第三章 化学反应器中的混合现象

- 格式:ppt

- 大小:4.12 MB

- 文档页数:99

第三章 反应器中的混合及其对反应的影响 用反应物料质点在反应器内的停留时间来描述不同反应器内流体流动类型是 很好的主意, 平推流反应器具有相同地停留时间, 而全混流反应器则具有不同的停 留时间, 不同的停留时间可以用停留时间分布来描述, 工业反应器流动类型往往偏 离了两种理想流动模式, 其停留时间分布特征也与两种理想流动模式不同。

通过了 解工业反应器地停留时间分布,能较好的反映出它偏离理想流动模式地程度。

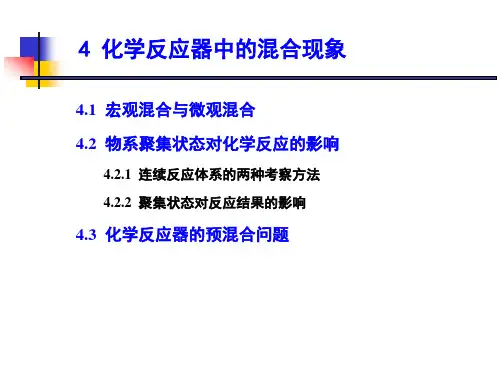

§ 3.1 连续反应器中物料混合状态分析 按混合对象的年龄来分类① 相同年龄物料之间混合-同龄混合,如间歇反应器② 不同年龄物料之间的混合-返混,如连续流动釜式反应器。

按混合发生的尺度大小来分类。

①宏观混合:指设备尺度上的混合现象。

②微观混合:一种物料微团尺度上的混合。

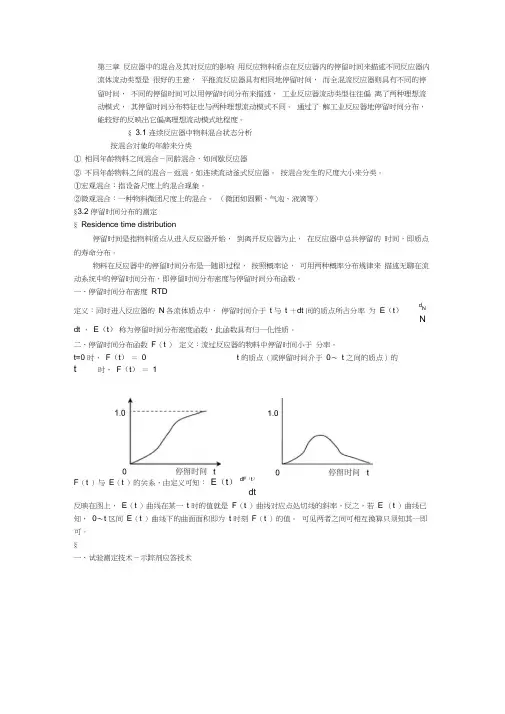

(微团如固颗、气泡、液滴等) §3.2 停留时间分布的测定 § Residence time distribution停留时间是指物料质点从进入反应器开始, 到离开反应器为止, 在反应器中总共停留的 时间,即质点的寿命分布。

物料在反应器中的停留时间分布是一随即过程, 按照概率论, 可用两种概率分布规律来 描述无聊在流动系统中的停留时间分布,即停留时间分布密度与停留时间分布函数。

一、停留时间分布密度 RTD定义:同时进入反应器的 N 各流体质点中, 停留时间介于 t 与 t +dt 间的质点所占分率 为 E (t )dt , E (t ) 称为停留时间分布密度函数,此函数具有归一化性质。

二、停留时间分布函数 F (t ) 定义:流过反应器的物料中停留时间小于 分率。

t=0 时, F (t ) = 0 t时, F (t ) = 1F (t )与 E (t )的关系,由定义可知: E (t ) dF(t )dt反映在图上, E (t )曲线在某一 t 时的值就是 F (t )曲线对应点处切线的斜率,反之,若 E (t )曲线已知, 0~t 区间 E (t )曲线下的曲面面积即为 t 时刻 F (t )的值。

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

反应器工程中的混合问题研究反应器工程是化工工业中最为重要、最为复杂的部分之一。

反应器工程中的混合问题是一项非常重要的研究内容,它直接关系到反应器内各种物质的混合情况。

混合问题的解决不仅可以提高反应器生产效率,还可以减少反应器操作过程中的事故风险,避免物料的层析现象和颗粒的沉淀现象等。

一、混合问题的原因在反应器工程中,混合问题主要是由以下两个原因引起的:1.反应器结构引起的混合不均匀:在反应器内部,由于不同部分的结构和孔隙度的不同,容易造成物质混合不均匀。

这会导致反应器内出现局部高温局部低温、局部快速反应局部缓慢反应等现象,从而影响反应的效率和质量。

2.反应器内流体机理引起的混合不均匀:流体在受到摩擦力、涡流、湍流等作用下,容易产生流动不稳定,从而影响反应器内物质的混合和传递。

例如,反应器内物料的成分及颗粒大小等因素,同样会影响流体的混合,从而影响反应效率和质量。

二、混合问题的解决方案为了解决反应器内的混合问题,需要采用一系列的解决方案,以提高反应器的生产效率和质量。

1. 优化反应器设计:首先,需要优化反应器的内部结构,尽量使得物质的混合更加均匀。

例如,在反应器内部设置不同的均流板和反应器罐的直径、高度比例等因素可以改善反应器内物质混合情况。

2. 改善流动机理:其次,需要对流体的流动机理进行深入研究,找到制约流体混合的关键因素。

例如,通过提高流体的转速、调节反应器罐的角度等方法,可以改善流体的混合效果,提高反应器的效率和质量。

3. 优化反应器操作:反应器的操作操作也是影响混合效果的重要因素之一,因此需要加强对反应器操作操作的培训和管理。

尤其是在进行反应器开启、关闭等操作操作时,应该严格遵守操作规程,避免对反应器造成损害。

4. 采用新型混合工艺:最后,考虑采用新型的混合工艺,如机械搅拌、超声波混合等,以解决反应器混合问题。

三、混合问题的应用混合问题的应用在化工生产行业中非常广泛,它可以帮助化工企业提高生产效率和质量,并使企业更加安全、高效地实现生产目标。

化学反应器中的混合与分离设计化学反应器是化学工业生产中不可或缺的设备,其设计和操作涉及到多方面的知识和技术。

和许多化工过程一样,反应器的设计和操作也需要考虑混合和分离两个主要问题。

混合:反应物之间混合的快慢和均匀程度对反应速率和产物质量有着重要影响。

化学反应器中的混合方式通常有物理混合和化学混合两种。

物理混合是通过机械搅拌器、换热器等设备实现的。

搅拌器可以使液体、气体、固体三相之间发生相互作用,从而使反应物之间的质量传递更加均匀,反应速率更快。

但是,搅拌器在操作过程中会产生不同程度的分散和剪切力,使得反应物发生改变,从而导致产物质量受到一定影响。

因此,在设计搅拌器时需要在混合效果和反应物的物化性质之间进行平衡。

化学混合是通过自身反应物的化学性质实现的。

有些反应物在混合的过程中会自然地发生反应,从而进一步促进反应中心的形成。

但是,化学混合通常难以控制,可能导致副反应和较差的产物质量。

因此,在设计化学反应器时需要考虑更加精细的控制和操作方法。

分离:化学反应器产生的大量混合物需要进行分离和提纯,以得到高纯度的产物。

分离方法根据不同的物理和化学属性可以分为多种,主要包括萃取、蒸馏、结晶等。

蒸馏是一种用于分离和提纯液态混合物的广泛应用方法。

基于反应物的沸点差异,可以通过蒸发和冷凝的方式将混合物分离为不同的组分。

蒸馏方法具有操作方便、分离效率高和大规模应用的优势,但是对于高沸点杂质的分离有一定的限制。

萃取是通过溶剂的选择性作用,将混合物分离为组分。

萃取方法可以在只有微量助剂存在的情况下分离物质,从而被广泛应用于工业领域。

在设计萃取装置时需要考虑溶剂的选择、挥发和再生等问题。

结晶分离是一种用于提纯固态混合物的方法。

在反应器中,通过调节反应物的化学组成和反应条件,可以获得高度结晶化的产物。

通过结晶和过滤的过程,可以得到高纯度的单一物质。

但是,结晶方法对于熔点相近的组分分离不够有效,且需要投入大量的工程和设备成本。

化学反应器中的混合流动模拟随着化学工业的不断发展,大型化学反应器在生产流程中扮演着至关重要的角色。

而混合流动模拟技术是化学反应器设计、优化及操作的一项重要工具。

本文将着重探讨混合流动模拟在化学反应器中的应用及其优势。

一、混合流动模拟的原理混合流动模拟是通过数学模型来模拟流体在混合过程中的流动、温度、化学反应、浓度等各种参数的变化。

其原理基于流体力学及质量守恒方程等基本原理。

利用各种数值模拟方法,将复杂的流体系统转换为计算机可处理的简单数学模型,再用计算机模拟运算的方法进行处理,最终得到预测流体在反应器内流动以及反应过程所发生的变化的结果。

二、混合流动模拟的应用混合流动模拟可以应用于化学反应器中,对反应体系进行优化设计。

其主要应用于:1.化学反应器的设计和优化混合流动模拟可以预测化学反应器中流体的运动和化学反应过程的变化,从而在设计化学反应器时考虑优化反应器结构以及反应物进料机构等问题。

通过模拟得到的数据,工程师可以准确地预测化学反应器的性能表现,进而进行反应器的优化设计。

2.化学反应过程的监测和控制混合流动模拟还可以对化学反应过程进行实时监测和控制。

化学反应中,物质存在反应速率、浓度、温度等的变化,这些变化如果得不到及时的监测,将会造成反应结果的偏差。

通过混合流动模拟的方法,可以获得实时的物质变化数据、反应速率和反应时间等信息,从而可以进行针对性的监测和控制。

3.化学反应器的安全性评估化学反应器中的化学反应是一种高风险的反应过程,如果处理不当,会带来严重的安全隐患。

混合流动模拟可以在化学反应过程中,预测反应过程中可能存在的高风险事件。

通过提前预测风险,可以采取相应的措施进行安全隐患的排除。

三、混合流动模拟的优势混合流动模拟具有以下优势:1.精确度高由于混合流动模拟是利用大量计算机运算来进行的,它能够精确地模拟流体系统中的各种变化。

因此,在流体力学领域中,混合流动模拟已成为最适用的手段之一。

2.易于分析和理解混合流动模拟可以把复杂的流体运动和化学反应过程分解成一系列更简单的数学模型,从而使得复杂的过程变得容易分析和理解。