微波等离子体化学气相沉积法制备石墨烯的研究进展

- 格式:docx

- 大小:50.74 KB

- 文档页数:17

微波制备石墨烯贾

近年来,石墨烯成为了研究热点,这种具有单层厚度、高电导率、高导热性的材料在电子学、能源、生物医学等领域都有广泛的应用前景。

然而,石墨烯的制备方法却一直是研究者们关注的焦点。

微波制备石墨烯技术是一种新兴的石墨烯制备方法,具有制备速度快、节能环保等优点。

贾教授团队在微波制备石墨烯方面做出了重要的贡献。

他们首先使用了一种改进的石墨烯氧化还原法,将石墨烯氧化物还原成石墨烯。

然后,他们使用微波辐射加热技术,将石墨烯氧化物放置在微波反应器中,利用微波能量来加热,从而实现了快速制备石墨烯。

贾教授团队的微波制备石墨烯方法具有以下几个特点:一是制备速度快,一般只需要几分钟就能制备出单层石墨烯;二是节能环保,微波能量可以精确地加热石墨烯氧化物,避免了传统方法中需要大量的加热时间和能量;三是石墨烯质量高,经过贾教授团队的研究,他们发现微波制备的石墨烯具有高晶体质量和高导电性。

贾教授团队的研究成果对于石墨烯制备技术的发展具有重要的

意义,为石墨烯在各个领域的应用提供了新的技术支持。

- 1 -。

石墨烯制备方法的研究进展一、本文概述石墨烯,一种由单层碳原子构成的二维纳米材料,自2004年被科学家首次成功制备以来,就因其独特的物理、化学和电子特性引起了全球范围内的广泛关注。

由于其出色的导电性、超高的热导率、优异的力学性能和潜在的大规模应用前景,石墨烯在众多领域如能源、电子、生物医学等都有着广泛的应用潜力。

然而,石墨烯的制备技术仍然是制约其大规模应用的关键因素之一。

因此,研究和开发高效、稳定、可规模化的石墨烯制备方法成为了当前科学研究的重要课题。

本文旨在全面综述石墨烯制备方法的研究进展,通过对各种制备方法的原理、特点、优缺点以及最新研究成果的详细分析和讨论,为石墨烯的大规模制备和应用提供理论支持和技术指导。

文章将首先介绍石墨烯的基本结构和性质,然后重点介绍目前主要的石墨烯制备方法,包括机械剥离法、化学气相沉积法、氧化还原法、碳化硅外延法等,并对各种方法的最新研究进展进行评述。

文章还将探讨石墨烯制备技术的发展趋势和未来研究方向,以期为石墨烯的进一步研究和应用提供有益的参考。

二、石墨烯制备方法概述石墨烯的制备方法众多,每一种方法都有其独特的优点和适用场景。

目前,主要的制备方法可以大致分为物理法和化学法两大类。

物理法主要包括机械剥离法、SiC外延生长法和取向附生法等。

机械剥离法是最早用来制备石墨烯的方法,其原理是通过使用胶带对石墨进行层层剥离,得到单层或多层的石墨烯。

这种方法制备的石墨烯质量较高,但产率极低,难以实现大规模生产。

SiC外延生长法是在高温和超真空环境下,通过加热SiC单晶使其表面分解出碳原子,进而在单晶表面生长出石墨烯。

这种方法制备的石墨烯面积大,质量好,但设备成本高昂,且制备过程复杂。

取向附生法是利用生长基质原子结构“种”出石墨烯,首先让碳原子在1150℃下渗入钌,然后冷却,使碳原子以单层形式从钌表面析出,形成悬浮的单层石墨烯。

这种方法制备的石墨烯层数可控,但同样面临制备成本较高的问题。

石墨烯薄膜的制备及其电子学性质的研究石墨烯是一种由单层碳原子组成的二维结构,其拥有出色的导电性和热导率等物理特性,被认为是下一代电子学领域的材料。

然而,单层石墨烯在现实中极其难以制备和处理,因此人们开始研究石墨烯的薄膜。

本文将介绍现有的石墨烯薄膜制备方法以及这些薄膜的电子学性质的研究进展。

一、机械剥离法机械剥离法是一种比较早的石墨烯薄膜制备方法,它是指通过机械方式将石墨材料进行分离,从而得到单层或几层厚度的石墨烯。

这种方法的缺点是生产效率低,因为需要反复剥离,此外,其制备过程还会产生很多杂质和缺陷。

二、化学气相沉积法化学气相沉积法是一种较为常用的石墨烯薄膜制备方法,它主要是在高温的反应器中使一些前驱体化合物与石墨材料反应,产生石墨烯。

通过控制反应条件和前驱体反应物的选择,可以得到高质量和大面积的石墨烯薄膜。

但是,这种方法需要高温反应,因此制备过程中需要采取一系列复杂的技术手段来确保反应的可控性和产物质量。

三、电化学剥离法电化学剥离法是一种较新的石墨烯薄膜制备方法,它利用电化学反应的原理在金属表面上制备石墨烯。

通常,金属表面被先涂覆了一层石墨烯前驱体材料,然后在电解液中进行电解,这样就可以在金属表面上得到石墨烯薄膜。

这种方法可以得到高质量、高温稳定性的石墨烯薄膜,而且还可以控制石墨烯的层数、形状和大小等。

四、石墨烯薄膜的电子学性质研究石墨烯薄膜的电子学性质是其应用于电子学领域的重要因素。

研究表明,石墨烯薄膜的电子传输是非常快速和高效的,其导电性比铜还高,这使得石墨烯薄膜成为一种很有前途的导体材料。

另外,在石墨烯薄膜中产生了一些新的电子能级,这些能级在化学传感和量子计算等领域具有潜在的应用前景。

结论总之,石墨烯薄膜的制备及其电子学性质的研究是一个有挑战性和前途的领域,不同的制备方法和处理技术为石墨烯薄膜的应用提供了丰富的可能性。

在石墨烯薄膜的研究中,人们需要进一步提高材料的生产效率,获得高品质和大尺寸的薄膜,并通过深入的物理和化学研究来深入了解石墨烯薄膜的性质和应用。

书山有路勤为径,学海无涯苦作舟

化学气相沉积法制备高质量石墨烯

化学气相沉积法制备高质量石墨烯

刘云圻

中国科学院化学研究所,北京100190

石墨烯,作为一种完美的二维晶体因其独特的结构引起了科学界的广泛

关注。

2010 年,诺贝尔物理学奖授予了石墨烯的两位发现者:K. S. Novoselov 和A. K. Geim,以表彰他们在石墨烯发现方面做出的巨大贡献。

在众多的石墨烯制备方法中,化学气相沉积法(CVD)由于成本低、可控性好、可大规模制备等优点近年来掀起了对其的研究热潮(其他制备方法参考:六种石墨烯的制备方

法介绍)。

我们利用液态铜的良好流动性及均匀性等特点消除了所得石墨烯的晶

界,制备出了高质量大面积的单层石墨烯薄膜[1]。

通过控制生长参数及实验温

度等条件,制备了规则排布的六角石墨烯片,单个规则六角石墨烯可以达到100 微米以上。

我们采用含氮分子吡啶作为碳氮源,利用吡啶分子在铜箔表面的催化脱

氢自组装,可以将氮掺杂石墨烯的生长温度降低到300℃[2]。

制备的高含氮量

掺杂石墨烯具有四边形形貌特征,呈现阵列型排列,且具备高质量的单晶结

构。

制备了基于石墨烯电极的高性能的单分子层和多层p 型并五苯和n 型苝

酰亚胺场效应晶体管,定量分析了第一分子层在有机场效应晶体管中的作用,

获得了有关扩散动力学和薄膜形貌随着衬底温度变化的关系,发现了第一分子

层对薄膜生长以及电荷传输的重要影响[3]。

石墨烯材料的研究进展随着科技的不断进步,人类对新材料的探索永远不停歇。

近年来,石墨烯材料因其出色的特性,在科研领域引起了广泛关注。

本文将从石墨烯材料的定义、制备、特性以及应用四个方面探讨其研究进展。

一、石墨烯材料的定义石墨烯是由单个碳原子组成的二维晶体,是石墨的基本单元,可以被看作是一个宽为几个纳米的2D纳米带。

由于石墨烯只有一个原子厚度,因此可使电子在不同方向上自由运动,表现出极强的电子传输性能。

此外,由于石墨烯的大的比表面积和2D结构,使其具有出色的光电特性,具有非常广泛的应用前景。

二、石墨烯材料的制备目前,石墨烯材料的制备主要有以下几种方法:1.机械剥离法机械剥离法是最早被发现的石墨烯制备方法。

该方法基于通过用胶带粘取石墨薄片然后将胶带剥离得到单层石墨烯的原理。

虽然这种方法制备的石墨烯具有高质量和长寿命,但其工艺流程相对繁琐,产量低。

2.化学气相沉积法化学气相沉积法利用化学气相沉积技术制备石墨烯,其以金属催化剂为基础。

化学气相沉积法制备出的石墨烯具有一定的品质要求但是可以为大规模生产提供基础。

3.化学还原法化学还原法是利用还原剂还原氧化石墨烯制备石墨烯。

由于该法制备简单快捷,适用于大规模制备的优势,因此在科研和工业中都在广泛应用。

三、石墨烯材料的特性石墨烯以其通透的、具有很高比表面积和极高的导电性和热电导性能而著称。

此外,石墨烯的力学性质也相当优异,它的弹性模量比钢高200倍,韧性强到足以支撑一个大象,可以说是一种非常理想的材料。

四、石墨烯材料的应用石墨烯材料具有出色的性能,因此可以在许多领域中得到广泛的应用。

1.透明电极石墨烯的高透明性,高导电性和优异的力学性能,使其成为研制新型透明电极的理想材料。

由于其高度透明,可用于生物医学成像、太阳能电池与OLED等多个领域。

2.超级电容器由于石墨烯具有良好的电子传导性能和高比表面积,因此石墨烯材料也可以制备超级电容器。

这些特殊的电容器,可以存储更高的能量密度,从而成为电子装置的新选择。

《石墨烯的化学气相积沉法制备》

石墨烯的化学气相积沉法制备

石墨烯是一种类似金属的新型纳米材料,具有优异的电学特性和高强度、高抗拉强度、以

及出色的热导性和保护性等特点,使其在电子、能源、动力、光学等领域具有重要的应用

价值。

因此,研究石墨烯的制备方法,是当前关注的热点问题。

化学气相积沉法是制备石墨烯的一种重要方法。

该方法是通过原料物质(一般选用无机颗

粒或有机溶剂)在加热的气态环境中,形成微粒,并在溶液中自由运动、并在两者的作用下,形成纳米粒子的积累,最终形成石墨烯薄膜。

化学气相积沉法制备石墨烯的关键步骤是控制反应条件,确定原料物质及其前驱体,原料

物质通常选用有机溶剂或无机颗粒,可以采用烷基醚、苯醚、二甲苯、碳酸酯、羧酸酯等

有机物质,也可以采用金刚石、金属氧化物、氧化铁、氧化锌或其他无机物质。

前驱体主

要由氢气、甲烷、乙烯等不同的碳氢键构成,可以控制石墨烯的微结构和性能特性,其制

备的石墨烯可以适应不同的应用场景。

石墨烯的化学气相积沉法有可以控制石墨烯的微结构和性能特性,是制备石墨烯的重要方法,在石墨烯的制备方面发挥着重要的作用。

此外,化学气相积沉法还具有反应条件简易

可控,操作简便,成本低等优势,是一种低成本、高产率的可行方法,可以有效地提高石

墨烯的制备效率。

总之,化学气相积沉法是制备石墨烯的一种重要方法,具有反应条件简易可控、操作简便、成本低等优势,可以有效地提高石墨烯的制备效率,并且可以控制石墨烯的微结构和性能

特性,在应用中发挥着重要作用。

化学气相沉积技术的研究与应用进展化学气相沉积技术(Chemical Vapor Deposition, CVD)是一种重要的化学气相沉积技术,它利用化学反应在固体表面生成薄膜或其他材料。

CVD技术已经在多个领域得到了广泛的应用,包括微电子、光电子、材料科学等。

本文将介绍化学气相沉积技术的基本原理、研究进展及应用,并对其未来发展做出展望。

一、基本原理化学气相沉积技术是一种利用气相中的化学物质在固体表面进行化学反应生成固体薄膜或其他材料的技术。

其基本原理是通过在反应室中将气相中的原料气体与衬底表面进行化学反应,生成所需的薄膜或涂层材料。

在这一过程中,需要控制气体的流动、温度、压力和反应条件等参数,以实现所需的沉积效果。

化学气相沉积技术广泛应用于材料科学领域,例如在半导体器件制造中,CVD技术被广泛用于生长硅薄膜、氧化层、金属多层膜等材料。

在光电子领域,CVD技术也被用于制备光学薄膜、光纤等材料。

CVD技术还可以用于生长碳纳米管、石墨烯等碳基材料的制备。

二、研究进展近年来,化学气相沉积技术在研究领域取得了许多重要进展。

一些新型CVD技术已经在材料制备、纳米器件生长等方面展现出了潜力和优势。

1. 低温CVD技术传统的CVD技术需要高温条件下进行反应,这限制了一些热敏感材料的应用。

近年来,研究人员开始开发低温CVD技术,以满足对低温条件下进行材料制备的需求。

低温CVD技术可以通过改变原料气体、反应条件或采用特殊催化剂等手段来实现,在生长高质量的薄膜材料的降低了工艺温度对材料的影响。

2. 原子层沉积(ALD)技术原子层沉积技术是一种高度精确的沉积技术,它可以在衬底表面上形成原子尺度的薄膜。

与传统的CVD技术相比,ALD技术可以实现更高的沉积精度和均匀性,因此被广泛应用于微电子器件的制备、纳米材料的生长等领域。

3. 气相硅烷化技术气相硅烷化技术是一种将硅源气体进行化学反应生成硅薄膜的CVD技术。

相比于传统的硅化物CVD技术,气相硅烷化技术可以在较低的温度下实现高质量的硅薄膜生长,同时可以降低对衬底材料的损伤,因此在太阳能电池、柔性电子等领域有广泛的应用前景。

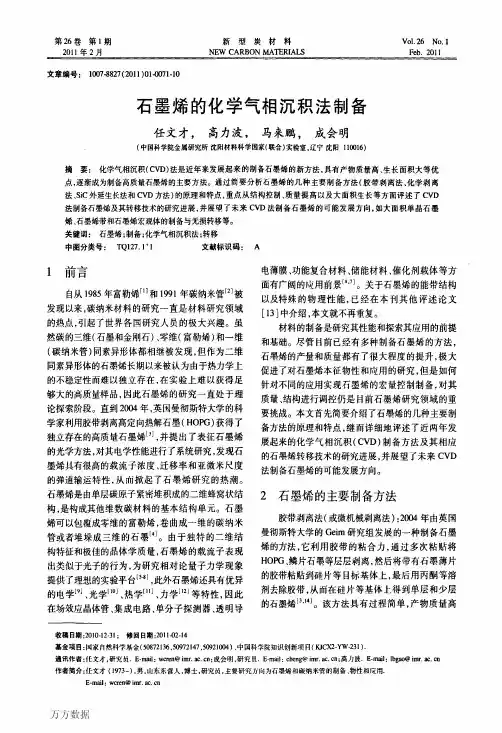

·72·新型炭材料第26卷的优点,所以被广泛用于石墨烯本征物性的研究,但产量低,难以实现石墨烯的大面积和规模化制备。

化学剥离法:利用氧化反应在石墨层的碳原子上引入官能团,使石墨的层间距增大,从而削弱其层间相互作用,然后通过超声或快速膨胀将氧化石墨层层分离得到氧化石墨烯,最后通过化学还原或高温还原等方法去除含氧官能团得到石墨烯115-16]。

该方法是目前可以宏量制备石墨烯的有效方法,并且氧化石墨烯可很好地分散在水中、易于组装,因此被广泛用于透明导电薄膜、复合材料以及储能等宏量应用研究。

然而,氧化、超声以及后续还原往往会造成碳原子的缺失,因此化学剥离方法制备的石墨烯含有较多缺陷、导电性差。

碳化硅(SiC)外延生长法:利用硅的高蒸汽压,在高温(通常>1400oC)和超高真空(通常<10。

6Pa)条件下使硅原子挥发,剩余的碳原子通过结构重排在SiC表面形成石墨烯层Ⅲ1。

采用该方法可以获得大面积的单层石墨烯,并且质量较高。

然而,由于单晶SiC的价格昂贵,生长条件苛刻,并且生长出来的石墨烯难于转移,因此该方法制备的石墨烯主要用于以SiC为衬底的石墨烯器件的研究。

CVD法:利用甲烷等含碳化合物作为碳源,通过其在基体表l白i的高温分解生长石墨烯。

从生长机理上主要可以分为两种(图l所示)¨8。

:(1)渗碳析碳机制:对于镍等具有较高溶碳量的金属基体,碳源裂解产生的碳原子在高温时渗入金属基体内,在降温时再从其内部析出成核,进而生长成石墨烯;(2)表面生长机制:对于铜等具有较低溶碳量的金属基体,高温下气态碳源裂解生成的碳原子吸附于金属表面,进而成核生长成“石墨烯岛”,并通过“石墨烯岛”的二维长大合并得到连续的石墨烯薄膜。

由于CVD方法制备石墨烯简单易行,所得石墨烯质量很高,可实现大面积生长,而且较易于转移到各种基体上使用,因此该方法被广泛用于制备石墨烯晶体管和透明导电薄膜,目前已逐渐成为制备高质量石墨烯的主要方法。

等离子体技术制备石墨烯材料及其应用

石墨烯是一种单层碳原子组成的二维材料,具有极高的电导率、热导率和机械强度,被认为是未来电子学、传感器、储能等领域的重要材料之一。

然而,传统的化学气相沉积和机械剥离制备石墨烯的方法过程繁琐、成本高,难以应用于大规模制备。

而等离子体技术作为一种新兴的制备方法,具有较强的可控性和适用范围,已成为石墨烯制备领域的研究热点。

等离子体技术制备石墨烯的主要方法包括热化学气相沉积和微波等离子体化学气相沉积。

热化学气相沉积是在高温、高压下将前驱物气体解离成石墨烯,其优点是制备过程简单、高纯度、可以大规模制备。

微波等离子体化学气相沉积则是利用等离子体的局部高温对前驱物气体进行快速解离,制备出高质量、较小尺寸的石墨烯,是制备薄膜和纳米器件的理想方式。

等离子体技术制备的石墨烯材料具有许多优异的应用。

例如,制备的石墨烯纳米粉末可以应用于电池电极材料和储氢材料;通过等离子体修饰制备的石墨烯薄膜可用于生物传感器和化学传感器,具有快

速响应、高灵敏度等优点;将石墨烯掺杂到其他材料中,可以改变其物理、化学性质,提高其导电性和机械强度,用于电子元件和复合材料等领域。

总之,等离子体技术制备石墨烯材料是一项具有广泛应用前景的研究领域。

随着技术的发展和创新,其应用领域将不断拓展。

微波辅助化学气相沉积制备石墨烯的研究石墨烯是由碳原子单层构成的二维材料,具有很多优异的物理和化学性质,如高导热性、高导电性、高机械强度、高表面积、超弹性、生物相容性等,因此被广泛应用于电子、能源、化学、生物、医疗等领域。

制备石墨烯的方法有很多种,其中化学气相沉积是一种常用的制备方法。

而微波辅助化学气相沉积则是一种相对新的石墨烯制备方法,具有快速、低能耗、高效、可控等优点,逐渐引起了研究人员的关注。

一、微波辅助化学气相沉积制备石墨烯的原理微波辅助化学气相沉积是利用微波辐射对气相反应物进行加热和激发,促进物质反应和扩散,从而制备石墨烯。

在微波场下,金属催化剂(如铜、镍等)和碳源(如甲烷、醇类、烷基等)被放置于炉腔中,并通过微波辐射进行加热,导致化学反应发生,从而形成碳原子单层结构的石墨烯。

微波场下,能量来源于电磁场,因此加热速度比常规加热方法(如热板、热管、电加热等)更快,可以大大缩短反应时间,提高反应效率。

二、微波辅助化学气相沉积制备石墨烯的优点1.快速和高效微波辅助化学气相沉积利用微波快速加热反应物,加速了化学反应速率和反应速度,大大缩短了反应时间和周期。

2.低能耗与传统的化学气相沉积相比,微波辅助化学气相沉积具有更低的能耗和更高的能源利用率。

3.生产成本低微波辅助化学气相沉积可以在真空条件下实现,使得生产成本大幅降低,提高了生产效率和工业化生产的实用性,可大规模生产制备低成本的石墨烯。

4. 灵活可控微波辅助化学气相沉积可以根据不同的反应条件,调节催化剂的类型、浓度、温度、反应气体种类、流量等参数,精确控制石墨烯的厚度、结构和性能。

三、微波辅助化学气相沉积制备石墨烯的进展和应用微波辅助化学气相沉积制备石墨烯的研究最早可以追溯到2009年。

此后,许多研究人员在此方面进行了大量工作。

他们成功地制备出了高质量、高产率、大面积、均匀性好的石墨烯薄膜。

通过调节反应条件,石墨烯的厚度可以在单层和多层之间控制。

石墨烯的制备与应用研究进展石墨烯,是一种由碳原子以六角型排列构成的一层厚度的二维晶格,可被视为晶体的一种形态。

自2004年被法国物理学家安德烈·盖姆与英国陶瓷学家康斯坦丁·诺沃肖洛夫首次发现并提出以来,石墨烯因具有很多优异的性质而备受关注。

一、制备方法目前,石墨烯的制备方法主要有以下几种:1. 机械剥离法:利用胶带(Kapton Tape)或类似材料在石墨上进行往复撕拉,最终得到一层石墨烯。

2. 化学气相沉积法(CVD):利用化学气相沉积技术,将金属催化剂上的烷烃分子分解成碳原子,并在金属催化剂表面上形成石墨烯片层。

3. 化学还原法:利用石墨氧化物(GO)等碳基物质与还原剂反应,可还原成石墨烯。

4. 溶胶-凝胶法:通过石墨烯的氧化改性和还原,还原的石墨烯往往具有较高的质量和较大的尺寸。

二、应用研究进展由于石墨烯的高导电性、高透明性、高强度、高柔韧性、高导热性等优异特性,石墨烯在电子学、能源、生物医学、纳米材料等众多领域中都有广泛的应用研究。

1. 电子学:石墨烯具有高导电性,被认为是未来电子器件的理想材料之一,例如晶体管、场效应晶体管、超快光电器件等。

此外,石墨烯还可用于导热膜、透明导电膜等。

2. 污水过滤:石墨烯可以选择性的地吸附不同大小的分子,从而对污水中的危害分子进行去除。

此外,石墨烯的高通透率也使得其可用于海水淡化和饮用水净化过程中。

3. 能源:石墨烯可以用于制备超级电容器、锂离子电池等电子存储器件及其它电力系统。

例如,石墨烯电极的容量可以高达800毫安每克,是普通电容器的100倍以上。

4. 生物医学:石墨烯可用于制备检测和治疗生物材料,例如:精确控制可以实现该图像技术,从而可以进行显微观察,从而便于了解生物组织的生理和病理反应。

5. 纳米材料:石墨烯还可以与其它材料复合制备出各种复合材料。

例如,通过将石墨烯和二氧化钛(TiO2)等低成本催化剂复合制备出的复合材料在光催化领域中有很大的应用潜力。

石墨烯的化学气相沉积生长与过程工程学研究石墨烯的化学气相沉积生长与过程工程学研究(CVD)一种新兴的学术领域,它被广泛引入到材料学、物理学、化学和机械工程等领域。

石墨烯作为一种新型的半导体材料,具有众多优越的性质,如厚度小于1nm、表面积大、韧性强、导电性极高等,因此在很多工业领域都有广泛应用,如电器、机械和电子等领域。

石墨烯的 CVD术,作为控制石墨烯层结构的一种新兴技术,在材料学、物理学、化学和机械工程等领域取得了长足的进步。

CVD一种由原料气体反应产生新材料的技术,能够控制石墨烯的结构,改变其元素组成和形状。

CVD术的应用将石墨烯 CVD术应用到各种领域,能够使石墨烯具有独特的性质,提高其应用性能,主要有以下几种应用:1、电子器件:CVD术可以制备出高精度、高性能的石墨烯电子器件,对于集成电路和电子显示器具有重要的意义。

2、储能器件:CVD术可以制备出具有高储能性能的石墨烯储能器件,它可以用于太阳能电池、电池、储能仓库等。

3、量子点:CVD术可以制备出具有高量子效率的石墨烯量子点,可用于量子计算机和光电子技术等新领域。

4、电阻温度传感器:CVD术还可以用于制备石墨烯电阻温度传感器,它可以实现高精度、快速的温度传感和控制。

CVD术的发展前景CVD术是一种有效的石墨烯制备技术,它能够实现石墨烯的精细制备,同时具有低成本、大规模制备的优势,因此受到了科学家和工业界的高度重视。

随着新材料技术的研发,CVD术在未来的应用前景颇具光明。

未来,石墨烯 CVD术将被进一步应用于太阳能电池、电池、量子点传感器、电阻温度传感器等领域,实现其新型结构及尺寸控制,以及为各种多功能材料及制品的开发制备。

结论石墨烯 CVD术具有低成本、大规模制备的优势,它能够实现精细制备石墨烯,同时具有控制石墨烯的结构、改变其元素组成和形状的特性,因此在材料学、物理学、化学和机械工程等领域取得了长足的进步。

CVD术的进一步发展,将是石墨烯 CVD术在多功能材料及制品开发制备领域的重要应用。

低温等离子体化学气相沉积法生长石墨烯薄膜的研究石墨烯,被喻为“二十一世纪的石油”,是由碳原子构成的二维晶体,具有非常优异的电学、热学、力学等性质,是一种非常重要的新型材料。

而低温等离子体化学气相沉积法(LPCVD)也是一种非常重要的物理化学方法,能够高效地生长石墨烯。

下面,我们就来详细介绍LPCVD法生长石墨烯薄膜的研究。

LPCVD法的基本原理LPCVD法是一种非常常用的沉积方法,其基本原理是在真空条件下,将一定的反应气体引入室内,然后利用低温等离子体的化学反应来生长薄膜。

这种方法有很多优点,例如可以进行对流控制、沉积速率较快、成本较低等。

同时,LPCVD法还适用于生长多种材料,例如二氧化硅、氮化硅、氮化铝等。

LPCVD法生长石墨烯薄膜的步骤在LPCVD法生长石墨烯薄膜的过程中,主要包含以下几个步骤:1. 制备基片首先需要制备适宜的基片。

由于石墨烯具有单一层的结构,因此基片相对较平,表面质量要求较高。

一般可以使用硅基片或玻璃基片。

2. 真空预处理在沉积反应开始前,需要通过真空预处理来除去基片表面的氧化层等各种杂质。

这个步骤需要先进行真空排气,然后进行氢气等焕射处理,最后进行保护杂质或者电解氧化的灌注工艺。

3. LPCVD反应在真空预处理后,在反应室中将反应气体进入。

在反应室中,需要通过焕射或者光照等方式,来引发等离子体化学反应,以生长石墨烯薄膜。

在反应过程中,需要对气体流量、气体浓度等参数进行严格控制和监测,以保证石墨烯生长的质量。

4. 氢气脱除石墨烯薄膜生长完成后,需要进行一步氢气脱除的过程,以去除表面残留的氢气等杂质。

LPCVD法生长石墨烯薄膜的实践应用LPCVD法生长石墨烯薄膜具有很多实践应用,例如:1. 石墨烯纳米电子学器件的制备。

利用LPCVD法生长的石墨烯薄膜可以制备出一系列新型电子器件,例如场效应晶体管、石墨烯膜滴流等。

2. 石墨烯传感器的制备。

由于石墨烯表面具有非常丰富的活性基团,因此可以利用LPCVD法生长的石墨烯薄膜来制备高灵敏度的气体或者化学传感器。

等离子增强化学气相沉积制备石墨烯实验报告一、实验目的:1、了解石墨烯的基本概念及制备原理。

2、了解等离子增强化学气相沉积法的原理。

3、通过实验制备石墨烯并观察其表面形貌及结构特性。

二、实验原理:石墨烯是一种由单层碳原子排列构成的二维材料,具有优异的物理和化学性能,因此被广泛研究和应用。

制备石墨烯的方法有很多种,其中等离子增强化学气相沉积法(PECVD)是一种常用的方法。

PECVD法可以通过在高温下将氢气和甲烷等碳源气体引入反应室内,并通过电子轰击等离子体的形式将反应物沉积在衬底表面上。

同时,搭载在衬底上的石墨烯可被进一步转化为其他有用的二维材料,如石墨烯氧化物和石墨烯烯基化物等。

三、实验步骤:1、将切割好的硅片清洗干净并用氧化铝研磨成光滑的表面。

2、将衬底放入PECVD反应室中,并抽空至10-3 Pa左右。

3、将反应室中的氢气和甲烷分别调节至400 sccm和10 sccm,然后通入反应室中。

4、通过高频等离子体产生器产生阴极放电电流,使等离子体形成,并在低压下沉积在衬底表面上。

5、连续沉积2小时左右后,停止放电并待衬底冷却至常温。

6、将样品取出并用扫描电子显微镜和原子力显微镜观察其表面形貌及结构特性。

四、实验结果:经过实验的观察,可以发现石墨烯所形成的结构均为六角形晶体结构,表面平整光滑,无杂质。

同时石墨烯的厚度非常薄,仅为几个纳米量级。

这表明,通过PECVD法能够实现制备高质量的石墨烯材料。

五、实验结论:通过对石墨烯的制备实验,可以看出PECVD法十分适合石墨烯的制备。

因其具有高效、简单、低成本等优点,制备出来的石墨烯质量高、纯度高,因此十分适合应用于石墨烯相关的研究领域。

用于低温生长石墨烯的微波等离子体辅助化学气相沉积系统陈鑫耀【摘要】化学气相沉积(CVD)是一种重要的薄膜制备工艺,其中微波等离子体辅助化学气相沉积(MP-CVD)被广泛用于制备纳米功能薄膜、硬质薄膜和光学薄膜.介绍一种普适型2.45 GHz微波的MP-CVD系统,包括硬件配置、自动控制软件等,并采用该系统在低温条件下制备高质量石墨烯薄膜.%Chemical vapor deposition (CVD) is one of the important thin film preparation processes, in which the microwave plasma assisted chemical vapor deposition ( MP-CVD) is widely used in the preparation of nano-functional film, hard-coating film and optical film. In this paper, a universal type of 2.45 GHz MP-CVD system is introduced, including details of hardware configuration, control software. At last, high-quality graphene film prepared at low temperature by this system is showed.【期刊名称】《湖北文理学院学报》【年(卷),期】2016(037)011【总页数】4页(P35-38)【关键词】化学气相沉积;微波等离子体;石墨烯薄膜【作者】陈鑫耀【作者单位】集美大学理学院,福建厦门 361021; 厦门大学物理科学与技术学院,福建厦门 361005【正文语种】中文【中图分类】TN305化学气相沉积(Chemical Vapor Deposition,CVD)是一项用来制备高性能、高质量薄膜和纳米结构的工艺,在材料学中有着广泛的应用,包括用来沉积单晶、多晶、非晶质或外延生长硅、二氧化硅、氮化硅、金属、金刚石和石墨烯等[1-3].根据反应压力不同分为常压化学气相沉积(APCVD,压强为常压)、低压化学气相沉积(LPCVD,压强小于一个大气压)和超高真空化学气相沉积(UHVCVD,压强一般低于10-6Pa).根据物理特性分类还可以分为气溶胶辅助化学气相沉积(AACVD)和直接液体注入化学气相沉积(DLICVD)等.此外还有等离子体增强化学气相沉积(PECVD)、金属有机物化学气相沉积(MOCVD)等[4,5].CVD通常是在一个比较高的温度(大于800℃)下进行的化学反应,在有些生长体系中,容易引起基底材料的变形或变性.等离子体增强化学气相沉积系统(PE-CVD)是通过外加射频、微波或直流放电使CVD内部气体电离形成等离子体,等离子体的存在可以促进气体分子的分解、化合和促进反应活性基团的生成,同时为扩散至衬底表面的次生分子提供能量,使其在较低温度的衬底上进一步沿表面扩散,从而在低温下实现一些需要高温进行的反应.PE-CVD可以用于氧化硅、氮化硅、非晶硅和金刚石等的沉积,具有沉积速度快和生长温度低等特点,同时还可用于石墨烯的低温辅助生长[6,7].目前,制备石墨烯主要有微机械剥离、外延生长、氧化还原和化学气相沉积等方法[8,9].其中化学气相沉积法主要以过渡金属为衬底,通过高温分解含碳化合物(如甲烷、乙烯等),在金属表面形成石墨烯薄膜. 2009年,Ruoff研究组率先在Cu箔基底表面上成功地制备了大面积、高质量的石墨烯,且获得的石墨烯主要为单层结构[10-12].但该方法是在1000℃高温下进行,限制了它的应用.因此,低温生长石墨烯的工艺就成了迫切的需求.而等离子体辅助CVD系统能在低温下有效地生长出高质量的石墨烯薄膜.Kim等人利用微波等离子体CVD成功的在750℃低温下在镍箔上生长出了多层石墨烯,而利用表面波等离子体CVD在300~400℃低温下生长出了石墨烯电极[13,14].然而,这些方法需要昂贵的设备.本文试图利用2.45GHz 微波炉,将Ruoff等人采用的CVD升级成微波等离子体辅助化学气相沉积(Microwave Plasma Chemical Vapor Deposition, MP-CVD)系统,并在低温条件下实现高质量单层石墨烯的快速生长.1.1 CVD系统本系统是在厦门烯成石墨烯科技有限公司生产的G-CVD-50基础上改造开发的MP-CVD系统,G-CVD-50能够制备出高质量的单层石墨烯薄膜,也能够通过调整不同气体实现其他材料的沉积.其主要构成部件及参数如下:1)高温管式炉管式炉最高温可达1200℃,采用PID算法精确控温,控制精度可达1℃,可由计算机控制,恒温区长度210mm,管式炉中的生长室采用管径为2″的石英管.2)石英管采用高纯石英制成,形成真空气氛腔室,石英管长度1500mm,管径2″.3)MFC质量流量计流量计设置在进气端,控制不同气体的进气流速,量程10~1000sccm,控制精度±1.0%F.S.,响应时间1s,可由计算机控制.4)高纯气源系统设置三种气源,分别为高纯Ar(99.999%)、高纯H2(99.999%)和高纯CH4(99.999%).5)真空规皮拉尼真空规管,用于测量管内的真空度,测量范围1×10-2~1×105Pa,计算机可实时采集真空数值.6)机械泵采用安捷伦DS202机械泵,抽速为8L/s,极限真空为1×10-1Pa.1.2 微波源集成将市售2.45GHz微波炉分解,其主要部件有高压变压器、高压电容、高压二极管、磁控管、谐振腔、波导和炉腔等部件,炉腔尺寸为315×290×195(LWH:mm),微波最大功率为500W.在炉膛上、下面中心位置开一直径为60mm的圆孔,并安装上底座及滑块,然后将其安装在G-CVD-50的滑轨上,调节高度及角度使微波炉与管式电炉炉管共轴.将石英管穿过管式电炉及微波炉圆孔并安装上不锈钢法兰,如图1、2所示.为减少微波泄漏,可以用铝箔将石英管及微波炉侧面包裹,石英管包裹长度在10cm,同时保证微波炉及设备整体接地良好.1.3 计算机控制软件本计算机自动控制软件使用Microsoft Visual Studio 2015开发,基于.NET Framework 4框架,开发语言为C#.计算机通过RS232/RS485串口与各个智能设备通讯,包括真空规、MFC质量流量计、温控器、微波等离子体源开关和机械泵开关控制等.软件界面如图3所示,主要包括实时状态监视与控制栏、图形监视栏和阶段程序控制栏.实时状态监视与控制栏主要显示各智能设备的实时状态及实时测量值(PV 值),同时可实时操作各个设备,设定目标值(SV值)等;图形监视能看到整个系统各个设备的测量值与时间的曲线.阶段程序控制栏能够设置阶段控制程序,将生长程序按各个阶段设定好后,点击“开始”按钮,系统将按照设定好的阶段程序自动运行,直到整个程序结束,实现了整个生长过程的自动控制,如图4所示.系统还提供控制程序的保存与打开功能,可以将设定好的控制程序通过“程序控制-保存程序”菜单,保存为*.cvd文件,后可通过“程序控制-打开程序”菜单调用之前保存的程序.系统所采集到的所有数据通过“文件-保存”菜单可以另存为文本文件,便于用其他应用程序打开分析.1.4 MP-CVD石墨烯低温生长实验中,用处理过的25μm厚Cu箔作为衬底,使用自行改造后的MP-CVD进行石墨烯低温生长.具体制备过程如下:1)衬底处理准备阶段将Cu箔剪成3cm×3cm的样品,放入过硫酸铵溶液(6g∶200ml去离子水)中浸泡8min;然后取出Cu箔,用酒精冲洗,用无尘纸吸干,再将其窝成中空的盒子形状,作为生长衬底.2)氢气退火阶段通入10sccm的H2,开启等离子体源,气体起辉产生等离子体,升温至150℃保持10min以去除水蒸气.再升温至1030℃并保持30min,去除表面氧化物,同时退火过程还可以增大Cu衬底的晶粒,有利于提高石墨烯的生长质量.然后再将温度降至700℃并保持该温度.3)石墨烯生长阶段保持温度为700℃,通入10sccm的CH4,10sccm的H2,保持10min,生长石墨烯.4)冷却阶段生长结束后,将管式炉移开冷却石英管.2.1 MP-CVD石墨烯低温生长原理图5显示了不同比例CH4/H2下H2的等离子体辐射能谱[15].根据Bohr的H原子模型理论,电子围绕原子核在量子能级轨道运动,能级由主量子数决定(n=1,2,3,...)[16];电子只在这些轨道上运动并在其间跃迁.氢原子的电子在微波作用下,跃迁到受激态(n>1),氢原子变成电离态.从n=3到n=2的跃迁为Hα,从n=4到n=2的跃迁为Hβ,并同时分别发射出波长为656nm和486nm的光子.电离之后,受激电子会与一个新的H原子的质子重组,释放出Hx光谱.在这种情况下,CH4/H2的电离气体在运动一段距离后与CHx基重新结合.图5显示了在不同流量和66Pa压强下H2的辐射能谱,测试结果显示氢原子重组(Hα=656nm,Hβ=486nm)和分子(H2= 550-650nm)占到主要的辐射光谱.探测到了CH4引导后的CH基(430nm)和C2二聚物(541nm)的辐射光谱[17].氢气电离之后的Hα随着H2流量的增加剧增.随着H2流量的加大,CH峰强度有所降低,揭示了H2浓度的增加会增加混合气体的分解.等微波离子体辅助CVD的等离子体中的C2二聚物是各种碳材料的组成的关键[18].此外,类乙炔C=C键构成的碳结构是可弯曲二维碳材料-石墨烯-的原子核演化.2.2 MP-CVD低温生长石墨烯拉曼和电镜表征通过前述的生长方法,在700℃低温下生长的石墨烯,对其进行二维薄膜材料常见的拉曼表征和扫描电子显微镜表征.如图6所示,由拉曼光谱可以看出,所获得的石墨烯样品为高质量均匀的满单层石墨烯.改造后的MP-CVD成功实现了等离子体的激发,并在700℃低温下生长了高质量的单层石墨烯薄膜,表明用微波炉改造的MP-CVD是稳定可行的,并且低成本.通过对微波等离子体辐射光谱测定进一步证明该MP-CVD可以用于氧化硅、氮化硅、金刚石和石墨烯等的沉积生长,也为这些材料的科学研究提供了一项新的制备设备.同时所开发的自动控制软件实现了对整个系统的无人值守自动控制.【相关文献】[1]MARUYAMA TOSHIRO.Electrochromic properties of niobium oxide thin films prepared by chemical vapor deposition[J].Journal of the Electrochemical Society,1994,141(10):2868-2871.[2]LIU ZHUCHEN,TU ZHIQIANG,LI YONGFENG,et al.Synthesis of three-dimensional graphene from petroleum asphalt by chemical vapor deposition[J].MaterialsLetters,2014,122(5):285-288.[3]LEE WOONG SUN,JIN parative study of thermally conductive fillers in underfill for the electronic components[J].Diamond and Related Materials,2005,14(10):1647-1653. [4]JASON TAVARES,SWANSON E J,SYLVAIN COULOMBE.Plasma synthesis of coated metal nanoparticles with surface properties tailored for dispersion[J].PlasmaProcesses&Polymers,2008,5(8):759-769.[5]LAU KENNETH K S,CAULFIELD JEFFREY A,GLEASON KAREN K.Structure and morphology of fluorocarbon films grown by hot filament chemical vapor deposition[J].Chemistry of Materials,2000,12(10):3032-3037.[6]CHAN SHIHHAO,CHEN SHENGHUI,LIN WEITING,et al.Low-temperature synthesis of graphene on Cu using plasma-assisted thermal chemical vapor deposition[J].Nanoscale Research Letters,2013,8(1):1-5.[7]KALITA G,WAKITA K,UMENO M.Low temperature growth of graphene film bymicrowave assisted surface wave plasma CVD for transparent electrode application[J].Rsc Advances,2012,2(7):2815-2820.[8]YAZYEV O V,CHEN Y P.Polycrystalline graphene and other two-dimensional materials[J].Nature nanotechnology,2014,9(10):755-767.[9]LIU Z D,YIN Z Y,DU Z H,et al.Low temperature growth of graphene on Cu-Ni alloy nanofibers for stable,flexible electrodes[J].Nanoscale, 2014,6(10):5110-5115.[10]HAN J,LEE J Y,KWON H,et al.Synthesis of wafer-scale hexagonal boron nitride monolayers free of aminoborane nanoparticles by chemical vapordeposition[J].Nanotechnology,2014,25(14):145604.[11]KIM K K,HAS A,JIA X,et al.Synthesis of monolayer hexagonal boron nitride on Cu foil using chemical vapor deposition[J].Nano letters,2012, 12(1):161-166.[12]LU G,WU T,YUAN Q,et al.Synthesis of large single-crystal hexagonal boron nitride grains on Cu-Ni alloy[J].Nature Communications,2015, 6:61-60.[13]KIM J,ISHIHARA M,KOGA Y,et al.Low-temperature synthesis of large-area graphene-based transparent conductive films using surface wave plasma chemical vapor deposition[J].Applied Physics Letters,2011,98:091502.[14]KALITA G,WAKITA K,UMENO M.Low temperature growth of graphene film by microwave assisted surface wave plasma CVD for transparent electrode application[J].Rsc Advances,2012,2(7):2815-2820.[15]CELEBI C,YANIK C,DEMIRKOL A G,et al.The effect of a SIC cap on the growth of epitaxial graphene on SIC in ultra high vacuum[J].Carbon,2012,50(8):3026-3031.[16]MILLS R L.The hydrogen atom revisited[J].International Journal of Hydrogen Energy,2000,25(12):1171-1183.[17]OBRAZTSOV A N,ZOLOTUKHIN A A,USTINOV A O,et al.DC discharge plasma studies for nanostructured carbon CVD[J].Diamond&Related Materials,2003,12(3-7):917-920. [18]GRUEN D M.Nanocrystalline diamond films[J].Annual Review of Materials Research,1999,29(1):211-259.。

微波等离子体化学气相沉积法制备石墨烯的研究进展涂昕;满卫东;游志恒;阳朔【摘要】Due to itsadvantages by low-temperature growth, a widely selection of the substrate materials and easily doped, microwave plasma chemical vapor deposition (MPCVD)is the first choice of the grapheme prepration by large area、high speed、high quality.The several main CVD methods for synthesizinggrapheme are compared.It found out that MPCVD has clear superiority.Then the study of graphene prepared by MPCVD is stly the application of graphene pre-pared by MPCVD is introduced and also the development trend of graphene prepared by MPCVD is prospected .%微波等离子体化学气相沉积( MPCVD)法具有低温生长、基底材料选择广泛、容易掺杂等优点,是大面积、高速率、高质量石墨烯制备的首选。

首先通过比较制备石墨烯的几种主要CVD方法得出MPCVD法的优势,然后阐述了MPCVD法制备石墨烯的研究,最后介绍了MPCVD法制备的石墨烯的应用并对MPCVD法制备石墨烯的发展趋势进行了展望。

【期刊名称】《真空与低温》【年(卷),期】2014(000)002【总页数】9页(P63-70,76)【关键词】微波等离子体化学气相沉积;石墨烯;研究;应用【作者】涂昕;满卫东;游志恒;阳朔【作者单位】武汉工程大学湖北省等离子体化学与新材料重点实验室,湖北武汉430073;武汉工程大学湖北省等离子体化学与新材料重点实验室,湖北武汉430073;武汉工程大学湖北省等离子体化学与新材料重点实验室,湖北武汉430073;武汉工程大学湖北省等离子体化学与新材料重点实验室,湖北武汉430073【正文语种】中文【中图分类】O4840 引言2004年,英国曼彻斯特大学的K.S.Novoselov等[1]采用微机械剥离法利用特殊胶带剥离高定向热解石墨(HOPG)首次获得了独立存在的高质量单层石墨烯。

对其电学性能进行系统性的研究,发现石墨烯具有非常高的载流子浓度、迁移率和亚微米尺度的弹道输运特性,掀起了石墨烯的研究热潮。

石墨烯是由单层碳原子紧密堆积成的二维蜂窝状结构,是构成其他维数碳材料(富勒烯、石墨、碳纳米管等)的基本结构单元[2]。

目前,石墨烯的晶体质量与尺寸制约了其在许多领域的应用,如何快速制备高质量、大面积石墨烯是研究者面临的难题。

国际上制备单层和多层石墨烯CVD法主要有:MPCVD 法、DC-PECVD 法、RF-PECVD 法、HFCVD法、T-CVD法等。

其中,可以工业化量产的只有MPCVD法和T-CVD法,最有希望将石墨烯应用到微电子技术领域的方法是MPCVD法[3]。

石墨烯具有优异的力学、热学、光学、电学性能,在场效应晶体管、大规模集成电路、透明导电膜、储能材料、传感器等方面有广阔的应用前景[4]。

石墨烯与纳米碳管相比,其主要性能指标均相当甚至更好,而且石墨烯避免了碳纳米管研究和应用中难以克服的手性控制、金属型和半导体型分离以及催化剂杂质等难题[5]。

发展可再生能源已经成为世界普遍关注的问题,石墨烯有望在能源转化和储存方面得到广泛应用,用石墨烯制造微型晶体管将能大幅度提升计算机的运算速度[6]。

1 几种制备石墨烯的CVD法1.1 DC-PECVD 法DC-PECVD法利用直流电压使得气体产生电弧放电,气体温度可达10 000 K以上,激发的等离子体能量密度高,相应的气体离化率也很高[7],该法已被用来工业化量产金刚石厚膜。

研究者一般采用氩气来稳定电弧放电,但即使这样DC-PECVD法制备过程中沉积状态依然是非稳态的,很难加以控制。

由于DC-PECVD装置必须使用电极放电,无法避免会给腔体带来污染,而且电弧的点火和熄灭会对膜层和衬底材料产生巨大的热冲击,降低了膜-基附着力,使得生长的膜层很容易从衬底材料上脱落[8]。

因为腔体通道喷口处产生的是高温、高焓的气体射流,所以DC-PECVD法制备石墨烯的温度较高(800 ℃以上)。

Nan Li等[9]采用 DC-PECVD 法成功的在高纯度石墨棒上获得了氮掺杂的多层石墨烯,石墨烯层数为2~6层,尺寸大概100~200 nm。

由于沉积过程中没有金属催化,避免了金属不纯带来的污染,而且实验不需要严格限定腔体的真空状态,该法制备石墨烯相对于制备富勒烯和碳纳米管更简单、更快捷。

1.2 RF-PECVD 法RF-PECVD技术很早就被开发出来了,可以大面积、低温、均匀的在柔性衬底材料上生长膜层,而且容易掺杂,是一种成熟制备非晶硅薄膜的方法[10]。

在衬底材料上制备绝缘薄膜的过程中,膜层表面易发生电荷积累现象,这会减小膜层沉积的厚度和速率,RF-PECVD法可以克服绝缘薄膜表面的电荷积累缺陷,提升薄膜沉积速率。

因为电容两极加上了射频电源,所以RF-PECVD法也存在电极污染。

RF-PECVD法制备石墨烯可以在相对较低的温度下进行(500℃以上),但是沉积的速率不高(只有 0.2 μm/h)[11]。

Enkeleda Dervishi等[12]研究者在 Fe-Co/MgO(2.5 ∶2.5 ∶95 wt%)的催化条件下利用RF-PECVD装置制备了石墨烯(3~5层),这为低成本大量生产高质量石墨烯膜层提供了一种新的思路。

1.3 HFCVD 法HFCVD法是成功制备金刚石薄膜的最早方法之一,该法设备比较简单,成本较低,可以增加热丝的根数来实现大面积生长,容易掺杂,工业上应用广泛[13]。

通过金属丝(钨丝、钽丝)产生高温对气体进行热解得到很多高能量的粒子,调整气源种类在衬底材料表面沉积所需膜层。

采用该法沉积石墨烯的衬底温度较高,制备过程中热金属丝(钨丝、钽丝)在高温环境中会被一定程度的碳化或发生变形甚至断裂,这会对真空腔体造成污染,而且长时间工作使得金属丝间的间距不好控制,导致基底表面不同区域的温度差异变大。

基于上述原因,HFCVD法不适合用来制备高质量的石墨烯膜层(比如单层石墨烯),而且衬底材料表面不同区域的石墨烯层数可能差异很大。

Ranjit Hawaldar等[14]采用 HFCVD 法在多种衬底材料(铜箔、铝箔、SiO2、Si)上沉积了大面积的石墨烯,并且成功进行了掺杂。

1.4 T-CVD 法T-CVD法成本相对较低,但是采用该法生长石墨烯衬底温度通常在1 000℃以上,而且冷却速率对这种方法制备的石墨烯层数会产生很大的影响[15],这也是T-CVD法在可控生长高质量、大面积石墨烯的一大难题。

T-CVD法通常是在石英管式炉中进行的,此法没有激发等离子体无法对衬底材料进行高效地加热,这也是基片沉积温度很高的主要原因。

Li Xuesong等[16]采用T-CVD 法在铜箔衬底上生长厘米级的石墨烯膜层,只有不到5%的区域含有多层石墨烯,其他区域得到的都是单层石墨烯,膜层连续均匀地覆盖了铜箔表面的台阶和晶界处。

1.5 MPCVD 法MPCVD法是高质量、大面积、快速沉积金刚石膜的首选方法。

MPCVD装置经历了从最初的石英管式到中期的石英钟罩式再到现在的不锈钢谐振腔式的演变[8]。

最初的石英管式MPCVD装置由于石英管的直径太小导致容易发生损坏甚至破裂,高的碳源浓度会致使侧壁烧坏。

中期的石英钟罩式MPCVD装置也有致命的缺陷,即腔体气压如果在6.4 kPa以上,激发的等离子体球直径减小明显,沉积区域变小。

现在使用的不锈钢谐振腔式MPCVD装置克服了石英管式和石英钟罩式的缺点,就等离子体与微波的耦合方式看,有直接耦合式(Sydner大学的不锈钢圆筒腔式等)和天线耦合式(美国As-TeX公司生产的5200系列以及5250系列MPCVD装置等)两种类型。

其中天线耦合式可以利用天线将TE10模式频率为2450MHz微波转变为TM01模式,腔体反应室加入了水冷系统可以在高功率条件下长时间工作。

近些年来,研究者为了进一步加强等离子体密度,开发了电子回旋共振 MPCVD装置(ECRMPCVD)[17],电子在引入的外加磁场作用下做圆周运动,若其频率为2 450 MHz,则发生回旋共振,这就增强了等离子体密度。

ECR-MPCVD装置的优势是可以在低气压、低温条件下生长高质量的膜层。

MPCVD装置的微波功率也在不断提高,可以更加快速地制备高质量膜层。

与此同时,研发人员将微波的频率从2 450 MHz降低到了915 MHz[18],这使得驻波腔的截面积加大,这扩大了膜层的生长面积。

1999年,德国Fraunhofer IAF公司开发出了功率高达60 kW,频率为915 MHz的椭球形MPCVD设备。

相对于其他的CVD法,MPCVD法采用微波激发等离子体,没有电极污染,所激发的等离子体密度高,可以高效的对基底材料进行加热从而降低了石墨烯衬底沉积温度(Golap Kalita等[19]在240℃的低温下利用MPCVD法在铜箔上制备出石墨烯),可以在绝缘体、半导体、导体等不同的衬底材料上制备石墨烯,并且容易进行掺杂。

在工艺中可以选择多种类型气体作为气源,沉积过程中功率调节稳定平缓使得衬底表面不同区域沉积温度连续稳定变化。

2 MPCVD法制备石墨烯的研究MPCVD法常被用来制备碳纳米墙、碳纳米管、金刚石薄膜等新型碳材料[20],近些年来也被用来制备石墨烯。

文章分别从MPCVD法制备石墨烯的工艺、MPCVD法在不同衬底材料上制备石墨烯两个角度综述了对MPCVD法制备石墨烯所进行的研究。

2.1 MPCVD法制备石墨烯的工艺由于MPCVD法激发的等离子体密度高,能够对衬底材料进行高效加热,所以该法可以降低基底的沉积温度(240~700℃)。

Golap Kalita等[19]采用表面波耦合式 MPCVD装置在240℃的低温条件下在铜箔上沉积石墨烯,C2H2和Ar作为气源,生长时间仅为2~4 min。

同样是以铜箔作为衬底材料,C2H2和Ar作为气源,Rajesh Thomas等[17]采用电子回旋共振 MPCVD(ECR-MPCVD)装置仅用2~5 min在700℃温度条件下生长石墨烯。