防腐涂料用量和涂层厚度计算

- 格式:docx

- 大小:179.00 KB

- 文档页数:2

氟碳喷涂油漆用量计算公式

在工业生产中,氟碳喷涂油漆是一种常用的涂料,它具有耐腐蚀、耐高温、耐候性好等特点,因此被广泛应用于航空航天、汽车、建筑等领域。

在使用氟碳喷涂油漆时,需要计算合理的用量,以确保涂料的使用效果和成本控制。

下面将介绍氟碳喷涂油漆用量计算的公式和方法。

氟碳喷涂油漆用量计算公式如下:

涂料用量 = (表面积×涂层厚度)/ 涂料的覆盖率。

其中,表面积指的是需要涂装的物体的表面积,涂层厚度是指涂料在物体表面形成的厚度,涂料的覆盖率是指涂料在施工时能够覆盖的面积与实际施工面积的比值。

在使用上述公式进行计算时,需要注意以下几点:

1. 确定表面积,在实际应用中,需要准确测量需要涂装的物体的表面积,可以通过测量长度、宽度等参数来计算表面积。

2. 确定涂层厚度,涂层厚度是影响涂料用量的重要因素,一般来说,涂层厚度越大,所需涂料的用量也会增加。

3. 确定涂料的覆盖率,涂料的覆盖率是指在施工时,涂料能够覆盖的面积与实际施工面积的比值,不同类型的涂料其覆盖率也会有所不同。

在实际应用中,可以根据上述公式和方法计算出所需的涂料用量,并结合实际情况进行调整。

通过合理的用量计算,可以确保涂料的使用效果,同时也能够控制成本,提高生产效率。

除了上述公式,还有一些其他因素也会影响氟碳喷涂油漆的用量,例如施工方式、喷涂设备、环境温度等。

在实际使用中,需要综合考虑这些因素,以确保涂料的使用效果和成本控制。

总之,氟碳喷涂油漆用量的计算是一个重要的工作,通过合理的计算和控制,可以确保涂料的使用效果和成本控制。

希望上述介绍能够对大家有所帮助,谢谢阅读!。

钢结构防火防腐工程量计算规则及方法精编版一、防火工程量计算规则和方法1.了解材料消耗率:根据相关标准和规范,了解钢结构防火材料的消耗率。

不同等级的防火涂料、耐火盖板、耐火涂料等材料的消耗率有所不同。

2.根据设计要求计算面积:根据设计要求,计算需要进行防火处理的表面积。

通常情况下,需要防火处理的表面积包括钢结构的外部表面和内部表面,尤其是梁、柱、框架等承重部位的表面。

3.计算防火涂料的用量:根据设计防火涂料的消耗率和需要进行防火处理的表面积,计算出防火涂料的用量。

防火涂料的用量一般以重量或厚度来计算,具体计算方法可以根据材料的特性进行确定。

4.考虑防火钢板的用量:在一些需要特殊防火防护的区域,如火焰喷射区域、易燃区域等,可以选择使用防火钢板进行防火处理。

根据设计要求和钢板的尺寸,计算出防火钢板的用量。

5.其他消耗的材料:除了防火涂料和防火钢板,还需要考虑其他消耗的材料,如防火胶带、防火胶粘剂等。

计算这些材料的用量,可以根据施工的实际情况和设计的要求进行确定。

6.综合计算工程量:将以上各项材料的用量加总,得出整体的工程量。

为了避免误差和浪费,可以适当地增加一些备用数量。

二、防腐工程量计算规则和方法1.了解防腐材料的消耗率:和防火工程量计算一样,首先需要了解钢结构防腐材料的消耗率。

常见的防腐材料有涂料、涂层和防腐膜等。

2.根据设计要求计算面积:根据设计要求,计算需要进行防腐处理的表面积。

通常情况下,需要进行防腐处理的表面积是钢结构的外部表面。

3.计算防腐涂料的用量:根据设计防腐涂料的消耗率和需要进行防腐处理的表面积,计算出防腐涂料的用量。

防腐涂料的用量一般以重量或厚度来计算,具体计算方法可以根据材料的特性进行确定。

4.考虑防腐层的用量:在一些特殊环境下,还需考虑使用防腐层进行防腐处理。

根据设计要求和涂层的厚度,计算出防腐层的用量。

5.其他消耗的材料:除了防腐涂料和防腐层,还需要考虑其他消耗的材料,如防腐膜、防腐粘剂等。

屋面层外墙涂料计算公式在建筑设计和施工中,屋面层外墙涂料是非常重要的一部分,它不仅可以美化建筑外观,还可以保护建筑材料,延长建筑的使用寿命。

因此,在选择和使用屋面层外墙涂料时,需要进行一定的计算和规划,以确保涂料的使用量和质量符合设计要求。

屋面层外墙涂料的计算公式是一个重要的工具,它可以帮助设计师和施工人员准确地计算所需的涂料量,以及合理安排施工进度。

下面我们将介绍一些常用的屋面层外墙涂料计算公式,希望对大家有所帮助。

1. 基础涂料计算公式。

基础涂料的计算公式通常是根据涂料的覆盖面积和厚度来确定的。

一般来说,涂料的覆盖面积可以通过建筑的外墙面积来确定,而涂料的厚度则可以根据设计要求和施工经验来确定。

基础涂料的计算公式可以表示为:涂料用量 = 外墙面积×涂料厚度。

在使用这个公式时,需要注意外墙面积和涂料厚度的单位要保持一致,通常是平方米和毫米。

2. 面漆涂料计算公式。

面漆涂料的计算公式通常是根据涂料的覆盖面积和施工层数来确定的。

一般来说,面漆涂料的覆盖面积可以通过基础涂料的覆盖面积和施工层数来确定,而施工层数则可以根据设计要求和施工经验来确定。

面漆涂料的计算公式可以表示为:涂料用量 = 基础涂料用量×施工层数。

在使用这个公式时,需要注意基础涂料用量和施工层数的单位要保持一致,通常是升和层。

3. 防水涂料计算公式。

防水涂料的计算公式通常是根据涂料的覆盖面积和施工层数来确定的。

一般来说,防水涂料的覆盖面积可以通过建筑的外墙面积和施工层数来确定,而施工层数则可以根据设计要求和施工经验来确定。

防水涂料的计算公式可以表示为:涂料用量 = 外墙面积×施工层数。

在使用这个公式时,需要注意外墙面积和施工层数的单位要保持一致,通常是平方米和层。

4. 聚氨酯涂料计算公式。

聚氨酯涂料的计算公式通常是根据涂料的覆盖面积和厚度来确定的。

一般来说,聚氨酯涂料的覆盖面积可以通过建筑的外墙面积来确定,而涂料的厚度则可以根据设计要求和施工经验来确定。

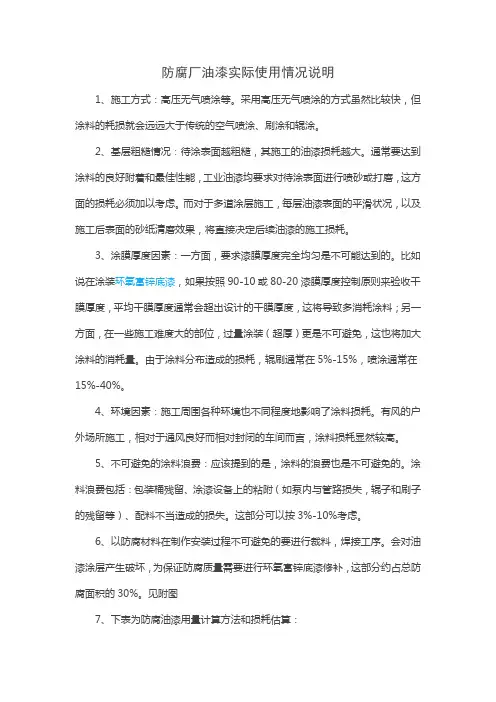

防腐厂油漆实际使用情况说明1、施工方式:高压无气喷涂等。

采用高压无气喷涂的方式虽然比较快,但涂料的耗损就会远远大于传统的空气喷涂、刷涂和辊涂。

2、基层粗糙情况:待涂表面越粗糙,其施工的油漆损耗越大。

通常要达到涂料的良好附着和最佳性能,工业油漆均要求对待涂表面进行喷砂或打磨,这方面的损耗必须加以考虑。

而对于多道涂层施工,每层油漆表面的平滑状况,以及施工后表面的砂纸清磨效果,将直接决定后续油漆的施工损耗。

3、涂膜厚度因素:一方面,要求漆膜厚度完全均匀是不可能达到的。

比如说在涂装环氧富锌底漆,如果按照90-10或80-20漆膜厚度控制原则来验收干膜厚度,平均干膜厚度通常会超出设计的干膜厚度,这将导致多消耗涂料;另一方面,在一些施工难度大的部位,过量涂装(超厚)更是不可避免,这也将加大涂料的消耗量。

由于涂料分布造成的损耗,辊刷通常在5%-15%,喷涂通常在15%-40%。

4、环境因素:施工周围各种环境也不同程度地影响了涂料损耗。

有风的户外场所施工,相对于通风良好而相对封闭的车间而言,涂料损耗显然较高。

5、不可避免的涂料浪费:应该提到的是,涂料的浪费也是不可避免的。

涂料浪费包括:包装桶残留、涂漆设备上的粘附(如泵内与管路损失,辊子和刷子的残留等)、配料不当造成的损失。

这部分可以按3%-10%考虑。

6、以防腐材料在制作安装过程不可避免的要进行裁料,焊接工序。

会对油漆涂层产生破坏,为保证防腐质量需要进行环氧富锌底漆修补,这部分约占总防腐面积的30%。

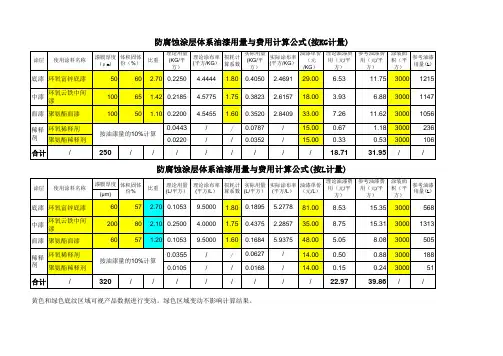

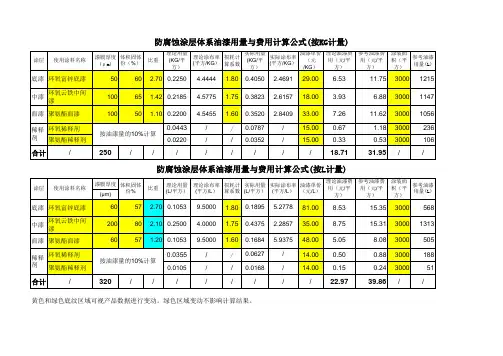

见附图7、下表为防腐油漆用量计算方法和损耗估算:综上所述本工程索要涂装材料多为小尺寸工字钢、小口径管道,管件。

使用高压无空气喷涂损耗在45%-80%。

下表为以防腐面积和油漆使用量:环氧富锌底漆实际用量=防腐总面积*干膜厚度/体积固体分数*损耗系数*10。

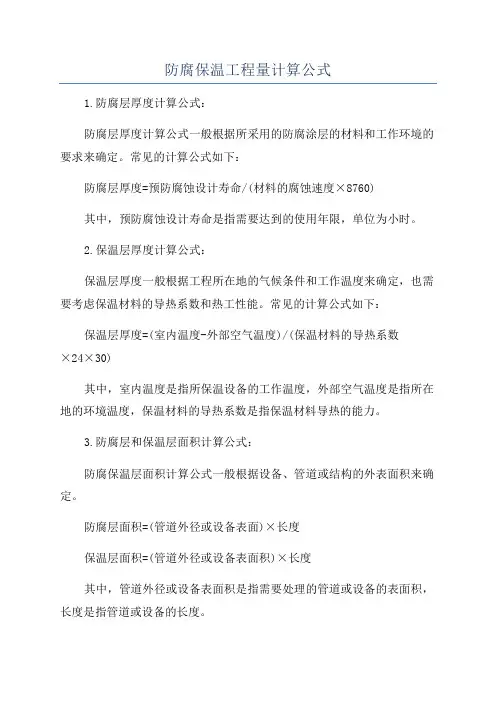

防腐保温工程量计算公式

1.防腐层厚度计算公式:

防腐层厚度计算公式一般根据所采用的防腐涂层的材料和工作环境的要求来确定。

常见的计算公式如下:

防腐层厚度=预防腐蚀设计寿命/(材料的腐蚀速度×8760)

其中,预防腐蚀设计寿命是指需要达到的使用年限,单位为小时。

2.保温层厚度计算公式:

保温层厚度一般根据工程所在地的气候条件和工作温度来确定,也需要考虑保温材料的导热系数和热工性能。

常见的计算公式如下:保温层厚度=(室内温度-外部空气温度)/(保温材料的导热系数

×24×30)

其中,室内温度是指所保温设备的工作温度,外部空气温度是指所在地的环境温度,保温材料的导热系数是指保温材料导热的能力。

3.防腐层和保温层面积计算公式:

防腐保温层面积计算公式一般根据设备、管道或结构的外表面积来确定。

防腐层面积=(管道外径或设备表面)×长度

保温层面积=(管道外径或设备表面积)×长度

其中,管道外径或设备表面积是指需要处理的管道或设备的表面积,长度是指管道或设备的长度。

需要注意的是,以上公式只是一些常见的计算公式,实际的计算还需要根据工程的具体情况和要求来确定。

在实际工程应用中,还需要考虑其他因素,例如辅助材料的使用、工程的施工难度等。

因此,在进行防腐保温工程量计算时,应该根据具体情况进行合理的选择和计算。

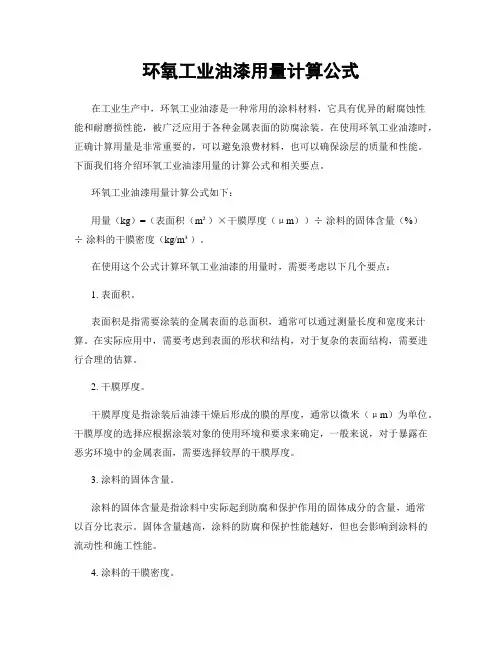

环氧工业油漆用量计算公式在工业生产中,环氧工业油漆是一种常用的涂料材料,它具有优异的耐腐蚀性能和耐磨损性能,被广泛应用于各种金属表面的防腐涂装。

在使用环氧工业油漆时,正确计算用量是非常重要的,可以避免浪费材料,也可以确保涂层的质量和性能。

下面我们将介绍环氧工业油漆用量的计算公式和相关要点。

环氧工业油漆用量计算公式如下:用量(kg)=(表面积(m²)×干膜厚度(μm))÷涂料的固体含量(%)÷涂料的干膜密度(kg/m³)。

在使用这个公式计算环氧工业油漆的用量时,需要考虑以下几个要点:1. 表面积。

表面积是指需要涂装的金属表面的总面积,通常可以通过测量长度和宽度来计算。

在实际应用中,需要考虑到表面的形状和结构,对于复杂的表面结构,需要进行合理的估算。

2. 干膜厚度。

干膜厚度是指涂装后油漆干燥后形成的膜的厚度,通常以微米(μm)为单位。

干膜厚度的选择应根据涂装对象的使用环境和要求来确定,一般来说,对于暴露在恶劣环境中的金属表面,需要选择较厚的干膜厚度。

3. 涂料的固体含量。

涂料的固体含量是指涂料中实际起到防腐和保护作用的固体成分的含量,通常以百分比表示。

固体含量越高,涂料的防腐和保护性能越好,但也会影响到涂料的流动性和施工性能。

4. 涂料的干膜密度。

涂料的干膜密度是指涂装后油漆干燥后形成的膜的密度,通常以千克/立方米(kg/m³)为单位。

不同类型的涂料具有不同的干膜密度,需要根据实际情况进行选择。

通过上述公式和要点的考虑,可以计算出环氧工业油漆的用量,从而合理安排材料的采购和使用,避免浪费和节约成本。

除了计算用量,还需要注意以下几点:1. 涂装前的表面处理。

在涂装前,需要对金属表面进行清洁和处理,以确保涂层能够牢固附着在金属表面上。

通常需要进行除锈、打磨和清洁等工序,确保表面的光洁度和粗糙度符合涂装要求。

2. 涂装工艺。

涂装工艺包括喷涂、刷涂、滚涂等多种方法,需要根据实际情况选择合适的涂装工艺。

刷油、防腐蚀、绝热工程分册说明一、C.N 《刷油、防腐蚀、绝热工程》(以下简称本定额)适用于新建、扩建项目中的设备、管道、金属结构等的刷油、防腐蚀、绝热工程。

二、本定额是依据现行有关国家的产品标准、设计规范、施工及验收规范、技术操作规程、质量检评标准和安全操作规程编制的,也参考了行业、地方标准,以及有代表性的工程设计、施工资料和其他资料。

主要依据的标准和规范有:1.《设备及管道保温技术通则》GB4272-93;2.《工业设备及管道绝热工程施工规范》GB50126-2008;3.《工业设备、管道防腐蚀工程施工及验收规范》HGJ229-91;4.《埋地钢质管环氧煤沥青防腐层技术标准》SY/T0447-96;5.《石油化工企业设备与管道涂料防腐设计与施工规程》SHJ22-90。

三、一般钢结构(包括吊、支、托架、梯子、栏杆、平台)、管廊钢结构以“100kg”为计量单位;大于400mm型钢及H型钢制结构以“10m2”为计量单位,按展开面积计算。

四、关于下列各项费用的规定:1.脚手架搭拆费,按下列系数计算,其中人工工资占25%。

(1)刷油工程:按人工费的8%;(2)防腐蚀工程:按人工费的12%;(3)绝热工程:按人工费的20%。

2.超高降效增加费,以设计标高正负零为准,当安装高度超过±6.00m时,超过部分人工和机械分别乘以下表系数:操作高度20m以内30m以内40m以内50m以内60m以内70m以内80m以内80m以上系数0.300.400.500.600.700.800.901.00工程量计算规则一、工程量计算公式:(一)除锈、刷油工程1.设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

2.计算设备筒体、管道表面积时已包括各种管件、阀门、人孔、管口凹凸部分,不再另外计算。

[HT5H](二)防腐蚀工程:1.设备筒体、管道表面积计算公式同(1)。

氯磺化聚乙烯防腐工程面漆(单组份)组成该漆是由特种树脂、防锈颜料、填料等组成的单组份防腐面漆。

主要特性具有常温干燥、良好的耐候性、耐水性、及耐化学品性等。

用途广泛应用于化工设备、钢结构、煤气柜、冷水塔、海洋石油钻井等防腐面漆用。

技术指标干燥时间(25℃)表干≤0.5h实干≤24h附着力≤2级冲击强度≥50㎝柔韧性≤1㎜施工参数涂层厚度干膜厚度 30μm湿膜厚度 50μm理论用量 150g/㎡复涂间隔时间最短8小时最长不限前道配套底漆氯磺化聚乙烯防腐底漆、环氧云铁灰厚浆底漆涂装方法无气喷涂稀释剂 LJ专用稀释剂稀释量 0-5%(以油漆重量记)喷嘴口径 0.4-0.5mm喷涂压力 15-20Mpa(约150-200kg/cm2)刷涂、滚涂稀释剂 LJ专用稀释剂稀释量 0-5%(以油漆重量记)清洗剂 LJ专用稀释剂安全措施 B、D类详细解释参见《安全卫生操作标志》通风量 1kg油漆或稀释剂油漆 a.达到爆炸极限下限(LEL)的10% 58m3b.达到安全卫生标准(TLV) 2800m3稀释剂 a.达到LEL的10% 170m3b.达到安全卫生标准(TLV) 8000m3储藏期限 12个月(室内通风干冷处)注意事项·被涂物表面必须清洁、干燥·施工时所用的工具必须保证干燥清洁·必须使用配套的专用稀释剂兑稀,禁止与其他品种涂料拼合使用。

喷涂粘度根据施工现场条件而定。

备注为正确使用本厂产品,请仔细阅读《使用指南》声明本资料提供的信息完全基于我们在实验室和实践中所取得的知识,担忧漆的使用通常都是在我们的控制之外,除了油漆本身质量,我们不能担保任何东西。

我们保留不提前通知而修改所提供数据的权利。

氯磺化聚乙烯防腐底漆(单组份)组成该漆是由特种树脂、防锈颜料等组成的单组份重防腐涂料。

主要特性具有良好的附着力、柔韧性、耐化学品性,应用面广、施工方便。

用途广泛应用于化工设备、钢结构、煤气柜、冷水塔等防腐底漆用。

防腐涂料的规格及使用方法一、引言防腐涂料是一种特殊的涂料,它可以有效地防止物体表面的金属腐蚀,延长物体的使用寿命。

它广泛应用于船舶、桥梁、石化、化工等领域。

本文将详细介绍防腐涂料的规格及使用方法。

二、防腐涂料的分类1.有机涂料:有机涂料是指由有机物为基础的涂料,如酚醛涂料、酚醛醇酸涂料、丙烯酸酯涂料等。

2.无机涂料:无机涂料是指以无机物为基础的涂料,如磷化涂料、锌粉涂料、瓷漆等。

3.复合涂料:复合涂料是指将有机涂料和无机涂料合成一种新的涂料,以提高其防腐性能。

三、防腐涂料的规格1.涂料型号:根据不同的使用场景和需求,涂料可以分为多种型号,如船用防污涂料、桥梁防腐涂料、石化厂防腐涂料等。

2.涂料颜色:涂料颜色可以根据需求自定义,一般常见的有红色、黄色、灰色、黑色等。

3.干燥时间:涂料的干燥时间一般在24小时以内,在不同的温度和湿度下会有所不同。

4.固含量:固含量是指涂料中固体的含量,一般在50%以上,固含量越高,防腐性能越好。

5.涂层厚度:涂层厚度一般在50-100微米之间,不同的涂料型号和使用场景会有所不同。

四、防腐涂料的使用方法1.表面处理:在涂料之前,必须对物体表面进行处理,包括除锈、去油、清洗等工序,确保表面平整干净,以便涂料附着。

2.涂料搅拌:将涂料倒入容器中,使用搅拌器将涂料充分搅拌均匀,避免出现沉淀。

3.涂料施工:使用刷子、辊子或者喷枪将涂料均匀地涂抹在物体表面上,确保涂层厚度均匀。

4.涂料干燥:在涂料施工完成后,放置涂料干燥,在干燥的过程中,避免降雨或者其他物质对涂料的影响。

5.涂料质量检验:在涂料施工完成后,可以进行涂料质量检验,包括涂层厚度、附着力、硬度等。

五、防腐涂料的注意事项1.施工环境:涂料的施工环境应该是干燥、通风、温度适宜的环境,避免湿度过高或者温度过低的情况。

2.搅拌涂料:涂料在搅拌过程中,应该避免产生过多的气泡,否则会影响涂料的质量。

3.涂料施工:涂料施工时,应该避免出现漏涂、遗漏等情况,确保涂层厚度均匀。

涂装常用计算公式一、引言防腐涂料涂装中,会涉及到一些基本的数学计算,内容并深奥,但是十分重要。

这些计算主要是基于涂料的一些基本概念,如体积固含量,膜厚,涂布量等。

扎实地掌握一些基本的数学计算,是涂料技术员基本的技能要求。

二、单位换算液体容积加仑 /gal 夸脱/ qt品脱/ pt盎司/oz升/l毫升/ml立方厘米/ cc立方英寸/ cu.in 148128 3.78537853785231面积单位的换算平方码 yd2平方英尺 foot2平方英寸inch2平方毫米mm2平方厘米cm2平方米m2 191296836127.368361.270.83612压力单位的换算磅每平方英尺 /lf.ft-2磅每平方英寸/lb.in-2 或 psi千克每平方厘米 /kg.cm-2千帕斯卡/pka10.006940.0004880.0479质量单位的换算磅 /lb盎司 /oz克/ g千克/ kg116453.60.4563长度单位的换算码/yd 英尺 /ft英寸/in密耳/mil133636000微米/u m毫米/mm厘米/cm米/m914400914.491.440.9144三、温度换算经常会用到摄氏与华氏义之间的换算。

作为一个技术员需要知道常见温度的换算,如涂料时底材的温度高于露点温度的数据,3℃/5℉,环氧树脂涂料施工时最低温度10℃/50℉,无机富锌底漆作为耐温底漆的可耐受温度400/752℉,两者之间的换算公式如下F-32从华氏度到摄氏度=-------------1.8从摄氏度到华氏度 F=1.8C+32四、膜厚的计算1、涂料的体积固体含量在中国涂料工业中,目前还习惯采用质量固体份来衡量一个涂料品质。

但是欧美国家体积固体含量,实际上更为科学和实用。

涂料的体积固体含量即为涂料中非挥发性成分与液态漆料的体积比。

这是一个非常重要的概念,液态涂料中的溶剂挥发后,真正留在被涂物表面成为漆膜的就是涂料中的非挥发分,即体含量。

金属面刷涂料用量计算公式在进行金属表面涂料施工时,正确计算涂料用量是非常重要的。

合理的涂料用量不仅可以节约成本,还可以保证涂料的质量和施工效果。

因此,掌握金属面刷涂料用量计算公式是非常必要的。

一、金属面刷涂料用量计算公式。

金属面刷涂料用量的计算公式一般为:涂料用量 = 表面积×涂料厚度÷施工率。

其中,表面积为待涂料金属表面的面积,涂料厚度为涂料在金属表面的厚度,施工率为涂料的施工利用率。

这个公式是根据涂料的覆盖面积和厚度来计算的,施工率是指在施工过程中涂料的损耗率。

二、金属面刷涂料用量计算步骤。

1. 计算金属表面积。

首先,需要测量待涂料金属表面的面积。

可以根据金属构件的形状,使用相应的测量工具来测量表面积。

一般来说,金属构件的表面积可以通过测量长度、宽度和高度来计算得出。

2. 确定涂料厚度。

根据涂料的要求,确定需要在金属表面涂刷的涂料厚度。

一般来说,涂料厚度是根据金属表面的防腐、防锈等要求来确定的。

3. 确定施工率。

施工率是根据涂料的施工过程中的损耗率来确定的。

一般来说,施工率可以根据施工经验和涂料的特性来确定。

4. 计算涂料用量。

根据上述公式,将表面积、涂料厚度和施工率代入公式中,就可以计算出金属面刷涂料的用量。

三、金属面刷涂料用量计算的注意事项。

1. 考虑施工损耗。

在计算涂料用量时,需要考虑到施工过程中的损耗。

一般来说,施工过程中会有一定的涂料损耗,因此在计算涂料用量时需要适当增加一定的涂料量来弥补施工损耗。

2. 考虑涂料的特性。

不同类型的涂料具有不同的特性,比如干膜厚度、施工利用率等。

在计算涂料用量时,需要根据涂料的特性来确定相应的参数。

3. 考虑金属表面的特性。

金属表面的特性也会影响涂料的用量计算。

比如金属表面的粗糙度、吸附性等都会对涂料的用量产生影响。

四、结语。

金属面刷涂料用量的计算是一个比较复杂的过程,需要考虑到多方面的因素。

正确的涂料用量计算可以帮助企业节约成本,提高施工效率,保证涂料的质量。

防腐厂油漆实际使用情况说明1、施工方式:高压无气喷涂等。

采用高压无气喷涂的方式虽然比较快,但涂料的耗损就会远远大于传统的空气喷涂、刷涂和辊涂。

2、基层粗糙情况:待涂表面越粗糙,其施工的油漆损耗越大。

通常要达到涂料的良好附着和最佳性能,工业油漆均要求对待涂表面进行喷砂或打磨,这方面的损耗必须加以考虑.而对于多道涂层施工,每层油漆表面的平滑状况,以及施工后表面的砂纸清磨效果,将直接决定后续油漆的施工损耗。

3、涂膜厚度因素:一方面,要求漆膜厚度完全均匀是不可能达到的.比如说在涂装环氧富锌底漆,如果按照90—10或80-20漆膜厚度控制原则来验收干膜厚度,平均干膜厚度通常会超出设计的干膜厚度,这将导致多消耗涂料;另一方面,在一些施工难度大的部位,过量涂装(超厚)更是不可避免,这也将加大涂料的消耗量。

由于涂料分布造成的损耗,辊刷通常在5%-15%,喷涂通常在15%—40%。

4、环境因素:施工周围各种环境也不同程度地影响了涂料损耗。

有风的户外场所施工,相对于通风良好而相对封闭的车间而言,涂料损耗显然较高。

5、不可避免的涂料浪费:应该提到的是,涂料的浪费也是不可避免的。

涂料浪费包括:包装桶残留、涂漆设备上的粘附(如泵内与管路损失,辊子和刷子的残留等)、配料不当造成的损失。

这部分可以按3%-10%考虑。

6、以防腐材料在制作安装过程不可避免的要进行裁料,焊接工序。

会对油漆涂层产生破坏,为保证防腐质量需要进行环氧富锌底漆修补,这部分约占总防腐面积的30%。

见附图7、下表为防腐油漆用量计算方法和损耗估算:综上所述本工程索要涂装材料多为小尺寸工字钢、小口径管道,管件.使用高压无空气喷涂损耗在45%—80%。

下表为以防腐面积和油漆使用量:环氧富锌底漆实际用量=防腐总面积*干膜厚度/体积固体分数*损耗系数*10。

【关键字】知识重防腐涂料相关知识介绍发布时间:2010-09-01 14:56:57重防腐涂料(Heayy-duty Coating)一般指在比较苛刻的腐蚀环境中使用,配套涂料包括底漆和面漆的防腐涂料,使用寿命比一般防腐涂料更长。

重防腐涂料在化工大气和海洋环境里一般可使用十年或十五年以上,在酸、碱、盐和溶剂介质里,并在一定温度的腐蚀条件下,一般应该能够使用5年以上。

环氧涂料以环氧树脂为主要成膜物质。

每年世界上约有40%以上的环氧树脂用于制造环氧涂料,其中大部分用于防腐。

环氧防腐涂料是目前世界上应用最广泛、最重要的重防腐涂料之一。

诚美涂料公司整理了重防腐涂料相用知识。

一、露点在盛夏酷暑天里,可以看到在冰冻啤酒杯子的外层会形成水气和水珠,就是一种“露点冷凝”现象。

如果这种现象发生在油漆的施工前、施工时或干燥期间,则会对涂层寿命带来影响,而不明显的湿气凝结可能是肉眼观察不到的。

露点是使物体表面开始凝露的温度,往往取决于大气中温度和相对湿度之间的关系。

空气温度和湿度在现实中都有较快的变化,但钢板表面温度变化相对较慢,因此在开始施工时,钢板表面温度应高于露点以适应过后会升高的气温和湿度,防止冷凝,一般说明书中要求钢板表面温度应高于露点3度时才可施涂油漆。

可以使用专门的温度计测得钢板表面温度,测量时应将温度计贴紧表面。

相对温度可用温度计测得。

如没有温度、温度计,也有方法可以测得露点是否适合施工:在洁净的钢板表面用一块湿布擦出一道水印,如果在在15分钟内干燥,则钢板表面温度已经可以满足施工条件。

二、防腐涂料用量换算公式漆膜厚度(微米)干膜厚度= 湿膜厚度* 固体体积含量(SV%)/100湿膜厚度= 干膜厚度*100/固体体积含量(SV%)理论涂布率(完全光滑表面)每升涂盖面积(米2/升)=固体体积含量(SV%)*10/干膜厚度(微米)理论油漆用量(完全光滑表面)升数=涂布面积(米2)*干膜厚度(微米)/固体体积含量(SV%)*10四、钢铁表面处理、粗糙度及判别标准钢铁表面主要处理表面标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国际GB8923-88喷射或抛射除锈以字母“Sa”表示。

防腐涂料施工工艺及规格一、引言防腐涂料是一种能够保护金属表面不受腐蚀、延长使用寿命的涂料,广泛应用于各种金属结构的防腐保护中。

在防腐涂料施工中,施工工艺和规格是非常重要的,本文将详细介绍防腐涂料施工工艺及规格。

二、涂料选用1. 选用标准:涂料应符合国家标准和相关行业标准。

2. 涂料种类:根据不同环境和用途选择不同种类的涂料,如酚醛涂料、硅酮涂料、环氧涂料等。

3. 涂料质量:涂料应具有较好的附着力、耐候性、耐腐蚀性和耐磨性。

三、表面处理1. 表面清洁:使用机械清洁或化学清洁方式清除表面的污垢和铁锈,确保表面干净无杂质。

2. 表面处理:对于有铁锈和锈蚀的表面,应采用砂轮机、刷轮机等机械方式清除铁锈和锈蚀物。

3. 表面粗糙度:表面粗糙度应符合涂料生产厂家的要求,通常为Ra12.5μm左右。

四、底漆施工1. 底漆种类:根据涂料生产厂家要求,选择合适的底漆种类。

2. 底漆配比:按照涂料生产厂家要求,按比例将底漆配制。

3. 底漆涂布:采用喷涂、刷涂、滚涂等涂布方式,确保底漆均匀粘结在表面上。

4. 底漆干燥:按照涂料生产厂家要求,控制底漆干燥时间和温度,通常为24小时以上。

五、中间涂层施工1. 中间涂层种类:根据涂料生产厂家要求,选择合适的中间涂层种类。

2. 中间涂层配比:按照涂料生产厂家要求,按比例将中间涂层配制。

3. 中间涂层涂布:采用喷涂、刷涂、滚涂等涂布方式,确保中间涂层均匀粘结在表面上。

4. 中间涂层干燥:按照涂料生产厂家要求,控制中间涂层干燥时间和温度,通常为24小时以上。

六、面漆施工1. 面漆种类:根据涂料生产厂家要求,选择合适的面漆种类。

2. 面漆配比:按照涂料生产厂家要求,按比例将面漆配制。

3. 面漆涂布:采用喷涂、刷涂、滚涂等涂布方式,确保面漆均匀粘结在表面上。

4. 面漆干燥:按照涂料生产厂家要求,控制面漆干燥时间和温度,通常为24小时以上。

七、涂层厚度1. 底漆厚度:通常为50μm-100μm。

涂装常用计算公式引言防腐涂料涂装中,会涉及到一些基本的数学计算,内容并深奥,但是十分重要。

这些计算主要是基于涂料的一些基本概念,如体积固含量,膜厚,涂布量等。

扎实地掌握一些基本的数学计算,是涂料技术员基本的技能要求。

单位换算三、温度换算经常会用到摄氏与华氏义之间的换算。

作为一个技术员需要知道常见温度的换算,如涂料时底材的温度高于露点温度的数据,3 C 15 T,环氧树脂涂料施工时最低温度10 C /50 T,无机富锌底漆作为耐温底漆的可耐受温度400/752 两者之间的换算公式如下F-32从华氏度到摄氏度= ---------------1.8从摄氏度到华氏度F=1.8C+32四、膜厚的计算1、涂料的体积固体含量在中国涂料工业中,目前还习惯采用质量固体份来衡量一个涂料品质。

但是欧美国家体积固体含量,实际上更为科学和实用。

涂料的体积固体含量即为涂料中非挥发性成分与液态漆料的体积比。

这是一个非常重要的概念,液态涂料中的溶剂挥发后,真正留在被涂物表面成为漆膜的就是涂料中的非挥发分,即体含量。

大多数涂料生产商采用的计算方法是在实验室条件下,按照《油漆及颜料化学师(occa)》单行本中所述,即《涂料固体成分的含量确定(按体积计算)》来进行的,这个方法是测量漆膜干燥前的湿膜厚度(WFT)和干燥后的干膜厚度(DFT ),按以下公式来计算:干膜厚度体积固体含量= -------------------------------------湿膜厚度例:某涂料产品,测得其湿膜厚度为200 微米,干膜厚度为80微米,计算其体积固体含量:干膜厚度80体积固体含量= -------------------------------- = --------------------- = 40%湿膜厚度200即体积固体含量为40%.2、干膜厚度和湿膜厚度涂层厚度可在施工过程中进行测定,无论涂层是处于湿膜还是干膜状态。

干膜的厚度通常在涂装合同予以规定。