金属材料拉伸试验方法228

- 格式:ppt

- 大小:368.00 KB

- 文档页数:62

金属材料拉伸试验第2部分:

高温试验方法

(GB/T 228.2-2015代替GB/T4338-2006)

主要变更内容

1、修改了标准名称

旧规范标准名称“金属材料高温拉伸试验方法”,新规范名称“金属材料拉伸试验第2部分:高温试验方法”。

2、修改和增加了部分术语和符号

指示温度符号由“θ”更改为“T”,规定温度符号由“θi”更改为“Ti”,增加了术语“保温时间ts”,“规定非比例延伸强度Rp”改为“规定塑性延伸强度Rp”。

3、增加了试验速率的控制方法A应变速率控制方法

旧规范只有应变速率范围的试验方法,新规范有应变速率控制的试验速率(方法A)和扩展应变速率范围的试验方法(方法B)。

4、在第9章表2温度的允许偏差及温度梯度表中增加了“1000℃<T≤1100℃”温度允许偏差及温度梯度。

旧规范

新规范

规定温度大于1100℃时,温度允许偏差和温度梯度应由双方协商确定。

5、在第10章增加了引伸计的装卡方法

6、修改了试验结果数值的修约

旧规范强度≤200MPa的修约至1MPa,强度在(200~1000)MPa之前的修约至5MPa,强度>1000MPa的修约至10MPa,断后伸长率修约至0.5%,断面收缩率修约至0.5%,新规范强度性能值修约至1MPa,屈服点延伸率修约至0.1%,其他延伸率和断后伸长率修约至0.5%,断面收缩率修约至1%

旧规范

新规范。

GB-T228(可编辑)GB-T228GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法金属材料试验规范标准金属材料规范标准热轧钢筋的外形热轧钢筋的取样要求低碳钢热轧圆盘条的取样要求冷轧带肋钢筋的取样要求主要技术内容试验速率模式金属拉伸试样拉伸试验的基本概念一、GB/T拉伸试验第1部分:室温试验方法》主要技术内容引言 228.1-2010《金属材料两种试验速率的控制方法。

第一种方法A为应变速率(包括横梁位移速率),第二种方法B为应力速率。

方法A旨在减小测量应变速率敏感参数时试验速率的变化和减小试验结果的测量不确定度。

上屈服强度(ReH 和下屈服强度(ReL 的、12条规定: 上屈服强度ReH可以从力-延伸曲线图或峰值力显测定标准中11示器上测得:定义为力首次下降前的最大力值对应的应力。

下屈服强度ReL可以从力-延伸曲线图测定,定义为不计初始瞬时效应时屈服阶段中的最小力值对应的应力。

二、2010版室温拉伸试验方法试验速率模式横梁位移控制:试验中马达的角度传感器的信号与控制信号构成闭环回路来控制马达的工作。

应力速率控制:试验中力值传感器的信号与控制信号构成闭环回路来控制马达的工作。

应变速率控制:试验中变形信号与与控制信号构成闭环回路来控制马达的工作。

消除试验机刚度对ReH、ReL、RP0.2不确定度的影响; 可确保试样标距在试验中实现恒应变速率加载,消除材料塑性抗力指标不确定度的影响; 减小测定应变速率敏感参数(性能)时的试验速率变化和试验结果的测量不确定度。

是ReH、ReL、RP0.2比对试验统一规范的依据。

方法A阐述了两种不同类型的应变速率控制模式: 第一种应变速率是基于引伸计的反馈而得到的。

第二种是根据平行长度估计的应变速率,即通过控制平行长度与需要的应变速率相乘得到的横梁位移速率来实现。

GB/T 228.1-2010中应选用的应变速率范围试验系统的刚度试验机机身的刚度、夹具、加载系统的刚度与受拉试样的刚度共同构成了“试验系统”的刚度。

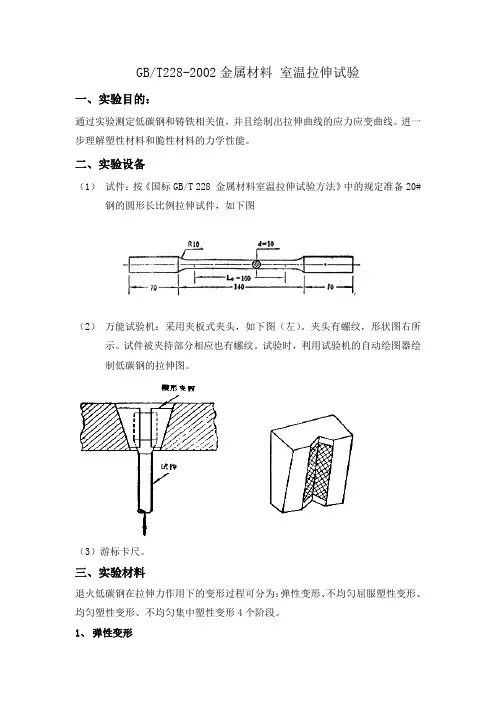

GB/T228-2002金属材料室温拉伸试验一、实验目的:通过实验测定低碳钢和铸铁相关值,并且绘制出拉伸曲线的应力应变曲线。

进一步理解塑性材料和脆性材料的力学性能。

二、实验设备(1)试件:按《国标GB/T 228 金属材料室温拉伸试验方法》中的规定准备20#钢的圆形长比例拉伸试件,如下图(2)万能试验机:采用夹板式夹头,如下图(左)。

夹头有螺纹,形状图右所示。

试件被夹持部分相应也有螺纹。

试验时,利用试验机的自动绘图器绘制低碳钢的拉伸图。

(3)游标卡尺。

三、实验材料退火低碳钢在拉伸力作用下的变形过程可分为:弹性变形、不均匀屈服塑性变形、均匀塑性变形、不均匀集中塑性变形4个阶段。

1、弹性变形(1)弹性变形及其实质材料在外力作用下产生变形,当外力取消后,材料变形即可消失并能完全恢复原来形状的性质称为弹性。

这种可恢复的变形称为弹性变形。

实质是金属原子间结合力抵抗外力的宏观表现。

(2)弹性模量材料在弹性变形阶段,其应力和应变成正比例关系(即符合胡克定律),其比例系数称为弹性模量。

弹性模量的单位是达因每平方厘米。

“弹性模量”是描述物质弹性的一个物理量,是一个总称,包括“杨氏模量”、“剪切模量”、“体积模量”等。

所以,“弹性模量”和“体积模量”是包含关系。

拉伸时εσ∙=E ,剪切时λτ∙=G(3) 比例极限与弹性极限A F p p=δP F 与0A 分别为比例极限对应的实验力与试样的原始截面积。

0A F e e =δe F 与0A 分别为弹性极限对应的实验力与试样的原始截面积。

(4)弹性比功弹性比功又称弹性比能,应变比能,表示金属材料吸收弹性变形功的能力,一般可用金属开始塑性变形前单位体积吸收的最大弹性变形功表示。

其与弹性极限和最大弹性应变的关系如下:a——弹性比功;ζ——弹性极限;ε——最大弹性应变。

可见金属材料的弹性极限取决于其弹性模量和弹性极限。

由于弹性模量是组织不敏感性能,因此,对于一般金属材料,只有提高弹性极限的方法才能提高弹性比功。

金属材料室温拉伸试验方法 GB/T228-2002金属材料室温拉伸试验方法GB中华人民共和国国家标准GB/T228-2002eqv ISO 6892:1998金属材料室温拉伸试验方法Metallic materials——Tensile testing at ambient temperature发布GB/T228-2002目次前言ⅢISO前言Ⅳ1 范围12 引用标准13 原理14 定义15 符号和说明56 试样67 原始横截面积(So)的测定78 原始标距(Lo)标记79 试验设备的准确度710 试验要求811 断后伸长率(A)和断裂总伸长率(At)的测定812 最大力总伸长率(Agt)和最大力非比例伸长率(Ag)的测定913 屈服点延伸率(Ae)的测定914 上屈服强度(ReH)和下屈服强度(ReH)和下屈服强度(ReL)的测定1015 规定非比例延伸强度(Rp)的测定1016 规定总延伸强度(Rt)的测定1117 规定残余延伸强度(Rr)的验证方法1118 抗拉强度(Rm)的测定1119 断面收缩率(Z)的测定1220 性能测定结果数值的修约1421 性能测定结果的准确度1422 试验结果处理1523 试验报告15附录A(标准的附录)厚度0.1mm~<3 mm薄板和薄带使用的试样类型16附录B(标准的附录)厚度等于或大于3mm板材和扁材以及直径或厚度等于或大于4mm线材、棒材和型材使用的试样型17附录C(标准的附表录)直径或厚度小于4mm线材、棒材和型材使作的试样类型20附录D(标准的附录)管材使用的试样类型21附录E(提示的附录)断后伸长率规定值低于5%的测定方法24附录F(提示的附录)移位方法测定断后伸长率24附录G(提示的附录)人工方法测定棒材、线材和条材等长产品的最大力总伸长率25附录H(提示的附录)逐步逼近方法测定规定非比例延伸强度(Rp)26附录I(提示的附录)卸力方法测定规定残余延伸强度(Rr0。

GB-T228(可编辑)GB-T228GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法金属材料试验规范标准金属材料规范标准热轧钢筋的外形热轧钢筋的取样要求低碳钢热轧圆盘条的取样要求冷轧带肋钢筋的取样要求主要技术内容试验速率模式金属拉伸试样拉伸试验的基本概念一、GB/T拉伸试验第1部分:室温试验方法》主要技术内容引言 228.1-2010《金属材料两种试验速率的控制方法。

第一种方法A为应变速率(包括横梁位移速率),第二种方法B为应力速率。

方法A旨在减小测量应变速率敏感参数时试验速率的变化和减小试验结果的测量不确定度。

上屈服强度(ReH 和下屈服强度(ReL 的、12条规定: 上屈服强度ReH可以从力-延伸曲线图或峰值力显测定标准中11示器上测得:定义为力首次下降前的最大力值对应的应力。

下屈服强度ReL可以从力-延伸曲线图测定,定义为不计初始瞬时效应时屈服阶段中的最小力值对应的应力。

二、2010版室温拉伸试验方法试验速率模式横梁位移控制:试验中马达的角度传感器的信号与控制信号构成闭环回路来控制马达的工作。

应力速率控制:试验中力值传感器的信号与控制信号构成闭环回路来控制马达的工作。

应变速率控制:试验中变形信号与与控制信号构成闭环回路来控制马达的工作。

消除试验机刚度对ReH、ReL、RP0.2不确定度的影响; 可确保试样标距在试验中实现恒应变速率加载,消除材料塑性抗力指标不确定度的影响; 减小测定应变速率敏感参数(性能)时的试验速率变化和试验结果的测量不确定度。

是ReH、ReL、RP0.2比对试验统一规范的依据。

方法A阐述了两种不同类型的应变速率控制模式: 第一种应变速率是基于引伸计的反馈而得到的。

第二种是根据平行长度估计的应变速率,即通过控制平行长度与需要的应变速率相乘得到的横梁位移速率来实现。

GB/T 228.1-2010中应选用的应变速率范围试验系统的刚度试验机机身的刚度、夹具、加载系统的刚度与受拉试样的刚度共同构成了“试验系统”的刚度。