模具机械加工方法

- 格式:doc

- 大小:29.50 KB

- 文档页数:4

模具的机械加工-课件 (一)模具的机械加工-课件模具是用于制造工业产品所需的模板或模具,在现代生产中已成为重要的工具。

模具的制作过程需要高精度和高品质的加工,因此机械加工是模具制造的重要环节之一。

本文将介绍模具的机械加工,其步骤和技术要点。

一、机械加工步骤模具的机械加工一般需要经过以下五个步骤:1.零件的装夹和定位。

在加工之前需要将零件进行良好的固定,以保证在加工过程中不会出现偏差,损坏或误差。

2.粗加工。

在确定了零件的位置之后,需要采取粗加工操作,以确定模具的基本形状和尺寸。

3.中加工。

在完成粗加工之后,在零件上添加必要的尺寸和形状,从而得到所需的元件。

4.精加工。

在中加工后,继续对零件进行精加工操作,以达到更高的精度和更好的表面质量。

5.尺寸检测。

零件加工完成后,需要对其尺寸进行检测,以保证其满足要求。

二、机械加工技术要点在模具的机械加工过程中,需要掌握以下几个关键技术点:1.加工设备的选择和调节。

机械加工需要使用到不同的机器和设备(例如车床、镗床、铣床等),在加工之前需要对这些设备进行调整以满足加工需求。

2.零件的定位和装夹。

精确的定位和装夹是模具加工的关键环节。

需要采取适当的夹具来保证工件的稳定性和准确性。

3.工艺路线的设计和计算。

机械加工需要进行合理的工艺路线设计和计算,以确定加工的刀具,切割深度和切削速度,从而实现加工的高效和质量。

4.刀具的选择和刀具路径的设计。

在加工过程中,需要使用不同类型的刀具进行加工,例如铣刀、钻头和切削刃等。

选择合适的刀具和设计合理的刀具路径可以提高加工质量和精度,减少浪费和成本。

结语在模具制造过程中,机械加工是重要的环节之一。

准确和高效的机械加工可以保证模具的品质和生产效率,因此需要制定合理的工艺路线,精心设计工序和选用合适的设备和工具。

模具的机械加工涉及诸多知识和技巧,需要工程技术人员具备丰富的经验和专业的知识。

第二章机械加工工艺过程工艺过程:|生产中为改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程为工艺过程。

模具机械加工工艺过程:通过机械加工的方法(切削和磨削)得到成品的工艺过程。

工序指一个或一组工人,在一个固定的工作地点,对同一个或同时对几个工件进行加工所连续完成的那部分工艺过程。

工序是组成工艺过程的基本单元。

定位]确定工件在机床或家具中占有正确位置过程。

装夹将工件在机床或夹具中夹紧的过程。

夹紧:工件定位后使其固定,使其保持正确位置不变的操作为夹紧安装工件经过一次装夹后所完成的那一部分工序。

工步在加工表面和加工工具不变的情况下,所连续完成的那一部分工序。

工位:是在加工表面和加工工具不变的情况下,所连续完成的那一部分工序内容决定工步的两个因素:I加工表面和加工工具。

复合工步:用几把刀具或者用复合刀具,同时加工同一工件上的几个表面进给(走刀)|:刀具从被加工表面每切下一层金属层称为一次进给(走刀)。

进给是构成工艺过程的最小单元。

生产纲领:企业在计划期内应生产的产品量(年产量)和进度计划。

生产类型:企业生产的专业化程度的分类,模具制造可分为三种类型:单件生产,成批生产,大量生产。

基准:是用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。

工艺规程:规定产品或零部件制造工艺过程和操作方法等的工艺文件。

设计基准:在零件设计图样上,用以确定某一要素的设计尺寸和位置所依据的基准工艺基准:零件在加工和装配过程中所使用的基准工序基准:在工序图上,用来确定本工序被加工表面加工后的尺寸、形状、位置的基准定位基准:在装夹时,使工件的被加工面相对于机床或夹具具有正确位置(即定位)所采用的基准。

测量基准:加工中或加工后,用于测量的基准。

装配基准:装配时用来确定零件或部件在产品中的相对位置所采用的基准。

辅助工序:检验、去毛刺、清洗、涂防锈油等,其中检验是主要的辅助工序检验工序的安排:粗加工结束后精加工前;一个车间转向另一个车间前后;重要工序加工前后;特种性能的检验(探伤、密封性检测)之前;零件加工完毕,进入装配或成品库之前。

17-4ph模具钢的机械加工工艺17-4PH模具钢是一种高强度、耐腐蚀性能优异的不锈钢,广泛应用于航空、航天、船舶、化工、医疗等领域。

在机械加工过程中,需要注意以下几点:一、材料准备17-4PH模具钢的硬度较高,机械加工难度较大,因此在加工前需要对材料进行热处理,使其达到适宜的硬度。

一般采用固溶处理和时效处理的方法,固溶温度为1010℃,保温时间为1小时,然后进行水淬或空冷,使其达到硬度要求。

时效温度为480℃,保温时间为4小时,然后进行空冷或油淬,使其达到适宜的硬度。

二、车削加工在车削加工中,应选择适宜的切削速度、进给量和切削深度,以保证加工质量和效率。

切削速度一般在50~100m/min之间,进给量为0.1~0.2mm/r,切削深度为0.5~1.5mm。

为了防止刀具磨损过快,应选用高硬度的刀具,如硬质合金刀具或陶瓷刀具。

三、铣削加工在铣削加工中,应选择适宜的切削参数,如切削速度、进给量和切削深度,以保证加工质量和效率。

切削速度一般在50~100m/min之间,进给量为0.1~0.2mm/r,切削深度为0.5~1.5mm。

为了防止刀具磨损过快,应选用高硬度的刀具,如硬质合金刀具或陶瓷刀具。

四、钻孔加工在钻孔加工中,应选择适宜的切削参数,如切削速度、进给量和切削深度,以保证加工质量和效率。

切削速度一般在10~20m/min之间,进给量为0.05~0.1mm/r,切削深度为0.5~1.5mm。

为了防止刀具磨损过快,应选用高硬度的刀具,如硬质合金刀具或陶瓷刀具。

五、磨削加工在磨削加工中,应选择适宜的磨削参数,如磨削速度、进给量和磨削深度,以保证加工质量和效率。

磨削速度一般在30~50m/min之间,进给量为0.01~0.02mm/r,磨削深度为0.01~0.02mm。

为了防止磨轮磨损过快,应选用高硬度的磨轮,如金刚石磨轮或CBN磨轮。

综上所述,17-4PH模具钢的机械加工工艺需要根据具体的加工要求和材料性质进行选择,以保证加工质量和效率。

模具零件的机械加工介绍模具零件是指用于生产制造中的模具的组成部分,它们通常需要经过各种机械加工工艺来获得所需的形状和尺寸。

机械加工是指通过机械设备对工件进行切削、磨削、车削等工艺操作,以改变工件的形状、尺寸和表面质量。

本文将介绍模具零件的机械加工过程及常用的加工方法。

机械加工过程机械加工过程通常包括以下几个步骤:1.设计:根据模具的设计要求,绘制出模具零件的图纸,并确定所需的材料和加工工艺。

2.材料准备:根据零件的材料要求,选择合适的材料,并进行切割、锯割等工艺,将材料切割成合适的尺寸。

3.加工:根据零件的图纸要求,选择合适的机械设备和工具进行加工操作。

常见的加工方法包括切削、磨削、铣削、钻削、车削等。

4.检验:在零件加工完成后,需要进行尺寸测量和表面质量检查,以确保零件符合设计要求。

5.调整和修正:如果零件出现尺寸偏差或表面质量问题,需要进行适当的调整和修正,以使其符合要求。

常用的机械加工方法切削加工切削加工是一种通过与工件相对运动的刀具切削工件材料的加工方法。

常见的切削加工包括车削、铣削、钻削等。

•车削:车削是通过旋转工件并将刀具沿着工件轴向移动,切削掉工件表面的金属。

它可以用于加工圆柱形、圆锥形、球面和其他形状的零件。

•铣削:铣削是通过将刀具沿着工件表面的直线或曲线路径运动,切削掉工件表面的金属。

它可以用于加工平面、曲面和复杂形状的零件。

•钻削:钻削是通过旋转刀具并将其进给到工件来切削孔洞的加工方法。

它可以用于加工圆孔、方孔和其他形状的孔洞。

磨削加工磨削加工是通过磨削砂轮与工件相对运动,切削工件表面的金属。

常见的磨削加工包括平面磨削、外圆磨削、内圆磨削等。

•平面磨削:平面磨削是通过将平面磨削砂轮与工件表面相对运动,在工件表面上磨削出所需的平面形状。

•外圆磨削:外圆磨削是通过将外圆磨削砂轮与工件外表面相对运动,将工件外表面磨削出所需的圆柱形状。

•内圆磨削:内圆磨削是通过将内圆磨削砂轮与工件内表面相对运动,将工件内表面磨削出所需的圆柱形状。

机械制造中的精密模具设计与加工在机械制造领域,精密模具设计与加工技术是至关重要的。

精密模具的设计和加工质量直接影响着产品的精度和质量。

本文将探讨精密模具设计与加工的关键要点。

一、精密模具设计1. 模具设计原则在开始设计之前,需要明确模具的使用目的和产品要求。

模具设计应遵循以下原则:(1) 合理性原则:模具结构应合理,确保加工精度和效率。

(2) 经济性原则:设计要考虑材料的利用率和成本控制。

(3) 实用性原则:模具应易于使用、操作和维护。

2. 模具设计流程模具设计通常包括以下流程:(1) 产品分析:分析产品的形状、尺寸、加工要求等。

(2) 模具类型选择:根据产品要求选择合适的模具类型。

(3) 模具结构设计:确定模具的结构和零部件。

(4) 零件设计:设计模具的各个零部件,包括芯子、型腔和冷却系统等。

(5) 模具总装设计:组装各个零部件,形成完整的模具。

二、精密模具加工1. 加工工艺选择精密模具加工需要选择适合的加工工艺,以确保加工精度和表面质量。

(1) 数控加工:数控铣床、数控车床等设备可实现高精度的加工。

(2) 线切割加工:通过电火花放电原理进行结构细小且复杂的工件加工。

(3) 精密磨削:采用磨床等设备对工件进行精密的表面处理。

2. 加工质量控制精密模具加工需要严格控制加工质量,确保模具的尺寸和形状精度。

(1) 加工设备的调试:调试设备,确保设备的精度和稳定性。

(2) 加工工艺的优化:优化加工工艺参数,提高加工效率和质量。

(3) 检测与测试:采用精密测量仪器对加工后的模具进行检测,以验证精密度。

三、精密模具在机械制造中的应用精密模具在机械制造中有广泛的应用,包括以下几个方面:1. 塑料注塑模具:用于生产各种塑料制品,如手机外壳、电器配件等。

2. 压铸模具:用于生产各种金属零件,如汽车零部件、机械配件等。

3. 冲压模具:用于冲压加工各种金属板材,如汽车车身、家电外壳等。

4. 精密装配模具:用于精密配件的组装,如光学仪器、精密仪表等。

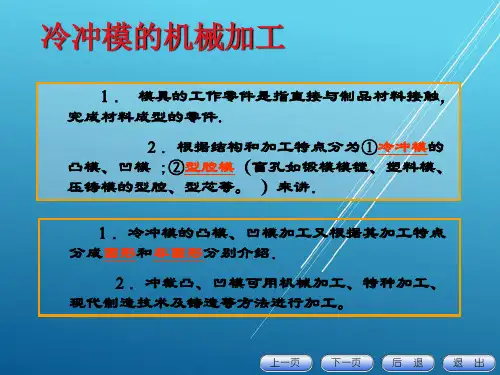

模具零件的几种机械加工方法摘要:机械加工方法广泛运用于模具制造。

对凸模、凹模等模具的工作零件,即使采用其它工艺方法(如特殊加工)加工,也仍然有部分工序要由机械加工方法来完成。

本文介绍和分析了几种机械加工方法。

关键词:机械加工;车削加工;铣削加工;刨削加工Abstract: the mechanical processing methods widely used in mould manufacturing. To the punch, concave die mould parts such as the work, even if the other process methods (such as special processing) processing, and there are still part of the process to the machining methods to complete. This paper introduces and analyzes some mechanical processing method.Keywords: mechanical processing; Turning processing; Milling processing; Cutting processing一、零件常用的传统机械加工方法根据模具设计的结构要求不同和工厂的设备条件,模具的机械加工大致有以下几种情况:(一) 用车、铣、刨、钻、磨等通用机床加工模具零件,然后进行必要的钳工修配,装配成各种模具。

这种加工方式,工件上被加工表面的形状、尺寸多由钳工划线来保证,对工人的技术水平要求较高,劳动强度大、生产效率低、模具制造周期长、成本高。

一般在设备条件较差、模具精度要求低的情况下采用。

(二) 精度要求高的模具零件只用普通机床加工难以保证高的加工精度,因而需要采用精密机床进行加工。

模具零件的机械加工模具零件的机械加工模具是制造工业产品必不可少的一种工具,其质量直接影响着产品的成本、质量和生产效率。

模具零件的机械加工对于模具的品质、精度和寿命有着重要作用。

本文将从机械加工的方法、工艺和注意事项等方面探讨模具零件的加工过程。

一、机械加工的方法1.钳工加工:钳工加工适用于对小型和简单的模具零件进行精细加工,如钳工锤打、钳工切割、切削和切齿、锉、封端、定中心等。

这种加工方法制作速度较快,对于精度和表面质量的要求较低。

2.车床加工:车床加工适用于直径较大和长度较长的模具零件,如轴类、轮类和盘类等。

车床加工分为外圆车削、内圆车削、基面车削、螺纹车削等,可实现复杂外形和高精度的加工。

3.刨床加工:刨床加工适用于制造细长、扁平或者对称的模具零件,如凸轮、凸轮轴、斜齿轮等。

刨削具有精度高、加工表面光洁度好等特点,但加工速度较慢,仅适用于需要耗费时间加工的大型模具零件。

4.铣床加工:铣床加工适用于控制形状和数量的规则零件,如齿轮、沟槽、键槽和切割轮等;同时也可用于非规则的形状和尺寸加工,如模板零件和分度头等。

铣床加工精度高,操作方便,适用于批量生产。

二、机械加工的工艺1.制定加工方案:对于每一件需要机械加工的模具零件,必须事先制定加工方案和详细的加工流程,包括技术要求、工序、工艺参数、工具和夹具的使用要求等。

2.制定切削参数:包括单刃或多刃切削、切削速度、进给量、切削深度等参数。

切削参数的合理制定不仅可保证加工质量,同时也可使刀具的寿命得到最大限度的延长。

3.选择合适的刀具和夹具:钳工切割可选用手工工具,其他加工方式都需要使用机械工具。

钳工加工可使用钳工台、铜锤等工具,车床加工可使用刀具、顶针、切削液等工具,铣床加工可使用铣刀、切削液等工具。

对于固定工件的夹具,应选用结构合理、刚性强、使用方便和可靠稳定的。

4.材料的选择和预处理:模具零件应选用优质的金属材料,在生产过程中需要做好材料预处理,包括去毛刺、修整变形、退火和正火等。

开合模具的方法和步骤开合模具是工业生产中常用的一种模具结构,广泛应用于金属加工、塑料成型、橡胶制品等行业。

开合模具通过模具的开合运动,实现对原材料的加工和成型,具有结构简单、易于操作、生产效率高等特点。

下面将详细介绍开合模具的方法和步骤。

一、开合模具的方法1.机械式开合模具:机械式开合模具是通过机械装置实现模具开合的方法。

常见的机械装置包括手柄、螺杆、凸轮等。

机械式开合模具可以通过调整机械装置的位置或旋转角度,实现模具的开合,适用于一些简单的模具结构。

2.液压式开合模具:液压式开合模具是通过液压系统实现模具开合的方法。

液压系统可以提供巨大的压力,使得开合模具能够承受较大的负荷。

液压式开合模具不仅适用于大型模具,也可以应用于一些对精度要求较高的模具。

3.气动式开合模具:气动式开合模具是通过气动系统实现模具开合的方法。

气动系统可以提供稳定的气源压力,通过控制气动元件的开闭,实现模具的开合。

气动式开合模具结构简单,操作方便,适用于一些小型或手持式的模具。

4.电动式开合模具:电动式开合模具是通过电动机实现模具开合的方法。

电动式开合模具结构简单,操作方便,适用于一些小型模具。

同时,电动式开合模具还可以通过电磁开关或传感器实现自动化控制,提高生产效率。

二、开合模具的步骤1.设计模具结构:根据工件的形状和要求,设计出相应的模具结构。

模具结构包括模具底板、模具腔、滑块、导向柱、导向套等部分。

模具结构应具有合理的刚度和强度,以承受加工过程中的压力和冲击力。

2.制作模具零部件:根据设计图纸,制作各个模具零部件。

常用的制作方法包括车削、铣削、磨削、线切割等。

制作模具零部件需要保证尺寸精度和表面质量,以确保模具的装配和使用精度。

3.组装模具结构:将制作好的模具零部件进行组装。

组装模具时需要注意合理安放各个零部件,确保模具的结构紧凑和功能正常。

组装过程中可以采用螺栓、销钉等连接方式,确保模具结构的牢固。

4.调试模具功能:组装完毕后,对模具进行功能调试。

第二章模具机械加工方法

思考题答案

1、模具的外圆柱面,一般采用什么方式加工?

答:外圆柱面的加工一般是在车床上进行粗加工和半精加工,然后在外圆磨床上进行精加工。

精度要求更高的外圆柱面,还需经过研磨。

2、车削加工时,零件装夹方法有哪些?

答:零件在车床上的装夹方法有三爪自定心卡盘或四爪单动卡盘装夹、顶尖装夹、心轴装夹、中心架或跟刀架辅助支承。

3、在外圆磨床上磨削外圆的方法有哪两种?各有什么特点?

答:在外圆磨床上磨外圆的方法有纵向磨削法和横向磨削法。

纵向磨削法的磨削质量高,在生产中应用广泛,但生产率较低。

横向磨削法的生产率较高,但加工精度低,一般只适用于磨削长度较短的外圆表面以及不能用纵向进给的场合,如磨削有阶台的轴颈。

4、模具的平面,一般采用什么方式加工?

答:平面的加工一般是采用牛头刨床、龙门刨床和铣床进行刨削和铣削加工,去除毛坯上的大部分加工余量,然后再通过平面磨削进行精加工,以达到设计要求。

5、按照铣削时主运动速度方向与零件进给方向的关系,铣削可以分为哪两种方式?各有什么特点?

答:按照铣削时主运动速度方向与零件进给方向的相同或相反,铣削分为顺铣和逆铣。

顺铣时,铣削力的水平分力与零件的进给方向相同,工件台进给丝杠与固定螺母之间一般有间隙存在,因此切削力容易引起零件和工作台一起向前窜动,使进给量突然增大,引起打刀。

在铣削铸件或锻件等表面有硬皮的零件时,顺铣时刀齿首先接触零件硬皮,加剧了铣刀的磨损。

但是顺铣时,铣刀切入零件是从切削厚处切到薄处,因此铣刀后刀面与零件已加工表面的挤压、摩擦小,零件加工表面质量较高。

逆铣可以避免顺铣时发生的窜动现象。

逆铣时,切削厚度从零开始逐渐增大,因而刀刃开始经历了一段在切削硬化的已加工表面上挤压滑行的阶段,加速了刀具的磨损,并使零件已加工表面受到冷挤压、摩擦作用,影响零件已加工表面的质量。

同时,逆铣时,铣削力的

垂直分力将零件上抬,易引起振动。

6、刨削加工时,刨刀和零件的装夹应注意什么问题?

答:刨刀的装夹位置要正,刀头伸出长度应尽可能短,夹紧要牢固。

较小的零件可用固定在工作台上的平口虎钳装夹,平口虎钳在工作台上位置应正确,必要时应用百分表找正。

装夹零件时应注意工件高出钳口或伸出钳口两端不宜太多,以保证夹紧可靠。

较大的零件可置于工作台上,用压板、螺栓、挡块等直接装夹。

7、根据磨削时砂轮工作面的不同,平面磨削可分为哪两种方式?各有什么特点?

答:根据磨削时砂轮工作面的不同,平面磨削可分为周磨法和端磨法。

周磨法是用砂轮的圆周面磨削零件平面,砂轮与零件的接触面很小,排屑和冷却条件均较好,所以零件不易产生热变形。

因为砂轮圆周表面的磨粒磨损均匀,所以加工质量较高,适用于精磨。

端磨法是用砂轮的端面磨削零件平面,砂轮与零件的接触面较大,冷却液不易注入磨削区内,零件热变形大。

另外,因为砂轮端面各点的圆周速度不同,端面磨损不均匀,所以加工质量较差,但其磨削效率高,适用于粗磨。

8、钻孔时,钻头和零件应如何装夹?

答:钻头的装夹根据其柄部的不同而不同。

钻头的柄部分为直柄和锥柄两种,直柄钻头需用带锥柄的钻夹头夹紧,再将钻夹头的锥柄插入钻床主轴的锥孔中。

如果钻夹头的锥柄不够大,可套上过渡用钻套再插入主轴锥孔。

对于锥柄钻头,如果其锥柄规格与主轴锥孔规格相符,则将钻头锥柄直接插入主轴锥孔,不相符时也可加用钻套。

对于孔径较小的小型零件,可采用平口钳装夹进行钻削。

对于孔径较大的零件,由于钻削时转矩较大,为了保证装夹可靠和操作安全,可采用压板、V形块、螺栓等装夹。

9、扩孔、锪孔和铰孔的作用是什么?

答:扩孔的作用是对已经钻出的孔进一步扩大。

锪孔的作用是用锪钻加工出各种埋头螺钉、沉头座、锥孔及凸台端面等。

铰孔的作用是用铰刀对中小直径的未淬硬孔进行半精加工和精加工。

10、镗孔时,零件应如何装夹?

答:在镗床上主要是加工箱体类零件上的孔或孔系。

同轴、相互平行或垂直的若干个孔称为孔系。

如果被加工的孔的轴线与其底面平行时,应在镗削前的工序中把该平面加工好,镗削时用作定位基准,直接将零件用压板、螺栓固定在工作台上;如果孔与底平面垂直,则可在工作台上用弯板(角铁)装夹工件。

11、珩磨的作用和工作原理是什么?

答:珩磨的作用是进一步提高孔的表面质量。

珩磨的工作原理参照图2—37。

零件安装在珩磨机的工作台上固定不动,珩磨头与珩磨机主轴浮动连接,珩磨头插入零件的孔中,并使油石以一定压力与孔壁接触。

珩磨头由机床主轴带动旋转,同时沿轴向作往复运动,使油石从孔壁切除一层极薄的金属,加工余量一般为0. 15~0. 02 mm。

12、常用的深孔加工方法有哪些?

答:(1)中、小型模具的深孔,可用加长钻头在立式钻床或摇臂钻床上进行,加工时应注意及时排屑并进行冷却,进刀量要小,防止孔偏斜。

(2)中、大型模具的深孔,可在摇臂钻床或专用深孔钻床上完成。

(3)如果孔的深度很大并且精度要求较低,可采用先画线后两面对钻的加工方法。

(4)对于有一定垂直度要求的深孔,加工时必须采用一定的工艺措施予以导向,如采用钻模等。

(5)对于直径小于φ20mm且长径比大于100:1的深孔,多采用枪钻加工。

13、精密孔的加工方法有哪些?

答:对于较大的精密孔可采用坐标镗床加工,对于较小的精密孔可采用坐标磨床加工。

14、什么是孔系?同一零件的孔系常用哪些加工方法?

答:同轴、相互平行或垂直的若干个孔称为孔系。

对于同一零件的孔系,常用以下几种加工方法。

(1)画线法

这种方法是在零件表面先画出各孔的中心位置,再用中心冲在各孔的中心处冲出中心孔,然后在车床、钻床或镗床上按照画线逐个找正并加工出孔。

画线法的误差较大,所以孔

的精度也较低,一般在0.25~0.5mm范围内,只能适用于相互位置精度要求不高的孔系。

(2)找正法

这种方法是在普通镗床等通用机床上,借助一些辅助装置来找正各孔的中心位置。

找正法加工的设备简单,但生产率低,孔的中心距精度一般为在0.15mm。

(3)通用机床坐标加工法

这种方法是将被加工各孔之间的距离尺寸换算成互相垂直的坐标尺寸,然后通过机床纵、横向进给机构的移动来确定孔的中心位置进行加工的。

在立式铣床或镗床上利用坐标法加工,孔的位置精度一般不超过在0.06~0.08mm。

(4)坐标镗床加工法

在坐标镗床上加工的孔不仅具有较高的尺寸精度和几何形状精度,而且还具有较高的孔距精度,孔距精度可达0.005~0.01mm。

15、成形磨削的原理是什么?常采用哪些磨削方法?

答:成形磨削的原理是将形状复杂的模具零件的轮廓线,分解成若干直线与圆弧,然后按照一定的顺序分段磨削,使之达到图样的技术要求。

成形磨削的加工精度可达IT5,表面粗糙度Ra可达0.1μm。

成形磨削按照加工原理不同可以分为成形砂轮磨削法和夹具磨削法两种。

成形砂轮磨削法也称为仿形法,是将砂轮修整成与零件型面完全吻合的相反型面,再用砂轮去磨削零件,达到所需要的尺寸和技术要求。

夹具磨削法也称为范成法,是将零件装夹在专用夹具上,在进给过程中夹具作一定规律的运动,有规律地改变零件与砂轮的位置,即可加工出所需零件的形状。

常用的夹具有正弦精密平口钳、正弦磁力台、正弦分中夹具、万能夹具等。