锥齿轮传动设计说明书

- 格式:doc

- 大小:586.00 KB

- 文档页数:20

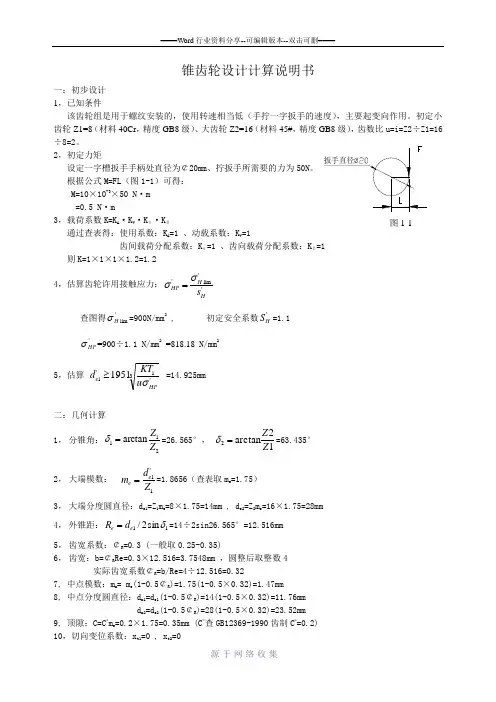

锥齿轮设计计算说明书一:初步设计1,已知条件该齿轮组是用于螺纹安装的,使用转速相当低(手拧一字扳手的速度),主要起变向作用。

初定小齿轮Z1=8(材料40Cr ,精度GB8级)、大齿轮Z2=16(材料45#,精度GB8级),齿数比u=i=Z2÷Z1=16÷8=2。

2,初定力矩设定一字槽扳手手柄处直径为¢20mm 、拧扳手所需要的力为50N 。

根据公式M=FL (图1-1)可得:M=10×10-3×50 N ·m=0.5 N ·m3,载荷系数K=K A ·K V ·K α·K β通过查表得:使用系数:K A =1 、动载系数:K V =1齿间载荷分配系数:K α=1 、齿向载荷分配系数:K β=1则K=1×1×1×1.2=1.24,估算齿轮许用接触应力:''lim 'HH HP s σσ=查图得'lim H σ=900N/mm 2 , 初定安全系数'H S =1.1'HPσ=900÷1.1 N/mm 2 =818.18 N/mm 25,估算 3'1'11951HPe u KT d σ≥ =14.925mm二:几何计算1, 分锥角:211arctan Z Z =δ=26.565°, 12arctan 2Z Z =δ=63.435°2, 大端模数:1'1Z d m e e ==1.8656(查表取m e =1.75)3, 大端分度圆直径:d e1=Z 1m e =8×1.75=14mm , d e2=Z 2m e =16×1.75=28mm4, 外锥距:11sin 2/δe e d R ==14÷2sin26.565°=12.516mm5, 齿宽系数:¢R =0.3 (一般取0.25-0.35)6, 齿宽:b=¢R Re=0.3×12.516=3.7548mm ,圆整后取整数4实际齿宽系数¢R =b/Re=4÷12.516=0.327, 中点模数:m m = m e (1-0.5¢R )=1.75(1-0.5×0.32)=1.47mm8, 中点分度圆直径:d m1=d e1(1-0.5¢R )=14(1-0.5×0.32)=11.76mmd m2=d e2(1-0.5¢R )=28(1-0.5×0.32)=23.52mm9, 顶隙:C=C *m e =0.2×1.75=0.35mm (C *查GB12369-1990齿制C *=0.2)10,切向变位系数:x t1=0 , x t2=0图1-111,高变位系数:x 1=0 ,x 2=012,大端齿顶高:h a1=(1+x 1)m e =1.75mm , h a2=(1+x 1) m e =1.75mm13,大端齿根高:h f1=(1+C *- x 1)m e =2.1mm ,h f2=(1+C *- x 2)m e =2.1mm14,全齿高:h=(2+ C *)m e =3.85mm15,齿根高:==e f f R h 11arctan θ9.5°,21f f θθ==9.5°16,齿顶角:θa1=θf2=9.5°, θa2=θf1=9.5°(采用等顶隙收缩齿) 17,顶锥角:δa1=δ1+θa1=36.065°, δa2=δ2+θa2=72.935°18,根锥角:δf1=δ1-θf1=17.065°, δf2=δ2-θf2=53.935°19,大端齿顶圆直径:d ae1=d e1+2h a1cos δ1=17.1304mm , d ae2=d e2+2h a2cos δ2=29.5645mm 20,冠顶距:1121sin 2δa e k h d A -==13.21775mm ,2212sin 2δa e k h d A -==5.4348mm 21,大端分度圆弧齿厚:s 1= m e (π/2+2x 1tan α+x t1)=2.7475mm , s 2=πm e - s 1=2.7475mm22,大端分度圆弦齿厚:=-=)61(212111e d s s s 2.73mm , =-=)61(222222e d s s s 2.743mm 23,大端分度圆弦齿高:=+=1121114cos e a d s h h δ 1.87mm ,=+=2222224cos e a d s h h δ 1.78mm 24,当量齿数:==111cos δz z v 8.9445(小于直齿圆柱齿轮的根切齿数17,但其工作载荷平稳、转速极小、安装空间小,故不做调整。

机械设计课程设计说明书设计题目《链板式输送机传动装置》西北工业大学设计者:胡喆指导老师:学号:2008301032班号:04020804目录课程设计题目第一部分传动方案拟定第二部分电动机的选择第三部分传动比的分配第四部分传动参数计算第五部分传动零件的设计计算第六部分轴的设计计算第七部分圆锥滚子轴承的选择及校核计算第八部分键联接的选择及校核计算第九部分联轴器的选择第十部分润滑及密封第十一部分箱体及附件的结构设计和选择参考资料课程设计题目:设计带式运输机传动装置(简图如下)原始数据:输送链的牵引力F/kN 1.5运输机链速V/(m/s) 0.7传送链链轮的节圆直径d/mm 100工作条件:连续单向转动,工作时有轻微振动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速允许误差为±5%。

链板式输送机的传动效率为0.95。

计算与说明主要结果第一部分传动方案拟定传动方案(已给定):外传动为V带传动;减速器为一级展开式圆锥齿轮减速器。

方案简图如下:传动类别精度结构及润滑效率锥齿轮传动η3开式传动(脂润滑)0.92~0.95(取中间值0.93)滚动轴承η2η4η6滚子轴承0.98 V带传动η10.96 滚子链传动η70.96 联轴器η5弹性、齿式0.99第二部分 电动机的选择1、电动机类型的选择: Y 系列三相异步电动机2、电动机功率选择:a 、工作机所需功率:115000.7 1.1052100010000.95FV p kW ωη⨯===⨯b 、传动总效率:170.960.980.930.980.990.980.960.7986ηηη=⋅⋅⋅=⨯⨯⨯⨯⨯⨯=所需电动机的功率Pd= Pw/η=1.1052/0.7986=1.3839kw c 、确定电动机转速:计算鼓轮工作转速:6010000.7601000133.7579/min 3.14100V n r d ωωπ⨯⨯⨯⨯===⨯按推荐的传动比合理范围,取圆锥齿轮传动一级减速器传动比范围1i =2~3。

目录一、设计题目 (1)二、传动装置总体设计 (2)2.1 选择电动机 (2)2.1.1 选择电动机的类型和结构形式 (2)2.1.2 确定电动机的容量 (2)2.1.3 确定电动机转速 (3)2.2 确定传动装置的总传动比并分配各级传动比 (3)2.2.1 确定传动装置的总传动比 (3)2.2.2 分配各级传动比 (3)2.3 计算各轴的转速、功率和转矩 (4)2.3.1 各轴转速 (4)2.3.2 各轴功率 (4)2.3.3 各轴转矩 (4)三、传动零件的设计计算 (5)3.1 高速级直齿锥齿轮设计与校核 (5)3.1.1 选定齿轮类型、精度等级、材料及齿数 (5)3.1.2 按齿面接触疲劳强度计算 (5)3.1.3 按齿根弯曲疲劳强度设计 (8)3.1.4 几何尺寸计算 (10)3.1.5 主要设计结论 (10)3.2 低速级圆柱斜齿轮设计与校核 (11)3.2.1 选择标准斜齿圆柱齿轮的精度等级、材料和齿数 (11)3.2.2 按齿面接触疲劳强度计算 (11)3.2.3 按齿根弯曲疲劳强度计算 (14)3.2.4 几何尺寸计算 (16)3.2.5 主要设计结论 (17)四、轴的设计与校核 (18)4.1 输入轴的设计与校核 (18)4.1.1 求输入轴上的功率P1,转速n1和转矩T1 (18)4.1.2 求作用在齿轮上的力 (18)4.1.3 初步确定轴的最小直径 (18)4.1.4 输入轴的结构设计 (18)4.1.5 求轴上的载荷 (20)4.1.6按弯扭合成应力校核轴的强度 (20)4.2 中间轴的设计与校核 (20)4.2.1 求中间轴上的功率P2,转速n2和转矩T2 (20)4.2.2 求作用在齿轮上的力 (20)4.2.3 初步确定轴的最小直径 (21)4.2.4 中间轴的结构设计 (21)4.2.5 求轴上的载荷 (22)4.2.6 按弯扭合成应力校核轴的强度 (23)4.3 输出轴的设计与校核 (24)4.3.1 求输出轴上的功率P3、转速n3和转矩T3 (24)4.3.2 求作用在齿轮上的力 (24)4.3.3 初步确定轴的最小直径 (24)4.3.4 输出轴的结构设计 (25)4.3.5 求轴上的载荷 (26)4.3.6 按弯扭合成应力校核轴的强度 (26)五、轴上轴承的校核 (27)5.1 输入轴上角接触球轴承的校核 (27)5.2 中间轴上圆锥滚子轴承的校核 (27)5.2.1 求两轴承受到的径向载荷F rA和F rB (27)5.2.2 求两轴承的计算轴向力F Aa和F Ba (27)5.2.3 求轴承当量动载荷P1和P2 (28)5.2.4 验算轴承寿命 (28)5.3 输出轴上角接触球轴承的校核 (28)六、减速器附件的选择 (29)6.1 通气装置 (29)6.2 视孔盖及视孔 (29)6.3 游标 (29)6.4 起吊装置 (29)6.5 放油螺塞 (29)6.6 启盖螺钉 (29)6.7 定位销 (29)七、润滑、密封的选择 (30)7.1 齿轮的润滑 (30)7.2 轴承的润滑 (30)7.3 密封方法的选取 (30)八、设计小结 (31)8.1 减速器的不足 (31)8.2 个人总结 (31)九、参考文献 (32)一、设计题目设计一用于带式运输机上的圆锥--斜齿圆柱齿轮减速器。

(2)传动方案本次设计的山地割草机的传动部分主要是长轴带动锥齿轮转动,锥齿轮带动另一锥齿轮转动并且改变方向,最后传到到割刀转动,将苜蓿的根部草割断。

传动部分的设计主要是对齿轮的设计齿轮传动的类型齿轮传动就装置形式分:1)开式、半开式传动在农业机械、建筑机械以及简易的机械设备中,有一些齿轮传动没有防尘罩或机壳,齿轮完全暴露在外边,这叫开式齿轮传动。

这种传动不仅外界杂物极易侵入,而且润滑不良,因此工作条件不好,轮齿也容易磨损,故只宜用于低速传动。

齿轮传动装有简单的防护罩,有时还把大齿轮部分地浸入油池中,则称为半开式齿轮传动。

它工作条件虽有改善,但仍不能做到严密防止外界杂物侵入,润滑条件也不算最好。

2)闭式传动而汽车、机床、航空发动机等所用的齿轮传动,都是装在经过精确加工而且封闭严密的箱体(机匣)的,这称为闭式齿轮传动(齿轮箱)。

它与开式或半开式的相比,润滑及防护等条件最好,多用于重要的场合。

本次设计的推移式割草机割草总成部分尺寸比较小,传动齿轮尺寸和质量比较小,转速比较高,且没有防护罩,如果选用开式容易损坏其寿命,因此齿轮传动选用闭式传动。

齿轮的设计准则齿轮传动是靠齿与齿的啮合进行工作的,轮齿是齿轮直接参与工作的部分,所以齿轮的失效主要发生在轮齿上。

主要的失效形式有轮齿折断、齿面点蚀、齿面磨损、齿面胶合以及塑性变形等。

齿轮传动的失效形式不大可能同时发生,但却是互相影响的。

例如齿面的点蚀会加剧齿面的磨损,而严重的磨损又会导致轮齿折断。

在一定条件下,由于上述第一、二种失效形式是主要的,因此设计齿轮传动时,应根据实际工作条件分析其可能发生的主要失效形式,以确定相应的设计准则。

齿轮传动的强度计算是根据齿轮可能出现的失效形式进行的。

对一般齿轮传动,目前广泛采用的弯曲疲劳强度和接触疲劳强度两种计算方法足以确定其承载能力。

1)、闭式齿轮传动软齿面(HB≤350)闭式齿轮传动:一般失效形式是点面点蚀,故通常先按接触疲劳强度设计几何尺寸,然后用弯曲疲劳强度验算其承载能力。

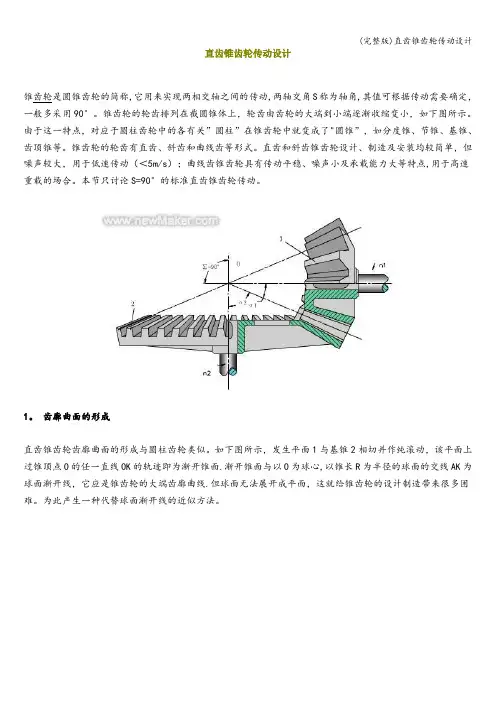

直齿锥齿轮传动设计锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关”圆柱”在锥齿轮中就变成了"圆锥”,如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1。

齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面.渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线.但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2。

锥齿轮大端背锥、当量齿轮及当量齿数(1) 背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A⊥OA,交齿轮的轴线于点O1.设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b’Ac',圆弧bAc与线段b’Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。

课程设计说明书2013~2014学年第2学期设计题目:锥齿轮题目类别:课程设计指导教师:专业班级:姓名:日期:2014 6 18机电工程系制目录绪论 (4)第1章模塑工艺规程 (7)1.1塑件工艺性分析 (7)1.1.1塑件原材料分析 (7)1.1.2塑件的尺寸精度分析 (8)1.1.3塑件表面质量分析 (8)1.1.4 塑件的结构工艺性分析 (9)1.2 计算塑件体积和质量 (9)1.2.1计算塑件的体积 (9)1.2.2 计算塑件的质量 (9)1.3 塑件模塑成型工艺参数的确定 (10)第2章.注塑模的结构设计 (10)2.1 分型面的选择 (10)2.2 确定模具型腔数目及排列方式 (11)2.3 确定浇注系统 (12)2.3.1 主流道设计 (12)2.3.2 分流道的设计 (12)2.3.3 浇口设计 (12)2.3.4 冷料穴的设计 (13)2.4 成型零件的结构设计 (13)2.4.1 凹模的结构设计 (13)2.4.2 凸模的结构设计 (13)2.5 顶出机构的设计 (13)2.5.1 推件方式的选择 (13)2.5.2 复位装置的选择 (14)2.6确定排气系统的形式: (14)第3章模具设计的有关计算 (14)3.1 成型零件的尺寸计算 (14)3.1.1 型芯主要工作尺寸的计算 (14)3.1.2 型腔主要工作尺寸的计算 (15)3.2 型腔侧壁厚度及底板厚度的计算 (15)3.2.1 型腔侧壁厚度的计算 (15)3.2.2 型腔底板厚度计算 (16)第4章模具加热与冷却系统的计算 (16)4.1 加热功率的计算 (16)第5章模具闭合高度的确定 (16)第6章注塑机有关参数校核 (17)6.1 模具开模行程的校核 (17)第7章绘制模具总装图和非标准零件工作图 (18)设计总结 (19)致谢 (19)参考文献 (20)绪论模具是制造业的重要工艺基础,在我国,模具制造属于专用设备制造业。

锥齿轮传动设计与制造概述说明1. 引言1.1 概述锥齿轮传动作为一种常见的机械传动形式,在现代工业中得到了广泛的应用。

它具有传动效率高、承载能力强、运转平稳等优点,因此在各种机械设备中被广泛采用。

本文将重点介绍锥齿轮传动的设计与制造方面的知识。

1.2 文章结构本文主要分为五个部分进行论述。

引言部分(第1章)首先对文章所涵盖的内容进行了简要介绍,并明确了文章的目标和组织结构;其次,第2章将详细阐述锥齿轮传动的设计原理、应用领域以及设计要点;第3章将探讨锥齿轮的制造工艺,包括材料选择与热处理、加工技术与设备以及质量控制与检测方法;第4章将对锥齿轮传动的优缺点进行全面分析;最后,在第5章我们会做出总结回顾并对未来发展提出展望和建议。

1.3 目的本文旨在通过对锥齿轮传动设计与制造这一专题进行全面系统地研究,提供给读者全面的掌握锥齿轮传动的基本原理和制造工艺的知识。

同时,通过对锥齿轮传动的优缺点分析以及未来发展的展望,我们可以更好地认识到该传动形式在工业应用中的重要性,并为相关领域的研究与实践提供一定参考。

2. 锥齿轮传动设计与制造2.1 锥齿轮传动原理锥齿轮传动是一种常用的力传递机构,通过两个相交轴线上的齿轮进行转动力的传递。

锥齿轮由圆锥面上的直线齿槽组成,其特点是能够使两个不共线的轴相交,并能够在不同角度下进行传动。

该传动方式广泛应用于各行各业,如汽车、船舶、飞机以及工程机械等领域。

2.2 锥齿轮传动的应用领域锥齿轮传动广泛应用于需要进行高扭矩和高速比传递的场合。

具体应用领域包括但不限于:- 汽车行业:汽车差速器、变速器等。

- 铁路交通:列车减速器、转向架等。

- 船舶工业:主推桨、水上推进器等。

- 石油化工:离心机、压缩机等。

- 农机具:收割机、拖拉机等。

2.3 锥齿轮传动的设计要点在设计锥齿轮传动时,需要考虑以下要点:- 传动比和速比:根据实际需求确定合适的传动比和速比,以满足所需的转矩和转速要求。

摘要减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

一般用于低转速大扭矩的传动设备,把电动机。

内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的。

本设计对二级减速器进行了工艺过程及装配的设计,对减速器各零部件的材料进行了选择和比较,对它的各部分零件加工精度进行了设计计算,然后利用AutoCAD2004软件进行二级减速器箱体中各零件的二维制图;再将各个零件装配在一起形成二维工程装配图;最后,文章对润滑和密封的选择,润滑剂的牌号及装油量计算。

关键词:箱体;工艺;装配;设计;AutoCAD目录第一章绪论 (5)1。

1 设计目的 (5)1。

2 设计任务和要求 (5)第二章题目分析﹑传动方案的拟定……………………………………………………。

. 52.1原始条件和数据…………………………………………………………………………。

52.2 输送带工作拉力 (6)2。

3 结构简图如下........................................................................................ .6 2.4 传动方案的拟定和说明...........................................................................。

6第三章电动机选择,传动系统运动学和动力学计算 (6)3.1 电动机的选择........................................................................................ .6 3.2 确定电动机功率.....................................................................................。

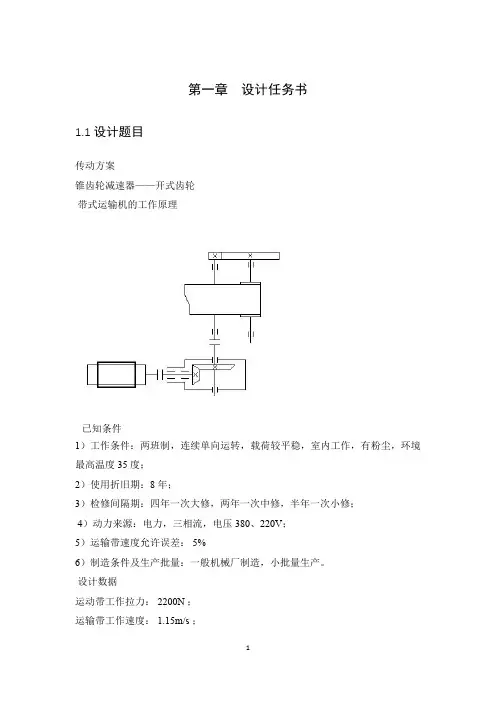

第一章设计任务书1.1设计题目传动方案锥齿轮减速器——开式齿轮带式运输机的工作原理已知条件1)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35度;2)使用折旧期:8年;3)检修间隔期:四年一次大修,两年一次中修,半年一次小修;4)动力来源:电力,三相流,电压380、220V;5)运输带速度允许误差:5%6)制造条件及生产批量:一般机械厂制造,小批量生产。

设计数据运动带工作拉力:2200N;运输带工作速度:1.15m/s;卷筒直径:240mm;设计内容1)按照给定的原始数据和传动方案设计减速器装置;2)完成减速器装配图1张;3)零件工作图1张4)编写设计计算说明书一份。

第二章传动装置总体设计方案2.1传动方案传动方案已给定,后置外传动为开式圆柱齿轮传动,减速器为一级圆锥齿轮减速器。

第三章选择电动机3.1电动机类型的选择根据用途选用Y系列三相异步电动机。

3.2确定传动装置的效率查表得:联轴器的效率:η1=0.99滚动轴承的效率:η2=0.98锥齿轮的效率:η3=0.97开式圆柱齿轮的效率:ηo=0.96滚动皮带的效率:ηw=0.97ηa=η12×η24×η3×ηo×ηw=0.992×0.984×0.97×0.96×0.97=0.8173.3选择电动机容量工作机所需功率为P w=F×V1000=2200×1.151000=2.53kW电动机所需额定功率:P d=P wηa=2.530.817=3.1kW工作转速:n w=60×1000×Vπ×D=60×1000×1.15π×240=91.56r/min经查表按推荐的合理传动比范围,选定电机型号为:Y112M-4的三相异步电动机,额定功率Pen=4kW,满载转速为nm=1440r/min,同步转速为nt=1500r/min。

目录

设计任务书 (3)

传动方案的拟订及说明 (3)

电动机的选择 (3)

计算传动装置的运动和动力参数 (5)

传动件的设计计算 (7)

轴的设计计算 (16)

滚动轴承的选择及计算 (38)

键联接的选择及校核计算 (42)

联轴器的选择 (43)

减速器附件的选择 (44)

润滑与密封 (44)

设计小结 (44)

参考资料目录 (45)

图一、传动方案简图

a

570

=

1045.3N

图三

图四

3、初步确定轴的最小直径

先初步估算轴的最小直径。

选取轴的材料为40r C (调质),根据《机械设计八版)》表15-3,取0108A =,得

3

0 3.16

min 25.59310d A mm ==,中间轴最

(2)根据轴向定位的要求确定轴的各段直径和长度

1)初步选择滚动轴承。

因轴承同时受有径向力和轴向力,故选用单列深沟球轴承,参照工作要求并根据125625.59d d mm --=>,由《机械设计(机械设计基础)课程设计》表15-7中初步选取0基本游隙组,标准精度级的单列深沟球轴承7206,其尺寸为307220.75d D T mm mm mm ⨯⨯=⨯⨯,

图六。

圆柱锥齿轮二级减速器机械设计课程设计说明书范文西工大一、设计题目1.题目说明5A题设计一链板式输送机装置工作条件:连续单向运转,工作时有轻微振动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速允许误差为±5%。

链板式输送的传动效率为0.95。

参数要求:输送链的牵引力F=5KN;输送链速度v=0.6m/输送链链轮的节圆直径d=399mm.传动简图如下图所示:二、运动参数计算1.电动机选择初选电动机转速n=1500r/min高速级齿轮组和低速级齿轮组的效率为1和2,链传动的效率为3,联轴器的效率为4,链板式输送机的效率为5,轴承效率为61=2=0.97取精度为IT=73=0.96选择滚子链传动4=0.99刚性套柱销联轴器5=0.95由已知条件得到选用圆锥滚子轴承6=0.99工作机所需功率:Pw传动装置的总效率FV=3.16KW10005a123463=0.87电动机所需功率:PmaPw=3.60KW根据以上数据选择电动机参数如下:工作功率Pm=4KW,转速nm=1440r/minY112M-4三相异步电动机满足要求,可供选用.电动机工作功率Pm=4KW,转速2.传动比选择根据各类机械传动的传动比范围及传动比分配原则选择各传动比:高速级传动比i13;低速级传动比i24;链轮传动比4.18nm=1440r/min3.各轴传动参数(1)各轴的转速n(r/min)的确定高速轴的转速:n1中间轴的转速:n2低速轴的转速:n3=链轮的转速:nm14401440rminio1选择Y112M-4三相异步电动机各级传动比:i13i24nm1440480rminioi113nn21440m120rmini2i0i1i234n4=n328.7rmin4.18(2)各轴的输入功率(KW)高速轴的输入功率:PPm4640.990.993.92KW1中间轴的输入功率:P2P163.920.970.993.76KW1低速轴的输入功率:PP2263.760.970.993.62KW3(3)各轴的输入扭矩(N²m)P3.921955026.7Nmn11440P3.7674.8Nm中间轴的输入转矩:T2955029550n2480P3.62288.1Nm低速轴的输入转矩:T3955039550n3120各轴转速:n11440rminn2480rminn3=120rmin高速轴的输入转矩:T19550各轴功率:滚筒轴Ⅳ3.301098.128.7功率P/kw转矩T/(N·m)转速n/(r/min)传动比i效率η电机轴426.5144010.98轴Ⅰ3.9226.7144030.96轴Ⅱ3.7674.848040.963.62轴Ⅲ288.1120P3.92KW1P3.76KW24.180.97P3.62KW3三、传动零件设计1.高速级齿轮传动计算(1)选定齿轮类型,精度等级,材料及齿数1)选用锥齿轮2)初选小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,二者材料硬度差为40HBS。

圆锥圆柱齿轮减速器设计说明书设计说明书:圆锥圆柱齿轮减速器1.引言1.1 编写目的本文档旨在提供一个详细的设计说明书,以便于圆锥圆柱齿轮减速器的设计和制造过程中的参考。

1.2 文档范围本文档涵盖了圆锥圆柱齿轮减速器的各个方面,包括设计原理、结构参数、材料选择等内容。

2.设计原理2.1 齿轮减速器的工作原理2.2 圆锥圆柱齿轮减速器的优势2.3 圆锥圆柱齿轮减速器的应用领域3.结构设计3.1 整体结构布局3.2 齿轮参数的确定3.3 主轴和轴承的设计3.4 衔接部件的设计4.材料选择4.1 齿轮材料的选择4.2 主轴和轴承的材料选择4.3 其他零部件的材料选择5.传动设计5.1 传动比的确定5.2 功率计算和轴强度计算5.3 齿轮的修形设计5.4 传动系统的轴的设计6.加工制造6.1 工艺流程6.2 设备选择6.3 加工精度要求7.试验和验证7.1 试验计划7.2 试验方法7.3 试验结果及分析8.维护与保养8.1 维护周期8.2 维护内容8.3 故障排除方法9.安全注意事项9.1 设备操作时的注意事项9.2 设备维护时的注意事项9.3 设备故障排除时的注意事项10.附件本文档涉及的附件包括:- 圆锥圆柱齿轮减速器的设计图纸- 齿轮减速器生产工艺文件- 产品试验报告11.法律名词及注释- 设计:指根据需要构思并制定出产品的结构、功能、外观等方面的具体要求和规格的活动。

- 减速器:指用来降低机械传动系统的速度、增加扭矩的装置,由减速机构和机壳两部分组成。

- 齿轮:指由两个或多个齿轮相互啮合而具有传动功能的机械零件。

机械设计课程设计设计计算说明书题目:两级锥齿轮—圆柱齿轮减速器设计指导老师:XXX2009年7月机械设计课程设计任务书题目6:设计带式运输机传动装置(两级锥齿轮—圆柱齿轮减速器)一、总体布置简图二、工作条件:连续单向运转,工作时有轻微震动,小批量生产,单班制工作,运输带速度允许误差为±5%。

三、原始数据:mm s m v N F 270D ,/5.1,2600===卷筒直径 四、设计内容:1、 电动机选择与运动参数的计算;2、 齿轮传动设计计算;3、 轴的设计;4、 滚动轴承的选择;5、 键和联轴器的选择与校核;6、 装配图、零件图的绘制;7、 设计计算说明书的编写; 五、设计任务1、 绘制装配图1张,1号图纸。

2、 零件工作图二张,中间轴上大齿轮及中间轴,要求按1∶1绘制。

3、 写设计计算说明书一份装袋。

六、时间安排第一阶段:计算3天; 第二阶段:装配草图2天;第三阶段:总装配图5天;目录一、电动机的选择——————————————————————1二、传动系统的运动和动力参数计算——————————————1三、传动零件的计算—————————————————————2四、轴的计算————————————————————————8五、轴承的计算———————————————————————18六、键连接的选择及校核计算—————————————————20七、减速器附件的选择————————————————————20八、润滑与密封———————————————————————21九、设计小结————————————————————————21十、参考资料目录——————————————————————21(6)按弯扭合成应力校核轴的强度由上图可知,应力最大的位置,只需校核此处即可,根据[3]式15-5及以上数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取6.0=α,轴的计算应力。

毕业设计说明书专业:机械制造与自动化班级:机制3081班*名:***学号:********指导老师:***陕西国防工业职业技术学院目录第一部分工艺设计说明书 (4)…………第二部分第17号工序夹具设计说明书 (13)…………第三部分第7 号工序刀具设计说明书 (15)…………第四部分第17号工序量具设计说明书 (17)…………第五部分毕业设计体会 (18)…………第六部分参考资料 (19)二O一O届毕业设计(论文)任务书专业:机械制造与自动化班级:机制3081班姓名:钟磊学号:11308110一、设计题目(见附图):锥齿轮传动(CL24-A)零件机械加工工艺规程制订及第17工序工艺装备设计。

二、设计条件:l、零件图;2、生产批量:中批量生产。

三、设计内容:1、零件图分析:l)、零件图工艺性分析(结构工艺性及技术条件分析);2)、绘制零件图;2、毛坯选择:1)、毛坯类型;2)、余量确定;3)、毛坯图。

3、机械加工工艺路线确定:1)、加工方案分析及确定;2)、基准的选择;3)、绘制加工工艺流程图(确定定位夹紧方案)。

4、工艺尺寸及其公差确定:1)、基准重合时(工序尺寸关系图绘制);2)、利用尺寸关系图计算工序尺寸;3)、基准不重合时(绘制尺寸链图)并计算工序尺寸。

5、设备及其工艺装备确定:6、切削用量及工时定额确定:确定每道工序切削用量及工时定额。

7、工艺文件制订:1)、编写工艺设计说明书;2)、填写工艺规程;(工艺过程卡片和工序卡片)8、指定工序机床夹具设计:1)、工序图分析;2)、定位方案确定;3)、定位误差计算;4)、夹具总装图绘制,绘制夹具中所有非标零件图。

9、刀具、量具没计。

(绘制刀具量具工作图)四、上交资料(全部为电子文稿):1、零件机械加工工艺规程制订设计说明书一份;(按统一格式撰写)2、工艺文件一套(含工艺流程卡片、每一道工序的工序卡片含工序附图);3、机床夹具设计说明书一份;(按统一格式撰写)4、夹具总装图一张(A4图纸);零件图两张(A4图纸);5、刀量具设计说明书一份;(按统一格式撰写)6、刀具工作图一张(A4图纸);量具工作图一张(A4图纸)。

五、起止日期:2 010年11月1日一2 01 年月日(共周)六、指导教师:七、审核批准:教研室主任:系主任:年月日八、设计评语:九、设计成绩:年月日设计题目:第一部分 工艺设计说明书1.零件图工艺性分析1.1零件结构功用分析图示锥齿轮轴,结构较复杂,刚性好,主要表面为外圆面﹑螺纹﹑齿面,属于传动轴,主要用于传递扭矩,载荷较小,工艺性较好。

1.2零件技术条件分析1.2.1 尺寸精度:形状精度和表面粗糙度分析外圆柱表面 : φ260021.0- 尺寸精度IT7 表面粗糙度Ra1.6 矩形螺纹 : 牙宽 3003.0- 尺寸精度IT9 表面粗糙度Ra1.6 螺距 604.0± 尺寸精度IT11 大径 26020.0104.0-- 尺寸精度IT10小径 20021.0- 尺寸精度IT12螺纹侧面表面粗糙度Ra1.6齿 : 精度等级7级 表面粗糙度R1.6 上述表面加工难度不太大,工艺性良好。

1.2.2位置精度齿部背面对φ26两段有垂直度为0.01要求, 齿背轴向尺寸小,此项要求不太严格; 齿轮端面对φ26两段有跳动0.08要求; 矩形螺纹大径对φ26两段有跳动0.04要求。

总而言之,零件位置精度要求不是很高,工艺性良好。

1.2.3其他技术要求分析零件要求调质热处理,其硬度为235HBS ,应注意合理安排在工艺过程中的位置.1.3零件结构工艺性分析此零件顶部有锥齿,中部有矩形螺纹属典型传动部件,φ26两段可能为安装轴承,加工中刚性好,易加工,其形位公差只要保证装夹准确,也易于保证。

2.毛坯选择2.1毛坯类型a).考虑齿轮轴在传动受力不大, 要求材料应有一般的强度和耐磨性,而且其轮廓形状不 是很复杂,故采用锻件。

b).零件结构比较复杂、工作载荷不大、力学性能好,零件部分尺寸精度要求高,余量小,而且零件属于中批量加工,故采用模锻2.2毛坯余量确定按《锻件尺寸公差与机械加工余量》确定、步骤如下:钢质模锻件的机械加工余量按JB3835确定。

确定时,根据估算的锻件质量、加工精度及锻件形状复杂系数,由表2.2-25可查得除孔以外各表面的加工余量。

表中余量值为单边余量。

锻件质量根据零件成品质量估算得:2.2.1分析锻件形状复杂系数S:v件= 3.14×3.22 ×17+3.14×1.32×103=1093.191cm3M件=ρv=1093.191cm3×7.85g/ cm3=8.5 kg2.2.2 锻件形状复杂系数S:S=5.2/8.5=0.612经查表2.2-10得S2>0.63-1为一般件,查的毛坯各尺寸方向余量为2.0MM-2.2MM,暂确定为2MM.2.2.3 对所查的余量进行校核计算:v毛坯=πr2 h=3.14×1.52 ×103+3.14×3.42×17=1344.768cm3M毛坯=ρv=1344.768cm3×7.85=10.5 kgM件= 8.5 kg分析锻件形状复杂系数S:S=8.5/10.5=90.1经查表2.2-10得S1>0.63-1为简单件,查的毛坯各尺寸方向余量为2.0MM-2.2MM,确定为2MM.所查的余量和校核前相同。

2.3毛坯-零件合图草图3.机加工工艺路线确定3.1加工方法分析确定外圆表面:粗车(IT11 ,Ra12.5 ) —半精车(IT9 ,Ra3.2)—磨(IT8,Ra1.6 )齿:粗铣(IT11,Ra6.3 ) —精铣(IT8 ,Ra1.6 )螺纹:车螺纹3.2加工顺序的安排加工阶段分为:粗加工阶段3-9、半精加工阶段11-15、精加工阶段17-23;在第19工序中对齿轮来说是粗加工阶段。

3.3定位基准选择粗基准的选择:在粗加工阶段粗车大端的外圆面和端面,以小端外圆、台阶定位。

然后再以大端的外圆和端面定位车小端端面;精基准的选择:大端外圆表面和中心孔。

3.4加工阶段的划分说明零件精度要求较高,应划分阶段进行加工,各面粗车为粗加工阶段,半精车为半精加工阶段磨削为精加工阶段。

3.5主要机加工工序简图0 备料3 锻造5 热处理正火7粗车9 粗车11 热处理调质13精车15 精车17 磨19 粗铣21 磨23 钳去毛刺25 清洗27 检验29 油封入库4.工序尺寸及其公差确定4.1基准重合时工序尺寸确定φ26h7 上偏差es =0; 下偏差ei= -0.021mmΦ26h7:5.设备及其工艺装备确定所用的设备有: C6140、专用铣、外园磨床、验台、钳工台。

夹具有:铣齿专用夹具、磨外圆专用夹具、卡盘、刀具有:普通车刀、平板锉、砂轮、中心钻、圆锥齿轮滚刀量具有:游标卡尺、千分尺、螺纹量规、外圆卡规6.切削用量及工时定额确定1、切削用量确定:切削用量按照首先p a ,再f ,最后v 的次序进行确定。

确定p a 时,对于普通切削加工,各工序的余量尽量一个行程切除。

如果余量太大,也可分为两个行程切除,第一次切去32;第二次切去剩下的31。

对于磨削加工,则应查表确定每一行程的p a 。

确定f 时,应核算是否能够保证表面粗糙度要求。

然后查表确定刀具耐用度,最后利用公式求得v 的大小。

以下以粗车726h φ处外圆为例,说明确定切削用量的方法和步骤。

(1)、刀具有关数据:刀杆:截面尺寸:H ⨯B =25⨯16 ; 材料:钢45刀头材料:YT15 ;0γ=012 ; 0α=05 ;r k =090 ; 'r k =012 ;s λ=00 ;车刀耐用度取60min 。

(2)、背吃刀量确定:计算得知,粗车直径最大余量约为5mm ,故单边最大余量约为2.5mm 。

令p a =2.5mm (3)、进给量确定:考虑到表面粗糙度要求为a R 12.5m μ 取8.0=εr mm ;进给量f 不能大于0.5mm ,令f=0.5mm (4)、切削速度计算:vvy x p m vfa T C v =;查表得v C =242 ;v x =0.15 ;v y =0.35 ;m =0.20 (刀具材料采用T15) 代入v===⨯⨯35.015.020.05.05.260242118(m/min)机床主轴转速n ==⨯⨯⨯3014.32101183626(r/min) 然后,选择机床具有的,与计算转速接近的额定转速作为实际采用的主轴工作转速。

(5)、机床主电机功率校核:粗加工阶段要切除的余量大,加工时需要较大的切削功率。

所以,还要求对机床的功率进行核算。

ZZF ZF Z F Z F n y xp F z k vfa C F = ;查表得:Z F C =2650 ;Z F x =1.0 ;Z F y =0.75 ;Z F n = -0.15 修正系数Z F k =F M k F k r k F r o k F s k λZ TF k Z MF k ;查表得:加工材料机械性能改变的修正系数F M k =fn b)650(σ=75.0)650597(=0.94 ;刀具几何参数改变的修正系数F k r k =0.89 ;F r o k =1.05 ;F s k λ=1.0 ;车削条件改变的修正系数Z TF k =1.0 ;Z MF k =0.92 ;代入:Z F k =0.94⨯0.89⨯1.05⨯1.0⨯1.0⨯0.92=0.81∴Z F =2650⨯2.5⨯⨯75.038.015.0130-⨯0.81=1288 (N)故切削功率=⨯=4106V F P Z m =⨯⨯41061301288 2.79 (KW) 已知,CA6140机床主电机功率为7.5kw ,可以肯定,完全可以满足加工需求。

(6)、刀杆刚度校核: 可承受切削力33][lJfE F S J Z = 弹性模量aS P E 910210⨯==210⨯310N/2mm :惯性矩J=123BH ==⨯122516320833 ;刀杆伸出长度=l 1.5H=1.5=⨯2537.5mm ;允许绕度f =0.1mm 故:335.3720833102101.03][⨯⨯⨯⨯=J Z F =24888 (N)? 可见Z F ∠J Z F ][ ;故所确定的切削用量是合适的。

本工序其他工步之主轴转速、进给量均取为与前相同(为减少机床调整时间);背吃刀量虽小有差异,但机床主电机功率完全满足加工需求。

2、工时定额确定:车小端面外圆:T=L/Fn=L+L1+L2+L3/Fn=102+4.5+4+4/0.4x800=20.7s 第一次切去32次切去车小端端面: T=L/Fn=d/2+L1+L2+L3 L=40/2+4.5+4+4=32.5, 所以T=32.5/0.4X800=6.1s车大端面外圆: T=L/Fn=L+L1+L2+L3/Fn=18+4.5+4+4/0.4x800=5.7s T=L/Fn=L+L1+L2+L3/Fn车大端端面: T=L/Fn=d/2+L1+L2+L3 L=72.81/2+4.5+4+4=85.31s T=85.31/0.4x800=16.1s7.工艺设计总结从我们拿到零件图纸的第一天开始,指导老师就详细的给我们讲解了设计的步骤,安排辅导时间,为我们圆满的完成任务奠定了良好的基础。