凝结水泵故障分析

- 格式:doc

- 大小:27.50 KB

- 文档页数:1

凝结水泵电动机振动故障原因分析与处理山东省烟台市 264000摘要:在水泵电动机运行的过程中,振动故障时有发生,严重影响机组安全稳定经济运行。

本文首先分析凝结水泵电动机振动故障原因,其次探讨振动处理,有利于火电厂安全稳定经济运行。

关键词:凝结水泵;结构共振;支撑刚度引言振动是影响立式凝结水泵安全运行的重要因素,特别是近年频发的凝结水泵电机(凝泵电机)异常振动,严重制约了凝结水泵变频运行范围,直接影响凝结水泵及机组的可靠运行与经济性。

针对凝泵电机异常振动且传统动平衡与系统加固方案效果有限的实际情况,本文提出基于动力吸振的凝泵电机振动控制方法,从理论上分析振动控制效果,并加工设计动力吸振器,实际验证该方法的有效性,以期为凝泵电机振动控制提供新的解决途径。

1凝结水泵电动机振动故障原因分析(1)现场手持振动表测量凝结水泵进、出口管道和电动机空冷器外壳振动数值,也出现明显的振动峰值,但凝结水泵工频运行时进、出水管道及空冷器振动情况正常。

(2)凝泵电动机和水泵转子一般为刚性转子,而刚性转子如果动平衡不良,其振动会随着转速的升高而升高,基频振动分量的相位变化比较平缓。

由Bode图可知,在900r/min和800r/min时出现振动峰值,之后随着转速上升,振动数值急速下降,基频相位在振动峰值前后发生突变,因此可排除动平衡不良。

2振动问题分析发电厂立式凝结水泵一般放置于机房下方,电动机一般放置于泵的上方,主要通过联轴器连接两者。

以设备运行过程中振动问题最大的立式凝结水泵为例,其振动问题主要表现是在变频过程中电动机剧烈振动,电动机最上部振动最大,逐渐向下减轻;结合发电厂其他三台立式凝结水泵的振动情况,凝结水泵在设计制造上的原因基本可以排除。

通过对振动问题最大的立式凝结水泵进行振动测试,主要测量位置靠近电动机上轴承。

3振动处理3.1全面检查通过解体检查与基础面水平检查对发电厂立式凝结水泵系统进行综合检查。

首先,进行基础面水平检查,通过取出冷凝泵外筒,发现施工方在安装过程中用保温材料更换二次灌浆,造成基础不稳;采取的主要措施是平整基础板和重新二次灌浆。

1B凝结水泵轴承损坏事故经过及原因分析一、事故经过:2010年1月25日中午12:50接值长电话,告知1B凝泵轴承冒烟,立刻赶往现场。

到现场后发现1B凝结水泵已停,1A凝泵开启,现场有一股糊焦味道,就地摸轴承室烫手。

检查轴承室油位计液位正常,轴承冷却水压力0.4Mpa正常(正常为0.25-0.4 Mpa),检查历史记录发现1B凝结水泵在轴承温度72℃时停泵(正常75℃报警,85℃跳泵),停泵时机组负荷为256MW,无明显波动,凝泵电流在81A--84 A间波动,轴承冷却水温度为33℃正常(冷却水温度小于38℃为正常),查看轴承温度曲线发现轴承温度从12:38-12:44(停泵时刻)由63℃一直升高到72℃,停泵后6分钟内温度升到94℃,达到最高,后逐渐降低。

取下1B凝泵轴承油位计放油检查油质情况,发现油的颜色稍微发红,未乳化,且无杂物。

换油后手盘1B凝泵转子不动。

二、事故分析:解体轴承盖检查轴瓦发现轴承室内和冷油器表面有一层很厚(2-3mm)沥青状黑色粘稠物,导向瓦和推力瓦块乌金完全脱落。

1、分析瓦块被烧坏的主要原因就是冷油器被黏状物糊住,冷却效果变差,导致油温升高,烧坏瓦块。

2、停泵后,推力轴承测点温度在6分钟内从72℃升到最高94℃,分析原因认为可能是温度测点测的是油温,DCS显示72℃时刻,轴瓦实际温度可能已经高于85℃,轴瓦开始磨损并烧毁,加之冷油器冷却效果差,导致油温在停泵后继续升高到94℃。

3、类似沥青的黑色黏状物可能由于油质劣化或轴承室原来就有杂物造成,已经拿给化学人员分析。

该物质确切的形成原因需要进一步分析确定。

三、防范措施:1、目前1号机凝结水泵单泵运行,采取定期补油及加装风扇等措施确保1A凝结水泵推力瓦温度不高于68℃,并加强设备检查。

2、保证轴承冷却水压力不低于0.4Mpa,如果推力瓦温度持续升高,可适当提高冷却水压力到0.5 Mpa。

3、发现轴承温度上升到68℃时,加油降温。

凝结水泵常见故障

凝结水泵是将凝结水从凝汽器排出的关键设备,它常常用于电力厂、化工厂、制药工厂等大型工业场所。

在运行过程中,凝结水泵可能会出现一些常见故障,下面是几种常见的故障及其解决方法:

1.泵无法启动或启动困难:可能是由于电源故障、电机损坏或控制回路故障导致。

首先检查电源供应是否正常,然后检查电机是否受损,最后检查控制回路是否正常。

需要相应地修复或更换故障部件。

2.泵出现异常噪音:常见的原因是轴承损坏、叶轮不平衡或轴的偏离导致的。

这时需要关闭泵,检查轴承是否需要更换,检查叶轮是否需要平衡,同时检查轴是否偏离正常位置。

3.泵出现漏水现象:通常是由于密封件老化、密封件磨损或管道连接处松动导致的。

可通过更换密封件或调整管道连接来解决漏水问题。

4.泵运行时温升过高:可能是由于泵内堵塞、泵与管道不匹配或油脂不足导致的。

可以通过清理泵内的堵塞物、更换合适的管道或添加足够的润滑油来解决温升过高的问题。

5.泵出现振动:振动常常是由于泵体松动、不平衡或基础松动造成的。

检查并紧固泵体、平衡叶轮或重新固定基础可以解决振动问题。

6.泵运行不稳定:可能是由于液体泵送不均匀、进口阀门受阻或出口阀门设置不当导致的。

这时可以调整泵的进口阀门和出口阀门,确保泵送液体均衡。

维护和保养凝结水泵的关键在于定期检查和维护,及时发现和解决泵的故障。

同时,使用合适的工作条件、选用合适的泵站和合理设计管道等也是减少凝结水泵故障的重要措施。

凝结水泵的故障与处理

1、现象:出口压力降低。

处理:检查进水门是否已全开,当凝汽器水位过低时应及时向凝汽器补水维持正常水位,检查空气门是否已全开,检查密封水是否正常。

如仍不能消除,可能是密封磨损严重或吸入部分被异物堵塞,需停泵由检修人员处理。

2、现象:凝结水泵超电流。

处理:若是轴承卡位或转动部分摩擦,需停泵由检修人员处理。

3、现象:凝结水泵振动、电流数值变化大。

处理:检查联轴器是否松动,如发生汽蚀振动,相应检查空气门开度,密封水情况,凝汽器水位是否正常,水温是否过高,水泵进口处是否漏空气,如上述情况均正常,应考虑水泵中心不正,叶轮吸入异物,轴弯曲或导向轴承磨损严重,应停泵由检修人员处理。

4、现象:填料处过热或泄漏量过大。

处理:如填料处过热,可能是填料压盖压得过紧或密封环汽水不足。

填料处泄漏量过大,则可能是填料未装好,或填料已磨损,联系检修人员给予相应处理。

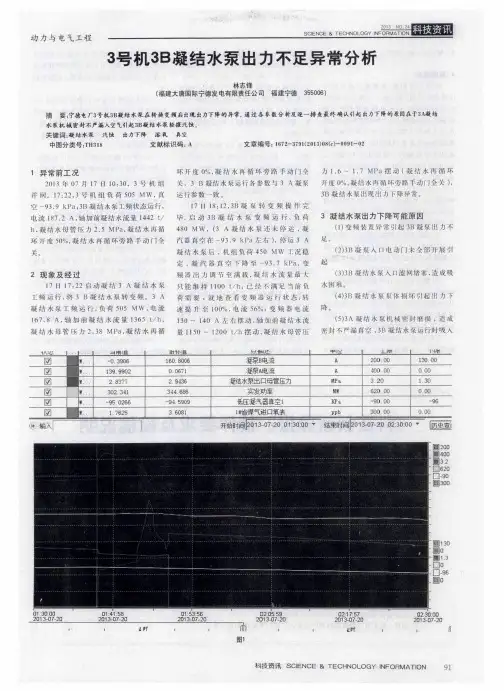

#3机凝结水系统设备故障原因与分析本文介绍了天津陈塘热电有限公司煤改气搬迁工程凝结水系统及#3机凝结水前置泵、凝结水泵在机组试运期间出现的故障,并对故障原因进行了分析,提出了相关的预防措施及在今后检修、维护过程中的重要控制点,以提高机组运行的安全性及可靠性。

标签:凝结水前置泵;凝结水泵;压力;泄露天津陈塘热电有限公司煤改气搬迁工程一期工程装机容量为2套900MW级“二拖一”燃气-蒸汽联合循环发电供热机组,是国内装机容量最大的燃气热电联产机组。

其凝结水系统采用两级泵串联系统,即凝结水前置泵和凝结水主泵串联,前置泵采用变频调节方式,主泵采用定速方式。

1 凝结水系统介绍1.1 凝结水系统组成汽轮机配套3台50%容量凝结水前置泵和3台50%容量凝结水主泵,2台运行,1台备用。

凝结水的处理采用带旁路的两台100%容量除铁过滤器,系统设置一台轴封冷却器,用来冷却轴封回汽;在轴封冷却器出口凝结水管道上及主泵出口均设有最小流量再循环至凝汽器。

凝结水上水至低压汽包,在低压汽包上设置有除氧器,除氧器和低压汽包为整体式。

热网正常疏水回收至凝结水除铁过滤器之前,和凝结水前置泵出口水混合后送至主泵入口,经主凝结水泵加压后最终进入低压汽包。

补水方式为化学除盐水直接补充到凝汽器中,凝汽器还同时设有紧急补水接口。

凝结水系统还为中压旁路阀、低压旁路阀、轴封供汽等有关设备和系统提供减温水、密封水和冷却水。

1.2 凝结水系统运行方式非采暖季,从凝汽器来的凝结水由凝结水前置泵升压后经轴封冷却器、除铁过滤器,再经凝结水泵主泵升压后进入低压省煤器加热后,送入带除氧器的低压汽包。

2台50%容量凝结水前置泵运行,1台备用,机组“一拖一”或低负荷运行时1台前置泵运行。

采暖季,在抽凝运行工况下,热网疏水在凝结水前置泵出口与凝结水汇合,热网疏水和前置泵的压力匹配一致后,再经过凝结水主泵一起进入锅炉尾部进行加热。

在背压运行工况下,没有低压缸排汽,只有一部分疏水进入凝汽器,因此,凝结水前置泵为间歇运行,采用变频调节转速(在凝汽器热井水位较高时,开启前置泵),热网疏水在凝结水前置泵出口与凝结水汇合,热网疏水和前置泵的压力匹配一致后,再经过凝结水主泵一起进入锅炉尾部进行加热。

凝结水自动泵操作及故障处理

1、设备投用

1) 凝结水泵使用前,应先切断泵的入口阀门,打开泵前排污阀或泵体丝堵,满管排放凝结水用于除污,直至排放出洁净的水质,以防污物会造成泵的工作失常。

2) 先打开泵的进口阀及出口阀,微启泵的进汽阀,预热30分钟。

预热速度不超过4.6℃/分钟,再打开泵的进汽阀,凝结水泵即可根据凝结水量自动控制运行,不需人员控制。

3) 注意:应保证泵排气管及溢流管的通畅,该两管道上不允许安装阀门!

2、设备停用:

1) 先关闭进口阀及出口阀,再关闭进汽阀,凝结水泵即可停止运行;

2) 长时间停用时,应将泵体及集水罐内的水及污物排放干净,打开阀底排空阀即可,以延长设备使用寿命。

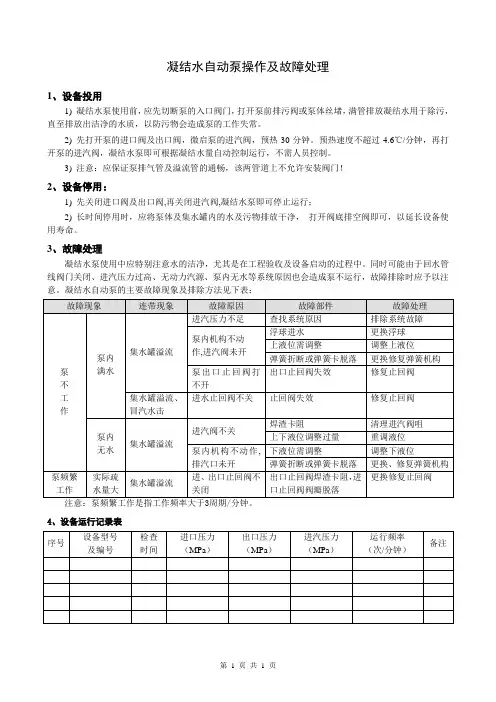

3、故障处理

凝结水泵使用中应特别注意水的洁净,尤其是在工程验收及设备启动的过程中。

同时可能由于回水管线阀门关闭、进汽压力过高、无动力汽源、泵内无水等系统原因也会造成泵不运行,故障排除时应予以注意。

凝结水自动泵的主要故障现象及排除方法见下表:

4、设备运行记录表

第 1 页共1 页。

凝结水泵泵轴断裂原因分析摘要:针对某凝结水泵断轴事故,通过对凝结水泵的联轴器位置的强度与配合进行重新核算,并从工艺与装配角度分析泵轴断裂的原因。

分析得出,调整套筒联轴器配合间隙、优化与保证装配泵体与转子的对中性并改善轴加工工艺可以有效改善泵轴断裂情况。

关键词:凝结水泵;联轴器;泵轴;断裂引言新一轮的能源革命加快电力供给侧变革,低碳环保、节能增效与资源优化是电力企业的目标,这对设备稳定性提出了更高要求。

为了节能降耗大型火电厂普遍采用变频调速凝结水泵,根据机组负荷实时调节凝结水泵转速,从而节能增效。

凝结水泵运行中常见缺陷有:a、泵运行期间振动大,尤其在在临界转速区间内;b、泵筒体发生裂纹或者联接螺栓发生松动或断裂,造成泵结构破坏、振动突增等;c、轴系或联轴器发生故障等。

现本文主要就某凝结水泵联轴器位置断轴故障进行分析。

1 凝结水泵断轴故障某600MW超临界发电机组,其凝结水泵型号为10LDTN-6PJ,为六级筒式离心泵,泵的轴向推力由泵本体承受,首级叶轮为双吸叶轮,泵轴由上下两段组成,上、下轴之间由套筒联轴器连接。

凝结水泵满载轴功率1509.7kW,最大功率1863kW。

下轴含组件总重594kg。

泵轴材质为40Cr,扭转许用切应力为63~73MPa(其中定位键的许用切应力30MPa),抗拉强度686MPa,泵轴单位许可扭转角度小于0.5°/m。

筒型联轴器内径与泵轴外径配合为0.02mm的设计间隙配合,扭矩主要通过联轴器与泵轴间的定位键来传递。

故障发生时,凝结水泵运行时推力轴承温度上升达58℃,停泵检修发现首级叶轮的轴套、导轴承磨损严重,第二级叶轮壳轴承压盖螺栓部分脱落,上下轴套筒联轴器定位键磨损,套筒联轴器与上下轴的配合间隙为0.08mm,更换轴套、导轴承并修复定位键后回装。

凝结水泵正常运行一段时间后,电流突然从140A上升至190A,推力轴承温度从33℃上升到36℃,运行声音和振动未发现异常,停泵检修发现上轴联轴器处断裂,宏观观察断面发现存在疲劳裂纹扩展区,靠近泵轴外边缘,如图1所示。

一起凝结水泵出口门故障事件分析一、事件经过2016年6月,某百万机组2A凝泵出口门反馈装置连杆断裂,误发门全关信号,联锁2A泵凝泵跳闸,2B凝泵联启过程中,因出口门联锁参数设置不匹配(逻辑设计方案为:两台泵均停运5秒后再启动泵时认为是空管启泵,此时需关门至12%左右启动;而当运行泵跳闸、备用泵联启时认为是满管启泵,此时保持开门启泵,无需关门),本次泵联启后被逻辑误判断为空管启动。

启动过程中误发联锁关门至12%指令,运行及时发现后手动终止,避免了时间扩大。

2A凝泵出口门经更换反馈装置后恢复正常运行。

二.原因分析该厂给水泵及凝泵出口门设计均采用西博思电动门,故障率较高。

故障现象主要是反馈信号异常突变,开度状态误发(如门实际全开,但误发门全关信号)。

故障部件主要有两大部分,一是控制板卡(控制板、电源板等),二是阀门开度反馈装置(齿轮计数器),多次发生反馈装置连杆变形、断裂的现象。

运行泵出口门全关信号误发将联跳泵,因此泵出口门故障存在较大安全隐患,易引起泵误跳。

电厂对泵出口门联锁逻辑做了改进,将出口门关闭联跳泵的逻辑改进为“出口门全开信号消失30秒后全关信号触发,认为该出口门确实关闭了,此时才联跳泵”避免因出口门故障时误发全关信号而误跳泵。

同时对执行器进行换型,换为rotork。

经分析,2A凝泵出口门故障爆发的原因有如下方面:1)今年新更换的新型号反馈装置兼容性不好或质量不佳;2)该电动门部件质量不佳,控制板和反馈板耐用性差;3)凝泵出口门执行器和控制装置采用分体安装方式,而2A凝泵出口门控制装置安装位置不合理,受振动影响加剧了控制板卡(反馈装置在执行器上,不在控制装置上,不受影响)的损坏;4)设备老化,设备运行十年,电子元器件老化,故障率增加。

三、防范措施事后,电厂将空管判断逻辑参数优化修正,优化凝泵出口门联锁关逻辑。

1)临时退出“2A凝泵出口门全关联跳2A凝泵”的联锁保护,防止误跳2A凝泵,参照优化逻辑;2)考虑取消凝泵启动过程联锁关出口门逻辑,空管启动时由运行人员掌握出口门状态。

凝结水泵机械密封烧损事故分析与解决措施摘要:由于厂家原因和现场安装时检查不仔细,导致某600MW空冷机组两台凝结水泵机械密封在试运阶段先后发生了烧损事故,分析并查找主要原因,最终确保了凝结水泵顺利运行。

关键词:凝结水泵;机械密封;烧损0 引言宁夏某电厂6#机为东方电机厂生产的水氢氢冷型600MW直接空冷汽轮发电机,在安装完毕分部试运时,两台凝结水泵机械密封先后烧损,造成较坏的影响。

经过事故分析与处理后,两台凝结水泵顺利试运完毕并投入了正常运行。

1 600MW直接空冷汽轮发电机凝结水泵机械密封简介某电厂6#机设计两台100%容量的凝结水泵,其中一台工频运行,一台变频运行。

凝结水泵选用沈阳水泵股份有限公司生产的立式、多级、筒袋离心式凝结水泵,型号为10LDTNB-4PJ,级数为4级。

主要由泵壳体、工作部、出水部分和推力装置组成,能够自身平衡轴向推力。

泵机械密封型号为DHBS150,是一种内装式、平衡型、多弹簧、双套串联式机械密封。

泵主要性能见下表:2 事故发生时运行状态及经过在B凝结水泵(变频)准备试运前,由施工单位、调试、运行三方人员检查确认凝泵冷却水、密封水投用后开始启动。

在泵出口阀门全开后正准备增加电流频率时,现场人员听到异响并发现凝结水泵机械密封处有烟雾,并开始往外刺水,随即停泵,前后持续不到3分钟。

后经解体检查发现机械密封下部挡圈碎裂成5块且内部较脏,旋转环的端面和浮动环的端面已磨损。

相关人员初步分析后认为机械密封内部有杂物和密封水质脏是造成烧损的原因。

由于工期较紧,在未进行进一步分析判断的情况下,业主要求在确保密封水质的情况下试运A凝结水泵(工频)。

由于密封水为闭式冷却水,水质为除盐水,而且在闭式水管道安装完毕后已进行了冲洗(未进入设备),水质浑浊是因为水经设备后造成的,故在启动A泵前,又经较短一段时间的冲洗排放,水质清澈无杂质后启动A凝结水泵,在泵启动约3分钟后,机械密封处开始刺水,随后停泵,进行拆卸机械密封的准备工作。

凝结水泵出口压力低的原因

凝结水泵出口压力低可能由以下原因引起:

1. 起始问题:水泵启动时,可能存在气体或空气泡在泵体内部。

这会导致水泵无法充分吸入和排出液体,从而降低出口压力。

解决方法包括排除气体或空气泡,确保泵体内部充满水。

2. 进水问题:凝结水泵进口管道可能存在堵塞或阻力过大,限制了液体的进入速度。

这会导致泵体内压力低,从而降低了出口压力。

解决方法包括清理管道或改善进水系统设计。

3. 泵叶问题:凝结水泵叶轮可能存在磨损、损坏或不匹配的情况,导致泵的效率降低。

这会降低泵体内部的压力,进而降低出口压力。

解决方法包括更换叶轮或进行修复,以确保叶轮的正常运行。

4. 泵体漏损:凝结水泵的密封装置可能存在泄漏问题,导致液体从泵体泄出,从而降低了出口压力。

解决方法包括修复或更换泵体密封装置,以确保泵体密封性良好。

5. 泵驱动问题:凝结水泵的驱动设备(如电机或发动机)可能存在故障或不足,导致泵的工作速度不稳定或不足。

这会降低泵的出口压力。

解决方法包括修复或更换驱动设备,以确保泵的正常运行和足够的出口压力。

以上仅列举了一些常见的凝结水泵出口压力低的原因,具体问

题需要根据实际情况进行分析和解决。

建议在出现问题时,及时联系专业人士进行检修和维修,确保水泵的正常运行。

自平衡多级泵厂长沙宏力水泵提供:

在火力发电厂的汽水循环流程中,凝结水泵作为重要的辅助机械,担负着将凝汽器热水井中的凝结水抽送到除氧器的任务。

如果凝结水泵不能正常工作,热水井内的凝结水就无法抽送到除氧器,火电厂的汽水循环将被破坏,机组将被迫停运。

由于凝结水泵在高度真空的条件下工作,如果设备及管系的负压部分存在密封不严,极易漏入空气,影响水泵的正常运转。

从凝结水泵的结构及其进水系统分析,该水泵出力下降的可能原因大致有:

(1)离心泵进口滤网堵塞;

(2)进水管系或真空平衡管漏空气;

(3)备用泵盘根或平衡水卸压管漏空气;

(4)叶轮、键损坏或流道堵塞;

(5)口环间隙大、内部回流;

(6)磁力泵电机两相运行;

(7)热井水位低;

(8)备用泵出口逆止阀关不严;

(9)水泵本体与泵筒(也叫水井)法兰漏空气。

因为A凝结水泵出力下降发生在水泵启动4天后,且在双泵运行时2台水泵的出口压力均略高于额定值,完全可以排除上述第4、5、6、8 条因素。

另外,离心泵热井水位高报警的信号直接剔除了因其水位低造成凝结水泵出力下降的成立条件。

凝结水泵系统异常及处理方式1、凝结水系统异常及处理1.1.1 凝结水泵汽化或漏空气1.1.1.1 现象(1)凝结水泵出口压力摆动,流量不稳或到零,电动机电流下降或摆动;(2)泵体发出异音,出口母管振动,逆止门发出撞击声。

1.1.1.2 原因(1)凝汽器水位低;(2)凝结水泵入口管漏空气;(3)凝结水泵入口滤网堵;(4)凝结水流量低再循环门动作不正常。

1.1.1.3 处理(1)检查凝汽器热井水位是否正常,若凝汽器热井水位低补水至正常水位;(2)检查凝结水泵盘根及密封水情况,调整密封水量正常;(3)检查凝结水泵抽空气门开,备用泵密封水正常;(4)若凝结水泵入口滤网堵,倒泵运行,凝结水流量低再循环门动作不正常,开启再循环旁路门;(5)经上述调整无效时,启动备用泵,停止故障泵。

1.1.2 凝汽器热井水位高1.1.2.1 现象(1)“凝汽器热井水位高”报警;(2)DCS上凝汽器热井水位显示高;(3)就地水位计指示高;(4)真空降低。

1.1.2.2 原因(1)凝结水泵故障;(2)凝汽器铜管泄漏;(3)凝汽器水位调节失灵;(4)除氧器水位调节失常或除氧器水位异常;(5)9、10号低压加热器泄漏。

1.1.2.3 处理(1)检查凝结水泵运行是否正常,否则启动备用泵,停止故障泵,联系检修处理;(2)检查凝汽器补水调节门动作是否正常,进水太大关小调节门或关闭隔离门;(3)若凝汽器铜管泄漏,进行凝汽器半面检漏,当凝结水含钠达停机值时,故障停机;(4)检查凝结水再循环是否误开引起凝结水至除氧器流量过低,及时关闭或调整再循环;(5)若9、10号低压加热器泄漏,汇报值长,停止低加水侧;(6)若凝汽器水位上升过快,可开启6号低压加热器出口门前放水门放水至正常。

1.1.3 凝汽器热井水位低1.1.3.1 现象(1)“凝汽器热井水位低”报警;(2)DCS上凝汽器热井水位显示低;(3)就地水位计指示低。

1.1.3.2 原因(1)凝汽器补水调节门异常;(2)凝结水系统泄漏;(3)除氧器水位调节失常。

凝结泵泵体检修方案控制系统的故障排除与调试凝结泵泵体作为核电站中重要的设备之一,在运行过程中可能会遭遇各种故障。

为了保证核电站的安全和稳定运行,必须及时对凝结泵泵体的控制系统进行故障排除与调试。

本文将结合实际情况,探讨凝结泵泵体检修方案控制系统的故障排除与调试。

一、故障排除1. 故障现象凝结泵泵体控制系统可能会出现以下故障现象:启动困难、无法启动、启动后工作不正常、频繁停机等。

2. 故障原因在排除故障之前,首先需要分析故障原因。

凝结泵泵体控制系统的故障原因可能包括电气故障、机械故障、仪表故障等。

通过仔细观察和检测,可以确定具体的故障原因。

3. 排除步骤根据故障现象和故障原因,可以采取以下步骤进行故障排除:(1)检查电气连接是否正常,确保电气线路无短路和接触不良的情况;(2)检查机械部件,如齿轮、轴承等是否磨损或松动;(3)检查仪表是否显示准确,如传感器是否损坏或接线不良。

二、调试工作1. 前期准备在进行凝结泵泵体控制系统的调试工作之前,需要进行一些前期准备工作。

首先,准备相关调试仪器和设备,如电压表、电流表、示波器等。

其次,查阅相关设备的技术资料和调试手册,了解凝结泵泵体控制系统的工作原理和调试方法。

2. 调试步骤凝结泵泵体控制系统的调试工作可以按以下步骤进行:(1)检查控制系统的电源供应是否正常,确保电压和频率符合要求;(2)进行控制信号的检测和测量,确保信号传输无误;(3)根据技术手册的要求,对控制系统进行参数设置和校准;(4)进行控制系统的功能测试,如手动控制和自动控制模式的转换等;(5)根据调试结果,对控制系统进行调整和优化,以提高系统的运行效率和稳定性。

三、调试记录在进行凝结泵泵体控制系统的故障排除与调试过程中,需要详细记录调试的每一个步骤和结果。

调试记录可以包括以下内容:1. 调试时间和地点;2. 故障现象的描述;3. 故障排除的具体步骤和方法;4. 调试过程中的测量数据和结果;5. 调试过程中的问题和解决方法;6. 调试结束后的总结和反思。

毕 业 论 文课 题 名 称 9LDTN 凝结水泵的故障诊断分析及维修分 院/专 业 机械工程学院/数控设备应用与维护 班 级 数维1011 学 号 1001493145 学 生 姓 名 王贵南2013年5月20日指导教师:李颖┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要随着国民经济的增长,国家对电力工业提出要进一步优化火电机组结构,推进凝结水泵等高新技术应用,并将完善和提高电厂整体运行效率。

凝结水泵是火力发电厂非常重要的附属设备,及时处理凝结水泵组出现故障,缩短给水凝结水泵组退备检修的时间,是提高电厂安全稳定运行的重要措施。

在凝结水泵运转过程中,难免会出现各种各样的故障。

因而如何提高泵运转的可靠性、寿命及效率以及对发生的故障及时准确的判断处理是保证生产平稳运行的重要手段,本文针对以上问题做了详细的分析和提出了合理的处理方法。

本文主要介绍了凝结水泵的基本结构、基本工作原理、在多个领域的应用并重点描述了凝结水泵的应用、拆装、常见故障原因分析及维修等。

关键词:汽机,凝结水泵,故障分析,维修┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ABSTRACTalong with the growth of the national economy, the country should further optimize the structure of thermal power unit are put forward on the electric power industry, promote the condensate pump and other high and new technology application, and will improve and enhance the efficiency of the overall power plant operation. Condensate pump is a very important accessory equipment, coal-fired power plants in time processing group of the condensate pump fault occurs, shorten the time of the feed water pump set back for repair, is an important measure to improve the safe and stable operation of power plant.In the process of condensate pump operation, hard to avoid can appear a variety of fault. So how to improve the pump running reliability, longevity, and efficiency as well as to the timely and accurate judgment of fault occurring processing is one of the important means to ensure the production running smoothly, the above problems, the author of this paper made detailed analysis and put forward the reasonable processing methods. Condensate pump is mainly introduced in this paper, the basic structure, basic working principle, application in multiple areas and mainly describes the application of condensate pump, tear open outfit, common failure reason analysis and maintenance, etc.Key words: turbine condensate pump, fault analysis and processing┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录第一章绪论 (1)1.1本课题的目的和意义 (1)1.2本课题现有的技术情况 (1)1.3本课题应解决的主要问题和技术要求 (1)第二章凝结水泵的基本概念及结构 (2)2.1凝结水泵的基本定义 (2)2.2凝结水泵的结构与组成形式 (3)2.3凝结水泵的用途 (4)第三章凝结水泵的基本参数 (5)3.1基本参数 (5)3.2凝结水泵的特性曲线 (5)第四章凝结水泵的解体、装配及检查 (6)4.1凝结水泵的解体与装配 (7)4.2凝结水泵的检查 (7)第五章凝结水泵的故障诊断及其分析 (8)5.1常见故障原因分析与解决方法如表5.1 (9)5.2凝结水泵的使用保养 (10)第六章凝结水泵试运行方案 (11)6.1试运行目的及应具备的条件 (12)6.2试运方法及步骤 (12)6.2.1电机空转 (12)6.2.2电机试转 (13)6.2.3凝结水泵组试转 (13)6.2.4凝结水泵的启动和运行 (13)6.2.5凝结水泵的停止 (14)第七章实例 (16)7.1设备概况 (15)7.2事故经过 (15)7.3凝结水泵运行工况的特点 (15)7.4凝结水泵存在失压的因素 (15)7.5凝结水泵失压事故的原因分析 (16)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊7.6维修措施 (17)总结 (20)致谢 (21)参考文献 (20)第一章绪论1.1 本课题的目的和意义农业灌溉和排涝,城市给水排水;动力工业中锅炉给水凝结水泵、强制循环凝结水泵、循环水凝结水泵、冷凝结水泵、灰渣凝结水泵、疏水凝结水泵、燃油凝结水泵等;采矿工业的矿山排水凝结水泵、水砂充填凝结水泵;石油工业中泥浆凝结水泵、注水凝结水泵、深井才有凝结水泵、输油凝结水泵、石油炼制凝结水泵等;化学工业中耐腐蚀凝结水泵、比例凝结水泵、计量凝结水泵。

凝结水泵检修引起事故分析中国泵业网某电厂发生了一起因凝结水泵检修而引起机组跳闸和一台给水泵损坏的事故。

当时2号机运行,因发现凝结水泵出力不足,负荷带不起来,于是联系检修。

检修人员办票清理B凝结水泵入口滤网。

约半小时后,检修人员将B凝结水泵入口滤网打开。

这时运行人员发现机组真空急剧下降,A凝结水泵电流剧烈波动,除氧器水位下降,凝汽器水位上升。

运行人员立即启动备用射水泵以维持真空,并降负荷。

约2min后真空降至-80.99kPa,但低真空保护没有动作。

此时运行人员意识到可能是凝结水泵检修引起的,立即去紧B 凝结水泵入口手动阀门并终止检修工作,但效果不明显,除氧器水位继续下降,于是继续大幅降负荷。

约7min后,A给水泵电流开始波动,A给水泵汽蚀。

4min后,停A给水泵,启动B给水泵,B给水泵仍处于轻微汽蚀状态中。

此时运行人员意识到了关键所在,立即去关A、B凝结水泵的空气门,但为时已晚,凝结水泵中的空气一时没法排出,水不能打走。

又约4min后,凝汽器满水,真空由-83.9kPa 降至-77.9kPa,低真空保护动作。

就地检查,发现B给水泵的平衡管被打坏,漏水严重,于是停B给水泵1事故原因1.1检修人员和运行人员均忽视了关闭凝结水泵空气门1,2,检修票签发人没有在工作票中填写这一安全措施,运行人员也没有进行补充,从而当检修人员打开B凝结水泵入口滤网时,大气与凝汽器和A凝结水泵泵体相通,导致真空急剧下降、A凝结水泵进空气打不出水来。

这是根本原因。

2低真空保护没有按规定动作(真空低至-83kPa时保护应动作),导致了事故扩大,使B给水泵损坏。

1.3运行人员判断事故不及时,处理事故不果断,导致了B给水泵损坏。

经认真分析判断,B给水泵损坏是因处理故障的时间过长导致除氧器水位下降,使给水泵发生汽蚀,造成给水泵平衡鼓与衬套咬死,以及叶轮与密封环轻度碰磨。

2防事故措施2.1重新对工作票签发人和工作票许可人进行资格认定这是一起因运行人员对系统不熟悉而产生的事故。

凝结水泵运行出现喘振分析及解决办法

我们提供的8LDTNB-9EPS型凝结水泵出现喘振的可能性如下:

1.入口过滤器介质过流量不足

我们设计的过滤器过流面积远大于泵入口管路截面面积,其压差理想状态时是0,建议用表压显示,表压接近0.4KPa时,就应该清洗滤网,滤网的报警保护值设定为10KPa,如果达到这个数值,有明显对凝泵的破坏直至报废,而在0.4KPa左右时,凝泵会出现喘振、汽蚀、噪音以及性能和电流不稳定的情况,所以,滤网的清洗和过滤器压差的观察是不可忽视的。

2.热井水位的影响

凝结水泵入口表压-82KPa,真空度为18KPa,热井水位约在-650mm,凝泵入口在-3m,即液面在凝泵入口上方2.35m处,凝泵入口压强为5.5KPa,这个条件凝泵是可以正常运行的,但是,要确保热井管路Φ630X13的过流面无阻碍。

3.凝泵出入口并联接母管的情况

凝泵A、B、C相互间距2m,与母管并联,凝泵启动运行时有形成气囊的可能,消除气囊的方法就是能使各凝泵的脱气管起作用,使气囊没有机会形成,如果各凝泵的脱气管不起作用,将会使凝泵运行时不能平衡轴向力,气囊会加剧凝泵的不稳定运行,会出现转子无周期振动、噪音、汽蚀以及性能和电流不稳定的情况。

4.系统管路支点受力不均的影响

凝泵的出口和入口管路不能受外力的影响,支点受力应适当,否则,将出现管路与管内水流共振现象,共振将造成凝泵的振动以及性能的不稳定性,随着凝泵的运行,外力和支点受力逐渐变化,加剧系统和凝泵的共振,产生恶性循环,因此,严格避免引起共振的条件,不但检查泵的运行情况,也要检查系统管路在凝泵运行时的变化情况,发现问题及时解决,防止意外发生。

5.凝泵运行状况的影响

凝泵的运行状况决定了凝泵的性能、稳定性及寿命,超出凝泵的性能范围运行将出现各种不正常的问题,引起逐渐损坏过程,泵在设计过程中总希望介质能层流流动,而在实际运行中,由于系统需要,往往都在远离设计工况运行,迫使介质在系统和泵内紊流运行,因此,会出现汽蚀、振动、噪音等一系列问题,长期下去,泵的损坏是不可避免的。

6.凝泵入口的调整与处理

为了适应凝泵在远离设计工况时的运行,凝泵入口可以做些调整处理,8LDTNB-9EPS型凝结水泵入口是由双吸叶轮和双吸导流壳组成的,目的是增加装置系统的汽蚀余量,使其大于泵的汽蚀余量,双吸叶轮在双吸导流壳内运转,由于双吸导流壳的上下入口存在5KPa左右的压差,因此,设计时是上大下小的,如果凝泵在工频或变频情况下都远离设计工况运行,上述情况必须改变,以适应凝泵性能在变化范围的需要,否则,振动、噪音、损坏是不可避免的,如果发生汽蚀,性能是直线下降的,电流是直线上升的,破坏是瞬间的。

为了使凝泵和系统都能够稳定运行,发现问题,我们应该及时沟通,实事求是才能够准确的解决问题,贵司用我司的凝泵,是我司的荣誉,我司绝不辜负贵司的期望,积极与贵司配合,使系统和凝泵都无故障发生。

沈阳水泵制造有限公司技术处2015.4.4。