测量系统分析模板(GRR)

- 格式:xls

- 大小:181.50 KB

- 文档页数:3

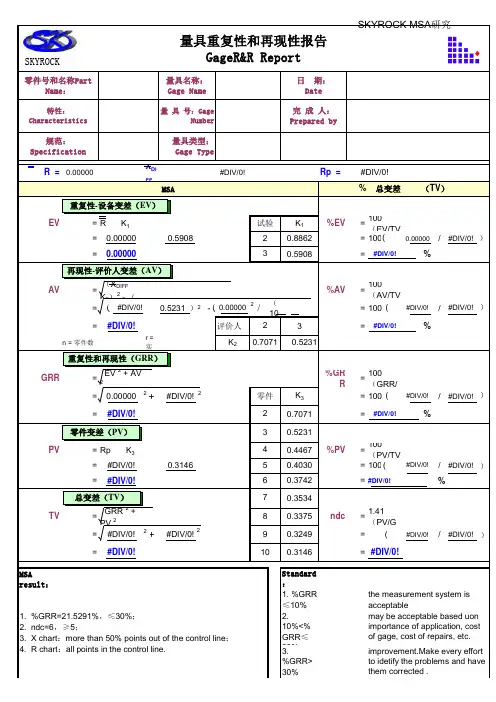

引言:重复性和再现性是测量系统分析(MSA)中的两个重要概念。

重复性指的是在同一测量条件下,同一台设备重复测量同一个样本,得到的结果之间的一致性。

再现性指的是在不同测量条件下,不同设备或操作员测量同一个样本,得到的结果之间的一致性。

GRR (Gage Repeatability and Reproducibility)模板是用于评估和量化系统的重复性和再现性的工具。

本文将详细介绍MSA重复性再现性GRR模板的结构和内容,并对其进行分析和讨论。

概述:MSA重复性再现性GRR模板是用于评估测量系统可靠性的一种标准化方法。

它的设计旨在提供准确、可重复和可再现的测量结果。

GRR模板通常分为五个大点,包括测量设备、测量方法、测量员、环境和时间因素。

每个大点下又包含了五至九个小点,用于详细阐述和评估每个因素对于系统可靠性的影响。

在文末,我们将对GRR模板的使用和结果进行总结。

正文内容:1. 测量设备:1.1 仪器的精度和准确度:评估测量设备的精度和准确度对于重复性和再现性的影响。

使用标准工具和方法来校准和校验设备,确保其在一定的精度范围内。

1.2 设备的稳定性:评估设备在长时间运行中的稳定性和漂移情况。

检查设备是否需要进行修理或更换,以保证测量结果准确可靠。

1.3 设备的调整和维护记录:记录设备的调整和维护记录,以追踪设备的状态和性能。

这对于保持设备的稳定性和准确性至关重要。

2. 测量方法:2.1 测量规程和标准操作程序:制定明确的测量规程和标准操作程序,确保不同的测量员在不同的时间和环境下使用相同的方法进行测量。

2.2 样本选择和准备:选择代表性的样本,并确保样本的准备方式一致。

这样可以消除样本差异对于重复性和再现性的影响。

2.3 执行测量的顺序:评估不同顺序下的测量结果差异。

对于不同的顺序,测量结果是否存在显著差异需要进行统计分析。

3. 测量员:3.1 培训和技能水平:评估测量员的培训和技能水平对于重复性和再现性的影响。

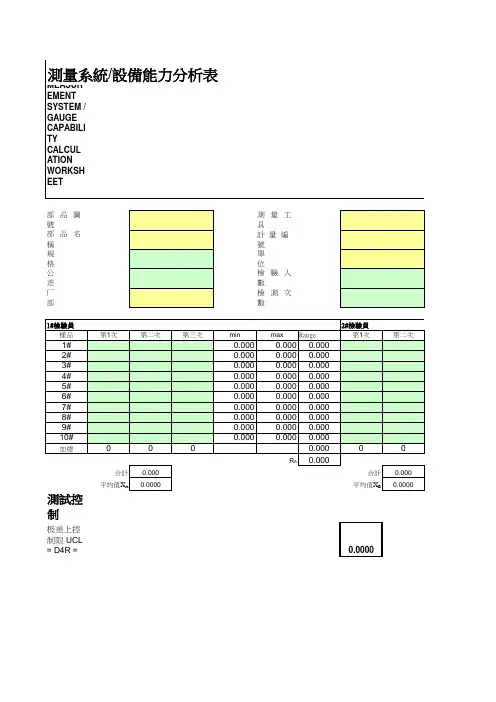

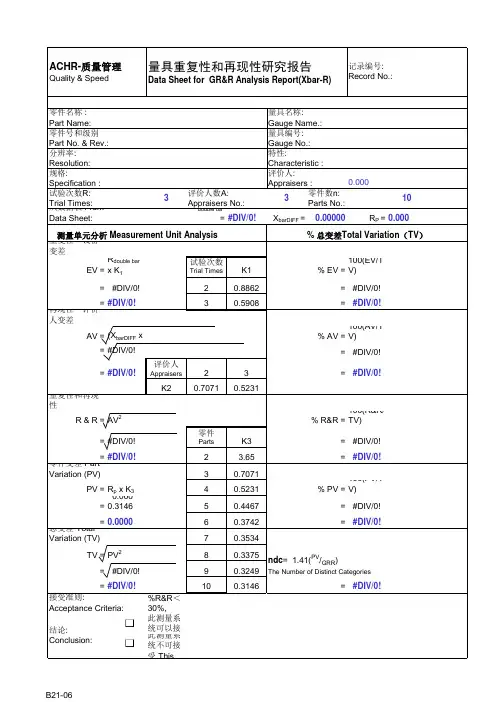

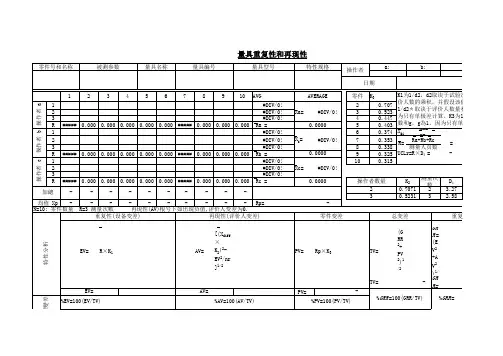

MEASUREMENT SYSTEM / GAUGE CAPABILITY CALCULATION WORKSHEET

部 品 圖 號測 量

工 具部 品 名 稱計 量 編 號規 格單 位公 差檢 驗 人 數厂

部

檢 測 次 數

測試控制

极差上控制限 UCL = D4R =

0.0000

如果任何一次單獨測試的极差R 超出此限,必須重新審核,測量,修正或拋棄該數据,然后再計算平均值和极差。

測量系統/工具容量分析

可重复性工具變動(即"可重复性") = K1*R =

0.0000可再生性人員變動(即"可再生性") = [(K2*Xdiff)2 - (EV)2/(n*t)]1/2 =0.0000R&R 總“可重复性”与“可再生性”(R&R) =

0.0000

結論測量系統/設備能力分析表

#VALUE!

1#檢驗員姓名

2#檢驗員姓名3#檢驗員姓名審 核

后再計算平均值和极差。

% Tolerance #VALUE!% Tolerance #VALUE!% Tolerance #VALUE!。

GRR测量系统分析报告范例一、引言GRR(Gage Repeatability and Reproducibility)是用来评估测量系统可重复性和一致性的方法。

该方法主要应用于检测设备的校准和评估,以确保测量结果的准确性和稳定性。

本报告旨在分析并评估测量系统的GRR。

二、实验目的本次实验的目的是评估测量设备所引入的测量误差和变异性,并确定该设备能否在溢出范围内提供一致准确的测量结果。

三、实验方法1.选择合适的测量设备:确保测量设备满足所需测量范围和准确性的要求。

2.根据测量需求,选择一组典型样本。

制定测量方案,包括测量次数和不同操作员的参与。

3.实施测量:根据测量方案要求,分别由不同操作员对样本进行多次测量。

4.数据收集:记录每次测量的数值,并整理成数据表格。

5.数据分析:使用GRR统计方法,对测量数据进行分析。

四、实验结果与讨论通过对测量数据进行分析,我们得到了以下结论:1. 测量设备的可重复性(Repeatability):根据GRR方法的定义,可重复性是指在同一操作员对样本进行多次测量时,测量结果的变异性。

可重复性通过测量系统内部误差来衡量。

经过分析,我们得到了测量设备的可重复性为X%。

根据测量标准的要求,此可重复性符合要求。

2. 测量设备的一致性(Reproducibility):一致性是指在不同操作员对同一样本进行测量时,测量结果之间的变异性。

一致性通过测量系统间误差来衡量。

经过分析,我们得到了测量设备的一致性为X%。

根据测量标准的要求,此一致性符合要求。

3.单次测量误差:通过计算测量系统的稳定性指标,我们得到了单次测量误差为X。

根据测量标准的要求,此误差在可接受范围内。

五、结论与建议根据我们对测量系统的分析,结合测量标准的要求,我们得出以下结论:1.所评估的测量系统的可重复性和一致性符合要求,能够满足预期的测量准确性和稳定性。

2.单次测量误差也在可接受的范围内。

3.根据实验结果,我们建议对测量系统进行定期的校准和维护,以确保其性能的稳定性和准确性。

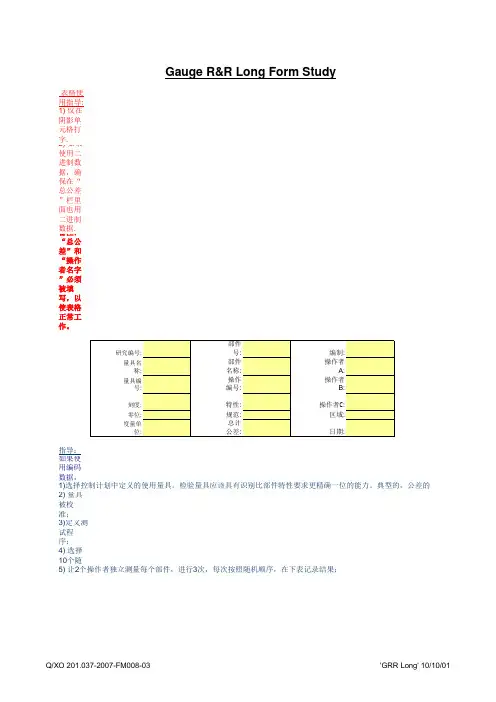

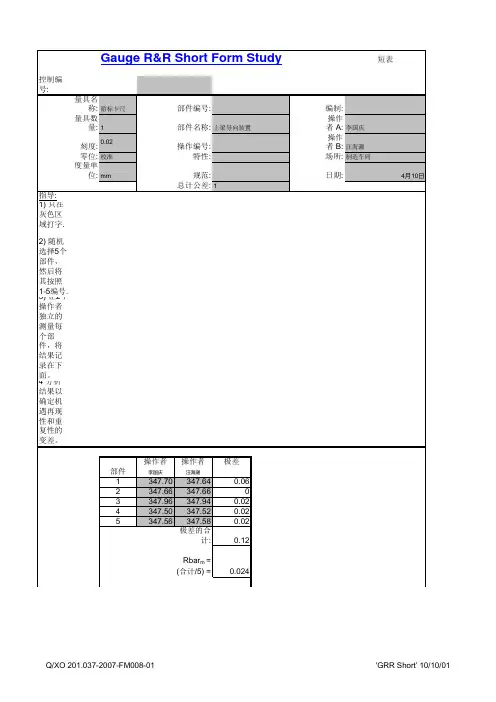

Gauge R&R Long Form Study

表格使

用指导:

1) 仅在

阴影单

元格打

字.

2) 如果

使用二

进制数

据,确

保在“

总公差

”栏里

面也用

二进制

数据.

备注:

“总公

差”和

“操作

者名字

”必须

被填

写,以

使表格

正常工

作。

指导:

如果使

用编码

数据,

1)选择控制计划中定义的使用量具。

检验量具应该具有识别比部件特性要求更精确一位的能力。

典型的,公差的

2) 量具

被校

准;

3)定义测

试程

序;

4) 选择

10个随

5) 让2个操作者独立测量每个部件,进行3次,每次按照随机顺序,在下表记录结果;

6) 分析结果,机遇重复性和再现性决定偏

量具重复性再现性差长表分析

Table of Factors used in calculati ons.。

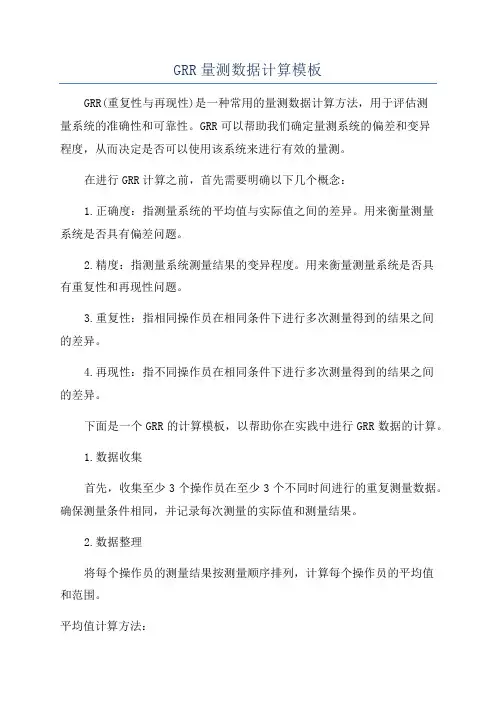

GRR量测数据计算模板GRR(重复性与再现性)是一种常用的量测数据计算方法,用于评估测量系统的准确性和可靠性。

GRR可以帮助我们确定量测系统的偏差和变异程度,从而决定是否可以使用该系统来进行有效的量测。

在进行GRR计算之前,首先需要明确以下几个概念:1.正确度:指测量系统的平均值与实际值之间的差异。

用来衡量测量系统是否具有偏差问题。

2.精度:指测量系统测量结果的变异程度。

用来衡量测量系统是否具有重复性和再现性问题。

3.重复性:指相同操作员在相同条件下进行多次测量得到的结果之间的差异。

4.再现性:指不同操作员在相同条件下进行多次测量得到的结果之间的差异。

下面是一个GRR的计算模板,以帮助你在实践中进行GRR数据的计算。

1.数据收集首先,收集至少3个操作员在至少3个不同时间进行的重复测量数据。

确保测量条件相同,并记录每次测量的实际值和测量结果。

2.数据整理将每个操作员的测量结果按测量顺序排列,计算每个操作员的平均值和范围。

平均值计算方法:平均值=Σ(测量值)/测量次数范围计算方法:范围=最大值-最小值3.GRR计算GRR可以分为对应到操作员和同一操作员内两个部分进行计算。

a.操作员之间的GRR操作员间的GRR用于评估操作员之间的重复性。

计算方法:GRR=2.457*(平均范围之和)/(测量值的总均值)b.同一操作员内的GRR同一操作员内的GRR用于评估操作员内的再现性。

计算方法:GRR=2.457*(平均范围之和)/(3*平均测量范围)4.结果解读根据计算得到的GRR值,将其与预先设定的标准进行比较。

通常来说,较低的GRR值表示测量系统的准确性和可靠性较好,较高的GRR值则意味着测量系统存在重复性和再现性问题。

一般来说,GRR值小于10%被认为是可接受的。

当GRR值大于10%时,需要对测量系统进行进一步的优化或校准。

通过以上步骤,你可以计算出GRR值并据此评估测量系统的准确性和可靠性。

这样可以帮助你确定是否能够使用该测量系统来进行有效的量测。

GRR测量系统分析报告范例

摘要

本报告旨在评估GRR(一致性比率)测量系统的性能。

报告分析了GRR测量系统的重要功能,包括强制校准,可重复性测量,跨设备可比性测量以及可靠性和可验证性。

本报告由对GRR测量系统的实际实施情况进行评估。

最后,报告建议将GRR作为给定产品系列的产品质量保证。

关键词:GRR测量系统;可重复性测量;可靠性;可验证性;质量保证

1. Introduction

GRR(一致性比率)测量系统是一种测量系统,用于评估和监控批量制造过程中产品的一致性。

它是用于评估机加工过程中产品变动的重要工具,它的主要功能是强制校准,可重复性测量,跨设备可比性测量,可靠性和可验证性。

本报告将评估GRR测量系统的性能,以帮助客户使用GRR 测量系统来控制产品质量。

2.GRR测量系统

GRR测量系统实际上是一种计量学方法,用于评估指定批次产品的多个尺寸特征(如深度、宽度或高度)的变化程度。

GRR测量系统由一组量规(或称为测量设备)和一套软件组成。

GRR测量系统量规一般用于计算变量特征的测量值,同时软件程序用于计算多个变量特征的一致性比率,以评估产品的一致性水平,并判断产品是否合格。

GRR测量系统分析报告

随着经济的发展,市场竞争的日益激烈,企业对质量的要求越来越高。

怎样不断提升产品质量,满足消费者的需求,是企业的重要研究课题。

GRR(控制检查比例/限制控制图)测量系统是一种可以有效地控制产品质

量的有效工具。

第一步对比样品测试是用来计算样品之间可重复性和可比性的,它是

根据比较针对不同样品不同性能指标,计算每个指标的绝对误差和相对误差,以便检测样品之间的差异,该差异是指一个样品与另一个样品之间的

差异。

描述性统计分析是根据样本的性能数据绘制出箱线图,分析样本的性

能特性,一般分析的结果有中位数、平均数、标准差、峰值、最大值、最

小值等;

最后一部分是非参数统计,这是根据样本的数据来建立非参数控制图,可以检查样本数据是否在允许范围内,具有良好的可比性和可重复性,从

而达到控制产品质量的目的。