用EIQ分析法分析FH公司线缆仓库布局

- 格式:doc

- 大小:695.00 KB

- 文档页数:11

一个规模中等公司的物流每天都要接受几十个客户的订单,处理几百上千种货物,充满不确定和波动,往往使得规划人员在进行系统规划时(不论是建构一个新系统或改建一个旧系统),饱尝不知如何下手的苦恼。

因此若能事先掌握整体物流特性,在此特性下进行各项细部规划,则能在不失大局情况下,一步步扎实的建构整个系统。

EIQ 规划手法,就是这种。

EIQ 规划法即是从客户订单的品项、数量与订购次数等观点出发,进行出货特性的分析,其观念在于首先针对物流中心的目的,掌握物流特性,从物流特性所衍生出的物流状态,诸如从物流中心之设备至客户为止之流程等的流动特性,探讨清楚运作方式,并规划出适合该物流系统的一套系统之方法。

最早由日本铃木震先生提出并积极倡导。

EIQ 规划法(E: Order Entry、I: Item、Q: Quantity)即是从客户订单、品项、数量数据出发,进行出货特性的分析,其观念在于针对物流中心掌握卷烟入出库订单,从订单特性分析的物流状态,得出诸如从物流中心卷烟的规格分布及ABC分类、入出库频次及时间特征等内容,并依此进行系统平面布局、入出库设备能力计算、自动化程度等要素的设计,是规划出适合该物流系统的一套行之有效的方法。

EIQ分析可以对客户订货订单信息数据,分别进行IQ、IK、EQ、EN、T_EQ、T_CQ、M_EIQ等项目的分析。

其具体指标解释如下:a. 品项数量(IQ)分析:分析每一品种规格出货总数量的情况,用于ABC分类。

但IQ的分布趋势明显,品种分区储存、分拣分区拣选的策略越容易应用。

同时IQ曲线也能用来选择设备。

b. 品项受订次数(IK)分析:分析每一品种规格出货次数的分析,出货次数的重要性不亚于出货量,也是确定是否是常用品种、A类品种的重要依据,考虑如何分配卷烟存储位置。

c. 订单量(EQ)分析:分析单张订单出货数量的情况,了解零售户每次订货的数量分布,决定着送货包装的单位,以及分拣系统和配送系统的效率。

仓库布局优化方案设计学院:交通运输与物流学院专业年级:2010级物管2班成员名单:汤圆课程:物流中心规划与管理指导教师:黄由衡2013/4/1《FH公司线缆仓库布局优化方案设计》1.原理运用EIQ 分析法等基础理论对FH 公司仓库布局优化方案设计。

2.步骤(1)运用EIQ 分析:包括订单量(EQ)分析; 品项数量(IQ)分析; 订单品项数(EN)分析; 品项受订次数(IK)分析(一)、FH 公司一周发货清单订单量(EQ )分析 将EQ 按照Q 量的大小进行排序,如下表(EQ 分析表)根据上表,我们可以进行ABC 分类,A 类为A1,A3,A5。

对于A 类订单,要进行重点管理,从这也可以看出,A1,A3,A5是公司的大客户,也可以将上图绘制成图,如下(二)、品项数量(IQ 分析)将品项IQ 按照Q 量大小进行排序,如下表IQ 分析表根据上表,我们可以进行ABC分类,A类为005,004.这两种货物的订货量数量较大,应加强管理,以上两种货物不能出现缺货情况。

可以绘成下图,便于直观体现。

由上表可知,规划时可将订单作ABC分类,将005,和004作为重点管理;将产品分类以分区式存储,按各类产品存储单位、存货设定水平的不同,可分级使用拣货设备(三)订单品项数(EN)分析制成表格如下为了更直观绘成下图从图中可以看出货物类别数比较多,单一订单的种类起伏不定,数量不一,主要采用ABC分类法进行重点管理和分级使用拣货设备(四)品项受订次数(IK)分析分析表如下从表中可以看出,对订货次数仍可进行ABC分类,05,15订货次数较多均为14,应计入A类,进行重点管理,将这两项置于方便出货的位置,从而缩短行走和搬运时间。

由于两级分化比较严重,其他的物料可利用ABC法进行再一次分类,其中10,09,06次数较多,应优先靠近出口。

(2)仓库区现有布局数据分析:各类货物在仓库中的占用面积如下表:S=面积(平方米)(3)存在问题分析:货物数量与占地面积百分比分析:1.仓库规划问题:仓库布局中没有考虑到货物的出货量和出货频率,对于出货量大,出货频次高的货物位置的摆放不许到位。

用EIQ分析法分析FH公司线缆仓库布局一、EIQ分析法应用(1)订单量(EQ)分析。

将EQ按照Q量进行排序,如表所示。

EQ分析表E 70122a 70123a 70124a 70127a 70125a 70128a 70127pQ 36186 30313 30053 28597 26054 25762 23108E 70124p 70122p 70125p 70123p 70126a 70128p 70126pQ 21988 19235 17925 15742 13197 9920 7152根据ABC分类法对各订单进行分类,得出:22a,23a,24a的订单比为21.4%,数量比为31.6%,确定为A类订单;27a,25a,28a,27p,24p订单比为35.7%,数量比为41.1%,确定为B类订单;22p,25p,23p,26a,28p,26p的订单比为42.9%,数量比27.3%,确定为C类订单。

通过EQ分析得知,该仓库可将订单分类管理,保证A订单优先处理,保证A订单的订货信息快速准确地传递,以实现合理迅速而迅速的订单分割。

将EQ分析绘成图的形式:EQ分析40000350003000025000EQ分20000析1500010000500070122a70123a70124a70127a70125a70128a70127p70124p70122p70125p70123p70 126a70128p70126p(2)品项数量(IQ)分析。

将IQ按照Q量的大小进行排序,如表所示。

IQ分析表I 005 004 006 009 007 003 001 002Q 154800 40912 28896 23049 17286 16000 11050 6600I 012 013 015 011 010 014 008Q 4350 897.8 701 330 280 50 29根据ABC分类法对各商品进行分类得出:005和004品种比例为13.3%,数量比为64.1%,确定为A类商品;003、006、007、009品种比为26.7%,数量比27.9%,确定为B类商品;001、002、008、010、011、012、013、014、015品种比例为60%,数量比为8%,确定为C类商品。

【精品分享】EIQ分析法在仓储管理中应用分析EIQ分析法在仓储管理中应用分析摘要,EIQ分析法作为现代仓储管理里一种新方法,在提升仓储管理效率,节约成本方面效果显著。

从EIQ分析法的介绍入手,阐述了 EIQ分析法应用步骤,通过案例介绍了 EIQ分析法的应用。

关键词,EIQ分析法,系统规划,仓储管理1引言仓储&为物流功能的两大支柱之一,其效率及效益对于物流管理整体效率及费用有重大影响。

随着经济的发展,人们对物品的需求呈现多品种,小批量的趋势,仓储任务和时间安排越来越充满了不确定性和动态性,EIQ分析法是应对这种新悄况的一种非常有效的方法。

2EIQ分析方介绍EIQ分析是日本权威物流专家铃木震先生通过40多年的实战经验积累,所货品种类Item和数量独创的一种分析方法。

所谓EIQ即是订单件数Entry, Quantity的意义。

即利用E、I、Q这三个物流关键要素,从客户订单的品项、数量与订购次数等方面出发,来研究仓库的需求特性,为仓库提供规划依据。

EIQ的基本思想,在订单汇总统计的基础上,对其订单进行订单量,EQ)、订货品项数,EN)、品项数量,IQ)、品项受订次数,IK)等的统计分析,以获取规划信息。

3EIQ分析法应用步骤3.1订单出货资料的取样根据作业周期和波动幅度确定资料的收集范圉。

可以按日、周或月其至季度为时间范围。

由于不同仓库出货数量的波动较大,单取某1天的数据不具有代表性, 可以根据平时的作业经验在一个周期内多选儿天的数据进行相互比较,并参考1周或1个月的资料去判断仓库在不同季节或不同周期的作业变化情况。

为了适为了适应市场的快速变化,EIQ的资料分析一般以1个月为时间段。

3. 2订单出货资料统讣用于EQ、EX. IQ、IK四个类别的分析。

其中订单量,EQ)分析指单张订单出货数量的分析,订货品项数,EN)分析指单张订单出货品项数的分析,品项数量,IQ)分析指每单一品项出货总数量的分析,品项受订次数,IK)分析指每单一品项出货次数的分析。

【最新精选】fh公司线缆仓库布局优化方案设计FH公司线缆仓库布局优化方案设计1 目的1.对FH公司线缆仓库的使用进行优化布局,提出合理的可行性方案;2.发现和挖掘FH公司线缆仓库存在的有关问题,并进行延伸研究。

2 原理运用EIQ分析法等基础理论对FH公司仓库布局优化方案设计。

3 仓库的EIQ分析3.1 订单量(EQ)分析。

将EQ按照Q量的大小进行排序,如图3-1所示。

表3-1 EQ分析表EQ分析表列1 列2 列3 列4 列5 列6 列7E 70122a 70123a 70124a 70127a 70125a 70128a 70127pQ 36186.2 30313.2 30053.2 28597 26054 25762.2 23108 EQ分析表列8 列9 列10 列11 列12 列13 列14E 70124p 70122p 70125p 70123p 70126a 70128p 70126pQ 21988.2 19234.8 17925 15741.6 13197 9920 7152根据表3-1,我们可以进行ABC分类,A类为E70122a、E70123a、E70124a、E70127a和E70125a。

对于A类订单,要进行重点管理。

为了更直观的了解,可以将其上表绘制成图的形式,如图3-1、3-2所示。

1依据EQ分布图的类型分析,其图标为一般物流配送中心常见模式,由于数量分布具有一定的两极化趋势,可利用ABC做进一步分类处理。

规划时可将订单作ABC分类,对于次数少数量大的订单可以作重点管理。

3.2 品项数量(IQ)分析。

将IQ分析按照Q量的大小进行排序,如表3-2所示。

表3-2 IQ分析表IQ分析表列1 列2 列3 列4 列5 列6 列7 列8I 005 004 006 009 007 003 001 002Q 154800 40912 28898 23049 17285.6 16000 11050 6600 IQ分析表列9 列10 列11 列12 列13 列14 列15I 012 013 015 011 010 014 008Q 4350 897.8 701 330 280 50 29根据表3-2,同样要进行ABC分类,A类为I005。

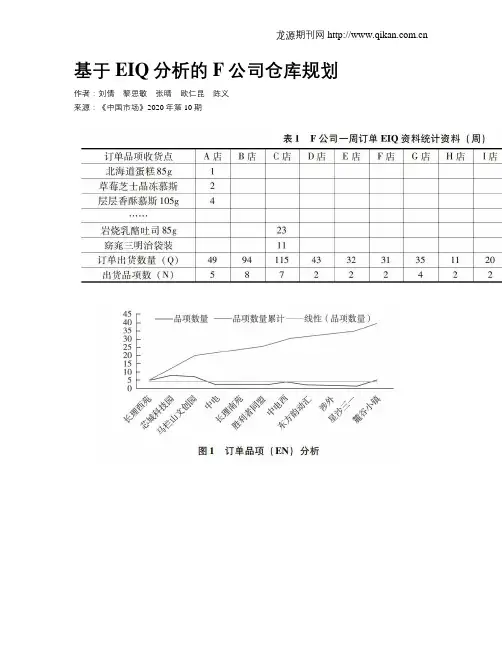

基于EIQ分析的F公司仓库规划作者:刘倩黎思敏张晴欧仁昆陈义来源:《中国市场》2020年第10期[摘要]F公司是一家新生的无人零售便利店公司,虽发展迅速,创新了传统运营模式,但还是存在传统运营模式下的仓库规划不合理、拣货效率低下等问题。

文章根据该公司的门店订单,运用EIQ分析法,为其仓库规划提供更加科学的管理思路和依据。

[关键词]零售便利店;仓库规划;EIQ分析法[DOI] 10.13939/ki.zgsc.2020.10.1691 前言目前,零售便利店市场持续火热的发展。

成品仓库管理是零售便利店运营的重要节点,仓储管理直接影响零售企业的仓库运作效率。

零售便利店如何进一步降低管理运作成本,提高客户满意度实现长远发展显得尤为重要。

为保证零售便利店的长远发展,提高物流仓库运作效率,零售店必须优化仓储拣货系统,优化设计方法主要运用EIQ分析、ABC分析和交叉分析。

通过EIQ分析模型,对配送中心的订单数据进行分析并掌握其规律[1],为零售店的成品仓库的规划布局提供建议,发挥长期的高效益。

2 EIQ分析法EIQ分析是通过“E”“I”“Q”这三个物流关键要素及相关影响因素的分析,发现流通环节物流作业系统运行规律,掌握物流系统的作业特征,以便进行诊断分析物流作业系统存在的问题,加強完善、优化或规划物流设施配置与物流作业方式。

其中,E是指订货件数“order entry”,I是指货品种类“item”,Q是指数量“quantity”。

该理论最早由日本铃木震先生提出,主要是从客户订单的品种、数量和订货次数等方面出发,对配送特性和出货特性进行分析[2]。

EIQ分析的内容主要包括EQ、EN、IQ以及IK四个类别的分析:①EQ分析:分析订单的出货数量;②EN分析:分析订单的出货项数;③IQ分析:分析每一品项(SKU)出货总数量;④IK分析:分析每一品项(SKU)的出货次数。

上述分析类别的重点不一致,针对不同需求采用的分析指标各不相同,文章主要对EN、IQ及IK类别进行研究分析。

《FH公司线缆仓库布局优化方案设计》课程大作业学院: 交通运输与物流学院专业年级: 2009级物流管理成员名单:成员学号:课程: 物流中心规划与管理指导教师:黄由衡目录1.订单量(EQ)分析……………………………………………………2.品项数量(IQ)分析………………………………………………3.订单品项(EN)分析………………………………………………4.品项受订次数(IK)分析…………………………………………5.仓库区现有布局数据分析…………………………………………6. 存在问题分析……………………………………………………7.方案一……………………………………………………………………8.方案二…………………………………………………………9.方案三…………………………………………………………10.提出自选问题并探索……………………………………参考文献……………………一、EIQ分析法应用(1)订单量(EQ)分析。

将EQ按照Q量进行排序,如表所示。

根据ABC分类法对各订单进行分类,得出:22a,23a,24a的订单比为21.4%,数量比为31.6%,确定为A类订单;27a,25a,28a,27p,24p订单比为35.7%,数量比为41.1%,确定为B类订单;22p,25p,23p,26a,28p,26p的订单比为42.9%,数量比27.3%,确定为C类订单。

通过EQ分析得知,该仓库可将订单分类管理,保证A订单优先处理,保证A订单的订货信息快速准确地传递,以实现合理迅速而迅速的订单分割。

为了更加直观的了解,可以将EQ分析绘成图的形式:(2)品项数量(IQ)分析。

将IQ按照Q量的大小进行排序,如表所示。

根据ABC分类法对各商品进行分类得出:005和004品种比例为13.3%,数量比为64.1%,确定为A类商品;003、006、007、009品种比为26.7%,数量比27.9%,确定为B类商品;001、002、008、010、011、012、013、014、015品种比例为60%,数量比为8%,确定为C类商品通过IQ分析得知,该仓库可将商品进行分类分区储存,保证A类商品存货充足且储位固定,储区空间较大,储区位置接近出货口以便出货,并定期查看库存,不应使其出现缺货状况。

基于EIQ模型的仓库布局优化作者:薛晓磊陆志强来源:《物流技术》2017年第02期[摘要]S公司是一家知名的汽车零部件制造商,以该公司原材料仓库为切入点,运用EIQ 模型对其储存物料的性质、类别及出库状态进行分析,其次结合物料的ABC分类原则,找出目前仓库所存在的问题,有针对性地对物料在仓库中的布局进行改善,并优化物料储位解决方案,提高仓库的操作效率,以便能更高效地配合工厂的日常生产,提高企业的经济效益。

[关键词]EIQ;仓库布局;库位[中图分类号]F253 [文献标识码]A [文章编号]1005-152X(2017)02-0137-051引言目前,国内制造业仓库管理特别是汽车零部件供应商的仓库管理还处于起步阶段,原材料入库后的布局管理缺乏有效的科学依据,造成了物料入库后随意堆放,物料出库也没有标准可循,严重影响了仓库的生产效率。

作为制造型企业物料流向的第一个环节,原材料仓库管理是否高效对于提高企业的绩效具有重要意义。

EIQ模型分析是提高仓库运作管理的一个重要分析工具,它主要通过分析物料在仓库内的储存数量和状态,提出优化方案,最终达到改善仓库布局的目的。

2EIQ模型简介和实施流程2.1EIQ模型简介EIQ(Entry,hem,Quantity)模型最早是由日本物流研究所铃木震先生提出并推广的一个物流模型,他从客户订单的数量,品项,订货次数等方面出发,分析物料的入库特性和出库特性,为仓库合理布局提供依据。

以下是EIQ模型中几个主要的数据分析指标。

(1)每张订单的订货品项数量分析(EN)。

订单项数的多少,直接影响到拣货流程和系统的规划,对于拣货存放区面积的大小也有直接的影响。

(2)每张订单的订货数量分析(EQ)。

通过对EQ的分析可以了解订单的基本状况,从而获取客户对产品的需求,分析客户单次订货数量分布。

(3)每个产品的订货数量分析(IQ)。

通过该指标可以看出哪些产品的订货数量较大,哪些订货数量较小,结合ABC分类法,可以对不同的产品定义出不同的上架、储存、下架的策略。

一.对FH公司的EIQ分析1.订单量(EQ)分析。

将EQ按照Q量的大小进行排序,如下表:EQ分析表根据上表和上图,我们进行ABC分类,可将70122a归为A类。

对于A类订单,我们应进行重点的管理;对于70122A这样的客户,Fh公司也应该在销售方面加强管理。

2.品项数量(IQ)分析将IQ分析按照Q量的大小进行排序,如下表IQ分析表根据上表和上图,我们可进行ABC分类,可将I005分为A类,因其订货量相对于其他的货物来说数量很大,公司应对其进行重点管理,确保其货源充足,定期查看库存,确保其不会出现缺货的情况,在仓库中摆放此类产品在出口附近,以方便出货。

3.订单品项数(EN )分析根据发货清单,我们发现单一的订单量基本上都在8中上下浮动,因而,我们可采取分类拣取的作业方式来满足需求,具体如下图:根据上图,我们可看出单一订单的出货种类数较大,货物的类别较多,我们可考虑采用批量拣取的作业方式作业。

4.品项受订次数(IK)分析将Ik分析按照K量的大小进行排序,如表所示从上表和上图中发现,I005,、I009、I010、I006的订货次数较多,运用ABC分类,应将其划归为A类,应进行重点管理,应将这4项放在较方便出货的位置,以缩短行走和搬运的距离和时间。

二.对FH公司现有仓库的布局结构分析对于FH公司现有仓库的布局,主要存在以下的问题:1.规划不合理,对于出货量大,出货频次高的货物位置摆放不当,其布局中没有充分考虑货物的出货量和出货率,只是随便的把货物堆放在一起,致使部分订单量较大或者订货频次较高的货物运送距离过长。

2.仓库中的通道较多,以平面布局的原因致使仓库空间的利用率下降,对于一些小件的物品,应采用货架形式以减少占用的面积。

3.对于不合格品,其存放的位置过于深入,导致当一段时间内的订单中的某些货物没被订购后,或部分不合格品的货物没有尽快的撤走,造成仓库的积压,占用场地。

4.对于某些货物,如011类,其放置位于众多货物中间,而且没有通道直接去领取,导致像这类的货物的拣取困难,浪费时间。

目录FH公司优化方案设计 (2)1.FH公司仓库现状介绍 (2)各个区域的面积数据 (3)2.EIQ分析 (3)IQ分析 (3)IK分析: (5)EQ分析: (6)EN分析: (7)3.优化方案实施 (7)方案一 (8)方案二 (9)4.问题探讨 (12)FH公司优化方案设计1.FH公司仓库现状介绍FH公司随着业务的增加,仓库出现了一下的一些难题:1.规划不合理,对于出货量大,出货频次高的货物位置摆放不当。

仓储布局中没有考虑货物的出货量和出货频率。

2.仓库基本采用平面布局,通道多,场地有限空间利用率低,浪费资源。

3.一段时间订单没有出现过,或者不合格的货物没有尽快从仓库退货、搬走,造成仓位的积压,占用场地。

根据案例中提到的一些问题以及公司一周的发货清单下面进行相关的分析并进行方案的优化。

各个区域的面积数据2.EIQ分析IQ分析各品项IQ占总出货量的比重IQ主要了解各类产品出货量的分布状况,分析产品的重要程度与运量规模。

可用于仓储系统的规划选用、储位空间的估算,并将影响拣货方式及拣货区的规划.它是对仓储规划时影响最为明显的一个因素。

在FH公司的仓位方案优化中最先应该考虑的就是各品项的IQ数值,根据这一数据,进行仓储位置以及规模的调整。

这个方案的特点是:根据上面的IQ分析图我们可以明显看出来量分布趋于两极化,因此要进行进一步的ABC分析:所有种类产品中货物出货量集中在类别不多的几种产品——只有第5种PE,数量特别大,可以单独进行处理。

还有三种——4号钢丝,6号铝带9号缆高在20000以上,其余的大多集中在少量的级别,这些数据有助于仓储规划时,各品项的运量规模以及储位规划选用。

PE要尽量接近出口,其余可以采取寻址型储位——可以更多地依据另外的选址要求(着重看IK)。

IK主要反映单张订单订购量的分布情形,可用于决定订单处理的原则、拣货系统的规划,并将影响出货方式及出货区的规划。

下面进行IK的ABC分析。

基于EIQ模型的仓库布局优化薛晓磊;陆志强【摘要】In this paper, starting with the raw material warehouse of the company S, a famous automotive spare parts manufacturer, we used the EIQ model to analyze the nature, classification and inventory state of the materials in store, then in connection with the ABC classification system, identified the existing problems of the warehouse and at last, presented the corresponding measures for correction and improvement.%S公司是一家知名的汽车零部件制造商,以该公司原材料仓库为切入点,运用EIQ模型对其储存物料的性质、类别及出库状态进行分析,其次结合物料的ABC分类原则,找出目前仓库所存在的问题,有针对性地对物料在仓库中的布局进行改善,并优化物料储位解决方案,提高仓库的操作效率,以便能更高效地配合工厂的日常生产,提高企业的经济效益.【期刊名称】《物流技术》【年(卷),期】2017(036)002【总页数】5页(P137-141)【关键词】EIQ;仓库布局;库位【作者】薛晓磊;陆志强【作者单位】同济大学机械与能源工程学院,上海 201804;同济大学机械与能源工程学院,上海 201804【正文语种】中文【中图分类】F253目前,国内制造业仓库管理特别是汽车零部件供应商的仓库管理还处于起步阶段,原材料入库后的布局管理缺乏有效的科学依据,造成了物料入库后随意堆放,物料出库也没有标准可循,严重影响了仓库的生产效率。

《FH公司线缆仓库布局优化方案设计》课程大作业

学院: 交通运输与物流学院专业年级: 2009级物流管理

课程: 物流中心规划与管理指导教师:黄由衡

目录

1.订单量(EQ)分析……………………………………………………

2.品项数量(IQ)分析………………………………………………

3.订单品项(EN)分析………………………………………………

4.品项受订次数(IK)分析…………………………………………

5.仓库区现有布局数据分析…………………………………………

6. 存在问题分析……………………………………………………

7.方案一……………………………………………………………………

8.方案二…………………………………………………………

9.方案三…………………………………………………………

10.提出自选问题并探索……………………………………

参考文献……………………

一、EIQ分析法应用

(1)订单量(EQ)分析。

将EQ按照Q量进行排序,如表所示。

根据ABC分类法对各订单进行分类,得出:22a,23a,24a的订单比为21.4%,数量比为31.6%,确定为A类订单;

27a,25a,28a,27p,24p订单比为35.7%,数量比为41.1%,确定为B类订单;

22p,25p,23p,26a,28p,26p的订单比为42.9%,数量比27.3%,确定为C类订单。

通过EQ分析得知,该仓库可将订单分类管理,保证A订单优先处理,保证A订单的订货信息快速准确地传递,以实现合理迅速而迅速的订单分割。

为了更加直观的了解,可以将EQ分析绘成图的形式:

将IQ按照Q量的大小进行排序,如表所示。

根据ABC分类法对各商品进行分类得出:005和004品种比例为13.3%,数量比为64.1%,确定为A类商品;

003、006、007、009品种比为26.7%,数量比27.9%,确定为B类商品;

001、002、008、010、011、012、013、014、015品种比例为60%,数量比为8%,确定为C类商品

通过IQ分析得知,该仓库可将商品进行分类分区储存,保证A类商品存货充足且储位固定,储区空间较大,储区位置接近出货口以便出货,并定期查看库存,不应使其出现缺货状况。

为了更加直观的了解,可以将其绘制成图的形式。

从图中可以看出,IQ分布图类型为一般物流配送中心常见模式,由于分布趋于两极化,可利用ABC作进一步分类。

规划时可将订单作ABC分类,将次数少数量大的订单作重点管理;将产品分类以分区式存储,按各分类产品存储单位、存货设定水平的不同,可分级使用拣货设备。

通过对上表的分析,可以看出,货物出货种类较多,但是单一订单的出货种类数波动较大,

累积出货类别数较总出货类别大出数倍,且多于货物总类别数,能够采取批量拣取作业。

(

该仓库005、004和006的总出货量和物品平均单次订货数量均大,拣货系统规划时应分配固定储位,保证较高存货水平,另外为保证其出货,一些先进设备应优先。

007、003和001 的总出货量和物品平均单次订货量均较大,为分类意义不突出的商品,根据商品分类特性归为相应的分类商品中。

011、008、014和010 的总出货量和物品平均单次订货数量均较小,分配弹性储位且货位大小易于调整,通常拣货区和仓储区合并规划以减少多余库存,降低存货水平。

009总出货量大但单日出货量均较小,出货频繁,分配固定储位但采取零星出货方式出货并保持适中的存货水平,总出货量小但拼接单次订货数量较大,分配弹性储位,优先实现机械化,以保证其单次较高的出货量。

将IK(IQ)绘制成下图IK图表分析

由于数量分布两极化,可利用ABC进行进一步分类。

规划时可依产品分类划分储区及储位配置,A类置于较方便出货的位置,或者离出货口较近的位置,以缩短行走距离,此案例货物种类较多,可考虑作为订单分割的依据来分别批量拣货。

二、仓库区现有布局数据分析:包括各类货物在仓库中占用面积; 各类货物出货次数降序排列; 各类货物出货量降序排列;

各类货物在仓库中占用面积的降序排列

各类货物出货量的降序排列

各类货物出货次数的降序排列

三、存在问题分析:包括仓库规划问题; 仓库布局问题; 货位利用问题等。

(1)货物出货量与其对应的仓库面积存在不协调的状况

例如004的出货量为40912,但其对应的仓库面积仅为113.75,而013出货量仅为897.8,其对应的仓库面积为130,像这类仓库出货量与仓库面积不协调的情况在初始方案中不仅有这两处,在此,就不做一一列举了。

(2)仓库布局方面,存在出货量大的品项比出货量小的品项离出口或通道更远的状况

这一点还可以结合IK订货次数来分析,IQ、IK量均大的005理应更靠近出货口和通道,但从图中我们可以看出,IQ、IK量均较小的013相比005更靠近出货口。

根据上述分析

我们将方案的得出进行了三步走的划分

方案一:

在此方案中,我们小组根据仓库面积与其出货量进行对比,将仓库的货物对应的面积进行一一对应得出上图,在这里要特别指出的是,由于005的出货量及出货次数均为最大值,而且其之前在仓库的布局符合对于EIQ数据的分析,所以对005的位置,我们小组采取了不予改动的决定。

方案一特点:将出货量与其对应仓库面积的不合理进行调整,调整后的方案将货物的出货次数与其在原有仓库基础上的对应面积相匹配。

方案二:

在此方案中,我们在方案一的基础之上,将IQ分析引入考虑因素之中,还是将005货物对应仓库作不变化的处理,通过图例我们可以看出,方案二的方案将出货量较大的货物安排在了靠近通道及出口的位置,而对008,010,011,014这四种出货次量及出货次数均非常小的货物进行了合并处理的方式,虽然会造成存取上述货物上的不方便,我们小组经讨论认为,较总体布局的优化来说,这里的结合时有必要的。

方案二特点:结合IQ分析,将货物面积合理的仓库进行位置上的移动,并大胆对出货量最小的四个货物仓库进行合并。

方案三:

方案三,也是我们小组的最终方案,是在结合前两方案的基础之上,特别是第二个方案的基础之上,加入对货物出货次数(IK)的考虑,对第二个方案进行微调,得出最终优化方案。

此方案中,结合010与011的出货次数的对比,将010位置上调至离通道更近的位置;考虑到006的出货量及出货次数,我们小组将006的靠近出货通道的长度加长至14.5M,而对005其中的一个仓库的通道长度进行压缩。

四、提出自选问题并探索。

1、IK和IQ的重要性比较

IK、IQ都对货物的布局位置有重要影响,但在判断时无法对数据进行比较,得出应该以哪项指标为准。

针对此问题,我采取将IQ、IK相结合的方式,得出单次订单的订货数量,通过这一比值,我们可以将两项数据结合。

这样,在IQ、IK两项指标下有增加了一个IQ/IK,在IQ、IK数据发送冲突时,可以引入第三个数据进行参考,做出最终判断。

2、仓库库区的堆积问题研究

库区内仓库应根据库区地理位置、库区面积、气候条件和服务客户、仓库服务功能、作业流程、作业要求、物流动线、运输车辆类型等因素,进行综合分析后,确定仓库的位置、面积与仓库间距离等;并根据当地主风向(特别是雨季主风向)确定仓库的东西或南北走向。

3、仓库通道设计

通道的正确安排及尺寸是影响保管效率的一个关键,作为储区与进出货区的通路,通道的设计应能提供存货正确存取、装卸设备进出的服务区间。

影响通道位置及宽度的因素主要有:通道形式、搬运设备形式、尺寸、产能、回转半径、储存货品的尺寸、与进出口及装卸区的距离、储存的批量尺寸、防火墙的位置、行列空间及柱子间隔、服务区及设备的位置、地板负载能量、电梯及斜道位置以及出入简易的考虑。