注塑模具冷却系统设计原则与共68页

- 格式:ppt

- 大小:6.20 MB

- 文档页数:68

注塑模冷却系统设计原则及结构形式⼀、模具冷却系统设计原则为了提⾼⽣产率,保证制品质量,模具冷却系统设计以保证塑件均匀冷却为基本原则。

具体设计时注意以下⼏点:①冷却⽔孔数量尽量多、尺⼨尽量⼤型腔表⾯的温度与冷却⽔孔的⼤⼩、疏密关系密切。

冷却⽔孔孔径⼤、孔间距⼩,型腔表⾯温度均匀,如图3-9-3所⽰。

②冷却⽔孔⾄型腔表⾯距离要适宜孔壁离型腔的距离要适宜,⼀般⼤于10mm,常⽤12~15mm。

太近,型腔表⾯温度不均匀,参见图3-9-3d ;太远,热阻⼤,冷却效率低。

当塑件壁厚均匀时,各处冷却⽔孔与型腔表⾯的距离最好相同,如图3-9-4,a⽐b好。

当塑件壁厚不均匀时,厚壁处冷却⽔通道要适当靠近型腔,如图3-9-4,c⽐d好。

③⽔料并⾏,强化浇⼝处的冷却成型时⾼温的塑料熔体由浇⼝充⼊型腔,浇⼝附近模温较⾼、料流末端温度较低。

将冷却⽔⼊⼝设在浇⼝附近,使冷却⽔总体流向与型腔内物料流向趋于相同(⽔料并⾏),冷却⽐较均匀。

④⼊⽔与出⽔的温差不可过⼤如果⼊⽔温度和出⽔温度差别太⼤,会使模具的温度分布不均。

为取得整个制品⼤致相同的冷却速度,需合理设置冷却⽔通道的排列形式,减⼩⼊出⽔温差。

如图3-9-6,a形式会使⼊⽔与出⽔的温差⼤,b形式相对较好。

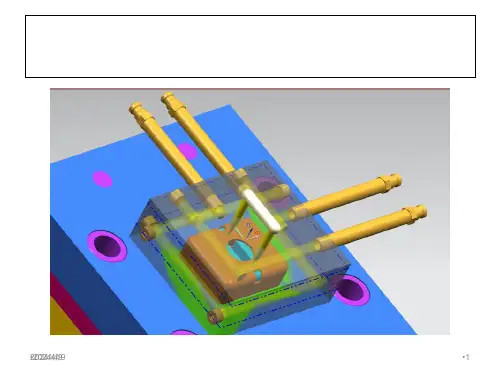

⑤冷却⽔孔布置要合理冷却⽔通道尽可能按照型腔形状布置,塑件的形状不同,冷却⽔道位置也不同,例如:图3-9-9:扁平塑件,侧⾯进浇。

动定模均距型腔等距离钻孔。

图3-9-10 :浅壳类塑件定模钻孔、动模组合型芯铣槽。

图3-9-11:中等深度壳类塑件。

凹模距型腔等距离钻孔,凸模钻斜孔得到和塑件形状类似的回路。

图3.9 1:深腔制品。

凸凹模均采⽤组合式,车螺旋槽冷却,从中⼼进⽔,在端⾯(浇⼝处)冷却后沿环绕成型零件的螺旋形⽔道顺序流出模具。

⑥冷却⽔道要便于加⼯装配冷却⽔道结构设计必须注意其加⼯⼯艺性,要易于加⼯制造,尽量采⽤钻孔等简单加⼯⼯艺。

对于镶装组合式冷却⽔道还要注意⽔路密封,防⽌冷却⽔漏⼊型腔造成型腔锈蚀。

注塑模冷却系统设计一、冷却系统原理冷却系统的设计原则包括以下几点:1.均匀冷却:冷却通道应布置得均匀,确保注塑模腔内的温度分布均匀,避免产生缺陷。

2.高效冷却:冷却通道应尽可能靠近模具表面,并减小冷却通道的截面积,以增加冷却介质对模具的冷却效果,提高生产效率。

3.多角度冷却:在模具中设置多个冷却通道,使冷却介质能够从不同的角度覆盖模具表面,提高冷却效果。

4.控制温度:通过合理设置冷却通道的长度、截面积和数量等参数,控制注塑模的冷却速度,确保产品达到理想的尺寸和性能。

二、冷却系统设计流程1.模具结构分析:根据产品的形状和尺寸,对模具进行结构分析,确定冷却通道的位置和数量。

2.冷却通道设计:根据模具结构,设计冷却通道的形状、截面积和长度等参数。

一般来说,冷却通道应尽量靠近模具表面,避免过于接近模腔导致冷却效果不佳。

3.冷却通道布置:根据模具结构和产品的需求,合理布置冷却通道的位置和数量。

通常情况下,冷却通道应均匀分布在模具的各个部位,并且覆盖整个模具表面。

4.冷却介质选型:选择合适的冷却介质,通常是冷水。

冷却介质的选择应考虑到模具材料的热导率、流动性以及生产环境等因素。

5.防止冷却死角:在冷却系统设计中,应尽量避免冷却死角的产生。

冷却死角是指冷却介质在注塑模内积聚,无法很好地冷却模具的局部区域。

为了避免冷却死角,可以设置细小的冷却通道或者采用多角度冷却。

三、冷却系统优化方面为了进一步提高冷却系统的效果,可以从以下几个方面进行优化:1.模腔温度分析:利用模具流动分析软件,对模腔的温度分布进行分析,找出温度较高或较低的区域,并针对性地调整冷却通道的布置。

2.冷却介质控制:通过对冷却介质的输送速度、温度和压力等参数进行控制,进一步提高冷却效果。

3.冷却材料选择:选择具有较好导热性能的冷却材料,如铜合金等,以提高冷却效果。

4.模具表面处理:在模具表面进行特殊处理,如磨削、喷砂等,增加表面的热传导性,提高冷却效果。

塑胶模具冷却系统设计一、背景介绍塑胶模具冷却系统是塑胶加工过程中非常重要的一部分,它直接影响到产品的质量和生产效率。

冷却系统的设计需要考虑多个因素,例如冷却介质的选择、冷却管道的布局、冷却器的尺寸和数量等。

本文将详细介绍塑胶模具冷却系统的设计原则和注意事项。

二、设计原则和注意事项1.冷却介质的选择:冷却介质常用的有水、油和空气等。

水是最常用的冷却介质,因为其传热效果好且成本低廉。

同时,水的导热性好,容易控制温度。

油和空气则适用于一些特殊的加工需求,如高温或高速冷却。

2.冷却管道的布局:冷却管道的布局应尽可能均匀地分布在模具的各个部位,确保每个产品的冷却效果一致。

同时,冷却管道的直径也需要根据冷却介质的流量和速度来确定。

3.冷却器的尺寸和数量:冷却器的尺寸和数量应根据模具的尺寸和冷却需求来确定。

一般来说,冷却器的数量越多,冷却效果越好。

另外,冷却器的尺寸也需要考虑冷却介质的流量和温度。

4.管道和冷却器的材质选择:管道和冷却器的材质应具有良好的导热性和抗腐蚀性。

常用的材质有铜、铝和不锈钢等。

同时,材质的选择也需要考虑成本和耐用性等方面。

5.控制冷却温度:冷却温度的控制对产品的成型质量有直接影响。

应根据具体产品的要求来确定冷却温度。

一般来说,温度过低会导致产品收缩过大,而温度过高则会导致产品变形。

6.检测和维护:冷却系统应配备温度传感器和压力传感器等装置,对冷却效果进行实时监测。

同时,冷却系统还需要进行定期的清洗和维护,确保其正常运行和延长使用寿命。

三、冷却系统设计实例以注塑模具为例,冷却系统的设计可以按照以下步骤进行:1.确定冷却介质的选择:一般使用水作为冷却介质,因为其成本低廉且传热效果好。

2.根据模具的尺寸和形状设计冷却管道的布局:确保冷却管道能够均匀地覆盖整个模具,并避免冷却死角。

3.根据冷却需求选择冷却器的尺寸和数量:根据模具的尺寸和冷却需求,选择合适的冷却器尺寸和数量。

4.选择合适的管道和冷却器材质:选择具有良好导热性和抗腐蚀性的材质,如不锈钢。

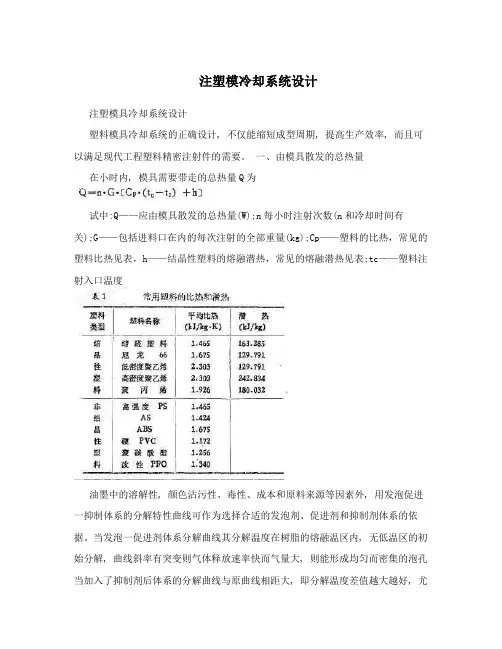

注塑模冷却系统设计注塑模具冷却系统设计塑料模具冷却系统的正确设计, 不仅能缩短成型周期, 提高生产效率, 而且可以满足现代工程塑料精密注射件的需要。

一、由模具散发的总热量在小时内, 模具需要带走的总热量Q为试中:Q——应由模具散发的总热量(W);n每小时注射次数(n和冷却时间有关);G——包括进料口在内的每次注射的全部重量(kg);Cp——塑料的比热,常见的塑料比热见表,h——结晶性塑料的熔融潜热,常见的熔融潜热见表;tc——塑料注射入口温度油墨中的溶解性, 颜色沾污性、毒性、成本和原料来源等因素外, 用发泡促进一抑制体系的分解特性曲线可作为选择合适的发泡剂、促进剂和抑制剂体系的依据。

当发泡一促进剂体系分解曲线其分解温度在树脂的熔融温区内, 无低温区的初始分解, 曲线斜率有突变则气体释放速率快而气量大, 则能形成均匀而密集的泡孔当加入了抑制剂后体系的分解曲线与原曲线相距大, 即分解温度差值越大越好, 尤其不能有低的初始分解, 并且在树脂熔融温区中释放气体量最小, 这样的体系为化学压花效果最好, 如图的曲线与不同抑制剂在压花时效果不同, 故抑制剂可控制压花过程根据体系的八分解特性曲线的分析找到了以为发泡剂, 为促进剂和为抑制剂的发泡材料的发泡促进一抑制体系, 并提出了适宜的配方和工艺, 制得了发泡材料的化学压花样品, 凹凸差约为毫米。

二、塑料制件的冷却时间塑料制件的冷却实际上在充模开始的瞬间就同时发生了。

设塑料制件壁厚中心温度到达塑料粘流态温度的最低限时塑料停止流动, 则可以得出塑料充模时间的极限流动时间式中—塑料熔体充模时的极限流动时间幻, t—塑料制件的最小壁厚,a一一塑料的热扩张系数, 常用塑料的热扩张系数见表实际上, 可以把塑料热变形温度定为模具温度的上限, 塑料粘流温度的下限定为熔体停止流动的温度, 这样, 我们可以认为塑料充模时的极限流动时间也是塑料制件冷却时间的一部分, 由于, 以后就可以认为塑料已完全充满型腔, 所以可以作以下假设:1、塑料制件侧面冷却不计, 即为一维导热。

注塑模具冷却水路设计一、冷却系统的设计原则1.均匀性原则:冷却水应能均匀地覆盖整个模具表面,保证模具各部位的冷却效果一致,避免出现局部过热或过冷的现象。

2.高效性原则:冷却水应尽可能快速地吸收模具上的热量,提高冷却速度,并迅速排出,以提高生产效率。

3.经济性原则:冷却系统的设计应尽量减少冷却水的流量和能耗,降低生产成本。

4.安全性原则:冷却系统的设计应考虑防止冷却水泄漏、烫伤操作人员等安全问题。

二、冷却水路的布置方式1.双水路布置:常用的冷却水路设计方式是双水路布置,即将进水和出水管道分开设置。

进水管道和出水管道应相对布置,使冷却水能够充分覆盖模具的表面,使冷却效果更好。

2.直线布置:冷却水路一般采用直线布置,以迅速传递模具表面的热量,提高冷却效果。

直线布置的冷却水路应尽量减少弯头和弯管,以降低水流阻力。

3.弯头布置:当模具的形状不规则或空间有限时,可以采用弯头布置的冷却水路,使冷却水能够覆盖到模具的各个部位。

但是,弯头布置会增加水流阻力,影响冷却效果,所以应尽量减少弯头的数量。

4.分级布置:对于大型模具或需要长时间注塑的产品,可以采用分级布置的冷却水路,将冷却水路分为多段,以提高冷却效果。

三、冷却水路的设计步骤1.根据产品的形状和结构,确定冷却水路的布置方式,包括进水管道和出水管道的位置和数量。

2.根据模具的尺寸和材料,计算冷却水路的长度和直径,并确定冷却水的流量和压力。

3.选择合适的冷却水路元件,如水管、弯头、分流装置等,并计算和确定它们的尺寸和数量。

4.验算冷却水路的设计是否符合要求,包括冷却水的流速、流量、冷却时间等。

5.根据模具的具体情况,设计冷却水路的进水和出水管道的接口,确保冷却水能够顺利流入和排出。

6.绘制冷却水路的详细图纸,包括冷却水路的布置、元件的尺寸和位置等。

四、注意事项1.冷却水路的布置应尽量远离模具的加热部位,避免冷却水的温度受到影响。

2.冷却水路的材料应选择耐腐蚀的材料,如不锈钢、铜等,以防止冷却水对模具的腐蚀。

模具冷却系统设计原则设计冷却系统需要考虑模具的具体结构、塑件的尺寸和壁厚、镶块的位置、熔接痕的产生位置等。

不均匀的冷却会使制品表面光泽不一,出模后产生热变形。

由于模具上各种孔(顶杆孔、型芯孔、镶块接缝等)的限制,只能在满足结构设计的情况下开设冷却水设计冷却系统需要考虑模具的具体结构、塑件的尺寸和壁厚、镶块的位置、熔接痕的产生位置等。

不均匀的冷却会使制品表面光泽不一,出模后产生热变形。

由于模具上各种孔(顶杆孔、型芯孔、镶块接缝等)的限制,只能在满足结构设计的情况下开设冷却水设计冷却系统需要考虑模具的具体结构、塑件的尺寸和壁厚、镶块的位置、熔接痕的产生位置等。

不均匀的冷却会使制品表面光泽不一,出模后产生热变形。

由于模具上各种孔(顶杆孔、型芯孔、镶块接缝等)的限制,只能在满足结构设计的情况下开设冷却水设计冷却系统需要考虑模具的具体结构、塑件的尺寸和壁厚、镶块的位置、熔接痕的产生位置等。

不均匀的冷却会使制品表面光泽不一,出模后产生热变形。

由于模具上各种孔(顶杆孔、型芯孔、镶块接缝等)的限制,只能在满足结构设计的情况下开设冷却水设计冷却系统需要考虑模具的具体结构、塑件的尺寸和壁厚、镶块的位置、熔接痕的产生位置等。

不均匀的冷却会使制品表面光泽不一,出模后产生热变形。

由于模具上各种孔(顶杆孔、型芯孔、镶块接缝等)的限制,只能在满足结构设计的情况下开设冷却水设计冷却系统需要考虑模具的具体结构、塑件的尺寸和壁厚、镶块的位置、熔接痕的产生位置等。

不均匀的冷却会使制品表面光泽不一,出模后产生热变形。

由于模具上各种孔(顶杆孔、型芯孔、镶块接缝等)的限制,只能在满足结构设计的情况下开设冷却水。