煤油共炼

- 格式:doc

- 大小:25.50 KB

- 文档页数:5

煤油共炼技术的研究现状煤油共炼技术是一种通过混合不同种类的原油来生产高质量煤油的方法。

随着全球煤油需求的不断增长,煤油共炼技术的研究和应用逐渐成为当前炼油工业的热点。

本文将对煤油共炼技术的研究现状进行分析和探讨。

1. 煤油共炼技术的原理与意义煤油共炼技术是指将不同种类的原油在炼油装置中混合加工,通过调节加工参数,使得煤油产品的性能达到或超过单种原油加工的产品。

这种技术的应用可以提高炼油企业的生产效率,减少原油加工的成本,同时还能够生产更高质量的煤油产品,满足市场需求。

目前煤油共炼技术的研究主要集中在以下几个方面:(1)原料油种类与比例的优化。

如何选择不同种类原油的比例,使得混合后的原料油更加适合煤油的加工,是煤油共炼技术研究的重要方向之一。

(2)共炼过程的工艺优化。

通过调节共炼过程的温度、压力、反应时间等参数,提高煤油产品的收率和质量,降低能耗,是当前煤油共炼技术研究的重要内容。

(3)煤油产品的性能评价与改进。

煤油产品的性能包括密度、粘度、凝固点等多个指标,如何通过共炼技术改进煤油产品的性能,提高其市场竞争力,也是研究的重要方向。

在煤油共炼技术的研究过程中,研究人员通过实验室试验和工业应用实践,取得了一些进展。

美国埃克森美孚公司在煤油共炼技术方面积累了丰富的经验,通过研究不同种类原油的混合比例与加工参数,成功地实现了对混合原料油的高效利用,降低了成本,提高了煤油产品的质量。

中国石化集团也在煤油共炼技术方面开展了一系列研究工作,通过工艺改进和技术创新,提高了煤油产品的市场竞争力,取得了良好的经济效益。

随着全球煤油需求的不断增长,煤油共炼技术的应用前景十分广阔。

一方面,煤油共炼技术可以提高炼油企业的竞争力,降低生产成本,实现可持续发展;煤油共炼技术还可以减少对原油资源的依赖,降低对环境的影响,具有重要的社会意义。

煤油共炼技术的研究和应用将在未来得到更广泛的关注和推广。

煤油共炼技术的研究现状表明,这项技术在提高炼油企业经济效益、资源利用效率、环境保护等方面具有重要的意义和价值。

煤炭液化原理及工艺概述[摘要]介绍了煤炭液化的方法、原理和国内外研究发展概况,指出我国发展煤炭液化技术,实现煤炭液化工业化生产,是保持煤炭工业可持续发展、确保中国能源战略安全、优化能源结构、解决石油短缺、减少环境污染的一条重要途径。

[关键词]煤炭液化技术;间接液化;直接液化中图分类号:tu245 文献标识码:a 文章编号:1009-914x(2013)13-0301-021 概述世界范围内,能源主要由煤炭、石油、天然气、核电、水电等构成,其中石油与煤炭占世界能源消耗的66%,勘探资料表明,按能量计算,全世界煤的可开采量相当于石油资源的10倍。

我国石油、天然气资源较为贫乏,煤炭资源比较丰富。

随着国民经济的持续快速发展,我国的石油消费量逐年增加,同时由于近年来国际石油价格大幅度上涨,石油供需矛盾日趋严峻。

石油作为一种重要的战略物资,对外依存度越大,风险也就越大;加上国际油价的不断攀升,直接影响到国民经济的发展危及到中国的能源战略安全。

在我国,煤炭的利用主要是通过直接燃烧,平均热能利用率仅为30%左右,并且导致了大气污染、酸雨及温室效应等,造成了严重的能源浪费和环境污染。

把煤炭转化为高效、清洁和使用方便的新型燃料势在必行。

煤炭液化是通过化学加工过程把煤炭转化为液体产品的技术,是优质洁净的液体燃料。

因此,为促进能源与环境协调发展,摆脱对石油的依赖和减少煤炭利用造成的环境污染,为了提高煤炭热能利用率,发挥煤炭资源优势,发展煤炭液化技术,实现煤炭液化工业化生产,已成为保障我国能源供应安全、促进经济可持续发展的战略举措。

2 煤炭液化技术的方法和原理通过脱碳和加氢,煤炭可以直接或间接转化成液体燃料,一种方法是焦化或热解,另一种方法是液化。

煤炭液化是将煤经化学加工转化成洁净的便于运输和使用的液体燃料、化学品或化工原料的一种先进的洁净煤技术。

煤炭液化方法包括直接液化、间接液化和共同液化。

2.1 直接液化技术在直接液化过程中,煤的大分子结构首先受热分解,而使煤分解成以结构单元缩合芳烃为单个分子的独立的自由基碎片。

】

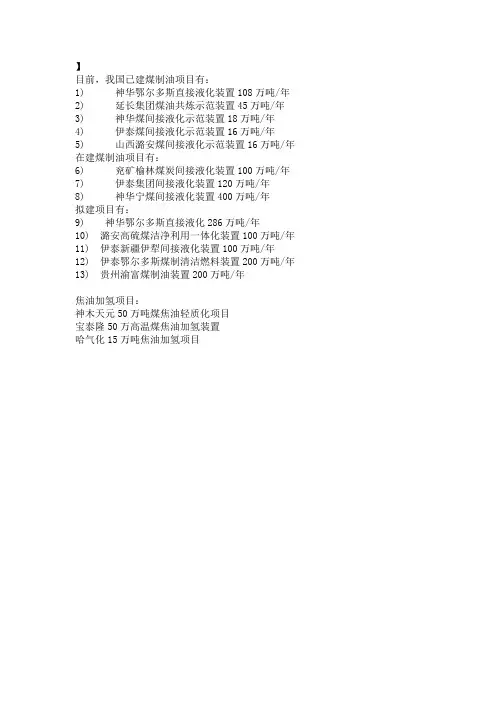

目前,我国已建煤制油项目有:

1) 神华鄂尔多斯直接液化装置108万吨/年

2) 延长集团煤油共炼示范装置45万吨/年

3) 神华煤间接液化示范装置18万吨/年

4) 伊泰煤间接液化示范装置16万吨/年

5) 山西潞安煤间接液化示范装置16万吨/年在建煤制油项目有:

6) 兖矿榆林煤炭间接液化装置100万吨/年

7) 伊泰集团间接液化装置120万吨/年

8) 神华宁煤间接液化装置400万吨/年

拟建项目有:

9) 神华鄂尔多斯直接液化286万吨/年

10) 潞安高硫煤洁净利用一体化装置100万吨/年

11) 伊泰新疆伊犁间接液化装置100万吨/年

12) 伊泰鄂尔多斯煤制清洁燃料装置200万吨/年

13) 贵州渝富煤制油装置200万吨/年

焦油加氢项目:

神木天元50万吨煤焦油轻质化项目

宝泰隆50万高温煤焦油加氢装置

哈气化15万吨焦油加氢项目。

煤油共炼技术的研究现状煤油共炼技术是一种将不同类型的煤制成煤油的技术。

与传统方法相比,煤油共炼技术具有更高的能源效率和更低的环境影响。

在过去的几年里,这项技术已经取得了一些重要的进展,但仍然面临着一些挑战和限制。

本文将对煤油共炼技术的研究现状进行综述,包括其原理、发展历程、主要研究方向和未来发展趋势等方面。

在煤油共炼技术中,煤是通过热解和裂解来生产煤油。

在这个过程中,煤可以被转化成一系列不同的产品,包括液体燃料、炼焦煤和化学品等。

与传统的煤制油技术相比,煤油共炼技术具有更高的能源效率和更低的碳排放。

由于煤油共炼技术可以利用低品位煤,因此可以避免对高品位煤资源的过度使用,从而有助于保护煤资源。

煤油共炼技术的研究主要集中在以下几个方面。

研究人员致力于开发更高效、更环保的煤油共炼技术。

他们试图通过改进反应条件、提高催化剂的活性和选择更合适的煤种等方法来提高煤油共炼技术的能源效率和减少其环境影响。

研究人员也在探索如何利用煤油共炼技术生产更多种类的产品。

他们试图开发更多新型的煤油共炼产品,并探索这些产品在各个领域的应用前景。

研究人员还在努力降低煤油共炼技术的成本,以提高其商业可行性。

尽管煤油共炼技术已经取得了一些重要的进展,但它仍然面临着一些挑战和限制。

由于煤油共炼技术需要使用高温高压条件,因此对设备和材料的要求比较高。

煤油共炼技术的装备成本很高,这是制约其商业化的主要因素之一。

煤油共炼技术的产物中可能含有一些有毒有害物质,需要做进一步的处理,这也增加了成本和投入。

煤油共炼技术产生的废水和废气等环境问题也是研究人员需要解决的难题。

为了克服这些挑战,研究人员正在进行积极的努力。

他们试图开发更加环保的煤油共炼技术,包括改进废气处理技术、开发新型的催化剂和寻找更加环保的生产工艺等。

他们也在努力降低煤油共炼技术的成本,以提高其商业化的可行性。

政府和企业也在提供资金支持和政策扶持,以促进煤油共炼技术的发展和应用。

在未来,煤油共炼技术有望取得更大的发展。

煤油共炼技术的研究现状煤油是一种重要的能源,具有广泛的用途。

煤油的生产主要通过石油加工和煤制油两种方式进行,其中煤制油是一种重要的替代能源生产方法。

煤制油是将煤炭转化为燃料油的过程,可以分为煤气化和合成两个阶段。

煤气化是将煤炭中的有机物转化为可燃气体的过程,通过热解或氧化反应将煤炭转化为一氧化碳和氢气。

合成是利用合成气体(一氧化碳和氢气的混合物)进行催化反应,生成煤制油产品。

煤油共炼技术是将煤油与其他石油产品一起在炼油厂中进行加工的方法,可以有效利用资源,提高产品的附加值。

煤油共炼技术在炼油工艺中引入了煤油,通过调整生产参数,使煤油与其他石油产品一起进行炼制,最终得到符合市场需求的产品。

煤油共炼技术的研究在国内外都取得了一定的进展。

国外研究主要集中在煤油与原油的共炼技术,通过改变反应条件和催化剂的选择,使煤油与原油在炼油过程中进行共炼。

国内研究主要集中在煤油与其他石油产品的共炼技术,通过改变原料比例、反应条件和催化剂的选择,实现煤油与其他石油产品的共同炼制。

二、煤油共炼技术的优势和挑战三、煤油共炼技术的未来发展方向煤油共炼技术的未来发展方向主要包括以下几个方面。

一是进一步加强煤油共炼技术的研究,提高煤油与其他油品的共炼效果,减少能源消耗和环境污染。

二是推进煤油共炼技术在工业中的应用,加大对煤油共炼技术的支持力度,推动其在工业生产中的广泛应用。

三是加强政策引导,制定相关政策和标准,鼓励企业开展煤油共炼技术的研究和应用。

四是加强国际合作,共享煤油共炼技术的研究成果,推动煤油共炼技术的国际化发展。

煤油共炼技术在煤制油领域具有重要的研究价值和应用前景。

未来需要加强煤油共炼技术的研究,推动其在工业中的应用,促进煤油共炼技术的发展和应用。

需要加大政策支持和国际合作力度,为煤油共炼技术的发展提供有力的保障。

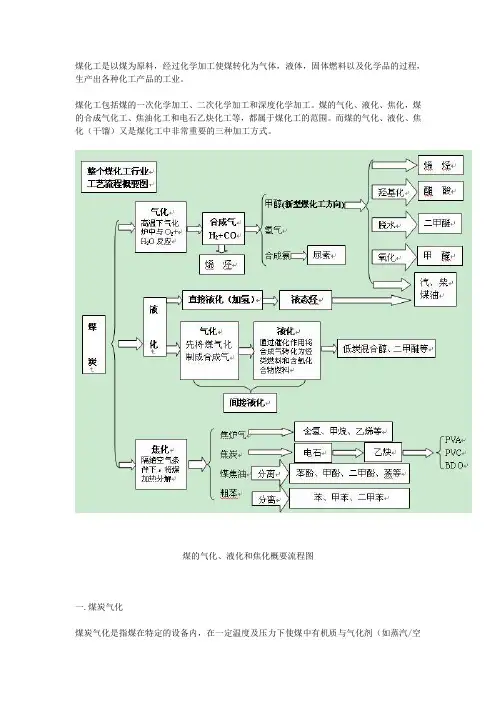

煤化工是以煤为原料,经过化学加工使煤转化为气体,液体,固体燃料以及化学品的过程,生产出各种化工产品的工业。

煤化工包括煤的一次化学加工、二次化学加工和深度化学加工。

煤的气化、液化、焦化,煤的合成气化工、焦油化工和电石乙炔化工等,都属于煤化工的范围。

而煤的气化、液化、焦化(干馏)又是煤化工中非常重要的三种加工方式。

煤的气化、液化和焦化概要流程图一.煤炭气化煤炭气化是指煤在特定的设备内,在一定温度及压力下使煤中有机质与气化剂(如蒸汽/空气或氧气等)发生一系列化学反应,将固体煤转化为含有CO、H2、CH4等可燃气体和CO2、N2等非可燃气体的过程。

煤的气化的一般流程图煤炭气化包含一系列物理、化学变化。

而化学变化是煤炭气化的主要方式,主要的化学反应有:1、水蒸气转化反应C+H2O=CO+H22、水煤气变换反应CO+ H2O =CO2+H23、部分氧化反应C+0.5 O2=CO4、完全氧化(燃烧)反应C+O2=CO25、甲烷化反应CO+2H2=CH46、Boudouard反应C+CO2=2CO其中1、6为放热反应,2、3、4、5为吸热反应。

煤炭气化时,必须具备三个条件,即气化炉、气化剂、供给热量,三者缺一不可。

煤炭气化按气化炉内煤料与气化剂的接触方式区分,主要有:1) 固定床气化:在气化过程中,煤由气化炉顶部加入,气化剂由气化炉底部加入,煤料与气化剂逆流接触,相对于气体的上升速度而言,煤料下降速度很慢,甚至可视为固定不动,因此称之为固定床气化;而实际上,煤料在气化过程中是以很慢的速度向下移动的,比较准确的称其为移动床气化。

2) 流化床气化:它是以粒度为0-10mm的小颗粒煤为气化原料,在气化炉内使其悬浮分散在垂直上升的气流中,煤粒在沸腾状态进行气化反应,从而使得煤料层内温度均一,易于控制,提高气化效率。

3) 气流床气化。

它是一种并流气化,用气化剂将粒度为100um以下的煤粉带入气化炉内,也可将煤粉先制成水煤浆,然后用泵打入气化炉内。

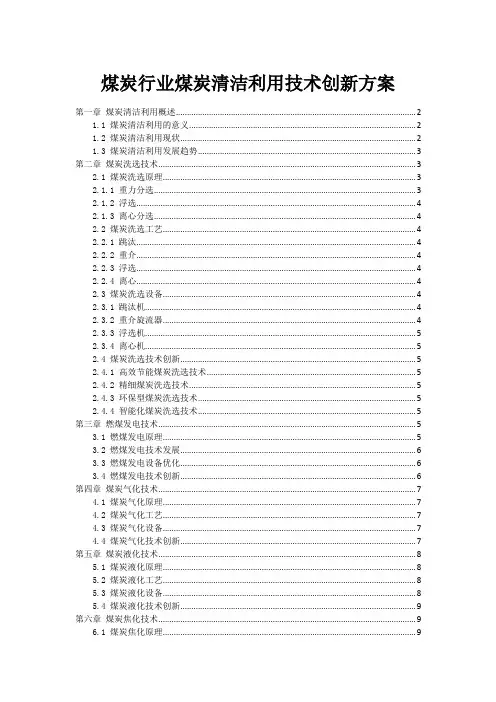

煤炭行业煤炭清洁利用技术创新方案第一章煤炭清洁利用概述 (2)1.1 煤炭清洁利用的意义 (2)1.2 煤炭清洁利用现状 (2)1.3 煤炭清洁利用发展趋势 (3)第二章煤炭洗选技术 (3)2.1 煤炭洗选原理 (3)2.1.1 重力分选 (3)2.1.2 浮选 (4)2.1.3 离心分选 (4)2.2 煤炭洗选工艺 (4)2.2.1 跳汰 (4)2.2.2 重介 (4)2.2.3 浮选 (4)2.2.4 离心 (4)2.3 煤炭洗选设备 (4)2.3.1 跳汰机 (4)2.3.2 重介旋流器 (4)2.3.3 浮选机 (5)2.3.4 离心机 (5)2.4 煤炭洗选技术创新 (5)2.4.1 高效节能煤炭洗选技术 (5)2.4.2 精细煤炭洗选技术 (5)2.4.3 环保型煤炭洗选技术 (5)2.4.4 智能化煤炭洗选技术 (5)第三章燃煤发电技术 (5)3.1 燃煤发电原理 (5)3.2 燃煤发电技术发展 (6)3.3 燃煤发电设备优化 (6)3.4 燃煤发电技术创新 (6)第四章煤炭气化技术 (7)4.1 煤炭气化原理 (7)4.2 煤炭气化工艺 (7)4.3 煤炭气化设备 (7)4.4 煤炭气化技术创新 (7)第五章煤炭液化技术 (8)5.1 煤炭液化原理 (8)5.2 煤炭液化工艺 (8)5.3 煤炭液化设备 (8)5.4 煤炭液化技术创新 (9)第六章煤炭焦化技术 (9)6.1 煤炭焦化原理 (9)6.2 煤炭焦化工艺 (9)6.3 煤炭焦化设备 (10)6.4 煤炭焦化技术创新 (10)第七章煤炭脱硫技术 (10)7.1 煤炭脱硫原理 (10)7.2 煤炭脱硫工艺 (11)7.3 煤炭脱硫设备 (11)7.4 煤炭脱硫技术创新 (11)第八章煤炭脱硝技术 (12)8.1 煤炭脱硝原理 (12)8.2 煤炭脱硝工艺 (12)8.3 煤炭脱硝设备 (12)8.4 煤炭脱硝技术创新 (13)第九章煤炭脱碳技术 (13)9.1 煤炭脱碳原理 (13)9.2 煤炭脱碳工艺 (13)9.3 煤炭脱碳设备 (13)9.4 煤炭脱碳技术创新 (14)第十章煤炭清洁利用政策与产业布局 (14)10.1 煤炭清洁利用政策概述 (14)10.2 煤炭清洁利用政策体系 (14)10.3 煤炭清洁利用产业布局 (15)10.4 煤炭清洁利用产业发展趋势 (15)第一章煤炭清洁利用概述1.1 煤炭清洁利用的意义煤炭作为我国主要的能源来源,其清洁利用对于国家能源安全、环境保护以及经济社会发展具有重要意义。

不同原料油在油煤共炼反应结果中的影响胡金余,李增勃,郭彦新,韩智发(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西西安710075)摘要:文中通过悬浮床加氢装置对不同原料油进行加氢裂化试验研究,分别考察以FCC油浆、DCC油浆为基础原料油,并以常压渣油、减压渣油和蒽油作为补充原料油,与煤共炼加氢反应效果的研究,结果表明:溶剂油中蒽油掺入量提高,单位质量煤转化率和沥青转化率也会增加,轻质油收率小幅度增加。

常压渣油和减压渣油掺入量的比例提高,轻质油收率增加,单位质量煤转化率和沥青质转化率会降低。

关键词:常压渣油;减压渣油;蒽油;油煤共炼中图分类号:TQ522.6文献标识码:A文章编号:1671-4962(2024)02-0026-04Influence of different raw oil on the oil-coal mixing reactionHu Jinyu,Li Zengbo,Guo Yanxin,Han Zhifa(Hydrocarbon High-efficiency Utilization Technology Research Center,Shaanxi Yanchang Petroleum(Group)Co.,Ltd.,Xi'an 710075,China)Abstract:This paper carried out the hydrocracking experiments on different raw oil in a suspended bed hydrogenation unit to investigate the hydrogenation reaction effect of FCC slurry and DCC slurry as base raw oil and atmospheric residual oil,vacuum residual oil and anthracene oil as supplementary raw oil.The results showed that,with the increase of anthracene oil incorporation in solvent oil,the conversion rate of coal and asphalt per unit mass will also increase,and the yield of light oil will increase slightly.With the increase of the proportion of atmospheric residue and vacuum residue,the yield of light oil will increase,and the conversion rate of coal and asphaltene per unit mass will decrease.Keywords:atmospheric residue;vacuum residue;anthracene oil;oil-coal mixing煤油共炼过程中,对煤进行清洁化加工的同时,也实现了重油的轻质化加工。

煤油共炼技术的研究现状煤油是指从煤炭中提取的液态燃料,具有高热值、稳定性好等优点,被广泛应用于航空燃料、化工原料、轻质燃油等领域。

煤油共炼技术是指在炼油过程中将煤油与其他原料一起加工,以提高煤油产量、品质及经济效益的技术。

煤油共炼技术的研究目前处于不断探索和发展的阶段。

下面将从原料选择、炼油工艺及催化剂研究等方面进行介绍。

对于煤油共炼技术的原料选择,主要考虑两个方面,一是原料的可获得性及价格,二是原料的炼制特性及对成品产品的影响。

目前常用的原料有石脑油、重整油、轻解油等。

石脑油具有较高的煤油产率,但由于其含硫量较高,会对煤油品质造成一定影响。

重整油在供给方面较为稳定,但由于其饱和度较高,需要进一步脱硫处理。

轻解油产率较低,但其饱和度和含硫量较小,可用于提高煤油品质。

未来的研究中可能会选择更加丰富的原料,以扩大煤油的产量。

在煤油共炼技术的炼油工艺方面,常用的炼油工艺包括催化裂化、加氢裂化、氢化处理等。

催化裂化工艺是最为常见和成熟的工艺,通过添加催化剂,使油品在高温下裂解为较低碳链的产品,煤油可以作为副产物得到。

加氢裂化和氢化处理是在催化裂化的基础上增加了氢气的处理工艺,可进一步提高产品的品质。

还有非传统炼油工艺如转化炉裂化技术、有源催化炉技术等也在被研究和应用。

煤油共炼技术中催化剂的研究也是重要的一环。

催化剂在煤油炼制过程中起到催化反应、降低能量活化度、调控反应速率等作用。

目前常用的催化剂有沸石催化剂、金属氧化物催化剂、负载型催化剂等。

为了提高催化剂的活性和稳定性,研究者们一直致力于开发更为高效的催化剂。

常见的提升催化剂性能的方法包括改变活性组分的类型和含量、调控催化剂的结构和孔道结构等。

煤油共炼技术目前处于不断发展和探索的阶段。

在原料选择方面,需要综合考虑可获得性及价格以及对成品产品的影响。

在炼油工艺及催化剂研究方面,催化裂化工艺是最常见和成熟的工艺,但也有其他非传统炼油工艺在被研究应用。

催化剂的研究对提高煤油共炼技术的效率和品质至关重要。

煤种划分、煤气化及煤基化工产品链(根据有关资料整理)一、按变质程度划分的煤种1、无烟煤(WY)。

变质程度最深的煤种,可与肥煤配合炼焦,主要起瘦化作用。

新疆无此煤种。

2、贫煤(PM)。

可与肥煤配合炼焦,主要起瘦化作用。

新疆当前未发现此煤种。

3、贫瘦煤(PS)。

可与肥煤配合炼焦,主要起瘦化作用。

4、瘦煤(SM)。

可与肥煤配合炼焦,主要起瘦化作用,也可单独炼制焦炭。

哈密市野马泉矿区少量。

5、焦煤(JM)。

可单独炼制优质焦炭,同时也可与其它煤种配合炼焦。

哈密市野马泉矿区有此煤种。

6、肥煤(FM)。

与瘦性煤种配合可炼制质量较好焦炭,也可单独炼制焦炭。

哈密市野马泉矿区、巴里坤矿区有此煤种。

7、1/3焦煤(1/3JM)。

可单独炼制焦炭,也可配合其它煤种炼制质量较好焦炭。

巴里坤矿区(石炭窑区域)有此煤种。

8、气肥煤(QF)。

可单独炼制焦炭,也可配合其它煤种炼制质量较好焦炭,巴里坤矿区有此煤种。

9、气煤(QM)。

可单独炼制焦炭,也可配合其它煤种炼制质量较好焦炭,巴里坤矿区有此煤种。

110、1/2中粘煤(1/2ZN)。

气化、动力用煤,也可用做配焦煤。

三道岭矿区有此煤种。

11、弱粘煤(RN)。

气化、动力用煤,也可单独炼制半焦(即兰炭),三道岭矿区有此煤种。

12、不粘结煤(BN)。

气化、动力用煤,可单独炼制半焦。

三道岭矿区、沙尔湖矿区、三塘湖矿区、淖毛湖矿区均有此煤种。

13、长烟煤(CY)。

气化、动力用煤,可单独炼制半焦。

三道岭矿区、大南湖矿区、沙尔湖矿区、三塘湖矿区、淖毛湖矿区均有此煤种。

14、褐煤(HM)。

气化、动力用煤,可单独炼制半焦和用于煤炭直接液化。

大南湖矿区、沙尔湖矿区有此煤种。

以上分类,4——9项为冶金焦炼焦的基础煤种。

二、煤气化工艺1、常用固定床气化。

以常压空气为气化剂,使用弱粘结以下年轻煤种最佳,块度要求13——70毫米。

国内技术成熟,有成套设备。

2、碎煤固定层加压气化。

以水蒸气和氧气为气化剂,使用弱粘结以下年轻煤种最佳,块度要求5——50毫米。

Reading 月读lnnovation World Forunm 创新世界论坛一、公司简介北京石油化工工程有限公司是国家高新技术企业,是集工程项目的可行性研究、技术咨询、设计、设备采购、施工管理、工程总承包、项目管理服务、技术服务、信息技术、工程技术开发等为一体的国际化创新型工程公司。

公司拥有“化工石化医药行业工程设计甲级证书”“工程咨询甲级资格证书”“对外承包工程资格证书”等国家级工程设计类资质,取得了ISO9001-2000质量管理体系认证证书、ISO14001环境管理体系认证证书和职业安全(HSE )管理体系认证证书。

业务范围涵盖了炼油、石油化工、煤化工、天然气化工、油气田及储运工程等多个领域。

公司拥有承接千万吨炼油、百万吨乙烯、煤炭深度转化等全厂性工程的能力,可以进行常减压、催化、加氢、重整、焦化、芳烃、乙烯、聚乙烯、聚丙烯、苯乙烯、煤气化、天然气转化、甲醇、丁辛醇、制氢、煤焦油加氢、油气储运、LNG 等关键工艺装置的咨询、工程设计、工程承包及项目管理服务。

北京石油化工工程有限公司设有北京总部和西安分公司,现有在职员工1000余人,其中员工中本科以上占比超过84%,中、高级职称以上人员达78%。

二、项目背景我国是一个石油资源相对匮乏而煤炭资源丰富的国家,总体能源特征是“富煤、少油、少气”,在已探明的化石能源总量中90%以上为煤炭。

我国作为能源消费大国,一直以来主要依赖煤作为主要能源。

从2000年至今,每年煤炭消费占我国能源消费总量的比重均在57%以上。

根据数据,2019年我国全年能源消费总量为48.6亿吨标准煤。

煤炭消费量增长1.0%,原油消费量增长6.8%,天然气消费量增长8.6%。

煤炭消费量占能源消费总量的57.7%。

虽然能源的清洁替代是全球一次能源供应结构变化的必然趋势。

在从化石能源向可再生能源变革的过程中,传统化石能源在未来较长时期内仍然是世界能源的主导。

根据我国“富煤、贫油、少气”[摘 要]根据我国“富煤、贫油、少气”的能源禀赋以及延长石油集团“煤、气、油”资源优势,结合延长石油集团产业转型升级的实际需求,延长石油集团提出对集团所属的重油和煤炭资源进行综合利用,充分发挥重质油与煤液化加氢的协同作用,建设煤油共炼试验示范项目,并开展煤油共炼成套工业化技术开发。

"煤油共炼"试水国内首个煤油共炼项目开车运行在即,此前停留在实验室的工艺路线之争,正转移到这个备受瞩目的工业项目上来。

随国家能源局政策松动,国内正掀起一股总产能达千万吨级的煤制油热潮。

但煤制油两大技术路线,煤间接液化制油正在这波热潮中获得统治性的地位。

目前在建的煤制油新项目中,全部采用煤间接液化技术。

自神华集团于10年前开建百万吨级煤直接液化项目后,国内再未有新上马的直接液化项目。

煤直接液化具有能效高、流程短等优点,但受制于较苛刻的反应条件及较高的操作难度,国内鲜有企业敢再尝试这一技术路线,且由于受到政策制约,目前尚未有第二家企业获批准建设煤直接液化项目。

但数年之前,煤油共炼技术以煤直接液化的改良型技术面目出现,逐渐引起业内的关注。

煤油共炼结合了煤直接液化和重油加工两条技术,降低了煤直接液化的操作难度、且并行加工重油,最终获得成品油。

目前国内首个煤油共炼项目即将开车运行,同时亦有相当数量的企业正考虑新建煤油共炼项目。

但在理论上具有更高能效、油收率的煤油共炼技术,仍需等待工业项目实际运行的检验。

其相关的不同工艺路线,亦有待实践来证明彼此优劣。

延长石油煤油共炼项目位于陕西榆林靖边县,毗邻延长所属的榆林炼油厂。

11月11日,项目迎来开车前最后一次内部验收。

12日,则是开车前领导小组会议,会上将再一次细致讨论项目目前的状况,并最终确定开车具体日期。

该项目占地逾200亩,距榆林炼油厂仅有数公里远,项目除利用延长下属炼化公司(榆炼为炼化公司下属炼油厂之一)的催化油浆外,还共用榆炼的水、电气等公用设施。

该项目规划利用45万吨油煤浆(目标22.5万煤,22.5万吨催化油浆),经加氢处理后,生产出逾33万吨的合格油品(含柴油、石脑油、干气等),反应后的残渣进行固化处理。

2011年6月,延长石油与美国KBR公司合作成立了延长石油凯洛格技术公司,进行轻油流化床催化裂化制烯烃、悬浮床煤焦油加氢、煤油共炼等重大科技攻关项目的工程化开发。

事实上,煤油共炼项目正是延长石油与KBR合作的产物。

延长石油与KBR合作开发出具有共有知识产权的煤油共炼技术后,即于2012年投资建设了该项目。

由于共用了榆林炼油厂水、电、气等公用工程,该项目投资额尚不足20亿元。

不过据延长石油总经理助理李大鹏透露,如果系列设施全部自建,项目总投资约在25亿元,“吨油投资成本在7500元。

”该项目利用榆林当地的低阶煤,研磨成极细的煤粉,与榆炼经催化裂化后产生的催化油浆相混合,经煤浆泵调整参数后,进入悬浮床加氢装置反应后,再切割馏分进入固定床加氢装置,最终生产出合格油品。

延长石油曾选送不同煤样分别在美国休斯敦实验室和BP(芝加哥)全球实验室进行了3次累计50余组样试,煤和渣油的转化率均超过90%,这一数据远高于煤单独液化和重油单独加氢裂化的转化率;液体收率(含柴油及石脑油)大幅提升至70%以上。

2013年,延长集团还自己投资兴建了一套煤油共炼装置,隶属于集团下属的碳氢高效利用技术研究中心。

“这个装置的规模是日处理1桶油,目的是为了试验和进一步完善、开发技术。

”李大鹏说。

据了解,该装置是以油为基准,逐渐提高煤所占的比例。

该研究中心一名人士介绍,装置运行煤炭所占油煤浆比例最高可达47%,“其中煤占45%比例时,曾平稳运行超过了5天。

”但考虑到工业示范项目放大的风险,项目开车运行后,将起自低点逐步提高煤所占比例,“从5%比例开始,最终目标是达到煤与油1:1的比例。

”上述人士介绍。

据了解,煤油共炼所采用的煤须为高活跃性、低灰分的煤种,配混油可选择催化油浆、减压柴油、煤焦油等。

延长煤油共炼项目设计时,即配套采用炼化公司生产的催化油浆。

“供给还不够,还需外购一部分。

”李大鹏说。

尽管煤油共炼可选择多种重油,但目前重油在国内普遍均上马有加工装置,这限制了煤油共炼所需油的供给。

延长下属炼化公司所供给的催化油浆,为炼厂渣油催化裂化后剩余难以处理的油浆,数量有限。

“催化油浆大约只占炼油规模的3%左右。

”榆炼一位人士介绍。

有鉴于此,对延长石油来说。

煤油共炼只是集团试水的第一步,目的在于探索工程化经验,最终目的还在于煤直接液化。

“我们在利用自己的试验装置开发煤直接液化技术,如果煤油共炼项目开车后运行顺利,下一步将投资百万吨煤直接液化项目。

”李大鹏说。

神华百万吨煤直接液化项目是世界上首个直接液化工业项目,去年以来,已实现了长周期平稳运行,由于溶剂加氢装置初始设计过小,目前尚未达到设计产能。

据了解,这一问题将在规划中的二、三条直接液化生产线中补足,截至神华煤直接液化项目总产能将达400万吨(含70万吨十六烷值改进装置)。

在一位业内专家看来,以神华直接液化项目为范本,煤直接液化技术上还有不尽合理之处。

煤直接液化原理为在高温高压下,煤经起始油浆进行加氢反应,逐步裂解,形成煤液化粗油,粗油经加氢稳定后,分离为轻质油和循环溶剂,轻质油经成熟的炼油工艺可进一步精制成汽柴油等。

循环溶剂和煤粉配制成油煤浆后,返回到反应器中,作为供氢溶剂继续加氢反应。

“煤直接液化的问题在于,返回的循环溶剂并不足够,需要再返回一定规模的柴油馏分。

”上述专家认为,柴油馏分直接就可以精制成品油了,再返回进行一遍反应,并不合理。

此外,柴油裂化会产生一定量气体,降低油收率,并造成循环溶剂的轻质化。

由此,另一种思路应运而生。

在利用煤直接液化后产生的循环溶剂外,在前段再加入一部分外来的油料,补足煤加氢反应所需的溶剂,最终提高整体的能效和油收率,进而也提高经济性,这即是煤油共炼由来,与煤直接液化技术份属同源。

煤油共炼技术关键在于,由于是煤与油浆混合进行加氢反应,煤与油浆的协调性是重点,以及辅助煤与油浆进行加氢的催化剂的催化效果。

“这需要试验得到关键的参数,才能协调好煤与油浆,进而使煤油共炼项目平稳运行。

”上述专家解释。

在该专家看来,将煤直接液化油收率与煤油共炼油收率直接比较并不公平。

“煤油共炼的新鲜进料中50%是煤50%本身就是油,而直接液化的新鲜进料100%为煤,所以最后油收率肯定要高。

”该专家认为,煤油共炼与煤直接液化的设备与工艺流程大同小异,投资成本也相当,“只是通过煤油共炼,可以省掉一套重油加工装置的建设,因此经济效益要优于煤直接液化”。

煤油共炼相对于煤直接液化的另一好处在于,通过利用外部油料,可以降低煤直接液化内部溶剂短缺的失衡风险,进而大大提高了装置操作的平稳度,降低了操作难度。

尽管煤油共炼原则上要求反应活泼、低灰分的煤种,与结构主要为多环芳烃的重质油,但事实上这两种原料在国内均有广泛的供给。

“关键在于煤与油的协同性,以及在催化剂作用下尽可能充分的反应,这需要同时兼顾煤和油料加氢裂化的反应特性和条件,这是最重要的也是最难解决的。

”上述专家称。

此外,煤油共炼配煤油料选择石油基油料如炼厂渣油等,相对煤直接液化来说,可解决产品油十六烷值偏低的问题。

但如配煤油料选择煤基油料如煤焦油,产出油品十六烷值仍偏低。

有鉴于此,有专家建议,煤油共炼应依托炼厂来建设,一可以解决配煤油料的来源,其次产出的成品油,可以与炼厂炼制出的油品进行调和,解决十六烷值偏低的问题。

“或像神华煤直接液化厂一样,配套十六烷值改进剂装置,这个方式投资成本相对要高一些。

”延长煤油共炼项目采用的是延长与美国公司KBR合作开发的技术。

目前延长和KBR合作,落地项目除煤油共炼项目外,还有同在榆林,由延长下属安源化工投资建设的50万吨煤焦油加氢装置。

KBR公司技术最早可追溯至上世纪50年代,由德国Veba石油公司开发出煤直接液化技术,并相继建立了中试及工业装置。

2002年英国BP石油公司收购Veba 公司,并对这一技术进行改进。

此后BP公司与KBR公司合作,借力对方的工程化经验,完善煤油共炼技术并在推广,随后加入延长石油集团,三方共有煤油共炼技术知识产权。

但目前在国内,除同样起源Veba公司的个别分支外,国内另一家最主要的煤油共炼技术提供商是煤科总院下属的液化所。

上世纪80年代,液化所即开始煤直接液化的研究,并参与到神华直接液化工艺的工程化开发。

此后,现任液化所所长张晓静与下属团队,对直接液化技术进行进一步改进,形成了第二代煤直接液化工艺及衍生的煤油共炼工艺、煤焦油加氢工艺等。

2012年年底,延长石油曾与液化所有过接洽,意在利用液化所自有的日处理煤量0.1吨的煤直接液化实验装置,运行并进一步完善KBR煤油共炼技术。

最终因费用未能谈拢,未能实现合作,此后延长石油自己建设了一套试验装置。

延长石油一名内部人士透露,液化所要价太高,致使未能达成协议。

但在张晓静看来,液化所煤油共炼技术脱胎于神华煤直接液化技术,背后有神华百万吨煤直接液化示范装置的实践支撑,液化所经历了多年的研究经验,且具备工程化经验,非外来技术可比,因此具备足够价值支撑更高的价格。

但据张晓静透露,更大的原因在于,延长石油早前已经与KBR签署了技术协议,如果液化所参与合作,将存在外来技术与本土技术的知识产权无法划分的问题。

张晓静非常自信,认为液化所的技术是目前煤直接液化最先进的技术(煤油共炼为煤直接液化衍生技术),而且液化所一直在与国外机构合作,目前仍在和俄罗斯科学院石油化学合成研究所、美国亚申科技等国外公司或研究院进行煤液化、煤油共炼工艺和催化剂技术的合作开发和优化。

但在煤油共炼技术落地方面,KBR先行一步,与延长合作的煤油共炼项目开车在即。

液化所目前亦在给国内外数个项目做可行性研究报告,其中就有煤油共炼项目。

尽管动作慢于KBR,但液化所并不担心,其一名内部人士称,对延长煤油共炼项目的设计、工艺均持保留态度,需观察其实际运行状况。

在一名液化所人士看来,与外部的竞争相比,更大的阻力来自体制的制约。

液化所隶属于央企中煤科工集团下属煤科总院下属的煤化工分院的下属研究所,而国有企业对技术管理均有相应的制度。

“目前我们只能做技术许可和工艺包许可,很难实现其他合作方式。

”上述人士称,正是这一体制的制约,液化所的技术工业化进程推进缓慢。

上述人士认为,要加速推动技术落地,必须改革制度,放宽管制,吸纳各方面力量迅速扩大应用,以在竞争中获得优势地位。

“就目前看来,成立一个公司成立一个专门的公司来推广这些技术是最好的。

”该人士称。