automod仿真实验设计

- 格式:docx

- 大小:23.00 KB

- 文档页数:2

AGV系统调度策略在AutoMod仿真模型中的实现关于《AGV系统调度策略在AutoMod仿真模型中的实现》,是我们特意为大家整理的,希望对大家有所帮助。

摘要:AGV系统在物料柔性搬运中是一个非常重要的环节。

如何准确评估AGV系统的运行效率,特别是在项目前期确定AGV 数量及路径优化,是非常重要的课题。

本文建立了基于AGV实际调度策略的仿真模型,为评估AGV系统运行效率提供了实用的仿真方法。

下载论文网/2/view-547491.htm关键词:仿真、AGV、效率坪估、AutoMod随着自动化物流技术的逐步推广,AGV(自动搬运小车)系统的应用领域越来越广泛。

与此同时,由于商业保密、系统运行不确定等原因,关于AGV效率评估方面的研究到目前为止还是一片空白。

由于缺乏相关的理论研究支持,用于评估AGV效率的手段也比较缺乏。

目前主要有两种评估方法:一是采用计算手段,但得到的结果比较粗放,准确性较差,而且数据太少,不足以全面评估AGV的效率;二是采用仿真手段,目前主流应用于物流领域的仿真软件如AutoMod、FlexSim、EM Plant等均提供了类似的调度策略,但各软件生产商均没有针对AGV的实际应用环境、车辆管理策略、交通管理策略、任务调度策略等进行仿真技术及方法的开发应用,只具备一些基础性的调度策略,因此导致AGV 系统仿真模型在一定程度上存在与实际情况不相吻合的问题,造成仿真结果偏差大,对系统设计和设备配置的指导意义较差,而需要更多地依靠经验数据和计算结果。

针对这一现状,亟需运用仿真软件生产厂商提供的各种内部函数和接口,建立符合AGV实际运行要求的调度策略模型,通过仿真软件的应用者编制相应策略,为实现实际调度仿真提供可能。

本文提出的基于AutoMod仿真软件实现的AGV调度策略仿真模型,就是针对AGV系统效率评估提出的一种有效解决方案。

AGV系统调度策略的仿真建模方法1建模中采用的几个概念以下几个为系统常量,整个系统内所有AGV小车均取同一固定值。

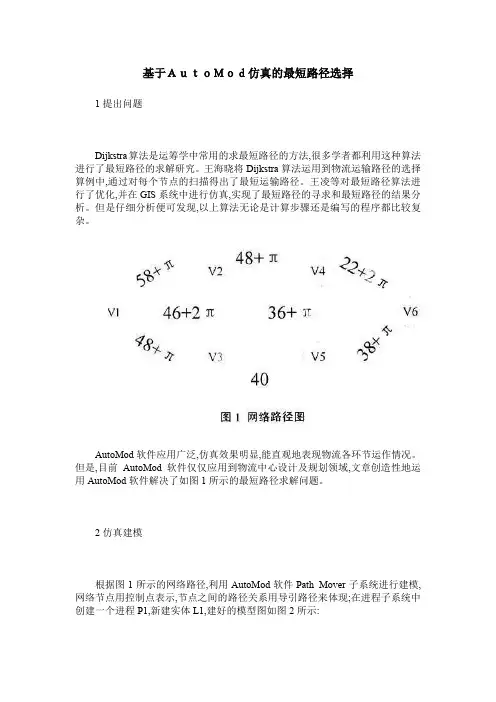

基于AutoMod仿真的最短路径选择1提出问题Dijkstra算法是运筹学中常用的求最短路径的方法,很多学者都利用这种算法进行了最短路径的求解研究。

王海晓将Dijkstra算法运用到物流运输路径的选择算例中,通过对每个节点的扫描得出了最短运输路径。

王凌等对最短路径算法进行了优化,并在GIS系统中进行仿真,实现了最短路径的寻求和最短路径的结果分析。

但是仔细分析便可发现,以上算法无论是计算步骤还是编写的程序都比较复杂。

AutoMod软件应用广泛,仿真效果明显,能直观地表现物流各环节运作情况。

但是,目前AutoMod软件仅仅应用到物流中心设计及规划领域,文章创造性地运用AutoMod软件解决了如图1所示的最短路径求解问题。

2仿真建模根据图1所示的网络路径,利用AutoMod软件Path Mover子系统进行建模,网络节点用控制点表示,节点之间的路径关系用导引路径来体现;在进程子系统中创建一个进程P1,新建实体L1,建好的模型图如图2所示:其source file中的逻辑语法设置为:begin P1 arrivingmove into path1.v1travel to path1.v6end3仿真结果对建好的模型进行运行,小车将会选择最短路径到达目的地。

图3是小车在5分50秒时的运行情况。

此时,小车在选择通往目的地的途中,其路径选择为v1—v3—v5—v6。

4结语文章利用AutoMod软件对如图1所示的网络路径进行了仿真,求出了最短路径。

通过上述研究表明,利用AutoMod软件确实能通过简单的语法及建模操作,实现最短路径的选择,而且最短路径的选择很直观。

今后的研究可充分发掘控制点和导引路径之间的关系,对具有更复杂的节点和路径的网络进行建模求解。

参考文献:[1] 王海晓.Dijkstra算法在求解物流运输最短路径中的应用[J].价值工程,2009,(5):82-84.[2] 王凌,段江涛,王保保.GIS中最短路径的算法研究与仿真[J].计算机仿真,2005,(1):117-120.。

AutoMod仿真软件在回收仓库分拣系统设计中的应用摘要:随着可持续发展和环境保护的观念不断深入人心,回收物流越来越受到重视,其经济价值也越来越明显。

本文以废旧机电产品为例,用AutoMod仿真软件对其回收仓库分拣系统进行了设计,建立仿真模型,对模型运行结果加以分析,得出的结论在实际操作过程中有重要的参考价值。

关键词:废旧机电产品;回收仓库;分拣系统;AutoMod;仿真模型20世纪90年代以来,废弃产品引发的环境污染和空间占用问题引起了全球的广泛关注,据中国统计局资料,依据产品销售量和产品平均寿命期进行估算,自2006年起,每年将会有大约1000万台电脑、2000万台电视、500万台电冰箱、1000万台洗衣机及600万台空调需要报废;而在汽车领域,根据“The Society of Motor Manufacturers and Traders Limited”(SMMT)2003年调查,全球汽车保有量当年已达8148900万辆,发达国家通常将本国的汽车保有量乘以7%得出当年汽车应报废辆,如此算来,全球每年的应报废汽车数量已达到570423万辆。

[1]面对日益严重的环境污染和资源过度消耗问题,回收物流的作用显得尤为重要,其经济价值也越来越明显。

1 回收仓库的分拣系统分拣是把不同的物品按照一定的原则分类,实现物品有序的空间位置搬移。

随着现代科技的高速发展,具有高科技含量的自动化处理模式成为现代分拣的主要实现方式,它通过各种设备可以高效、准确地判别物品的体积、重量或者颜色等物理属性,也可以自动识别各种载体信息,依照不同的管理要求而设定不同的处理逻辑关系达到分拣的目的。

随着商品经济的发展,用户需求向小批量、多品种方向的发展,仓库中货品的种类和数量增多,分拣环节成为核心工序,分拣作业所占的成本也越来越高。

回收物流与正向物流有很大不同,回收物流中的产品种类繁多,回收产品的性质差距大,有些不同的回收产品不可以放在一起,所以,回收仓库中分拣工作起着非常重要的作用。

物流系统仿真实验报告学号:教学班号: 08物流工程硕研姓名:任课教师:完成日期: 2009年6月17日【实验名称】Auto Mod仿真软件Conveyor和Path mover系统的操作【实验目的】通过采用AutoMod软件进行物流系统的仿真,掌握AutoMod软件的相关操作;同时对物流系统能有更加深入的了解【实验内容】Conveyor和Path mover系统的集成操作。

有三种不同的货物依次为轻、中、重类型,轻型从1口进入,1口出到容器1;中型从2口进入,2口出到容器2;重型从3口进入,3口出到容器3。

由AGV将轻型货物送到检验点检验,检验时货物不离开车,检验过程花时3~7秒(均匀),完成后送到1装配点;由AGV将中型货物送到检验区域,然后进入等待队列等待检验,检验完成后进入队列等待AGV,然后由AGV送到2装配点,每个托盘检验花时40~50秒(均匀);由AGV将中型货物送到准备区域,进入队列,2小时后准备工作完成,进入另一队列等待AGV 将其送到3装配点。

【实验步骤】第一步:创建AutoMod模型文件打开一个Automod软件,新建一个AutoMod模型,点击File,命名为“fanwenjing”,保存至某个盘内。

图1 Auto Mod文件创建第二步:绘制Path mover图1、创建Path mover系统Path mover系统是用来仿真车辆或者操作人员等沿着一定路径运动的系统。

打开system,新建一个Path mover系统,命名为“path1”。

图2 建立Path mover系统图2、绘制引导路径引导路径是机车行走的路径,可以为单向,也可为双向。

(1)进入Pathmover编辑窗口,单击Single line,画出“path1”的所有引导路径。

若要对路径进行编辑,可单击select选中相应的路径后点击Edit对它进行各种参数的设置。

(2)绘制完所有引导路径后,需要对弯道进行连接。

仿真输出结果分析

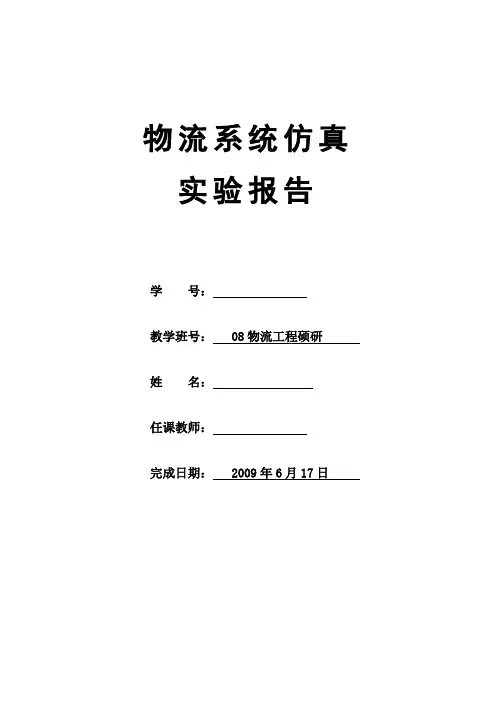

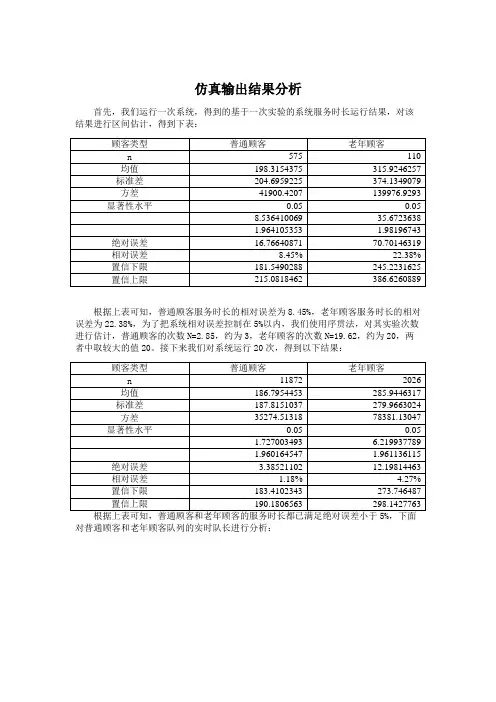

首先,我们运行一次系统,得到的基于一次实验的系统服务时长运行结果,对该结果进行区间估计,得到下表:

根据上表可知,普通顾客服务时长的相对误差为8.45%,老年顾客服务时长的相对误差为22.38%,为了把系统相对误差控制在5%以内,我们使用序贯法,对其实验次数进行估计,普通顾客的次数N=2.85,约为3,老年顾客的次数N=19.62,约为20,两者中取较大的值20。

接下来我们对系统运行20次,得到以下结果:

对普通顾客和老年顾客队列的实时队长进行分析:

几乎没有等待,老年顾客一直都存在等待现象。

下面对平均队长进行分析:

下面是各服务台利用率:

由上表可以看出,老年服务台利用率均低于普通顾客服务率,同类型服务台利用率相当。

综上,老年队列平均队长远远大于普通顾客,我们可以考虑将一个普通服务台改

为老年服务台。

由上表可以看出,改变服务台策略行不通。

我们可以考虑所有服务台属同一类型,老人后到先服务,或者提升服务台服务水平,降低服务时间或者增加服务台。

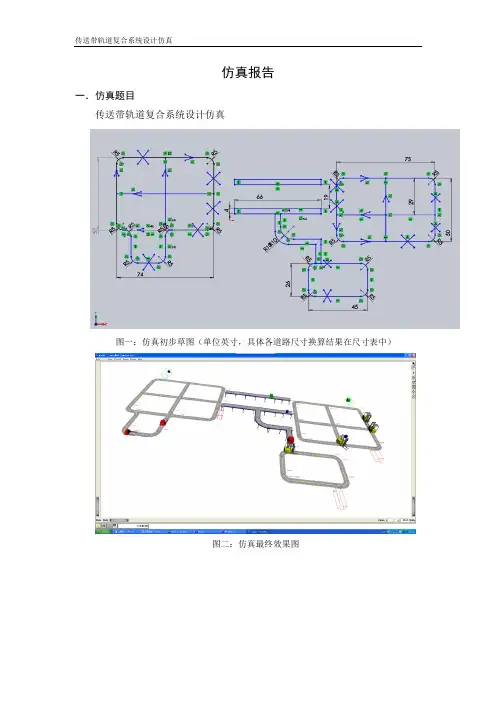

仿真报告一.仿真题目传送带轨道复合系统设计仿真图一:仿真初步草图(单位英寸,具体各道路尺寸换算结果在尺寸表中)图二:仿真最终效果图表一:各轨道尺寸表错误!未找到引用源。

小车name SLT system Acceleration Deceleration FvelocityCvelocitySvelocityRvelocityCvelocitySvelocityCvelocityRvelocityDistance DefVehicle1default pm132333333320 DefVehicle1default pm132333333320 DefVehicle1Empty pm131111111111 DefVehicle1Empty pm131111111111 DefVehicle2default pm233333222220 DefVehicle2default pm233333222220 DefVehicle2default pm233333222220 DefVehicle2Empty pm243333333331 DefVehicle2Empty pm243333333331 DefVehicle2Empty pm243333333331 DefVehicle3default pm311111111110 DefVehicle3Empty pm311111111110(各子系统小车参数)Segment Type Segment Type Load Pick Up Time Load Set Down Time DefSegment1 1 5sec 5secDefSegment2 1 5sec 5secDefSegment3 1 20sec 20sec(小车装卸货物时间)表二:各设备和货物参数表二.仿真目的1.练习运用学到的仿真知识2.学习练习使用仿真软件AUTOMOD3.练习和熟练学习在软件中建立初步方案下的复合轨道系统,并输入相关的货物、设备参数(如货物到来时间间隔分布参数,叉车加速度、减速度、空车和载货运行速度等)4.进行仿真,得到仿真结果,检查是否合适,进而优化设计最终得到一个可以正常运行合理高效的运输系统。

AutoMod仿真实验指导书二○○四年实验一建立基本仿真模型1. 实验目的仿真基本概念和思想的感性认识学习AutoMod的使用:基本操作,分布函数,基本语句掌握Conveyor系统建模掌握分布函数的应用2. 实验内容建立一个银行营业所运行状况的简单模型。

该营业所有3个服务台,其中1个是只办理外币服务台,3个出纳员,顾客到达后按照人民币业务和外币业务排成2个队列。

假定:每个出纳员服务一个顾客的时间为2至5分钟的均匀分布;每次到达1名顾客,到达间隔为均值为4分钟的指数分布;办理人民币与外币业务的顾客数为4:1。

分析该营业所在八小时内的运行状况。

3.实验步骤:1)按照顾客到达、等待、接受服务、离开的流程来描述系统。

2)新建一个模型,定义一个process系统。

3)定义load进入系统时,要到达的第一个process。

4)将顾客定义为load,定义代表顾客的图形。

5)在源文件(source file)中定义系统运行的逻辑,可以有一个或多个arriving procedure来描述系统运作的流程。

使用Move into,send to,travel to等语句。

6)运行模型,分析运行结果。

4.思考题1)统计:在八小时内,3位出纳员的工作时间,能够为多少顾客提供服务,顾客等待的平均队列长度。

2)设定顾客到达间隔为均值为3、5分钟的指数分布,比较这两种情况下该营业所的运行状态。

提示:◆AutoMod中各个单元的命名原则为:用系统保留单词的大写首字母(或者前几个字母,第一个大写)加下划线加一个给定的名称,下划线之前标明它是什么类型的单元,如L 代表是load,conv代表是传送带系统,P或Proc代表process,A代表attribute,V代表变量,Vech代表小车,等等◆stream的定义是在process的pallete上的random stream的弹出菜单中定义的。

实验二 传送带系统仿真1.实验目的通过建立一个传送带系统,学习AutoMod 提供的conveyor 系统建模;使用AutoMod 提供的图表;进一步学习模型调整与系统优化。

基于AutoMod仿真的日排产计划优化验证目前的市场客户需求越来越多样化、个性化,从而形成多样少量的生产形态。

对生产制造商而言,就意味着生产产品种类增多,加上客户要求的交货周期越来越短,以至于传统的大批量生产方式已经很难满足客户的交货需求,只有通过产品种类数量的均衡生产才能满足客户的交货需求,但这就意味着每一天要生产许多不同机型或产品,需要频繁地进行转产,在这样的情况下,每日多机型的生产排产应该如何进行优化,从而提升生产效率,就显得十分重要。

先举一个简单的例子,两个工位(工位1、工位2)的流水线,生产三种(A、B、C)机型,每种机型各生产1个,三种机型两个工位的加工工时一致,分别为100s、200s、300s,下面比较A-B-C排法与C-A-B两种排法的完成时间。

如果按照A-B-C排法进行生产,简单模拟生产过程,可知完成所有产品的生产时间为900s。

如果按照C-A-B排法进行生产,则完成所有产品的生产时间为1000s,其他排法的完成时间如表1所示。

从而发现,不同排法生产完成时间是不一样的,也就是说,会存在最优排法,使得生产完成时间最短。

表1各排法的生产完成时间假定一条空调外机总装线,分成25个工位,每天生产10种机型,每种机型的瓶颈工时为110~200秒不等,对应的生产数量及瓶颈工时如表2所示。

为了简化仿真模型,这里设定每个机型各个工位的工时与瓶颈工时一致,即线平衡率为100%,虽然与实际总装线的现状不符,但优化原理是相似的。

仿真验证的目的是寻找最优排法,使得生产完这10钟机型所花费的时间最少。

表2 生产10种机型的数量及瓶颈工时由于机型种类及生产数量的增多,难以再借助简单的生产模拟进行试算,为此我们借助生产仿真软件AutoMod进行生产过程模拟仿真。

AutoMod是Brooks 公司的Sense Decide RespondTM解决方案中的自动化建模工具(Automation Modeler)。

图1 生产系统计算机仿真分析流程

2 实例研究

2.1 背景介绍

E公司位于某市经济技术开发区,是中国重要的家用电器制造商之一,在中国拥有三大冰箱(柜)制造基地,以及冰箱、冷柜等多条产品线。

作为E公司主导产品的E牌冰箱是首批中国名牌产品,国家出口免验产品,在国内市场占有率居于前列。

作为公司未来战略的一部分Z线主要以生产豪华冰箱产品为主。

该生产线为E公司新导入的冰箱

图2 Z线分段节拍统计

图3 Z线箱体发泡布局图

图4 某发泡机、来料小车操作分析

图5 Z线发泡仿真初始模型

表3 改善前发泡机利用率统计

发泡机A1A2A3A4A5A6利用率98.03%98.02%98.02%98.02%98.02%98.02%发泡机B1B2B3B4B5B6利用率98.01%98.01%98.01%98.02%98.02%98.02%

图6 仿真实验设计思路

表4 现状发泡机等待时间统计

发泡机A1A2A3A4A5A6。

基于AutoMod 的物流系统建模、仿真与优化应用AutoMod 仿真软件,对传送带系统进行建模、仿真运行、统计分析与优化设计。

给出物流系统的参数——停车场的车位、叉车及码头工作人员的工作能力进行参数优化。

以下是对传送带系统进行优化的步骤。

(1)首先确定初始方案:park的停车位capacity为4个车位,叉车的工作能力capacity为2,运行之后得出仿真数据,经信息筛选得到以下的数据表:Dock的利用率与时间关系表(2)分析系统运行情况:由数据和图表可知:(1)truck在等待进入park的时间比较长(2)4个dock的利用率波动性大,效率大小不一(3)Liftfork和dockworer利用率已经很高解决方案:提高和稳定协调4个dock的利用率可以适当加快truck等待进入park的节奏,加快车辆的流动,而可以改变的参数是park的capacity,liftfork和dockworker的利用率都很高,因此二者的capacity不需要进行修改。

(3)修改参数:考虑建设成本限制,修改park的参数capacity在4~10范围内,主要用三个指标衡量最优capacity (工作效率、服务水平、服务成本)①工作效率主要由dock的利用率来表示;Dock的利用率表capacity 4 5 6 7 8 9 10 Dock10.632 0.867 0.710 0.988 0.818 0.986 0.974Dock20.818 0.849 0.896 0.885 0.588 0.784 0.858Dock30.976 0.767 0.688 0.857 0.921 0.832 0.807Dock40.653 0.872 0.860 0.764 1.000 1.000 1.000平均利用率0.770 0.839 0.789 0.874 0.832 0.901 0.910②服务水平主要由等待进入dock的时间来表示(等待进入park的时间和在park排队的时间之和)capacity 4 5 6 7 8 9 10 dock_wait 30631.62 31946.92 28565.35 29856.74 27066.52 29477.03 30209.64等待进入dock的时间表③服务成本主要由建设park的停车位所需要的成本表示。

1. 实验设计

对于库存系统,管理者往往比较关心供应链的成本和产品满足率的问题。

因此将年总成本和产品满足率作为该系统的响应。

其中:

产品满足率= 出库总量/订单总量

供应链总成本= 总库存成本+总订货成本

= 年平均库存*单位库存持有成本+单次订货成本*年订货次数

上式中,产品满足率是指以库存来满足的那部分市场需求所占的比率。

供应链总成本的计算中,认为供应链不存在缺货损失,因而不考虑缺货成本。

根据上述目标绩效,对模型的输入进行分析可知,参数K,H可能会对绩效指标产生影响。

Q

从上式可以看出,K,H会对最优订货量Q产生影响,则选取K/H来分析。

类型

因子K/H

响应供应链总成本,产品满足率

(正交实验设计)

2. 输出数据分析

该库存系统仿真为非终止型仿真,则选取批均值法进行分析。

仿真运行2500天,删除前730天的数据,将剩下的数据分成4批,每批长度为365天。

统计数据

统计项批次粮食销售点企业储备库销区储备库产区储备库

库存均值1 137.5 321.1350.8393.4

2 131.8 312.0 345.7 389.1

3 136.7 320.6 355.8 398.0

4 133.9 308.6 345.4 394.1

订货次数1 58 51 43 35

2 61 5

3 46 39

3 60 52 4

4 36

4 62 5

5 48 40

区间估计

估计项

95%置信区间

均值下限上限

库存均值

销售点135.0 130.8 139.1 企业储备库315.6 305.6 325.5 销区储备库349.4 341.6 357.3 产区储备库393.7 387.8 399.5

订货次数

销售点60 58 63 企业储备库53 50 55 销区储备库45 42 49 产区储备库38 34 41

供应链总成本= 总库存成本+总订货成本=159265

估计项

95%置信区间

均值下限上限

出库量16295 15856 16734

需求16420 15914 16926 产品满足率=99.2%。