发动机附件设计匹配

- 格式:doc

- 大小:48.50 KB

- 文档页数:8

摘要:本文在考虑变速器档位利用率时,以驱动功率损失率作为动力性评价指标,有效效率利用率作为燃油经济性评价指标,以两者的加权值作为目标函数,以确定最佳的主减速器传动比和变速器的各档传动比,试图定量反映汽车动力传动系统匹配程度,使汽车动力性和燃油经济性都能得到充分发挥。

关键词:传动比;匹配;优化方法1.问题的提出在设计和汽车改进时,当汽车的总质量、质量分配、空气阴力及轮胎滚动阻力等已经确定后,如何进行发动机与动力传动系统的合理匹配,对保证汽车的动力性和燃油经济性是非常重要的。

近年来围绕发动机与传动系的匹配,各国学者进行很多探讨。

一般采用汽车原起步连续换档加速时间作为动力性评价指标,多工况燃油消耗量或实际工作区与经济工作区的接近系数作为燃油经济性评价指标,用汽车原起步连续换档加速时间与多工况燃油消耗量或接近系数的加权值作为目标函数,而这些指标实际上是汽车基本性能指标的综合。

作为汽车动力系统的最优匹配评价指标和目标函数,应该能定量反映汽车动力传动系统匹配程度,能反映汽车动力性与燃油经济性的发挥程度,能够提出动力系统改善的潜力和可能途径,本文以驱动功率损失率作为动力性评价指标,有效效率利用率作为燃油经济性评价指标,以两者的加权值作为目标函数,试图解决上述问题。

2.汽车的动力性评价指标2.1 汽车的驱动力作用于车轮上的转矩是由发动机产生并经传动系传至驱动轮上的。

若Te表示发动机的转矩(Nm),igj 表示变速器的传动比,i0表示主减速器传动比,ηtj表示传动系各档的传动效率,rr表示驱动轮的滚动半径(m),则对于n档变速器,第j档的汽车驱动力Ftj为2.2 发动机外特性转矩发动机制造厂提供的发动机转矩特性曲线常是试验台上未带空气滤清器、水泵、风扇、清声器、发电机等条件下测得的。

带上全部附件设备时的发动机特性曲线称为使用外特性曲线。

使用外特性曲线的功率小于外特性的功率。

一般汽油发动机使用外特性的最大功率比外特性的最大功率约小15%;货车柴油机的使用外特性最大功率约小5%;轿车与轻型汽车柴油机约小10%,在加速过程的不稳定工况下,发动机所能提供的功率一般要较稳定工况时下降5%-8%。

不同车型平台匹配同一套动力总成的模块化布置方法▶◀……………………………………………………………………………房微随着消费群体需求度与技术创新度的不断提升,新车型投放速度进一步加快。

各主机厂往往采用同一套动力总成匹配于不同的车型平台,以应对不断加速的汽车市场投放效率。

本文主要讨论在两个或多个车型平台的基础上,搭载一套全新的动力总成,发动机舱布置一般的工作步骤与关注问题点,通过布置阶段实现发动机舱各系统模块共用最大化,实现整车研、产、供效率提升,从根本上降低当前的生产成本,提升企业经济效益[1]。

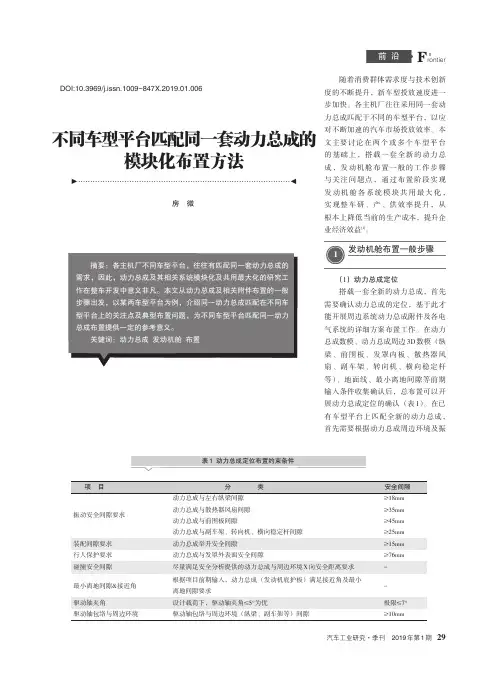

发动机舱布置一般步骤(1)动力总成定位搭载一套全新的动力总成,首先需要确认动力总成的定位,基于此才能开展周边系统动力总成附件及各电气系统的详细方案布置工作。

在动力总成数模、动力总成周边3D 数模(纵梁、前围板、发罩内板、散热器风扇、副车架、转向机、横向稳定杆等)、地面线、最小离地间隙等前期输入条件收集确认后,总布置可以开展动力总成定位的确认(表1)。

在已有车型平台上匹配全新的动力总成,首先需要根据动力总成周边环境及振动安全间隙、装配间隙、行人保护距离、碰撞安全距离、最小离地间隙、接近角、驱动轴等检查项,来初步确认动力总成于发动机舱的定位[2]。

动力总成定位初步确认后,可以开展动力总成附件(进气、排气、冷却、供油等)及各电气系统(ECU 、配电盒、蓄电池、线束等)的布置方案构想,分析动力总成定位是否满足周边环境的布置空间需求。

同时,考虑排气热源与周边零部件的合理间隙,以确保排气周边环境不受排气系统的热损害影响。

充分考虑机舱各系统布置安全间隙,调整动力总成定位参数,直至定位满足所有动力总成约束条件。

动力总成的重新定位,意味着与其相关联的动力总成附件及电气系统的重新布置,影响很大,因此动力总成定位对于全新动力总成的匹配意义举足轻重(图1)。

动力总成的定位参数有两个,分别是RFOB 点和动力总成倾角。

其中RFOB 点用发动机缸体后端面与曲轴中心线的交点相对于整车坐标的三向坐标值表示。

专业解读:发动机ECU标定全流程标定好比磨刀,基于这把刀的材质、硬度、形状,功能来打造一把合适的刀,完美的标定是发挥出刀的最佳性能,突出重点!一、发动机匹配工作的目标:1 通过发动机台架的匹配,使发动机具有良好的稳态性能,在保证发动机工作可靠性(无爆震,无过热)的情况下,达到发动机的设计功率,扭矩和油耗性能。

2 通过对发动机在车辆上的匹配,使发动机与车辆其他系统(各种电器负载,传动系统,制动系统,三元催化转化器等等)协调工作,保证发动机在各种环境和工作条件下,都具有良好的起动怠速性能,良好的驾驶舒适性和排放性能。

同时还要进行完善的车载诊断系统(OBD)的匹配。

3 通过高温,高寒和高原等道路环境试验,对匹配好的各种性能进行全方位地验证,保证发动机和车辆在各种情况下都能达到既定的安全,环保和驾驶舒适性等严格的指标。

对于汽油机来说,技术上就是控制进气(合理的配气相位,节气门开度等)、喷油(最佳的空燃比)及点火(合适的点火提前角)三者的配合。

需要加以说明的是,发动机的动力性能和经济性能的最大潜力取决于发动机的本体设计,发动机匹配工作只不过是努力使这些潜力得到挖掘或协调。

例如,汽油机通过改变进气量来改变输出的扭矩和功率,进排气系统的设计决定了发动机的充气效率,因此当发动机结构确定时,一定工况下发动机的最大充气量就已确定,发动机的动力性能也就确定;又如,发动机的工作效率,即燃油经济性,决定于燃烧效率及机械效率,通过改变喷油时间、喷油量以及点火提前角可以改善燃油经济性,但是不能突破由于发动机设计限定的燃油经济性极限。

二.发动机管理系统(EMS)和电子控制单元(ECU)发动机管理系统(EngineManagement System, 缩写为EMS):1979年,BOSCH公司将点火提前角电子控制与燃油定量电子控制融为一体,开发出Motronic,并引入爆震控制、排气再循环等,以满足更趋严格的性能和排放要求,其电子控制范围覆盖整个发动机,称为发动机电子管理系统,其核心是燃油定量和点火正时电子控制。

第一章概述1.1 柴油机简介WD615系列柴油机是潍柴动力股份有限公司自奥地利斯太尔公司引进的具有当今国际先进水平的高速柴油机。

通过不断消化吸收和技术创新,斯太尔柴油机已成为国内知名品牌。

该系列柴油机具有结构紧凑,使用可靠,动力性、经济性等技术指标优良,起动迅速,操作简单和维护方便等优点。

根据用途不同,WD615系列柴油机主要分为车用、工程机械、船舶、发电等机型。

1.2 柴油机功率和转速范围1.2.1 车用柴油机功率范围为175~280kW,额定转速范围为2200~2400r/min。

1.2.2 工程机械柴油机功率范围为110~225kW,额定转速范围为1800~2600r/min。

1.2.3 船用柴油机功率范围为140~220kW,额定转速范围为1800~2100r/min。

1.2.4 发电用柴油机功率范围为100~170kW,额定转速为1500r/min。

1.3 柴油机主要结构特点●一缸一盖,工作可靠,拆卸方便●左置喷油泵(从发动机自由端看),便于整车布置●框架式主轴承结构,整个机体刚度高,有利于整机的可靠性及使用寿命●后置增压器,布置紧凑,体积功率优势明显,系列各机型外型尺寸变化小●全系列六缸直列,通用程度高,便于整车配套1.4 WD615系列柴油机型号含义W D 6 1 5 ××机型号单缸排量缸数柴油机水冷第二章技术参数和性能曲线2.1 主要技术参数2.2 主要性能参数2.2.1 车用柴油机2.2.2 工程机械用柴油机2.2.3 船用柴油机2.2.4 发电用柴油机2.4 环境状况对柴油机性能的影响除特殊说明外,WD615系列柴油机的功率均为标准环境(GB/T18297-2001上规定为25℃气温、99kPa 干空气压)下的柴油机总功率。

2.4.1 温度对柴油机性能的影响对于增压柴油机,在使用范围内环境温度每上升5℃,柴油机性能指标(功率、油耗)约恶化0.75%,反之则相反;对于增压中冷柴油机,只要能保持中冷后温度不变,性能指标的变化可以忽略不计。

发动机及各主要附件系统匹配设计一、发动机:1、发动机分类及工作原理:发动机是汽车的动力源。

它是将某一形式的能量转变为机械能的机器。

按燃烧种类分类可分为汽油机、柴油机、燃气机及代用燃料机等。

按工作冲程分为四冲程发动机和二冲程发动机。

按工作原理和构造可分为点燃式内燃机、压燃式内燃机、混合式内燃机、转子发动机、燃气轮机、外燃机及电动机等。

也可按缸数、燃烧室型式等分类。

柴油机是内燃机的一种,是把柴油和空气混合后直接输入机器内部燃烧而产生热能,然后再转变为机械能。

它具有热效率高、体积小、便于移动、起动性能好等优点而得到广泛应用。

车用内燃机,根据其将热能转变为机械能的主要构件的形式,可分为活塞式内燃机和燃气轮机两大类。

活塞式内燃机按活塞运动方式分为往复活塞式和旋转活塞式两种,往复活塞式应用最广泛。

在发动机内每一次将热能转化为机械能,都必须经过空气吸入、压缩和输入燃料,使之着火燃烧而膨胀做功,然后将生成的废气排出这样一系列连续过程,称为发动机的一个工作循环。

对于活塞往复式发动机,可以根据每一工作循环所需活塞行程数来分类。

凡活塞往复四个单程完成一个工作循环的称为四冲程发动机,活塞往复两个单程即完成一个工作循环的称为二冲程发动机。

目前我厂产品所用发动机多为四冲程多缸柴油机。

2、柴油机的优缺点与汽油机比较,柴油机因压缩比高,燃油消耗率平均比汽油机低30%左右,且柴油价格相对较低,所以燃油经济性好。

柴油机的主要优点是热效率高、油耗低、可靠性高、耐久性好。

一般载质量7t以上的货车大都用柴油机。

柴油机的缺点是转速较汽油机低,工作粗暴,噪声大,质量大,制造和维修费用高。

3、发动机选用:目前发动机以选用为主。

各发动机主管在会同整车总布置人员满足整车性能和布置要求的前提下与发动机厂确定技术状态。

不同的车型对匹配发动机的特性要求有一定差异,应在理论计算的基础上通过试验验证发动机是否满足要求,对不能满足使用要求的应通过发动机性能的优化和整车传动系速比的匹配使发动机与整车得到最优化匹配,在满足动力性要求的前提下取得较好的燃油经济性。

发动机控制器匹配简述一.发动机匹配工作和发动机管理系统(EMS)一.发动机匹配工作的目标发动机匹配工作的目标:1 通过发动机台架的匹配,使发动机具有良好的稳态性能,在保证发动机工作可靠性(无爆震,无过热)的情况下,达到发动机的设计功率,扭矩和油耗性能。

2 通过对发动机在车辆上的匹配,使发动机与车辆其他系统(各种电器负载,传动系统,制动系统,三元催化转化器等等)协调工作,保证发动机在各种环境和工作条件下,都具有良好的起动怠速性能,良好的驾驶舒适性和排放性能。

同时还要进行完善的车载诊断系统(OBD)的匹配。

3 通过高温,高寒和高原等道路环境试验,对匹配好的各种性能进行全方位地验证,保证发动机和车辆在各种情况下都能达到既定的安全,环保和驾驶舒适性等严格的指标。

对于汽油机来说,技术上就是控制进气(合理的配气相位,节气门开度等)、喷油(最佳的空燃比)及点火(合适的点火提前角)三者的配合。

需要加以说明的是,发动机的动力性能和经济性能的最大潜力取决于发动机的本体设计,发动机匹配工作只不过是努力使这些潜力得到挖掘或协调。

例如,汽油机通过改变进气量来改变输出的扭矩和功率,进排气系统的设计决定了发动机的充气效率,因此当发动机结构确定时,一定工况下发动机的最大充气量就已确定,发动机的动力性能也就确定;又如,发动机的工作效率,即燃油经济性,决定于燃烧效率及机械效率,通过改变喷油时间、喷油量以及点火提前角可以改善燃油经济性,但是不能突破由于发动机设计限定的燃油经济性极限。

二.发动机管理系统(EMS)和电子控制单元(ECU)发动机管理系统(Engine Management System, 缩写为EMS):1979年,BOSCH公司将点火提前角电子控制与燃油定量电子控制融为一体,开发出Motronic,并引入爆震控制、排气再循环等,以满足更趋严格的性能和排放要求,其电子控制范围覆盖整个发动机,称为发动机电子管理系统,其核心是燃油定量和点火正时电子控制。

发动机曲轴皮带轮正向匹配设计流程全文共四篇示例,供读者参考第一篇示例:发动机曲轴皮带轮正向匹配设计流程发动机是整个汽车的心脏,而曲轴皮带轮作为发动机的一个重要组成部分,其正向匹配设计是确保发动机运转正常、平稳的关键因素之一。

在设计曲轴皮带轮时,需要考虑到多个因素,并且按照一定的流程进行设计和匹配,以确保其性能和可靠性。

下面将介绍一下发动机曲轴皮带轮正向匹配设计的流程。

一、确定设计需求在进行曲轴皮带轮的正向匹配设计之前,首先需要确定设计的需求。

包括发动机的功率、转速范围、扭矩要求等。

这些需求将直接影响到曲轴皮带轮的设计参数,如直径、齿数、材料等。

二、选取合适的材料曲轴皮带轮一般由铝合金、钢铁等材料制成。

选择合适的材料对于曲轴皮带轮的使用寿命、刚度、轻量化等都有重要影响。

需要根据设计需求和成本考虑选取合适的材料。

三、确定曲轴皮带轮的尺寸和参数根据设计需求和选取的材料,确定曲轴皮带轮的尺寸和参数。

包括外径、内径、长度、齿数、齿距等。

曲轴皮带轮的尺寸和参数必须要与发动机曲轴、皮带等配套部件匹配,确保安装和传动正常。

四、进行强度分析在确定曲轴皮带轮的尺寸和参数后,需要进行强度分析。

主要包括承载能力、抗疲劳性能等。

通过有限元分析等手段,对曲轴皮带轮的强度进行评估,保证其在使用过程中不会出现开裂、变形等问题。

五、进行动力学分析除了强度分析外,还需要进行动力学分析。

主要包括惯性力、动平衡、动态配重等。

通过分析曲轴皮带轮在高速旋转时的动力学性能,可以保证其传动平稳、不产生振动和噪音。

六、优化设计方案根据强度分析和动力学分析的结果,对曲轴皮带轮的设计方案进行优化。

可能需要调整尺寸和参数,改变材料,进行重整设计等。

优化设计方案可以提高曲轴皮带轮的性能和可靠性。

七、进行样机试验在确定最终的设计方案后,需要制作样机进行试验。

通过试验,可以验证设计方案的可行性和稳定性。

根据试验结果对设计进行调整,直至满足设计需求为止。

八、进行生产和测试最终确定好设计方案后,进行生产和测试。

发动机曲轴皮带轮正向匹配设计流程1. 引言1.1 背景介绍发动机是车辆的核心部件,而曲轴皮带轮作为发动机的重要组成部分,对发动机的性能和稳定性起着关键作用。

曲轴皮带轮的设计是否合理和匹配是否正确,直接影响着发动机的工作效率和寿命。

随着汽车工业的发展,对发动机的要求也越来越高,如何设计一套合理的曲轴皮带轮正向匹配方案成为了发动机设计中的一个关键问题。

对曲轴皮带轮的设计流程进行研究和总结是非常必要和重要的。

本文将介绍关于发动机曲轴皮带轮正向匹配设计流程的相关内容,包括设计要求、材料选择、几何参数确定、结构分析和匹配验证等方面。

通过对这些内容的研究和探讨,可以为发动机设计和生产提供一定的参考和指导,进一步提高发动机的性能和可靠性。

【背景介绍结束】1.2 研究意义发动机曲轴皮带轮正向匹配设计是发动机设计中至关重要的一环。

研究发动机曲轴皮带轮正向匹配设计的意义在于确保发动机在运行过程中的稳定性和可靠性。

通过合理设计曲轴皮带轮的结构和材料选择,可以有效减少发动机运行时的振动和噪音,提高发动机的工作效率和性能。

正确匹配曲轴皮带轮可以减少零部件之间的磨损,延长发动机的使用寿命,降低维护成本。

发动机曲轴皮带轮正向匹配设计对于减少能量损失和提高燃油效率也有着重要的意义。

通过合理设计曲轴皮带轮的几何参数,可以使发动机在工作过程中能够更高效地转化能量,减少能量的浪费。

这样不仅可以降低发动机的运行成本,还可以减少对环境的影响,符合现代社会对于节能减排的要求。

深入研究发动机曲轴皮带轮正向匹配设计流程,不仅有助于提高发动机的可靠性和性能,还有助于节能减排,符合可持续发展的要求。

【研究意义】的重要性不言而喻,对于整个发动机工程领域具有深远的意义。

2. 正文2.1 设计要求设计要求是指在进行发动机曲轴皮带轮正向匹配设计流程时,需要考虑到的基本条件和需求。

设计要求包括关于匹配设计的性能指标,如传动效率、工作可靠性和使用寿命等方面的要求。

序号281140303(学号):长春大学毕业设计说明书大学生方程式赛车设计(发动机匹配试算与装配设计)姓名沈姗姗学院车辆工程学院专业汽车服务工程班级1140303指导教师李未(教授)2015 年 5 月20 日大学生方程式赛车设计(发动机匹配试算与装配设计)摘要中国大学生方程式汽车大赛是由各个大学在校学生组队参加的汽车设计与制造的一项比赛。

各参赛车队严格遵循比赛规则,在一年内自主设计和生产出一辆在各方面优秀的小型单人座休闲赛车,进行比赛。

本文是对大学生方程式赛车发动机系统的匹配试算和结构设计,通过了解发动机的性能参数、结构参数,运用汽车设计、发动机原理、汽车构造等知识,通过网上查询资料对发动机进行选择。

文章主要论述如何改进发动机的进排气及冷却系统,使发动机达到预想的状态,且符合大赛的规定。

我将采用GT-Power、FLUNT等软件对排气系统进行优化设计,采用四个分置的进气歧管,避免了由于进排气时间不同而出现挣气现象,使得进排气更加顺畅,发动机在动力方面更出色。

建议进气系统使用限流阀这样可以使赛车更加安全,这样可以让学生更好的学习如何改进进气系统,做成两头锥的形状,使得进气无死角,又符合大赛规定。

应用流体力学设计谐振腔,使得进气量多。

关键词:方程式赛车(FSAE),发动机,匹配,进排气Design of FSAE(trial matching and assembly design of engine)ABSTRACTContest of Chinese college students formula car is by each team for university students in car design and manufacture of a game. Each participating team strictly follow the rules of the game, the independent design and production in one year out of a good in all aspects of small single leisure car, for the game.This article is on college students' formula engine system matching of the trial and the structure design, through understanding engine performance parameters, structure parameters, using the principle of automobile design, engine, automobile structure, such as knowledge, through the Internet query information of engine to choose. This paper mainly discusses how to improve the inlet and exhaust and cooling system of engine, the engine the desired state, and in accordance with the rulesof the competition. I will use the GT - Power, FLUNT optimize the exhaust system design of software, such as the four division of the intake manifold, to avoid the phenomenon make gas due to different inlet and exhaust time, makes the exhaust more smoothly and the engine better in terms of Power. Suggested that the air intake system use flow-limiting valve so that we can make cars safer, this can let students learn how to better improve the air intake system, make it two of the shape of the nose cone, making intakeno dead Angle, and comply with the regulations of competition.Application of fluid mechanics cavity is designed to ensure the air inflow. Keywords: formula (FSAE), engine, match, into the exhaust目录第一章大学生方程式赛车简介.................................................................................... - 1 - §1.1 赛事简介 ..................................................................................................... - 1 - §1.2愿景与使命.................................................................................................. - 1 - 第二章发动机的匹配. (1)§2.1发动机的匹配 (1)§2.1.1匹配的定义 (1)§2.1.2发动机匹配的应用场合 (2)§2.2 发动机的机械匹配技术 (3)§2.2.1 发动机和变速器的选型和匹配 (4)§2.2.2 设计与分析 (2)§2.3 发动机管理系统及其开发技术 (2)§2.3.1 发动机管理系统 (2)§2.3.2 发动机管理系统开发技术 (3)§2.4 发动机的标定技术 (3)§2.4.1 发动机标定 ....................................................................................... - 3 -§2.4.2 发动机标定软件 (3)§2.4.3 发动机标定设备 (3)§2.4.4 发动机标定试验 (3)§2.5 其它相关电气系统的开发 (3)§2.5.1车载网络系统的开发 (3)§2.5.2 电气线束系统的开发 (3)§2.6发动机的选购 (3)§2.6.1 赛车发动机的选择原则 (3)§2.6.2 以下是国内几款常用FSAE发动机的资料 (3)第三章发动机进排气系统的匹配 (7)§3.1 FSAE进排气系统和限流阀的关系 (7)§3.2 GT-Power介绍 (7)§3.3发动机的进排气管 (7)§3.3.1 进气管长度对发动机性能影响 (8)§3.3.2排气管长度对发动机性能影响 (8)§3.4 限流阀的作用意义 (8)§3.4.1 什么是进气限制器 (9)§3.4.2 进气限制器的作用 (9)§3.4.3 为什么要有进气限制器 (10)§3.5 谐振腔CAE分析方法 (11)§3.6 进排气歧管的设计 (11)§3.7进排气最终方案 (13)§3.7.1 进排气系统UG图 (13)§3.7.2进排气CAD图 (14)第四章冷却系统匹配 (15)§4.1 冷却系统的总体布置原则 (15)§4.1.1 提高进风系数 (15)§4.1.2提高冷却液循环中的散热能力 (15)§4.2 膨胀水箱的选择 (15)§4.3 水管的设计 (15)§4.4 防冻液的选择 (16)§4.5冷却系统的固定 (16)第五章润滑系统 (17)§5.1 润滑的意义 (17)§5.2 润滑的方式 (17)§5.3 润滑系统的组成及油路 (18)§5.4 曲轴箱通风装置 (18)§5.5 机油的功用 (19)§5.6 机油的使用特性及机油添加剂 (19)§5.7 机油的分类 (20)§5.8 机油泵 (22)§5.9 机油滤清器 (22)§5.10 冷却器 (23)第六章总结 (24)参考文献 (25)致谢 (26)附录 (27)第一章大学生方程式赛车简介§1.1 赛事简介中国大学生方程式汽车大赛是由各个大学在校学生组队参加的汽车设计与制造的一项比赛。

编号:动力系统匹配和选型设计规范编制:审核:批准:目录前言 21.适用范围 32.引用标准 33.选型匹配设计主要工作内容及流程 44.产品策划 55.资源调查 56.分析与筛选 67.设计参数输入 68.预布置与匹配分析计算 69.法规对策分析18前言本标准是为了规范我公司汽车动力总成(MT)匹配设计而编制。

标准中对设计程序、参数的输入、参照标准、匹配计算等方面进行了描述和规定,此标准可作为今后汽车动力总成(MT)匹配设计参考的规范性指导文件。

1.适用范围本方法适用于基于现有动力总成资源,选择满足整车设计要求的动力总成(MT)的一般方法与原则。

2.引用标准GB 16170-1996 汽车定置噪声限制GB 1495-2002 汽车加速行驶车外噪声限值及测量方法GB/T12536-1990 汽车滑行试验方法GB/T12543-2009 汽车加速性能试验方法GB/T12544-1990 汽车最高车速试验方法GB/T12539-1990 汽车爬陡坡试验方法GB/T12545.1- 2008 汽车燃料消耗量试验方法GB/T18352.3- 2005 轻型汽车污染物排放限值测量方法3.选型匹配设计主要工作内容及流程4.产品策划产品策划的目的是依据整车设计要求,确定动力总成选型的范围、条件及基本技术指标。

根据整车设计任务书要求,确定以下输入条件:整车输入条件—车辆类型;4市场定位—经济型、中级或高级;动力总成布置型式—前置后驱、后置后驱;整车尺寸参数—外形尺寸、轮距、轴距、整备质量、总质量、离地间隙;前悬和后悬;轮胎规格;风阻系数;整车重量参数—整备质量、载客量、总质量、轴荷分配;整车目标性能—动力性(最高车速、加速时间、汽车的比功率和比转矩指标、最大爬坡度)、经济性指标、排放水平;产品策划的内容是根据整车设计要求,确定资源调查的具体指标范围:型式(类型)、发动机功率范围、对配套变速器的要求。

5.资源调查根据设计任务书及产品策划要求进行资源调查,调查市场上发动机及变速器资源及相关信息,包括:(1)发动机、变速器技术参数外形尺寸—长宽高及相对变速器输出轴尺寸技术指标—功率、扭矩、速比、排放水平技术状态—开发阶段、定型产品、匹配车型、批量生产(2)品牌及产品来源—国产化、自主研发、合作开发(3)服务—配套车型、附件提供状态、配套体系完整性(4)风险性分析—配套意向、批量供货能力资源调查方法为信息收集与厂家专访。

如何进行发动机匹配发动机控制器匹配简述(一)、发动机匹配工作和发动机管理系统(EMS)一、发动机匹配工作的目标:1、通过发动机台架的匹配,使发动机具有良好的稳态性能,在保证发动机工作可靠性(无爆震,无过热)的情况下,达到发动机的设计功率,扭矩和油耗性能。

2、通过对发动机在车辆上的匹配,使发动机与车辆其他系统(各种电器负载,传动系统,制动系统,三元催化转化器等等)协调工作,保证发动机在各种环境和工作条件下,都具有良好的起动怠速性能,良好的驾驶舒适性和排放性能。

同时还要进行完善的车载诊断系统(OBD)的匹配。

3、通过高温,高寒和高原等道路环境试验,对匹配好的各种性能进行全方位地验证,保证发动机和车辆在各种情况下都能达到既定的安全,环保和驾驶舒适性等严格的指标。

对于汽油机来说,技术上就是控制进气(合理的配气相位、节气门开度等)、喷油(最佳的空燃比)及点火(合适的点火提前角)三者的配合。

需要加以说明的是,发动机的动力性能和经济性能的最大潜力取决于发动机的本体设计,发动机匹配工作只不过是努力使这些潜力得到挖掘或协调。

例如,汽油机通过改变进气量来改变输出的扭矩和功率,进排气系统的设计决定了发动机的充气效率,因此当发动机结构确定时,一定工况下发动机的最大充气量就已确定,发动机的动力性能也就确定;又如,发动机的工作效率,即燃油经济性,决定于燃烧效率及机械效率,通过改变喷油时间、喷油量以及点火提前角可以改善燃油经济性,但是不能突破由于发动机设计限定的燃油经济性极限。

二、发动机管理系统(EMS)和电子控制单元(ECU)发动机管理系统(Engine Management System, 缩写为EMS):1979年,BOSCH公司将点火提前角电子控制与燃油定量电子控制融为一体,开发出Motronic,并引入爆震控制、排气再循环等,以满足更趋严格的性能和排放要求,其电子控制范围覆盖整个发动机,称为发动机电子管理系统,其核心是燃油定量和点火正时电子控制。

发动机附件轮系(外轮系)设计指南一、总成说明1.1、主题本指南制订了与汽车发动机相匹配的附件轮系各部件的设计开发流程;2.2、适用范围本程序适用于汽车附件轮系各部件的设计开发二、附件轮系的设计3.1、设计要点传动原理:主动轮的包角α1不是在整个带传动过程中都起作用,其起作用的范围是随着传递转矩的大小而变化。

当传递的转矩较小时,靠近紧边部分包角(OB段)在起作用,受磨檫力的影响,从O到B,带的拉力由紧边的F1逐渐减小到松边的F2,拉力的减小使带产生回缩,这就是带的速度小于带轮的速度,产生了一种弹性滑动。

当传递的转矩逐渐增大时,包角起作用的范围也在增大,即B点逐渐靠近C点,当整个包角都起作用(B与C点重合)时,传递的转矩达到了最大,如果转矩再增大,就会产生真正的滑动。

因此,设计应有足够的包角。

从动轮上也会产生上述现象,唯一不同的是,带的速度大于带轮的速度。

带与带轮的速度差应控制在1%的范围内,速度差过大会使带过热而损坏。

控制带与带抡速度差最有效办法是控制带的弹性系数。

如图所示:4.5.6.2、设计参数和计算方法2.1轮系传递转矩公式简单轮系传递转矩计算公式:M=P/n=Fd e2/2其中M—从动轮的转矩;F—有效拉力,既紧边拉力F1与松边拉力F2之差;d e2—从动轮的有效直径;n—从动轮的转速;P—从动轮驱动的功率。

2.2设计功率:P d=K A P其中P d—设计功率K A—工况系数P—从动轮驱动的功率工况系数K A如下:附件轻负荷(轿车、轻型车)K A值大负荷(客车、货车)K A值发电机 1.0 1.25动力转向泵 1.0 1.25风扇无离合器1.0 1.25带离合器1.1 1.4空调压缩机轴流式 1.1 1.4径流式 1.2 1.5活塞式 1.2 1.5水泵 1.0 1.25空气压缩机 1.4 1.75真空泵 1.0 1.257.3、带速计算公式V=πd p n/60000其中:V—带速m/sd p—带轮节圆直径mmn—带轮转速r/minV带的寿命与其带轮直径的五次方成反比,多楔带的寿命与其带轮直径的三次方成反比,一般情况下V带和PL型带的速度不要超过35m/s,PK型多楔带的速度不超过50m/s。

汽车ECU开发流程1、1汽车ECU开发的V循环方法1、1、1设计计算发动机匹配项目设计计算的目的就是根据汽车要求的性能确定发动机与变速器等部件的类型与参数。

它分为以下3种方法。

(1)手工计算主要就是根据汽车驱动力与行使阻力的平衡图来确定汽车在不同档位情况下的最高车速、加速能力与爬坡能力,从而评价变速器的不同传动比对汽车性能的影响,确定发动机与变速器的参数。

这种方法计算繁琐,结果不够准确。

(2)仿真计算在设计汽车与各部件模型的基础上,输入发动机与变速器等汽车部件与整车的性能参数,指定要求的行驶循环,最后计算出汽车的动力性、经济性、排放性能与制动性能。

它可以在计算机上显示与打印各种分析报告与图表结果,计算快速准确,能反映汽车系统中任何参数的变化对整车性能的影响。

目前国内常见的车辆仿真商业软件有奥地利李斯特内燃机及测试设备公司(AVLLISTGmbH)开发的汽车性能仿真分析软件CRUISE。

(3)参数优化将汽车的动力性、经济性、排放性能与制动性能作为目标函数,将发动机功率、汽车重量与变速器的各档传动比等参数作为优化变量,在一定范围内,寻求最优匹配组合,使汽车达到最佳性能价格比。

1、1、2发动机与变速器的布置在完成发动机匹配设计计算后,根据初步确定的计算参数与汽车布置形式,可以从市场上选择一款或多款发动机与变速器,然后选择与开发相应制动、转向与空调系统等部件,在发动机舱与车身上试布置。

也可以通过建立汽车与部件的CAD数字模型,在CAD软件环境中试装配,检查干涉情况,并进行调整。

在确定汽车主要部件的位置后,可以进行后续工作。

1、2发动机附件系统的开发通常汽车发动机供应商只提供基础发动机或发动机基体,它缺少部分外围附件系统,因此需要汽车制造商开发这些系统。

这些附件系统包括:风扇及风扇离合器、进排气管道、空气过滤器、发动机油泵、发动机悬置、动力转向泵、三元催化器、空调压缩机、燃油供应系统。

1、3设计与分析1、3、1CAD设计在现代汽车的开发过程中,需要应用CAD软件来设计汽车与部件的数字模型。

发动机 匹配标定方案Engine Controls and Calibration范明星 应用工程师意昂神州(北京)科技有限公司北京市海淀区上地信息路26号中关村创业大厦315-326室电话:(010)8289-8056传真:(010)8278-0433电邮: Jeff.fan@提纲匹配标定的概念标定的基本流程基本标定系统的组成基本标定工具发动机标定和测量系统解决方案系统配置VISION标定和测量系统主要功能特点VISION标定和测量系统竞争优势发动机数据采集系统CSM数据采集设备介绍CSM与VISION基于CAN总线应用示意图CSM测量设备与ETAS测量设备的对比 标定过程中常用空燃比测定仪匹配标定概念发动机控制策略与OBD策略包含了上万个自由参数(单值参数,二维表格,和三维表格等)。

对于一个新的车型应用,这些自由参数需要重新调整从而使该发动机:-在各种不同的环境下运转优良:高温、高寒、高原、水平面等-满足要求的排放标准-具有优良的驾驶性-油耗最小-冷热启动稳定等标定基本流程投放生产整车验证车辆标定台架基本标定三高标定试验排放试验故障诊断标定一般情况下,标定系统都是由3部分组成:-标定软件:核心部分,标定工作全部都在其图形化界面内完成-接口硬件:提供了标定软件与ECU 及测量部分的接口通道-测量模块:提供了标定的依据基本标定系统组成标定软件:ATI VISIONThermo ScanDual ScanUSBHUB基本标定工具 主流标定软件:ATI VISIONETAS INCARA DiagRAVector CANapedSpace CalDesk针对发动机标定与测量系统解决方案的系统配置标定软件:ATI VISION接口硬件:Kvaser LAPcanII或Kvaser USBcanII, T-Connector 数据采集系统:CSM数采模块Thermo-Scan SMB/CAN (可选)Dual-Scan SMB/CAN (可选)Baro-Scan SMB (可选)Thermo-Scan MiniModule(可选)AD-Scan MiniModule(可选)Kvaser USBcan IIUSBATI VISIONPressure sensor orT-ConnectorTherno-Scan MiniModulePT-Scan MiniModuleAD-Scan MiniModuleCANTermination PlugPT100SensorK73 CableKvaser USBCAN ⅡVISION Calibration SoftwareVISION 标定和测量系统-概述系统介绍:ATI (Accurate Technologies Inc) 公司是美国的一家车载嵌入式电控系统的开发、标定与测试工具技术的知名提供商之一。

发动机与起动机性能匹配测试系统结构设计1 绪论1.1 选题的意义2007年中国汽车销售879.16万辆,2010年汽车销售规模达到1800万辆。

汽车起动机市场也随之蕴含着巨大商机。

目前,我国汽车起动机和发动机及其主要零部件产品的制造企业在600家以上,其中具有整机生产能力的约300家。

随着竞争的加剧,业内市场分割日趋明朗,国产汽车起动机和发动机的国内配套市场覆盖率达到99%以上,包括国产乘用车、微型车、轻型车、客车、载货汽车、各类工程及农用机械、船舶等。

其中外商独资以及外资企业合资企业,市场扩张迅速,逐渐成为我国乘用车、商用车行业配套机器的主力供应商。

相对固定的市场竞争格局使行业原有生产能力得到基本释放,可以预测,行业内新一轮大规模的投资即将兴起。

2000年~2006年,汽车发动机行业的产销率均在行业标准值96%以上。

随着国内汽车产量的快速增加和技术的进步,对发动机测试设备的需求量越来越大,要求越来越高,使国产发动机测试设备企业也得到了较快的发展。

通过技术引进和自主开发,江苏启测测功器有限公司、河南洛阳南峰机械厂、70研究所、杭州奕科机电技术有限公司、杭州中成测试设备有限公司、江苏南通常通测试设备有限公司等企业的技术水平和生产能力都有了较大的提高,不但能生产性能水平较高的测功器,也能生产成套的发动机常规测试设备及部分专用测试设备。

但与国外先进水平比,设备的性能、精度和质量水平还较低,成套设备配套使用的可靠性较差,协调各硬件工作的控制软件的技术水平还需提高;由科研机构研制的专项测试仪器难以商品化,无法满足汽车发动机行业发展的需要,目前各国内汽车发动机厂用于产品研发的测试设备基本都采用进口的,排放标准所需的测试设备也都依赖进口。

因此研发一套成熟的系统是十分必要的。

测试台的优点:不需要整车,所以可以在汽车动力系统的开发早期对汽车动力系统除了发动机以外的部分进行模拟,从而研究内燃机的动态性能,便于新型发动机的开发,为汽车动力传动系统的优化匹配提供了一种很方便的试验手段,试验重复性好,可以使用多种测量方法,而且可以使用道路试验和转鼓试验不适用的精度更高的、采样频率更快的测试设备,使测试技术水平得到明显提高。

[设计匹配] 发动机各主要附件系统设计规范系统设计, 发动机, 规范, 附件发动机各主要附件系统设计规范一、进气系统1、空气滤清器:1.1根据发动机排量、额定转速、增压度等严格按计算结果,确定空滤器额定空气流量(计算公式及方法见附件1)。

1.2 参照国际标准规定并结合我公司Q/FT A002《干式空气滤清器总成技术条件》的标准要求,确定空滤器的原始进气阻力、最大进气阻力、原始滤清效率、粗滤效率等技术参数。

1.3牵引车等公路运输车辆,粗滤效率应不低于75%(卧式安装复合式空滤器)或87%(立式安装复合式空滤器),自卸车等经常在工地上,或在灰尘较多环境下运行的车辆,应配装粗滤效率不低于90%的双级带旋流管的沙漠空滤器。

空滤器试验用灰尘应不低于JB/T9747标准要求。

1.4根据国内道路状况,空滤器必须加装安全滤芯。

并且应配装空滤器阻塞报警装置。

1.5确保空滤内部清洁,各焊接或连接部位密封可靠。

1.6空滤器出气口为了保证密封,应用圆形管,并要求接口处有一凸缘和止口,以保证密封和不会松动。

1.7为了保养和清洁方便,在空滤器最底端部位要加装排尘袋,并保证排尘袋子不靠近污染大的地方。

1.8空滤器进出管走向避免肘关节现象。

2、中冷器:2.1根据发动机的有关技术参数先用理论计算公式初步确定中冷器的总散热面积,并在此基础上增加10%~15%的余量(计算公式及方法见附件1)。

2.2根据水冷散热器的外形尺寸及整车空间尺寸,确定最合理的中冷器芯体尺寸,并尽可能加大迎风面积。

2.3 为了提高进气效率,减少增压后的空气压降,应尽量使中冷器进、出气口内表面光滑,并保证各连接和圆角处无死角、急弯。

还应考虑气室大小、形状对效率的影响。

2.4 根据发动机增压后最大空气压力,确定中冷器密封试验的气压。

欧Ⅱ发动机取250kPa,欧Ⅲ取300kPa,时间均为不低于2分钟。

并保证中冷器进、出气管直径不能小于发动机的进、出气口直径。

2.5 中冷器技术条件中应明确在生产、运输及使用过程中,确保内部清洁,无残留物。

3、管路:3.1由于中冷器通常与水冷散热器一起通过软垫安装在车架上,而发动机也是通过悬置软垫固定在车架,考虑到两部分振动频率不一致,为了提高进气系统各接口不会由于振动产生松动及泄漏,因此各接口必须安装有一定伸缩量的弹性软管,两个硬管之间的距离不小于管径的2倍。

3.2 考虑到增压后空气温度最多能高达200°C,压力最高可达到210kPa,为此所用弹性软管、钢管均必须确保满足以上工作要求。

3.3 所用软管必须确保内、外清洁,无残余物质,另外在运输及储藏过程中要进行密封和包装,以避免污染。

3.4 另外用来夹紧软管的卡箍必须有足够的强度和良好的防松性能,确保能在210kPa压力下正常工作,推荐T形卡箍。

3.5为了确保发动机不出现早期磨损,除了控制各接口及整个进气系统的密封外,还应控制系统内部本身的清洁度如各连接管在运输和保存时都应包装或密封好。

3.6 要整个进气系统长期使用后,内部不会因腐蚀而生锈,也就是进气系统应尽量使用铸铝或不锈钢等抗腐蚀材料,如要使用钢管类材料,则必须要求其内部喷涂耐高温防锈底漆,并不会脱落。

3.7 中冷器进、出气钢管零件的焊接处必须清除焊渣,并进行高压或超声波清洗,保证每件零件的清洁度不大于10毫克,另外在运输和安装过程中应采用密封好的包装,以避免污染。

3.8为了确保管件不漏气,每件产品都必须进行不少于2分钟300kPa的气压试验。

3.9 进气系统各管路走向应尽量缩短长度和避免出现小于90°的急弯,避免出现“肘关节”现象,圆弧半径应不小于管子直径。

内表面保证圆滑,以减小进气阻力,整个进气系统管路,内截面尺寸应均匀,如要使用变径,则必须采用渐进式圆滑方式。

二、排气系统1、排气消声器:1.1根据国内外经验,以及所配发动机的排量等参数,按发动机排量的6~10倍来确定消声器的容积。

由于消声器越大其消声效果将越好,而且排气背压也能有效降低,为此在上述范围中,应尽量取上限。

1.2根据国内资源及整车空间位置确定消声器的形状和主要外形尺寸。

1.3根据我公司Q/FT E002和QC/T630标准,明确消声器的插入损失和功率损失。

建议重型车按插入损失≥18 dB(A),功率损失≤2%额定功率。

1.4为了能确保发动机在额定功率点工作时,整个排气系统的背压不允许大于10 kPa。

1.5消声器生产用材料,根据不同要求可采用钢板加涂耐高温银粉漆,或使用内外表面镀铝的钢板。

2、排气管路2.1由于重型车用发动机最大排气温度可达到600°C,因此在整个排气系统中,在与周围怕热零件,如进气管路、橡胶件、塑料件和油箱等相距较近时,必须在中间增加隔热板,并尽可能将距离加大,对于中间无庶档物的,最小距离应不小于120毫米,有庶档物的应不小于60毫米。

2.2为了能尽量减少排气阻力,所选用排气管内径应不小于发动机排气口内径,另外管子的弯曲半径应尽可能加大,以使转弯处减小变形。

2.3因消声器通常安装在车架上,而发动机则是通过悬置软垫固定在车架,两者之间在行驶中存在相对运动,为此要保证排气系统能长期有效的工作,应在消声器与发动机之间安装弹性接管,并保证各固定支架等件的可靠性。

2.4为了提高排气系统抗腐蚀能力,对采用钢管制成的排气管,外表面应使用涂耐高温的银粉漆,或者使用成本较高的内外表面镀铝的钢管生产。

2.5为了达到国家整车自由加速车外噪声的相关要求,除了要保证消声器本身的性能外,还应保证排气系统各接口的加工精度,以确保整个系统密封完好,不漏气。

2.6排气尾管的出口方向应避开怕高温的零件,如轮胎、容器等。

2.7根据不同车型,整个排气系统的零件离地间隙应满足使用要求。

牵引车等公路用车应不小于350毫米,自卸车等工程用车应不小于450毫米。

(分中、重卡描述)三、供油系统1、油箱:1.1根据不同车型,并参照国内外同类产品,确定油箱的最小容积,尽量减少车辆进加油站的次数。

一般加满一次油应能保证续驶里程公路用车不低于800公里,工程用车不低于500公里,对于有特殊用途的车辆可增加副油箱。

1.2为了能保证发动机供油系统的正常工作,油箱的安装高度要满足最低油面不低于发动机进油口1.4米。

1.3为了减小油路中阻力,油箱安装应尽量离发动机近一些,最好使油箱出油口至发动机进油口的距离控制在3米以内。

1.4燃油的清洁度对发动机非常重要,油箱在运输、保存及使用时必须按国家有关标准执行。

为了保证油箱在使用过程中清洁度,加油口和吸油管口都应加装不大于80μ的过滤网。

1.5油箱中进、回油管口都应低于最低油面,并保证进油管口离油箱最低面位置为3~5cm。

1.6油箱必须安装放油螺孔,以保证对油箱的清洁需要。

1.7燃油箱的防腐性能、密封性能、内部清洁度等必须满足以下标准要求:QC/T 644汽车金属燃油箱技术条件GB 18296 汽车燃油箱安全性能要求和试验方法QC/T 572汽车清洁度工作导则测定方法Q/FT B039车辆产品油漆涂层技术条件2、管路:2.1 油管应使用内表面光滑,阻力小,并能耐油的材料,如使用尼龙类软管类,为了避免急弯处增加供油阻力,应采用成形加工。

2.2 油管内径根据不同发动机供油量的大小,其内径应不小于发动机进油口内径,对于进油管长度超过4米,还应在此基础上把内径加大2毫米。

2.3 对于使用软管类油管,在与其它零件相接触时应加护套,以避免产生动态干涉后会出现磨擦并漏油。

2.4 如果油路中进入空气或其它脏物,将严重影响发动机的作用效果,为此应确保各接口连接可靠,并保证密封要求。

四、冷却系统1、水冷散热器:1.1根据有关计算公式及所配发动机的相关参数,如功率,油耗等,确定水冷散热器的总散热面积(见附件2)。

1.2根据风扇大小及整车空间尺寸确定散热器迎风面积,再根据散热器面积计算公式选取散热器芯厚尺寸。

风扇外径扫过的环形面积不得小于散热器芯子迎风面积的55%。

1.3散热器芯体所用材料,目前在国际上有铜质和铝质两种,欧洲普遍采用铝质材料,也是将来的发展趋势。

考虑到铝质散热器重量轻,焊接强度高和散热效果好,应尽量使用铝质散热器。

1.4为了提高散热的散热效果,其进、出水管口内径尺寸应与发动机出、进水管口尺寸一致,另外还应保证进出、水口在上下位置尽量错开,处于对角线上最好,不要在同一侧。

1.5散热器安装时,必须牢靠,与车架的连接必须采用减振垫,这样是为了隔离和吸收来自车架的部分振动和冲击,使散热器在车辆运行中,不致发生振裂、扭曲等正常损坏。

1.10 根据国内外设计经验,水冷散热器芯体与风扇前端尺寸应控制在风扇直径的20%为宜。

2、护风罩:护风罩是为了提高风扇的冷却效率,使通过散热器芯部的气流均匀分布,并减少发动机舱内热空气回流而设计的。

2.1 如有可能,应尽量采用布圈与发动机带风扇护风罩软性连接结构,因这种结构能使风扇与护风罩间的单边间隙控制在7毫米左右,这样可有效提高散热效果。

2.2 采用护风罩独立结构。

护风罩的内径根据风扇直径以及护风罩与风扇间隙一般控制在风扇直径的(3~4)%左右(或者15~25mm);护风罩的宽度根据散热芯体前端面至风扇前端面大于等于0.15d(d为风扇直径)以及风扇叶片的投影宽度应伸入护风罩内2/3为宜来综合确定。

护风罩的结构不应有阻挡风扇气流的尖角或死角。

3、副水箱:3.1当冷却系采用低位密封式散热器时,必须增设高位副水箱,他的主要功能是给冷却液提供一个膨胀空间,及时去除冷却液中积滞的空气以及发动机高温下产生的水蒸气,以便更有效的利用散热器的散热功能,提高冷却效率。

3.2副水箱的总容积应包含占冷却系统总容积6%的膨胀容积、占冷却系统总容积10%的储备容积以及必备的残留容积。

3.3 布置副水箱位置时,它的底平面至少应高出发动机水道顶部或散热器上水室顶部100。

4 管路:4.1所有的管路都要有一定的柔性,以适应发动机和散热器之间的相对运动,防止散热器的管口振裂。

管路尽量短而直,减少弯曲,总布置需要拐弯时,管子的曲率半径应尽可能大,以减少管道阻力,且管路的弯角处或截面变化处必须圆滑过渡。

4.2散热器的管路可用成型胶管,如果两接口相隔较远,可采用金属接管加胶管接头的方式。

胶管性能应符合HG/T2491标准,具有耐热、耐油性,能在-40。

C~120。

C温度下长期正常使用,耐压能力超过150kPa。

4.3 为了避免冷系统内产生气泡,从而对冷系统造成破坏和降低冷却效果,必须使发动机和散热器与副水箱相连的的排气管不形成U字形结构,应采用平顺或逐渐上行方式。

附件1:进气系统主要件的计算一、空滤器流量的计算1、发动机空气流量的确定对增压及增压中冷发动机所需空气流量的确定,根据完全气体状态方程式:PV=RT,可知:V0=P/P0*T0/T*V=ε*T0/T*V而式中V:增压后发动机所需的空气量:V=Vh*n/2*60/1000(m3/h)2、发动机增压比ε:发动机增压后空气压力与增压前空气压力的比3、各种温度的确定:大气环境温度为T0=273+20=293K增压中冷后进气温度为T= T0+25(根据不同发动机的要求)=318K4、相关系数的选定:因增压发动机在进气过程中,存在充气效率η 及扫气效率φ其中η =η {Tk/T}0.25则空滤器:V0=ε{ T0/T }0.75*V*η*φ一般取η=0.85φ=1.035、空压机所需空气流量V1:由发动机所带空压机的结构参数确定6、空滤器最终空气流量的确定:空滤器所需流量为V0+V1,考虑到空滤器使用一段时间后,进气阻力会增加,为此需增加一定的储备,一般不少于10%。