蒸汽管路计算公式

- 格式:doc

- 大小:202.50 KB

- 文档页数:32

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

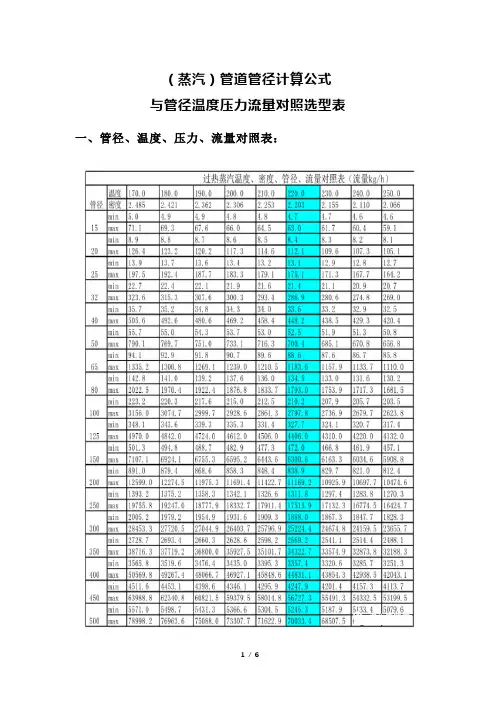

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

1.计算基本公式温损计算公式为:式中:—管道单位长度传热系数—管内热媒的平均温度—环境温度—热媒质量流量—热水质量比热容——管道长度由于计算结果为每米温降,所以L取1m .管道传热系数为式中:,—分别为管道内外表面的换了系数,—分别为管道(含保温层)内外径—管道各层材料的导热系数(金属的导热系数很高,自身热阻很i小,可以忽略不计)。

—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:—管道埋设处的导热系数。

—管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢()B. 查表得:碳钢在75和90摄氏度时的导热系数都趋近于C.土壤的导热系数=D. 由于本文涉及到的最大管径为,所以取=E.保温材料为:聚氨酯,取=F. 保温层外包皮材料是:PVC,取=G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm时,保温层厚度为:50mm,保温外包皮厚度为:7mm;管径为400mm时,保温层厚度为:51mm,保温外包皮厚度为:;管径为500mm时,保温层厚度为:52mm,保温外包皮厚度为:9mm;管径为600mm时,保温层厚度为:54mm,保温外包皮厚度为:12mm;蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

根据稳态导热的原理,可得出蒸汽保温管道的导热热流量式为:2、总传热系数及其影响因素分析总传热系数k式中:—蒸汽对工作钢管内壁的换热系数—蒸汽管道各层材料的导热系数—蒸汽管道各层材料到管道中心的距离 ɑ—蒸汽管道对土壤的换热系数(直埋)或蒸汽管道与空气间的对流换热系数(架空或管沟)传热系数k 的影响因素1蒸汽与管道内壁的对流换热系数 ①计算公式:式中:—努谢儿特准则数 —蒸汽的导热系数—蒸汽管道工作钢管内径②影响因素:蒸汽管道的管径大小及蒸汽温度③ 文献数据分析结论:在蒸汽供热运行的温度范围内,蒸汽温度对对流换热系数的影响相对较小,在计算时该系数可近似地取平均值。

蒸汽盘管加热热量计算公式蒸汽盘管加热热量计算公式是工业生产中常用的计算方法,用于确定蒸汽盘管加热系统中所需的热量。

蒸汽盘管加热系统是一种常见的工业加热设备,它利用蒸汽作为热源,通过盘管将热量传递给被加热的物质。

在实际应用中,了解蒸汽盘管加热热量的计算公式是非常重要的,可以帮助工程师和操作人员准确地确定所需的蒸汽量和加热时间,从而提高生产效率和降低能源消耗。

蒸汽盘管加热热量计算公式的基本原理是根据热力学定律和传热原理,通过蒸汽的热量和盘管的传热面积、传热系数等参数来计算被加热物质所需的热量。

一般来说,蒸汽盘管加热热量计算公式可以分为两个部分,蒸汽的热量计算和传热参数的计算。

首先,我们来看一下蒸汽的热量计算。

蒸汽的热量可以通过以下公式来计算:Q = m h。

其中,Q表示蒸汽的热量,单位为焦耳(J)或千焦(kJ);m表示蒸汽的质量,单位为千克(kg);h表示蒸汽的比焓,单位为焦/千克(J/kg)或千焦/千克(kJ/kg)。

蒸汽的比焓是指单位质量蒸汽在一定压力下的比热容,可以通过蒸汽表或蒸汽性质计算软件来查找。

其次,我们需要计算传热参数。

传热参数包括传热面积、传热系数等,可以通过以下公式来计算:Q = U A ΔT。

其中,Q表示传热量,单位为焦耳(J)或千焦(kJ);U表示传热系数,单位为W/(m²·K)或kW/(m²·K);A表示传热面积,单位为平方米(m²);ΔT表示温度差,单位为摄氏度(℃)或开尔文(K)。

传热系数是指单位面积传热器在单位温差下的传热量,可以通过传热手册或实验测定来确定。

最后,将蒸汽的热量和传热参数结合起来,就可以得到蒸汽盘管加热热量的计算公式:Q = m h = U A ΔT。

通过这个公式,我们可以根据蒸汽的热量和传热参数来计算蒸汽盘管加热系统所需的热量。

在实际应用中,我们还需要考虑到蒸汽的压力、温度、流量等因素,以及被加热物质的热容量、密度等参数,从而得到更精确的计算结果。

过热蒸汽体积流量计算公式过热蒸汽是指在一定压力下,温度高于饱和蒸汽温度的蒸汽。

在工业生产中,过热蒸汽被广泛应用于各种领域,如发电厂、化工厂、食品加工厂等。

在实际生产中,准确地测量过热蒸汽的体积流量对于控制生产过程、提高生产效率至关重要。

因此,了解过热蒸汽体积流量的计算公式是非常重要的。

过热蒸汽体积流量计算公式可以通过热力学原理推导得出。

在实际应用中,最常用的过热蒸汽体积流量计算公式为:Qv = 3600 A v。

其中,Qv表示过热蒸汽的体积流量,单位为m³/h;A表示过热蒸汽的流通截面积,单位为m²;v表示过热蒸汽的流速,单位为m/s。

这个公式是根据过热蒸汽的流通截面积和流速来计算过热蒸汽的体积流量的。

在实际应用中,过热蒸汽的流通截面积和流速可以通过测量得到。

流通截面积通常是通过管道的直径和壁厚来计算得出,而流速则可以通过流量计等仪器来测量得到。

通过测量得到的流通截面积和流速,再带入上述公式中,就可以得到过热蒸汽的体积流量。

需要注意的是,过热蒸汽的体积流量计算公式中的单位需要进行统一换算。

通常情况下,过热蒸汽的体积流量单位为m³/h,而流通截面积的单位为m²,流速的单位为m/s。

因此,在计算过程中,需要将流通截面积和流速的单位进行统一换算,以确保计算结果的准确性。

另外,在实际应用中,过热蒸汽的流速通常是随时间变化的,因此在计算过热蒸汽的体积流量时,需要考虑流速的变化情况。

一般情况下,可以通过实时监测流速,然后将流速的变化情况考虑进去,从而得到更加准确的过热蒸汽体积流量。

除了上述公式外,还有一些其他的计算公式可以用来计算过热蒸汽的体积流量,如通过雷诺数和阿基米德数来计算流体的流量等。

不同的计算方法适用于不同的情况,因此在实际应用中,需要根据具体情况选择合适的计算方法。

总的来说,过热蒸汽体积流量的计算公式是非常重要的,它可以帮助工程师准确地测量过热蒸汽的流量,从而保证生产过程的正常运行。

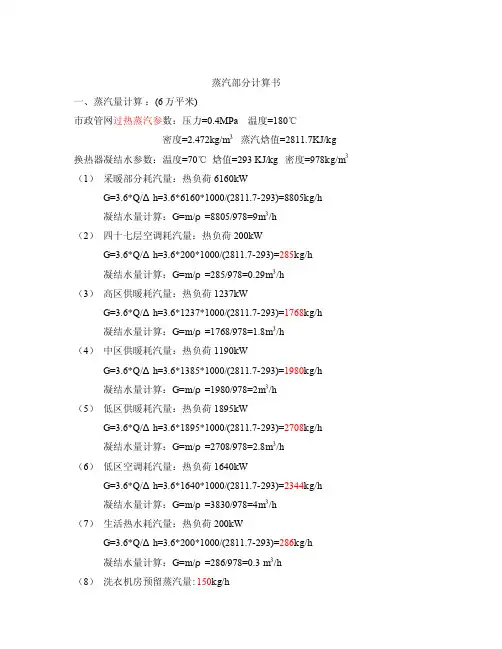

蒸汽部分计算书一、蒸汽量计算:(6万平米)市政管网过热蒸汽参数:压力=0.4MPa 温度=180℃密度=2.472kg/m3蒸汽焓值=2811.7KJ/kg 换热器凝结水参数:温度=70℃焓值=293 KJ/kg 密度=978kg/m3(1)采暖部分耗汽量:热负荷6160kWG=3.6*Q/Δh=3.6*6160*1000/(2811.7-293)=8805kg/h凝结水量计算:G=m/ρ=8805/978=9m3/h(2)四十七层空调耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=285kg/h凝结水量计算:G=m/ρ=285/978=0.29m3/h(3)高区供暖耗汽量:热负荷1237kWG=3.6*Q/Δh=3.6*1237*1000/(2811.7-293)=1768kg/h凝结水量计算:G=m/ρ=1768/978=1.8m3/h(4)中区供暖耗汽量:热负荷1190kWG=3.6*Q/Δh=3.6*1385*1000/(2811.7-293)=1980kg/h凝结水量计算:G=m/ρ=1980/978=2m3/h(5)低区供暖耗汽量:热负荷1895kWG=3.6*Q/Δh=3.6*1895*1000/(2811.7-293)=2708kg/h凝结水量计算:G=m/ρ=2708/978=2.8m3/h(6)低区空调耗汽量:热负荷1640kWG=3.6*Q/Δh=3.6*1640*1000/(2811.7-293)=2344kg/h凝结水量计算:G=m/ρ=3830/978=4m3/h(7)生活热水耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=286kg/h凝结水量计算:G=m/ρ=286/978=0.3 m3/h(8)洗衣机房预留蒸汽量: 150kg/h(9)橱房预留蒸汽量: 200kg/h(10)蒸汽量合计: 9720kg/h二、蒸汽管道管径计算:蒸汽流速范围:ω=20~30m/s 计算公式:d=18.8*(V/ω)1/2(1)蒸汽入户管径:ω=35m/s V=9720/2.472=3932m3/hd=18.8*(3932/30)1/2=215 管径为D273X8(2)四十七层蒸汽总管径: ω=30m/s V=300/2.472=120m3/hd=18.8*(120/25)1/2= 41 管径为D57X3.5(3)高区供暖蒸汽总管径: ω=30m/s V=1768/2.472= 715m3/hd=18.8*(715/30)1/2= 92 管径为D108X4(4)中区供暖蒸汽总管径: ω=30m/s V=1980/2.472=800m3/hd=18.8*(800/30)1/2= 97 管径为D108X4(5)低区第一套换热系统蒸汽总管径: ω=30m/s V=2708/2.472=1095m3/hd=18.8*(1095/30)1/2= 113 管径为D133X4(6)低区第二套换热系统蒸汽总管径: ω=30m/s V=2344/2.472=948m3/hd=18.8*(948/30)1/2= 135 管径为D133x4(7)生活热水换热系统蒸汽总管径: ω=30m/s V=286/2.472=116m3/hd=18.8*(116/30)1/2= 37 管径为D45X3.5(8)厨房蒸汽总管径: ω=25m/s V=200/2.472=81m3/hd=18.8*(81/25)1/2= 33 管径为D45X3.5(9)洗衣机房蒸汽总管径: ω=25m/s V=150/2.472=61m3/hd=18.8*(61/25)1/2= 29 管径为D32X2.5(10)三十二至十五层立管管径: ω=30m/s V=120+715=835m3/hd=18.8*(835/30)1/2= 99 管径为D108X4(11)十五至地下四层立管管径: ω=30m/s V=120+715+800=1635m3/hd=18.8*(1635/30)1/2= 138 管径为D159X4.5三、各部分单台换热器凝结水量计算:(1)四十七层:285X0.7X1.1=220kg/h(2)高区供暖:1768X0.7X1.1=1360kg/h(3)中区供暖:1980X0.7X1.1=1524kg/h(4)低区供暖:2708X0.7X1.1=1895kg/h(5)低区空调:2344X0.7X1.1=1640kg/h四、各部分凝结水管管径根据流量与流速查《实用供热空调设计手册》水利计算表计算。

蒸汽压力与压差的计算公式蒸汽是一种常见的气体,它在工业生产和能源生产中起着重要作用。

在蒸汽系统中,蒸汽的压力和压差是两个重要的物理量,它们对蒸汽系统的稳定运行和安全性起着至关重要的作用。

本文将介绍蒸汽压力与压差的计算公式,以帮助读者更好地理解蒸汽系统的运行原理。

蒸汽压力的计算公式。

蒸汽的压力是指单位面积上受到的蒸汽分子的撞击力。

在工程中,常用单位面积上的压力来表示蒸汽的压力,单位为帕斯卡(Pa)。

蒸汽的压力与温度有着密切的关系,一般情况下,蒸汽的压力可以通过蒸汽表或蒸汽表格来查找,也可以通过蒸汽压力的理论计算公式来计算。

蒸汽的压力与温度之间的关系可以通过饱和蒸汽压力公式来表示,饱和蒸汽压力公式如下所示:P = exp(A B / (T + C))。

其中,P表示饱和蒸汽压力(单位为帕斯卡),T表示蒸汽的温度(单位为摄氏度),A、B、C为常数。

通过这个公式,可以根据蒸汽的温度计算出蒸汽的压力,从而对蒸汽系统进行合理的设计和运行。

蒸汽压力的计算公式还可以通过理想气体状态方程来表示,理想气体状态方程如下所示:P = ρRT。

其中,P表示蒸汽的压力(单位为帕斯卡),ρ表示蒸汽的密度(单位为千克/立方米),R表示气体常数(单位为焦耳/千克·开尔文),T表示蒸汽的温度(单位为开尔文)。

通过理想气体状态方程,可以根据蒸汽的密度和温度计算出蒸汽的压力,从而对蒸汽系统进行合理的设计和运行。

蒸汽压差的计算公式。

蒸汽的压差是指单位长度上蒸汽压力的变化量,它是蒸汽系统中流体力学和热力学性质的重要参数。

在蒸汽系统中,蒸汽的压差会影响蒸汽的流动速度和能量损失,因此对蒸汽系统的设计和运行具有重要的意义。

蒸汽的压差可以通过蒸汽的流速和管道的摩擦阻力来计算,常用的蒸汽压差计算公式如下所示:ΔP = f (L/D) (ρV^2/2)。

其中,ΔP表示蒸汽的压差(单位为帕斯卡),f表示摩擦阻力系数,L表示管道的长度(单位为米),D表示管道的直径(单位为米),ρ表示蒸汽的密度(单位为千克/立方米),V表示蒸汽的流速(单位为米/秒)。

储罐蒸汽加热盘管计算公式储罐蒸汽加热盘管是工业生产中常见的一种加热设备,它通过蒸汽对流加热的方式,将储罐内的液体或气体加热至所需温度。

在设计和使用储罐蒸汽加热盘管时,需要进行一定的计算和分析,以确保设备能够正常运行并达到预期的加热效果。

本文将介绍储罐蒸汽加热盘管的计算公式及其应用。

储罐蒸汽加热盘管的计算公式主要涉及到蒸汽的传热性能、盘管的热传导和传热面积等参数。

在进行计算时,需要考虑储罐内介质的物性参数、加热温度、蒸汽的压力和温度等因素。

下面将分别介绍这些参数的计算公式及其应用。

1. 蒸汽的传热性能计算公式。

蒸汽的传热性能主要由其温度和压力来决定。

蒸汽的温度可以通过蒸汽表或蒸汽温度压力表来查得,而蒸汽的压力则可以通过蒸汽表或蒸汽温度压力表来查得。

在实际计算中,可以使用以下公式来计算蒸汽的传热性能:Q = m Cp ΔT。

其中,Q表示传热量,单位为焦耳(J)或千卡(kcal);m表示蒸汽的质量流量,单位为千克/小时(kg/h);Cp表示蒸汽的比热容,单位为焦/千克·摄氏度(J/kg·°C)或卡/克·摄氏度(kcal/kg·°C);ΔT表示蒸汽的温度变化,单位为摄氏度(°C)。

通过这个公式,可以计算出单位时间内蒸汽对储罐内介质的传热量,从而为盘管的设计提供参考数据。

2. 盘管的热传导计算公式。

盘管的热传导性能主要由其材质和尺寸来决定。

在实际计算中,可以使用以下公式来计算盘管的热传导性能:q = k A ΔT / L。

其中,q表示热传导量,单位为焦耳/秒(J/s)或瓦特(W);k表示盘管材料的导热系数,单位为焦/米·秒·摄氏度(J/m·s·°C)或瓦特/米·摄氏度(W/m·°C);A表示盘管的传热面积,单位为平方米(m²);ΔT表示盘管的温度差,单位为摄氏度(°C);L表示盘管的长度,单位为米(m)。

蒸汽管道损耗计算蒸汽管道损耗是指蒸汽在管道中流动过程中由于摩擦、阻力和泄漏等因素造成的能量损耗。

准确计算蒸汽管道损耗对于工程设计和运行维护至关重要。

本文将介绍蒸汽管道损耗的计算方法和相关影响因素。

一、蒸汽管道损耗计算方法蒸汽管道损耗的计算一般可以采用以下两种方法:经验公式法和数值模拟法。

经验公式法是根据实际经验总结得出的一种估算方法,适用于一般工程中的简单管道系统。

常用的经验公式有Darcy-Weisbach公式、Hazen-Williams公式等。

这些公式是根据实际试验数据拟合得出的,可以通过已知的管道参数(如直径、长度、粗糙度等)和流体参数(如密度、粘度等)来计算管道损耗。

数值模拟法是通过计算流体力学(CFD)软件对蒸汽在管道中的流动进行模拟,得出流速、压力和损耗等参数。

这种方法适用于复杂的管道系统和特殊工况下的计算,可以提供更准确的结果。

但是数值模拟法需要建立准确的模型和输入大量的参数,计算复杂度较高。

在实际工程中,经验公式法和数值模拟法可以结合使用。

根据工程的具体要求和可行性,选择合适的方法进行蒸汽管道损耗的计算。

二、蒸汽管道损耗的影响因素蒸汽管道损耗的大小取决于多个因素,包括管道的几何结构、流体的物理性质和流动参数等。

1. 管道几何结构:管道的直径、长度和形状等几何参数会影响蒸汽的流动阻力和损耗。

一般来说,管道直径越大,流动阻力越小,损耗越小;管道长度越长,流动阻力越大,损耗越大。

2. 管道内壁粗糙度:管道内壁的粗糙度会增加蒸汽流动的摩擦阻力,导致损耗增加。

一般情况下,管道内壁越光滑,摩擦阻力越小,损耗越小。

3. 蒸汽流速:蒸汽流速越大,摩擦阻力越大,损耗越大。

因此,在设计和运行中应尽量控制蒸汽流速,以减小损耗。

4. 流体的物理性质:蒸汽的密度和粘度等物理性质也会影响蒸汽流动的阻力和损耗。

一般来说,密度越大,粘度越小,损耗越小。

5. 管道的局部阻力:管道中的弯头、阀门、管接头等局部构件会引起局部阻力,增加蒸汽的损耗。

有关锅炉吹管的计算公式1.吹管时蒸汽排汽口的反作用力:P=G·V/g式中: P-反作用力 kgG-蒸汽流量 t/hV-流速 m/sg-重力加流速9.81 m/s22.吹管时蒸汽流速V=G·υ/F式中: G-蒸汽流量 t/hV-流速 m/sυ-比容 m3/kgF-蒸汽排出口管截面积m2设:排汽口管子直径d为Ф720×10,G=600t/h=166.7kg/sp=G×G×υ/(F×g)= G2·υ/(g×0.785·d2)=G2·υ/9.81·0.785·d2=G2·υ/7.701·d2=(166.7)2·υ/7.701·(0.7)2=7364.39·υV=G·υ/F=166.7·υ/0.785·d2=166.7·υ/7.701·(0.7)2=433.38·υ3.吹管时蒸汽流速、蒸汽排出口的反作用、排汽口出口压力、排汽口出口温度与比容之间的关系,见下表。

了吹管效果。

4.吹管时蒸汽排汽口的膨胀量膨胀量=L×KK-1.3mm/100℃·m5.吹管系数的定义如下:K=G·W/Gm·Wm= G2V/ G2m·Vm (1)由于吹管过程中无法迅速测定G、W、V,经公式推导可变为下列式表明:K=G2V/ G2m·Vm≈△P/△Pm (2)式中:G、W、V——分别为吹管时吹洗管段的蒸汽流量、流速、比容 Gm 、Wm、 Vm——分别为MCR工况时吹洗管段的蒸汽流量、流速、比容△P、△Pm ——分别为吹管时和MCR工况时吹洗管段的压降由(2)式可知,△Pm 为已知值(计算值),吹洗过程中,只需控制△P达到一定值即可获K≥1。

根据研究计算资料,在MCR工况时,汽包至过热器出口蒸汽压降△Pm=1.164Mpa,再热器进出口压降△Pm=0.171Mpa,为此,吹管时可以控制汽包至过热器出口蒸汽压降△P2=1.5~2.0 Mpa,或控制再热器进出口压降△P5=0.2~0.3 Mpa,此时吹管系数分别为:K 1=△P2/△Pm2=1.08~1.45K 2=△P2/△Pm5=0.2/0.18~0.3/0.18=1.11~1.66根据以上要求,对吹管参数选择如下:5.1吹管压力根据压降累计值计算如下,设吹管压力为P,则P=△Pm1+1.5(△Pm2+△Pm3+△Pm4+△Pm5+△Pm6) +△Pm7+△Pm8+0.5△Pm1——吹管门开启过程中汽包压力下降值取0.8 Mpa△Pm2——MCR工况下,过热器压降,已知为1.163 Mpa△Pm3——MCR工况下,主汽管压降,已知为0.77Mpa△Pm4——MCR工况下,冷段管压降,已知为0.18Mpa△Pm5——MCR工况下,再热器压降,已知为0.171Mpa△Pm6——MCR工况下,热段管压降,已知为0.04Mpa△Pm7——吹管排汽和压损,取0.2Mpa△Pm8——吹管集料器压降,取0.3MpaP1=0.8+1.5(1.163+0.77+0.18+0.171+0.04)+0.2+0.3+0.5=5.285 Mpa 本次吹管压力为6.0Mpa5.2压降幅度压降幅度是由吹管控制门的开启、保持、关闭的时间来控制,要求K≥1的保持时间t>90秒,因而吹管控制门A、B全开保持时间不应小于2分钟,累计吹管时间控制在4~5分钟,同时注意汽包饱和蒸汽温度≯42℃,为此取压降幅度为2.9 Mpa。

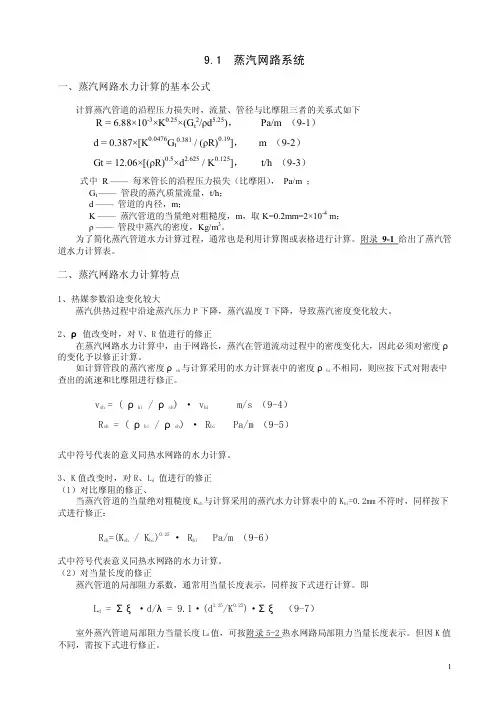

9.1蒸汽网路系统一、蒸汽网路水力计算的基本公式计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1)d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2)Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3)式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ;G t ——管段的蒸汽质量流量,t/h;d ——管道的内径,m;K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m;ρ ——管段中蒸汽的密度,Kg/m3。

为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。

附录9-1给出了蒸汽管道水力计算表。

二、蒸汽网路水力计算特点1、热媒参数沿途变化较大蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。

2、ρ值改变时,对V、R值进行的修正在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。

如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。

v sh = ( ρbi / ρsh) · v bi m/s (9-4)R sh= ( ρbi / ρsh) · R bi Pa/m (9-5)式中符号代表的意义同热水网路的水力计算。

3、K值改变时,对R、L d值进行的修正(1)对比摩阻的修正、当蒸汽管道的当量绝对粗糙度K sh与计算采用的蒸汽水力计算表中的K bi=0.2mm不符时,同样按下式进行修正:R sh=(K sh / K bi)0.25 · R bi Pa/m (9-6)式中符号代表意义同热水网路的水力计算。

(2)对当量长度的修正蒸汽管道的局部阻力系数,通常用当量长度表示,同样按下式进行计算。

即L d= Σξ·d/λ= 9.1·(d1.25/K0.25)·Σξ (9-7)室外蒸汽管道局部阻力当量长度L d值,可按附录5-2热水网路局部阻力当量长度表示。

但因K值不同,需按下式进行修正。

L sh.d = (K bi / K sh)0.25 ·L bi.d = (0.5/0.2)0.25·L bi.d=1.26· L bi.d m式中符号代表意义同热水网路的水力计算。

当采用当量长度法进行水力计算,蒸汽网路中计算管段的总压降为ΔP = R(L + L d) = RL zh Pa (9-9)式中L zh——管段的折算长度, m。

【例题9-1】蒸汽网路中某一管段,通过流量G t=4.0 t/h ,蒸汽平均密度ρ=4.0 kg/m3。

(1)如选用φ108×4的管子,试计算其比摩阻R值。

(2)如要求控制比摩阻R在200Pa/m以下,试选用合适的管径。

【解】(1)根据附录11—1的蒸汽管道水力计算表(ρbi=1.0 kg/m3),查出当Gt=4.0t/h,公称直经DN100时,R bi = 2342.2 Pa/m ;v bi = 142 m/s管段流过蒸汽的实际密度ρsh=4.0 kg/m3。

需要进行修正,得出实际的比摩阻R sh和流速v sh值为v sh = ( ρbi / ρsh) · v bi = (1/4)×142 = 35.5 m/sR sh= ( ρbi / ρsh) · R bi = (1/4)×2342.2 = 585.6 Pa/m (2)根据上述计算可见,在相同的蒸汽质量流量G t和同一管径d条件下,流过的蒸汽密度越大,其比摩阻R及流速v值越小,呈反比关系。

因此,在蒸汽密度ρ=4.0kg/ m3,要求控制的比摩阻为200Pa/m以下,因表中蒸汽密度为ρ=1.0 kg/ m3,则表中控制的比摩阻值,相应为200×(4/1)= 800 Pa/m 以下。

根据附录9—1,设ρ=1.0 kg/ m3,控制比摩阻R在800Pa/m 以下,选择合适的管径,得出应选用的管道的公称直径为DN125mm,相应的R bi值及v bi值为R bi = 723.2 Pa/m ;v bi = 90.6 m/s最后,确定蒸汽密度ρ=4.0 kg/ m3时的实际比摩阻及流速值。

R sh= ( ρbi / ρsh) · R bi = (1/4)×723.2 = 180.8 Pa/m < 200 Pa/mv sh = ( ρbi / ρsh) · v bi = (1/4)×90.6 = 22.65 m/s三、蒸汽网路水力计算方法1、准确的计算方法——按管段取蒸汽的平均密度ρpj = (ρs+ ρm) / 2, kg/m3(9-10)式中ρs、ρm——分别为计算管段始端和末端的蒸汽密度,kg/m3。

逐段进行计算特点:该方法较准确的计算管段节点蒸汽参数(P s、T s),计算较准确。

2、简略计算方法——对整个系统取蒸汽平均密度ρpj = (ρs+ ρm) / 2, kg/m3(9-11)式中ρs、ρm——分别为系统始端和末端的蒸汽密度, kg/m3。

特点:该方法计算误差比较大,但计算工作量小。

3、按一定管长取管段始端的密度具体取法:每隔50米管长取始端蒸汽的密度,逐段进行计算。

特点:该方法计算的准确性介于上述两者之间。

4、蒸汽网路水力计算的任务要求选择蒸汽网路各管段的管径,以保证各热用户蒸汽流量的使用参数的要求四、计算步骤(准确的计算方法)1.根据各热用户的计算流量,确定蒸汽网路各管段的计算流量:a.各热用户的计算流量,应根据各热用户的蒸汽参数及其计算热负荷,按下式确定Gˊ= AQˊ/ r, t/h (9-12)式中Gˊ——热用户的计算流量,t/h;Qˊ——热用户的计算热负荷,通常用GJ/h,MW或Mkcal/h表示;r ——用汽压力下的汽化潜热,kJ/kg或kcal/kg;A ——采用不同计算单位的系数,见下表b和来确定。

但对蒸汽管网的主干线管段,应根据具体情况,乘以各热用户的同时使用系数。

2.确定蒸汽网路主干线和平均比摩阻主干线应是从热源到某一热用户的平均比摩阻最小的一条管线。

主干线的平均比摩阻,按下式求得R pj= ΔP / ∑L(1+αj),Pa/m (9-13)式中ΔP —热网主干线始端与末端的蒸汽压力差,Pa;∑L —主干线长度,m;αj —局部阻力所占比例系数,可选用附录9-3的数值。

3.进行主干线管段的水力计算a、假定管段末端的压力:计算每米管长的压力降ΔP / ∑L ;Pa/m其中ΔP :主干线始、末端的压力差,Pa。

计算管段末端的压力P m = P s -(ΔP / ∑L)L1,Pa (9-14)通常从热源出口的总管段开始进行水力计算。

热源出口蒸汽的参数为已知,现需先假设该管段末端蒸汽压力,ρm=(ΔP / ∑L)L由此得出该管段蒸汽的平均密度ρpjρpj = (ρs+ ρm) / 2,kg/m3 (9-15)式中ρs、ρm——计算管段始端和末端的蒸汽密度,kg/m3。

4.确定管径(通过水力计算表由G、R pj查出d、R值)a.根据该管段假设的蒸汽平均密度ρpj和按式9-13确定的平均比摩阻R pj值,将此R值换算为蒸汽管路水力计算表ρbi条件下的平均比摩阻R bi·pj值。

通常水力计算表采用ρbi = 1 kg/m3,得R bi·pj / R pj = ρpj/ ρbiR bi·pj= (ρpj/ ρbi)· R pjb.根据计算管段的计算流量和水力计算表ρbi条件下得出的R bi·pj值,按水力计算表,选择蒸汽管道直径d、比摩阻R bi和蒸汽在管道内的流速v bi。

c.根据该管段假设的平均密度ρpj,将从水力计算表中得出的比摩阻R bi和v bi 值,换算为在ρpj条件下的实际比摩阻R sh和流速v sh。

R sh =R bi(ρbi\ρpj),Pa/m ;v sh =vbi(ρbi\ρpj),m/s。

蒸汽在管道内的最大允许流速,按《热网规范》,不得大于下列规定过热蒸汽:公称直径DN>200mm时,80m/s公称直径DN≤200mm时,50m/s饱和蒸汽:公称直径DN>200mm时,60m/s公称直径DN≤200mm时,35m/s5.计算管段的局部阻力当量长度及管段压力降a.按所选的管径,计算管段的局部阻力总当量长度L d.由局部阻力系数查附录5-2,注意K值引起的修正。

b. 计算管段的实际压力降,ΔP sh = R sh·(L+L d) Pa。

6.较核管段的平均密度a.计算管段末端的压力值P mˊ= P s - ΔP sh,Pa (9-16)查得相应Pmˊ条件下的ρˊm值。

b.计算管段的平均密度ρˊpj = (ρs + ρˊm) / 2 ,kg / m3 (9-17)c.与开始假设平均密度ρpj进行比较,如两者相等或差别很小,则该管段的水力计算过程结束,进行下一管段的计算,如两者差别较大,则应重新假设ρpj,然后按同一计算步骤和方法进行计算,直到两者相等或差别很小为止,重新假设的ρpj= ρˊpj 。

由此蒸汽网路主干线所有管段逐次进行水力计算。

7.分支管路的水力计算(计算方法同上)由主干线计算结果而确定支线始端压力;由用户用汽压力确定支线末端压力,重复步骤(2)-(6)。

五、计算例题【例题9-2】某工厂区蒸汽供热管网,其平面布置图见下图。

锅炉出口的饱和蒸汽表压力为10bar。

各用户系统所要求的蒸汽表压力及流量列于图9-1上。

试进行蒸汽网路的水力计算。

主干线不考虑同时使用系数。

图9-1 例题9-1附图【解】从锅炉出口到用户3 的管线为主干线则 R pj = ΔP/∑L(1+αj) = [(10 - 7)×105] / [(500+300+100)(1+0.8)] = 185.2 Pa/m式中αpj = 0.8,采用附录9-3的估算数值。

1.已知锅炉出口的蒸汽压力,进行管段1的水力计算首先计算锅炉出口的管段。

预先假设管段1末端的蒸汽压力。

假设时,可按平均比摩阻,按比例给定末端蒸汽压力。

如 P m1 = P s1 –ΔP·L1/∑L = 10 – (10-7)×500 / 900 =8.33 bar将此假设的管段末端压力P m值,列入表9-1,第8栏中。

2.根据管段始、末端的蒸汽压力,求出该管段假设的平均密度ρpj = (ρs + ρm) / 2 = (ρ11+ ρ9.8.33) / 2= (5.64 + 4.81) / 2= 5.225 kg/m33.将平均比摩阻换算为水力计算表ρbi = 1kg/m3条件下的等效值,即R bi·pj= ρpj · R pj= 5.225 × 185.2 = 968 Pa/m将R bi·pj值列入表内。