生物工程工厂(车间)设计方案

- 格式:pdf

- 大小:119.39 KB

- 文档页数:3

绪论生物工程工厂设计概论:是一门以生物工艺学、生物制药学、GMP和工程学及相关科学理论和工程技术为基础,综合性、实践性很强的应用性工程学科,是在学生基本学完大学全部课程,扎实掌握基本理论、工程技能及专业理论、专业知识的基础上开设的。

其目的是培养学生具备生物工程工厂设计的工程能力和工程素质,结束毕业实习和毕业设计,完成工程师的综合性基本训练。

工厂设计基本的任务:是要作出体现国家有关方针政策,切合实际,安全适用,技术先进,经济效益和环境效益好的设计,为我国社会注意现代化建设服务。

工厂设计工作的内容包括参加建设项目的决策,编制各个阶段设计文件,配合施工和参加验收,进行总结的全过程。

第一章:基本建设程序一个新建项目从计划建设到建成投产,按照建设项目发展的内在联系和发展过程,建设程序一般要经历:建设前期、建设期和交付使用期三个阶段。

建设前期的工程程序:1、项目建议书2、可行性报告3、设计任务书4、初步设计5、总概算项目申请报告的主要内容:1、项目申请单位情况2、拟建项目情况3、建设用地及相关规划4、资源利用和能源耗用分析5、生态环境分析6、经济和社会效益分析7、建设与实施8、结论与建设9、有关附件可行性研究报告内容:1、总类2、根据经济预测、市场预测确定项目建设规模和产品方案3、资源、原材料、动力、运输、供水等配套条件及公用设施落实情况4、建厂条件、厂址选择方案及总图布置方案5、工艺技术、主要设备选型、建设标准和相应的技术经济指标6、主要单项工程、公用辅助设备、总体布置方案和土建工程量估算7、环境保护、安全生产、劳动卫生、消防、GMP等要求和采取的相应措施方案8、企业组织、劳动定员和人员培训设想9、建设工期和实施进度10、投资估算和资金筹措11、经济效益和社会效益评价12、总论设计任务书:是一个指令性的文件,是确定基本建设项目,编制设计文件的主要依据。

第二章:厂址选择与工厂总平面设计厂址选择的总原则:第一:厂址选择必须符合工业布局、符合所在地区、城市规划的要求,按照国家有关法律、法规及建设前期工作的规定进行。

生物工程工厂设计概论教案嘿,小伙伴们!今天咱们来唠唠生物工程工厂设计概论这档子事儿。

这就好比是要搭建一个超级神奇的生物魔法世界,不过这个世界是由各种科学原理和实际操作堆积起来的。

咱先说说这个生物工程工厂的选址吧。

这选址啊,就像找对象一样挑剔。

不能太偏僻,不然就像把自己孤立在孤岛上,原材料进不来,产品出不去,那可就成了被遗忘的角落,就像深山里无人问津的老古董。

也不能太热闹,不然周围的干扰因素就像一群调皮的小恶魔,吵得生物反应都不能好好进行了。

再讲讲厂房布局。

这厂房布局就像是一场精心编排的舞蹈。

每个部门、每台设备都得有自己的位置,就像舞蹈演员有自己的站位一样。

发酵车间、提取车间、纯化车间这些,就像舞蹈中的不同段落,要衔接得自然流畅。

要是布局乱了,那就像是一场群魔乱舞,设备之间互相“打架”,物料在里面晕头转向,不知道该往哪儿去了。

说到设备的选择,这就像给超级英雄选武器一样重要。

你不能随便拿个东西就来凑数。

那些设备啊,得符合生物工程的特殊要求,就像超级英雄的武器得匹配他的超能力。

如果选错了设备,那就像让绿巨人拿着小牙签去战斗,根本发挥不出作用,整个生物工程就会像个泄了气的皮球,软趴趴的。

还有工艺管道的设计呢,这就像是给生物工程工厂打造一套复杂的血管系统。

管道要四通八达,把各种物料和能量输送到每个需要的角落。

要是管道设计得不合理,那就像人的血管堵塞了一样,整个工厂就会生病,物料流不动,反应停摆,那可就糟糕透顶啦。

生物工程工厂的安全设计也绝不能忽视。

这就像给工厂穿上一层坚固的铠甲。

要防止那些生物危害像小怪兽一样跑出来捣乱,也要避免火灾、爆炸这些危险像大恶龙一样把工厂一口吞掉。

在设计的时候,还得考虑到环保呢。

不能让生物工程工厂成为一个污染大地的大恶魔。

得像个环保小卫士一样,把废水、废气、废渣都处理好,让工厂和周围的环境和谐相处,就像邻居之间互相分享美食一样美好。

我们在设计的时候也要考虑成本啦。

这就像居家过日子一样,得精打细算。

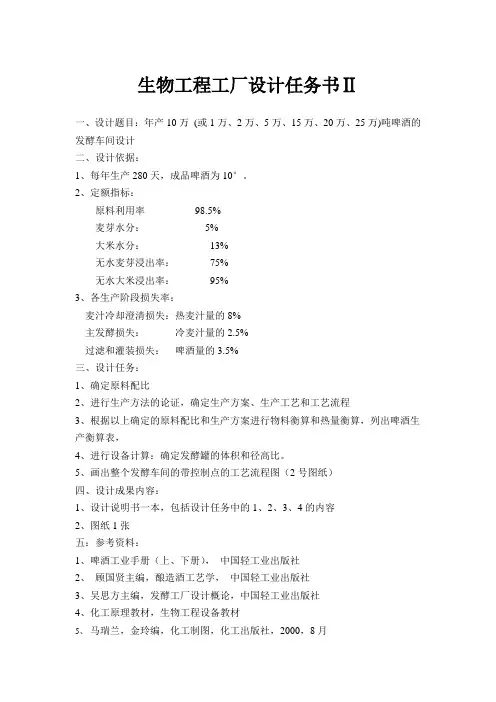

生物工程工厂设计任务书Ⅱ一、设计题目:年产10万(或1万、2万、5万、15万、20万、25万)吨啤酒的发酵车间设计二、设计依据:1、每年生产280天,成品啤酒为10°。

2、定额指标:原料利用率98.5%麦芽水分:5%大米水分:13%无水麦芽浸出率:75%无水大米浸出率:95%3、各生产阶段损失率:麦汁冷却澄清损失:热麦汁量的8%主发酵损失:冷麦汁量的2.5%过滤和灌装损失:啤酒量的3.5%三、设计任务:1、确定原料配比2、进行生产方法的论证,确定生产方案、生产工艺和工艺流程3、根据以上确定的原料配比和生产方案进行物料衡算和热量衡算,列出啤酒生产衡算表,4、进行设备计算:确定发酵罐的体积和径高比。

5、画出整个发酵车间的带控制点的工艺流程图(2号图纸)四、设计成果内容:1、设计说明书一本,包括设计任务中的1、2、3、4的内容2、图纸1张五:参考资料:1、啤酒工业手册(上、下册),中国轻工业出版社2、顾国贤主编,酿造酒工艺学,中国轻工业出版社3、吴思方主编,发酵工厂设计概论,中国轻工业出版社4、化工原理教材,生物工程设备教材5、马瑞兰,金玲编,化工制图,化工出版社,2000,8月年产20万吨啤酒的发酵车间设计第一章总论1.1概述啤酒作为一种口味纯正的饮料酒深受消费者的欢迎,其市场需求已经越来越大。

本设计是针对年产20万吨啤酒的发酵工艺进行设计的。

通过参阅大量的国内外文献,确定了采用下面发酵法,以70%的大麦和30%的大米为原料进行为期20天(主发酵6天,后发酵14天)的分批式发酵。

由物料衡算得出每年需大米9750t、大麦22800t、酒花酒花450t;由耗冷量的计算得出每年耗冷36.95×1010kJ。

并且通过对设备的选型与计算得出需要924m3的圆筒体锥底发酵罐40个.关键词:啤酒;工艺设计;物料衡算;热量衡算;圆筒锥底发酵罐1.2设计目的目前世界上啤酒市场竞争日益激烈,广大消费者对啤酒品种结构和产品质量的要求也越来越高,相应的新品种也层出不穷。

生物工程工厂(车间)设计方案XXXXXXXXXXXXXXXXXXXXXXXXXX (隶书2号加黑,题目不可超过二十五个字,居中,可换行)学生姓名:XXX(手写签名)学号:XXXX-XXXX-XXXX专业/班级:生物工程XXX班浙江树人大学生物与环境工程学院2012年4月设计方案要求(总分100分)一、设计方案选题:(10分)任选一个你熟悉的发酵工程行业,进行工厂整体设计或工厂内某一车间设计。

如“年产10万吨啤酒工厂的设计方案”、“年产10万吨啤酒工厂的糖化车间设计方案”、“年产10万吨啤酒工厂的发酵车间设计方案”、“年产2万吨味精工厂的糖化车间设计方案”、“年产5000吨酱油工厂的设计方案”等等。

每位同窗不得类同。

(选题合理10分,如有重复据情扣2-5分)二、设计方案内容:(80分)1)、工艺流程设计:(20分)工厂整体设计和车间设计均要求设计从原料到成品整个进程的工艺流程,绘制工艺流程示用意。

(工艺流程不完整,扣0-10分;工艺流程示用意不规范,扣0-10分)2)、工艺概算:(20分)(物料衡算不正确扣1-5分,衡算表不完整扣1-5分)工厂整体设计:要求按照年生产能力和产品类型进行整体的物料衡算,制备工厂物料衡算表。

车间设计:要求按照工厂生产能力,进行车间物料衡算和水量衡算,制备车间物料衡算表和水量衡算表。

3)、设备选型:(20分)(设备选型不正确扣1-5分,设备一览表不完整扣1-5分)工厂整体设计:按照设计规模进行专业设备选型,包括设备容量及台套数。

制备工厂专业设备一览表。

车间设计:在工艺计算的基础上,肯定车间内所有工艺设备的台数、型号和主要尺寸。

制备车间设备一览表。

4)、设计图:(20分)(没采用CAD制图,扣10分,布置不合理扣1-5分)要求采用CAD制图(20分)工厂整体设计:工厂平面布置图车间设计:车间设备布置图3、设计方案上交方式及上交时刻(10分)(内容不完整或上交不及时扣1-5分)设计方案上交方式为A4双面打印稿,设置封面(设计名称、班级、学号、姓名)。

摘要谷氨酸是利用微生物发酵生产的一个具有代表性的产品,生产工艺涉及种子培养、发酵、提取、脱色、离心和干燥等重要的单元操作和工程概念。

通过对谷氨酸车间的工艺设计,可以加强对自己对所学知识的综合利能力。

通过本毕业设计训练,可以提高自己理论联系实际的能力和工程设计方面的能力。

本设计是以精制淀粉(纯度为86%)为原料进行设计,使用一次喷射双酶法为糖化工艺,以年实际工作日300天计算,日产味精90吨。

对全厂物料、热量就行衡算,对糖化工段的罐体如调浆罐、储浆罐、维持罐、层流罐、糖化罐、储糖罐以及一些标准设备如液化喷射器、板框过滤机、板式换热器和泵等进行了详细计算,以确定它们的参数,便于设备布置图的绘制。

关键词:谷氨酸钠;糖化;工艺计算AbstractGlutamate is produced by microbial fermentation of a representative of the products, production processes involved in seed culture, fermentation, extraction, bleaching, centrifugation and drying unit operations and other important engineering concepts.Through the workshop process design glutamate, can enhance their knowledge of the comprehensive profitability.Graduate training through the design, can improve their ability to integrate theory with practice and engineering design capabilities.The design is based on refined starch (86% purity) as raw materials for the design, the use of a jet of two enzymes for the saccharification process, the actual working days to 300 days calculated at 90 tons of monosodium glutamate production.The whole plant material, the heat balance on the line for sugar chemical segment, such as mixing tanks tank, slurry storage tank, the maintenance tank, laminar flow tank, saccharification tanks, storage sugar and some standard equipment such as liquid jet, framefilter, plate heat exchanger and pump a detailed calculation, to determine their parameters, to facilitate the drawing of equipment layout.Key words:glutamate;saccharification;process calculation目录引言 (1)第一章生产工艺 (2)1.1 味精简介 (2)1.2 设计方案的确定 (2)1.2.1 糖化方法的选择论证 (2)1.2.2 液化工艺条件的论证 (3)1.3 糖化工艺流程 (4)1.4 糖化工艺技术要点 (5)1.4.1 调浆配料 (5)1.4.2 喷射液化 (5)1.4.3 糖化 (5)1.4.4 过滤 (5)1.4.5 贮存 (5)第二章全厂物料衡算 (6)2.1 生产能力 (6)2.2 计算指标 (6)2.3 总物料衡算 (6)2.3.1 商品淀粉用量 (6)2.3.2 糖化液量 (7)2.3.3 产谷氨酸量 (7)2.3.4 衡算结果汇总 (7)2.4 糖化工段物料衡算 (7)2.4.1 淀粉浆量及加水量 (8)2.4.2 液化酶量 (8)2.4.3 CaCl2量 (8)2.4.4 糖化酶量 (8)2.4.5 糖液产量 (8)2.4.6 过滤糖渣量 (8)2.4.7 生产过程进入的蒸汽冷凝水及洗水量 (8)2.4.8衡算结果汇总 (8)2.5 配料、连续灭菌和发酵工段物料衡算 (9)2.5.1 发酵培养基和用糖量 (9)2.5.2 发酵配料 (10)2.5.3 配料用水 (10)2.5.4 接种量 (10)2.5.5 连续灭菌过程进入的蒸汽及补水量 (11)2.5.6 发酵过程中加入99%液氨量 (11)2.5.7 加消泡剂量 (11)2.5.8 发酵生化反应过程所产生的水分 (11)2.5.9 发酵过程从排风带走的水分 (11)2.5.10 发酵过程化验取样、放罐残留及其他损失 (12)2.5.11 发酵终止时的数量 (12)2.5.12 衡算结果汇总 (13)2.6 中和等电工段物料衡算 (13)2.6.1 发酵液数量 (13)2.6.2 高流量 (13)2.6.3 硫酸用量 (14)2.6.4 等电液数量 (14)2.6.5 谷氨酸产量 (14)2.6.6 加水量 (14)2.6.7 洗水量 (14)2.6.8 母液(上清液)数量 (14)2.6.9 物料衡算汇总 (14)2.7 离交工段物料衡算 (15)2.7.1 母液调pH用硫酸量 (15)2.7.2 母液数量 (15)2.7.3 调高流用硫酸量 (15)2.7.4 洗脱液用99%液氨数量 (15)2.7.5 高流量 (15)2.7.6 排出废液量 (15)2.7.7 配洗脱液用水量 (15)2.7.8 物料衡算汇总 (16)2.8 中和脱色工段物料衡算 (16)2.8.1 谷氨酸数量 (16)2.8.2 离子膜碱用量 (16)2.8.3 粉末活性炭用量 (16)2.8.4 中和脱色液数量 (17)2.8.5 废碳渣数量 (17)2.8.6 用水量 (17)2.8.7 物料衡算汇总 (17)2.9 精制(结晶)工段物料衡算 (18)2.9.1 中和脱色液数量 (18)2.9.2 产MSG量 (18)2.9.3 产母液量 (18)2.9.4 蒸发结晶过程加水 (18)2.9.5 MSG分离调水洗水量 (18)2.9.6 结晶过程蒸发水分 (18)2.9.7 物料衡算汇总 (18)第三章全厂热量衡算 (19)3.1 液化工段热量衡算 (19)3.1.1液化加热耗蒸汽量 (19)3.1.2 液化液冷却耗水量 (20)3.2 糖化工段热量衡算 (20)3.3 连续灭菌、发酵工段热量衡算 (20)3.3.1 培养液连续灭菌用蒸汽量 (20)3.3.2 培养液冷却用水量 (21)3.3.3 发酵罐空罐灭菌蒸汽用量 (21)3.3.4 发酵过程产生的热量及冷却用水量 (22)3.4 提取工段冷量衡算 (23)3.5 精制(结晶)工段热量衡算 (23)3.5.1 热平衡与计算加热蒸汽量 (23)3.5.2 二次蒸汽冷凝所消耗循环冷却水量 (25)3.6 味精工段热量衡算 (25)3.6.1 干燥时需蒸发水量 (25)3.6.2 味精干燥过程所需热量 (26)3.6.3 味精干燥过程需空气量 (26)3.6.4 味精干燥过程耗用蒸汽量 (26)3.7 制冷机耗蒸汽量 (27)3.8 热量衡算汇总 (27)第四章糖化工段设备选型 (28)4.1 糖化设备 (28)4.1.1 调浆罐 (28)4.1.2 储浆罐 (29)4.1.3 连续液化喷射器 (29)4.1.4 维持罐 (29)4.1.5 层流罐 (30)4.1.6 糖化罐 (30)4.1.7 储糖罐 (31)4.2 过滤设备 (31)4.2.1 板框过滤机 (31)4.3 换热设备 (32)4.3.1 板式换热器 (32)4.4 泵 (33)4.4.1 泵Ⅰ (33)4.4.2 泵Ⅱ (34)4.4.3 泵Ⅲ (34)4.4.4 泵Ⅳ (35)4.4.5 泵Ⅴ (36)4.5 设备选型汇总 (37)结论 (38)参考文献 (39)引言味精又称谷氨酸一钠,其基本成分为L-谷氨酸,具有强烈的肉类鲜味。

生物工程工厂(车间)设计方案年产5000吨鲜橙汽水工厂设计(学生姓名:学号:201106016240专业/班级:生物工程112班浙江树人大学生物与环境工程学院2013年11月年产5000吨鲜橙汽水工厂设计1. 工艺流程及论证1.1 工艺流程↓↓↓↓↓↓↓↓↓↓↓鲜橙汽水生产工艺流程图1.2 操作要点1.2.1 压榨整个预先分级的柑橘被送入榨汁机处理。

水果进入喂料斗,被喂料系统一次一个接收。

两个相反的循环链由水果加工杯组成,这些杯子就是联接喂料系统并从喂料系统中接受整个水果的。

杯子先被分半刀片分成两部分。

再将分半的水果送入取汁工作区,从半个水果中取汁的原理就像家用手工榨汁机。

取完汁的果皮被从杯中排出,再接收新的水果进行新一轮的循环。

1.2.2 调整混合经筛滤之后的果汁送入不锈钢制的大型搅拌槽中进行品质调整。

方法时先分析其含糖量及含酸量,加入一定量果汁中搅拌均匀。

1.2.3 脱气原料果汁本身含氧,在提汁、调配、输送、过滤时,果汁与空气接触,会引起空气的二次混入。

不仅破坏Vc,还会与果汁中各种成分反应,使香气、色泽发生劣变。

故应采用真空脱气法脱气。

柑桔汁经脱气后应保持精油含量在0.15-0.025%之间,脱油和脱气可设计成同一设备;1.2.4 杀菌柑橘汁中的微生物来自榨汁时的果皮、机械设备及外来混入及二次加工品中的蔗糖、柠檬酸等的带入。

目前大部分柑橘汁饮料均采用瞬时巴氏杀菌法。

巴氏杀菌条件为在15-20分钟内升温至93-95℃,保持15-20分钟,降温至90℃,趋热保温在85℃以上灌装于预消毒的容器中1.2.5 碳酸化在一定气体压力和温度下,在一定时间内二氧化碳和的混合。

碳酸化的程度会直接影响饮料的质量和口味,是生产过程中重要的控制要点。

1.2.6 灌装装罐(瓶)后的产品应迅速冷却至38℃。

无菌纸包装。

三个基本条件:果汁无菌、包装材料无菌和包装环境无菌。

灌装后的成品冷却入库。

2. 物料衡算与主要设备选型2.1依据根据设计要求,拟建厂为年产5000吨鲜橙汽水的产量,主要原料为赣州赣南的脐橙,生产期分为旺,淡两季,每天生产班次为:淡季一班,旺季三班,夏季7,8,9月是生产旺季,工作日为90天;1,3,4,5,10,11,12为淡季,工作日为175天;余下100天为节假日和设备检修日。

生物工程工厂设计方案一. 生物工程工厂的位置选择生物工程工厂的选址应充分考虑到生产原料的便捷性和成本控制。

一般来说,应尽量选择工厂周边有着丰富的生物资源或者便捷的原料供给,这样可以减少原料运输成本以及避免原料的长途运输对原料品质的影响。

同时,工厂在选址时也要充分考虑到生产废水、废气等排放物的处理和排放,尽量选择在环保政策支持的地区。

最后,工厂选址也要考虑到对工人的通勤便利性,劳动力力量和人力资源的供给,这是工厂正常运转的重要保障。

二. 生物工程工厂的厂房设计1. 厂房布局设计:生物工程工厂的厂房布局应符合生产操作的流程便捷性,通常可以按照原料采购、原料储存、生产加工、产品储存等流程进行布局。

此外,厂房的通风系统和排污系统也需要合理设计,以保证生产环境的干净和员工的健康。

2. 厂房结构设计:生物工程工厂的厂房结构应该保证生产设备和生产环境的稳定性和安全性。

为了确保产品的质量和员工的安全,厂房的结构设计应符合相关的国家标准和安全规范。

3. 厂房设备选购:生物工程工厂的生产设备通常包括发酵罐、分离罐、反应器、干燥设备等多种设备,这些设备的选购应考虑到其适用性和生产效率。

同时,厂房应配备相应的自动化控制系统和监测系统,以提升生产效率和产品质量。

三. 生物工程工厂的环保和安全设施1. 环保设施设计:生物工程工厂应配置完善的废水处理、废气处理等环保设施,以确保生产过程中产生的排放物不会对环境造成危害。

通风设备和防尘设备也是生产中所必须要配置的环保设施。

2. 安全设施设计:生物工程工厂应配备完善的安全设施,如消防设备、防爆设备、应急救援设备等。

员工的安全培训和安全意识的提高也是保障工厂安全运营的重要环节。

四. 生物工程工厂的管理系统1. 生产管理系统:生物工程工厂应配备完善的生产管理系统,包括原料采购管理、生产计划管理、生产过程监控等方面。

这些管理系统的建设可以提升生产效率和产品质量,保障工厂正常运营。

2. 质量管理系统:生物工程工厂应配备完善的质量管理系统,包括原料检验、生产过程监控、产品检验等方面。

红霉素生产物料衡算1、红霉素发酵工艺流程示意图工艺流程如下:沙土管包子母瓶斜面培养子瓶斜面培养种子培养液小罐种子液中罐种子液大罐发酵放罐放罐发酵液预处理碱化〔使PH为8.0-8.4〕板框过滤滤液〔加萃取溶媒〕轻液结晶洗水枯燥成品检验合格产品包装〔不合格产品回收)。

一般红霉素工艺如下列图所示:空气原料孢子加压配料斜面培养冷却发酵摇瓶培养除水碱化一级种子过滤萃取二级种子豆油离心丙醇成盐淋洗烘干包装销售图1:红霉素生产工艺流程示意图2、工艺技术指标及根底数据〔1〕主要技术指标见表表1:红霉素发酵工艺主要技术指标表2:培养基配比〔质量分数〕:〔2〕发酵罐补料情况丙醇:发酵后24小时开始补,开始补之前要取样观察菌丝状态,菌丝需呈网状、展开,发酵液粘度达6S 左右,补料前半小时去无菌样品,与正点取样相差1~2小时,24~32h 时间每4h 补12L 丙酮,33~144h 每小时补6L 。

糖:糖可以通过菌体代谢后而调节发酵液的PH 值,也可以做为红霉素放线菌的代谢碳源,大罐发酵30h 时取样测PH 值,大罐补淀粉液化糖1.7t ,淀粉0.3kg ,在80°C 左右保温液化30min ,一次消一到两个罐的淀粉液化糖。

油:本发酵工艺补油主要为豆油。

发酵后24开始补,其实速率为4L/h ,以后看液面调整补油速度。

假设液面高那么应提前2h 左右,每4h 补6L ,放罐前一个班每4h 补10L 。

油用于消泡和提高碳源。

水:放罐前两个班补水,每吨水加泡敌1L ,玉米浆10L ,30h 左右根据液面补500-800t 纯水,如果发酵过程中发酵液体积偏少,每班需补100-200L 纯水。

全料:6-8小时根据液面下降情况可补全料,补前半小时取样。

3、培养基总物料衡算〔1〕放罐成熟发酵液量:根据产品质量µ1、放罐发酵单位µ2、提取总收率n 、年生产天数t 、倒罐率r ,可计算生产1000kg 成品所需的发酵液量。

生物工程工厂设计概论生物工程是一门将生物学、工程学和化学等多个学科相结合的学科,通过利用生物技术和生物材料开发新的产品和过程。

生物工程工厂设计则是生物工程学科的一个重要组成部分,是将生物工程技术应用于工业生产的过程。

1.设计原则:生物工程工厂设计需要遵循一系列设计原则,包括经济性、可持续性、安全性和环保性。

经济性是指在设计中考虑成本和效益的平衡,确保工厂的投资回报率。

可持续性是指在设计中考虑资源的节约和再利用,减少对环境的影响。

安全性是指在设计中考虑员工的安全和工艺的安全性,避免事故和环境污染。

环保性是指在设计中考虑减少废物和排放物的产生,保护环境。

2.工艺流程设计:生物工程工厂的工艺流程设计是实现产品生产的关键。

在设计过程中,需要考虑原料的选择、生物反应器的设计、工艺参数的优化等因素。

通过合理的工艺流程设计,可以提高生产效率、降低成本、提高产品质量。

3.设备选择和布局设计:在生物工程工厂的设计过程中,需要选择合适的设备和确定合理的设备布局。

设备选择需要考虑生产工艺的要求、设备的可靠性和维护性等因素。

设备布局需要考虑生产流程的合理性、设备之间的空间利用率和人员流动的便利性。

4.自动化和信息化:生物工程工厂的自动化和信息化程度越高,生产效率和产品质量就越高。

在设计过程中,需要考虑生产过程的自动化程度和信息的收集和处理。

通过引入先进的自动化设备和信息管理系统,可以提高生产效率、减少人为操作错误、提高产品质量。

5.质量控制和质量保证:生物工程工厂设计中,质量控制和质量保证是非常重要的环节。

设计中需要考虑质量控制的方法、检测设备的选择和质量管理体系的建立。

通过建立完善的质量管理体系,可以确保产品的质量和安全性。

生物工程工厂设计是一个复杂而综合的过程,需要考虑多个因素的相互作用。

只有在设计过程中充分考虑各个方面的要求,才能建立高效、可持续的生物工程工厂。

因此,在设计过程中需要进行充分的调研和分析,结合实际情况和技术发展趋势,制定科学合理的设计方案。

生物工程设备课程设计任务书-----年产X吨青霉素发酵车间工艺设计一、课程教学目标生物工程课程设计是生物工程专业学生在毕业设计(论文)前进行的一次综合训练。

通过本课程设计培养学生综合运用所学知识解决工程问题的能力,为毕业设计(论文)打好应有的理论基础。

通过生物工程课程设计的训练,学生要达到的基本要求如下:1、进一步巩固加深所学《生物工艺学》、《生物工程设备》、《生物分离工程》、《生物工程设备及工厂设计》、《机械制图》、《化工原理》等专业课程的基本理论和知识,使之系统化、综合化。

树立正确的设计思想,掌握生物工程设备及工厂设计的基本方法和步骤,为今后创造性设计生物工程设备和相关技术改造工作打下一定的基础。

2、培养学生综合运用基础理论和专业知识解决工程实际问题的能力。

3、培养学生熟悉、查阅并综合运用各种有关的设计手册、规范、标准、图册等设计技术资料;进一步培养学生识图、制图、运算、编写设计说明书等基本技能;完成作为工程技术人员在机械设计方面所必备的设计能力的基本训练。

二、课程设计题目(任选一)年产X吨青霉素发酵车间设计:200吨、300吨、400吨、1000吨、1500吨三、课程设计任务:1、根据设计任务,查阅有关资料、文献,搜集必要的技术资料及工艺参数,进行生产方法的选择与比较,工艺流程与工艺条件的确定和论证,确定工艺过程的重要参数。

2、工艺流程图,按工艺流程图绘制要求完成有一定控制工点的流程详图,包括设备、物料管线、主要管件、控制仪表等内容。

3、发酵罐主要结构尺寸、搅拌装置及冷却装置计算,根据工艺要求选取相应发酵罐类型,进行发酵罐种子罐数量计算,发酵罐几何结构尺寸计算,同时完成发酵罐搅拌装置及冷却装置的选型和计算。

4、根据计算结果按相应比例尺寸绘制发酵罐及冷却装置示意图,并完成发酵车间平面布置图。

四、设计的成果内容1、设计说明书1份2、画出产品生产的带控制点工艺流程图1张(要求用AUTOCAD绘图)3、画出发酵车间的设备布置图1张(要求用AUTOCAD绘图)五、设计基本依据生产规模::1500吨/年;产品规格:80万单位(0.48g),1万个单位相当于6mg发酵单位:50000单位/ ml;发酵罐接种量:20%(V/V);提取总收率:82%发酵罐装料系数:80%;发酵周期:200h全年生产天数:300天六、参考资料各类手册及生物工程专业相关教材。

生物工程工厂(车间)设计方案

XXXXXXXXXXXXXXXXXXXXXXXXXX

(隶书2号加黑,题目不可超过二十五个字,居中,可换行)学生姓名:XXX(手写签名)

学 号:XXXX-XXXX-XXXX

专业/班级:生物XXX班

设计方案要求

1、设计方案选题:

任选一个你熟悉的发酵工程行业,进行工厂整体设计或工厂内某一车间设计。

如“年产10万吨啤酒工厂的设计方案”、“年产10万吨啤酒工厂的糖化车间设计方案”、“年产10万吨啤酒工厂的发酵车间设计方案”、“年产2万吨味精工厂的糖化车间设计方案”、“年产5000吨酱油工厂的设计方案”等等。

2、设计方案内容:

1)、工艺流程设计:(20分)

工厂整体设计和车间设计均要求设计从原料到成品整个过程的工艺

流程,绘制工艺流程示意图和带控制点工艺流程示意图。

2)、工艺概算:(20分)(物料衡算不正确扣1-5分,衡算表不完整扣1-5分)

工厂整体设计:要求根据年生产能力和产品类型进行整体的物料衡算,制备工厂物料衡算表。

车间设计:要求根据工厂生产能力,进行车间物料衡算和水量衡算,制备车间物料衡算表和水量衡算表。

3)、设备选型:(20分)(设备选型不正确扣1-5分,设备一览表不完整扣1-5分)

工厂整体设计:根据设计规模进行专业设备选型,包括设备容量及台套数。

制备工厂专业设备一览表。

车间设计:在工艺计算的基础上,确定车间内所有工艺设备的台数、型号和主要尺寸。

制备车间设备一览表。

4)、设计图:(20分)

工厂整体设计:工厂平面布置图

车间设计:车间设备布置图

啤酒生产工艺流程示意图:

水、蒸汽

↓ ↓

原料(麦芽、大米)→粉碎机→糊化锅→糖化锅→过滤槽

↓ 麦糟 酒花

↓

→煮沸锅→回旋沉淀槽→麦汁冷却器→发酵罐→啤酒过

滤机

↓ ↓

热凝固物 冷固形物

→清酒罐→罐装机→杀菌机→熟啤

↓

鲜啤。