泵的设计和理论

- 格式:pps

- 大小:1.80 MB

- 文档页数:44

离心泵的水力设计讲解离心泵的水力设计步骤如下:1.根据设计参数计算比转速ns;2.确定进出口直径;3.进行汽蚀计算;4.确定效率;5.确定功率;6.选择叶片数和进出口安放角;7.计算叶轮直径D2;8.计算叶片出口宽度b2;9.精算叶轮外径D2以满足要求;10.绘制模具图。

在设计离心泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

确定泵的进口直径时,应考虑泵吸入口的流速,一般取为3m/s左右。

大型泵的流速可以取大些,以减小泵的体积,提高过流能力;而对于高汽蚀性能要求的泵,应减小吸入流速。

本设计例题追求高效率,取Vs=2.2m/s,Ds=80.对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径。

本设计例题中,取Dd=0.81Ds=65.泵进出口直径都取了标准值,速度有所变化,需要重新计算。

本设计例题中,进口速度为Vs=2.05,出口速度为3.10.汽蚀是水力机械特有的一种现象,当流道中局部液流压力降低到接近某极限值时,液流中就开始发生空泡。

在确定泵转速时,需要考虑汽蚀条件的限制,选择C值,按给定的装置汽蚀余量和安装高度确定转速。

转速增大,过流不见磨损快,易产生振动和噪声。

汽蚀是液流中空泡发生、扩大、溃灭过程中涉及的物理、化学现象,会导致噪音、振动、甚至对流道材料产生侵蚀作用。

这些现象统称为汽蚀现象,一直是流体机械研究的热点和难点。

为了避免汽蚀带来的负面影响,需要计算汽蚀条件下允许的转速,并采用小于该转速的转速。

在计算汽蚀条件下的转速时,需要先计算汽蚀余量NPSHa,而NPSHa的计算需要知道泵的安装高度和设计要求中的数值。

例如,设计要求中给出的安装高度为3.3m,那么计算得到NPSHa为6.29m。

同时,还需要计算NPSHr,可以通过NPSHa除以1.3得到,例如计算得到NPSHr为2.54m。

比转速是一个综合性参数,它说明着流量、扬程、转数之间的相互关系。

第一章 液压泵及电机的确定已知参数: 供油压力:14MPa供油流量:32l/min1.1液压泵的选用1.1.1液压泵在系统中的作用液压泵作为液压系统的动力元件,讲原动机(电动机、柴油机等)输入的机械能(转矩T和角速度w)转换为压力能(压力P和流量q)输出,为执行元件提供压力油。

液压泵性能的好坏直接影响到液压系统的工作性能和可靠性,在液压传动中占有极其重要的地位。

1.1.2液压泵的分类液压泵是利用封闭容积的大小变化来工作的。

泵内的封闭油腔分为吸油腔和压油腔,当泵轴旋转时,吸油腔的容积增大形成局部真空,油箱中的液体介质在大气压的作用下进入吸油腔,压油腔的容积减小,容腔内的液体介质背挤压排出。

根据构件不同,液压泵分为齿轮式,螺杆式,叶片式和柱塞式。

一般定义液压泵每转一转理论上可排出的液体体积为泵的理论排量。

理论排量取决于液压泵的结构尺寸,与其工作压力无关。

按理论排量是否可变,液压泵又分为定量型和变量型两种。

液压泵按进、出口的方向是否可变分为单向泵和双向泵。

1.1.3选用液压泵的原则和根据(1)是否要求变量,要求变量选用变量泵,其中单作用叶片泵的工作压力较低,仅适用机床系统。

(2)工作压力,目前各类液压泵的额定压力都有所提高,但相对而言,柱塞泵的额定压力最高。

(3)工作环境,齿轮泵的抗污染能力最好,因此特别适用于工作环境较差的场合。

(4)噪声指标,属于低噪声的液压泵内有啮合齿轮泵、双作用叶片泵和螺杆泵,后两种泵的瞬时理论流量均匀。

(5)效率,按结构形式分,轴向柱塞泵的总效率最高;而同一种结构的液压泵,排量大的总效率高;同一排量的液压泵,在额定工况(额定压力、额定转速、最大排量)时总效率最高,若工作压力低于额定压力或转速低于额定转速、排量小于最大排量,泵的总效率将会下降,甚至下降很多。

因此,液压泵应在额定工况(额定压力和额定转速)或接近额定工况的条件下工作。

综上所述,本设计中选用齿轮泵CBF-E16 。

第二章 叶片泵基本理论2.1 泵的主要性能的参数1 流量 流量是泵在单位时间内输送出去的液体量(体积或质量)体积流量用q 表示,单位是:m 3/s ,m 3/h ,l /s 等。

质量流量用m q 表示,单位是:t /h , kg /s 等。

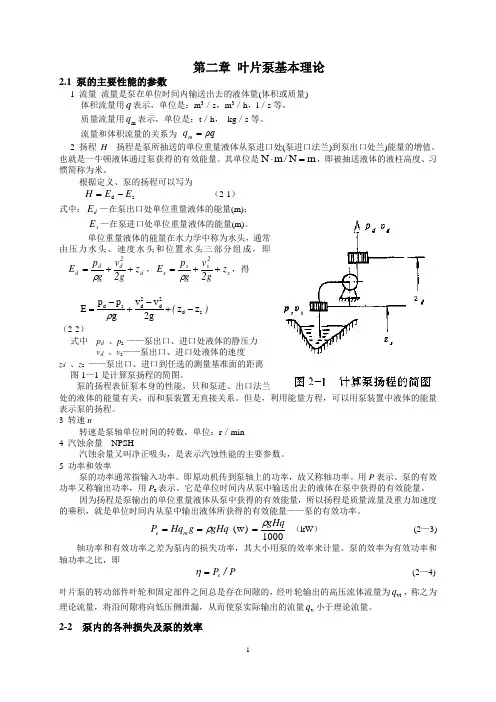

流量和体积流量的关系为 ρq q m =2 扬程 H 扬程是泵所抽送的单位重量液体从泵进口处(泵进口法兰)到泵出口处兰)能量的增值。

也就是一牛顿液体通过泵获得的有效能量。

其单位是m N /m N =⋅,即被抽送液体的液柱高度、习惯简称为米。

根据定义、泵的扬程可以写为s d E E H -= (2-1)式中:d E —在泵出口处单位重量液体的能量(m);s E —在泵进口处单位重量液体的能量(m)。

单位重量液体的能量在水力学中称为水头,通常由压力水头、速度水头和位置水头三部分组成,即d 2d d d z 2g v g p E ++=ρ,s 2s s s z 2gv g p E ++=ρ,得22d s d d d s p p v v E z z g 2g()ρ--=++- (2-2)式中 p d 、p s ——泵出口、进口处液体的静压力v d 、v s ——泵出口、进口处液体的速度z d 、z s ——泵出口、进口到任选的测量基准面的距离图1—1是计算泵扬程的简图。

泵的扬程表征泵本身的性能,只和泵进、出口法兰处的液体的能量有关,而和泵装置无直接关系。

但是,利用能量方程,可以用泵装置中液体的能量表示泵的扬程。

3 转速n转速是泵轴单位时间的转数,单位:r /min4 汽蚀余量 NPSH汽蚀余量又叫净正吸头,是表示汽蚀性能的主要参数。

5 功率和效率泵的功率通常指输入功率。

即原动机传到泵轴上的功率,故又称轴功率。

用P 表示。

泵的有效功率又称输出功率,用P e 表示。

它是单位时间内从泵中输送出去的液体在泵中获得的有效能量。

因为扬程是泵输出的单位重量液体从泵中获得的有效能量,所以扬程是质量流量及重力加速度的乘积,就是单位时间内从泵中输出液体所获得的有效能量——泵的有效功率。

流体力学在泵的设计中的应用一、引言在现代工业生产中,泵作为一种用来输送流体的机械装置,在各个行业中起着至关重要的作用。

流体力学作为一门研究流体运动规律与现象的学科,为泵的设计提供了宝贵的理论支持。

本文将深入探讨流体力学在泵的设计中的应用,通过解析流体力学原理以及相关的数学模型,来阐述其在泵的设计过程中的重要性与实际应用。

二、流体力学基础1. 流体力学概述流体力学是研究流体在静止和运动条件下的力学规律的学科。

它主要包括流体静力学和流体动力学两个方面。

流体静力学研究静止流体的力学性质,而流体动力学研究流体的运动规律。

2. 流体力学原理流体力学的核心原理包括质量守恒定律、动量守恒定律和能量守恒定律。

质量守恒定律即质量在流体运动中守恒;动量守恒定律即动量在流体运动中守恒;能量守恒定律即能量在流体运动中守恒。

三、1. 流体力学分析在泵的设计过程中,流体力学分析是必不可少的环节。

通过应用质量守恒定律、动量守恒定律和能量守恒定律,可以确定泵的工作原理、流量、压力等关键参数。

这些参数的合理选择和优化,对于泵的性能和效率具有重要影响。

2. 流动分析流体力学中的流动分析对于泵的设计和优化至关重要。

在泵的工作过程中,流体的流动速度、流线和涡旋的形成等现象对于泵的性能具有决定性作用。

通过流动分析,可以确定流体在泵内的运动规律,从而优化泵的内部结构和流道设计,提高泵的效率和稳定性。

3. 叶轮设计叶轮作为泵的核心部件,其设计与流体力学密切相关。

通过流体力学原理和数学模型,可以确定叶轮叶片的形状、数量、角度等关键参数,以实现最佳的能量转换和流体输送效果。

优化的叶轮设计能够提高泵的效率、降低能耗,同时减少涡流损失和振动噪音。

4. 液力学分析液力学是流体力学与机械工程相结合的学科,研究液体流体在流动过程中与固体表面的相互作用。

在泵的设计中,液力学分析主要针对泵的叶轮、导叶等部件与流体之间的相互作用进行研究,评估流体对泵的动力与负载的传递方式,以及泵的密封和泄露等问题。

第一章绪论§1.1 泵的概述1.1.1水泵的功用随着各式各样的汽车类型层出不穷,什么轻快敏捷的轿车、环城的公交车以及载货跑长途的重型卡车等等。

所有的车都有一个相同的特点,都必须有一个完整的冷却系统。

因为发动机转动提供功率的同时,一定产生相当大的热量,使机体升温,当温度过高时就会影响机器的性能。

必须将温度降下来。

一般采用的方法都是通过发动机带动水泵进行水循环进行冷却的。

那么水泵的功用就是对冷却液加压,保证其在冷却循环中循环流动。

1.1.2水泵的基本结构及工作原理汽车发动机广泛采用离心式水泵如下图。

其基本结构由水泵壳体、水泵轴及轴承、水泵叶轮和水封装置等零件构成。

发动机通过皮带轮带动水泵轴转动,水泵轴带动叶轮转动,水泵中的冷却液被叶轮带动一起旋转,并在离心力的作用下被甩向水泵壳体的边缘,同时产生一定的压力,然后从出水管流出。

再叶轮的中心处由于冷却液被甩出而压力降低,散热器中的冷却液在水泵进口与叶轮中心的压差作用下经水管流入叶轮中,实现冷却液的往复循环如图(1-1)。

支撑水泵轴的轴承用润滑脂润滑,因此要防止冷却液泄漏到润滑脂造成润滑脂乳化,同时还要防止冷却液的泄漏。

如上图水泵防止泄漏的密封措施。

密封圈与轴通过过盈配合装在叶轮与轴承之间使密封座紧紧的靠在水泵的壳体上已达到密封冷却液的目的。

水泵壳体上还有泄水孔,位于水封之前。

一旦有冷却液漏过水封,可从泄水孔泄出,已防止冷却液进入轴承破坏轴承润滑。

如果发动机停止后仍有仍有冷却液漏出,则表明水封已经损坏。

水泵的驱动,一般由曲轴通过V带驱动。

传动带环绕在曲轴带轮和水泵带轮之间,曲轴一转水泵也就跟着转。

叶轮由铸铁或塑料制造,叶轮上通常有6~8个径向直叶片或后弯叶片。

水泵的壳体由铸铁或铸铝制成,进、出水管与水泵壳体铸成一体。

因为汽车发动机上的水泵是采用离心式的,所以设计时完全可以按照离心泵的设计方法来设计。

§1.2 离心泵的基本理论知识离心泵依靠旋转叶轮对液体的作用把原动机的机械能传递给液体。

液压元件与系统综合训练综合训练一:液压泵的设计Q=60L/min n=1450rad/min p=班级:流体13-2班姓名:单德兴指导教师:魏晓华学号:021、外齿轮泵外齿轮泵的工作原理基本结构组成:齿轮(主动齿轮、从动齿轮)、泵体、吸入口、排出口。

装配关系:主动齿轮和从动齿轮分别安装在两根平行的转轴上;两根平行的泵转轴由泵体和端盖支承;两齿轮被安装在泵体内。

工作原理:KCB 齿轮式输油泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分。

A 为入吸腔,B 为排出腔。

泵运转时主动齿轮带动被动齿轮旋转,当齿化从啮合到脱开时在吸入侧(A)就形成局部真空,液体被吸入。

被吸入的液体充满齿轮的各个齿谷而带到排出侧(B),齿轮进入啮合时液体被挤出,形成高压液体并经泵的排出口排出泵外2.齿轮泵的困油现象(也称齿封现象)齿轮泵的啮合过程中,同时啮合的齿轮对数应该多于一对,即重叠系数ε应大于1(ε=才能正常工作。

留在齿间的油液就被困在两对同时啮合的轮齿所形成的一个封闭空间内,这个空间的容积又将随着齿轮的转动而变化。

这就是齿轮泵的困油现象3.齿轮泵设计齿轮泵参数设计齿轮泵的流量Q 、压力p 为已知的设计参数。

1.确定泵的理论流量0Q 为V Q Q η/0= =ml 16.6395.060= (2—9)式中:V η——泵的容积效率 V η=。

2.选定转速:由原动机直接驱动,原动机的转速即为泵的转速,或将原动机减速后作泵的转速。

若采用交流电动机驱动,一般转速为1450r/min 。

3.选取齿宽系数K :对于低压齿轮泵K=7,压力高取小值,压力低取大值。

4.选取齿数Z :对于中低压齿轮泵:Z=13 5.计算齿轮模数m : 当为标准齿轮时:28.4)27.013(6145014.321067)27.0(21036360=+⨯⨯⨯⨯⨯=+⨯=Z nK Q m π =≈(mm ) 圆整后去6.校验齿轮泵的流量。

齿轮油泵设计中文摘要齿轮泵是用两个齿轮互啮转动来工作,对介质要求不高。

一般的压力在6MPa以下,流量较大。

齿轮油泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分。

A为吸入腔,B为排出腔。

齿轮油泵在运转时主动齿轮带动被动齿轮旋转,当齿轮从啮合到脱开时在吸入侧(A)就形成局部真空,液体被吸入。

被吸入的液体充满齿轮的各个齿谷而带到排出侧(B),齿轮进入啮合时液体被挤出,形成高压液体并经泵排出口排出泵外。

齿轮油泵广泛应用于石油、化工、船舶、电力、粮油、食品、医疗、建材、冶金及国防科研等行业。

齿轮油泵适用于输送不含固体颗粒和纤维,无腐蚀性、温度不高于150℃、粘度为5~1500cst 的润滑油或性质类似润滑油的其它液体。

试用各类在常温下有凝固性及高寒地区室外安装和工艺过程中要求保温的场合。

English abstractGear pump with two gears meshed rotating to work, no high requirement for medium General pressure below 6MPa, the larger flow. Gear pumps in the pump body with a pair of rotary gear, a drive, a passive, rely on the two gears mesh with each other, the whole work within the pump chamber in two separate parts. A is a suction chamber, for discharging cavity B. Gear pumps in operation when the passive gear driven rotary gear, when the gear was torn off from the mesh to the suction side ( A ) on the formation of partial vacuum, the liquid is sucked into the. The liquid was aspirated with gear each tooth Valley and take to the discharge side ( B ), into gear meshing liquid is formed by extrusion, high pressure liquid pump outlet and discharged out of the pump.Gear pumps are widely used in petroleum, chemical, electric power, shipping, oil, food, medical, building materials, metallurgy and defense industry and scientific research. Gear pump is applicable to transport solid particles and fibers, no corrosion, no more than 150 degrees Celsius temperature, viscosity of 5~1500cSt lubricating oil or lubricating oil and other liquid similar in nature. The trial of all kinds under normal temperaturesolidification and outdoor installation alpine region and process requirements of insulation.目录一、课程设计任务书………………………………………( 4 )二、齿轮的设计与校核……………………………………( 5 )三、卸荷槽的计算…………………………………………( 12 )四、泵体的校核……………………………………………( 13 )五、滑动轴承的计算………………………………………( 14 )六、联轴器的选择及校核计算……………………………( 17 )七、连接螺栓的选择与校核………………………………( 18 )八、连接螺栓的选择与校核………………………………( 20 )九、齿轮泵进出口大小确定………………………………( 21 )十、齿轮泵的密封…………………………………………( 22 )十一、法兰的选择…………………………………………( 23 )十二、键的选择……………………………………………( 24 )十三、键的选择……………………………………………( 25 )设计小结……………………………………………………( 27 )参考文献……………………………………………………( 29 )一、课程设计任务书题目:齿轮油泵设计工作条件:使用年限15年(每年工作300天),工作为二班工作制。

泵设计方法

泵的设计方法多种多样,以下是一些常见的设计方法:

1. 速度系数法:这种方法是泵设计的基础,根据比转速计算出泵的理论扬程和流量,以此为依据进行泵的结构设计。

2. 相似交换法:通过与其他泵进行相似交换,对泵的结构进行修改和优化,以达到期望的性能指标。

3. 增流量设计法:当泵的流量增加时,可以采用增大叶轮直径、增加叶片数、加大泵的转速等方法来满足要求。

4. 面积比原理法:通过改变泵的流道截面积来改变泵的流量和扬程,从而实现对泵的性能的调整。

5. 优化设计法:利用现代优化设计理论和方法,通过对泵的结构参数进行优化,以达到最佳的性能指标。

此外,还有实验优化设计、速度系数优化设计和损失值法等设计方法。

这些方法都是为了使泵的设计更加合理、性能更加优良。

摘要叶片泵广泛应用于国民经济各领域,提高叶片泵的研究和设计水平,对国民经济的发展及节约能源将产生重要的影响。

本说明书对单作用叶片泵做了简单的概述,分析了叶片泵的工作原理及其设计计算方法,根据计算方法按照给定参数进行叶片泵的整体设计,对所设计泵的主要零件进行了校核,最后简单的说明了叶片泵常见故障、原因和解决方法。

叶片泵主要有六个零件组成:定子、转子、叶片、配油盘、轴、泵体。

设计之前,我利用学校图书馆的丰富资源以及广阔的网络收集和分析转子加工的国内外现状。

在设计过程中,了解叶片泵的转子工作原理分析转子加工存在的问题。

然后设计加工的整体方案,工艺路线等。

加工过程中加工余量和工艺规程,以及加工所涉及的工具如刀具和夹具的设计。

文中对叶片泵转子的工作原理分析,加工整体方案确立进行介绍。

在工艺规程设计中,对车削加工进行里详细的分析解答。

整个加工之中都与热处理相关,不论是正火、调质还是淬火都在加工过程中起了重要作用。

在文中还提出力数控加工以及其程序。

关键词:叶片泵;恒压;结构设计;刀具设计AbstractVane pump is widely used in the various fields of National Economy。

The improvement in vane pumps research and design has great effect on the development of National Economy and the energy saving。

Statement on the role of the single-vane pump to do a simple overview, analysis of the vane pump working principle and design method of calculation, according to calculations carried out in accordance with the given parameters of the overall design of vane pump, designed to pump the main parts of the school nuclear, and finally shows a simple common vane pump failure, the causes and solutions. Vane pump are mainly composed of six parts: stator, rotor, blades, with oil pan, shaft, pump body. Book design task in accordance with the requirements of the use of CAD drawing vane pump assembly diagram, pump body, the rear cover, rotor, spring, shaft, oil pan with spare parts, hand-drawn map flange parts.Before the design, I use the school library abundant natural resources and broad network to collect and analyze the present situation at home and abroad of the rotor processing. Processing allowances and technical rules and the tools involved, such as tool and fixture design. In this design, a large circular hole broach design the length of articles, introduction the design of the spindle and drilling template design . In the process planning, the right turning for answers in a detailed analysis .Among the entire process associated with heat treatment,whether normalizing, quenching, or quenching in processing played an important role. The paper also proposed force in NC and its procedures.Key words:Vane pump;Constant structure;design;Tool design目录0前言 (1)1零件分析 (2)零件的作用 (2)绘制零件图 (2)零件工艺分析 (2)2工艺规程设计 (2)确定毛坯的制造形式 (2)工件在加工过程中安装方法和尺寸获得方法 (3)制定工艺路线 (3)机械加工余量的确定 (4)确定切削用量及基本工时 (5)3夹具设计 (12)机床夹具的用途 (12)钻床夹具的类型与特点 (13)钻模夹具设计 (13)4数控程序设计 (14)根据零件图样要求选择加工方法 (14)4.1.1选择机床设备 (14)选择刀具 (14)4.1.3确定切削用量 (14)编写程序 (15)5结论 (16)致谢 (17)参考文献 (18)附录 (19)0. 前言在广泛应用的各种液压设备中,叶片泵是关键的元件,它们的性能和寿命在很大程度上决定着整个液压系统额工作能力,随着时代的发展和技术的进步,叶片泵性能越来越完善,在各种工业设备、行走机构以及船舶和飞机上都得到了广泛应用。

第一节概述自吸式水泵称自吸泵从60年代开始在我国出现,70年代开始推广,到80年代有了较大的发展。

国际上30年代初已开始设法使离心泵实现自吸,到50年代初才大量生产销售。

普通离心泵,若吸入液面在叶轮之下,起动时应预先灌水,很不方便。

为在泵内存水,吸入管进口需装底阀,泵工作时,底阀造成很大的水力损失。

所谓自吸泵,就是在起动前不需灌水,经短时间运转。

靠泵本身的作用。

即可把水吸上来,投入正常运转。

气液混合式自吸泵的工作过程:平时设法使泵内存一定量的水,泵起动后由于叶轮的旋转作用,吸入管路的空气和水充分的混合,并被排到气水分离室。

气水分离室上部的气体逸出,下部的水返回叶轮,重新和吸入管路的剩余气体混合,直到把泵及进水管路内的气体全部排尽,完成自吸,并正常抽水。

由此可见,自吸离心泵的工作原理分为三个过程。

⑴气体混合过程。

⑵气液分离过程。

⑶回流过程。

根据水和空气混合的部位不同,气液混合式自吸泵分为内混式和外混式。

其中气液分离室中的液体回流到叶轮进口处,空气和水在叶轮进口处混合的称为内混式自吸泵。

气液分离室中的液体回流到泵叶轮出口处,空气和水在叶轮外缘处混合的称为外混式自吸泵。

第二节外混合式自吸泵一、结构及工作原理1、结构特点外混式自吸离心泵具有一个两次转90°弯的进水流道可称做“S”型进水弯管,并具有一个双层的泵体,有如在普通离心泵壳外再包围一个泵体,见图4。

双层泵体中蜗壳与泵体间构成一个空腔,这个空腔有储存起动循环水和在自吸过程中进行气水分离的作用。

常称空腔下部为储水(液)室,上部为气水(液)分离室。

空腔下部有孔5与蜗壳的流道相通,称回流孔。

与蜗壳相接的扩散管2的出口只到气水分离室的上方,较普通离心泵要短。

也有的泵设计成扩散管直达泵的出口处,但这种扩散管在一定方位上开一个窗口,称上回水口。

具有此种扩散管的泵还需在泵体顶部装设一个排气阀8,便于起动过程中排气,见图。

有的泵还在泵进口处设一个拍门,目的是为防止停机时进水管中水倒流(回水)过急,使泵体中剩下的水过少而不够再次起动所需的量。

第3章 泵的相似理论3-1 相似理论的基本概念相似理论在泵的设计和实验中广泛应用,通常所说的按模型换算进行相似设计和进行模型实验就是在相似理论指导下进行的,按相似理论可以把模型试验结果换算到实型泵上,也可以将实型泵的参数换算为模型的参数进行模型设计和试验。

用小的模型进行试验要比真机试验经济得多.而且因受到条件的限制,当真机的尺寸过大、转速过高或抽送诸如高温等特殊液体时,往往难以进行真机试验,只能用模型试验代之。

相似理论指出,两个液流力学相似必须满足如下三个条件:一、几何相似叶片泵的相似定律是建立在泵的几何相似及运动相似的基础上的。

所谓几何相似,是指两个泵(模型泵和实型泵)它们相对应的尺寸均成同一比例,它们相对应的角度均相等。

通俗地讲,就是这两个泵的式样完全一,只是大小不同而已。

这样两个泵,它们就互相几何相似。

严格地讲、表面粗糙度也应当相似,但是这一点实际上是很难满足的,只能按经验资料进行修正。

几何相似是力学相似的前提条件。

没有几何相似,动力相似和运动相似也就无从谈起。

用下标M 表示模型,用不加下标表示实型(真机),几何相似条件可以表示为MM M L L b b =⋯⋯==D D 二 运动相似所谓运动相似,即是两个几何相似的泵,在运转时所有相对应点的速度大小均成同一比例,所有相对应的速度之间的夹角均相等。

两个泵要求运动相似则首先必需几何相似。

两个泵如果几何相似,则它们不一定运动相似。

水泵的运动相似又称为工况相似,这时的工况称相似工况。

两几何相似的泵,如果工况相似,则两水泵中相对应的速度三角形为相似三角形,有MM M M M n D Dn u u w w v v =⋯⋯== 三 动力相似模型和实型过流部分相对应点液体的对应力的大小成比例、性质相同。

也就是流动所受的外部作用力F 和流体在外力作用下因本身质量引起的惯性力F i 的比值相同。

该比值称为牛顿数,用N e 表示,即e N maF = N e 值表示流动的一般动力相似条件,N e 相等,则流动动力相似。

齿轮泵设计的书籍-概述说明以及解释1.引言1.1 概述齿轮泵设计是指根据流体力学原理和工程实践经验,以满足特定工况下流体输送需求的目标为导向,设计合理的齿轮泵结构和参数的过程。

齿轮泵作为一种常见的正位移泵,由齿轮、壳体、进出口等部分组成,通过齿轮的相互啮合运动将流体从低压区域输送到高压区域。

齿轮泵设计的核心目标是实现高效率、低噪声、长寿命和稳定性能的同时,尽可能减少对环境的影响。

在设计过程中,需要考虑流量要求、压力要求、速度范围、温度范围、液体特性等因素,并合理选择齿轮材料、密封结构、润滑方式和附件配置等。

齿轮泵设计的关键点包括齿轮副的选择、壳体结构设计、轴承选型、密封设计以及润滑方式等。

在齿轮副的选择中,需要考虑齿轮的模数、齿数、齿宽、齿面硬度等参数,以及齿轮副的啮合几何特性和传动比。

壳体结构设计需要考虑壳体的强度、刚度和加工工艺等因素。

轴承选型需要考虑负载、转速、摩擦损失和寿命等指标。

密封设计需要保证泵内外介质的有效隔离,防止泄漏和污染。

润滑方式选择要考虑摩擦减少、降低温升和延长轴承寿命等要求。

总之,齿轮泵设计是一个综合性的工程问题,需要综合考虑众多因素,并结合实际应用需求,通过合理的设计和优化,提高齿轮泵的性能和可靠性。

只有深入理解齿轮泵设计的要点和原理,才能为实际工程中的齿轮泵选择和应用提供科学依据。

1.2 文章结构文章结构部分的内容:文章结构部分将介绍本篇文章的组织结构和主要内容。

本篇长文将按照以下章节进行展开:1. 引言:在引言部分,将对齿轮泵设计的背景和意义进行概述,并介绍本文的目的和主要内容。

2. 正文:正文部分将重点讨论齿轮泵设计的要点。

在2.1小节中,将详细介绍齿轮泵设计的第一个要点,并提供相关理论知识和实际应用案例。

在2.2小节中,将进一步探讨齿轮泵设计的第二个要点,并阐述其在工程实践中的重要性和应用。

3. 结论:结论部分将对全文进行总结,回顾齿轮泵设计的要点和主要观点,并指出相关的研究问题和展望未来的研究方向。

毕业论文(设计):单级离心泵设计单级离心泵设计摘要本设计从离心泵的根本工作原理出发,进行了一系列的设计计算。

考虑离心泵根本工作性能,流量范围大,扬程随流量而变化,在一定流量下只能供给一定扬程〔单级扬程一般10~80m〕。

本设计扬程为50m,泵水力方案通过计算比转数〕确定采用单级单吸结构;通过泵轴功率的计算确定选择三相异步电动机;由设计参数确定泵的吸入、压出口直径;通过叶轮的水力设计确定叶轮的结构以及叶轮的绘型;设计离心泵的过流部件,确定吸入室为直锥形吸入室,压出室为螺旋形压出室;设计轴的结构及进行强度校核;确定叶轮,泵体的密封形式及冲洗,润滑和冷却方式;通过查标准确定轴承,键以及联轴器,保证连接件的标准性。

从经济可靠性出发,合理设计离心泵部件,选择标准连接件,保证清水离心泵设计的平安性,实用性,经济性。

关键词:离心泵工作原理;水力方案设计;叶轮和过流部件设计;强度校核;密封设计;键、轴承的选择Centrifugal Pump DesignManua lAbstract:This design starting from the basic working principle of the centrifugal pump,conducted a series of design calculations. consider the basic centrifugal pump performance,flow in a wide range, lift varies with the flow, the flow can only supply some lift (single-stage lift is generally 10~80m).The design head is 50m,the design of the pumphydraulic scheme by calculating the number of revolutions(n=67.5) to determine the single-stage single-suction structure; choice of motor shaft power calculation; design parameters to determine the pump suction outlet diameter; determine the structure of the impeller and the impeller of the drawing of the hydraulic design of the impeller; flow parts of the design of centrifugal pump suction chamber for straight conical suction chamber, pressed out of the spiral-shaped pressure chamber; the structure and strength check of the axis design; determine the impeller centrifugal pump seal design, pumpclosed form and washing, lubrication, cooling method; determined by checking the standard bearings,and coupling to ensure that the standard connection. Departure from the economic viability of the rational design of centrifugal pump components, select the standard connector, to ensure the water using a centrifugal pump design safety,practicality,economy. Keyword:Centrifugal pumpworking principle ;Hydraulic design;Component designof the impeller and the overcurrent;Strength check;Sealdesign;The choice of key and bearing目录1绪论12电动机的选择22.1原动机概述22.2原动机选择22.2.1 泵有效功率22.2.2 泵轴功率32.2.3 泵计算功率32.3.4 选择电动机33泵主要设计参数和结构方案确定3 3.1设计参数33.2泵进出口直径43.2.1 泵吸入口径D4s3.2.2 泵排出口径D4i3.3泵转速43.4泵水力结构及方案5泵的效率63.5.1 泵总效率63.5.2 机械损失和机械效率63.5.3 容积损失和容积效率63.5.4 水力损失和水力效率84 离心泵泵轴及叶轮水力设计计算7 4.1泵轴及其结构设计74.1.1 泵轴传递扭矩74.1.2 泵轴材料选择74.1.3 轴结构设计7D84.2叶轮进口直径D84.3叶片入口边直径1υ94.4叶片入口处绝对速度1b94.5叶片入口宽度1u94.6叶片入口处圆周速度14.7叶片数Z9υ104.8叶片入口轴面速度r1β104.9叶片入口安装角y14.10叶片厚度10ϕ校核104.11叶片排挤系数14.12叶片包角ϕ确实定114.13叶轮外径D112β114.14叶片出口安装角2y4.15叶轮出口宽度b1125 叶轮的选择及绘型125.1叶轮选择125.2平面投影图画法125.3轴面投影图画法126离心泵的吸入室及压出室设计14 6.1吸入室设计146.1.1 概述146.1.2 直锥形吸入室设计146.2螺旋形压出室146.2.1 基圆D1536.2.2 蜗室入口宽度b153α156.2.3 舌角36.2.4 泵舌安装角θ156.2.5 蜗室断面面积166.2.6 扩散管187轴向力径向力平衡计算18 7.1轴向力及其平衡187.1.1 轴向力计算187.1.2 轴向力的平衡197.2 径向力及其平衡198轴承、键、联轴器的选择24 8.1轴承248.1.1 轴承选择248.1.2轴承校核248.1.3轴承润滑258.1.4轴承密封258.2键的选择与校核258.2.1 键的选择258.2.2 键的强度校核26联轴器选择268.3.1联轴器268.3.2 联轴器的强度校核279泵轴的校核错误!未定义书签。

摆线泵站的工作原理及设计(机械分析与设计实践专题)石永刚1.概述摆线泵是一种为输送液质流体而提供中、低压力的装置,它与渐开线齿轮泵比较,在相同的结构尺寸条件下具有流量大的优点。

由于摆线泵的核心技术—摆线齿轮副的设计计算理论和制造方法在工程中远未如渐开线齿轮普及,因而摆线泵在工程中的应用甚少,往往仅在一些国外机械产品中有所发现。

设计开发摆线泵局部替代渐开线齿轮泵,达到减少原材料的消耗,于生产企业具有降低产品成本的效益,对社会则有利于资源合理利用和环境保护。

摆线泵的总体结构如图1所示,电动机经一级渐开线行星减速机构降速驱动摆线泵的摆线啮合副工作,摆线泵上附有低压液体进液管、溢流阀和高压液体出口接头等相关配件。

图1 摆线泵站的总体结构2.渐开线行星减速机构设计概要驱动电机的转速与功率成正比,因此为了选用较小外形尺寸的驱动电机,拟采用具有高转速的单相串激交流电动机,电机转速为约为6000~8000 r/min。

摆线泵的摆线啮合副的工作转速约为1000~1200 r/min。

因此需要引入一级渐开线行星减速传动机构,如图2所示,其中输入级是中心齿轮1与电机轴联接,行星齿轮2安装在行星架H上,内齿轮3与摆线泵壳体固定联接。

经一级减速后的回转运动由行星架H输出,驱动摆线啮合副的摆线轮回转。

图2 一级行星减速机构2.1渐开线行星减速机构设计的准则渐开线行星齿轮传动设计时必须满足以下4项准则要求:1)传动比条件—在选配中心齿轮和内齿圈的齿数时,必须满足传动比要求。

2)同中心距条件—即行星齿轮与内齿圈的中心距和行星齿轮与中心齿轮的中心距必须相等。

3)多个行星齿轮均匀分布条件—即必须保障多个行星齿轮能够被均匀安装在行星架上,并能与内齿圈和中心齿轮正确啮合。

4)不邻接条件—行星齿轮数量在三个以上时,必须防止相邻的行星齿轮不干涉。

2.2 传动比计算为满足准则1),渐开线行星减速机构的传动比按下式计算3111H z z i z +=(1) 根据输入和输出转速的要求,即可按式设计确定中心齿轮1和齿圈3的齿数,即311(1)H z z i =- (2)2.3 行星齿轮2的齿数确定行星齿轮2可按下式计算确定 3122z zz -= (3)求得的2z 值若非整数,应取邻近的整数。

同学们辛苦了!!!!第一小组成员奉上泵的设计理论和方法第一部分泵的影响因素、设计理论和要求泵设计中主要影响因素在叶片式流体机械中,叶轮性能的好坏,直接影响到机组的性能的好坏。

1如泵水力性能(效率,过流能力,水头,扬程等)空蚀性能工作稳定性以及它们对变工况的适应能力等,在很大程度上都取决于叶轮性能的好坏。

2更重要的是叶轮是叶片式流体机械中直接进行能量转换的部件,是叶片式流体机械的“心脏”,是叶片式流体机械最关键的部件。

因此,叶轮性能的好坏,对整个机组有着及其重要的意义,所以,我们只介绍叶轮的设计方法和理论•既然叶轮这么重要•我们要怎么设计叶轮呢?叶轮设计理论和要求•1在一定的使用水头或扬程下,叶轮应具有尽可能高的比转速,特别较大的过流能力•2所设计出的转轮应具有较高的最大水力、效率和平均效率•3叶轮应具有良好的空蚀性能和工作稳定性以及对工况的适应能力•4叶轮过流流道应具有较好的几何形状、合理的结构以及良好的工艺性比转速的提高比转速的定义:几何相似的水轮机,当工作水头为1m ,输出功率为1kW 时的转速•比转速提高的意义:在一定使用水头(扬程)下,使机组尺寸缩小。

或对相同叶轮直径的泵,将获得更大的功率和更高的转速公式•则要提高比转速,要提高单位转速和单位流量η111113.3Q n n s =11n 11Q泵的单位转速可以改写成其中为泵的圆周速度系数;C 为常数“可见要提高泵的单位转速,就要提高它的圆周速度系数”HnD n 111=uu u cK K g HgH K H uH D n =====26026060260111ππππωgc 260π=u K u K提高圆周速度系数合理叶片绘形选择叶片安装角,进口边位置和叶片数改变转轮的结构以便减少阻力泵的单位流量可以化成为直径为1m 是的叶轮过流断面面积;为通过叶轮过流断面面积是水流的速度系数;常数;HD Q Q 2111=11122212121F K C g K D FHD gH FK H D FV Q v v v '====211D FF =gC 2='C '2D 1F由公式可知,要使叶轮具有较大的过流能力,提高其单位流量,可通过增大叶轮过流断面面积和流速系数来实现。

单位流量的大小,主要取决于叶轮出口处的条件试验研究和实践经验表明,只要选择合理的流道形状,提高叶轮流道过流断面面积的潜力是很大的•更平的上冠曲线•适当减少叶片数•增大导水机构及叶轮叶片的高度•对中高比速的混流式泵叶轮采用较大的下环锥角增大(工艺上有时也有切割叶片出口边来实现加大)1F vK 11Q 2D 2D•说了这么多,我们应该有•个大概轮廓,知道怎么去•提高比转速!!!综合上述各种措施,提高泵的比转速的途径有:•⑴合理的选择叶轮的叶片数和过流流道,尽可能增大过流断面面积,提高叶轮的过流能力,使具有较大可通过的单位流量•⑵采用合理的叶片绘形方法,使设计出的叶片光滑,尽量符合叶轮中水流实际运动的情况,减小阻力,增大流速系数,从而提高单位转速和单位流量。

而且,减小水力阻力,既可以提高泵的效率,又有助于比转速的提高提高水力效率和平均效率通过泵的水流作用在叶轮上的有效水头为:由公式可知:获得保持环量的变化产生能量损失πωη2212211Γ-Γ=-==g g V u V u H H u u s e e H eH 由于能量损失和摩擦有关增加过流断面面积和减小摩擦面积减小摩擦面积和改善转轮的空蚀性能有矛盾改善叶轮空蚀性能和稳定性和对变工况的适应能力改善空蚀性能和提高运行稳定性对延长机组寿命,保证运行安全和降低电站成本等具有重要的实际意义空蚀性能稳定性重要要使叶轮具有较好的空蚀性能,就应在设计中采取前面分析中总结出的措施工作的稳定性是泵的另一项重要指标水力方面电气方面机械方面叶轮形状结构和工艺性发展与展望:•随着科学技术的发展和计算能力的提高,自20世纪90年代以来,人们研究出了混流式X形(即所谓的现代型)的叶轮叶片。

这种叶片的混流式叶轮,不仅能量性能优秀,而且空蚀性能和运行稳定性也较为优良。

所以,在大中型混流式机组中正在取代传统的叶片形状,已经成为当今国内外水电市场上主导型的叶片形状。

遗憾!•但遗憾的是这种叶片在运行中存在着产生裂纹的隐患,严重地威胁着机组的正常、安全运行。

这说明X形状叶片的设计思路和设计方法还存在不足,有必要更新设计理念,进一步完善其设计方法。

国内外专家在这方面有着广泛的研究。

所以这方面有大好的前途第二部分泵的设计任务和方法介绍叶轮设计任务和方法•叶轮设计的关键:•1正确的选择设计参数(n,Q)和合理的确定叶轮流道的几何形状。

即①流道轴面投影的几何形状和尺寸②叶片数③叶片进出口边的位置④沿流道过流断面面积变化规律•2从液流在叶轮中的实际运动情况出发,合理的进行叶片绘形叶轮设计任务•⑴叶片的绘形①确定运动规律(即流速场)②确定计算流面(个数和位置)③在各计算流面上求无厚度叶片形状(即叶片骨线)④确定叶片厚度(刚度和硬度)⑤检查流速变化均匀性和翼型表面压力分布(评定水力性能和空蚀性能)⑥画出叶片木模图,检查表面光滑性和叶片间开口值(保证叶轮能准确的制造出来)•⑵泵的前后盖板的设计:按刚度和强度进行设计混流式和离心式泵的设计方法轴流式混流式或离心式叶轮及其叶片的设计方法由于叶片中液流质点的相对运动时空间运动,故速度由三个坐标来确定。

为方便和使问题简化,三个坐标轴我们可以这样选择:⑴以轴面流线作为一个坐标轴⑵以轴面液流过流断面和轴面的交线m 作为一个坐标轴⑶以圆周方向作为一个坐标轴m l r常见的设计方法一元理论二元理论三元理论统计设计法一元理论我们认为速度只随坐标轴上的位置而改变,而在和上是均匀分布的,即速度不随及而改变,根据这种对叶轮中水流运动规律的认识为出发点的设计理论称为一元理论m l m m θr θr一元理论的设计思路和特点思路:在假设叶轮叶片数无穷多,液(气)流的运动是轴对称的,轴面速度沿过流断面又是均匀分布的基础上进行叶片设计的方法特点:只保证叶轮叶片进出口角度,而在叶片中间部分的形状任意性很大,理论上不够严格,但其计算简单,被采用的历史较长,积累的丰富的经验认为水流质点的运动速度是在及两个坐标轴的位置来决定的,而与无关(即在圆周上是分布均匀的),则称为二元理论r 二元理论m m l二元理论思路方法与特点0=u ω思路:同样假设叶片数无数多,液(气)流动时轴对称的,但却认为叶轮流道中的轴面速度沿过流断面是按某种规律,但是不均匀分布,其中一种认为是按的有势流动规律分布的,而另一种却是认为是按的非有势流动规律分布的0≠u ω特点:这种方法设计中高比转速的叶轮时,在理论上较一元理论严格,设计出来的叶轮实际效果也较好,因而得到了广泛的应用三元理论认为水流质点的运动速度是由在三个坐标方向上的位置来决定的,则称为三元设计理论三元理论设计思路和特点思路:从有限叶片数叶轮中的实际水流运动情况出发,因而它考虑到水流不是轴对称的,不同轴面上的运动情况是各不相同的,在同一轴面上速度分布也是不均匀。

因而要用三个坐标来决定特点:可对转轮内部的流动进行解析或者数值计算,因而,可计算出不同工况下叶片上的速度和压力分布,能对叶片性能进行预估。

更重要的是,根据速度和压力分布控制能量损失和空蚀性能,但计算复杂,工作量大,经验不多,随着计算机的广泛运用,已经称为流行的设计方法统计设计法除了上述介绍的以理论分析计算为基础的设计方法外,还有一些以性能优良的已有的叶轮模型为基础的设计方法,即统计法(类比法或数字设计法)思路:根据对已有的性能优良的叶轮,统计分析出其叶片几何参数和形状与使用水头和工作性能之间的关系,设计出符合要求的新叶轮。

过程:分析修改对比、分析再修改、完善试验达到设计要求轴流式叶轮及其叶片的水力设计方法 为了方便的研究在轴流式泵中流体的运动,我们取柱坐标系,即、、来进行分析z r 由于直接求解流体运动基本方程以获得三位解析解就现在而言是不可能的,即使是求比较准确的近似解也是很困难的,所以我们进行设计时要一些假设,将复杂的三维流动转化成而为流动来求解坐标系的选取假设设计方法我们知道,轴流式叶轮可以转换为叶栅,所以我们设计轴流式叶片就可以变成设计叶轮叶栅升力法思路:依据流体力学的儒可夫斯基升力定理,利用单个翼型的动力特性来进行叶片设计,不同的翼型组成的叶栅,其动力特性各不相同。

若叶栅几何尺寸及动力特性已知,利用升力定理就可以求出作用于叶栅中翼型上的升力和阻力,反之,已知叶栅的动力特性及其流动状态就可以计算翼型的几何尺寸及其安装角优缺点:该设计是以试验为基础的半经验半理论的设计方法,但计算比较简单,工作量小保角变换法保角变换法的基本思想:通过一个解析变换函数,把位于物理平面z 上的比较复杂的物面边界变换到辅助平面上的简单边界并通过该变换函数的建立起两平面上的对应关系,而对应的辅助平面的复势函数乃是一个解析函数,且其解事已知的,利用映射等法等一些简单的方法就可以很容易求解所以:保角变换法的关键就是寻找一个解析变换函数,就可以把复杂的实际物面形状变换成辅助计算平面上的简单、规则的物面形状。

ξ)(ξf z =ξ)(z W )(ξf z =优缺点:①可以的到准确的解析解②但对于太复杂边界要确定其变换函数是很困难的,要解任意剖面的叶栅绕流问题就更为困难了奇点分布法思路:用集中或连续分布的涡、源、汇等奇点系来代替翼型的作用,并用这些奇点所产生的诱导流场与未扰动的来流流场叠加后形成的复合流场与叶轮中叶片对水流作用所形成的速度完全相同,而且应满足所给定的边界条件和翼型边界必为封闭流线优缺点:①摆脱了依靠半经验半理论解决问题的方法,只要适当的选择和布置奇点就可以解任何剖面翼型的绕流问题②计算复杂工作量大特别是解有限厚的绕流问题时计算量更大第三部分总结我们在上面讲解的离心式混流式轴流式的设计理论和设计方法,相信同学们有了一个初步的了解。

如果还有任何疑问同学们可以找些资料进行下一步的学习谢谢大家观赏啊!课程讲完了怎么办?希望热动081努力学习,快乐生活,天天向上!奋斗!谢谢大家支持!。