基于ANSYS和实验的悬臂薄板模态分析

- 格式:doc

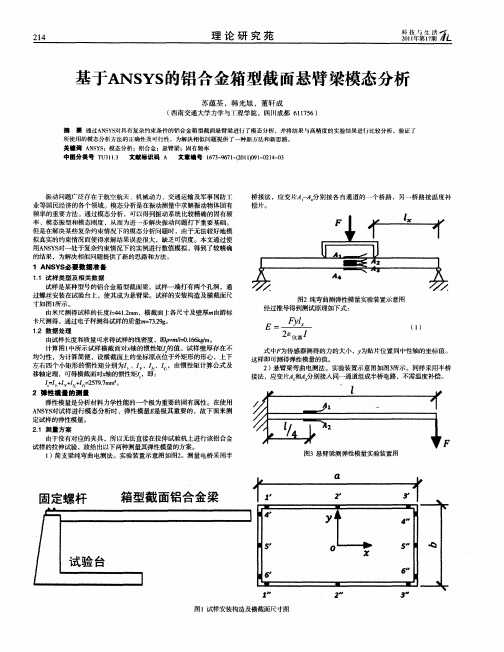

- 大小:55.50 KB

- 文档页数:4

ansys实验报告ANSYS实验报告一、引言ANSYS是一款广泛应用于工程领域的有限元分析软件,它能够模拟和分析各种结构和物理现象。

本实验旨在通过使用ANSYS软件,对一个具体的工程问题进行模拟和分析,以探究其性能和行为。

二、实验目的本次实验的主要目的是通过ANSYS软件对一个简单的悬臂梁进行分析,研究其在不同加载条件下的应力和变形情况,并进一步了解悬臂梁的力学行为。

三、实验步骤1. 准备工作:安装并启动ANSYS软件,并导入悬臂梁的几何模型。

2. 材料定义:选择适当的材料,并设置其力学性质,如弹性模量和泊松比。

3. 约束条件:定义悬臂梁的边界条件,包括支撑点和加载点。

4. 加载条件:施加适当的力或压力到加载点,模拟实际工程中的加载情况。

5. 分析模型:选择适当的分析方法,如静力学分析或模态分析,对悬臂梁进行计算。

6. 结果分析:根据计算结果,分析悬臂梁在不同加载条件下的应力和变形情况,并进行比较和讨论。

四、实验结果经过计算和分析,我们得到了悬臂梁在不同加载条件下的应力和变形情况。

在静力学分析中,我们观察到加载点附近的应力集中现象,并且应力随着加载的增加而增大。

在模态分析中,我们研究了悬臂梁的固有频率和振型,并发现了一些共振现象。

五、讨论与分析根据实验结果,我们可以得出一些结论和讨论。

首先,悬臂梁在加载点附近容易发生应力集中,这可能导致结构的破坏和失效。

因此,在实际工程中,我们需要采取适当的措施来减轻应力集中的影响,如增加结构的刚度或改变加载方式。

其次,悬臂梁的固有频率和振型对结构的稳定性和动态响应有重要影响。

通过模态分析,我们可以确定悬臂梁的主要振动模态,并根据需要进行结构优化。

六、结论通过本次实验,我们成功地使用ANSYS软件对一个悬臂梁进行了模拟和分析。

通过对悬臂梁的应力和变形情况的研究,我们深入了解了悬臂梁的力学行为,并得出了一些有价值的结论和讨论。

在实际工程中,这些研究结果可以为设计和优化结构提供参考和指导。

悬臂梁模态分析实验报告一、实验目的通过对悬臂梁进行模态分析实验,了解悬臂梁在不同振动模态下的固有频率和振型,并验证计算模态分析结果的准确性。

二、实验原理悬臂梁是一种常见的结构形式,其在振动过程中会出现不同的振动模态,每个振动模态对应一个固有频率和振型。

模态分析是通过实验或计算的方法,确定一个结构在振动中的固有频率和振型的过程。

在本实验中,我们选择一根长度为L的悬臂梁,将其固定在一个支撑架上。

在悬臂梁上施加一个外力,使梁发生振动。

利用振动传感器测量悬臂梁不同位置处的振动加速度,并通过信号处理来得到悬臂梁的模态信息。

三、实验器材和仪器1.悬臂梁:长度为L、直径为d的悬臂梁2.支撑架:用来支撑悬臂梁的架子3.外力施加装置:用来在悬臂梁上施加外力的装置4.振动传感器:用来测量悬臂梁不同位置的振动加速度5.信号处理器:用来对振动信号进行处理和分析的设备四、实验步骤1.将悬臂梁固定在支撑架上,并调整支撑架的角度和高度,使悬臂梁处于水平状态。

2.在悬臂梁上选择一个合适的位置,安装振动传感器,并将传感器连接到信号处理器上。

3.利用外力施加装置,在悬臂梁上施加一个单一方向的外力。

4.启动信号处理器,并进行振动信号的采集和处理。

5.分析处理后的振动信号数据,得到悬臂梁的固有频率和振型。

五、实验结果及讨论根据实验数据,我们得到了悬臂梁的固有频率和振型,并与理论计算值进行比较。

整个实验过程中,我们进行了多次实验,分别在不同的外力大小下进行了振动测试。

通过对比实验数据和计算结果,验证了模态分析方法的准确性。

六、实验结论通过模态分析实验,我们成功地确定了悬臂梁在不同振动模态下的固有频率和振型,并验证了计算模态分析结果的准确性。

这对于进一步研究和应用悬臂梁的振动特性具有重要的意义。

七、实验心得通过本次实验,我深刻了解了悬臂梁的振动特性和模态分析的原理和方法。

实验过程中,我学会了如何正确选择和安装振动传感器,以及如何对振动信号进行分析处理。

基于ANSYS的某汽车悬架有限元分析翟培培(西安石油大学机械工程学院,陕西西安710065)摘 要:采用某麦弗逊悬架参数,建立悬架系统的三维模型㊂利用ANSYS Workbench有限元分析软件对悬架进行了三种工况下的静力学分析,得出悬架的强度和刚度特性,并对悬架有限元模型进行了模态分析,将计算得到的悬架固有频率与汽车受到的其他激励频率进行对比,评价该悬架是否具有避开与车辆其他系统产生共振区域的性能,为今后的悬架设计提供了一定的理论基础㊂关键词:汽车悬架 有限元分析 模态分析中图分类号:TH164 文献标识码:A 文章编号:1002-6886(2019)02-0061-04Finite element analysis of a vehicle suspension based on ANSYSZHAI PeipeiAbstract:The model of suspension system was established based on the parameters of McPherson.The static analysis of sus⁃pension under three working conditions was carried out using ANSYS Workbench,and the strength and stiffness characteris⁃tics of suspension were obtained.The modal analysis of the suspension model was carried out,and the calculated natural fre⁃quencies of the suspension were compared with excited frequencies of the vehicle to judge whether the suspension will pro⁃duce resonance.It provided a theoretical basis for future suspension design.Keywords:vehicle suspension,finite element analysis,modal analysis0 引言随着人们生活水平的提升,人们在追求汽车所带来的便利之外,还希望获得最大的乘坐舒适感㊂汽车悬架系统作为汽车底盘中的重要组成部分之一,不仅起到了支撑车身的功用,且其性能直接决定了乘坐者的乘坐舒适度和汽车行驶的平稳度,当车辆遇到不平路面时,汽车悬架可以将车轮上所受到的力和力矩转移到车身上,进而达到减弱道路对车辆的冲击,缓解承载结构震动的效果,所以,在车辆运行过程中,汽车悬架自身的性能直接决定了汽车能否正常行驶[1-2]㊂鉴于此,本文主要以某麦弗逊车前悬架系统为原型,利用ANSYS Workbench有限元分析软件对汽车悬架系统进行分析,为今后的悬架设计提供了一定的理论基础[3]㊂1 悬架有限元模型建立1.1 悬架实体模型建立及模型简化本文在建立悬架实体模型时,考虑到选件零件比较复杂,装配比较困难的特征,利用Workbench自带的CAD接口,将模型导入其中㊂在Solidworks建立了悬架系统的弹簧㊁减振器㊁转向节㊁三角臂㊁球销等零件并根据悬架真实的工作环境进行了装配,得到实体模型如图1所示㊂根据模型的简化原则,对悬架作出了如下简化处理:对焊接和螺栓连接部分采用了绑定连接方式,球销与三角臂连接的方式选择Workbench连接关系中的球面副(spherical)㊂由于本次分析主要关心悬架关键零件的强度问题,因此弹簧和减振器不作为分析的主要对象㊂根据某麦弗逊悬架参数,建立了所关心强度变化的模型如图2所示㊂1.2 模型网格划分及材料定义网格划分是有限元求解过程中非常重要的一部分,良好而优质的网格不仅可以提高分析结果的精㊃16㊃图1 悬架三维模型图 图2 悬架简化模型度,同时可以提高分析的速度,减小分析过程出错率[4]㊂经过综合考虑所要分析的悬架结构,规则形状零件采用六面体实体单元,不规则平面采用正四 图3 悬架网格划分面体实体单元,对着重考虑的区域进行了细化网格的处理,并对连接处的网格进行了修复,计算了网格的数量㊂网格划分后的模型如图3所示㊂装配体模型导入后,需要定义装配体的各个零件的材料,悬架各个零件所使用的材料性能直接影响悬架整体结构的强度和其他性能㊂表1 悬架材料属性表零件材料密度/(kg /mm 3)弹性模量/Pa泊松比转向节45CrMo 7.85E-6 1.78E110.27球销42CrMo7.85E-6 2.1E110.28三角臂SAPH4407.85E-62.07E110.32 不同工况下悬架结构强度分析1)车辆在运动时,受到的来自于不平路面的冲击;2)车辆在刹车过程中,受到的地面的冲击力和车辆本身的惯性力;3)车辆在转弯过程中,受到的来自车身内部与路面的力㊂分别求出上述工况发生时悬架的受力情况,并利用该力作为施加载荷,对悬架进行有限元分析,得出悬架在不同工况下的强度㊂2.1 不平路面工况当车辆行驶在不平路面上时,车轮受到来自地面的垂直载荷而向上跳动,此时的动载系数最大,悬架主要受到垂直于地面向上的力的作用[6]㊂带入车辆相关参数数据,经过计算可以得到车辆在经过不平路面时所受到的最大垂直载荷为11930N㊂利用ADAMS /Car 模块中的准静力学仿真功能,对悬架各点进行力学分析,得到转向节主轴承座处力大小为11869N㊂根据上述分析所得的结果,对悬架系统进行有限元分析,对悬架系统的转向节轴颈施加载荷,图4为悬架系统约束和加载情况㊂图4 不平路面工况下 图5 不平路面工况下 约束和加载 应力云图悬架在粗糙路面的应力分布云图如图5所示,应力最大值为139.39MPa,该值出现在转向节与减振器连接处以及下球销的轴颈处,其主要原因是由于汽车在通过不平路面时,受到来自于垂直路面方向的力,这使得下球销处受到了较大的垂直载荷作用,在此载荷作用下,三角臂绕球销转动,因此三角臂应力较小㊂图6 不平路面工况下 图7 制动工况下约束 位移云图 和加载图6是悬架系统在不平路面情况下的变形图,从图中可以看出,最大变形出现在转向节主轴承座处以及球销与三角臂连接处,这是因为三角臂两轴套处以圆柱副固定,汽车通过不平路面受到了垂直于地面的载荷的作用,三角臂绕穿过两轴套处的中心轴转动,因此使得上述两处出现较大的变形量㊂2.2 制动工况除了汽车在行驶过程中遇到的不平路面的工㊃26㊃况,制动工况也是不可避免的㊂这种工况较上一种工况略微复杂,因为车轮轮毅安装在轴承上,所以汽车在制动工况下转向节的中心受力处不会受到扭矩作用,汽车在刹车过程中只受到来自地面的垂直载荷Z ′max ,经过计算可得车轮的垂直载荷Z ′max 为6681N,制动载荷X ′max 为5345N㊂将所得数据输入到ADAMS /Car 模块中进行准静力学仿真,得到的转向节主轴承座处受力为Z ′max 为6620N,X ′max 为5965N㊂在制动工况下对悬架系统进行有限元分析时如图7所示㊂悬架在制动工况下的应力分布云图如图8所示,该工况下最大应力值291.05MPa,应力主要集中在转向节与减振器连接处的下螺栓孔处和球销轴颈处,及球销处㊂悬架在制动工况下的变形图如图9所示,最大变形发生在转向节与制动盘连接螺栓孔的下方以及转向节与球销连接处,与实际情况相符㊂图8 制动工况下应力 图9 制动工况下位移云图 分布云图2.3 转向工况转向工况相对复杂,既要保持车身转弯时的平衡性能及各零件的正常运行,又要达到合理的转弯目的㊂因此使得汽车不仅受到来自于地面的力,还受到转弯过程引起的各种力,当汽车转弯时,受到指向转弯中心的向心力,该向心力是由静摩擦力充当的㊂经计算得,垂直载荷为4772N,最大横向载荷为3818N㊂将该数据代入到ADAMS /Car 模块中进行准静力学仿真,可以求出关键点在仿真过程中的受力情况,求得转向节轴承座处载荷Z ″max 为4712N,Y ″max 为3787N㊂根据悬架实际工作情况,在对其进行转向工况下有限元分析时,其应力云图如图10所示㊂由图10看出在转向工况下,最大应力值为251.1MPa,出现最大应力的位置为转向节主轴承座止口处以及转向节与减振器连接臂下端,这是由于在转向工况下,悬架主要承受来自于横向的力,该横向力在悬架纵向平面内形成力矩㊂图10 转向工况下应力 图11 转向工况下位移云图 分布云图转向工况下的变形图如图11所示,最大变形发生在转向节与横拉杆连接处以及转向节与球销连接处,因为在该种工况下,转向节节臂由于横向力的作用而受到较大力矩㊂3 悬架模态分析3.1 模态分析的目的汽车在运动过程中,悬架承受着来自于地面的冲击载荷以及车身内部其他零件相互作用的载荷,大多数的载荷是动载荷,使悬架受到了冲击作用和振动作用㊂模态分析是动力学分析的基础,模态分析不仅可以确定悬架结构的固有频率,防止共振的产生,而且还能确定悬架在各类动载作用下的振动特性和振动规律[7-8]㊂3.2 模态分析及结论在模态分析中,结构的动力影响主要来自低阶振型,因此,结构的动态特性主要通过低阶振型判定,本文选取低阶模态进行计算求解㊂选取悬架整体㊁转向节㊁三角臂分别进行前6阶的模态计算㊂在模态分析中,固定方式为约束转向节和减振器接触处的6个自由度,在三角臂与副车架相连的两个位置选择圆柱副固定,即释放切向旋转自由度,固定其他所有自由度㊂网格划分如同前1.2节所述,规则形状零件采用六面体实体单元,不规则平面采用正四面体实体单元,关键部位合理细化㊂经过分析求解悬架前6节固有频率如表2㊂为了更加直观的观察到模态的变化规律,方便与模态振型云图对比,绘制了前6阶固有频率可以绘制模态分布图,以横坐标为阶数,纵坐标为频率,如图12㊂㊃36㊃表2 悬架前6阶模态表阶 数频率/Hz 1271.992443.643515.234630.325700.336742.33图12 模态分布图不同阶数的模态都对应着不同的振型,通过观察振型可以找到悬架整体最大位移处,即最容易破坏的位置㊂列出1~6阶振型云图如图13-18所示㊂图13 悬架1阶模态振型云图 图14 悬架2阶模态振型云图图15 悬架3阶模态振型云图 图16 悬架4阶模态振型云图图17 悬架5阶模态振型云图 图18 悬架6阶模态振型云图通过模态振型云图可以看出各阶频率下悬架容易发生的共振的位置,高频阶段振动主要发生在三角臂处,低频阶段振动主要发生在转向节节臂,悬架的固有频率在271.99Hz 至742.33Hz 变化,将该频率与车辆在行驶过程中受到的来自于路面㊁发动机及其他因素引起的激励的频率进行对比,其中,高速公路和较好路面激励在5Hz 以下,发动机激振在100Hz 以下,其他条件的激励也维持在100Hz 以下[9],因此该悬架可以避免汽车在行驶中与汽车产生共振,设计较为合理㊂4 结论本文对悬架系统在不平路面工况㊁制动工况以及转向工况下,分别分析了静力学特性,得出了悬架在三种工况下的应力和位移云图,结合实际分析了悬架的强度和刚度特性㊂同时还对悬架系统进行了模态分析,得出了前6阶的固有频率,通过与汽车受到的其他激励频率相比,确定了该悬架系统不会与汽车发生共振现象㊂参考文献[1] 梁新成,黄志刚,朱亭.汽车悬架的发展现状和展望[J ].北京工商大学学报,2006,24(2):30-33.[2] 黄李丽.某型汽车悬架系统性能分析与研究[D ].南宁:广西大学,2008.[3] BROOK C ,THORNLEY F R.Plant and equipment usedin opencast mining and associated activities [J ].Colli⁃eryGuardian ,2013,89(11):710-721.[4] 许京荆.ANSYS Workbench13.0数值模拟技术[M ].北京:中国水利水电出版社,2012.[5] 张卫华,翟婉明.第十七届国际车辆系统动力学会议简介[J ].国外铁道车辆,2002,39(1):6-9.[6] 张红旗,曹文刚,徐涛,等.基于ANSYS 的客车转向节的有限元分析[J ].CAD /CAM 与制造业信息化,2002(9):25-27.[7] 袁旦.汽车转向节有限元分析与优化设计[D ].杭州:浙江工业大学,2010.[8] ALBERT P C ,CHAN N M ,DANIEL W M ,et al.Over⁃view of the application of fuzzy techniques in construction management research [J ].Journal of Construction Engi⁃neeringand Management ,2013,66(12):1241-1252.[9] 郭洪艳,陈虹,赵海艳,等.汽车行驶状态参数估计研究进展与展望[J ].控制理论与应用,2013,30(6):661-672.作者简介:翟培培(1989-),女,陕西兴平人,硕士研究生,研究方向:机械工程㊂收稿日期:2018-11-26㊃46㊃。

ANSYS入门——模态分析步骤与实例详解模态分析是ANSYS中的一项重要功能,它用于分析结构的模态特性,如固有频率、模态形态、振型等。

下面将详细介绍ANSYS中模态分析的步骤与实例。

1.准备工作:在进行模态分析前,首先需要完成模型的几何建模、模型的网格划分、边界条件的设定和材料属性的定义等准备工作。

2.设置分析类型:在ANSYS中,可以使用分析类型工具条或命令行指令设置分析类型。

对于模态分析,可以选择"Modal"。

选中“Modal”选项后,会弹出新窗口,用于设置分析的参数。

可以设置计算的模态数目、输出结果的范围、频率的单位等。

3.定义约束条件:在模态分析中,需要定义结构的约束条件,以模拟实际情况。

常见的约束条件有固定支撑、自由边界、对称几何等。

可以使用ANSYS中的约束条件工具条或命令行指令进行定义。

4.定义激励条件:在模态分析中,可以定义激励条件,以模拟结构在特定频率下的振动情况。

常见的激励条件有振动源、压力载荷、重力载荷等。

可以使用ANSYS中的激励条件工具条或命令行指令进行定义。

5.执行分析:完成上述设置后,点击分析工具条中的“运行”按钮,开始执行模态分析。

ANSYS会根据所设定的参数进行计算,并输出相应的结果。

6.结果展示与分析:模态分析完成后,可以查看分析结果并进行进一步的分析。

ANSYS会输出各模态下的固有频率、模态振型、模态质量、模态参与度等信息。

接下来,我们以一个简单的悬臂梁的模态分析为例进行详解。

1.准备工作:在ANSYS中绘制悬臂梁的几何模型,并进行网格划分。

设定材料属性、加载条件和边界条件。

2.设置分析类型:在ANSYS主界面上选择“Workbench”,然后点击“Ana lysis Systems”工具条中的“Modal”选项。

3.定义约束条件:设置悬臂端点的约束条件为固定支撑。

可以使用ANSYS中的“Fixed Support”工具进行设置。

4.定义激励条件:在此示例中,我们只进行自由振动分析,不设置激励条件。

基于ANSYS技术的主从控制机械臂支承架模态分析及优化李健;戚晖;赵玉良;陈凡明【摘要】针对主从控制机械臂支承架的特点,利用ANSYS对机械臂支承架进行了模态分析,并在此基础上分析支承架模态振型对主从控制机械臂性能的影响,找到了支承架振动的薄弱部位,通过在关键位置安装加强筋优化支承架结构.结果表明优化后主从控制支承架性能稳定,最大变形量小,振动降低,符合减振降噪的目的.【期刊名称】《制造业自动化》【年(卷),期】2011(033)011【总页数】4页(P12-15)【关键词】主从控制机械臂;支承底架;ANSYS;模态分析;优化设计【作者】李健;戚晖;赵玉良;陈凡明【作者单位】山东电力研究院,济南,250101;山东电力研究院,济南,250101;山东电力研究院,济南,250101;山东电力研究院,济南,250101【正文语种】中文【中图分类】TH1320 引言主从控制机械臂具有良好的工业化产品特性,控制实时性较好,操作简便,运行可靠,可替代人工完成作业频率较高的任务[1]。

主从控制结构要求主手操控和从手机械臂分开安装在各自的支承底架上,通过操控主手实现从手机械臂的同步动作。

因此,支承底架作为机械臂的支承骨架,是安装附件及其他零部件的基础,并保持主从手在工作过程中相对准确的位置。

支承底架结构的设计必须保证它有足够的强度和刚度,既不能产生裂纹,也不能出现过大变形。

本文针对主从控制机械臂支承底架的结构特点,利用三维软件建立实体模型,并通过有限元分析软件对其进行模态分析,得出了支承底架在承受工作载荷工况下固有频率和模态振型,通过振型分析找到了支承架振动的薄弱部位,提出了相应的改进方案,进行结构优化设计,减小支承架变形和振动,降低系统噪声,为改善支承强度、改进底架结构设计提供了理论依据。

1 主从控制机械臂支承架有限元模型的建立1.1 支承架实体模型的建立实体模型建立合理与否对接下来的网格划分以及最终计算结果的准确性具有重要的影响。

ANSYS模态分析实例!下面以一个简单的悬臂梁为例,介绍如何进行ANSYS模态分析。

首先,在ANSYS软件中创建一个新的工程,并导入悬臂梁的三维模型。

然后,选择“模态分析”模块,进行模态分析设置。

在模态分析设置中,需要设置分析类型、求解器、收敛准则等参数。

在悬臂梁的模态分析中,我们可以选择进行固有频率和振型的分析。

固有频率是结构的自由振动频率,振型是结构在不同固有频率下的形态和振动模式。

为了进行分析,需要给出悬臂梁的材料属性、几何属性和边界条件。

在模态分析中,材料属性可以通过给定材料的密度、弹性模量和泊松比来定义。

几何属性需要给定悬臂梁的截面形状和尺寸。

边界条件则是指定悬臂梁的支撑方式,例如给定支座的约束条件。

在模态分析设置完成后,就可以进行求解了。

ANSYS软件将根据给定的参数进行求解,并输出悬臂梁的固有频率和振型。

用户可以根据固有频率的大小和频率分布,判断结构是否具有较好的动力特性,并针对不足之处进行优化。

通过模态分析,我们可以了解悬臂梁的固有频率和振型,进而评估结构是否满足设计要求。

对于悬臂梁来说,固有频率越高,说明结构越刚硬,越不容易发生振动。

结构的固有频率还与其几何形状、材料特性和约束条件有关。

此外,模态分析还可以帮助设计师发现结构的共振现象,即当外力频率接近结构的固有频率时,会引起结构的剧烈振动。

共振现象会对结构的安全稳定性产生重要影响,因此在设计中需要避免共振现象,或者通过在结构中引入阻尼器等装置来削弱共振效应。

综上所述,ANSYS模态分析是一种用于了解结构动力特性的数值模拟方法。

通过模态分析,可以获取结构的固有频率和振型,并评估结构的动力性能。

在实际工程中,模态分析可以为设计师提供结构优化的依据,以满足设计要求。

基于ANSYS和实验的悬臂薄板模态分析

摘要:运用ANSYS 软件对某悬臂薄板进行了模态分析,得到了悬臂薄板的前10阶固有频率和振型,确定了悬臂薄板的振动特性,模态分析提供了研究各种实际结构振动的一条有效途径,从而为以后应用过程中提供了依据。

关键词:Ansys模态分析悬臂薄板振型

悬臂薄板的固有特性,在一定程度上可以模拟和反应航空发动机叶片的固有特性。

因而,研究悬臂薄板的固有特性在航空领域具有很重大的意义。

鉴于发动机叶片的振动疲劳故障的不断出现,发动机叶片的振动问题越来越得到研究学者的关注。

叶片是航空发动机的重要零、部件之一,其工作可靠性直接影响发动机的正常运行和飞行安全。

在一般情况下,叶片属于无限寿命设计的零件,即在发动机全寿命期间,叶片不会因为到寿而损坏。

但是在航空发动机的工作过程中,叶片起着气体热能、压力能与气体动能相互转化媒介的作用。

鉴于此特殊功能的关系,叶片的承载情况十分复杂,工作条件十分恶劣。

其承受较高的离心力、气动力、振动应力、温度应力和介质等的综合作用[1]。

因此,对悬臂薄板的研究在航空领域具有重大的意义。

1 悬臂薄板有限元分析

在SOLID单元分析中,分别建立体模型、面模型,以便分析不同的网格划分方式对结果的影响;在SHELL单元分析中,建立面模

型进行分析,利用单元不同的厚度实常数设置对悬臂薄板的厚度进行分析。

对于薄板结构,可以使用SOLID45、SOLID95、SOLID185、SOLID186等类型的单元进行建模。

SOLID45和SOLID185用于建立三维实体结构模型。

该单元由八个节点定义,每个节点有3个自由度:节点坐标系的x、y、z方向的平动。

定义好材料属性后就要对模型进行网格划分。

网格划分时网格密度要选择适中,太密影响分析模型的速度,太疏降低分析的精度[2]。

根据上述悬臂薄板有限元建模方法建立响应的计算模型,采用Block Lanczos方法进行模态分析。

2 模态分析

模态分析需要指定模态提取方法,模态提取阶数,模态扩展的阶数、和求解频率范围等。

ANSYS 中有7种求解模块,由于Lanczos 法被认为是目前求解大型特征值问题最有效的方法,它具有求解精度高,计算速度快的特点,本文选择其中的BLOCKLANCZOS 方法求解[3]。

扩展模态计算设置,悬臂薄板的自由振动可以表示为各阶固有振型的线性组合。

3 计算结果与分析

从计算结果以及实验结果可以分析得到:悬臂薄板低阶振动主要是以简单的弯、扭来加以描述或者采用半波数的方式来描述[4]。

4 结语

本文借助有限元分析软件ANSYS 以及实验进行了某一悬臂薄板的固有频率、固有振型的分析。

获得了此悬臂薄板前4阶的固有频率和固有振型,为航空发动机叶片类的优化设计奠定了基础。

参考文献

[1] 柳海龙.复杂边界约束条件下发动机叶片的固有振动特性研究[D].南京航空航天大学,2007.

[2] 何勇.基于ANSYS的航空发动机压气机盘模态分析[J].机械制造与自动化,2012(1).

[3] 周鹏,胡予立,张小军.基于ansys的压气机盘模态分析[J].机械设计与制造,2005,25(6):61-62.

[4] 曹志远.板壳振动理论[M].北京:中国铁道出版社,1989.。