(标准抽样检验)抽样检验的基础知识

- 格式:doc

- 大小:122.00 KB

- 文档页数:8

(抽样检验)抽样检验的基础知识第1章抽样检验的基础知识第1节抽样检验的目的从居家过日子到国家重大经济决策都离不开抽样检验。

比如说,你到水果摊买桔子,你可能会问:“酸不酸呀”?摊主说“你尝壹尝,先尝后买”,于是你从壹大堆桔子中抽取壹个尝壹尝,你尝的目的是什么呢?你尝的目的是要通过这壹个桔子的质量情况来推断这壹大堆桔子的质量情况。

显然抽样检验的目的是:通过样本推断总体。

样本是样品的集合,壹个样本可由壹个样品组成,也可由多个样品组成。

欲达到通过样本推断总体这样的目的,要通过三个步骤:A.抽样,B.检验,C.推断。

其中抽样这个步骤含有俩个内容a.怎么抽,b.抽多少。

其中检验这个步骤和抽样检验的理论没有关系,不同的产品、不同的质量特性使用不同的检测设备,有不同的检验方法。

C.推断,即用对样本的检测结果来对总体进行推断。

抽多少和怎样推断就构成了抽样方案。

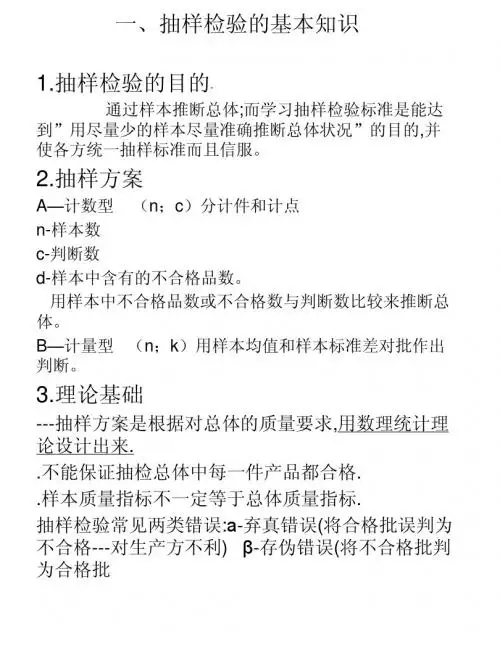

第2节抽样方案抽样方案分为计数型抽样方案和计量型抽样方案俩大类,首先讨论计数型抽样方案。

2.1计数型抽样方案计数型抽样方案有俩种形式:(1)(n;c);(2)(n;,)从批中抽取n件产品构成样本,逐个检验各个样品,发现其中有d件不合格品;若d≤c(d≤)则接收该批,若d>c (d≥)则拒收该批。

其框图见图1-1:图1-1抽样方案的使用方法是非常简单的。

可抽样方案是怎么确定的呢?这里必须指出:抽样方案不是人为规定的,抽样方案是根据对总体的质量要求,用数理统计理论设计出来的。

2.2计量型抽样方案计量型抽样方案的形式是:(n;k);它用样本均值和样本标准差对批作出推断,和计数型抽样方案相比,在相同的判断精度下,计量型抽样方案比计数型抽样方案所需的样本量更小。

其使用方法在后面的章节中做详细介绍。

第3节抽样检验的统计理论(基础)当讨论抽样方案时,我们应注意以下基本理论问题:3.1当存在随机误差时,样本质量指标不壹定等于总体质量指标。

(1)样本不合格品率不壹定等于总体不合格品率。

AQL抽样检验培训资料一、抽样检验基础知识1、检验的概念检验就是通过观察和判断,适当时结合测量、试验所进行的符合性评价。

检验的目的就是确定被检验的对象是否符合规定要求。

2、抽样检验的概念抽样检验就是根据规定的抽样方案,从一批产品中随机抽取少量样品进行检验,并根据样本的检验结果来判断整批产品是否合格的活动。

3、抽样检验的目的抽样检验的目的就是通过较少的检验投入,尽早发现产品中潜在的不合格品,避免批量不合格品的产生,从而提高产品的质量。

二、抽样方案及判断准则1、抽样方案抽样方案是指根据产品标准或检验规程,将产品按其质量特性分成几层,然后在每层中随机抽取规定数量的样品构成样本。

2、判断准则判断准则就是指根据样本中的不合格品数与规定的判定准侧相比较,作出该批产品是否合格的判断准则。

三、AQL抽样检验简介1、AQL抽样检验的概念AQL抽样检验就是以质量保证为目的,确定可接收质量水平(AQL)的过程。

它是根据产品的质量特性和生产能力,确定一个能够经济地实现的质量水平。

2、AQL抽样检验的优点AQL抽样检验的优点包括:(1)能够较早发现产品中不合格品,避免批量不合格品的产生,提高产品的质量。

(2)通过调整抽样方案,能够灵活地调整对产品质量的严格程度。

(3)适用于各种不同类型的产品和生产类型。

(4)能够经济地实现质量要求。

3、AQL抽样检验的应用范围AQL抽样检验适用于各种类型的产品,包括机械、电子、食品、化工等。

在生产过程中,AQL抽样检验可用于原材料进货检验、过程质量控制、最终产品检验等环节。

计量抽样检验应用研究计量抽样检验是一种在产品质量控制中广泛应用的统计方法,它的作用是在生产过程中通过抽查样品的质量来评估整个批次产品的质量。

这种方法不仅可以有效地提高产品质量,而且可以降低生产成本和提高生产效率。

本文将探讨计量抽样检验的应用情况、优点和不足,以及未来的研究方向。

在20世纪初期,由于工业生产的快速发展,产品质量问题逐渐受到人们的。

质量工程师:抽样检验标准知识问答一、什么是抽样方案?它有哪些类型?答:抽样方案是由样本量和对样本的要求两部分组成。

抽样方案有计数型和计量型两种类型。

计数型抽样方案可记为:(n;c),n表示样本量,c表示对样本的要求,即从一批产品中抽取n个样品,(n当然不能大于批量),逐个检验这n个产品,若在其中发现有d个不合格品,若d不大于C,判为总体可接收,若d大于C,判为总体不可接收。

计数型抽样方案又分为计件和计点两种情况。

抽样方案类型如下:抽样方案:技术型抽样方案:计件、计点计量型抽样方案二、抽样检验方案的设计依据是什么?答:抽样检验方案是根据对总体的质量要求,用数理统计理论设计出来的。

对总体的质量要求不同,对样本的要求也就必然不同。

例如要求总体不合格品率不超过万分之一,所用的抽样方案与要求总体不合格品率不超过百分之一所用的抽样方案必然不同。

所以说应先有对总体的质量要求,才能有抽样方案;如果没有对总体提出质量要求,抽样方案也无从谈起。

这里应特别指出,总体不合格品率与样本不合格品率是两个不同的概念,在数值上不能混为一谈。

例如从批量为 10000的一批产品中抽取两件样品,样本不合格品率仅有三个值:0,50%,100%。

两件都合格样本不合格品率是零;其中有一件不合格,样本不合格品率为50%;两件都不合格样本不合格品率是100%,但总体不合格品率的真值可能不是上述三个值中的任何一个值,综上所述,样本不合格品率与总体不合格品率不一定相等。

三、抽样检验方面有哪些国家标准?答:抽样检验这门科学,就是用尽量少的样本量,来尽量准确的判断总体质量状况,这是一个很复杂的领域。

欲达到上述目的,根据不同种情况要用不同的抽样方案或抽样系统。

到目前为止,我国已正式颁布了20个关于抽样检验的国家标准,如下:GB 2828—87逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829—87 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB 6378—86 不合格品率的计量抽样检查程序及图表GB 8051—87 计数序贯抽样检查及表GB 8052—87 单水平和多水平计数连续抽样检查程序及表GB 8053—87 不合格品率计量标准型一次抽样检查程序及表GB 8054—87 平均值计量标准型一次抽样检查程序及表GB/T 13262—91 不合格品率的计数标准型一次抽样检查程序及抽样表GB/T 13263—91 跳批计数抽样检查程序GB/T 13264—91 不合格品率的小批计数抽样检查程序及抽样表GB/T 13546—92 挑选型计数抽样检查程序及抽样表GB/T 13732—92 粒度均匀散料抽样检验通则GB/T 14162—93 产品质量监督计数抽样程序及抽样表(适用于每百单位产品不合格数为质量指标)GB/T 14437—93 产品质量计数一次监督抽样检验程序(适用于总体量较大的情形)GB/T 14900—94 产品质量平均值的计量一次监督抽样检验程序及抽样表GB/T 15239—94 孤立批计数抽样检验程序及抽样表GB/T 15482—1995 产品质量监督小总体计数一次抽样检验程序及抽样表GB/T 13393—92 抽样检查导则GB 10111—88 利用随机数骰子进行随机抽样的方法GB/T 15500—1995 利用电子随机数抽样品进行随机抽样的方法四、抽样检验的国家标准是如何分类的?答:根据检验对象可分为两大类:1)分立个体的抽样检验;2)分散料的抽样检验,例如:一批水泥、一批化肥、一批粮食、一堆矿石都可视为散料,对散料类,又可分为粒度均匀散料和粒度不均匀散料。

博迪管理顾部有眼公司抽样原理(标准抽样检验)抽样原理+实务第一节抽样检验的基本概念一、基本概念1.1个体是可以对其进行一系列观测的一件具体的或一般的物体或可以对其进行一系列观测的一定数量的物质或一个定性或定量的观测值.1.2批:在一致条件下生产或按规定方式汇总起来的一定数量的个体叫”批”.批中包括的个体数叫批量.一次交付的个体集叫交付批.1.3样本:是取自总体中的一个或多个个体,用于提供关于总体的信息,并作为可能对总体(或产生总体的过程)进行某种判定的的基础.样本中所包含的个体数目叫样本量.1.3随机抽样从包含N个个体的总体中抽取n个个体,使包含有n个个体的所有右能的组合被抽取的概率都相等的抽样叫简单随机抽样.例如设总体包含A、B、C、D、E共五个个体.今要从其中抽取3个个体.则有10种可能.随机抽样的方法大体有三种.一种是我国古代的抓阄,缺点是做纸团不方便;二是由计算机数学创始人冯.诺依曼最早建议,后来由其他学者发展的用计算机程序产生随机数.但由于这种随机数是程序按一定规律产生的,故叫伪随机数.第三种就是日本首倡的正20面体子.二、抽样检验的概念1、抽样检验的概念:是指从交验的一批产品(批量为N)中,抽取一个样本(由n个单位产品组成)进行检验,从而对批产品质量作用推断的过程。

2、抽样检验的目的:是“通过样本推断总体”,而其期望则在于“用尽量少的样本量来尽可能准确地判定总体(批)的质量”。

欲达到这一目的和期望,传统的“百分比抽样”是不科学、不合理的。

通过多年来的理论研究和实践证明,只有采用“统计抽样检验”才能保证科学、合理地实现这一目的和期望。

3、抽样检验的步骤a)抽样:需要研究的是怎样抽和抽多少的问题。

b)检验:是在统计抽样检验理论的指导下,采用具有一定测量能力的设备和正确的方法进行检验。

c)推断:是用对样本的检验结果来推断总体(批)的质量水平。

其中抽样和推断状况构成了抽样方案,即抽多少和怎样推断。

抽样检的基础必学知识点

抽样检的基础知识点包括以下内容:

1. 抽样方法:在进行抽样检时,需要选择适当的抽样方法,常见的抽

样方法有简单随机抽样、系统抽样、分层抽样、整群抽样等。

2. 抽样误差:抽样误差是指抽样所引入的估计误差,其大小通常取决

于样本容量的大小和抽样方法的选择。

抽样误差越小,样本代表性越好,估计结果越可靠。

3. 样本容量:样本容量是指进行抽样检的样本数量,通常样本容量越大,估计结果越可靠。

样本容量的确定需要考虑抽样误差允许范围、

资源和时间等因素。

4. 抽样分布:抽样分布是指某一统计量在大量独立抽样情况下的分布。

常见的抽样分布有正态分布、t分布、卡方分布等。

根据不同的情况选择适当的抽样分布进行参数估计和假设检验。

5. 抽样误差的控制:为了减小抽样误差,可以采取增加样本容量、改

进抽样方法、增加抽样次数等方法进行控制。

合理选择抽样方法和样

本容量可以有效控制抽样误差。

以上是抽样检的基础必学知识点,通过学习这些知识点可以帮助我们

正确进行抽样检,得到可靠的估计结果。

抽样检验基础知识一、术语:1.检验:对实体的一种或多种特性进行测量、检查、试验、度量并将其结果与规定要求对比,以确定各种特性是否合格的活动。

2.单位产品:为实施抽样检查的需要而划分的基本单位,称为单位产品。

3.检查秕:为实施抽样检查汇集起来的单位产品,称为检查批,简称批。

4.批量:批中所包含的单位产品数,称为批量,用字母“N”表示。

5.样本单位:从批中抽取用于检查的单位产品,称为样本单位。

6.样本:样本单位的全体,称为样本。

7.样本大小:样本中所包含的样本单位数,称为样本大小。

8.合格质量水平(AQL):在抽样检查中,认为可以接受的连续提交检查批的过程平均上限值,称为合格质量水平。

9.合格判定数(Ac):作出批合格判断样本中所允许的最大不合格品数或不合格数,称为合格判定数。

10.不合格判定数(Re):作出批不合格判断样本中所不允许的最小不合格品数或不合格数,称为不合格判定数。

11.判定数组:合格判定数和不合格判定数或合格判定数系列和不合格判定数系列结合在一起,称为判定数组。

12.抽样方案:样本大小或样本大小系列和判定数组结合在一起,称为抽样方案。

13.一次抽样方案:由样本大小N和判定数组(Ac,Re)结合在一起组成的抽样方案,称为一次抽样方案。

二、检查的程序:1.规定单位产品的质量特性;2.规定不合格的分类;3.规定合格质量水平(AQL值);4.规定检查水平(IL);5.组成与提出检查批;6.规定检查的严格度;7.选择抽样方案类型;8.检索抽样方案;9.抽取样本;10.检查样本;11.判断逐批检查合格与不合格;12.逐批检查后的处置。

三、检查实施:1.规定单位产品的质量特性:在产品技术标准或订货合同中,必须明确对单位产品规定技术性能、技术指标、外观等质量特性。

2.不合格的分类:按照实际需要一般将不合格区分为A类、B类、C类三种类别。

3.合格质量水平的规定:合格质量水平(AQL)不能取任意的值,GB2828采用的是优先数系,数值为0.010、0.015、0.025、0.040、0.065、0.10、0.15、0.25、0.40、0.65、1.0、1.5、2.5、4.0、6.5、10、15、25、40、65、100、150、250、400、650、1000共26个数。

培训教材抽样查验基本知识一、抽样查验的由来二次世界大战期间,美国军方采买军械时.在查验人员极度缺少的状况下,为保证其大量购入军械的质量,特意组织一批优异数理统计专家、依照数学统计理论,成立厂一套产品抽样查验模式。

知足战时的需要。

二、抽样查验的定义抽样查验是按早先确立的抽样方案,从交验批中抽取规定数目的样品构成一个样本,经过对样本的查验推测批合格或批不合格。

抽样查验比较d≤ Ac批合格N n d批产品样本不合格品数Acd≥ Re合格判断数,批不合格Re 不合格判断数三、基本观点及用语1.集体与样本。

集体就是供给被做为检查 ( 或检查 ) 的对象.或许称采纳举措的对象。

也常称为批,集体 ( 批 ) 大小常以N 表示,亦称批量 N。

工序间、成品、出入库查验以及购入构验等常常组以整批的形式交托查验的。

不管是一件件的产品、仍是散装料,一般都要构成批,尔后提交查验,有些情况,中间产品因为条件的限制不一样意构成批此后再提交给下一道工序进行查验、但可采纳连续抽样查验( 如每小时抽取 1 台产品进行查验的抽样方式。

样本就是指我们从集体中( 或批中 ) ,抽取的部分个体。

抽取的样本数目常以n 表示。

2.批的构成。

构成一个批的单位产品的生产条件应尽可能相同,即是应该由原、辅料相同,牛产职工改动不大生产期间大概相同样生产条件下生产的单位产品构成批。

此时.批的特征值只有随机颠簸.不会有较大的差异。

这样做.主假如为了抽取样品的方便及抽样品更拥有代表性.进而使抽样查验更加有效,假如有凭证表示,不一样的机器设施、不一样的操作者或不一样批次的原资料等条件的变化对产质量量有显然的影响时,应该尽可能以同一机器设施、同一操作者或同—批次的原资料所生产的产品构成批,构成批的上述各样条件,往常极少能够同时知足。

假如想使它们都获得知足,常常需要把批分得比较小.这样质量一致并且简单追忆。

但这样做,会使查验工作量大大增添.反而不可以达到抽样查验应有的经济效益、所以,除了产品质量时好时坏,颠簸较大.一定采纳较小的批以保证批的合理外,当产品质量较稳准时〔比方生产过程处于统计控制状态〕,采纳大量量是经济的、自然,在使用大量量时,应该考虑到库房场所限制以及不合格批的返工等可能造成的困难。

抽样检验知识梳理什么是抽样?1、样本:从总体中抽取的,用以测试、判断总体质量的一部分基本单位。

2、抽样:从总体取出一部分个体的过程称为抽样。

3、批量:一批产品包含的基本单位数量称批量,以N表示。

4、样本大小:样本中包含的基本单位数量称为样本大小,以n表示。

5、抽样计划:一个抽样计划是指每一批中所需检验的产品单位数,(样本大小或一连串的样本大小),以及决定该批允收率的准则(允收数及拒收数)6、抽样时机:样本可在批内所有各单位全部组装完成后抽取,或在批组装时抽取,在这种情况下,批的大小须在任何样本单位抽取前决定,如果样本单位是在批组装时抽取,如果在该批完成前即已达到拒收数,则已完成的此部分产品,应予拒收,不良产品的原因须先查明,并采取矫正措施,在此之后才可开始新的批。

当使用双次或多次抽样时,每一样本应从整个批中抽取。

1、单次抽样计划:检验的样本单位数,应等于抽样计划中所定的样本大小,如样本中发现的不良品个数小于或等于允收数时,则认为可以允收该批。

如不良品的个数大于或等于拒收数时,则拒收该批。

2、双次抽样计划:检验的样本单位数,应等于抽样计划中所确定的第一次样本大小。

如第一次样本中发现的不良品个数小于或等于第一次的允收数时,则认为可以允收该批,如第一次样本中发现的不良品个数大于或等于第一次的拒收数时,则拒收该批。

如第一次样本中发现的不良品个数是介于第一次允收数与拒收数之间,则应检验同样大小的第二次样本。

第一次及第二次样本中发现的不良品个数,应加以累计。

如累计的不良品个数等于或小于第二次允收数时,则认为可以允收该批。

如累计的不良品个数等于或大于第二次允收数时,则应拒收该批。

3、多次抽样计划:多次抽样的计划的程序与双次抽样计划所规定的相类似,最多可以七次抽样。

如何使用抽样计划?1、单次抽样计划:检验的样本单位数,应等于抽样计划中所定的样本大小,如样本中发现的不良品个数小于或等于允收数时,则认为可以允收该批。

(标准抽样检验)抽样检验的基础知识

第1章抽样检验的基础知识

第1节抽样检验的目的

从居家过日子到国家重大经济决策都离不开抽样检验。

比如说,你到水果摊买桔子,你可能会问:“酸不酸呀”?摊主说“你尝一尝,先尝后买”,于是你从一大堆桔子中抽取一个尝一尝,你尝的目的是什么呢?你尝的目的是要通过这一个桔子的质量情况来推断这一大堆桔子的质量情况。

显然抽样检验的目的是:通过样本推断总体。

样本是样品的集合,一个样本可由一个样品组成,也可由多个样品组成。

欲达到通过样本推断总体这样的目的,要通过三个步骤:A.抽样,B.检验,C.推断。

其中抽样这个步骤含有两个内容a.怎么抽,b.抽多少。

其中检验这个步骤与抽样检验的理论没有关系,不同的产品、不同的质量特性使用不同的检测设备,有不同的检验方法。

C.推断,即用对样本的检测结果来对总体进行推断。

抽多少与怎样推断就构成了抽样方案。

第2节抽样方案

抽样方案分为计数型抽样方案和计量型抽样方案两大类,首先讨论计数型抽样方案。

2.1计数型抽样方案

计数型抽样方案有两种形式:

(1)(n;c);(2)(n;,)

从批中抽取n件产品构成样本,逐个检验各个样品,发现其中有d 件不合格品;若d≤c(d≤)则接收该批,若d>c(d≥)则拒收该批。

其框图见图1-1:

图1-1

抽样方案的使用方法是非常简单的。

可抽样方案是怎么确定的呢?这里必须指出:抽样方案不是人为规定的,抽样方案是根据对总体的质量要求,用数理统计理论设计出来的。

2.2计量型抽样方案

计量型抽样方案的形式是:(n;k);它用样本均值和样本标准差对批作出推断,与计数型抽样方案相比,在相同的判断精度下,计量型抽样方案比计数型抽样方案所需的样本量更小。

其使用方法在后面的章节中做详细介绍。

第3节抽样检验的统计理论(基础)

当讨论抽样方案时,我们应注意以下基本理论问题:

3.1当存在随机误差时,样本质量指标不一定等于总体质量指标。

(1)样本不合格品率不一定等于总体不合格品率。

比如说,从一批产品中抽取一件产品;经检验,若这件产品是合格品,那么样本不合格品率等于零,此时,并不能肯定:总体(批)不合格品率等于零,总体(批)中没有不合格品;经检验,若这件产品是不合格品,那么样本不合格品率等于百分之一百,此时,并不能肯定:总体(批)不合格品率等于百分之一百,总体(批)中都是不合格品。

如果抽取两件产品,样本不合格品率有三个值:两件都是不合格品,样本不合格品率等于百分之一百;两件中一件是合格品,一件是不合格品,样本不合格品率等于百分之五十;两件都是合格品,样本不合格品率等于零;在一次抽样后,经检验,可得上述三个值中的某一个值,无论出现哪一个值,我们都不能肯定地说:总体(批)不合格品率等于这个值。

(2)样本平均每百单位产品不合格数不一定等于总体(批)平均每百单位产品不合格数。

(3)某质量特性的样本平均值不一定等于该质量特性的总体(批)平均值,(设总体(批)中某质量特性值服从正态分布)。

比如说,一批钢丝的抗拉强度值服从正态分布;从这样的一批钢丝中抽取n根,经检测得观测值,,......,其样本均值为,此时我们不能肯定地说:这个样本平均值一定等于总体(批)该质量特性的平均值。

3.2抽样检验不能保证被接收的总体(批)中的每件产品都是合格品。

比如说,一批灯泡有100个,我们定义:灯泡使用寿命达到1000小时以上为合格品,灯泡使用寿命不足1000小时为不合格品;我们从这批灯泡中抽取了99个灯泡,经检验,这99个灯泡的使用寿命都达到1000小时以上,都为合格品,最后一个灯泡没检验,我们不能肯定地说:最后那个没检验的灯泡使用寿命在1000小时以上,它为合格品。

对于此例,样本量已达到极限了,样本中的每件产品都是合格品,接收了该总体(批),都不能保证被接收的总体(批)中的每件产品都是合格品,何况,在一般情况下,样本量要比这小得多,怎能保证被接收的总体(批)中的每件产品都是合格品呢?

3.3抽样检验所犯的两类错误

设一批产品中有10000件,我们定义不合格品率不得超过百分之一,(=1%),当一批产品的不合格品率不超过百分之一时,我们称它为合格批;当一批产品的不合格品率超过百分之一时,我们称它为不合格批。

我们选定用(5;0)抽样方案,如果该批产品中有10件不合格品,(D=10),其不合格品率的真值为百分之零点一(p=0.1%),那么,它是合格批;在这样的一批产品

中抽取5件,有可能抽到不合格品,抽样检验是根据样本的情况对总体进行判断的,抽到了不合格品,就判该批不合格;此批明明是合格的,抽样检验判断它为不合格,抽样检验判错了,这个错误称为第一类错误,也称为弃真错误。

犯弃真错误的概率称为弃真概率,记为α。

犯第一类错误(弃真错误)的概率

设一批产品中有10,000件,我们定义不合格品率不得超过百分之一,(=1%),我们选定用(5;0)抽样方案,如果该批产品中有9,000件不合格品(D=9000),其不合格品率的真值为百分之九十(p=90%),那么,它是不合格批;在这样的一批产品中抽取5件,有可能抽到的都是合格品,抽样检验是根据样本的情况对总体进行判断的,若抽到的都是合格品,就判该批合格;此批明明是不合格的,抽样检验判断它为合格,抽样检验又判错了,这个错误称为第二类错误,也称为存伪错误。

犯存伪错误的概率称为存伪概率,记为β。

犯第二类错误(存伪错误)的概率β=

一般情况下可描述为:

在抽样检验中,将合格批误判为不合格所犯的错误称为弃真错误,犯弃真错误的概率将称为弃真概率,记为α。

在生产方与使用方的验收抽样检验中,犯弃真错误(将合格批误判为不合格),对生产方是不利的,在此时犯弃真错误的概率称为生产方风险;在生产方与使用方的验收抽样检验中,犯存伪错误(将不合格批误判为合格),对使用方是不利的,在此时犯存伪错误的概率称为使用方风险。

第4节抽样方案的接收概率曲线(OC曲线)

用二项分布可计算出当一批产品的不合格品率为p时,(n;c)抽样方案的接收概率为:

例(2;1)抽样方案的接收概率如下:

p(%)0.651.01.52.54.06.510203050

0.9870.9800.9700.9510.9220.8740.8100.0640.4900.250

p:表示不合格品率;

:表示批质量处于该不合格品率时,(2;1)抽样方案的接收(通过)概率值。

以p(不合格品率)为横坐标,P a(p)(抽样方案的接收概率值)为纵坐标,建立坐标系;将点(0.0065,0.987)、(0.010,0.980)、(0.015,0.970)、(0.025,0.951)、(0.040,0.922)、(0.065,0.874)、(0.10,.810)、(0.20,0.064)、(0.30,0.049)、(0.50,0.25)分别描入坐标系中;将这些点用平滑曲线联接起来,这条曲线即为接收概率曲线。

接收概率曲线又称为操作特性曲线(OperatingCharacteristicCurve)简称为OC曲线。

图1-2

第5节孤立批抽样方案的质量保证

从抽样方案的接收概率曲线(OC曲线)我们可以了解到:用一个抽样方案对一批产品进行抽样检验,若样本符合要求,就说抽查通过,此时并不意味着该批质量符合要求,这个抽样方案只能起概率把关的作用。

所以我们得到,孤立批抽样方案的质量保证如下:孤立批抽样方案不能将某一通过批的不合格品率控制在预先规定的数值下,孤立批抽样方案仅起概率把关的作用。

所谓概率把关就是当不合格品率低时,接收的概率高;当不合格品率高时,接收的概率低。

这里的接收概率的高低,仅仅是定性的;其概率把关作用的定量化有多种形式:两点型,单点型,左点型,右点型,在后面的章节中做详细介绍。

第6节连续批抽样方案的质量保证

在质量管理与质量控制工作中,我们总希望控制不合格品率,然而孤立批抽样方案不能将某一通过批的不合格品率控制在预先规定的数值下,只有用某一连续批抽样方案系统对连续多批进行抽样检验可将通过批的平均不合格品率控制在事先规定的数值之下。

连续批抽样方案的质量保证可用数学符号描述如下:

6.1用某一接收质量限(AQL)确定的系列抽样方案,对连续m(m≥10)批产品进行逐批抽样检验,若接收了其中的k (k≤m)批,对于非破坏性实验,则高概率的有:

≤AQL

其中:表示第i个接收批的批量

表示第i个接收批中包含的不合格品数

表示第i个接收批的样本量

表示第i个接收批的样本中包含的不合格品数

表示生产方交付给使用方的k批产品的平均不合格率。

6.2用某一接收质量限(AQL)确定的系列抽样方案,对连续m(m≥10)批产品进行逐批抽样检验,若接收了其中的k(k ≤m)批,对于破坏性实验,则高概率的有:

≤AQL

例如:当1201≤N≤3200,AQL=2.5时一个抽样方案系统为:N(5;0,1)T(8;0,1)R(2;0,1)

在此,N表示正常抽样方案(normal);T表示加严抽样方案(tightened);R表示放宽抽样方案(reduced)。