沾锡性测报告

- 格式:ppt

- 大小:1.32 MB

- 文档页数:39

文件批准Approval Record文件修订记录Revisio n Record:MA 1、目的Purpose:建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导。

2、适用范围Scope:2.1本标准通用于本公司生产任何产品PCBA勺外观检验(在无特殊规定的情况外)。

包括公司内部生产和发外加工的产品。

2.2特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

3、定义Definition:3.1标准【允收标准】(Accept Criterio n) :允收标准为包括理想状况、允收状况、拒收状况等三种状况。

【理想状况】(Target Condition):此组装情形接近理想与完美的组装结果。

能有良好组装可靠度,判定为理想状况。

【允收状况】(Accept Condition):此组装情形未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

【拒收状况】(Reject Con ditio n):此组装情形未能符合标准,其有可能影响产品的功能性,但基于外观因素以维持本公司产品的竞争力,判定为拒收状况。

3.2缺陷定义【致命缺陷】(Critical Defect):指缺陷足以造成人体或机器产生伤害,或危及生命财产安全的缺陷,称为致命缺陷,以CR表示的。

【主要缺陷】(Major Defect):指缺陷对制品的实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺陷,以表示的。

【次要缺陷】(Mi no r Defect):系指单位缺陷的使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装上的差异,以MI表示的。

3.3焊锡性名词解释与定义:【沾锡】(Wetting):系焊锡沾覆于被焊物表面,沾锡角愈小系表示焊锡性愈良好。

【沾锡角】(Wetting Angle)被焊物表面与熔融焊锡相互接触的各接线所包围的角度(如附件),一般为液体表面与其它被焊体或液体的界面,此角度愈小代表焊锡性愈好。

文件编号WI-QC-QTS-08 版本/版次A/0 第4页,共35页8焊点外观质量检验判定标准8.1 少件--CR8.1.1 漏件8.1.1.1 定义:工艺要求贴装零件的部位SMT工序或DIP工序未进行贴装。

A图B图C图图解:A图与B图对比,B图红色框内漏件,C图上下两幅图对比为D2部位漏件。

B图和C图不允8.1.1.2 影响:影响产品功能。

8.1.1.3 纠正措施:二次补焊。

8.2 撞件8.2.1 定义:原本贴装零件的部位由于取板或放板不规范,撞击后导致零件脱落。

文件编号WI-QC-QTS-08版本/版次 A/0第5页,共35页8.2.2 影响:影响产品功能。

8.2.3 纠正措施:返修。

8.3 错件--CR8.3.1 定义:实际贴装的零件与要求贴装的零件不一致。

8.3.2 影响:影响或潜在影响产品功能。

8.3.3 纠正措施:返修。

图解:A 图与B 图对比,B 图红色框内有贴装过的痕迹,明显为撞击后导致零件脱落。

不允收。

图解:SMT :A 图与B 图对比,B 图红色框内103电阻错贴成101电阻,为错件。

不允收。

DIP :C 图中要求与实际插件不相符,不允收。

要求实际 A 图B 图C 图103103 103101文件编号WI-QC-QTS-08版本/版次 A/0第6页,共35页8.4 极反--CR8.4.1 定义:极性零件未按作业指导书或PCB 板上丝印上的极性要求进行贴装。

8.4.2 影响:烧坏元器件。

8.4.3 纠正措施:返修。

8.5 反背--MA 图解:SMT :A 图与B 图对比,B 图红色框内J106零件极反。

不允收。

C 图实际要求A 图B 图J106+901J+要求实际D 图文件编号WI-QC-QTS-08版本/版次 A/0第7页,共35页8.5.1 定义:贴装时应该向上的面被朝下贴装。

8.5.2 影响:外观或功能不良。

8.5.3 纠正措施:返修。

8.6 立碑--CR8.6.1 定义:应该两个端子均与焊盘连接的零件只有一个端子与焊盘连接,另一个端子呈悬空状态。

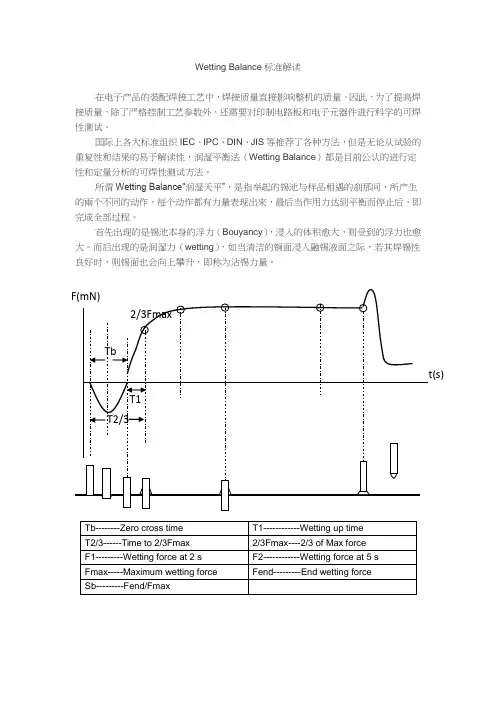

Wetting Balance标准解读在电子产品的装配焊接工艺中,焊接质量直接影响整机的质量。

因此,为了提高焊接质量,除了严格控制工艺参数外,还需要对印制电路板和电子元器件进行科学的可焊性测试。

国际上各大标准组织IEC、IPC、DIN、JIS等推荐了各种方法,但是无论从试验的重复性和结果的易于解读性,润湿平衡法(Wetting Balance)都是目前公认的进行定性和定量分析的可焊性测试方法。

所谓Wetting Balance“润湿天平”,是指举起的锡池与样品相遇的剎那间,所产生的兩个不同的动作,每个动作都有力量表现出來,最后当作用力达到平衡而停止后,即完成全部过程。

首先出现的是锡池本身的浮力(Bouyancy),浸入的体积愈大,则受到的浮力也愈大。

而后出现的是润湿力(wetting),如当清洁的铜面浸入融锡液面之际,若其焊锡性良好时,则锡面也会向上攀升,即称为沾锡力量。

接下来从国内国际常用标准解读Wetting Balance。

一、在评判依据上,IPC-J-STD-002C标准给出明确标准如下:目前,国内润湿天平和可焊性测试的评判标准基本依据IPC-J-STD-002/003而来,包括国标也是参考IPC标准而来。

J-STD-003B评判依据如下:J-STD-002D对锡缸(solder pot test)评判依据如下:J-STD-002D对锡球(solder globule test)评判依据如下:可以看出以上几个标准对沾锡的评判标准几乎一样。

二、对测试样品的要求,几个主要标准要求如下:注:1. GJB 548B-2005(微電子器件試驗方法和程式)2. J-STD-003B (印制板板面导线、焊盘及镀覆孔可焊性评定的测试方法、缺陷定义和图示)3. IEC 60068-2-69 (电子组件和印刷板通过润湿法的可焊性测试)4. J-STD-002D (元件引线,端子,接线片,接线柱及导线的可焊性测试)三、关于熔融焊料的温度,几个主要标准要求如下:四、关于样品浸入和引出速率,几个主要标准要求如下:五、关于在熔融焊料中停留的时间,几个主要标准要求如下:六、J-STD-002D Wetting Balance要求:七、拓展:除了上文提及的测试标准,小编给大家搜罗了可焊性测试业界常用的标准,有兴趣的可以去了解一下。

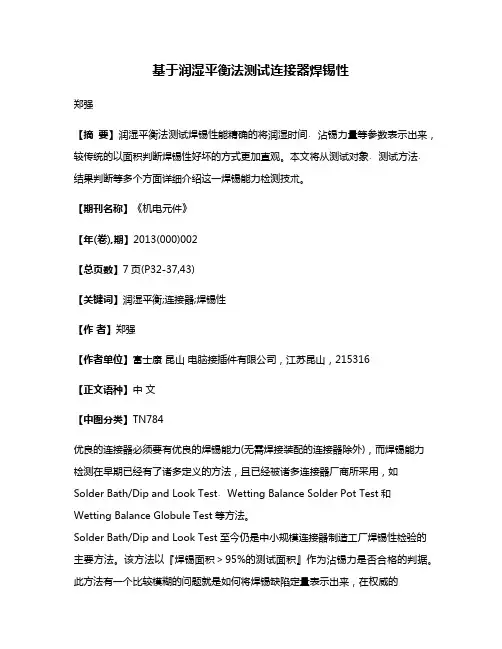

基于润湿平衡法测试连接器焊锡性郑强【摘要】润湿平衡法测试焊锡性能精确的将润湿时间﹑沾锡力量等参数表示出来,较传统的以面积判断焊锡性好坏的方式更加直观。

本文将从测试对象﹑测试方法﹑结果判断等多个方面详细介绍这一焊锡能力检测技朮。

【期刊名称】《机电元件》【年(卷),期】2013(000)002【总页数】7页(P32-37,43)【关键词】润湿平衡;连接器;焊锡性【作者】郑强【作者单位】富士康昆山电脑接插件有限公司,江苏昆山,215316【正文语种】中文【中图分类】TN784优良的连接器必须要有优良的焊锡能力(无需焊接装配的连接器除外),而焊锡能力检测在早期已经有了诸多定义的方法,且已经被诸多连接器厂商所采用,如Solder Bath/Dip and Look Test﹑Wetting Balance Solder Pot Test和Wetting Balance Globule Test等方法。

Solder Bath/Dip and Look Test至今仍是中小规模连接器制造工厂焊锡性检验的主要方法。

该方法以『焊锡面积>95%的测试面积』作为沾锡力是否合格的判据。

此方法有一个比较模糊的问题就是如何将焊锡缺陷定量表示出来,在权威的IPC/ECA J-STD-002中也只是以图示的方式表示缺陷的百分率,而没有给出详细的计算方法。

润湿平衡法(Wetting Balance Solder Pot&Globule Test)是以焊锡天平为测试设备,能精确的测试出润湿时间﹑沾锡力。

因其表示方式比较直观,目前逐渐被客户接受,且RD﹑QA﹑电镀等部门在产品开发﹑制程验证﹑竞争对手分析﹑客诉分析中越来越多的要求实验室采用此方法测试样品的焊锡能力。

在焊锡性测试前要对样品进行预处理,不同标准中规定预处理的方式也有多种,如蒸汽老化﹑恒温恒湿﹑高温老化等。

而众多标准中都有规定的老化方式是蒸汽老化,这种预处理方法也是应用最为广泛的。

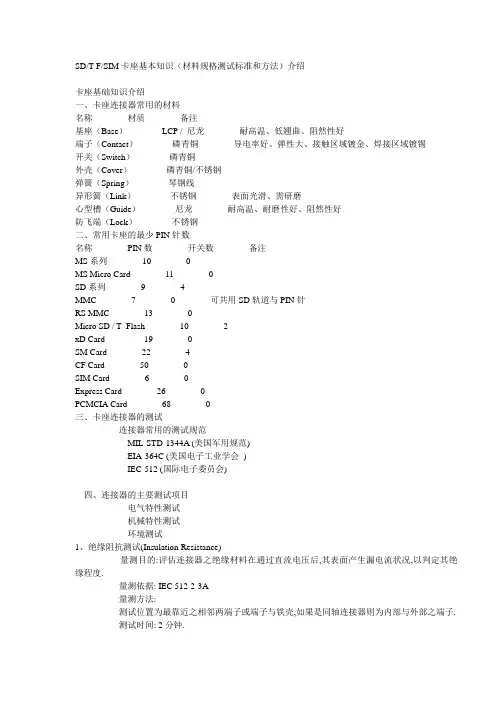

SD/T-F/SIM卡座基本知识(材料规格测试标准和方法)介绍卡座基础知识介绍一、卡座连接器常用的材料名称材质备注基座(Base)LCP / 尼龙耐高温、低翘曲、阻然性好端子(Contact)磷青铜导电率好、弹性大、接触区域镀金、焊接区域镀锡开关(Switch)磷青铜外壳(Cover)磷青铜/不锈钢弹簧(Spring)琴钢线异形簧(Link)不锈钢表面光滑、需研磨心型槽(Guide)尼龙耐高温、耐磨性好、阻然性好防飞端(Lock)不锈钢二、常用卡座的最少PIN针数名称PIN数开关数备注MS系列10 0MS Micro Card 11 0SD系列9 4MMC 7 0 可共用SD轨道与PIN针RS MMC 13 0Micro SD / T- Flash 10 2xD Card 19 0SM Card 22 4CF Card 50 0SIM Card 6 0Express Card 26 0PCMCIA Card 68 0三、卡座连接器的测试连接器常用的测试规范MIL-STD-1344A (美国军用规范)EIA-364C (美国电子工业学会)IEC-512 (国际电子委员会)四、连接器的主要测试项目电气特性测试机械特性测试环境测试1、绝缘阻抗测试(Insulation Resistance)量测目的:评估连接器之绝缘材料在通过直流电压后,其表面产生漏电流状况,以判定其绝缘程度.量测依据: IEC 512-2-3A量测方法:测试位置为最靠近之相邻两端子或端子与铁壳,如果是同轴连接器则为内部与外部之端子.测试时间: 2分钟.测试电压: 500V DC或特别规定.测试结果:MS/SD/MMC Card:测试前≧1000MΩ ;测试后:≧100MΩxD-Picture Card:≧100MΩ2、耐电压测试(Dielectrics Withstanding V oltage)量测目的:评估连接器之安全额定电压及承受瞬间脉冲电压之安全性,进而评估连接器的绝缘材料与其组成绝缘间隔是否适当.量测依据: IEC 512-2-4A量测方法:量测点为最接近的相邻两端子,及shell与最接近shell的端子间测试时间: 1分钟.测试电压: 500V AC或特别规定测试结果:无任何变化3、接触阻抗(Contact Resistance)量测目的:测试测试卡与端子间的接触阻值,以作为连接器端子之总体性评估.量测依据: 512-2-2A.量测方法:在1mA,20mV,1kHz频率的驱动电路下测试测试结果:Memory Stick Card:测试前:≦40mΩ;测试后:≦500mΩSD/MMC Card: 测试前:≦100mΩ;测试后:变异量40mΩxD-Picture Card :测试前:≦100mΩ;测试后:≦140mΩ4、插拔力测试(Insertion / Extraction force)量测目的:评估连接器在不同环境应力下,测试前及测试后的插入力与拔出力。

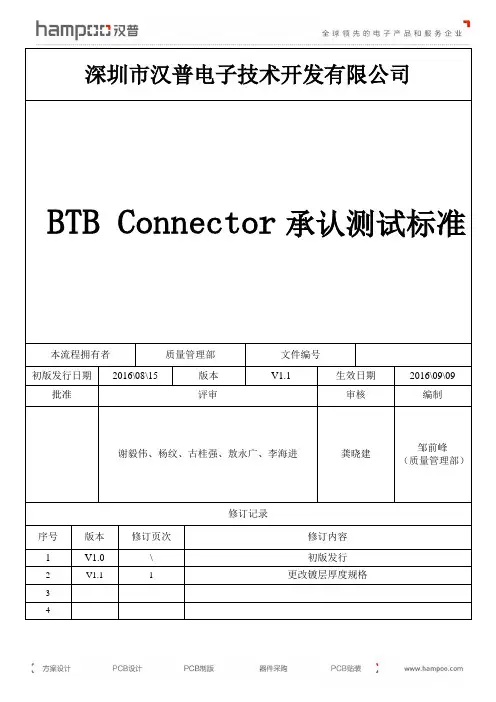

1 目的列出BTB Connector的关键评估项,为BTB Connector的承认提供依据,并要求供应商在供货前对这些项目按照我司要求进行检测。

2 适用范围2.1适用于新料件的承认和验证。

2.2未定义事项依汉普连接器通用标准为准。

2.3当本标准与客户标准发生冲突时,以客户标准为准。

3职责:1,质量部负责标准制定与修改,参与失效分析及测试结果审核。

2,测试部按照测试标准进行相关测试,输出测试报告,并参与失效分析及结果评审。

3,研发部负责失效分析,并输出失效分析报告。

4 供应商的物料规格书要求要求供应商提供的规格书包含以下信息:4,第三方测试报告如SGS,CTI等(依汉普具体要求).5,SPEC ,2D图面,包装规范.、全尺寸报告、成品出货检验书6,群组测试报告.7,材质证明.(塑胶、五金)4.1 供应商提供资料要求供应商提供关键部件的材质,塑胶的颜色和安规,端子材质和镀层厚度,4.2关键部件说明 :要求供应商提供关键部件规格书和关键部件规格参数,如关键物料发生变更,供应商需要提供变更说明和重签样,在有需要的情况下RD需上板验证。

4.3 结构注意事项:1,端子须有防爬锡的镀层,以防止锡爬上接触端导致短路和其它功能不良5 测试要求5.1 尺寸要求所有端子的共面度须小于0.08mm.过回焊炉后不得大于0.10mm(我司来料检验依0.10mm管控),其他尺寸参考供应商规格书或图纸。

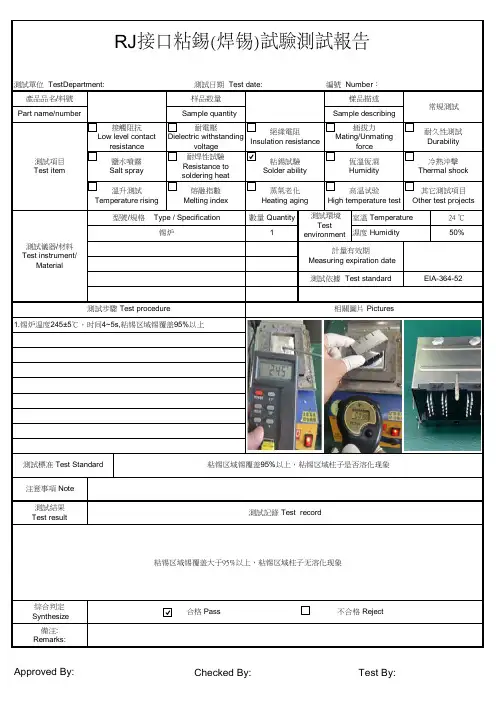

5.2 测试项目5.3测试环境温度: 25 ±5 ℃湿度: 25~85% RH (除非有特别的规格要求)6.外观检查6.1外观检查a.参照EIA-364-18B,电连接器外观尺寸检验项目b.判定标准:不得有肉眼可见缺陷,外观不得有明显毛边和变形6.2尺寸测试a.参照EIA-364-18B,电连接器外观尺寸检验项目b. 判定标准,参照供应商的技术规格书7. 电气特性7.1接触电阻a. 加载电流100mA最大,电压20mV 最大b.参考EIA-364-23B电连接器接触电阻测试c.判定标准:初始值80mΩ最大, 测试后增长量不得大于20mΩ.7.2耐电压a.加载500V交流电压,测试时间一分钟b.参考EIA-364-20B电连接器耐电压测试c.判定标准:无击穿无破坏,漏电流不大于0.5mA7.3绝缘电阻a.加载500V直流电压,测试时间一分钟b.参考EIA-364-21C电连接器耐电压测试c.判定标准:初始100MΩ最小,测试后50MΩ最小8.可靠性8.1焊锡性A、SMD器件过回流焊炉温温度应控制在:无铅245±5℃,时间5±0.1秒B、参考EIA-364-52C电连接器沾锡测试标准C、沾锡面积95%以上,无针孔8.2耐焊锡性A、DIP器件过波峰焊炉温温度应控制在:无铅260±5℃,有铅245±5℃,传送速度为:0.7~1.5米/分钟;B、参考EIA-364-56C电连接器耐焊锡性测试标准C、无变形和物理破坏8.3耐久寿命测试a.50个循环,测试速度25.4mm/分钟(或14~18次/分钟),测试完成后,电气性能要求和机械性能要求需要符合各自的Specb.参考EIA-364-09C电连接器耐久寿命测试标准c.判定标准:不得有物理破坏,接触电阻100 mΩ最大8.4冷热冲击a.低温-55度,30分钟,高温85度,30分钟,低温转高温或者高温转低温,5分钟的增长时间,总共10个循环b.测试完成后须放置2小时,在测试其他项目c.参考EIA-364-32C电连接器冷热冲击寿测试标准d.不得有物理破坏,接触电阻100 mΩ最大8.5温度寿命a.温度85度,测试时间96小时.测试完成并放置2小时后,在进行其它电性测试b.参考EIA-364-17B电连接器温度寿命测试标准c.判定标准:不得有物理破坏,接触电阻100 mΩ最大8.6温湿循环a. 24 个温湿度循环25±3℃@ 80±3% RH 和65±3℃@ 50±3% RH. 上升时间0.5小时,持续1小时.b.参考EIA-364-17B电连接器温湿循环测试标准c.判定标准:不得有物理破坏,接触电阻100 mΩ最大,绝缘阻抗100 M Ω最小8.7盐雾测试a.测试时间48小时(镀锡测试时间:12小时),温度35±2℃,盐水比重5%b.参考EIA-364-26B电连接器盐雾测试标准c.没有明显的腐蚀产生,接触电阻140mΩ最大8.8振动测试a. 加载频率10~50HZ,每个轴向50分钟,总共三个轴向b.参考EIA-364-28D 电连接器振动测试标准c.判定标准: 瞬断小于1μs,,不得有物理破坏,接触电阻100 mΩ最大8.9机械冲击a.半正弦波,50G加速度,持续时间11msb.参考EIA-364-27B电连接器机械冲击测试标准c.判定标准:瞬断小于1μs,不得有物理破坏,接触电阻100 mΩ最大9.相关/支持性文件汉普连接器类通用检验标准。

注:如图所示,如果温度超出设置范围,

版本变更日期变更内容变更原因

G 2009-07-06 增加C项Vtech客户上锡要求;客户新增要求

H 2009-10-28 增加BEL客户金属罩和两款水斗的浸锡测试要求;客户新增要求

100%纯锡炉升降机按钮为绿色,

Sn96CI锡炉升降机按钮为红色。

版本变更日期变更内容变更原因

G 2009-07-06 增加C项Vtech客户上锡要求;客户新增要求

H 2009-10-28 增加BEL客户金属罩和两款水斗的浸锡测试要求;客户新增要求

版本变更日期变更内容变更原因

G 2009-07-06 增加C项Vtech客户上锡要求;客户新增要求

H 2009-10-28 增加BEL客户金属罩和两款水斗的浸锡测试要求;客户新增要求。

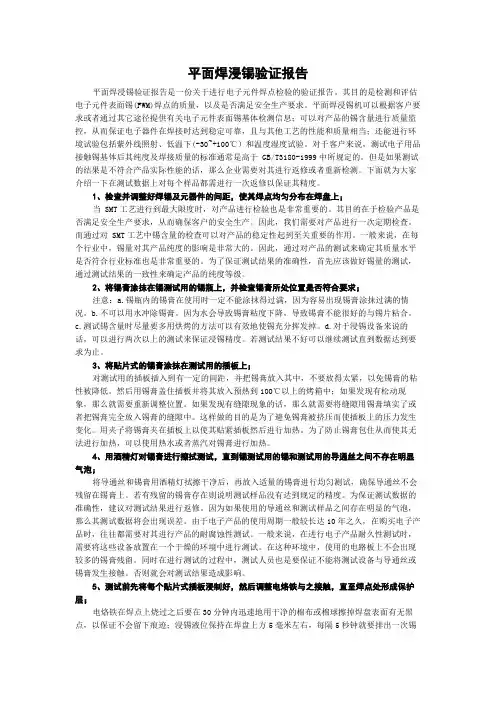

平面焊浸锡验证报告平面焊浸锡验证报告是一份关于进行电子元件焊点检验的验证报告。

其目的是检测和评估电子元件表面锡(FWM)焊点的质量,以及是否满足安全生产要求。

平面焊浸锡机可以根据客户要求或者通过其它途径提供有关电子元件表面锡基体检测信息;可以对产品的锡含量进行质量监控,从而保证电子器件在焊接时达到稳定可靠,且与其他工艺的性能和质量相当;还能进行环境试验包括紫外线照射、低温下(-30~+100℃)和温度湿度试验。

对于客户来说,测试电子用品接触锡基体后其纯度及焊接质量的标准通常是高于 GB/T3180-1999中所规定的。

但是如果测试的结果是不符合产品实际性能的话,那么企业需要对其进行返修或者重新检测。

下面就为大家介绍一下在测试数据上对每个样品都需进行一次返修以保证其精度。

1、检查并调整好焊锡及元器件的间距,使其焊点均匀分布在焊盘上;当 SMT工艺进行到最大限度时,对产品进行检验也是非常重要的。

其目的在于检验产品是否满足安全生产要求,从而确保客户的安全生产。

因此,我们需要对产品进行一次定期检查。

而通过对 SMT工艺中锡含量的检查可以对产品的稳定性起到至关重要的作用。

一般来说,在每个行业中,锡量对其产品纯度的影响是非常大的。

因此,通过对产品的测试来确定其质量水平是否符合行业标准也是非常重要的。

为了保证测试结果的准确性,首先应该做好锡量的测试,通过测试结果的一致性来确定产品的纯度等级。

2、将锡膏涂抹在锡测试用的锡瓶上,并检查锡膏所处位置是否符合要求;注意:a.锡瓶内的锡膏在使用时一定不能涂抹得过满,因为容易出现锡膏涂抹过满的情况。

b.不可以用水冲除锡膏。

因为水会导致锡膏粘度下降,导致锡膏不能很好的与锡片粘合。

c.测试锡含量时尽量要多用烘烤的方法可以有效地使锡充分挥发掉。

d.对于浸锡设备来说的话,可以进行两次以上的测试来保证浸锡精度。

若测试结果不好可以继续测试直到数据达到要求为止。

3、将贴片式的锡膏涂抹在测试用的插板上;对测试用的插板插入到有一定的间距,并把锡膏放入其中,不要放得太紧,以免锡膏的粘性被降低。

沾锡分析报告1. 引言沾锡分析是一种用于评估材料表面活性的方法,主要应用于金属材料的研究和开发过程中。

通过沾锡分析,我们可以了解材料表面的能量、材料之间的亲和力以及材料的润湿性能。

本报告将详细介绍沾锡分析的原理、实验步骤和数据分析方法。

2. 沾锡分析原理沾锡分析基于润湿现象,即液体在固体表面的展开情况。

润湿性能取决于表面张力和表面能。

表面张力是液体分子间的相互作用力,而表面能则是固体和液体之间的亲和力。

沾锡分析通过观察液滴在固体表面的展开情况,可以间接评估材料的表面能和润湿性能。

3. 沾锡分析实验步骤3.1 准备工作在进行沾锡分析实验之前,需要准备以下材料和设备:•沾锡分析仪•待测试的金属样品•锡液•吸水纸3.2 实验步骤1.将待测试的金属样品放置在沾锡分析仪的样品台上。

2.使用注射器将锡液滴在金属样品表面,控制液滴的大小和位置。

3.观察液滴在金属样品表面的展开情况,记录展开时间。

4.重复上述步骤多次,取平均值作为最终结果。

3.3 数据分析通过实验得到的沾锡展开时间可以用于评估材料的润湿性能。

展开时间越短,表示材料表面能较低,液滴更容易展开,具有较好的润湿性能。

展开时间越长,表示材料表面能较高,液滴难以展开,具有较差的润湿性能。

4. 结论沾锡分析是一种有效评估材料润湿性能的方法。

通过观察液滴在金属样品表面的展开情况,我们可以了解材料的表面能和润湿性能。

根据实验结果,可以对材料进行优化和改进,以满足不同应用领域的需求。

5. 参考文献[1] Smith, J. et al. (2010). Surface wetting and its effect on material performance. Journal of Materials Science, 45(5), 123-135.[2] Johnson, R. et al. (2015). Wetting behavior of metals: A comprehensive review. Surface Science, 478, 10-23.6. 致谢感谢实验室成员的支持和协助,以及参考文献中的作者和研究人员的贡献。

Sn-37 PbSn-0.7 CuFmax :0.29mNFmax :0.75mN Fmax :0.88mN 焊锡小球平衡法Φ4Φ3.22012C1005C垂直(2H)水平(2A) , 垂直(2B)水平(2A) , 垂直(2B)水平(2A) , 垂直(2B)水平(2A) , 垂直(2B)水平(2A)浸入方向例mg )润湿曲线・焊锡:Sn-3Ag-0.5Cu(φ1=・温度:245℃・浸入深度:0.05 mm・浸入速度:0.1mm/sec焊锡小球铁芯Time(sec)2012C无老化处理2012R无老化处理蒸汽老化处理4小时偏离中心0.5mm2012C无老化处理2012R无老化处理蒸气老化处理4時間蒸气老化处理4時間时间(sec )润湿力(m N )时间(sec )润湿力(m N )・浸入时间:5sec ・铁芯直径A社表面处理:A30C5 B社表面处理焊膏印刷浸入深度不同,润湿力也将不同浸入深度0.1mm,0.13mm,0.18mm(1005C)1mm/sec红0.1mm/sec,蓝1mm/sec测定用热电偶部件(3216C)浸入时的焊锡小球的温度变化変化焊锡小球温度控制温度3216C焊锡Sn-37Pb浸入深度0.1浸入速度2mm部件(3216C)浸入时的焊锡小球的温度变化焊锡小球温度控制温度助焊剂上提速度5~800mm/sec加速度1G焊锡槽接触角测定装置检出部焊锡接触角测试系统的开发高尾尚史,塚田敏彦,山田啓一,山下正彦,長谷川男2-7-2接触角测定系统测定例Fillet (deg.)(C)。