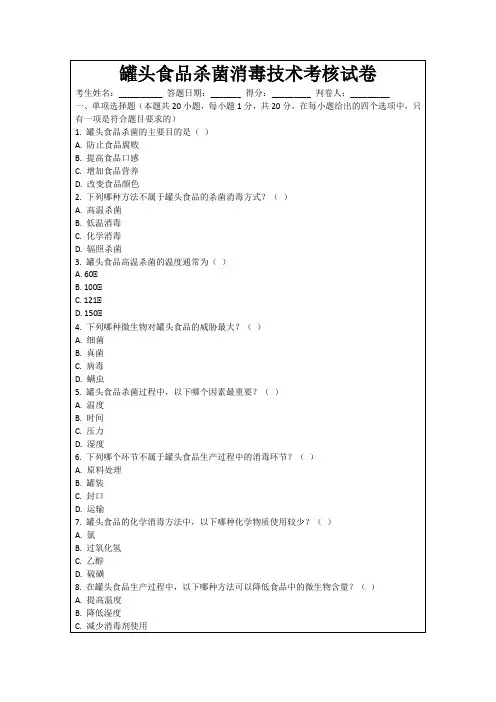

罐头食品的杀菌方法

- 格式:pdf

- 大小:145.38 KB

- 文档页数:4

巴氏杀菌工艺一、巴氏杀菌工艺的概述巴氏杀菌工艺是一种常用的食品加工技术,旨在通过高温处理杀灭细菌,延长食品的保质期。

本文将深入探讨巴氏杀菌工艺的原理、步骤和应用。

二、巴氏杀菌工艺的原理巴氏杀菌工艺基于以下原理:细菌在一定温度下的生长能力与其数量呈正相关,而温度超过一定范围时,细菌的生长能力会受到抑制甚至被杀灭。

因此,通过加热食品到一定温度并保持一段时间,可以有效地杀灭细菌。

三、巴氏杀菌工艺的步骤巴氏杀菌工艺包括以下步骤:1. 原料准备首先,需要准备好要进行巴氏杀菌的食品原料。

这些原料可以是牛奶、果汁、调味品等。

2. 预处理在进行巴氏杀菌之前,需要对原料进行预处理。

预处理包括过滤、脱脂、澄清等步骤,以去除杂质和不需要的成分。

3. 加热将经过预处理的原料加热到一定温度。

巴氏杀菌的温度通常在60摄氏度到85摄氏度之间,具体取决于食品的种类和要求。

4. 保温在达到杀菌温度后,需要保持一定时间的保温。

保温时间的长短也根据食品的种类和要求而定。

5. 快速冷却杀菌结束后,需要将食品迅速冷却至低温,以防止再次被细菌污染。

6. 包装最后,将经过巴氏杀菌的食品进行包装,以确保在保质期内保持良好的品质。

四、巴氏杀菌工艺的应用巴氏杀菌工艺广泛应用于食品行业,特别是液态食品的加工过程中。

以下是一些常见的应用:1. 牛奶加工巴氏杀菌工艺被广泛用于牛奶加工,以延长其保质期并确保消费者的食品安全。

2. 果汁加工对于果汁等液态饮料的加工,巴氏杀菌工艺可以杀灭其中的细菌,防止饮料变质。

3. 调味品加工许多调味品,如酱油、醋等,也需要经过巴氏杀菌工艺,以确保其卫生安全和长期保存。

4. 罐头食品加工巴氏杀菌工艺在罐头食品加工中也起到重要的作用,保证罐头食品的安全和稳定性。

五、巴氏杀菌工艺的优缺点巴氏杀菌工艺具有以下优点和缺点:优点:1.杀菌效果好:巴氏杀菌可以有效杀灭细菌,延长食品的保质期。

2.保持食品营养:相比其他杀菌方法,巴氏杀菌对食品的营养成分破坏较少。

巴氏杀菌工艺概述巴氏杀菌工艺是一种常见的食品处理方法,旨在杀灭食品中的病原菌和细菌,以确保食品的安全性和质量。

它被广泛应用于乳制品、果汁、饮料和罐头食品等各种食品加工行业。

1. 巴氏杀菌工艺的背景和原理巴氏杀菌工艺得名于法国微生物学家路易斯·巴斯德(Louis Pasteur),他于19世纪中叶发现了热处理可以有效灭菌的方法。

巴氏杀菌工艺的原理是利用高温短时间的处理方式,达到杀灭大部分有害微生物的目的,同时保留食品的营养成分和口感。

2. 巴氏杀菌工艺的步骤巴氏杀菌工艺通常包括以下几个步骤:1) 原料处理:食品加工前,对原料进行处理和准备,以确保原料的卫生和质量。

2) 加热过程:将食品通过加热设备加热到一定温度,常见的加热方式包括直接加热和间接加热。

3) 冷却过程:在加热后,食品需要经过冷却过程,以避免过度加热对食品品质的损害。

4) 包装和密封:经过杀菌处理的食品需要在无菌环境下进行包装和密封,以防止再次受到污染。

3. 巴氏杀菌工艺的优点巴氏杀菌工艺具有以下几个优点:1) 杀菌效果好:经过巴氏杀菌处理的食品能够有效地杀灭细菌、病毒和霉菌等有害微生物,大大降低了食品引起疾病的风险。

2) 保持食品品质:相比其他杀菌方法,巴氏杀菌工艺在处理过程中能够较好地保留食品的营养成分和口感。

3) 延长食品保质期:巴氏杀菌工艺可以延长食品的保质期,让食品能够更长时间地保存和销售。

4. 巴氏杀菌工艺的局限性和争议巴氏杀菌工艺也存在一些局限性和争议:1) 部分营养流失:由于高温加热的过程中,食品中的某些营养成分可能会部分流失,降低了食品的营养价值。

2) 不适用于一些食品:巴氏杀菌工艺对于某些食品,特别是含有酶活性和活性成分的食品并不适用,这可能需要采用其他处理方法。

3) 争议性:有人认为巴氏杀菌工艺过于依赖高温处理,可能对食品的天然特性和健康价值造成影响。

有一些人更倾向于选择其他更温和的杀菌方法。

5. 我对巴氏杀菌工艺的观点和理解个人对巴氏杀菌工艺持较为积极的态度。

巴氏灭菌法的原理和应用1. 原理巴氏灭菌法(Pasteurization)是一种将液态食品加热到一定温度以杀灭大部分病原微生物的方法。

其原理基于病原微生物对热敏感的特性,通过加热使其失活,从而达到灭菌的目的。

巴氏灭菌法的原理可以总结为以下几个方面:1.高温杀菌:将液态食品加热至一定温度,通常为60至85摄氏度,持续一定时间,以达到灭菌效果。

这样可以杀死大部分常见的有害微生物,如细菌、病毒和酵母菌。

2.保持食品品质:相比于高温灭菌法,巴氏灭菌法采用较低的温度,能够在一定程度上保持食品的营养成分和口感。

这是由于较低的温度可以减少食品中营养物质的流失和口感的变化。

3.填充密封:巴氏灭菌法在灭菌后,会将食品迅速冷却,并密封在容器中,以防止再次受到外界环境的污染。

这种方法能够延长食品的保质期,并使其适合长期储存和运输。

2. 应用巴氏灭菌法广泛用于液态食品的加工和保鲜,适用于以下多个领域:1.乳制品:牛奶、酸奶等乳制品常常通过巴氏灭菌法进行处理,以杀灭潜在的有害菌,延长保质期。

2.果汁和饮料:巴氏灭菌法可以用于果汁和饮料的加工,有助于去除微生物,保持饮品的新鲜和口感。

3.酱料和调味品:巴氏灭菌法也适用于酱料和调味品的生产,可以减少潜在的食品安全问题,并保持产品的质量和口感。

4.罐头食品:将罐头食品进行巴氏灭菌处理,可以消除细菌、病毒和酵母菌,延长食品的保质期。

5.蛋制品:巴氏灭菌法也可以在蛋制品的加工中应用,杀菌的同时保持蛋制品的风味和品质。

3. 巴氏灭菌法的优势和注意事项巴氏灭菌法相对于其他灭菌方法,具有以下几个优势:•温度相对较低:相比于高温灭菌法,巴氏灭菌法采用较低的温度,可以在一定程度上保持食品的营养成分和口感。

•灭菌效果好:巴氏灭菌法能够有效杀灭常见的有害微生物,包括细菌、病毒和酵母菌,从而保证食品的安全性。

•保质期长:经过巴氏灭菌处理的食品能够延长其保质期,使其适合长期储存和运输。

然而,在使用巴氏灭菌法时,也需要注意以下事项:•不适用于所有食品:巴氏灭菌法适用于液态食品,如牛奶、果汁等,但对于某些食品,包括一些固态食品或含有较高脂肪含量的食品,需要使用其他灭菌方法。

常见罐头灭菌法(一)火焰灭菌法火焰灭菌法是通过火焰高温灼烧进行灭菌的方法耐热的接种环、接种铲、接种匙、接种针等,通过火焰灼烧,可彻底灭菌,试管口和玻璃瓶口,通过几次火焰,温度可达200℃以上,一切微生物和芽孢,可全部杀死,达到无菌程度。

罐头工业中的火焰杀菌是利用火焰直接加热罐头,是一种常压下的高温短时杀菌。

杀菌时罐头经预热后在高温火焰(温度达1300℃以上)上滚过,短时间内达到高温,维持一段较短时间后,经水喷淋冷却。

罐内食品可不需要汤汁作为对流传热的介质,内容物中固形物含量高。

由于灭菌时罐内压较高,一般只用于小型金属罐。

此法的杀菌温度较难控制(一般以加入后测定罐头辐射出的热量确定)。

(二)卧式杀菌锅杀菌锅工作原理卧式杀菌锅是利用压缩空气作压力的圆筒体杀菌设备,其锅盖锁紧型式是采用自锁楔块啮合方法,开闭起动方便,适应于罐头、饮料对马口铁罐和玻璃罐头的杀菌处理工作。

杀菌锅结构锅体---包括锅身、锅盖、安全连锁装置、转环、轨道、密封圈、滚轮、锁紧楔块、蒸汽、喷管、冷却水管及闸阀等。

杀菌锅操作说明一般罐头食品厂对罐头作常压水煮加热杀菌处理时都采用本形式的卧式杀菌锅,本设备通过引入压缩空气可实现反压杀菌。

如冷却需在锅内进行,须用水泵打入锅顶部的喷水管(或采用水循环系统)。

在杀菌时,由于加热使罐头温度升高,罐头内压力会超过罐外(在锅内)的压力。

因此,为了避免杀菌时玻璃瓶罐内增压而跳盖,对马口铁罐两端面凸出,必须施加反压力,特别是对需要较高杀菌温度的肉类罐头更就如此。

使用反压力杀菌,即是用压缩空气通入锅内增加压力,防止罐头凸罐和跳盖,其操作情况分述如下:由于压缩空气是不良导热体,况蒸汽本身又具有一定的压力。

因此,在杀菌时升温过程中,不放进压缩空气,而只在达到杀菌温度后处于保温时,才开放压缩空气入锅内,使锅内增加0.5 ~0.8 个大气压。

特经过杀菌后,降温冷却时,停止供应蒸汽,将冷却水压入喷水管。

由于锅内温度下降,蒸汽冷凝,而使锅内力降低采用压缩空气的压力来补偿。

巴氏杀菌步骤

巴氏杀菌是一种常用的食品加工方法,用于杀灭食品中的病原微生物,延长食品的保质期。

以下是巴氏杀菌的基本步骤:

1.准备:首先,确保操作区域清洁卫生。

准备所需的设备和

工具,包括巴氏杀菌设备、容器、杀菌温度计等。

2.预处理:将需要杀菌的食品进行适当的预处理,如去除杂

质、割花、切块等。

确保食品表面无污染,以保证杀菌效

果。

3.灌装:将预处理好的食品灌装到容器中,如玻璃瓶、罐头

等,确保容器密封良好,以防止新的污染。

4.加热:将灌装好的食品容器放入巴氏杀菌设备中。

设备中

的热水会被加热至特定的温度,一般是在60-70摄氏度之

间,保持一定的时间,通常为20-30分钟。

这个过程被称

为巴氏杀菌。

5.冷却:杀菌完成后,将容器从巴氏杀菌设备中取出,迅速

进行冷却。

冷却可以防止再次污染和杀菌后的食品变质。

6.检查和储存:检查已杀菌食品的封闭性和外观,确保没有

渗漏或其他损坏。

将已杀菌的食品储存在干燥、清洁和适

当温度的环境中,以确保食品的保质期。

以上是巴氏杀菌的基本步骤。

巴氏杀菌是一种严格的杀菌方法,可以降低食品中的微生物数量,确保食品安全。

在进行巴氏杀菌过程中,务必严格按照操作规程和标准操作,确保杀菌效果

和食品质量。

水果罐头常见的灭菌方法前言:水果罐头是一种常见的食品加工方式,可以延长水果的保鲜期,并且方便携带与储存。

然而,由于水果容易受到细菌、霉菌和酵母等微生物的污染,为保证水果罐头的安全性和质量,必须采取有效的灭菌方法。

本文将详细介绍水果罐头常见的灭菌方法。

一、热处理法热处理法是最常见也是最简单的一种灭菌方法。

该方法利用高温杀灭细菌、酵母和霉菌等微生物,以保证水果罐头的微生物质量符合卫生标准。

具体步骤如下:1. 准备工作:将水果切块或切片,并保持新鲜;净化罐子;将罐子放入热水中煮沸,以消毒。

2. 加热杀菌:将切好的水果放入已消毒的罐子中,加入适量的糖浆或果汁,然后封罐。

3. 加热处理:将密封好的罐子放入高温的水中,常见的温度为100℃,保持一段时间(通常为10-20分钟)。

这样可以确保水果罐头内部的温度达到适宜的灭菌温度,从而杀死细菌和其他微生物。

4. 冷却处理:将罐子从高温的水中取出,放置在自然环境下冷却即可。

冷却后的水果罐头就可以保存较长时间而不会变质。

二、蒸汽灭菌法蒸汽灭菌法是一种高效并广泛应用于食品加工中的灭菌方法。

与热处理法类似,该方法也是利用高温杀灭微生物,但更加节能和环保。

下面是具体的操作步骤:1. 准备工作:同样需要净化罐子,将罐子放入热水中煮沸。

2. 加热处理:将切好的水果放入已消毒的罐子中,封好罐子。

然后将其放入蒸锅内,启动蒸汽锅炉,待罐内温度达到100℃后,蒸汽灭菌开始。

3. 灭菌时间:根据不同的水果种类和罐头容量,灭菌时间会有所不同。

常见的灭菌时间为20至40分钟。

这段时间足够杀死罐内的微生物,确保水果罐头的质量和安全性。

4. 冷却处理:待灭菌时间结束后,关闭蒸汽锅炉,让罐子自然冷却。

冷却完成后,将罐头转移到干燥的环境中,即可储存和销售。

三、酸性处理法酸性处理法是一种常用的灭菌方法,主要适用于水果罐头中添加了柠檬酸或其他酸性物质的情况。

酸性处理法的步骤如下:1. 准备工作:除净化罐子外,还需要准备足够的酸性物质,如柠檬酸或酸橙汁。

罐头杀菌公式及其含义

罐头杀菌公式是指用于罐头加工过程中的一套杀菌方法和步骤。

它是通过科学的配方和处理程序,可以有效地消灭罐头中潜在的微生物,确保食品的安全和稳定性。

罐头杀菌公式的含义是指具体的操作步骤和杀菌条件,以及使用的杀菌剂及其浓度。

罐头杀菌公式通常包括以下几个方面:首先,选择适当的杀菌剂。

常用的杀菌剂包括高压灭菌、热灭菌、化学灭菌等。

其次,确定杀菌的时间和温度。

这是杀菌过程中非常关键的两个因素,时间和温度的选择应根据罐头所含食品的特性以及杀菌技术的要求来确定。

此外,还需考虑罐头的体积和杀菌容器的规格,以确保杀菌效果达到标准。

在罐头杀菌过程中,还需要注意适当的罐头处理方法。

这包括罐头的清洗、密封和加热过程,这些步骤都会对杀菌效果产生影响。

例如,在清洗过程中,应使用适当的清洁剂和工艺,以确保罐头表面的污物和微生物得到有效清除。

在密封过程中,应采用可靠的密封措施,以防止外部微生物的侵入。

在加热过程中,应根据食品的性质和杀菌要求来选择适当的加热方式和时间。

总之,罐头杀菌公式是一套科学的方法和步骤,用于保证罐头食品的质量和安全。

通过正确执行杀菌公式中的各项要求,可以有效地降低罐头食品中病原微生物和有害菌的存在,延长罐头的保质期,并确保消费者食用的罐头食品安全可靠。

热杀菌的概念热杀菌是一种常见的食品加工方法,通过高温杀灭细菌和微生物,以延长食品的保质期和保持食品的质量和安全性。

热杀菌在食品工业中被广泛应用,涵盖了罐头食品、饮料、乳制品等多个领域。

下面将详细介绍热杀菌的概念、原理、应用和优缺点。

热杀菌的原理是利用高温杀灭微生物。

微生物对温度敏感,一般在50以上的高温下会受到杀灭。

因此,把食品加热到一定的温度,保持一定的时间,就能够有效地杀灭微生物,包括细菌、霉菌、酵母等,从而达到保质期延长的目的。

热杀菌的关键是要选择合适的温度和时间,既要杀灭微生物,又要尽量保持食品的营养成分和口感。

热杀菌在食品加工中有着广泛的应用。

首先,最常见的是罐头食品。

罐头食品在制作过程中,经过高温加热后密封,这样可以有效地杀灭微生物,使得食品可以长时间保存而不变质。

其次,饮料制作中也广泛使用热杀菌技术。

比如果汁饮料经过高温杀菌后,可以在常温下保存较长时间。

另外,乳制品也是热杀菌的应用对象之一,比如牛奶经过巴氏杀菌后可以在冷藏条件下保存数周。

此外,还有蔬菜罐头、肉制品等都是热杀菌技术的应用范围。

尽管热杀菌在食品加工中有着广泛的应用,但是它也存在着一些缺点。

首先,热杀菌会导致食品的营养成分流失。

高温加热会破坏食品的维生素和蛋白质等营养成分,降低食品的营养价值。

其次,热杀菌后的食品可能会出现质地变化。

食品在高温下会发生蛋白质凝固、淀粉糊化等化学变化,导致口感变差。

再者,热杀菌需要消耗大量的能源。

高温加热需要消耗大量的电力或煤气,造成能源浪费和环境污染。

针对热杀菌存在的一些问题,科研人员也在不断探索改进。

一些科研机构在寻找更为温和的热处理方式,希望能够在保证食品安全的前提下尽量减少对食品的影响。

比如,脉冲式高压技术可以在短时间内使食品受到极大的压力,从而杀灭微生物,达到热杀菌的效果,但对食品的营养成分的影响较小。

另外,超高压处理也是一种新兴的食品杀菌技术,它可以在常温下通过极高的压力杀灭微生物。

罐头的杀菌技术食品科学与工程02级2班苗雨杀菌是食品生产加工过程中一个非常重要的环节,许多微生物能够导致罐头食品的败坏,罐头食品如杀菌不够,残存在罐头内的微生物当条件转变到适于其生长活动时,或由于密封不严而造成微生物重新侵入时,就能造成罐头食品的败坏。

通过杀菌,可以有效地防止食品不受病虫害及霉菌和细菌等微生物的危害,并破坏食品中的酶,使食品贮藏两年以上而不变质。

传统的食品杀菌工艺,是采用蒸、煮、加热的方法,利用传导和对流换热,热源从食品的外表向内部传递进行加热,在一定的温度作用下,使食品中的微生物达到热力致死。

随着科技的进步和人们生活及消费水平的提高,对各种食品的总体质量要求越来越高,要求食品不破坏或少破坏营养成分,保持原有的风味。

这就对罐头的杀菌工艺及设备提出了新的要求。

近年来,国内外研制开发出了一系列食品杀菌的新技术。

这些技术与传统的巴斯德食品杀菌方法相比,不仅避免使用高温而使食品质量受损害,而且还增强了杀菌效果,提高了食品的质量。

我国目前常用的杀菌技术分为热杀菌和冷杀菌,下面分别介绍之。

1.热杀菌技术1.1超高温瞬时杀菌众所周知,杀菌时间过长,必然导致食品的品质下降,特别是对食品的颜色及风味影响较大,而缩短杀菌时间的措施之一是提高杀菌温度。

据介绍,杀菌温度增加10℃,取得同样杀菌效果的时间仅为原杀菌时间的1/10。

还有研究表明,在杀菌条件相同的情况下,超高温瞬时杀菌与低温长时间杀菌相比,不仅细菌致死时间显著缩短,而且食品成分的保存率也显著提高。

如在120℃以下杀菌,细菌芽孢致死时间是4分钟以上,食品成分的保存率为73%以下,当杀菌温度上升到130℃,细菌芽孢的致死时间下降到30秒,成分保存率上升到92%,温度到达150℃,芽孢的致死时间为0.6秒,成分保存率上升到99%,证明了超高温瞬时杀菌的优越性[1]。

超高温瞬时杀菌技术于1949年随着斯托克装置的出现问世,其后国际上出现了多种类型的超高温杀菌装置。

罐头食品的杀菌方法

所谓食品的杀菌顾名思义是将食品中的微生物全部杀灭。

然而罐头食品所称“杀菌”与纲菌学上的杀菌是有区别的。

后者是指绝对无菌,因而有用“灭菌”一词。

如果罐头食品的杀菌真要达到这种程度,那末杀菌的温度与时间将大为增加。

这势必影响食品的质量。

也就是降低食品的风味和营养,甚致丧失食用价值。

为了保证食品的色、香、味及其营养价值,罐头食品的杀菌只能要求食品在加热一定程度后不致含有对人体健康;有害的致病菌。

同时在正常的贮藏条件下能抑制使食品败坏的非致病微生物的活动。

从而达到罐头贮藏所规定的保存期。

罐头食品的这种杀菌也称为“商品杀菌”。

据研究,影响罐头杀菌效果的因素很多,如食品在杀菌前的污染程度、食品成分、热的传递、罐头初温等。

分别简要介绍如下:

(1)食品在杀菌前的污染程度

从原料处理至灌装杀菌,食品均会受到不同程度的微生物污染,污染率愈高,在同样温度下,杀菌所需的时间愈长。

不同种类的微生物具有不同程度的抗热性,酵母菌40~70℃,嗜热性细菌75~80℃,肉毒杆菌A、B型芽孢要100℃经过6小时或在120℃经过4分钟加热才能杀死。

微生物芽孢愈多,杀菌所需的温度愈高,杀菌的时间也愈长。

(2)食品成分

罐头食品含有糖、盐、蛋白质、脂肪等能影响微生物的抗热性而含有植物杀菌素的食品,如:辣椒、洋葱等则具有抑制或杀灭微生物的作用。

食品中的酸度对微生物的耐热性影响很大,未解离的有机酸分子很容易渗入细菌的活细胞那而离解为离子,从而转化细胞内部反应,引起细胞死亡。

所以酸度高的食品一般杀菌温度可低些,时间可短些。

(3)热的传递

罐头加热杀菌时,热的传递方式主要有传导和对流。

①罐头容器的种类和型式:镀锡薄钢板罐较玻璃罐传热速度快,小罐比大罐传热快。

同体积的罐头,扁罐比矮罐传热快。

②食品的种类和装罐状态:流质食品传热较快,但糖液、盐水或调味液传热速度,随其浓度增加而降低。

固体食品如:午餐肉、蟹肉等,传热速度慢。

块状食品加汤汁比不加汤汁传热快。

块状大的较块状小的传热慢。

装罐装的紧的传热较慢。

③杀菌锅形式和罐头在杀菌锅中的位置:回转式杀菌比静置式杀菌效果大,时间短。

罐头在杀菌锅中远离进气管路,在锅内温度还没有达到平衡状态时,传热比较慢。

锅内空气排除量、冷凝水积聚、杀菌篮的结构等均影响杀菌效果。

④罐头初温

罐头在杀菌前的中心温度高低,对杀菌效果有密切关系。

杀菌前应提高罐内食品初温(如装罐时提高食品和汤汁的温度、排气密封后要及时杀菌),这对于不易形成对流和传热较慢的罐头更为重要。

罐头杀菌工艺过程有严格的要求,对不同品种有不同的工艺曲线,按时间顺序可分为升温、升温、保温和降温4个阶段,在不同阶段对温

度、时间、压力等有不同的要求,目前罐头杀菌多数采用蒸汽加温和冷水降温的方式,杀菌主要设备采用杀菌釜。

对杀菌工艺要求如下。

(1)予升温阶段:需用蒸气循环快速加热物料,要求在5~6min时间内使釜内温度上升到100℃~106℃。

(2)升温阶段:使釜内气温按一定的速率上升,大约在10min左右的时间内上升到127℃,相对应的蒸气压力将达到1X105Pa。

(3)保温阶段:使釜温保持在121℃,釜内蒸汽压力保持在1X105Pa恒定不变,保温时间随物料品种不同而不同,一般从15~30min不等。

(4)降温阶段:将釜温在一定的时间内从12l℃降低到40℃以下。

在此阶段一个很重要的要求是使釜内压力基本保持不变,但在加注冷水使釜降温的同时,釜内压力往往受到很大影响,大量冷水一注入釜内,就会使压力急速下降,需及时控制。

除此之外,对降温时间也有相应的要求。

大多数的微生物最适pH在6—7范围。

在酸性与高酸性食品中,微生物及其芽孢的抗热性大大减弱。

因此食品的酸度不同其相应的杀菌温度也不同。

目前罐头食品加热杀菌温度大致可分为两类:

1.低温杀菌法某些食品如水果及部分蔬菜类食品经受不了高温加热,在高温下果蔬的组织形态变软。

色香味及风味降低。

因而对这类高酸性食品可采用温度低于100℃,时间视品种、规格而定。

通常在10—30分钟。

但对于低酸性的果蔬罐头采用这种温度和时间尚不能达到“商品杀菌”目的。

为了达到既能保持食品质量,又能达到杀菌目的,可采

用低温间隙杀菌法。

即先将罐头在60—70℃温度下杀菌。

取出后放置室温中一定时间使罐内残存的微生物繁殖发育。

再将罐头置于低温杀菌,以达到商品杀菌的目的。

2.高温杀菌法肉类、水产类及某些蔬菜罐头。

这类低酸性食品因其微生物抗热性强,故要采用较高温度。

通常高于100℃,最高达121℃。

时间也要相应延长。

约在60-90分钟。

对某些食品因长时间杀菌会使产品质量、营养成分受到很大损失。

为此罐头工业中也有采用“高温短时”杀菌法。

温度大于121℃。

常用的有127℃、135℃,最高达150℃时间在几分钟到几秒种。

这种杀菌对流体类食品及采用转动杀菌装置的罐头其杀菌效果为最好。

此外,按杀菌装置分,罐头的杀菌方式可分为:间歇式杀菌和连续式杀菌。