离心泵检验与试验大纲

- 格式:doc

- 大小:81.00 KB

- 文档页数:5

离心泵性能测定实验天津翔宇学校刘国英离心泵性能测定实验 一.试验目的:1. 熟悉离心泵的结构与操作方法,了解常用测压仪表。

2. 掌握离心泵特性曲线测定方法,加深对离心泵性能的理解。

二.试验内容:1. 熟悉离心泵的结构与操作2. 测定IH50-32-125型离心泵在一定转速下Q 与H ,N ,Ƞ之间的特性曲线,并确定最佳操作区。

三.试验原理:离心泵是最常见的液体输送设备。

对一定型号的泵在一定转速下,离心泵的扬程H ,轴功率N 及效率ƞ随流量Q 的改变而改变。

通常通过实验测定Q-H ,Q-N ,Q-Ƞ关系,并用曲线进行表示,称离心泵特性曲线。

该曲线是确定泵适宜操作条件和选用泵的重要依据。

测定方法如下:1. H 的测定(在泵的吸入口和后出口之间列柏努利方程)泵进,出口径相同,U 入=U 出H=(Z 出-Z 入)+gP P 出ρ入+zgU U 22入出-(Z 出-Z 入)=0.5 m ,因(Z 出-Z 入)很小,则∑hf 入-出≈0,然后将实测的P 出、P 入数值代入方程,即可得不同流量下的H 值。

2. N 的测定泵的轴功率=电机输出功率(直连式离心泵) 电机输出功率=电机输入功率 × 电机效率N=功率表读数 × 电机效率(电机效率取60%) 3. Ƞ的测定: Ƞ=N Ne × 100% Ne=102HQP (kw )式中:Ƞ-泵的效率%, N-泵轴功率 kw Q-泵的流量m 3/s , Ne-泵有效功率 kw H-泵的丫头 m, ρ-水的密度 kg/m 3四.试验方法 (离心泵性能测定工艺过程) 1) 离心泵正常开、停车操作① 先将泵入口阀全部开启,出口阀全部关闭,关闭出口压力表,控制阀V A14b ,然后启动电机。

② 当泵出口压力高于0.2Mpa 时,逐渐打开出口阀门。

然后进行离心泵性能测定的工艺过程。

2) 流体由原料罐V105径阀门V A152,在泵P103输送作用下,通过电动调节阀V A145——涡轮流量计F105——V A140后回到原料罐。

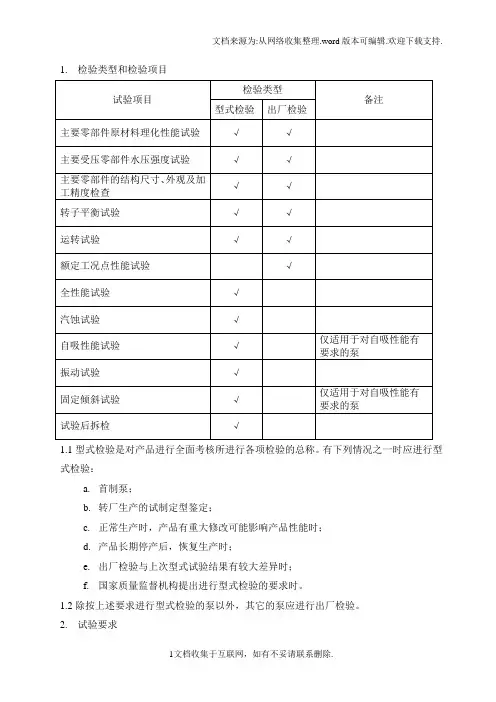

1.检验类型和检验项目1.1型式检验是对产品进行全面考核所进行各项检验的总称。

有下列情况之一时应进行型式检验:a.首制泵;b.转厂生产的试制定型鉴定;c.正常生产时,产品有重大修改可能影响产品性能时;d.产品长期停产后,恢复生产时;e.出厂检验与上次型式试验结果有较大差异时;f.国家质量监督机构提出进行型式检验的要求时。

1.2除按上述要求进行型式检验的泵以外,其它的泵应进行出厂检验。

2.试验要求2.1测量仪表试验用测量仪表应具有计量检定证书并在有效期内,且试验仪表的精度应不低于下表要求:2.2试验介质试验介质一般为清洁淡水。

2.3试验装置试验装置应满足:(1)试验介质的容量应足够保证试验时具有静止液面;(2)被试泵进出口回路上采用平直管段;(3)该平直管段的长度应不小于:进口管路不小于12D,出口管路不小于4D,D——泵出口直径;(4)不得在此平直管段内安装压力调节阀。

2.4试验参数的测定流量的测定泵的流量可以用涡轮流量计、管式流量计、电磁流量计、重量法和容积法测定。

压力的测定(1)泵的压力是指换算到泵基准面上的进、出口压力,全压力等于进出口压力之差。

对卧式泵基准面为包括转轴中心线在内的水平面;对立式泵基准面为包括吸入口中心线在内的水平面;(2)压力的测定可以采用液柱压力计,弹簧压力计,活塞压力计及其它型式的压力计;(3)泵进出口取压孔的位置应设成在距进、出口法兰2D的平直管段上。

转速的测量转速可直接用数字式的光电转速表测量。

轴功率的测量轴功率的测量有两种方法:(1)使用测功计测量出泵轴扭转力矩,然后乘以转速得出;(2)使用电工仪表测量出驱动电机的输入功率,然后乘以电机效率得出。

3. 试验方法3.1 主要零部件原材料理化性能试验泵体、泵盖、叶轮、泵轴等重要部件均需要进行原材料理化性能试验。

3.2 主要受压零部件水压强度试验主要受压零部件包括泵体、泵盖等,水压试验应在装配前进行: a.水压试验压力规定为设计压力的1.5倍。

离心泵性能实验指导书一、实验目的了解实验设备,掌握离心泵实验方法,测绘离心泵在给定转速下,泵的压头H 、功率P 和效率η与流量Q 的关系曲线,验证理论推导特性曲线的正确性,并分析确定泵的额定工作点。

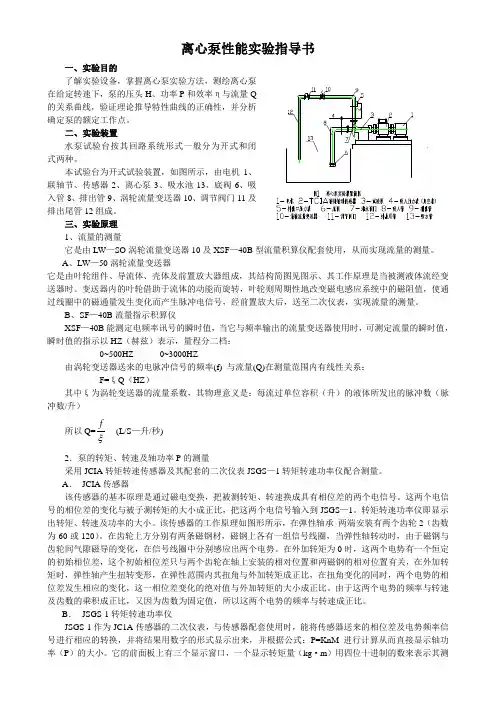

二、实验装置水泵试验台按其回路系统形式一般分为开式和闭式两种。

本试验台为开式试验装置,如图所示,由电机1、联轴节、传感器2、离心泵3、吸水池13、底阀6、吸入管8、排出管9、涡轮流量变送器10、调节阀门11及排出尾管12组成。

三、实验原理1、流量的测量它是由LW —SO 涡轮流量变送器10及XSF —40B 型流量积算仪配套使用,从而实现流量的测量。

A 、LW —50涡轮流量变送器它是由叶轮组件、导流体、壳体及前置放大器组成,其结构简图见图示、其工作原理是当被测液体流经变送器时。

变送器内的叶轮借助于流体的动能而旋转,叶轮则周期性地改变磁电感应系统中的磁阻值,使通过线圈中的磁通量发生变化而产生脉冲电信号,经前置放大后,送至二次仪表,实现流量的测量。

B 、 S F —40B 流量指示积算仪XSF —40B 能测定电频率讯号的瞬时值,当它与频率输出的流量变送器使用时,可测定流量的瞬时值,瞬时值的指示以HZ (赫兹)表示,量程分二档:0~500HZ 0~3000HZ由涡轮变送器送来的电脉冲信号的频率(f) 与流量(Q)在测量范围内有线性关系:F=ξQ (HZ )其中ξ为涡轮变送器的流量系数,其物理意义是:每流过单位容积(升)的液体所发出的脉冲数(脉冲数/升)所以Q=f(L/S —升/秒) 2.泵的转矩、转速及轴功率P 的测量采用JCIA 转矩转速传感器及其配套的二次仪表JSGS —1转矩转速功率仪配合测量。

A . JCIA 传感器该传感器的基本原理是通过磁电变换,把被测转矩、转速换成具有相位差的两个电信号。

这两个电信号的相位差的变化与被子测转矩的大小成正比,把这两个电信号输入到JSGS —1。

转矩转速功率仪即显示出转矩、转速及功率的大小。

型式试验大纲设计:曲书平审核:郑宴利标准:徐国义会签:王宏君批准:李善武烟台通用耐腐蚀泵有限公司二00六年九月一.目的:为了保证产品质量,确保试验无误和满足客户要求,特制订本试验大纲,用于考核立式自吸离心泵、立式离心泵、卧式自吸离心泵、卧式离心泵、旋涡泵这几个系列水泵的性能及可靠性,为船检型式认可提供依据。

二.产品设计、试验的依据是《钢质海船入级规范(2006)》、《材料与焊接规范(2006)》等。

三.型式试验在本厂内的试验台进行,各种试验设备完整齐全,使用介质为清水。

试验用的仪器、仪表精度达到中国船级社的要求,同时进行了定期校正,并在规定的有效期内使用。

四.典型产品选取原则是根据中国船级社《船用泵认可检验指南》的规定“每一个系列产品按照最高工作压力、最大转速,选取流量大、中、小三台样机;如产品系列性能范围很窄,也可仅选择最大、最小流量两台样机或仅选取最大流量的一台样机”的原则。

结合本厂申请认可的产品的具体情况,选取下列型号的泵做为典型产品。

典型产品应由验船师在成品库中任意抽出。

立式自吸离心泵:CLZ25-6-10 CLZ80-85-35立式离心泵:CL40-125 CL80-250 CL125-160卧式自吸离心泵:CWZ50-32-125 CWZ65-50-160CWZ100-80-200卧式离心泵:LNCW65-50-125 LNCW80-65-160LNCW100-80-200旋涡泵:LNCXW20-35 LNCXW40-90五.型式试验项目及要求:1.泵体、叶轮、泵轴的理化性能试验:1.1材料试样的选取:上述主要零件的材料由灰铸铁、球铁、铸铜等材料。

应分别在灰铸铁、球铁、铸铜浇铸开始、中间和最后各浇铸2个试样,3个硬度试样,3个拉伸试样,需要进行热处理的铸件,试样应与铸件同炉进行热处理。

试验结果应符合图样要求。

1.2试样应与铸件同步进行化学成分分析,分析结果应符合图样要求。

2.泵体、泵盖受压零部件水压强度试验要按水泵设计压力的1.5倍进行静压水压试验,历时10min(不得小于5 min),零件表面不得有渗漏、冒汗等现象。

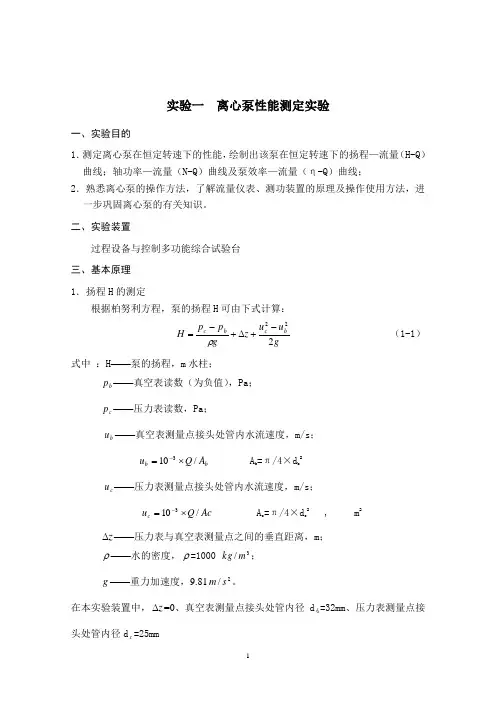

实验一 离心泵性能测定实验一、实验目的1.测定离心泵在恒定转速下的性能,绘制出该泵在恒定转速下的扬程—流量(H-Q )曲线;轴功率—流量(N-Q )曲线及泵效率—流量(η-Q )曲线;2.熟悉离心泵的操作方法,了解流量仪表、测功装置的原理及操作使用方法,进一步巩固离心泵的有关知识。

二、实验装置过程设备与控制多功能综合试验台 三、基本原理 1.扬程H 的测定根据柏努利方程,泵的扬程H 可由下式计算:gu u z g p p H bc b c 222-+∆+-=ρ (1-1)式中 :H ——泵的扬程,m 水柱; b p ——真空表读数(为负值),Pa ;c p ——压力表读数,Pa ;b u ——真空表测量点接头处管内水流速度,m/s ;b b A Q u /103⨯=- A b =π/4×d b 2c u ——压力表测量点接头处管内水流速度,m/s ;Ac Q u c /103⨯=- A c =π/4×d c 2 , m 2z ∆——压力表与真空表测量点之间的垂直距离,m ; ρ——水的密度,ρ=1000 3/m kg ;g ——重力加速度,9.812/s m 。

在本实验装置中,z ∆=0、真空表测量点接头处管内径d b =32mm 、压力表测量点接头处管内径d c =25mm2.功率测定(1)轴功率N (电动机传到泵轴上的功率)9554n M N ⋅= kW(1-2)式中: M ——转矩,N ·m; n ——泵转速,r.p.m 。

(2)有效功率N e (单位时间内离心泵所做的有用功)1000gHQ N e ρ= kW(1-3)式中 :Q ——流量,s m /3。

3.效率η%100⨯=NN e η(1-4)四、实验步骤1.关闭热流体进出口阀门,打开换热器管程的进出口阀门;2.打开自来水阀门灌泵,保证离心泵中充满水,开排气阀放净空气;3.启动水泵(11-9),向右转动“11-6”水泵运行选择开关为直接启动运转方式; 4. 启动组态王程序,进入“实验一”画面后,清空数据库;5. 调节冷水泵出口流量调节阀,改变流量Q 1,使冷水流量从0.5到2.5L/s,每间隔0.4L/s 单击“记录”按钮,记录一次数据。

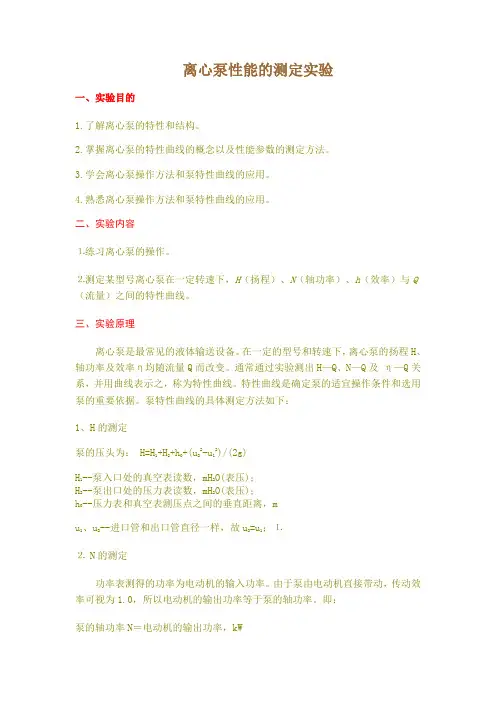

离心泵性能的测定实验一、实验目的1.了解离心泵的特性和结构。

2.掌握离心泵的特性曲线的概念以及性能参数的测定方法。

3.学会离心泵操作方法和泵特性曲线的应用。

4.熟悉离心泵操作方法和泵特性曲线的应用。

二、实验内容⒈练习离心泵的操作。

⒉测定某型号离心泵在一定转速下,H(扬程)、N(轴功率)、h(效率)与Q (流量)之间的特性曲线。

三、实验原理离心泵是最常见的液体输送设备。

在一定的型号和转速下,离心泵的扬程H、轴功率及效率η均随流量Q而改变。

通常通过实验测出H—Q、N—Q及η—Q关系,并用曲线表示之,称为特性曲线。

特性曲线是确定泵的适宜操作条件和选用泵的重要依据。

泵特性曲线的具体测定方法如下:1、H的测定泵的压头为: H=H1+H2+h0+(u22-u12)/(2g)H1--泵入口处的真空表读数,mH2O(表压);H2--泵出口处的压力表读数,mH2O(表压);h0--压力表和真空表测压点之间的垂直距离,mu1、u2--进口管和出口管直径一样,故u2=u1;⒈⒉ N的测定功率表测得的功率为电动机的输入功率。

由于泵由电动机直接带动,传动效率可视为1.0,所以电动机的输出功率等于泵的轴功率。

即:泵的轴功率N=电动机的输出功率,kW电动机的输出功率=电动机的输入功率×电动机的效率。

泵的轴功率=功率表的读数×电动机效率,kw。

⒊η的测定1)电机的轴功率采用功率表N电2)泵的流量由涡轮流量计测定流量计系数南面268.82、北面322.76(或用容积法测定)3)泵的功率按下式计算:N=QHρ/102N-泵的轴功率,KW;Q-实际压头,m3/s;H-实际压头,m;ρ-输送液密度,kg/m3;离心泵的总效率:η=N/N电四、实验任务:1.作H-Q关系曲线;2.作N-Q关系曲线;3.作η-Q关系曲线;实验时可将三条曲线关系图作在同一张图上,以利于对比得出流量Q与三者之间的关系。

注意:绘制特性曲线时,应画出曲线的变化趋势,而不应该苛求于某一点。

少年易学老难成.讨允阴不可轻• 0度文卑离心泵性能测试与控制综合实验一. 实验装宜简介 (1)二、离心泵恒转速性能测定实验 (3)三、离心泵恒流量控制实验 (6)四. 离心泵恒压力控制实验 (10)压力删3昔过程设备与控制基本实验综合实验台示意图少年易学老难成• 一寸光阱不可轻•百度文库图中:li-i —转速显示:11-2 ----- 主水泵流量显示Q :11-3一一流量自动/手动控制按钮,弹起时为手动,按下后为自动: 11-4——主水泵出口压力显示P2:11-5一一压力自动/手动控制按钮,弹起时为手动,按下后为自动:11-6——主水泵运行选择开关,向左为变频调速运转方式,向右为直接运转方式,中 间为空档; 11-7——压力调节旋钮(调节主水泵的转速); 11 -8—一流量调节旋钮(调肖电动调肖阀的开度): 11-9——主水泵开按钮: 11-10——主水泵关按钮; 11-11一一副水泵关按钮: 11-12——副水泵开按钮;11-13——总控制开关,顺时针转为开,逆时针转为关。

实验一离心泵性能测定实验一'实验目的11一3 11一4//-/少年易学老难成,一寸光阴不可轻-百度文卑1.测左离心泵在恒定转速下的性能,绘制岀该泵在恒立转速下的扬程一流量(H-Q)曲线: 轴功率一流疑(N-Q)曲线和泵效率一流量(H-Q)曲线:2.熟悉离心泵的操作方法,了解压力、流量、转速和转矩的原理以及实验台的使用方法,进一步巩固离心泵的有关知识。

二、实验装置过程设备与控制基本实验综合实验台三、基本原理1.扬程H的测定根据柏努利方程,泵的扬程H可由下式il•算:(1-1) PS2g式中:H——泵的扬程,m水柱:p h ---- 真空表读数(为负值),Pa:p e—压力表读数,Pa:u h——真空表测量点接头处管内水流速度,根据流量和接头处管内径确迫,m/s:u c——压力表测量点接头处管内水流速度,根据流量和接头处管内径确左,m/s:&——压力表与真空表测量点之间的垂直距离,m:p----- 水的密度,。

离心泵性能测定与管路性能测定实验一、实验目的1.了解离心泵的操作及有关仪表的使用方法。

2.测定离心泵在固定转速下的操作特性, 作出特性曲线;3、测定管路性能, 作出高阻和低阻管路性能曲线。

二、实验原理提示1、 离心泵性能曲线:2、 离心泵的特性曲线取决于泵的结构、尺寸和转速。

对于一定的离心泵, 在一定的转速下, 泵的扬程H 与流量q 之间存在一定的关系。

此外, 离心泵的轴功率和效率亦随泵的流量而改变。

因此H -q,P -q 和η-q 三条关系曲线反应了离心泵的特性, 称为离心泵的特性曲线。

由于离心泵内部作用的复杂性, 其特性曲线必须用实验方法的测定。

流量q 测定: (经典体积法)]/[312s m S t h h q ⋅-=h2, h1—计量前后计量槽液面高m2;t —计量时间s ;S —计量槽横截面积, 0.1718m2。

2.扬程H 的计算:如右图在1-1 和2-2截面列BNL 方程:212222211122-∑+++=+++f h gu g p z H g u g p z ρρ 整理得:212122122-∑+-+-+∆=f h gu u g p g p z H ρρ 上式中, 知:00''21=≈≈+=∑-f f f f f h H h h h h 内,因此泵内局部阻力已包含在短,其阻力直管阻力由于直管段很 得化简式:表头读数P ’和实际压力P 之间的关系:引压管内充满水, 根据静力学方程知:z h gp g p h g p g p ∆++=+=ρρρρ'11'22 将此关系代入上化简式中得:即 :][106'1'2液柱m g P P H ⨯⋅-=ρP 2’、 P 1’——压力表和真空表表头读数 [MPa]ρ——流体(水)在操作温度下的密度[Kg/m 3]3.电功率P 电:电功率P 电: 电机输入的电功率。

本实验由功率表可直接测出。

轴功率P 轴: 泵轴的功率, 也是泵的输入功率;有效功率P 有:泵对流体所作的有效功, 也是泵的输出功率;三者关系为:有轴电PP P 电有总轴有泵电轴传电P P P P P P ===⋅ηηηη4.泵的总效率:%1001000⨯⨯⋅⋅⋅==电电有总电功率泵有效功率P g H q P P ρη 5.转速效核: 应将以上所测参数校正为额定转速2900rpm 下的数据来作特性曲线图。

离心泵轴流泵样机试验大纲离心泵和轴流泵是常见的泵类,广泛应用于工业领域。

为了评估这两种泵的性能和效果,进行样机试验是必不可少的。

以下是一个离心泵和轴流泵样机试验的大纲。

1.引言a.概述离心泵和轴流泵的基本原理和工作方式。

b.说明进行样机试验的目的和重要性。

2.试验目标a.确定离心泵和轴流泵的性能参数,如流量、扬程、效率等。

b.确定离心泵和轴流泵的工作范围和适用条件。

c.比较离心泵和轴流泵的性能差异和适用领域。

3.试验设备和仪器a.离心泵试验台和轴流泵试验台。

b.流量计、压力计、功率计、速度计等试验仪器。

4.试验准备a.安装离心泵和轴流泵,并确保其正常运行。

b.设置试验参数,包括流量、扬程、转速等。

c.校准试验仪器,确保其准确度和可靠性。

5.试验步骤a.设置离心泵和轴流泵的运行参数,如转速、流量等。

b.测量离心泵和轴流泵的流量、扬程、压力等性能参数。

c.记录离心泵和轴流泵的工作曲线和效率曲线。

d.重复试验步骤,以获取可靠的数据和结果。

6.数据分析a.比较离心泵和轴流泵的流量、扬程、效率等性能参数。

b.分析离心泵和轴流泵的工作范围和适用条件。

c.探讨离心泵和轴流泵在不同应用领域的优势和劣势。

7.结论和建议a.总结离心泵和轴流泵的样机试验结果。

b.根据试验结果给出离心泵和轴流泵的优化建议。

c.探讨离心泵和轴流泵在不同工程项目中的应用前景和发展方向。

a.引用相关文献和资料,支持试验结果和结论。

b.列出所使用的仪器和设备的说明书和性能参数。

样机试验是评估离心泵和轴流泵的关键方法之一,可以获得准确可靠的性能数据和参数。

以上大纲提供了一个完整的离心泵和轴流泵样机试验的框架,可根据具体情况进行调整和补充。

在进行样机试验之前,确保试验设备和仪器的选用和设置是至关重要的,以保证试验的准确性和可靠性。

同时,对试验结果的分析和数据处理也是必不可少的,可以为离心泵和轴流泵的性能评估和优化提供科学依据。

实验三 离心泵特性曲线的测定一、实验目的和内容目的:(1)熟悉离心泵操作,了解离心泵结构和特性;(2)掌握离心泵特性曲线的测定方法。

内容:测定离心泵在特定转速下的特性曲线。

二、基本原理泵是输送液体的机械。

在选用泵时,一般总是根据生产要求的扬程和流量,参照泵的特性来决定的。

对于一定类型的泵来说,泵的特性主要指在一定转速下泵的流量、扬程、功率和效率等。

离心泵的特性曲线有三条,H ~q v ,P ~q v ,η ~q v ① H 的测定:在泵的吸入口和压出口之间列柏努利方程()出入入出入出入出出入入出出入入入--+-+-+-=+++=+++f f H gu u g P P Z Z H H g u g P Z H g u g P Z 2222222ρρρ上式中出入-f H 是泵的吸入口和压出口之间管路内的流体流动阻力,与柏努力方程中其它项比较,出入-f H 值很小,故可忽略。

于是上式变为:()gu u gP P Z Z H 222入出入出入出-+-+-=ρ 将测得的()入出Z Z -和入出P P -的值以及计算所得的出入u u ,代入上式即可求得H 的值。

②P 的测定:功率表测得的功率为电动机的输入功率。

由于泵由电动机直接带动,传动效率可视为1,所以电动机的输出功率等于泵的轴功率。

即:泵的轴功率N=电动机的输出功率,kw电动机的输出功率=电动机的输入功率×电动机的效率。

泵的轴功率=功率表的读数×电动机效率,kw 。

③η的测定kwHqv g Hqv Pe PPe 1021000ρρη===式中:η—泵的效率; P —泵的轴功率,kw Pe —泵的有效功率kw H —泵的有效功率,kwqv —泵的流量,m 3/sρ—水的密度,kg/m 3三、实验装置实验装置图1-离心泵;2-底阀;3-进水阀;4-入口真空压力传感器;5-入口真空表;6-灌泵漏斗;7-出口压力表8-出口压力传感器;9-流量调节阀10-涡轮流量计11-温度传感器12-放水阀1、实验流程:水泵1将水槽内的水输送到实验系统,用流量调节阀9调节流量,流体经涡轮流量计10计量后,流回储水槽。

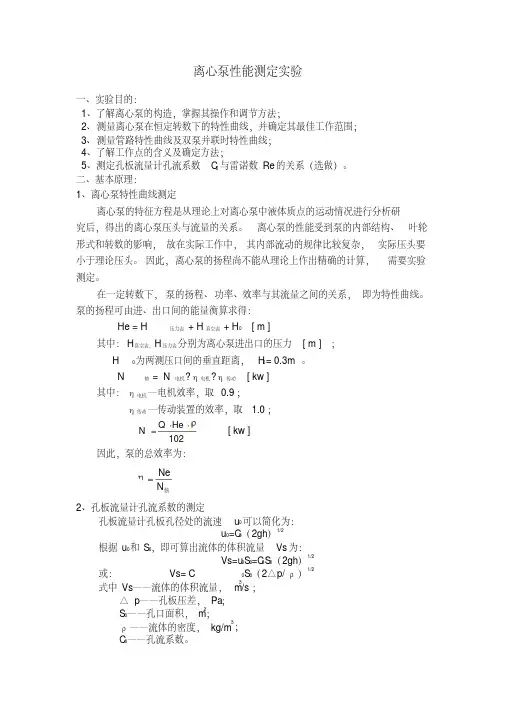

离心泵性能测定实验一、实验目的:1、了解离心泵的构造,掌握其操作和调节方法;2、测量离心泵在恒定转数下的特性曲线,并确定其最佳工作范围;3、测量管路特性曲线及双泵并联时特性曲线;4、了解工作点的含义及确定方法;5、测定孔板流量计孔流系数C 0与雷诺数Re 的关系(选做)。

二、基本原理:1、离心泵特性曲线测定离心泵的特征方程是从理论上对离心泵中液体质点的运动情况进行分析研究后,得出的离心泵压头与流量的关系。

离心泵的性能受到泵的内部结构、叶轮形式和转数的影响,故在实际工作中,其内部流动的规律比较复杂,实际压头要小于理论压头。

因此,离心泵的扬程尚不能从理论上作出精确的计算,需要实验测定。

在一定转数下,泵的扬程、功率、效率与其流量之间的关系,即为特性曲线。

泵的扬程可由进、出口间的能量衡算求得:He = H压力表+ H 真空表+ H 0 [ m ] 其中:H 真空表,H 压力表分别为离心泵进出口的压力 [ m ]; H0为两测压口间的垂直距离,H 0= 0.3m 。

N 轴= N 电机?η电机?η传动 [ kw ]其中:η电机—电机效率,取0.9;η传动—传动装置的效率,取 1.0;102HeQ N [ kw ]因此,泵的总效率为:轴N Ne2、孔板流量计孔流系数的测定孔板流量计孔板孔径处的流速u 0可以简化为:u 0=C 0(2gh )1/2根据u 0和S 0,即可算出流体的体积流量Vs 为:Vs=u 0S 0=C0S 0(2gh )1/2或: Vs= C0S 0(2△p/ρ)1/2式中Vs ——流体的体积流量,m 3/s ;△p ——孔板压差,Pa ;S 0——孔口面积,m 2;ρ——流体的密度,kg/m 3;C 0——孔流系数。

孔流系数的大小由孔板锐孔的形状、测压口的位置、孔径与管径比和雷诺数共同决定,具体数值由实验确定。

当d0/d1一定,雷诺数Re超过某个数值后,C0就接近于定值。

通常工业上定型的孔板流量计都在C0为常数的流动条件下使用。

离心泵性能测定及孔板流量计标定实验讲义一、实验目的1. 了解离心泵的基本结构和工作原理;2. 掌握离心泵性能测定方法;3. 掌握孔板流量计的原理和标定方法。

二、实验原理离心泵主要由转子、泵壳、进口、出口和轴承等组成。

其工作原理是依靠离心力将水或其他流体从叶轮的中心推到离心力作用下的泵壳中,随后再由管道输送到需要的地方。

离心泵是一种以叶轮旋转为动力的泵,其泵头和流量随着叶轮的旋转速度和叶轮进口的径向位置的变化而变化,故常被称为“非定常流泵”。

(1)静(静动)压Head-Flow特性曲线测试法:在不同流量下,测取泵的高度差(头)和流量,绘制出Head-Flow特性曲线。

(2)张贴法测试法:在不同流量下,张贴在管壁上长度为X的透明贴膜,测算透明贴膜上的圆周长度L(实际长度)和X,即可求出实际流量。

计算出不同流量下的实际压力和实际流量的比值,作为性能曲线上的一个点。

由此可以得到一个完整的Head-Flow曲线。

孔板流量计主要由孔板和压力差变送器组成。

孔板与被测管道之间的压差可以通过差压变送器测量出来,从而计算出流量。

标定孔板的方法有多种,其中比较常用的是国标GB/T2624-2006、JJG953-2007和ISO5167-3。

其中,GB/T2624-2006标准中规定的孔板流量计标定实验包括弹性探头式孔板、标准矩形孔板、扇形孔板、圆边孔板和球形孔板。

三、实验设备和材料1. 离心泵2. 静(静动)压Head-Flow特性曲线测试装置3. 张贴法测试装置4. 孔板流量计、压力差变送器6. 电动螺丝刀7. 工具箱、电缆连接器、手电筒8. 真空泵、气泵、水泵、万能表四、实验步骤(1)组装实验装置,将离心泵的进出水管接好。

(2)开启真空泵,制造适当真空度。

用气泵将水泵内的水排出后,关闭气泵。

(3)开启电动螺丝刀,调整离心泵的转速,测取不同流量下的压力和流量,记录在表格中。

(4)根据实验数据绘制Head-Flow特性曲线。

实验四离心泵综合性能测定试验一、离心泵性能测定的目的(1)对新安装的泵进行性能测定,是为了了解新泵在现场的使用性能与出厂所标注的性能是否符合,如差距较大,找出原因并加以改进。

(2)对运转一段时间的泵或对刚检修(三保或大修)完的泵进行性能测定,是为了了解泵的运行工况,确定检修周期检查检修质量是否达到标准要求。

(3)型式试验和出厂试验型式试验是测试泵制造后与设计要求相差如何,通过试验确定泵出厂的性能曲线,供用户参考。

这个测定试验是全项目的,包括排量、扬程、轴功率、吸入扬程、转速、电动机空载等。

出厂实验测定数据比较少,一般测3~5个点,即泵的最佳工况点及两侧的1~2个工况点,以检验一下制造和装配质量,出厂检验得到的性能参数与标准曲线相比较,允许偏差如下:①在规定下的扬程,其扬程下差不超过5%;②轴功率上差不超过10%,并且不得超过配套功率的额定数值;③最高效率值不得低于2.5%,边界点的效率下降值不得超过4%。

二、离心泵性能测定的方法目前,在油田生产中常用的有两种测定离心泵性能的方法:一种是常规法测定泵性能,就是用的最广泛的流量法;另一种是用泵进出口液体温差来测定泵的性能,称为温差法。

温差法仅用于注水泵的性能测定,此法简单易行、速度快。

— 1 —1.离心泵性能的常规测定通过调节离心泵出口阀门,改变离心泵流量的方法,来测定离心泵的性能,因此称为流量法,一般测定5~7点,即最佳工况点和两侧4~6个工况点的流量、扬程、电流、电压。

(1)流量(Q),可通过流量计直读或大罐检尺测得,单位为㎡/h 或L/s。

(2)扬程(H),可采用0.4级精度以上的压力表直接读值,折算成m或用kg/cm³或MPa表示。

(3)电流(I)、电压(U)可直接由标准电流表和电压表读出,单位为A和V。

(4)利用公式计算出该泵的轴功率、有效功率和效率。

此方法是不经济的,因为大部分能量消耗在阀门上了,但由于方法简便,故在离心泵操作中经常采用。

实验三离心泵性能测定实验一、目的要求1.熟悉离心泵的构造和操作。

2.测定离心泵在一定转速下的特性曲线。

二、实验仪器、设备、工具和材料1.循环水池(1770×1380×1030mm)1个。

2.不锈钢计量槽(790×400×800mm)1个。

3.IS-50-32-125A离心泵1台,进口管为Φ57×3.0mm,出口管为Φ38×4.0mm。

4.涡轮流量计,涡轮流量变送器LW-401只,MDD流量积算仪1台。

5.16S1-W3三相有功功率表1台,用来测量交流三相电机的有功功率,仪表的精确度为1.0级,额定电流为5A,额定电压为380V。

6.玻璃温度计1支(0~50℃)。

7.秒表1块。

离心泵特性曲线测定实验装置的流程,如图3-1所示。

1-水池2-底阀3-离心泵4-出口调节阀5-涡轮流量计6-计量槽7-阀8-进水管9-灌泵口10-真空表11-压力表12-液位计图3-1离心泵特性曲线测定实验装置流程图三、实验原理和设计要求离心泵的主要性能参数有流量q v、压头H、效率η和轴功率N,通过实验测出在一定的转速下H-q v、N-q v及η-q v之间的关系,并以曲线表示,该曲线称为离心泵的特性曲线。

特性曲线是确定泵的适宜操作条件和选用离心泵的重要依据。

1.流量q v的测定在一定转速下,用出口阀调节离心泵的流量q v,用涡轮流量计计量离心泵的流量q v,其单位为m3/s。

2.压头H的测定离心泵的压头是指泵对单位重量的流体所提供的有效能量,其单位为m。

在进口真空表和出口压力表两侧压点截面之间,列出机械能衡算式:12212212式---++-=g c c h g p g p H ρρ式中:p 1:泵进口处真空表读数;p 2:泵出口处压力表读数;h :压力表和真空表两测压截面间的垂直距离,本实验装置=0.13m ;c 1:吸入管内水的流速,m/s ;c 2:压出管内水的流速,m/s ;g :重力加速度,m/s 2。

包容名人名言导读:1、眼界要阔,遍历名山大川;度量要宏,熟读五经诸史。

——金缨2、人之心胸,多欲则窄,寡欲则宽。

——金缨《格言联壁》3、气馁者自画,量狭者易盈。

——朱之瑜《朱舜水集·恭敏》4、度尽劫波兄弟在,相逢一笑泯恩仇。

——鲁迅5、宽恕一个敌人要比宽恕一个朋友容易。

——布菜克《耶鲁撒冷》6、人的心只有拳头那麽大,可是一个好人的心是容得下全世界的。

——罗大里7、世界上最宽阔的东西是海洋,比海洋更宽阔的是天空,比天空更宽阔的是人的胸怀。

——雨果8、人类需要宽容,而懒惰、无知、自私就不会有宽容!个人的不宽容,不会制造监狱,也没有刽子手;而官方的不宽容,一旦发起脾气,便可以置无辜人于死地,也从不做任何反悔补救的事。

——佚名9、有忍,其乃有济;有容,德乃大。

——《尚书·周书·君陈》10、能下人,故其心虚;其心虚,故所广取;所广取,故其人愈高。

——李贽《焚书·高言说》11、对待别人的宽容,我们应该知道自惭;我们宽容地对待别人,应该知道自律。

——佚名12、有时宽容引起的道德震动比惩罚更强烈。

——原苏联·苏霍姆林斯基13、自出洞来无敌手,得饶人处且饶人。

——善棋道人《绝句》14、恶人胆大,小人气大,君子量大。

——中国谚语15、能容小人,方成君子。

——冯梦龙增广智囊补16、待人要丰,自奉要薄;责己要厚,责人要薄。

——佚名17、以温柔、宽厚之心待人,让彼此都能开朗愉快地生活,或许才是最重要的事吧。

——日松下幸之助18、水至清则无鱼,人至察则无徒。

——孔子19、君子量不极,胸吞百川流。

——佚名20、有容乃大,无欲则刚。

——古今楹联类篡21、每一种恩惠都有一枚倒钩,它将钩住吞食那份恩惠的嘴巴,施恩者想把他拖到哪里就得到那里。

——堂恩22、以责人之心责己,以恕已之心恕人。

——佚名23、气馁者自画,量狭者易盈。

——朱之瑜24、宽容就像天上的细雨滋润着大地。

它赐福于宽容的人,也赐福于被宽容的人。

1.检验类型和检验项目

试验项目

检验类型

备注型式检验出厂检验

主要零部件原材料理化性能试验√√主要受压零部件水压强度试验√√

主要零部件的结构尺寸、外观及加

工精度检查

√√转子平衡试验√√运转试验√√额定工况点性能试验√全性能试验√

汽蚀试验√

自吸性能试验√仅适用于对自吸性能有要求的泵

振动试验√

固定倾斜试验√仅适用于对自吸性能有要求的泵

试验后拆检√

型式检验是对产品进行全面考核所进行各项检验的总称。

有下列情况之一时应进行型式检验:

a.首制泵;

b.转厂生产的试制定型鉴定;

c.正常生产时,产品有重大修改可能影响产品性能时;

d.产品长期停产后,恢复生产时;

e.出厂检验与上次型式试验结果有较大差异时;

f.国家质量监督机构提出进行型式检验的要求时。

除按上述要求进行型式检验的泵以外,其它的泵应进行出厂检验。

2.试验要求

测量仪表

试验用测量仪表应具有计量检定证书并在有效期内,且试验仪表的精度应不低于下表要求:

测定量测量仪表精度

流量±

扬程±

功率±

温度±

转速±

试验介质

试验介质一般为清洁淡水。

试验装置

试验装置应满足:

(1)试验介质的容量应足够保证试验时具有静止液面;

(2)被试泵进出口回路上采用平直管段;

(3)该平直管段的长度应不小于:

进口管路不小于12D,

出口管路不小于4D,

D——泵出口直径;

(4)不得在此平直管段内安装压力调节阀。

试验参数的测定

流量的测定

泵的流量可以用涡轮流量计、管式流量计、电磁流量计、重量法和容积法测定。

压力的测定

(1)泵的压力是指换算到泵基准面上的进、出口压力,全压力等于进出口压力之差。

对卧式泵基准面为包括转轴中心线在内的水平面;对立式泵基准面为包括吸入口中心线在内的水平面;

(2)压力的测定可以采用液柱压力计,弹簧压力计,活塞压力计及其它型式的压力计;(3)泵进出口取压孔的位置应设成在距进、出口法兰2D的平直管段上。

转速的测量

转速可直接用数字式的光电转速表测量。

轴功率的测量

轴功率的测量有两种方法:

(1)使用测功计测量出泵轴扭转力矩,然后乘以转速得出;

(2)使用电工仪表测量出驱动电机的输入功率,然后乘以电机效率得出。

3. 试验方法

主要零部件原材料理化性能试验

泵体、泵盖、叶轮、泵轴等重要部件均需要进行原材料理化性能试验。

主要受压零部件水压强度试验

主要受压零部件包括泵体、泵盖等,水压试验应在装配前进行: a.水压试验压力规定为设计压力的倍。

b. 试验时试件表面应清洁并无任何涂层,试验时间不少于5分钟,试件表面应无渗漏及“冒汗”现象

主要零部件的结构尺寸、外观及加工精度检查

按照CCS 批准图纸及相关标准GB 5656-1994检查主要机加工部件的结构尺寸、外观及加工精度,对超差零件应判废处理:

转子平衡试验(仅适用于离心泵、旋涡泵、轴流泵及混流泵等) 静平衡

离心泵和旋涡泵的叶轮必须进行静平衡试验,且静平衡精度不低于级,允许静不平衡力矩按式(1)计算:

G e M •≤ ……………………………………………(1) 式中:e ——允许偏心距,m ,可在图2中按照额定转速和级查找; G ——叶轮重力,N 。

动平衡

在下列任一条件下运转的泵应做动平衡试验。

a.转速n>1800rpm 流量Q>55m 3/h ,叶轮直径D2>150mm 的泵;

b. 转速n>1800rpm 的两级或多级泵。

动平衡的允许不平衡力矩按式(2)计算:

G e M •≤

2

1

……………………………………………(2) 式中:e ——允许偏心距,m ,可在图2中按照额定转速和级查找;

G——叶轮重力,N。

运转试验

运转试验的主要目的是检查泵和泵机组的装配质量,试验时应注意泵轴承部位和轴封处的温度及温升是否在规定范围之内,轴封处的泄漏量是否符合规定要求,以及有无异常震动、噪声等。

对轴承温度及机械密封的泄漏量要求如下:

(1)轴承体表面温度最大不得超过75℃,且在运转过程中温升不超过35℃。

(2)机械密封的泄漏量不应超过10mL/h,填料密封不超过6mL/min。

运转试验时,泵应在规定转速下逐渐升压到规定压力下运转,在规定压力点试验时间应满足下表要求:

规定工况下轴功率(kW)运转时间(min)

< 50 > 30

50 ~ 100 > 60

100 ~ 400 > 90

> 400 > 120

运转试验中,如出现异常振动、噪声或轴承温度过高等情况,应立即停止试验;在确认故障原因并消除后方可继续试验。

额定工况点性能试验

额定工况点性能试验是指泵在额定转速和额定流量下测量扬程和输入功率的值。

全性能试验

全性能试验是为了测定泵在额定转速流量、扬程、轴功率与效率之间的关系。

全性能试验应在运转试验合格后进行。

试验转速应尽可能接近规定值,但允许有一定的偏差,实际试验转速可在规定转速的 范围内;

%

5

试验工况点(测量点)的选取

一般应从零流量点(出口压力调节阀全关)开始至额定流量的120%的范围内,选取至少7个流量点作为测量点,且测量点应均匀分布在整个性能曲线上,所选取的测量点应均匀分布在整个性能曲线上。

试验数据分析

应将所测数据与预期的性能曲线进行比较,在允许工作范围内,实测数据应与性能

曲线基本吻合,且在额定流量工况点的允差应在下述要求范围内

(1)扬程允差应不超过%10±; (2)轴功率允许误差应不超过

规定轴功率范围(kW )

轴功率允差(%)

5≤ +25 10~5> +20 50~10>

+15 50>

+10

连续运转试验

连续运转试验应在其它试验项目完毕后进行,运转时间应不小于200h ,且试验期间不允许故障停车,不得更换任何零部件,试验时应观察泵运行情况,每4小时记录参数一次。

振动试验

振动试验可在运转试验或全性能试验中额定工况时穿插进行。

振动测试点可按如下方法选择:

(1)可选择泵输入轴承端外壳及出口端法兰为主测点; (2)选择泵基座或泵壳为辅测点;

(3)每个测点应测量X 、Y 、Z 三个方向的振动烈度V rms (单位为mm/s )值 所测得的振动烈度V rms 最大值为:立式泵,<;卧式泵,<。

固定倾斜试验

试验在规定点进行,历时不得少于60min ; 试验的倾斜角度为:

(1)卧式泵,泵轴线与水平面成20°角,对拟用作应急消防泵的倾角为25°; (2)立式泵,泵轴线与水平面成70°角,对拟用作应急消防泵的倾角为65°。

试验后拆检

对每一台进行了型式试验后的泵均应进行拆检,以检查泵各运转部件的磨损情况,零部件表面不应有明显的咬合或过度磨损的迹象,测量各零部件的结构尺寸及配合间隙仍应处于要求范围之内。