排列图在应用中常见的问题

- 格式:doc

- 大小:361.50 KB

- 文档页数:8

排列图法在工程质量管理中的计算机应用摘要:在工程质量管理过程中,应用排列图法可以找出影响工程质量的主要原因;本文针对常用的排列图法本身存在的不足,进行了相应的改进,并着重举例介绍排列图法在工程质量管理中的计算机应用。

关键词:排列图法;工程质量;质量管理;计算机应用。

abstract:in the project quality management process, the application of pareto diagram method can find out the main reason of influence the engineering quality; aiming at the commonly used pareto diagram method itself deficiency, the corresponding improvement, and an example is introduced the pareto diagram method in construction engineering quality management of computer application.key words:pareto diagram method; engineering quality; quality management; computer application.中图分类号:f253.3 文献标识码:a 文章编号:1 引言近来频繁出现的楼倒、路陷、桥坍等重大质量安全事故,暴露出建设工程领域在工程质量管理中的许多不足,而寻找和总结影响工程质量的主要原因,成为加强工程质量管理的关键途径。

在工程质量管理过程中,利用排列图法可以准确而又快捷的找出影响工程质量的主要因素,以达到用最少的努力获得最佳改进效果的目的;本文以某工地高层住宅主体标准层梁、板模板安装质量为例,详细介绍了排列图法在工程质量管理中的计算机应用。

掌握QC手法之排列图运用技巧:从数据收集到解决问题一、QC排列图简介QC排列图(Quality Control Pareto Chart)是一种常用的质量管理工具,可以帮助企业梳理质量问题的重要性,找出问题症结,并针对性地制定改进措施,以提高产品和服务的质量。

QC排列图适用于各种行业及领域,如制造业、服务业、医疗保健等。

通过使用QC排列图,企业可以迅速识别工作流程中的问题,及时储存、分析和使用它们。

QC排列图的主要作用是将问题分解成更小的组件,并确定最引发问题的原因。

QC排列图可以将问题按照发生频率和重要程度排序,并将问题进行分组,帮助管理者找到目标问题,进而采取有效措施来解决问题。

QC排列图的制作可以通过几个简单的步骤来完成,具有易于学习的优点,可以使管理者迅速了解问题的整体情况。

与其他质量管理工具相比,QC排列图应用范围比较广,灵活性较强,制作简单易于掌握,可以帮助管理者快速找到问题,尤其擅长对多维数据的分析。

同时,由于QC排列图可以将问题归并成最重要和最需要注意的问题,因此该工具的作用相对于其他工具更加直接。

二、数据采集和整理在制作QC排列图之前,需要进行数据采集和整理。

数据采集和整理是QC排列图制作的重要环节,准确的数据可以为制作QC排列图奠定基础。

1. 数据收集方式和工具的选择数据采集最常见的方式是通过问卷调查、访谈等方式收集。

除此之外,也可以通过计算机系统或者机器采集收集数据,通过数据挖掘技术进行数据提取、筛选。

数据收集工具的选择可以根据采集的数据种类和目的而定。

常见的数据收集工具有问卷、调查表、电子表格等,其目的是收集数据,并将数据转换为数字形式,便于在软件中进行分析和整理。

2. 数据预处理和清洗在进行数据采集后,需要对数据进行预处理和清洗。

数据预处理是为了整理数据,使其更加有序,便于后面使用。

数据清洗是为了将数据清除错误、重复和无效数据。

数据预处理和清洗包括以下内容:-数据转换:将数据转化为数字,使其能够在计算机软件中进行计算。

排列图的分类

关键词:排列图,排列图分类

导语:排列图是用来确定“关键的少数”的方法,根据用途,排列图可分为分析现象用排列图和分析原因用排列图。

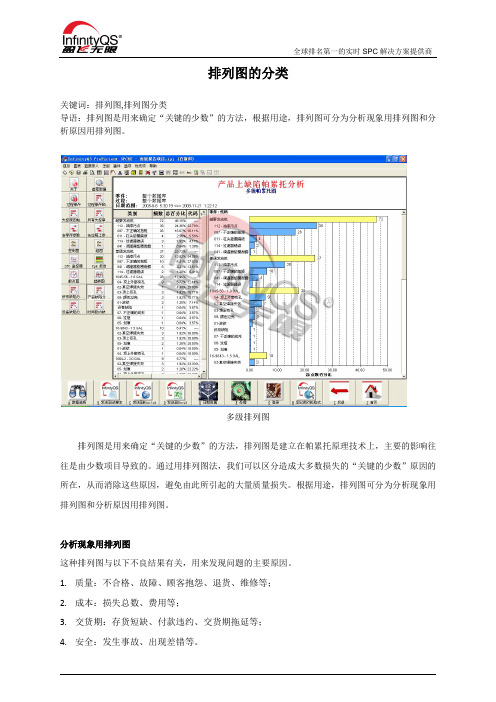

多级排列图

排列图是用来确定“关键的少数”的方法,排列图是建立在帕累托原理技术上,主要的影响往往是由少数项目导致的。

通过用排列图法,我们可以区分造成大多数损失的“关键的少数”原因的所在,从而消除这些原因,避免由此所引起的大量质量损失。

根据用途,排列图可分为分析现象用排列图和分析原因用排列图。

分析现象用排列图

这种排列图与以下不良结果有关,用来发现问题的主要原因。

1.质量:不合格、故障、顾客抱怨、退货、维修等;

2.成本:损失总数、费用等;

3.交货期:存货短缺、付款违约、交货期拖延等;

4.安全:发生事故、出现差错等。

分析原因用排列图

这种排列图与过程因素有关,用来发现问题的主要原因。

1.操作者:班次、组别、年龄、经验、熟练情况以及个人本身因素;

2.机器:机器、设备、工具、模具、仪器;

3.原材料:制造商、工厂、批次、种类;

4.作业方法:作业环境、工序先后、作业安排、作业方法。

如何希望问题能简单解决,那么就必须掌握正确的方法。

因此,我们在使用排列图时,要注意排列图的目的在于有效解决问题,基本点就是要求我们只要抓住“关键的少数”就可以了。

如果某项问题相对来说不是“关键的”,我们希望采取简单的措施就能解决。

由于引起质量问题的因素会很多,分析主要原因经常使用排列图。

根据想象制作出排列图,确定了要解决的问题之后,必然就明确了主要原因所在,这就是“关键的少数”。

排列图在应用中常见的问题排列图在应用中常见的问题在质量管理活动中,排列图是应用最为a广泛的一种简易统计方法,但正因为简单,人们反而极易忽视它,而在应用中经常出现问题。

1.错误地理解排列图和因果图的不同任务有些人由于对排列图和因果图朱同任务错误理解,竟然在质量改进活动的开始阶段,先画因果图,再画排列图,这种程序显然是不正确的。

要取得质量改进的效果,必须首先找出主要质量问题,这正是排列图的任务。

然后才能针对产生这个主要质量问题进行因果分析,找出真正的原因,而这正是因果图的任务,颠倒过来搞,将不能为质量改进活动提供正确的方向。

2.收集数据的时间范围选择不当为画排列图要需要收集多长时间内的数据,并无严格规定。

但时间范围过短,不能使各种质量问题或现象充分暴露,故无法取得足够多的数据,而时间范围过长,则工序状态将发生变化,就会使不同质的数据混杂在一起,失去统计意义。

所以,必须从生产实际出发,结合专业技术,综合考虑上述两点,才能确定恰当的时间范围。

3.确定项目的分类方法不当(1) 结果与原因混杂分析质量问题时可用结果或原因两种方法来确定分类项目,按不合格品种类、缺陷类型、故障型式、零件(产品)品种、不合格品发生的场所或工序等确定分类项目,是从结果分类,可用之确定主要的质量问题。

按不同的材料、设备、操作者、工艺方法或环境等来确定分类项目,则是按原因分类、可用之确定影响产品质量的主要因素。

可用之确定影响产品质量的主要因素。

采用哪种分类方法,要根据目的要求,但在同一排列图上不可将原因和结果混杂出现。

否将造成重复统计,使各项目的主次排列顺序发生错误。

(2) 分类项目的粗细程度不当,造成假象将不同质量的现象合并成一个项目或将一个项目不恰当地细分成几个项目,将会使其主次排列顺序错乱,造成假象。

图1所示铸件废品排列图,其主要问题是砂眼,但如将砂眼细分为内部砂眼、外部砂眼和端面砂眼三项,则该三个项目所占废品量必然减少,而失去主要项目的地位。

可重复的排列求幂法相邻问题捆绑法相离问题插空法元素分析法(位置分析法)多排问题单排法定序问题缩倍法(等几率法)标号排位问题(不配对问题)不同元素的分配问题(先分堆再分配)相同元素的分配问题隔板法:多面手问题(分类法---选定标准)走楼梯问题(分类法与插空法相结合)排数问题(注意数字“0”)染色问题“至多”“至少”问题用间接法或分类:十三.几何中的排列组合问题:排列组合常见题型及解题策略排列组合问题是高考的必考题,它联系实际生动有趣,但题型多样,思路灵活,不易掌握,实践证明,掌握题型和解题方法,识别模式,熟练运用,是解决排列组合应用题的有效途径;下面就谈一谈排列组合应用题的解题策略.一.可重复的排列求幂法:重复排列问题要区分两类元素:一类可以重复,另一类不能重复,把不能重复的元素看作“客”,能重复的元素看作“店”,则通过“住店法”可顺利解题,在这类问题使用住店处理的策略中,关键是在正确判断哪个底数,哪个是指数【例1】(1)有4名学生报名参加数学、物理、化学竞赛,每人限报一科,有多少种不同的报名方法?(2)有4名学生参加争夺数学、物理、化学竞赛冠军,有多少种不同的结果?(3)将3封不同的信投入4个不同的邮筒,则有多少种不同投法?【解析】:(1)43(2)34(3)34【例2】把6名实习生分配到7个车间实习共有多少种不同方法?【解析】:完成此事共分6步,第一步;将第一名实习生分配到车间有7种不同方案,第二步:将第二名实习生分配到车间也有7种不同方案,依次类推,由分步计数原理知共有67种不同方案.【例3】 8名同学争夺3项冠军,获得冠军的可能性有( )A 、38 B 、83 C 、38A D 、38C 【解析】:冠军不能重复,但同一个学生可获得多项冠军,把8名学生看作8家“店”,3项冠 军看作3个“客”,他们都可能住进任意一家“店”,每个“客”有8种可能,因此共有38种不同的结果。

所以选A 二.相邻问题捆绑法: 题目中规定相邻的几个元素捆绑成一个组,当作一个大元素参与排列.【例1】,,,,A B C D E 五人并排站成一排,如果,A B 必须相邻且B 在A 的右边,那么不同的排法种数有【解析】:把,A B 视为一人,且B 固定在A 的右边,则本题相当于4人的全排列,4424A =种【例2】(2009四川卷理)3位男生和3位女生共6位同学站成一排,若男生甲不站两端,3位女生中有且只有两位女生相邻,则不同排法的种数是( )A. 360B. 188C. 216D. 96【解析】: 间接法 6位同学站成一排,3位女生中有且只有两位女生相邻的排法有,22223242C A A A =432 种其中男生甲站两端的有1222223232A C A A A =144,符合条件的排法故共有288 三.相离问题插空法 :元素相离(即不相邻)问题,可先把无位置要求的几个元素全排列,再把规定的相离的几个元素插入上述几个元素的空位和两端.【例1】七人并排站成一行,如果甲乙两个必须不相邻,那么不同的排法种数是【解析】:除甲乙外,其余5个排列数为55A 种,再用甲乙去插6个空位有26A 种,不同的排法种数是52563600A A =种【例2】 书架上某层有6本书,新买3本插进去,要保持原有6本书的顺序,有 种不同的插法(具体数字作答)【解析】: 111789A A A =504【例3】 高三(一)班学要安排毕业晚会的4各音乐节目,2个舞蹈节目和1个曲艺节目的演出顺序,要求两个舞蹈节目不连排,则不同排法的种数是【解析】:不同排法的种数为5256A A =3600【例4】 某工程队有6项工程需要单独完成,其中工程乙必须在工程甲完成后才能进行,工程丙必须在工程乙完成后才能进行,有工程丁必须在工程丙完成后立即进行。

因果图、排列图及调查表在实践中的应用“两图一表”指因果图、排列图和调查表,它是解决质量问题的常用统计分析工具,其特点是直观、简单、实用、有效,能够为企业质量改进和质量管理提供依据。

一、因果图

因果图又名鱼刺图,是日本质量管理专家石川馨所创,通常结合头脑风暴法,找到影响结果的各种特性因素,确定因果关系,最终发现问题的根本原因,确保采取的措施正确且成效显著。

二、调查表

调查表是对特定对象收集和记录数据的一种表格形式,它适用于收集数字数据进行定量描述,也适用于收集非数字数据进行定性描述。

2.1如针对公司开发的新产品,编制顾客需求调查表,征求经销商和最终用户对“产品质量、销售价格、交付周期、产品包装、售后服务”等方面的评分及意见,相关部门收集整理后,同时结合排列图和因果图,找出问题的关键因素和根本原因,编制调查项目分析报告,供上级领导参考决策。

2.2热轧钢板表面质量缺陷调查统计表

序号缺陷项目频数(t)频率% 累计频率%

1 网裂100 50.0 50.0

2 气泡50 25.0 75.0

3 麻点23 11.5 86.5

4 瓢曲20 10.0 96.5

5 其它7 3.5 100.0

三、排列图

排列图又称主次因素分析图或帕累托图,是寻找影响工作(产品)质量主要因素的有效工具,其遵循“关键少数,次要多数”的客观规律,通常结合调查表进行应用。

一般对A区关键不合格项采取纠正措施,对B、C区一般不合格项采取预防措施,来持续改进产品质量。

举例:热轧钢板表面质量缺陷排列图:

总之,“两图一表”是基层质量管理者解决现场问题的有效工具,大力推行“两图一表”的应用,对提升管理者的分析能力、管理能力有着十分积极的作用。

排列图法在医院护理差错分析中的应用作者:任素英来源:《健康必读·下半月》2010年第01期【摘要】目的:将排列图法应用于医院护理差错分析。

方法:利用排列图分析我院2003--2007年护理护理差错的发生原因。

结果:应用排列图对护理差错进行分析,发生差错的主要原因是标本采集错误和病情观察不到位,是影响护理质量的关键因素,如果有效地解决这些问题,将大大提高护理质量。

改进后的2008年,护理差错发生率明显减少,与之前对比,有显著意义(P【关键词】排列图;护理质量;差错;控制进行质量控制的基础是数据,“一切用数据说话”是质量控制的原则之一。

为了有效地控制护理质量,将收集的数据变为有用的质量信息,就必须把收集到的数据进行整理,针对不合格的数据进行统计分析,找出主要不良因素,及时发现存在的质量问题,进一步分析影响的原因,以便采取相应的对策与措施,使护理质量始终处于受控状态,使护理质量控制及管理工作的效益和效率不断提高。

排列图法又称主次因素分析图、巴雷特图,是把影响质量的因素进行合理分析,并按影响程度从大到小的次序排列,作出排列图,以直观方法表明影响质量的主要因素的一种方法[1]。

由于护理质量问题的影响因素也服从关键的少数和次要的多数的规律,即影响护理质量问题的因素虽然很多,但是只有个别因素起决定性影响,而绝大多数因素的影响都是可以忽略的。

我院应用排列图对护理差错进行分析,取得很好效果,从而成为护理质量问题分析的一种有效方法。

现将做法和体会介绍如下。

1 资料收集与整理:统计2003-2007年医院共发生护理工作差错28起,统计导致差错的原因和出现频数,并按各因素出现数据大小顺次排列,计算频数、百分比、累计次数、累计百分数(附表)。

2 绘制巴雷特曲线该排列图有左右两个纵坐标,左侧标出差错频数,右侧标出累计百分数,在横坐标上按各类不同差错的件数多少用不同高度的直方形表示,在各直方形中间的上方标出累计百分数标记固点,从原点开始连接各点,便形成一条由左到右逐渐上升的巴雷特曲线(附图)。

排列图法什么是排列图排列图又叫巴雷特图,或主次分析图,它首先是由意大利经济学家巴雷特(Pareto)用于经济分析,后来由美国质量管理专家朱兰(J.M.Juran)将它应用于全面质量管理之中,成为全面质量管理常用的质量分析方法之一。

排列图中有两个纵坐标,一个横坐标,若干个柱状图和一条自左向右逐步上升的折线。

左边的纵坐标为频数,右边的纵坐标为频率或称累积占有率。

一般说来,横坐标为影响产品质量的各种问题或项目,纵坐标表示影响程度,折线为累计曲线。

排列图法的应用实际上是建立在ABC分析法基础之上的,它将现场中作为问题的废品、缺陷、毛病、事故等,按其现象或者原因进行分类,选取数据,根据废品数量和损失金额多少排列顺序,然后用柱形图表示其大小。

因此,排列图法的核心目标是帮助我们找到影响生产质量问题的主要因素。

例如,可以将积累出现的频率百分比累加达到70%的因素成为A类因素,它是影响质量的主要因素。

排列图的绘制步骤排列图能够从任何众多的项目中找出最重要的问题,能清楚地看到问题的大小顺序,能了解该项目在全体中所占的重要程度,具有较强的说服力,被广泛应用于确定改革的主要目标和效果、调查产生缺陷及故障的原因。

因此,企业管理人员必须掌握排列图的绘制,并将其应用到质量过程中去。

一般说来,绘制排列图的步骤如图7-1所示,即:确定调查事项,收集数据,按内容或原因对数据分类,然后进行合计、整理数据,计算累积数,计算累积占有率,作出柱形图,画出累积曲线,填写有关事项。

图7-1 排列图的绘制步骤排列图的应用实例某化工机械厂为从事尿素合成的公司生产尿素合成塔,尿素合成塔在生产过程中需要承受一定的压力,上面共有成千上万个焊缝和焊点。

由于该厂所生产的十五台尿素合成塔均不同程度地出现了焊缝缺陷,由此对返修所需工时的数据统计如表7-1所示。

气孔、夹渣、焊缝成型差、焊道凹陷及其他缺陷,前三个要素累加起来达到了89.4%。

根据这些统计数据绘制出如图7-2所示的排列图:横坐标是所列举问题的分类,纵坐标是各类缺陷百分率的频数。

质量管理工具—排列图法排列图也叫主次因果分析图,又称巴氏图或帕累托图。

是意大利经济学家帕累托发明的。

他是确定影响产品质量的关键因素的一种工具。

排列图反映了“关键的少数和次要的多数”的观点。

1、排列图的特点(1)按问题的大小进行排列,以便找出关键因素。

排列图按原因或状况分类,把数据从大到小排列,成为一种频率分布。

(2)强调分层分析,问题明确有利于确定问题的次序。

(3)强调用数据说话,每一项都有次数和累计百分比,以数据为根据,有说服力,能反应质量问题。

2、绘制排列图的步骤(1)收集一定时期的质量数据;(2)把收集的数据进行分类;(3)整理数据,做排列计算表。

按分类项目统计频数,计算频数和累计频率,并列表示之。

频率很小的项目可以合并为“其他”排在最后。

(见附表)调查项目出现的频数频率表3、绘制排列图排列图一般有两个纵坐标,几个直方形和一条曲线组成。

左边的纵坐标,表示频数;右边的纵坐标,表示累计频率,标度0-100%;横坐标,表示影响质量的各个因素或项目,按各影响因素影响程度的大小,从左至右排列;直方形的高度表示某项影响因素的大小,直方形标明质量问题的名称。

在每个直方形上方右角标出累计值点,连接各点即成由左向右上升的曲线,这条曲线就称为帕累托曲线。

记录必要事项:主要记录图标题、获取数据时间、制图人、制图时间。

4、根据排列图确定各类因素通常把累计百分数分为三类:(1)0-80%为A类因素,也即是主要因素;(2)81%-90%为B类因素,也即是次要因素;(3)91%-100%为C类因素,也即是一般因素。

例图:例图-1。

排列图在应用中常见的问题

在质量管理活动中,排列图是应用最为a广泛的一种简易统计方法,但正因为简单,人们反而极易忽视它,而在应用中经常出现问题。

1.错误地理解排列图和因果图的不同任务

有些人由于对排列图和因果图朱同任务错误理解,竟然在质量改进活动的开始阶段,先画因果图,再画排列图,这种程序显然是不正确的。

要取得质量改进的效果,必须首先找出主要质量问题,这正是排列图的任务。

然后才能针对产生这个主要质量问题进行因果分析,找出真正的原因,而这正是因果图的任务,颠倒过来搞,将不能为质量改进活动提供正确的方向。

2.收集数据的时间范围选择不当

为画排列图要需要收集多长时间内的数据,并无严格规定。

但时间范围过短,不能使各种质量问题或现象充分暴露,故无法取得足够多的数据,而时间范围过长,则工序状态将发生变化,就会使不同质的数据混杂在一起,失去统计意义。

所以,必须从生产实际出发,结合专业技术,综合考虑上述两点,才能确定恰当的时间范围。

3.确定项目的分类方法不当

(1) 结果与原因混杂

分析质量问题时可用结果或原因两种方法来确定分类项目,按不合格品种类、缺陷类型、故障型式、零件(产品)品种、不合格品发生的场所或工序等确定分类项目,是从结果分类,可用之确定主要的质量问题。

按不同的材料、设备、操作者、工艺方法或环境等来确定分类项目,则是按原因分类、可用之确定影响产品质量的主要因素。

可用之确定影响产品质量的主要因素。

采用哪种分类方法,要根据目的要求,但在同一排列图上不可将原因和结果混杂出现。

否将造成重复统计,使各项目的主次排列顺序发生错误。

(2) 分类项目的粗细程度不当,造成假象

将不同质量的现象合并成一个项目或将一个项目不恰当地细分成几个项目,将会使其主次排列顺序错乱,造成假象。

图1所示铸件废品排列图,其主要问题是砂眼,但如将砂眼细分为内部砂眼、外部砂眼和端面砂眼三项,则该三个项目所占废品量必然减少,

而失去主要项目的地位。

反之,如将原占第二、三位的“偏薄”和“偏厚”合并为“厚度不合格”,则把非主要项目变成主要项目,造成假象。

确定分类项目粗细程度的基本原则是:要结合专业技术,把采取同一技术措施即能解决的几个现象归成一个项目。

图1

4.未能充分挖掘排列图所能提供的信息

把现成的统计报表上的数据,不经任何处理就直接画成排列图。

这种排列图仅仅是统计报表的图解,而不能获得新的信息。

其实,利用下述几种方法来绘制和分析排列图,可帮助我们挖掘信息,找出真正的主要问题:

(1) 从不同角度确定分类项目,在“交叉处”找出主要问题

对同一分析对象,可从不同角度确定分类项目,画出几个不同的排列图,并且分别找出它们的主要项目。

将它们综合起来,就是主要问题。

例如,某车间生产碳膜电阴,按所用导线材料的不同批号画不合格品排列图,发现点焊不牢是主要问题,而且与材料批号无关;再按设备分层画排列图,发现1号设备所产生的不合格品比2号设备多,且其主要不合格品为点焊不牢。

因此,1号设备的点焊不牢问题是主要问题。

(2) 纵向层层展开,通过绘制分层排列图找出主要问题

当排列图反映的主要项目范围过大或不够明显时,应层层展开,分别绘出分层排列图,直至使主要质量问题更加明确为止。

例如某厂按废品发生的车间画排列图(图3(a)),可知:钻头车间废品损失最大.该车间再按其各种不同的产品品种画排列图(图3(b)),可知:锥柄扭制钻头的废品损失最大。

然后进一步按其废品出现的工序画排列图,可知:接柄工序产生的废品最多。

这样就可确认:钻头车间的锥柄扭制钻头的妆柄工序是改善质量的主攻方向,其废品损失占全厂的百分比为49.1%×65.4%×63.5%=20.4%。

这就帮助我们取得主要质量问题的定性和定量的信息。

(3) 抓住本质确定项目频数的恰当单位,以换出真正的主要问题

一般排列图的频数单位经常采用不合格品件数,但有的不合格口可返修成合格品;有的则为次品,只能降价出售;而有的则是废品。

帮虽同属不合格品,但损失金额不同。

此时频数单位若以损失金额代替不合格品件数,则更能反映问题的实质,而且也便于领导理解。

例如,某厂在调查不合格产品项目时,列表表1所示各不合格项目的件数与损失金额。

按件数为单位画出的排列图见图4,其主要项目为尺寸不合格、精加工不合格和裂痕;而按损失金额为单位画出的排列图见图4,则损失金额最多4的项目则变为裂痕、碰伤和尺寸不合格。

有时在同一零件上存在着几种不同种类的缺陷,则频数单位不应按不合格品件数统计,例如图5所示为按不合格品件数单位所画排列图,其主要项目为尺寸不合格。

但由于每件不合格品只计算一次最严重的缺陷,易使各项目的主次排列顺序不能反映真实情况。

如以缺陷数为单位画排列图,则发现,垂直度才是真正的主要质量问题。

5.忽视排列图确认改进效果的作用

人们常常不会通过分析比较采取措施前,后的排列图来确认效果,故未能充分发挥排列图的作用。

一般可按下述不同情况检验效果:

(1) 主要项目的频数急剧减少,排列位次后移,总频数也相应减少,则说明采取的措施有了明显效果为采取措施前的排列图,将之

与图6采取措施后的排列图比较。

(2) 各项目的频数都大致同时减少,但排列位次未变,则说明原措施无显著效果,仅反映工序管理普遍有了改善与图6。

此时仍应

针对主要问题采取新措施。

(3) 主要项目的位次后移的同时,某次要项目位次随之前移,而总频数变化不大。

这说明采取的措施在解决前者的同时,有使后者

变坏的副作用,应重新研究措施。

(4) 主要项目的频数基本未变,排列位次也未后移,说明措施无效。

(5) 主要项目的频数每月都有较大的波动,但从整体看,其频数减少不多,这说明工序呈不稳定状态,质量未得到改善。

6.画法不规范

(1) 排列的项目过多,图画得冗长。

应将频数很少的极其次要的项目归纳到“其它”项目内,排在最后。

(2) 累计曲线的画法不规范

累计曲线画法如图7所示:在各直方的右边或右边的延长线上打点,各点的纵座标值表示对应项目发生的累计百分率;以原点为起点,依次连接上述各点,所得折线即为累计曲线。

图8所示画法为:在各直方宽度方向的中点打点。

这种画法不规范,不应采用。

图9所示累计曲线的第一点画在第一个直方的右上角。

此时累计曲线的纵座标刻度值要根据该点的百分率来确定,计算比较麻烦,这种画法虽可采用,但不推荐。

(3) 直方图的画法不规范

图10和图11所示,在各直方之间或在直方两侧留档的画当都是不规范的。

(4) 标注不全

各个直方应标注相应的频数,累计曲线上各折点处应分别标注相应的累计频率,排列图还应注明排列图名称、分析对象的总频数、收集数据的日期、数据来源、绘制者姓名及有关资料

(5)比例失调

图12所示实例,纵横座标显得比例失调。

排列图纵、横座标的比例一般以10:7为宜。