ASME射线评片要点

- 格式:doc

- 大小:210.86 KB

- 文档页数:8

射线检测底片评定管理规定13.1评片要求13.1.1底片的评定应由Ⅱ级或Ⅱ级以上人员进行。

13.1.2底片的评定应在评片室进行。

评片室和观片灯应符合8.6的规定。

13.1.3黑度计和比较黑度片应符合8.7的规定。

此条来源于JB4730标准。

主要规定了对评片人员、评片室、观片灯、黑度计和比较黑度片的要求。

具体见本标准4.4、8.6和8.7的有关规定。

13.2 底片的质量13.2.1 底片黑度(包括胶片本身的灰雾度D0≤0.3)。

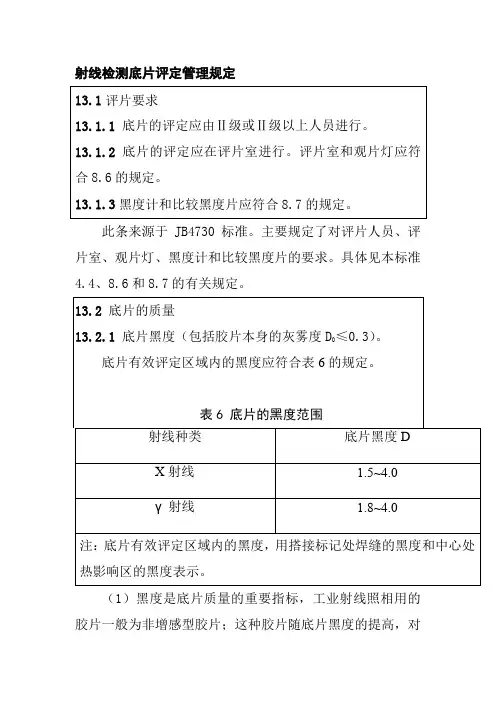

底片有效评定区域内的黑度应符合表6的规定。

表6 底片的黑度范围射线种类底片黑度DX射线 1.5~4.0γ射线 1.8~4.0注:底片有效评定区域内的黑度,用搭接标记处焊缝的黑度和中心处热影响区的黑度表示。

(1)黑度是底片质量的重要指标,工业射线照相用的胶片一般为非增感型胶片;这种胶片随底片黑度的提高,对比度ΔD也提高,而识别界限对比度Δdmin也随之提高,但ΔD提高的速度高于ΔDmin的提高,故随着黑度的提高,底片的灵敏度也提高了。

观片灯亮度是制约底片黑度提高的关键点。

近年来,随着观片灯亮度的提高,国内对接接头射线检测标准的底片黑度均有所提高。

参照ASME第Ⅴ卷的有关规定,并结合管道对接焊缝检测的特点,故将X射线的黑度规定为1.5~4.0,γ射线的黑度规定为1.8~4.0。

(2)黑度的下限值是指有效评定区内焊缝上的最低黑度值,一般为底片上任一搭接标记对应的焊缝中心无缺欠部位的最小黑度值。

黑度的上限值是指底片中心标记处热影响区母材的黑度。

13.2.2 底片上的像质计和识别系统齐全,位置准确,且不得掩盖受检焊缝的影像。

底片上的像质计、识别标记和位置标记是否按工艺规程的要求放置,例如放置位置是否正确,有无压焊缝,这是衡量底片质量又一指标。

13.2.3底片上至少应识别出表3规定的像质指数,且像质指数的识别应符合8.3.4的规定。

表3是像质计置于射线源侧要求达到的像质指数。

对于管径大于89㎜的环缝采用中心透照法或双壁单影透照法,采用R10系列像质计,若像质计无法放在射线源侧,只能放在胶片侧,像质计指数应提高一级。

ASME标准射线底片评定规则ASME 标准射线底片评定规则UW-51 焊接接头射线照相及射线显示检验(A89)b )焊缝的射线照相显示出下列的缺陷特征可判定为不合格。

……。

⑴.任何显示特征为裂纹或未熔合或未焊透区域。

⑵.任何其它条型显示其长度大于:a .T <3/4in (19mm ) 1/4in (6.4mm )b .T ≥3/4in (19mm ) 1/3 Tc .T ≥9/4in (57mm ) 3/4in (19mm )其中:T=除去允许的焊缝余高后的焊缝厚度,对两不等厚零件的对接焊缝,T 等于两者中的较薄者,若全焊透焊缝包含角焊缝,则该角焊缝的腰高应计入T 内。

⑶.任何在一直线上的显示,在12T 的长度内累计长度大于T 者,但相领缺陷间是间距超过6L 者除外,这里L 为该群显示内最长缺陷的长度。

⑷.圆形显示超过附录4中合格标准所规定者。

附录4 用射线照相法测定焊缝中圆形显示的圆形显示图的验收标准。

4-3验收标准(a )图象黑度显示中的图象黑度可以不同,它不作为验收或拒收的标准。

(b )需考虑的显示(见表4-1)只有超过下列尺寸的圆形显示才予以考虑。

T ≤3.2mm 时为1/10TT =3.2mm 至6.4mm 时为0.397mm ;6.4mm50.8mm 时为1.6mm 。

(c )圆形显示的最大尺寸(见表4-1)任何显示的最大许可尺寸应为1/4T 或3.97mm 中的较小者,但与相邻显示相距25.4mm 或更远的单个显示例外,它可以等于1/3T 或6.4mm 中的较小者。

对T 大于50.8mm ,单个显示的最大许可尺寸应增加到9.5mm 。

(d )线性排列圆形显示在长度等于12T 内显示各直径的总和小于T 时,线性排列圆形显示是合格的。

见图4-1。

各组线性排列圆形显示的长度及各组显示之间的间距应符合图4-2的要求。

注:此表仅作为例子。

(e)间距相邻圆形显示之间的距离不是决定验收或拒收的因素,但对单个显示或各组线性排列的显示距离的要求除外。

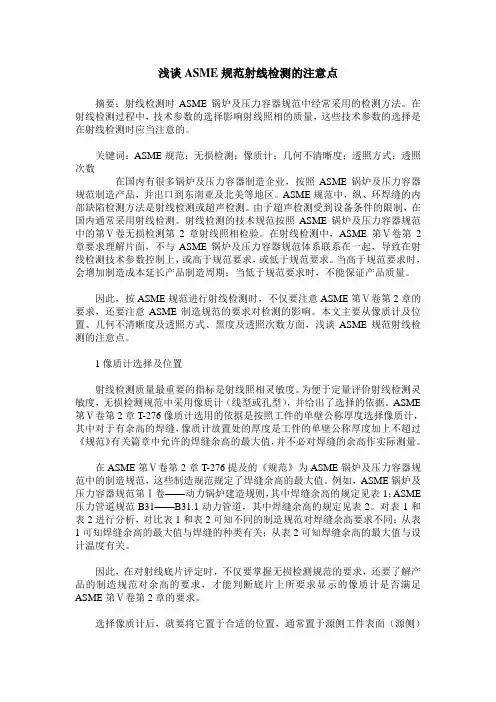

浅谈ASME规范射线检测的注意点摘要:射线检测时ASME锅炉及压力容器规范中经常采用的检测方法。

在射线检测过程中,技术参数的选择影响射线照相的质量,这些技术参数的选择是在射线检测时应当注意的。

关键词:ASME规范;无损检测;像质计;几何不清晰度;透照方式;透照次数在国内有很多锅炉及压力容器制造企业,按照ASME锅炉及压力容器规范制造产品,并出口到东南亚及北美等地区。

ASME规范中,纵、环焊缝的内部缺陷检测方法是射线检测或超声检测。

由于超声检测受到设备条件的限制,在国内通常采用射线检测。

射线检测的技术规范按照ASME锅炉及压力容器规范中的第Ⅴ卷无损检测第2章射线照相检验。

在射线检测中,ASME第Ⅴ卷第2章要求理解片面,不与ASME锅炉及压力容器规范体系联系在一起,导致在射线检测技术参数控制上,或高于规范要求,或低于规范要求。

当高于规范要求时,会增加制造成本延长产品制造周期;当低于规范要求时,不能保证产品质量。

因此,按ASME规范进行射线检测时,不仅要注意ASME第Ⅴ卷第2章的要求,还要注意ASME制造规范的要求对检测的影响。

本文主要从像质计及位置、几何不清晰度及透照方式、黑度及透照次数方面,浅谈ASME规范射线检测的注意点。

1像质计选择及位置射线检测质量最重要的指标是射线照相灵敏度。

为便于定量评价射线检测灵敏度,无损检测规范中采用像质计(线型或孔型),并给出了选择的依据。

ASME 第Ⅴ卷第2章T-276像质计选用的依据是按照工件的单壁公称厚度选择像质计,其中对于有余高的焊缝,像质计放置处的厚度是工件的单壁公称厚度加上不超过《规范》有关篇章中允许的焊缝余高的最大值,并不必对焊缝的余高作实际测量。

在ASME第Ⅴ卷第2章T-276提及的《规范》为ASME锅炉及压力容器规范中的制造规范,这些制造规范规定了焊缝余高的最大值。

例如,ASME锅炉及压力容器规范第Ⅰ卷——动力锅炉建造规则,其中焊缝余高的规定见表1;ASME 压力管道规范B31——B31.1动力管道,其中焊缝余高的规定见表2。

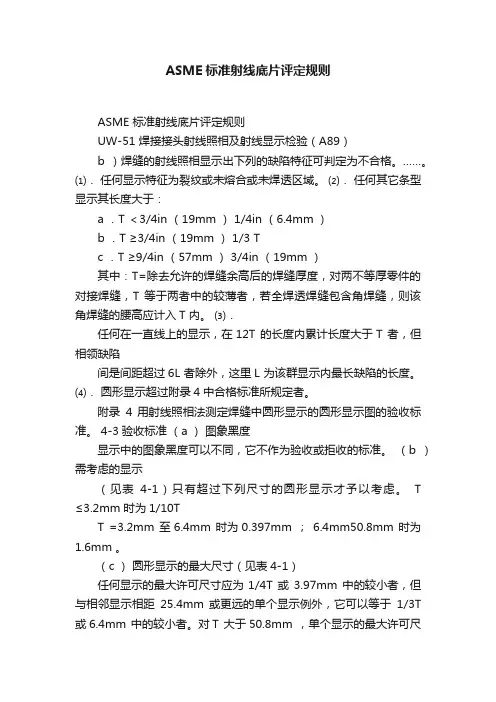

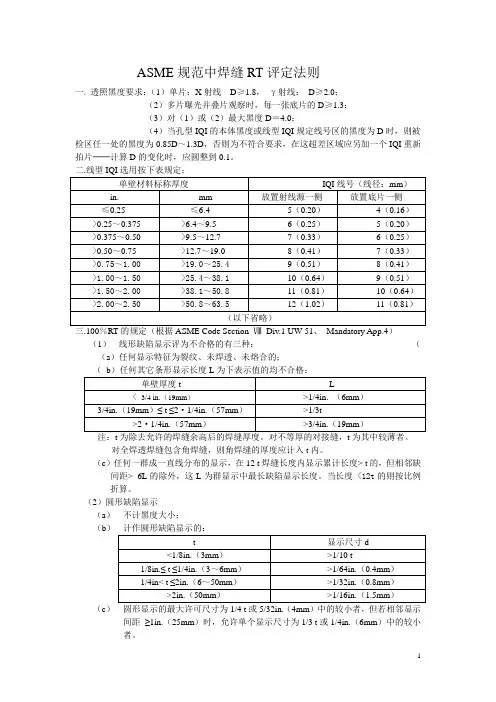

ASME规范中焊缝RT评定法则一. 透照黑度要求:(1)单片:X射线D≥1.8,γ射线:D≥2.0;(2)多片曝光并叠片观察时,每一张底片的D≥1.3;(3)对(1)或(2)最大黑度D=4.0;(4)当孔型IQI的本体黑度或线型IQI规定线号区的黑度为D时,则被检区任一处的黑度为0.85D~1.3D,否则为不符合要求,在这超差区域应另加一个IQI重新拍片──计算D的变化时,应圆整到0.1。

二.线型IQI选用按下表规定:(1)线形缺陷显示评为不合格的有三种:((a)任何显示特征为裂纹、未焊透、未熔合的;对全焊透焊缝包含角焊缝,则角焊缝的厚度应计入t内。

(c)任何一群成一直线分布的显示,在12 t焊缝长度内显示累计长度> t的,但相邻缺间距> 6L的除外,这L为群显示中最长缺陷显示长度。

当长度<12t的则按比例折算。

(2)圆形缺陷显示(a)不计黑度大小;(b)计作圆形缺陷显示的:(c)间距≥1in.(25mm)时,允许单个显示尺寸为1/3 t或1/4in.(6mm)中的较小者。

若t >2in.(50mm)允许单个圆形显示尺寸为3/8in.(10mm)。

(d)多个圆形显示成线状排列时:在长度为12 t内显示直径d的总和< t时为合格,详见强制性附录4中图4-1。

各组群孔显示成线状排列长度Li及各组相互间距的规定,详见图4-2;在长度12 t内各组群长度之和< t为合格。

(d)密集的和单个的圆形显示对于不同焊缝厚度在图4-3至图4-8中分别给出了典型密集度和尺寸的合格范围,这应结合表4-1给焊缝质量作出正确评定。

(e)对于焊缝厚度t <1/8(3mm)时,在长6in.(150mm)的焊缝内圆形显示数量≤12为合格。

当长度< 6in.(150mm)的焊缝则应按比例折算。

(以上图、表的复印件另附本文后面)(f)密集性显示:(ⅰ)合格的密集性显示长度≤1in.(25mm)或2t中的较小者。

标准ASME第Ⅴ卷(2004版)《射线检测》前言“ASME锅炉压力容器规范”是由美国机械工程师学会(ASME)中的压力容器委员会(BPVC)制定的。

所有有关NDT的方法标准产组合在第Ⅴ卷中,并分A、B两分卷。

A分卷(第1章~第13章)是强制性标准,B分卷(第22章~第30章)是引用标准(一般为非强制性标准,除非A分卷中明文规定)。

第Ⅴ卷规定了八种方法:射线照相检验(RT)、超声波检验(UT)、液体渗透检验(PT)、磁粉检验(MT)涡流检验(ET)、目视检验(VT)、泄漏试验(LT)和声发射检测(AT)。

射线照相检验的方法要求列在A分卷第2章和B分卷第22章中,验收要求和合格标准则列在相关制造标准中,如动力锅炉按第Ⅰ卷,压力容器按Ⅷ卷,核动力装置按Ⅲ卷,核电厂设备在役检查规则按第Ⅺ卷。

第1章通用要求1.适用范围⑴包括无损检测技术和方法要求,不含验收标准;⑵检测材料、焊缝和零部件表面的和内在的瑕疵;⑶检测方法包括:RT、UT、PT、MT、ET、VT、LT和AT;⑷通用术语在附录中规定。

2.总则⑴ ASME其它各卷中有关无损检测方法的内容一般参照A分卷;⑵ B分卷中的方法标准为引用标准,除非A分卷或其它分卷明确要全部或部分采用后,它们才能成为强制性的标准;⑶使用规范时,任一章节的范围应包括该章节中所有适用条款;⑷英制单位和SI单位都符合要求,但要注意始终如一地使用一种单位体系;⑸无损检测人员的资格应按SNT—TC—IA和CP—189规定鉴定;⑹当规范未作明确规定时,资格鉴定可简化为日常生产操作的验证;⑺仅具备有限范围无损检测资格的人员要求参见强制性附录的规定;⑻ SNT—TC—IA是无损检测人员培训,资格鉴定和认证的的基础性文件。

3.设备检验设备符合规范的要求是用户的责任。

4.检验规程⑴应按相关卷的要求制定通用的无损检验规程和人员资格鉴定规程;⑵遇到特定形状和材料时,还需制定专门的检验规程;⑶所有的无损检验工作应严格按规程进行。

ASME IX射线检验标准QW-190 外观检验--技能评定技能评定试件应显示焊缝金属与母材全焊透和全熔合。

QW-191 射线照相检验QW-191.1 QW-142焊工用和QW-143焊机操作工用的射线照相检验,应满足卷V第2章的要求。

合格标准按QW-191.2。

QW-191.2 射线照相的合格标准QW-191.2.1 术语线性显示—射线照相上显示出来的裂纹、未熔合、未焊头和长度大于三倍宽度的夹渣称为线性缺陷显示。

圆形显示—射线照相上显示出来的,长度等于或小于三倍宽度的气孔及夹渣或夹钨之类称为圆形显示。

这类显示可以是圆形的、椭圆形的或不规则形状的,可以是有尾部或黑度深浅不一。

QW-191.2.2 合格标准如果把实验组件的焊缝射线照相检验作为焊工和焊机操作工的技能试验,则射线底片上有任何超过下列规定极限的显示时,应判为不合格。

(a)线性显示(1)任何型式的裂纹和未熔合和未焊透带。

(2)任何长度大于下列值的条形夹渣:(A)如果板厚T不大于3/8in(9.525mm),夹渣长为1/8in(3.2mm)。

(B)如果T大于3/8in(9.525mm)到2-1/4in(57.15mm),夹渣长为1/3in(8.47mm)。

(C)如果T大于2-1/4in(57.15mm),夹渣长为3/4in(19.1mm)。

(3)任何在一条直线上的夹渣,其累计长度在12T的长度内大于T,但相邻缺馅间的距离超过6L除外,此处L为该组缺陷中最长缺陷的长度。

(b) 圆形显示(1)圆形显示的最大容许尺寸为20%T,或1/8in(3.2mm),取较小值。

(2)对于材料厚度小于1/8in(3.2mm)的焊缝,容许最多圆形显示的个数,在6in(152.4mm)焊缝长度内,不得超过12个;长度小于6in(152.4mm)时,允许的圆形缺陷显示个数应按比例减少。

(3)对于材料厚度等于或大与1/8in(3.2mm)的焊缝,在附录I的图中列出典型圆形显示最大的容许等级,有散乱的、密集的和任意分散状的。

无损检测射线检测评片的基本技巧无损检测射线检测评片的基本技巧射线检测作为五大常规检测方法之一的射线检测(Radiology),在工业上有着非常广泛的应用。

目前射线检测按照美国材料试验学会(ASTM)的定义可以分为:照相检测、实时成像检测、层析检测和其它射线检测技术四类。

X射线与自然光并没有本质的区别,都是电磁波,只是X射线的光量子的能量远大于可见光。

它能够穿透可见光不能穿透的物体,而且在穿透物体的同时将和物质发生复杂的物理和化学作用,可以使原子发生电离,使某些物质发出荧光,还可以使某些物质产生光化学反应。

如果工件局部区域存在缺陷,它将改变物体对射线的衰减,引起透射射线强度的变化,这样,采用一定的检测方法,比如利用胶片感光,来检测透射线强度,就可以判断工件中是否存在缺陷以及缺陷的位置、大小。

射线检测中对个人经验要求最高的又是评片这个环节。

对于片子上出现的异常通常需要一个评片人员数年,几万张片的积累。

但其实掌握一个基本原则会为我们评片节省不少时间那就是,要求焊工焊完自检。

自检是很重要的,比如有些焊工很随意导致母材有飞溅物之类的打磨坡口母材划伤的也有所以应该自检外咬边的话焊工自检后及时补焊就能为我们省下不少功夫。

但是其实在实际检测工作中,会因为很多其他的原因没有时间去检查表面。

因此一方面要通过评片的经验去判断,如果是外咬边的话一般都比较容易辨识,如果是内咬边的话一般就是焊口打底的地方没有将焊丝递到位,但是由于母材根部的坡口是锐角的,如果咬边则在底片的焊口打底边缘处形成比较清晰的黑线,应该还是比较好辨别的。

要是怀疑自己的判断,那最好是到现场时间看一看焊缝。

总而言之无损检测这个行业是对检验员的经验要求非常高的行业,射线检测也不例外。

再积累了大量的理论知识后,需要更大量的实践才能磨砺出一个非常厉害的检验员。

以上对于评片的技巧介绍旨在帮助各位出入门的检验员,希望对大家有帮助。

无损检测,检测,基本原则,电磁波,技巧。

ASME关于无损检测缺陷评级与国内电力标准的比较

一、射线检测部分

1、壁厚T对于单个圆形缺陷的评级国内标准高于ASME标准

例如T=15mm,国内标准II级合格,最大允许6点,即长径不超过

4mm的圆形缺陷为合格。

而ASME标准单个圆形缺陷为1/3T和6mm

的最小值,即为长径不超过5mm圆形缺陷为合格。

(可见821表9,

ASMEA250.3.3)

2、对于单个条状缺陷的评级要求国内标准要高于ASME标准

例如T=12mm,国内标准II级合格,最大4mm为合格,ASME标准

最大6mm为合格。

(可见821表10,ASMEPW-51.3.2)

3、密集显示的圆形缺陷评定标准国内标准要高于ASME

国内将各个圆形缺陷换算成点数累加,按厚度范围画框,进行评定,

即使是在密集缺陷在25mm或2T的最小值内(ASME认定为合格),

但是累计点数超过标准要求的范围,也是不合格的。

(可见821表9,

ASMEA250.3.6)

二、超声检测部分

对于14≤T≤30mm以下的管道允许的缺陷评定标准ASME高于国内

820标准(见820表五,ASMEPW52.3.2)

三、表面检测标准

国内高于ASME,国内标准I级合格,要求条状缺陷不允许,圆形缺

陷评定框尺寸35mm×100mm,直径≤1.5mm的圆形缺陷不得多于1

个;而ASME标准小于5mm的,间距大于1.5mm的圆形缺陷显示就

是合格的。

(见ASMEA-260.4,4730.4表6)。

射线检测评片口诀(完整版)

一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,***管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图象成直线,间隙太小钝边厚,投影部位靠中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ**。

十一、未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ**。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

十六、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

无损检测。

射线照相检测规范-参考射线照相检测规范1、本规范适⽤于铸件(包括补焊)、锻件材料阀门产品的射线照相检测。

引⽤标准:ASME B16.34、ASME E94、ASME E186、ASME E1025、ASME E446、ASME E747、ASME 第Ⅷ卷第1册UW-51、SNT-TC-1A。

2、检测要求2.1对承压件焊缝、焊接端焊缝坡⼝及铸件热节区等关键区域100%进⾏射线照相。

壁厚为51mm以内的阀门钢铸件射线照⽚,验收应⽤ASME E446标准。

2.2壁厚为51~114mm范围内的阀门钢铸件射线照⽚,验收应⽤ASME E186标准。

2.3补焊修复后的射线检测,有关焊缝中⽓孔和夹渣的验收标准应符合ASME第Ⅷ卷第1册UW-51的要求。

3、射线照相程序3.1 ASME E94《射线照相检验标准指南》应作为指导⽂件。

3.2射线照相检验标准按ASME E16.34中8.3.1要求进⾏检验。

3.3射线照相检验时机应安排在热处理后,并对受检部位粗加⼯(使透照厚度尽量接近最终尺⼨)之后进⾏。

3.4胶⽚应尽可能地贴紧在要进⾏射线照相的零件上。

3.5在市场上可买到的任何增感屏都可以使⽤,但荧光增感屏除外。

3.6所有底⽚应有识别标记,以便说明和指⽰检验时的实际位置,底⽚应标明拍摄的部门和⽇期。

每次拍摄胶⽚都应使⽤射线透度计,并按照ASME E94的要求。

3.7任何胶⽚都可以使⽤,只要其粒度细于或等于ASME E94中的2型。

对承压类特种设备类公司采⽤KODAK AA400型、AgfaC7型或Fuji 100型胶⽚;对裂纹敏感性⼤的材料或⽤γ射线照相应采⽤更⾼⼀级类别的胶⽚,如AgfaC4型、Fuji 50或80型。

3.8可采⽤多样的拍摄技术,以便使⼀次曝光在零件的厚度中覆盖较⼤的拍摄宽容度。

3.9射线底⽚应在下列⿊度范围内:(a)单胶⽚拍摄——最⼩2.0,最⼤4.0;(b)双胶⽚重叠拍摄,每张单⽚——最⼩1.3,最⼤2.5,⽤双胶⽚——最⼤4.0。

ASME射线检测标准ASME第Ⅴ卷(2004版)《射线检测》前言“ASME锅炉压力容器规范”是由美国机械工程师学会(ASME)中的压力容器委员会(BPVC)制定的。

所有有关NDT的方法标准产组合在第Ⅴ卷中,并分A、B两分卷。

A分卷(第1章~第13章)是强制性标准,B分卷(第22章~第30章)是引用标准(一般为非强制性标准,除非A分卷中明文规定)。

第Ⅴ卷规定了八种方法:射线照相检验(RT)、超声波检验(UT)、液体渗透检验(PT)、磁粉检验(MT)涡流检验(ET)、目视检验(VT)、泄漏试验(LT)和声发射检测(AT)。

射线照相检验的方法要求列在A分卷第2章和B分卷第22章中,验收要求和合格标准则列在相关制造标准中,如动力锅炉按第Ⅰ卷,压力容器按Ⅷ卷,核动力装置按Ⅲ卷,核电厂设备在役检查规则按第Ⅺ卷。

第1章通用要求1.适用范围⑴包括无损检测技术和方法要求,不含验收标准;⑵检测材料、焊缝和零部件表面的和内在的瑕疵;⑶检测方法包括:RT、UT、PT、MT、ET、VT、LT和AT;⑷通用术语在附录中规定。

2.总则⑴ ASME其它各卷中有关无损检测方法的内容一般参照A分卷;⑵ B分卷中的方法标准为引用标准,除非A分卷或其它分卷明确要全部或部分采用后,它们才能成为强制性的标准;⑶使用规范时,任一章节的范围应包括该章节中所有适用条款;⑷英制单位和SI单位都符合要求,但要注意始终如一地使用一种单位体系;⑸无损检测人员的资格应按SNT—TC—IA和CP—189规定鉴定;⑹当规范未作明确规定时,资格鉴定可简化为日常生产操作的验证;⑺仅具备有限范围无损检测资格的人员要求参见强制性附录的规定;⑻ SNT—TC—IA是无损检测人员培训,资格鉴定和认证的的基础性文件。

3.设备检验设备符合规范的要求是用户的责任。

4.检验规程⑴应按相关卷的要求制定通用的无损检验规程和人员资格鉴定规程;⑵遇到特定形状和材料时,还需制定专门的检验规程;⑶所有的无损检验工作应严格按规程进行。

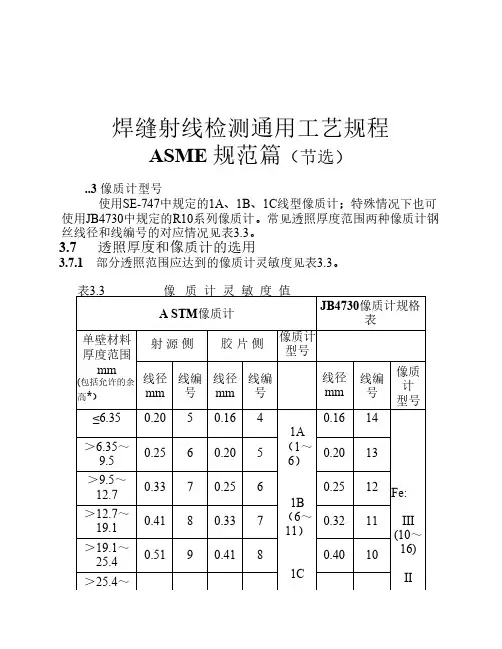

焊缝射线检测通用工艺规程ASME 规篇(节选)3.6.3像质计型号使用SE-747中规定的1A、1B、1C线型像质计;特殊情况下也可使用JB4730中规定的R10系列像质计。

常见透照厚度围两种像质计钢丝线径和线编号的对应情况见表3.3。

3.7 透照厚度和像质计的选用3.7.1部分透照围应达到的像质计灵敏度见表3.3。

3.7.3 像质计的放置线型像质计应放在射线源一侧的工件表面上被检焊缝区的一端(被检区长度的1/4左右部位)。

金属丝应横跨焊缝并与焊缝方向垂直,且细丝置于外侧。

当射线源一侧无法放置像质计时,也可放在胶片一侧的工件表面上,但可识别像质计的线编号应通过对比试验,使实际像质计灵敏度达到规定的要求。

像质计放在胶片一侧工件表面上时,应附加“F”标记以示区别。

像质计的放置原则见表3.5在允许的底片黑度围,底片上被测量处的黑度与像质计灵敏度指定钢丝处的底片黑度,当bF bd Ug -=两者黑度变化超过-15%或+30%时,超差区域应放置像质计重新拍片。

由于工件原因造成底片黑度变化较大时(如管子环缝非中心法透照),应在底片有效评定区围允许黑度的最大部位和最小部位处各放置一个像质计,以测定不同黑度下的底片灵敏度。

3.7.4 像质计的观察在底片上黑度均匀的部位能够清晰地看到长度不小于10 mm 的连续金属丝影像时,则认为该金属丝是可被识别的。

搭接标记的安放位置见表3.63.9.3几何不清晰度规定几何不清晰度由下式决定:式中: Ug ——几何不清晰度,mm ;d ——焦点尺寸,mm ;b Ug db F m in +=b ——工件厚度,mm ; F ——焦距,mm 。

3.9.4 焦距F 、一次透照长度 L3 和最少透照次数 N 的计算 3.9.4.1 纵缝透照(平板状工件) 最小焦距F min 由下式确定:最少透照次数N min :不设定,所需透照次数按底片黑度进行控制。

在可以实施的情况下,应尽可能采用单壁透照技术。

ASME评片标准1.不允许的缺陷:任何显示特征为裂纹或未熔合或未焊透区域。

2.条形缺陷:(长宽比≥3:1)任何其他条形显示长度大于:t<19mm 6mm19mm≤t≤57 1/3tt>57mm 19mm注:⑴其中t为除去允许的焊缝余高后的焊缝厚度。

⑵任何一群成一直线分布的显示,在12t的长度内累计长度大于t值,但相邻缺陷间的间距超出6L者除外。

在这里L为该群显示内最长缺陷的长度。

3.圆形缺陷的判定:a.不记作缺陷的显示,只有超过下列尺寸的圆形显示才记作缺陷:t<3mm时为1/10t3mm≤t≤6mm时为0.4mm6mm<t≤50mm时为0.8mmt>50mm时为1.6b.圆形显示的最大尺寸:任何显示的最大许可尺寸应为1/4t或4mm中的较小者,但与相邻显示相距25mm或更远的单个显示例外,他可以等于1/3t或6mm中的较小者,对t大于50mm的,单个显示的最大许可尺寸应增加到10mm。

c.线状排列圆形显示:在长度等于12t内显示个直径的总和小于t时,线状排列圆形显示是合格的,见图4-1,各组线状排列圆形显示的长度及各组显示之间的间距应符合4-2的要求。

d.间距:相邻圆形显示之间的距离不是决定验收或拒收的因素,但对于单个显示或各组线状排列的显示距离的要求除外。

e.圆形显示判定图:性质为缺陷的圆形显示不应超过图中所示的尺寸。

图4-3至4-8表明大于3mm的不同焊缝厚度分类排列的各种不规格分布和密集的圆形显示。

这些图表示了圆形显示的最大密集度的合格范围。

个厚度的图代表的是150mm长实尺的射线照片,不应放大或缩小。

所标明的各种分布不是必然的射线片上可以出现的图形,但都是许可的典型密集度和尺寸。

f.小于3mm的焊缝厚度t:当t小于3mm时,在长度为150mm 的焊缝上的圆形显示数量不应超过12个。

在长度小于150mm的焊缝上,允许显示的数量应成比例的减小。

g.密集性显示:在例图中,在一局部面积上的密集性显示数量多达不规则显示数量的4倍。

焊缝射线检测通用工艺规程ASME规范篇(节选)363像质计型号使用SE-747中规定的1A、1B、1C线型像质计;特殊情况下也可使用JB4730中规定的R10 系列像质计。

常见透照厚度范围两种像质计钢丝线径和线编号的对应情况见表 3.3。

3.7 透照厚度和像质计的选用3.7.1 部分透照范围应达到的像质计灵敏度见表 3.3。

表3.3 像质计灵敏度值*3.7.3 像质计的放置线型像质计应放在射线源一侧的工件表面上被检焊缝区的一端(被检区长度的1/4左右部位)。

金属丝应横跨焊缝并与焊缝方向垂直,且细丝置于外侧。

当射线源一侧无法放置像质计时,也可放在胶片一侧的工件表面上,但可识别像质计的线编号应通过对比试验,使实际像质计灵敏度达到规定的要求。

像质计放在胶片一侧工件表面上时,应附加“F标记以示区别。

像质计的放置原则见表 3.5在允许的底片黑度范围内,底片上被测量处的黑度与像质计灵敏度指定钢丝处的底片黑度,当两者黑度变化超过-15%或+30%时,超差区域应放置像质计重新拍片。

由于工件原因造成底片黑度变化较大时(如管子环缝非中心法透照),应在底片有效评定区范围内允许黑度的最大部位和最小部位处各放置一个像质计, 以测定不同黑度下的底片灵敏度。

3.7.4 像质计的观察在底片上黑度均匀的部位能够清晰地看到长度不小于 10 mm 的连续金属丝影像时,则认为该金属丝是可被识别的。

搭接标记的安放位置见表 3.6 表3.63.9.3几何不清晰度规定几何不清晰度由下式决定:d b Ug :式中: F - bUg ――几何不清晰度,mm ; d ――焦点尺寸,mm ;b ――工件厚度,mm ; F ——焦距,mm 。

计算3.9.4.1纵缝透照(平板状工件) 最小焦距F min 由下式确定:最少透照次数N min :不设定,所需透照次数按底片黑度进行控制。

在可以实施的情况下,应尽可能采用单壁透照技术。

为了证实能充分覆盖,应进行足够次数的曝光 3.9.4.2环缝透照a.小径管(管子外径Do w 89mm )双壁双影透照 最少透照次数N min :1.椭圆成像: N min -每个接头至少要进行二次互成 90°的曝光。

焊缝射线检测通用工艺规程

ASME 规范篇(节选)

3.6.3像质计型号

使用SE-747中规定的1A、1B、1C线型像质计;特殊情况下也可使用JB4730中规定的R10系列像质计。

常见透照厚度范围两种像质计钢丝线径和线编号的对应情况见表3.3。

3.7 透照厚度和像质计的选用

3.7.1部分透照范围应达到的像质计灵敏度见表3.3。

3.7.3 像质计的放置

线型像质计应放在射线源一侧的工件表面上被检焊缝区的一端(被检区长度的1/4左右部位)。

金属丝应横跨焊缝并与焊缝方向垂直,且细丝置于外侧。

当射线源一侧无法放置像质计时,也可放在胶片一侧的工件表面上,但可识别像质计的线编号应通过对比试验,使实际像质计灵敏度达到规定的要求。

像质计放在胶片一侧工件表面上时,应附加“F”标记以示区别。

像质计的放置原则见表3.5

在允许的底片黑度范围内,底片上被测量处的黑度与像质计灵敏度指定钢丝处的底片黑度,

b

F b

d Ug -=

当两者黑度变化超过-15%或+30%时,超差区域应放置像质计重新拍片。

由于工件原因造成底片黑度变化较大时(如管子环缝非中心法透照),应在底片有效评定区范围内允许黑度的最大部位和最小部位处各放置一个像质计,以测定不同黑度下的底片灵敏度。

3.7.4 像质计的观察

在底片上黑度均匀的部位能够清晰地看到长度不小于10 mm 的连续金属丝影像时,则认为该金属丝是可被识别的。

搭接标记的安放位置见表3.6

3.9.3

几何不清晰度规定

几何不清晰度由下式决定:

式中: Ug ——几何不清晰度,mm ;

d ——焦点尺寸,mm ;

b Ug db F m in +=

b ——工件厚度,mm ; F ——焦距,mm 。

3.9.4 焦距F 、一次透照长度 L3 和最少透照次数 N 的计算 3.9.

4.1 纵缝透照(平板状工件) 最小焦距F min 由下式确定:

最少透照次数N min :不设定,所需透照次数按底片黑度进行控制。

在可以实施的情况下,应尽可能采用单壁透照技术。

为了证实能充分覆盖,应进行足

够次数的曝光 3.9.4.2 环缝透照

a. 小径管(管子外径Do ≤89mm)双壁双影透照 最少透照次数N min :

1. 椭圆成像:N min =每个接头至少要进行二次互成90°的曝光。

2. 垂直成像:N min =每个接头至少要进行三次互成60°或120°的曝光。

b. 双壁双影透照时的最小焦距F min :

不同规格的小径管其透照时的最小焦距应不小于表3.9中的数值。

为便于现场使用,b 可近似看成管子外径Do ,而f (焦点到工件表面的距离)则用b 的倍数

来表示,焦距 F min = f + b 。

(表中b 未包括余高,如精确计算则 b=D O + 双侧余高。

)

表3.10

部分小径管双壁双影透照时的最小f

3.9.

4.3. 除小径管双壁双影外其它环缝透照:

按透照方式可分为以下五种,在满足几何不清晰度要求的情况下其最少透照次数分别为:

1. 环缝单壁外透法:按-15%~+30%控制底片的最大和最小黑度,确定最少透照次数。

2. 环缝内透法:

①F=R 中心法(R—半径)透照次数≥1次。

3. 双壁单影法:至少进行三次互成120°的曝光。

3.9.

4.4 底片有效长度

底片有效长度应小于底片实际长度,连续透照时底片两端应各留出≥20mm作为搭接长度。

3.11.

4.1 底片黑度应符合表3.12的要求。

表3.12 底片黑度范围

3.12 焊缝缺陷等级评定

长宽比小于或等于3的缺陷定义为圆形缺陷。

它们可以是圆形、椭圆形、锥形或带有尾巴(在测定尺寸时应包括尾巴)等不规则的形状。

缺陷的种类包括气孔、夹渣和夹钨等。

长宽比大于3的缺陷定义为条形缺陷,包括气孔、夹渣和夹钨等。

焊缝缺陷等级评定见表3.13、表3.14、3.15和表3.16。

3.12.1焊缝缺陷评定之一

3.12. 2 焊缝缺陷等级评定之二。