机械优化实例及matlab工具箱

- 格式:ppt

- 大小:510.01 KB

- 文档页数:54

基于MATLAB工具箱的机械优化设计长江大学机械工程学院机械11005班刘刚摘要:机械优化设计是一种非常重要的现代设计方法,能从众多的设计方案中找出最佳方案,从而大大提高设计效率和质量。

本文系统介绍了机械优化设计的研究内容及常规数学模型建立的方法,同时本文通过应用实例列举出了MATLAB 在工程上的应用。

关键词:机械优化设计;应用实例;MATLAB工具箱;优化目标优化设计是20世纪60年代随计算机技术发展起来的一门新学科, 是构成和推进现代设计方法产生与发展的重要内容。

机械优化设计是综合性和实用性都很强的理论和技术, 为机械设计提供了一种可靠、高效的科学设计方法, 使设计者由被动地分析、校核进入主动设计, 能节约原材料, 降低成本, 缩短设计周期, 提高设计效率和水平, 提升企业竞争力、经济效益与社会效益。

国内外相关学者和科研人员对优化设计理论方法及其应用研究十分重视, 并开展了大量工作, 其基本理论和求解手段已逐渐成熟。

国内优化设计起步较晚, 但在众多学者和科研人员的不懈努力下, 机械优化设计发展迅猛, 在理论上和工程应用中都取得了很大进步和丰硕成果, 但与国外先进优化技术相比还存在一定差距, 在实际工程中发挥效益的优化设计方案或设计结果所占比例不大。

计算机等辅助设备性能的提高、科技与市场的双重驱动, 使得优化技术在机械设计和制造中的应用得到了长足发展, 遗传算法、神经网络、粒子群法等智能优化方法也在优化设计中得到了成功应用。

目前, 优化设计已成为航空航天、汽车制造等很多行业生产过程的一个必须且至关重要的环节。

一、机械优化设计研究内容概述机械优化设计是一种现代、科学的设计方法, 集思考、绘图、计算、实验于一体, 其结果不仅“可行”, 而且“最优”。

该“最优”是相对的, 随着科技的发展以及设计条件的改变, 最优标准也将发生变化。

优化设计反映了人们对客观世界认识的深化, 要求人们根据事物的客观规律, 在一定的物质基和技术条件下充分发挥人的主观能动性, 得出最优的设计方案。

3.机械优化设计应用实例机械优化设计把数学规划理论与数值方法应用于设计中,用计算机从大量可行方案中找出最优化设计方案,从而大大提高设计质量和设计效率。

MATLAB 具有解决线性规划和非线性规划、约束优化和无约束优化问题的内部函数,因而可以完成这一功能。

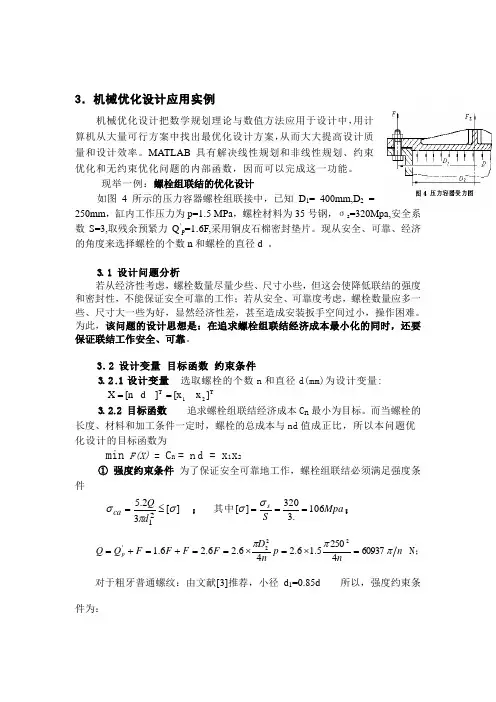

现举一例:螺栓组联结的优化设计如图4所示的压力容器螺栓组联接中,已知D 1= 400mm,D 2 =250mm ,缸内工作压力为p=1.5 MPa ,螺栓材料为35号钢,σs =320Mpa,安全系数S=3,取残余预紧力Q ’p =1.6F,采用铜皮石棉密封垫片。

现从安全、可靠、经济的角度来选择螺栓的个数n 和螺栓的直径d 。

3.1 设计问题分析若从经济性考虑,螺栓数量尽量少些、尺寸小些,但这会使降低联结的强度和密封性,不能保证安全可靠的工作;若从安全、可靠度考虑,螺栓数量应多一些、尺寸大一些为好,显然经济性差,甚至造成安装扳手空间过小,操作困难。

为此,该问题的设计思想是:在追求螺栓组联结经济成本最小化的同时,还要保证联结工作安全、可靠。

3 .2 设计变量 目标函数 约束条件3.2 .1 设计变量 选取螺栓的个数n 和直径d(mm)为设计变量:T 21T ]x [x ]d [n X ==3.2 .2 目标函数 追求螺栓组联结经济成本C n 最小为目标。

而当螺栓的长度、材料和加工条件一定时,螺栓的总成本与nd 值成正比,所以本问题优化设计的目标函数为min F(X) = C n = n d = x 1x 2① 强度约束条件 为了保证安全可靠地工作,螺栓组联结必须满足强度条件][32.521σπσ≤=d Qca ; 其中Mpa S s 106.3320][===σσ; n n p n D F F F F Q Q p πππ6093742505.16.246.26.26.1222'=⨯=⨯==+=+= N ;对于粗牙普通螺纹:由文献[3]推荐,小径 d 1=0.85d 所以,强度约束条件为:0106146192106146192106105624)(2212211≤-=-=-=x x nd nd X g ② 密封约束条件 为了保证密封安全,螺栓间距应小于10d ,所以,密封约束条件为:01040010)(2112≤-=-=x x d n D X g ππ ③ 安装扳手空间约束条件 为了保证足够的扳手空间,螺栓间距应大于5d ,所以,安装约束条件为:040055)(1213≤-=-=x x n D d X g ππ ④ 边界约束条件 0)(14≤-=x X g ;0)(25≤-=x X g3.3 .3 建立数学模型综上所述,本问题的数学模型可表达为:设计变量:T 21]x [x X =目标函数:min F(X) = x 1x 2约束条件: s.t. 0)(≤X g i ( i = 1, 2, 3, 4, 5,)现运用MATLAB 的优化函数进行求解 :先编写M 文件function [c,ceq]=mynas(x)c(1)=/(x(1)*x(2)^2)-106; % 非线性不等式约束c(2)=400*pi/x(1)-10*x(2);c(3)=-400*pi/x(1)+5*x(2);ceq=[]; % 非线性等式约束在MATLAB 命令窗口输入:fun='x(1)*x(2)'; % 目标函数x0=[4,6]; % 设计变量初始值A=[-1,0;0,-1]; % 线性不等式约束矩阵b=[0;0];Aeq=[]; % 线性等式约束矩阵beq=[];lb=[]; % 边界约束矩阵ub=[];[x,fval]=fmincon(fun,x0,A,b,Aeq,beq,lb,ub,@mynlsub) % 调用有约束优化函数运行结果如下:x = 11.4499 10.9751fval = 125.6637所以,该问题优化结果为:n =11.4499 ,d = 10.9751,目标函数最小值:F(X)= 125.6637。

MATLAB在机械设计与动力学仿真中的应用实例1. 引言机械设计与动力学仿真是现代工程领域非常重要的一个环节。

通过仿真软件可以在设计前对机械系统进行全面的分析和验证,大大减少了实际试制的时间和成本。

而MATLAB作为一种功能强大的科学计算软件,被广泛应用于机械设计与动力学仿真中。

本文将通过几个实际应用例子来展示MATLAB在这一领域的应用。

2. 机械结构分析机械结构的分析是机械设计的基础。

MATLAB提供了各种方法和工具,可以帮助工程师对机械结构进行静力学和动力学分析。

例如,可以利用MATLAB的有限元分析工具对机械结构进行强度校核。

通过输入结构的几何参数和材料性质,MATLAB可以计算出结构的应力和变形情况,从而判断是否满足设计要求。

此外,还可以利用MATLAB的多体动力学分析工具对机械结构的振动和冲击响应进行模拟和优化,以确保结构的安全性和可靠性。

3. 机械传动系统分析机械传动系统是机械设备中的重要组成部分,对于许多机械设备的运转效果和精度起着至关重要的作用。

MATLAB可以对不同类型的机械传动系统进行仿真分析,从而帮助工程师优化设计参数和减小误差。

例如,可以利用MATLAB的信号处理工具箱对传动系统中的振动和噪音进行分析和消除,提高系统的稳定性和准确性。

此外,还可以利用MATLAB的优化工具箱对传动系统的传动比、齿轮模数等参数进行优化,以满足设计要求。

4. 机械控制系统仿真机械控制系统在现代机械设备中起着至关重要的作用。

MATLAB提供了强大的控制系统设计和仿真工具,可以帮助工程师进行各种机械控制系统的仿真分析和优化设计。

例如,可以利用MATLAB的控制系统工具箱对机械控制系统的稳定性和性能进行评估和改进。

此外,还可以利用MATLAB的仿真工具对机械控制系统进行实时仿真,通过改变输入信号,观察输出响应,从而优化控制算法和参数。

5. 系统性能优化在机械设计与动力学仿真中,系统性能优化是一个重要的目标。

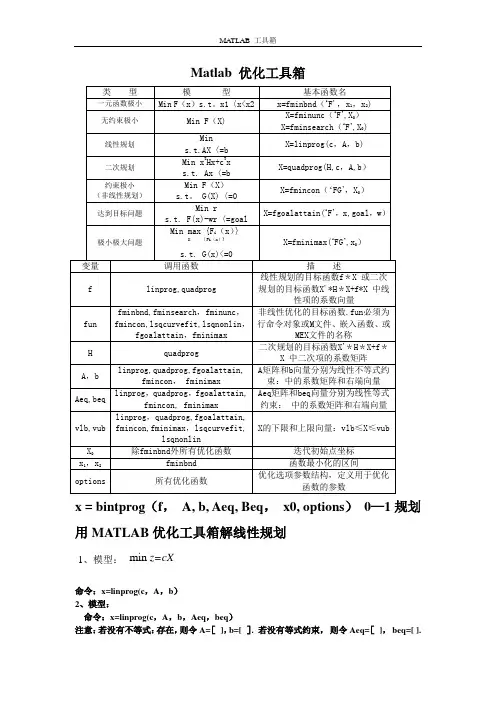

Matlab 优化工具箱x = bintprog (f , A, b, Aeq, Beq , x0, options ) 0—1规划 用MATLAB 优化工具箱解线性规划命令:x=linprog(c ,A ,b ) 2、模型:命令:x=linprog(c ,A ,b ,Aeq ,beq ) 注意:若没有不等式:存在,则令A=[ ],b=[ ]. 若没有等式约束, 则令Aeq=[ ], beq=[ ].min z=cX1、模型:3、模型:命令:[1]x=linprog(c,A,b,Aeq,beq,VLB,VUB)[2]x=linprog(c,A,b,Aeq,beq,VLB,VUB, X0)注意:[1] 若没有等式约束,则令Aeq=[ ],beq=[]. [2]其中X0表示初始点4、命令:[x,fval]=linprog(…)返回最优解x及x处的目标函数值fval.例1 max解编写M文件小xxgh1。

m如下:c=[-0.4 —0。

28 —0.32 —0.72 -0.64 -0。

6];A=[0。

01 0.01 0.01 0.03 0。

03 0.03;0。

02 0 0 0。

05 0 0;0 0。

02 0 0 0。

05 0;0 0 0.03 0 0 0。

08];b=[850;700;100;900];Aeq=[]; beq=[];vlb=[0;0;0;0;0;0];vub=[];[x,fval]=linprog(c,A,b,Aeq,beq,vlb,vub)例2解: 编写M文件xxgh2.m如下:c=[6 3 4];A=[0 1 0];b=[50];Aeq=[1 1 1];beq=[120];vlb=[30,0,20];vub=[];[x,fval]=linprog(c,A,b,Aeq,beq,vlb,vub例3 (任务分配问题)某车间有甲、乙两台机床,可用于加工三种工件。

假定这两台车床的可用台时数分别为800和900,三种工件的数量分别为400、600和500,且已知用三种不同车床加工单位数量不同工件所需的台时数和加工费用如下表.问怎样分配车床的加工任务,才能既满足加工工件的要求,又使加工费用最低?解设在甲车床上加工工件1、2、3的数量分别为x1、x2、x3,在乙车床上加工工件1、2、3的数量分别为x4、x5、x6。

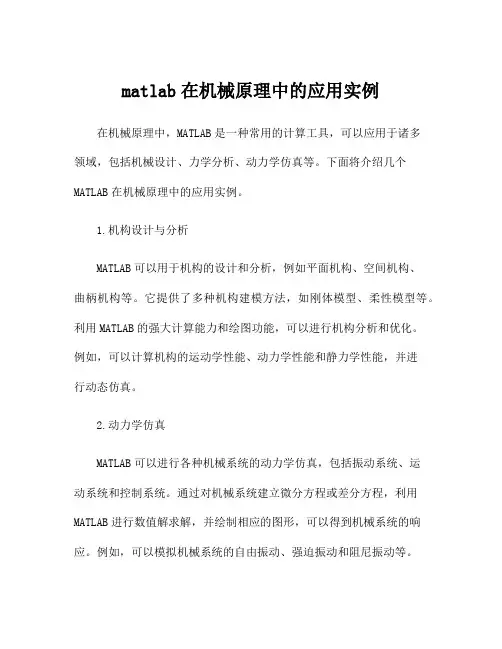

matlab在机械原理中的应用实例在机械原理中,MATLAB是一种常用的计算工具,可以应用于诸多领域,包括机械设计、力学分析、动力学仿真等。

下面将介绍几个MATLAB在机械原理中的应用实例。

1.机构设计与分析MATLAB可以用于机构的设计和分析,例如平面机构、空间机构、曲柄机构等。

它提供了多种机构建模方法,如刚体模型、柔性模型等。

利用MATLAB的强大计算能力和绘图功能,可以进行机构分析和优化。

例如,可以计算机构的运动学性能、动力学性能和静力学性能,并进行动态仿真。

2.动力学仿真MATLAB可以进行各种机械系统的动力学仿真,包括振动系统、运动系统和控制系统。

通过对机械系统建立微分方程或差分方程,利用MATLAB进行数值解求解,并绘制相应的图形,可以得到机械系统的响应。

例如,可以模拟机械系统的自由振动、强迫振动和阻尼振动等。

3.控制系统设计与分析MATLAB在机械原理中的应用还包括控制系统的设计与分析。

通过MATLAB中的控制系统工具箱,可以进行控制系统的模型建立、系统分析和控制器设计。

例如,可以利用MATLAB对机械系统进行稳定性分析、频域分析和时域分析,并设计相应的控制器,实现机械系统的控制。

4.声学分析MATLAB也可以用于机械系统的声学分析。

通过建立机械系统的声学模型,利用MATLAB进行声场分布和声压级分析。

可以计算机械系统的声辐射特性,例如机械振动引起的噪声。

同时,还可以进行声学优化设计,减少机械系统的噪声。

5.优化设计MATLAB在机械原理中广泛应用于优化设计。

通过建立数学模型和定义目标函数,利用MATLAB进行优化计算。

例如,可以利用MATLAB进行机械系统的拓扑优化、形状优化和尺寸优化,实现机械系统的性能优化。

同时,还可以利用MATLAB的优化算法进行参数优化和控制器设计。

综上所述,MATLAB在机械原理中具有广泛的应用,可以应用于机构设计与分析、动力学仿真、控制系统设计与分析、声学分析和优化设计等方面。

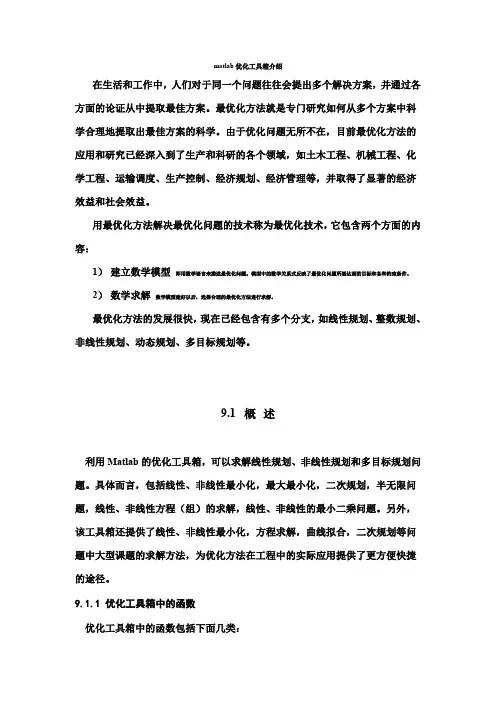

matlab优化工具箱介绍在生活和工作中,人们对于同一个问题往往会提出多个解决方案,并通过各方面的论证从中提取最佳方案。

最优化方法就是专门研究如何从多个方案中科学合理地提取出最佳方案的科学。

由于优化问题无所不在,目前最优化方法的应用和研究已经深入到了生产和科研的各个领域,如土木工程、机械工程、化学工程、运输调度、生产控制、经济规划、经济管理等,并取得了显著的经济效益和社会效益。

用最优化方法解决最优化问题的技术称为最优化技术,它包含两个方面的内容:1)建立数学模型即用数学语言来描述最优化问题。

模型中的数学关系式反映了最优化问题所要达到的目标和各种约束条件。

2)数学求解数学模型建好以后,选择合理的最优化方法进行求解。

最优化方法的发展很快,现在已经包含有多个分支,如线性规划、整数规划、非线性规划、动态规划、多目标规划等。

9.1 概述利用Matlab的优化工具箱,可以求解线性规划、非线性规划和多目标规划问题。

具体而言,包括线性、非线性最小化,最大最小化,二次规划,半无限问题,线性、非线性方程(组)的求解,线性、非线性的最小二乘问题。

另外,该工具箱还提供了线性、非线性最小化,方程求解,曲线拟合,二次规划等问题中大型课题的求解方法,为优化方法在工程中的实际应用提供了更方便快捷的途径。

9.1.1 优化工具箱中的函数优化工具箱中的函数包括下面几类:9.1.3 参数设置利用optimset函数,可以创建和编辑参数结构;利用optimget函数,可以获得options优化参数。

●optimget函数功能:获得options优化参数。

语法:val = optimget(options,'param')val = optimget(options,'param',default)描述:val = optimget(options,'param') 返回优化参数options中指定的参数的值。

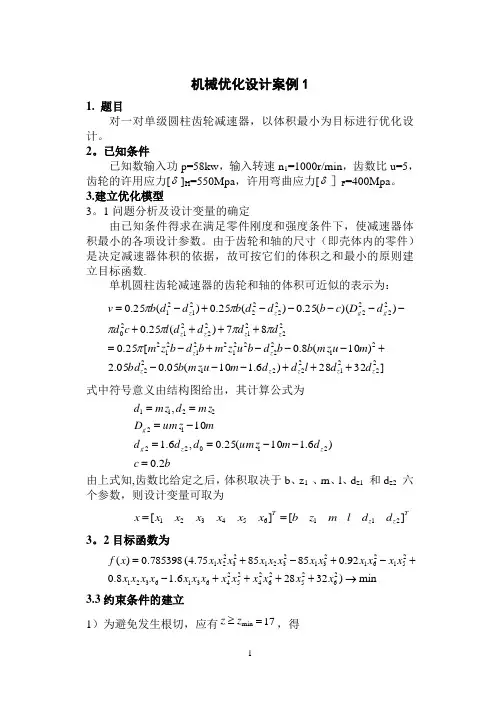

机械优化设计案例11. 题目对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。

2。

已知条件已知数输入功p=58kw ,输入转速n 1=1000r/min ,齿数比u=5,齿轮的许用应力[δ]H =550Mpa ,许用弯曲应力[δ]F =400Mpa 。

3.建立优化模型3。

1问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数.单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:]3228)6.110(05.005.2)10(8.0[25.087)(25.0))((25.0)(25.0)(25.0222122212221222212212122221222120222222222121z z z z z z z z z z z g g z z d d l d d m u mz b bd m u mz b b d b u z m b d b z m d d d d l c d d D c b d d b d d b v +++---+---+-=++++-----+-=πππππππ 式中符号意义由结构图给出,其计算公式为b c d m umz d d d mumz D mz d mz d z z g g 2.0)6.110(25.0,6.110,21022122211=--==-===由上式知,齿数比给定之后,体积取决于b 、z 1 、m 、l 、d z1 和d z2 六个参数,则设计变量可取为T z z T d d l m z b x x x x x x x ][][211654321== 3。

2目标函数为min )32286.18.092.0858575.4(785398.0)(2625262425246316321251261231232123221→++++-+-+-+=x x x x x x x x x x x x x x x x x x x x x x x x x x f3.3约束条件的建立1)为避免发生根切,应有min z z ≥17=,得017)(21≤-=x x g2 )齿宽应满足max min ϕϕ≤≤d b ,min ϕ和max ϕ为齿宽系数d ϕ的最大值和最小值,一般取min ϕ=0。

机械优化设计MATLAB程序机械优化设计MATLAB程序引言机械优化设计是现代工程领域中的重要课题,通过采用数值方法和优化算法,可以实现对机械产品设计的自动化和优化。

MATLAB 作为一种功能强大的科学计算软件,为机械优化设计提供了丰富的工具和函数。

本文将介绍如何使用MATLAB编写机械优化设计程序,并讨论如何应用MATLAB进行机械优化设计。

MATLAB的优势与其他科学计算软件相比,MATLAB具有许多优势:1. 丰富的工具箱:MATLAB包含了各种各样的工具箱,涵盖了数值计算、优化、曲线拟合、数据可视化等领域,这些工具箱为机械优化设计提供了强大的支持。

2. 简单易用的编程语言:MATLAB使用的编程语言是一种高级语言,语法简单易懂,对于初学者而言非常友好。

即使没有编程经验,用户也能够快速上手。

3. 丰富的函数库:MATLAB拥有丰富的函数库,用户可以直接调用这些函数来完成各种任务,无需从零开始编写代码。

4. 广泛的应用领域:MATLAB在工程、科学、金融等领域得到了广泛的应用,拥有一个庞大的用户社区。

用户可以通过查看官方文档、参与用户社区等途径获取帮助和支持。

机械优化设计的步骤机械优化设计一般包括以下几个步骤:1. 建立数学模型:首先需要建立机械系统的数学模型,该模型可以基于物理原理或实验数据。

通过建立数学模型,可以将机械系统的性能指标与设计变量进行数学描述。

2. 确定优化目标:根据机械系统的需求和限制条件,确定优化目标。

优化目标可以是多个,如最小化能量损失、最小化材料使用量等。

3. 选择优化算法:基于问题的性质选择合适的优化算法。

常用的优化算法包括遗传算法、粒子群算法、梯度下降算法等。

4. 编写MATLAB代码:根据以上步骤,编写MATLAB代码实现机械优化设计。

MATLAB提供了丰富的工具箱和函数来辅助编写优化算法的代码。

编写机械优化设计MATLAB程序的步骤以下是编写机械优化设计MATLAB程序的一般步骤:1. 导入必要的工具箱和函数库:% 导入优化工具箱import optim.% 导入其他必要的函数库import matlab.2. 建立数学模型:根据机械系统的特点和要求,建立相应的数学模型。

matlab在机械优化设计中的应用一、引言随着科技的不断发展,机械优化设计在工程领域中得到了广泛的应用。

而在机械优化设计中,matlab作为一款强大的数学软件,在优化算法的实现和结果分析等方面具有很大的优势。

本文将探讨matlab在机械优化设计中的应用。

二、matlab在机械优化设计中的基础知识1. matlab基础知识Matlab是一种交互式数值计算环境和编程语言,可用于科学计算、数据分析和可视化等多个领域。

Matlab有着丰富的函数库和工具箱,可进行各种数学运算、统计分析、图像处理、信号处理等操作。

2. 机械优化设计基础知识机械优化设计是指通过运用数学模型和计算方法对机械结构进行全面分析和综合考虑,以达到最佳性能指标或最小成本等目标。

其中包括了多目标规划、遗传算法、神经网络等多种方法。

三、matlab在机械优化设计中的应用1. 优化算法实现Matlab提供了各种常见的数值计算方法和最优化方法,如线性规划、非线性规划、遗传算法等。

通过Matlab的函数库和工具箱,可以轻松地实现各种优化算法,并且可以根据具体需求进行自定义编程。

2. 结果分析Matlab在结果分析方面也有很大的优势。

通过Matlab的图形界面,可以绘制各种图表,如散点图、折线图、柱状图等。

同时,Matlab还提供了多种统计分析方法,如方差分析、回归分析等,可以对优化结果进行全面的统计分析。

3. 机械结构设计Matlab还可以用于机械结构设计。

通过建立机械结构模型,并运用Matlab中的有限元分析工具箱进行模拟计算,可以得到机械结构在不同载荷下的应力和变形情况。

这些数据可以进一步用于优化设计和结构改进。

4. 案例应用以一台压缩机为例,利用Matlab进行机械优化设计。

首先建立压缩机的数学模型,并根据实际需求设置相关参数和目标函数。

然后采用遗传算法对压缩机进行优化设计,并得到最佳设计方案。

最后利用Matlab中的有限元分析工具箱对最佳设计方案进行模拟计算,并得到应力和变形等数据。