STT_CMT

- 格式:doc

- 大小:189.50 KB

- 文档页数:3

减少CO2气体保护焊焊接飞溅的措施刘义敏;潘鑫;唐家伟【摘要】The reason of welding spatter’s forming in the carbon-dioxide arc welding was discussed. This paper introduced new results of the welding spatter control on process parameters, welding materials, current and voltage waveform control. It was revealed that super-stabilization ,quantification and numerization is the future development trend of the welding spatter control technology.% 分析了CO2气体保护焊飞溅产生的原因,从焊接工艺参数、焊接材料、电流电压波形控制等角度介绍了控制飞溅的新成果。

超稳定化、定量化和数值化是焊接飞溅控制研究的发展方向。

【期刊名称】《机电工程技术》【年(卷),期】2013(000)002【总页数】3页(P90-92)【关键词】焊接飞溅;短路过渡;波形控制;工艺参数【作者】刘义敏;潘鑫;唐家伟【作者单位】北京矿冶研究总院,北京 100070;北京矿冶研究总院,北京 100070;北京矿冶研究总院,北京 100070【正文语种】中文【中图分类】TG444+.730 前言CO2气体保护焊因其生产效率高、成本低等优点被广泛应用于车辆、船舶和机械制造业。

但其焊接过程中伴随有大量飞溅产生,飞溅不但影响焊接质量,而且使劳动条件变差,限制了该方法在很多领域的应用[1]。

国内外许多学者从焊接材料、工艺规范、自动控制等角度做了关于减少CO2气体保护焊焊接飞溅的研究,提出了多项控制飞溅措施。

电弧焊基础知识焊接工程基础一、对不同熔滴过渡形式进行比较,包括形成条件、熔滴过渡过程的不同特点、应用等内容。

答:电弧焊的熔滴过渡形式可以分为自由过渡、接触过渡和渣壁过渡。

1、自由过渡熔滴从焊丝端部脱落后,经电弧空间自由地的飞行二落入熔池,熔滴脱离焊丝末端一、前不与熔池接触。

按过渡形态不同分为滴状过渡、喷射过渡和爆炸过渡。

1)滴状过渡:(1)大滴过渡a、滴落过渡:高电压、小电流、MIG焊b、排斥过渡:高电压、小电流、CO2焊(2)细颗粒过渡:较大电流的CO2焊当电流较小时,在电弧作用力下,随着焊丝融化,熔滴逐渐长大,当熔滴的重力能够克服其表面张力的作用时,就以较大的颗粒脱离焊丝,落入熔池实现熔滴过渡。

电流较大,电磁收缩力增大,表面张力作用减小,熔滴在脱离焊丝之前就偏离了焊丝轴线,甚至上翘,脱离之后不能沿焊丝轴向过渡时,成为排斥过渡。

这两种过渡的熔滴都较大,一般大于焊丝直径,属于大滴过渡。

大滴过渡的熔滴大,行成时间长,影响电弧稳定性,焊缝成型粗糙,飞溅较多,生产中很少采用。

当电流较大时,电磁收缩力大,熔滴的表面张力减小,熔滴细化,其直径一般等于或略小于焊丝直径,熔滴向熔池过渡频率增加,飞溅少,电弧稳定,焊缝成形较好,这种过渡形式称为细颗粒过渡,在生产中广泛应用。

2)喷射过渡:(1)射滴过渡铝MIG焊及钢焊丝脉冲焊(2)亚射流过渡铝、镁及其合金的熔化极气体保护焊(3)射滴过渡钢焊丝MIG焊(4)旋转射流过渡特大电流MIG焊电流增加时,熔滴的尺寸变得更小,过渡频率也急剧提高,在电弧力的的强制作用下,熔滴脱离焊丝沿焊丝轴向飞速的射向熔池,这种过渡形式称为喷射过渡。

射滴过渡是介于滴状过渡与连续射流过度之间的一种熔滴过渡形式,熔滴直径与焊丝直径相近,过渡时有明显的熔滴分离。

其工艺条件与连续射流过渡有相似之处,主要适用于钢焊丝脉冲焊及铝合金焊丝融化及气体保护焊。

亚射流过渡是介于短路过渡与舍滴过渡之间的一种过渡形式,形成条件:大电流,低电压,反极性,CO2气氛和粗焊丝。

焊丝的熔化与熔滴过渡目的与要求:了解并掌握焊接电弧热和力的特点。

掌握溶滴过渡的形式、特点,初步掌握其应用。

一、焊丝的加热和熔化特性(一)焊丝的热源焊丝熔化的热源电弧热(主)+电阻热(次)(二)焊丝的熔化特性焊丝的熔化特性——焊丝的熔化速度与焊接电流之间的关系区别清楚与焊丝熔化有关的几个概念:熔化速度(mm/min & kg/h)熔化系数(g/A?h)熔敷系数(g/A?h)熔敷速度(kg/h)熔敷效率(%)飞溅率(%)损失系数(%)焊丝的熔化特性主要受焊丝材料、直径和伸出长度等因素影响。

二、熔滴上的作用力(重点)熔滴上的作用力是影响熔滴过渡及焊缝成形的主要因素。

1、重力2、表面张力3、电弧力(注意其包含几项力在内!)4、熔滴爆破力5、电弧的气体吹送力在不同的焊接条件下,力的种类、大小不同,形成了不同的熔滴过渡形式三、熔滴过渡及特点(难点:从力的角度出发、从其规律讲起)熔滴过渡过程复杂,对电弧的稳定性、焊缝成形和冶金过程均有影响。

规律:随着电流的增加,熔滴过渡的体积减小、频率加快。

熔滴过渡:自由过渡、接触过渡、渣壁过渡每一种又可以再分为不同的亚型。

目前,熔滴过渡的名称尚未规范、统一。

自由过渡(重点):滴状过渡喷射过渡:易在(富)氩气氛种获得,熔深大\熔敷效率高,适用于中、厚板平位置的填充、盖面。

(有上、下限电流\可加脉冲)爆炸过渡接触过渡:短路过渡(重点):在各种气氛中,低电压、细焊丝(小电流)(但电流密度不小)均可获得;热输入小、焊接变形小、全位置焊性能好但一般飞溅较大;适用于薄板焊接或中厚板的打底焊接。

搭桥过渡渣壁过渡:沿渣壳(埋弧焊)沿套筒(焊条电弧焊)常见焊接方法的熔滴过渡形式焊条手工焊酸性焊条:细滴过渡碱性焊条:粗滴过渡+短路过渡CO2焊:滴状过渡(粗丝)、短路过渡、表面张力过渡(STT)(细丝)MIG(焊铝):喷射过渡、亚射流过渡MAG(熔滴过渡形式最多、最灵活):短路过渡关于熔滴过渡技术的最新发展(特别介绍)STT、冷金属过渡(CMT)双脉冲(超脉冲)(double pulse、super pulse)过渡。

CMT工艺应用及其研究现状杨晓锋;王顺尧;张超;张海燕;姚婷婷;刘志兵;张江伟【摘要】CMT焊接工艺创新地将熔滴过渡与送丝运动结合,实现了低热输入、无飞溅的焊接,从而克服了传统熔化极气体保护焊飞溅大、变形大的问题,使得CMT 应用于钢与铝焊接、薄板甚至超薄板焊接、无飞溅焊接等场合.【期刊名称】《产业与科技论坛》【年(卷),期】2011(010)015【总页数】2页(P97-98)【关键词】CMT;无飞溅;熔滴过渡【作者】杨晓锋;王顺尧;张超;张海燕;姚婷婷;刘志兵;张江伟【作者单位】江苏科技大学材料科学与工程学院;江苏科技大学材料科学与工程学院;江苏科技大学材料科学与工程学院;江苏科技大学材料科学与工程学院;江苏科技大学材料科学与工程学院;江苏科技大学材料科学与工程学院;江苏科技大学材料科学与工程学院【正文语种】中文熔化极气体保护焊是一种应用非常广泛的焊接方法。

然而传统熔化极气体保护焊飞溅大,成形差及焊接变形大的问题一直没有得到很好的解决。

CMT(Cold Metal Transfer,冷金属过渡)是奥地利福尼斯公司在钢与铝焊接、无飞溅引弧技术以及微连接技术基础之上开发成功的一种低热输入量焊接工艺。

CMT技术的创新之处在于将熔滴过渡与送丝运动结合,大大降低了焊接过程的热输入量,真正实现了无飞溅焊接,可以焊接薄板甚至是0.3mm的超薄板。

本文主要介绍了CMT的发展历史、应用领域和研究现状以及其发展趋势。

一、CMT工艺发展CMT是Cold Metal Transfer(冷金属过渡)的简称,是福尼斯(Fronius)公司在钢与铝焊接、无飞溅引弧(SFI)技术和微连接技术基础上发展起来的。

早在1991年,Fronius公司就致力于研究钢和铝的连接。

1997年成功开发出无飞溅引弧技术(SFI),这项技术为CMT的发展奠定了基础。

1999年,Fronius公司研究了灯座的微型焊接技术并最终使CMT技术成为现实。

探析数字化焊接技术摘要:本文首先介绍了焊接电源数字化的变革,然后探讨了数字化技术是对焊接产业科学发展的有力支撑。

关键词:数字化焊接,变革,支撑。

中图分类号:tu74 文献标识码:a 文章编号:一、焊接电源数字化的变革数字化焊接技术的核心就是焊接电源的数字化。

现代控制理论与数字信号处理技术的结合,成功地突破了传统弧焊电源对模拟信号调试及其电路结构复杂的限制,在输出电流的幅值、极性、频率等方面获得了优良的动态特性,从而摆脱了熔覆金属“自然”过渡模式的束缚,并能够通过“源”的能量输出形式的变化赋予“弧”的新的热特性和力特性,由此涌现出一系列“受控”条件下的弧焊新工艺,例如:表面张力过渡(stt)至今仍在长距离的管线焊接施工中“大行其道”;冷电弧(或金属)过渡(cold arc、cmt)适合了汽车薄板对焊接品质的要求而“独具优势“;超威电弧(force arc)针对重载结构中厚板焊接熔深的特殊要求使接头的性能得到提升;双脉冲与超脉冲(double pulse、super pulse)mig焊改善了铝合金等轻金属材料的焊接性能;极富创意的双丝协同焊(tandem)则是高效、高速焊接的典型范例,等等。

这些新工艺、新技术的实现及其成功应用给予我们的启示是:每一种波形的控制思想均来自于对工艺过程与焊接质量的深刻理解;不同金属过渡形式的选择取决于对接头成形与热输入的精量分析;多热源复合更出自于对焊接效率与接头品质的综合追求;同时还告诉我们,工艺创新的背景来源于工程需求,出自于科学实践,应用于明确的制造对象,必须具有坚实的工艺原理的基础,而绝非是闭门臆想、也不是单纯的电脑仿真之作。

我们曾有过一段困惑和由衷的内疚,对引进的数字化焊接设备的一些功能与参数“不知其所以然”,对不同波形的效果难以做出具有物理意义的解释。

这不能不说明由于应用基础研究的长期缺省所带来的后果,不能不反映出基于经验的焊接技术与信息化技术之间交叉融合协同创新在认识上的“断层”依然明显存在,不能不感到要从焊接制造转变为焊接创造决非一朝一夕之计。

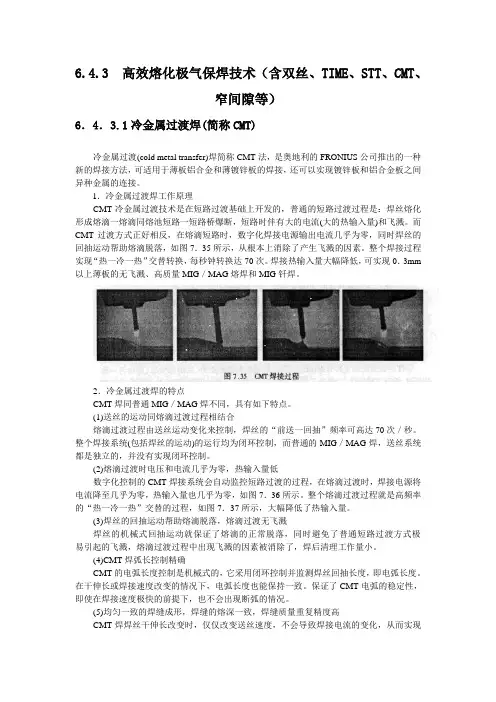

6.4.3 高效熔化极气保焊技术(含双丝、TIME、STT、CMT、窄间隙等)6.4.3.1冷金属过渡焊(简称CMT)冷金属过渡(cold metal transfer)焊简称CMT法,是奥地利的FRONIUS公司推出的一种新的焊接方法,可适用于薄板铝合金和薄镀锌板的焊接,还可以实现镀锌板和铝合金板之间异种金属的连接。

1.冷金属过渡焊工作原理CMT冷金属过渡技术是在短路过渡基础上开发的,普通的短路过渡过程是:焊丝熔化形成熔滴一熔滴同熔池短路一短路桥爆断,短路时伴有大的电流(大的热输入量)和飞溅。

而CMT过渡方式正好相反,在熔滴短路时,数字化焊接电源输出电流几乎为零,同时焊丝的回抽运动帮助熔滴脱落,如图7.35所示,从根本上消除了产生飞溅的因素。

整个焊接过程实现“热一冷一热”交替转换,每秒钟转换达70次。

焊接热输入量大幅降低,可实现0.3mm 以上薄板的无飞溅、高质量MIG/MAG熔焊和MIG钎焊。

2.冷金属过渡焊的特点CMT焊同普通MIG/MAG焊不同,具有如下特点。

(1)送丝的运动同熔滴过渡过程相结合熔滴过渡过程由送丝运动变化来控制,焊丝的“前送一回抽”频率可高达70次/秒。

整个焊接系统(包括焊丝的运动)的运行均为闭环控制,而普通的MIG/MAG焊,送丝系统都是独立的,并没有实现闭环控制。

(2)熔滴过渡时电压和电流几乎为零,热输入量低数字化控制的CMT焊接系统会自动监控短路过渡的过程,在熔滴过渡时,焊接电源将电流降至几乎为零,热输入量也几乎为零,如图7.36所示。

整个熔滴过渡过程就是高频率的“热一冷一热”交替的过程,如图7.37所示,大幅降低了热输入量。

(3)焊丝的回抽运动帮助熔滴脱落,熔滴过渡无飞溅焊丝的机械式回抽运动就保证了熔滴的正常脱落,同时避免了普通短路过渡方式极易引起的飞溅,熔滴过渡过程中出现飞溅的因素被消除了,焊后清理工作量小。

(4)CMT焊弧长控制精确CMT的电弧长度控制是机械式的,它采用闭环控制并监测焊丝回抽长度,即电弧长度。

珠海固得焊接自动化设备有限公司陈裕川江维何奕波摘要:在现代焊接机器人工作站中,变位机是实现高效、优质焊接生产的重要组成珠海固得焊接自动化设备有限公司陈裕川江维何奕波摘要:在现代焊接机器人工作站中,变位机是实现高效、优质焊接生产的重要组成部件。

本文概述了机器人焊接变位机的种类和结构形式,列举了焊接变位机在机器人工作站中典型的应用实例,详细地论述了机器人焊接变位机的技术要求、设计准则和计算方法,介绍了标准型机器人变位机的主要技术特性参数。

关键词:机器人工作站;变位机;设计准则1 前言在现代工业生产中,机器人的应用越来越普遍。

为充分发挥机器人的功效,其通常与各种焊接变位机组合使用,从而实现高效、优质的焊接生产。

目前,焊接变位机已成为焊接机器人工作站不可缺少的组成部分。

一台较复杂的多轴焊接变位机的价格往往超过标准机器人本身的价格,可见焊接变位机的重要性。

因此,必须重视焊接变位机的设计与制造。

迄今,我国尚未制定焊接变位机设计规程,本文根据相关的技术文献,概括地讨论了机器人焊接变位机的设计准则。

2 焊接变位机的种类目前,与机器人配套使用的焊接变位机有多种结构形式。

现将最常用的焊接变位机分述如下:2.1 固定式回转平台。

这是一种最简单的单轴变位机,其结构形式见图1。

工作平台可采用电机或风动马达驱动。

通常工作平台的回转速度是固定不变的,其功能是配合机器人按预编程序将工件旋转一定的角度。

2.2 头架变位机。

头架变位机也是一种单轴变位机,其结构形式如图2所示, 卡盘通常由电机驱动。

与回转平台不同,其旋转轴是水平的,适用于装卡短小型工件,可配合机器人将工件接缝转到适于焊接的位置。

2.3 头尾架变位机。

头尾架变位机由头架和尾架组成,其结构形式见图3,是机器人工作站最常用的变位机。

在一般情况下,头架装有驱动机构,带动卡盘绕水平轴旋转。

尾架则是被动的。

如工件长度较大或刚度较小,亦可将尾架装上驱动机构,并与头架同步起动。

严格地说,头尾架变位机仍属于单轴变位机。

了解STT、CMT焊接工艺一、STT焊接STT表面张力过渡(Surface-Tension-Transfer),在熔滴过渡全过程的主要推动力为表面张力的一种孤独形式。

短路过渡工艺中,每个熔滴的过渡期间总要经历两个“液态小桥”阶段,即熔滴与熔池早期接触的短路小桥与熔滴脱离液态焊丝之前的缩颈小桥。

短路小桥一旦形成,电弧被液态金属短路熄灭,气体导电由液态金属导电所取代。

由于液态金属的电阻远小于气体电弧的电阻,焊接二次回路阻抗大幅度减小,导致焊接电流快速增大。

当较大的短路电流通过很小的导电截面时,其电流密度比燃弧期间要增大数百倍,极短的时间内强大的短路电流流经微小的导电截面会带来两个作用:一是更大的电磁压力阻碍了短路小桥向熔池的快速铺展;二是强大的焦耳热作用极易导致液态小桥汽化爆炸,尤其是短路小桥的爆炸,是焊接过渡工艺中飞溅大的主要原因。

短路小桥、缩颈小桥形成与存在期间通过很大的焊接电流是导致飞溅的本质原因。

表面张力过渡理论认为,两个“小桥”存在期间,只要通过较大的焊接电流,就不可能较好的抑制液态小桥的汽化爆炸。

只有把小桥的形成与存着期间的焊接电流降至比燃弧电流低得多的水平才能叫理想的遏制飞溅。

表面张力过渡工艺在缩颈小桥断裂之后再引燃电弧、熔滴形成与长大,该阶段为燃弧期,其余为熄弧期。

整个熄弧期间(自熔滴与熔池接触短路开始,至缩颈断裂并完成过渡的瞬间为止),熔滴上没有等离子流力、电弧推力、斑点力、金属蒸汽反作用力等力的作用,若不考虑重力与电磁力的作用,可以认为熔滴向熔池的铺展缩颈与断裂期间,全处于熔池与熔滴融合界面的表面张力的作用下。

STT工艺与传统技术下的短路过渡工艺相比有一下技术优势:①飞溅率降低90%,熔滴呈轴向过渡;②焊接烟尘降低50%;③作业环境更舒适(低烟尘、低飞溅、低光辐射);④焊接热输入低;⑤具有良好的打底焊道全位置单面焊双面成形的能力;⑥操作容易,效率高等。

非常适用于薄板、中厚板全位置焊接、封底焊道的单面焊双面成形、焊接机器人等焊接生产领域。

焊接技术与⾃动化论⽂焊接技术与⾃动化论⽂ 在⽇常学习、⼯作⽣活中,⼤家都经常看到论⽂的⾝影吧,论⽂可以推⼴经验,交流认识。

那么你知道⼀篇好的论⽂该怎么写吗?下⾯是⼩编收集整理的焊接技术与⾃动化论⽂,仅供参考,欢迎⼤家阅读。

焊接技术与⾃动化论⽂篇1 摘要: 随着世界以及我国制造产业的不断发展,焊接已经作为⼀门基础技术应⽤到各个⾏业,并且焊接的⽔平也逐步得到了很⼤的提⾼。

随着焊接⼯艺⽅法的不断涌现,专业焊接的设备更新更是⽇新⽉异。

焊接以⾼效、节能、优质及其⼯艺过程数字化、⾃动化、智能化控制为特征。

⽂章就焊接的发展趋势进⾏了简单的阐述。

关键词: 焊接发展趋势 焊接是在⾼温或⾼压条件下,使⽤焊接材料(焊条或焊丝)将两块或两块以上的母材(待焊接的⼯件)连接成⼀个整体的操作⽅法。

焊接作为制造业中传统的基础⼯艺和技术,虽然应⽤到⼯业中的历史并不长,但是发展却⾮常迅速。

短短⼏⼗年间,焊接已被⼴泛应⽤于航空航天、汽车、桥梁、⾼层建筑、造船以及海洋钻探等许多重要的⼯业领域,并且为促进⼯业的经济发展做出了重要的贡献,使得焊接已经成为⼀个重要的制造技术和材料科学的重要专业学科。

焊接随着⼯业以及科学技术的不断发展和进步,其发展的趋势呈现出以下⼏个特点: 1 提⾼焊接⽣产率是推动焊接发展的重要驱动⼒ 连接简单的构件以及制造⽑坯是最初的焊接⽅式,随着技术的不断更新,焊接已经成为制造⾏业中⼀项不可代替的基础⼯艺以及⽣产精确尺⼨制成品的⽣产⼿段。

⽬前,焊接最需要的就是有效的保证焊接产品质量的稳定性以及提⾼劳动⽣产效率。

提⾼⽣产率的途径有⼆:第⼀提⾼焊接熔敷率,焊条电弧焊中的铁粉焊条、重⼒焊条、躺焊条等⼯艺以及埋弧焊中的多丝焊、热丝焊均属此类,其效果显著。

第⼆减少坡⼝断⾯及熔敷⾦属量,其中窄间隙焊接效果最显著。

窄间隙焊接采⽤⽓体保护焊为基础,利⽤单丝、双丝或三丝进⾏焊接。

⽆论接头厚度如何,均可采⽤对接型式,所需熔敷⾦属量会数倍、数⼗倍地降低,从⽽⼤⼤提⾼⽣产率。

了解STT、CMT焊接工艺

一、STT焊接

STT表面张力过渡(Surface-Tension-Transfer),在熔滴过渡全过程的主要推动力为表面张力的一种孤独形式。

短路过渡工艺中,每个熔滴的过渡期间总要经历两个“液态小桥”阶段,即熔滴与熔池早期接触的短路小桥与熔滴脱离液态焊丝之前的缩颈小桥。

短路小桥一旦形成,电弧被液态金属短路熄灭,气体导电由液态金属导电所取代。

由于液态金属的电阻远小于气体电弧的电阻,焊接二次回路阻抗大幅度减小,导致焊接电流快速增大。

当较大的短路电流通过很小的导电截面时,其电流密度比燃弧期间要增大数百倍,极短的时间内强大的短路电流流经微小的导电截面会带来两个作用:一是更大的电磁压力阻碍了短路小桥向熔池的快速铺展;二是强大的焦耳热作用极易导致液态小桥汽化爆炸,尤其是短路小桥的爆炸,是焊接过渡工艺中飞溅大的主要原因。

短路小桥、缩颈小桥形成与存在期间通过很大的焊接电流是导致飞溅的本质原因。

表面张力过渡理论认为,两个“小桥”存在期间,只要通过较大的焊接电流,就不可能较好的抑制液态小桥的汽化爆炸。

只有把小桥的形成与存着期间的焊接电流降至比燃弧电流低得多的水平才能叫理想的遏制飞溅。

表面张力过渡工艺在缩颈小桥断裂之后再引燃电弧、熔滴形成与长大,该阶段为燃弧期,其余为熄弧期。

整个熄弧期间(自熔滴与熔池接触短路开始,至缩颈断裂并完成过渡的瞬间为止),熔滴上没有等离子流力、电弧推力、斑点力、金属蒸汽反作用力等力的作用,若不考虑重力与电磁力的作用,可以认为熔滴向熔池的铺展缩颈与断裂期间,全处于熔池与熔滴融合界面的表面张力的作用下。

STT工艺与传统技术下的短路过渡工艺相比有一下技术优势:①飞溅率降低90%,熔滴呈轴向过渡;②焊接烟尘降低50%;③作业环境更舒适(低烟尘、低飞溅、低光辐射);④焊接热输入低;⑤具有良好的打底焊道全位置单面焊双面成形的能力;⑥操作容易,效率高等。

非常适用于薄板、中厚板全位置焊接、封底焊道的单面焊双面成形、焊接机器人等焊接生产领域。

二、CMT焊接工艺

冷金属过渡(CMT)技术第一次将送丝与焊接过程控制直接地联系起来,实现了送丝监控与过程控制的统一。

当数字化的过程控制监测到一个短路信号,就会反馈给送丝机,送丝机作出回应回抽焊丝,从而使得焊丝与熔滴分离。

在全数字化的控制下,这种过渡方式完全区别于传统的熔滴过渡方式。

电弧燃烧过程中焊丝向熔池方向运动

当焊丝与熔池接触时,电弧熄灭,焊接电流减小

短路接触时,焊丝回抽帮助熔滴脱落,保持很小的短路电流

焊丝再向熔池方向运动,冷金属过渡过程重复进行

熔滴过渡形式

传统熔滴过渡一般分为4种形式:短路过渡、大颗粒过渡、喷射过渡和脉冲过渡。

这几种过渡方式由熔滴表面张力、电磁收缩力和熔滴重量的综合作用形成,属“自然”过渡,容易受外界条件的干扰。

而CMT是一种全新的熔滴过渡方式,根据现有的熔滴过渡模式定义,无法给CMT工艺分类,其工作区间如图1所示。

图1 溶滴过渡模式取决于电弧功率

CMT技术的特点

1 非常好的电弧稳定性

送丝过程受控并且和电弧过程相结合,意味着可以机械

检测弧长并快速调节,这使得CMT的电弧异常的稳定,即使

干伸长度发生较大的变化,也能够保证焊缝的熔合良好

2 精确的能量输入控制

CMT技术实现了无电流状态下的熔滴过渡。

当短路电流产生,焊丝即停止前进并自动地回抽。

在这种方式中,电弧自身输入热量的过程很短,短路发生,电弧即熄灭,热输入量迅速地减少。

这意味着可以获得最低能的输入。

根据不同的要求,结合脉冲过渡,可以非常容易精确的控制能量的输入。

这样,即使在2-4点的位置上,也可以获得很好的熔透性,避免了未熔合缺

陷。

100% Puls

Step less penetration control

100% CMT

3 优异的搭桥能力

优异的电弧稳定性和精确的低能量输入,CMT技术具有

优异的搭桥能力,对装配间隙和错边的容忍性大,即使背面

没有衬垫,根焊焊道也可以获得很好的背面成型。

板厚1.0mm 间隙1.3mm 4 更快的焊接速度

CMT过渡的频率高达60-70Hz,焊丝主动回抽促进熔滴的脱落,而不是像短路过渡由电流增长引起缩颈或者STT需要借助表面张力一样被动的过渡,使得CMT的焊接速度可以更快;在外部根焊打底时的速度比STT更快,可达450-600mm/min

5 无飞溅过渡

在短路状态下焊丝的回抽运动帮助焊丝与熔滴分离。

通过对短路的控制,保证短路电流很小,从而使得熔滴过渡无飞溅。

这就是CMT技术:无飞溅冷熔滴过渡。

焊缝区域内无飞溅为后续的焊道提供了更好的质量保证。