铁碳平衡相图详解

- 格式:ppt

- 大小:3.50 MB

- 文档页数:37

![[全]铁碳相图解读](https://uimg.taocdn.com/118eb2112cc58bd63086bdb9.webp)

铁碳相图解读Fe-C合金相图实际上是Fe-Fe3C相图,铁碳合金的基本组元也应该是纯铁和Fe3C。

铁碳合金相图是研究铁碳合金的工具,是研究碳钢和铸铁成分、温度、组织和性能之间关系的理论基础,也是制定各种热加工工艺的依据。

1、Fe-C相图中重要的点2、Fe-C相图中重要的线3、Fe-C合金平衡结晶过程Fe-Fe3C相图中的相:Ⅳ、过共析钢(0.77%<C%<2.11%)Ⅴ、共晶白口铁(C%=4.3%)Ⅵ、亚共晶白口铸铁(2.11%<C%<4.3%)Ⅶ、过共晶白口铸铁(C%>4.3%)是不是已经凌乱了,不要急,咱们再从下面这个角度继续推演这个过程:铁碳相图可视篇Fe—C二元真乾坤铁碳相图中的相有:铁素体:碳溶解于α-Fe中形成的固溶体,用α或 F表示;高温铁素体(δ-铁素体):由于δ-Fe是高温相,因此碳溶解于δ-Fe中形成的固溶体也称为高温铁素体,用δ表示奥氏体:碳溶解于g-Fe中形成的固溶体,用g或A 表示渗碳体:铁和碳形成的化合物,含碳量为6.69%,用Fe3C或Cm表示铁碳相图中的组织:珠光体:共析转变的产物,是a 与Fe3C的机械混合物,用P表示。

莱氏体:共晶转变的产物是奥氏体与渗碳体的机械混合物,用符号Ld 表示。

低温莱氏体:这种由P与Fe3C组成的共晶体称,用Le’表示此外还有Fe3CⅠ、Fe3C Ⅱ、Fe3CⅢ以及Fe3C(共析渗碳体)组织及相组成计算接下来让我们们看一下含碳量不同的液相的析晶过程:C%很低亚共析共析过共析亚共晶共晶过共晶铁碳相图升华篇奥氏体:碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格特征:奥氏体塑性很好,强度较低,具有一定韧性,不具有铁磁性铁素体:碳与合金元素溶解在a-Fe中的固溶体,具有体心立方晶格,溶碳能力极差;特征:具有良好的韧性和塑性;呈明亮的多边形晶粒组织;马氏体:碳溶于α-Fe的过饱和的固溶体,体心正方结构;常见的马氏体形态:板条、片状;板条马氏体:在低、中碳钢及不锈钢中形成,由许多成群的、相互平行排列的板条所组成的板条束。

铁碳平衡图(iron—carbon equilibrium dia—gram)表示在接近平衡(铁一石墨)和亚稳条件(铁一碳化铁)下铁碳合金在不同碳含量、不同温度下所呈现的相和这些相之间平衡关系的图,又称铁碳相图。

它是研究和使用钢铁材料、制定其铸造、热加工和热处理工艺以及分析工艺废品时的重要依据。

简史1868年,俄国学者切尔诺夫(д.K.ЧepHOB)注意到只有把钢加热到某一温度以上再快冷,才能使钢淬硬,从而有了临界点的概念。

1887~1892年,法国人奥斯蒙(F.Osmond)等发现临界点A3和A2,他认为这表示铁有同素异构体,他称从室温至A2温度保持稳定的相为α-Fe;A2~A3间为β-Fe;A3以上为γ-Fe。

1895年,他进一步证明,如铁中含有少量碳,则在690℃或710℃左右出现临界点,即A1点,标志在此温度以上碳溶解在铁中,而低于此温度时,碳以渗碳体形式由固溶体中分解出来,随铁中碳含量提高,A3下降与A2相合,然后继续下降,当碳含量为0.8%~0.9%时与A1合为一点。

1904年,又发现A4至熔点间为δ-Fe。

以上述临界点工作的成果为基础,1899年,英国人罗伯茨(w.C.Roberts)和奥斯汀(Austen)制定了第一张铁碳平衡图。

荷兰人洛兹本(H.W.Bakhius Rooze-一boom)首先在合金系统中应用吉布斯相律,于1900年制定出较完整的铁碳平衡图。

随着科学技术的发展,铁碳平衡图不断得到修订,日臻完善。

释义目前采用的铁碳平衡图示于图1。

图1中的特性点含义列于表中。

图中实线绘出亚稳的Fe-Fe3C系;虚线和相应的一部分实线表示稳定的Fe—c(石墨)系;平衡图中绝大多数线是根据实验测得的数据绘制的,有些线,如Fe3C的液相线、石墨在奥氏体中溶解度等是由热力学计算得出的。

在铁碳平衡图中所出现的单相区,除液相(L)外,还有碳在铁中的固溶体α、δ、γ渗碳体和x碳化物。

α和δ分别称为铁素体和δ铁素体,它们是碳原子作为间隙式溶质溶于体心立方结构的“α-Fe和δ-Fe所形成的固溶体。

铁碳平衡相图又称铁碳相图或铁碳状态图。

它以温度为纵坐标,碳含量为横坐标,表示在接近平衡条件(铁-石墨)和亚稳条件(铁-碳化铁)下(或极缓慢的冷却条件下)以铁、碳为组元的二元合金在不同温度下所呈现的相和这些相之间的平衡关系。

简史早期利用热分析法和金相法发现铁的加热和冷却曲线上出现两个驻点,即临界点A3和A2,它们的在 1868 年,俄国学者切尔诺夫(Д.к.Чернов)就注意到只有把钢加热到某一温度”a”以上再快冷,才能使钢淬硬,从而有了临界点的概念。

至1887~1892年奥斯蒙(F.Osmond)温度视加热或冷却 (分别以A c和A r表示)过程而异。

奥斯蒙认为这表明铁有同素异构体,他称在室温至A2温度之间保持稳定的相为α铁;A2~A3间为β铁;A3以上为γ铁。

1895年,他又进一步证明,如铁中含有少量碳,则在690或710℃左右出现临界点,即A r1点,标志在此温度以上碳溶解在铁中,而在低于这一温度时,碳以渗碳体形式由固溶体中分解出来,随铁中碳量提高,A r3下降而与A r21合为一点。

1904年又发现A4至熔点相合,然后断续下降,至含碳为0.8~0.9%时与Ar间为δ铁。

以上述临界点工作的成果为基础,1899年罗伯茨-奥斯汀(W.C.Roberts-Austen)制定了第一张铁碳相图;而洛兹本 (H.W.Bakhius Roozeboom)更首先在合金系统中应用吉布斯(Gibbs)相律,于1990年制定出较完整的铁碳平衡图。

随着科学技术的发展,铁碳平衡图不断得到修订,日臻完善。

目前采用的铁碳平衡图示于图1,图中各重要点的温度、浓度及含义如下表所列。

当铁中含碳量不同时,得到的典型组织如图2所示。

铁碳平衡图释义纯铁有两种同素异构体,在912℃以下为体心立方的α-Fe;在912~1394℃为面心立方的γ-Fe;在1394~1538℃(熔点)又呈体心立方结构,即δ-Fe。

当碳溶于α-Fe时形成的固溶体称铁素体(F)、溶于γ-Fe时形成的固溶体称奥氏体(A),碳含量超过铁的溶解度后,剩余的碳可能以稳定态石墨形式存在,也可能以亚稳态渗碳体(Fe3C)形式存在。

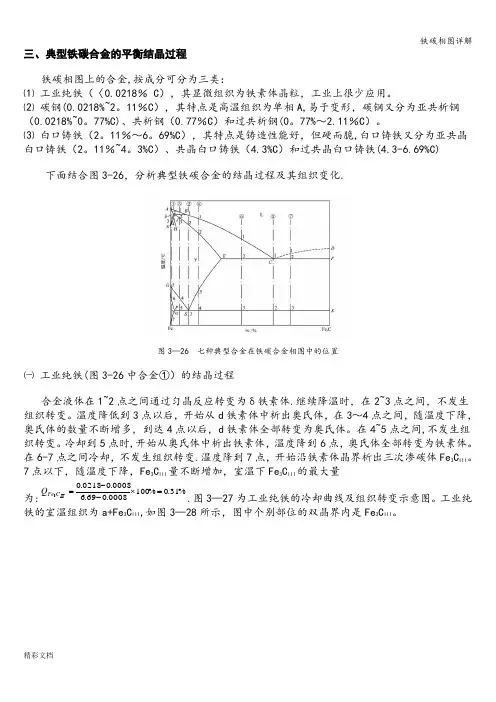

三、典型铁碳合金的平衡结晶过程铁碳相图上的合金,按成分可分为三类:⑴ 工业纯铁(〈0.0218% C ),其显微组织为铁素体晶粒,工业上很少应用。

⑵ 碳钢(0.0218%~2。

11%C ),其特点是高温组织为单相A,易于变形,碳钢又分为亚共析钢(0.0218%~0。

77%C)、共析钢(0.77%C )和过共析钢(0。

77%~2.11%C )。

⑶ 白口铸铁(2。

11%~6。

69%C ),其特点是铸造性能好,但硬而脆,白口铸铁又分为亚共晶白口铸铁(2。

11%~4。

3%C )、共晶白口铸铁(4.3%C )和过共晶白口铸铁(4.3-6.69%C)下面结合图3-26,分析典型铁碳合金的结晶过程及其组织变化.图3—26 七种典型合金在铁碳合金相图中的位置㈠ 工业纯铁(图3-26中合金①)的结晶过程合金液体在1~2点之间通过匀晶反应转变为δ铁素体.继续降温时,在2~3点之间,不发生组织转变。

温度降低到3点以后,开始从d 铁素体中析出奥氏体,在3~4点之间,随温度下降,奥氏体的数量不断增多,到达4点以后,d 铁素体全部转变为奥氏体。

在4~5点之间,不发生组织转变。

冷却到5点时,开始从奥氏体中析出铁素体,温度降到6点,奥氏体全部转变为铁素体。

在6-7点之间冷却,不发生组织转变.温度降到7点,开始沿铁素体晶界析出三次渗碳体Fe 3C III 。

7点以下,随温度下降,Fe 3C III 量不断增加,室温下Fe 3C III 的最大量为:%31.0%1000008.069.60008.00218.03=⨯--=ⅢC Fe Q .图3—27为工业纯铁的冷却曲线及组织转变示意图。

工业纯铁的室温组织为a+Fe 3C III ,如图3—28所示,图中个别部位的双晶界内是Fe 3C III 。

图3-27 工业纯铁的冷却曲线及组织转变示意图 图3-28 工业纯铁的显微组织 400× ㈡ 共析钢(图3-26中合金②)的结晶过程共析钢的含碳量为0.77%,超过了包晶线上最大的含碳量0。

第四章 铁碳合金相图碳钢与铸铁是使用最为广泛的金属材料,是铁和碳组成的合金,不同成分的碳钢和铸铁,组织和性能也不相同。

在研究和使用钢铁材料、制定其热加工和热处理工艺以及分析工艺废品的原因时,都需要应用铁碳相图。

在铁碳合金中,根据结晶条件不同,组元碳可具有碳化物Fe 3C (渗碳体)和石墨两种形式,渗碳体在热力学上是一个亚稳定相(meta-stable phase ),而石墨是稳定的相。

在通常情况下,铁碳合金是按Fe-Fe 3C 系进行转变,本章我们讨论的铁碳相图实际上就是Fe-Fe 3C 相图。

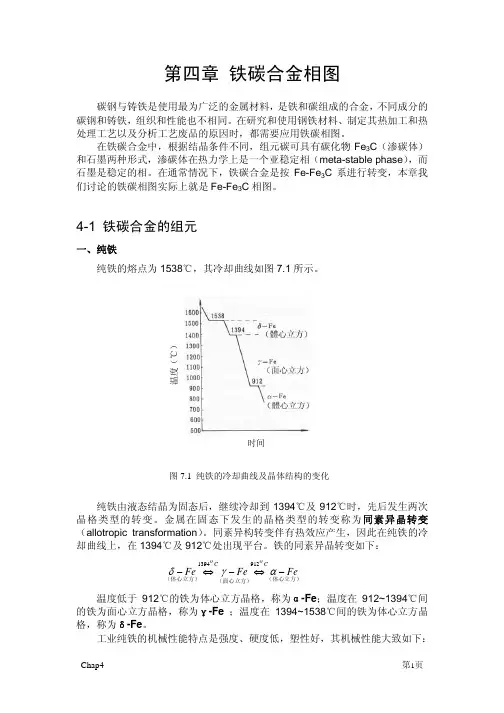

4-1 铁碳合金的组元一、纯铁纯铁的熔点为1538℃,其冷却曲线如图7.1所示。

纯铁由液态结晶为固态后,继续冷却到1394℃及912℃时,先后发生两次晶格类型的转变。

金属在固态下发生的晶格类型的转变称为同素异晶转变(allotropic transformation )。

同素异构转变伴有热效应产生,因此在纯铁的冷却曲线上,在1394℃及912℃处出现平台。

铁的同素异晶转变如下:(体心立方)(面心立方)(体心立方)Fe Fe Fe CC O O −⇔−⇔−αγδ9121394 温度低于912℃的铁为体心立方晶格,称为α-Fe ;温度在912~1394℃间的铁为面心立方晶格,称为γ-Fe ;温度在1394~1538℃间的铁为体心立方晶格,称为δ-Fe 。

工业纯铁的机械性能特点是强度、硬度低,塑性好,其机械性能大致如下:时间温度(℃)图7.1 纯铁的冷却曲线及晶体结构的变化拉伸强度σb18×107~28×107N/m2屈服强度σ0.2 10×107~17×107N/m2延伸率δ 30~50%断面收缩率ψ70~80%冲击值160~200J/cm2布氏硬度HB 50~80二、碳在铁中的固溶体碳的原子半径较小,在α-Fe和γ-Fe中均可进入Fe原子间的空隙而形成间隙固溶体。

碳在α-Fe中形成的间隙固溶体称为铁素体(ferrite),常用符号F或α表示,其最大溶解度为0.0218wt%C,发生于727℃,碳多存在于体心立方α结构的八面体空隙。

铁碳平衡图(iron-carbon equilibrium diagram ),又称铁碳相图或铁碳状态图。

它以温度为纵坐标,碳含量为横坐标,表示在接近平衡条件(铁-石墨)和亚稳条件(铁-碳化铁)下(或极缓慢的冷却条件下)以铁、碳为组元的二元合金在不同温度下所呈现的相和这些相之间的平衡关系。

简史早在 1868 年,俄国学者切尔诺夫(Д.к.Чернов)就注意到只有把钢加热到某一温度”a”以上再快冷,才能使钢淬硬,从而有了临界点的概念。

至1887~1892年奥斯蒙(F.Osmond)等利用热分析法和金相法发现铁的加热和冷却曲线上出现两个驻点,即临界点A3和A2,它们的温度视加热或冷却(分别以Ac和Ar表示)过程而异。

奥斯蒙认为这表明铁有同素异构体,他称在室温至A2温度之间保持稳定的相为α铁;A2~A3间为β铁;A3以上为γ铁。

1895年,他又进一步证明,如铁中含有少量碳,则在690或710℃左右出现临界点,即Ar1点,标志在此温度以上碳溶解在铁中,而在低于这一温度时,碳以渗碳体形式由固溶体中分解出来,随铁中碳量提高,Ar3下降而与Ar2相合,然后断续下降,至含碳为0.8~0.9%时与Ar1合为一点。

1904年又发现A4至熔点间为δ铁。

以上述临界点工作的成果为基础,1899年罗伯茨-奥斯汀(W.C.Roberts-Austen)制定了第一张铁碳相图;而洛兹本 (H.W.Bakhius Roozeboom)更首先在合金系统中应用吉布斯(Gibbs)相律,于1990年制定出较完整的铁碳平衡图。

随着科学技术的发展,铁碳平衡图不断得到修订,日臻完善。

目前采用的铁碳平衡图示于图1,图中各重要点的温度、浓度及含义如下表所列。

当铁中含碳量不同时,得到的典型组织如图2所示。

铁碳平衡图释义纯铁有两种同素异构体,在912℃以下为体心立方的α-Fe;在912~1394℃为面心立方的γ-Fe;在1394~1538℃(熔点)又呈体心立方结构,即δ-Fe。

铁碳平衡图(The Iron-Carbon Diagrams)连聪贤ㄧ、目的及要求本章阐述了铁碳合金的基本组织,铁碳合金状态图,碳钢的分类、编号和用途。

要求牢固掌握铁碳合金的基本组织(铁素体、奥氏体、渗碳体、珠光体、莱氏体)的定义、结构、形成条件和性能特点。

牢固掌握简化的铁碳合金状态图;熟练分析不同成分的铁碳合金的结晶过程;掌握铁碳合金状态图各相区的组织及性能,以及铁碳合金状态图的实际应用。

掌握碳钢中常存元素对碳钢性能的影响;基本掌握碳钢的分类、编号、性能和用途。

二、内容铁碳合金基本组织铁素体、奥氏体、渗碳体、珠光体和莱氏体的定义、表示符号、晶体结构、显微组织特征、形成条件及性能特点。

铁碳合金状态图的构成、状态图中特性点、线的含义。

典型合金的结晶过程分析及其组织,室温下不同区域的组织组成相。

碳含量对铁碳合金组织和性能的影响。

铁碳合金状态图的实际应用。

锰、硅、硫、磷等常存杂质元素对钢性能的影响。

碳铁的分类、编号、性能和用途。

三、学习要领铁碳合金状态图是金属热处理的基础。

必须配合铁碳合金平衡组织的金相观察实验,结合课堂授课,作重点分析铁碳合金的基本组织及其室温下不同成分铁碳合金的组织特征。

练习绘制铁碳合金状态图,对不同成分的合金结晶过程进行分析。

四、课程纲要(一)铁碳合金的构成元素及基本相1. 合金的构成元素与名词解释(1)金属特性:具有不透明、金属光泽良好的导热和导电性并且其导电能力随温度的增高而减小,富有延性和展性等特性的物质。

金属内部原子具有规律性排列的固体(即晶体)。

(2)合金:由两种或两种以上金属或金属与非金属组成,具有金属特性的物质。

(3)相:合金中成份、结构、性能相同的组成部分,物理上均质且可区分的部分。

(4)固溶体:是一个(或几个)组元的原子(化合物)溶入另一个组元的晶格中,而仍保持另一组元的晶格类型的固态金属晶体,固溶体分间隙固溶体和置换固溶体两种。

(5)固溶强化:由于溶质原子进入溶剂晶格的间隙或结点,使晶格发生畸变,使固溶体硬度和强度升高,这种现象叫固溶强化现象。