加工中心XY向进给系统结构设计

- 格式:doc

- 大小:1.97 MB

- 文档页数:75

试谈数控机床、加工中心的结构设计中国纺织大学 狄 岚 宁江机床厂 狄锦如 摘要 数控机床、加工中心为了适应高速、高效、高精度,受大负荷的需要,需在主轴组件、导轨设计上改进,在传动连接件上采用胀套式,防护罩上采用全封闭式以及在夹紧机构等上采用浮动夹紧方法等。

关键词 主轴组件 导轨 传动件胀套式 防护罩 夹紧机构 虽然数控机床、加工中心是由普通机床发展而来,但要满足高速、高效、高精度又要能承受大负荷,普通机床的传统结构已不能满足要求。

在加工中心等机床设计上必须采用一些适合于数控机床的结构。

1 主轴组件结构 (1)前轴承 原来的双联轴承(图1a )已满足不了大负荷的要求,应改用三联或四联角接触球轴承(图1b )。

图1 主轴前轴承组件结构1、4、111法兰盖2、71轴承3、91锁紧螺母 51前挡圈61后挡圈 81前调整螺母 101前挡油盖 121主轴 (2)原来图1a 中修法兰盖1的端面保证不了端面与孔的垂直度要求。

为了提高轴承的调整精度应改为如图1b 中用挡圈5、6修磨调整式,以便提高修磨精度。

为了保证三个轴承的外圈互相压紧,法兰盖4外端面外应有0.1~0.15mm 间隙。

(3)图1a 所示的锁紧螺母3,在锁紧时不能保证端面的垂直度,应改为如图1b 中的用两个螺母8、9。

8为调整螺母,9为锁紧螺母,调整与锁紧分开,两者端面不接触,等调整好后,再用螺钉把两者固定。

可避免锁紧螺母的歪斜影响。

(4)为了提高轴承的寿命,防止加工时灰尘、油污进入轴承增加磨损,应如图1b 所示在加工过程中用压缩空气向孔口吹气,气缝口的间隙为0.2mm 。

吹气能起到很好的清洁效果。

但是这种结构较复杂,要求不高时可改用图1c 结构,前法兰盖与轴配合处采用螺旋密封(只适用于单向转动的主轴),其赶油方向要特别注意。

若把方向搞错,则不但不能密封,相反的却把冷却液赶向漏出方向,则使泄漏量大为增加,使轴承污染更严重,即使是油脂润滑轴承,会使温升大增,并对轴承寿命不利。

摘要:本次设计通过对现有加工中心的分析研究,提出一种新的设计方案,其自动化程度更高,结构也相对比较简单.这一点在论文会得以体现.本方案中,主轴箱采用交流调速电机实现无级变速,在X、Y、Z三个方向上的进给运动均采用滚珠丝杠,而动力则由步进电动机通过调隙齿轮来传递,并且采用单片机进行数字控制.控制系统采用MCS-51系列单片机,通过扩展程序存储器、数据存储器和I/O 接口实现硬件电路的设计.论文中也对软件系统的设计做出了相关说明.关键词:交流调速电机滚珠丝杠步进电机单片机系统扩展Abstract: This design tries a new method after the analyze and research of the exited machining center with the higher automatization degrees and the simpler configuration,which will be explained in the paper. In the method, AC adjustable-speed motor is used for the realization of the level shift in variable speed,and in the motion of, we all adopt ball bearing thread haulm for the X、Y、Z direction,The power of which is step by step electromotor transferred by gear that used for adjusting gaps.And more,we used singlechip for numerical control.The control system introduces MCS-51 series singlechip,and the realization of hardware circuit was accomplished by enlarging program memorizer、data memorizer and I/O meet meatus.Also,the paper explained the design for software system. Keywords: AC adjustable-speed motor、ball bearing thread haulm、the step by step electromotor、the enlarge for SCM system目录前言 (1)1、机床总体方案设计 (1)1.1 机床总体尺寸参数的选定 (1)1.2 机床主要部件及运动方式的选定 (2)1.3 机床总体布局的确定 (3)2、主传动的设计计算 (8)2.1 电机的选择 (8)2.2 齿轮传动的设计计算 (9)2.3 轴的设计计算 (13)2.4 离合器的选用 (21)3、进给系统的设计计算 (22)3.1 概述 (22)3.2 设计计算 (22)3.3 工作台部件的装配图设计 (29)3.4 滚珠丝杠螺母副的承载能力的校验 (30)3.5 计算机械传动系统的刚度 (31)3.6 驱动电动机的选型与计算 (33)3.7 机械传动系统的动态分析 (36)3.8 机械传动系统的误差计算与分析 (37)3.9 确定滚珠丝杠螺母副的精度等级和规格型号 (38)3.10 滚珠丝杆副的预紧方式 (38)3.11 齿轮传动消隙 (39)4、控制系统的设计 (39)4.1 控制系统总体方案的拟订 (39)4.2 总控制系统硬件电路设计 (39)参考文献 (56)谢辞 (57)科技译文 (58)前言加工中心集计算机技术、电子技术、自动化控制、传感测量、机械制造、网络通信技术于一体,是典型的机电一体化产品,它的发展和运用,开创了制造业的新时代,改变了制造业的生产方式、产业结构、管理方式,使世界制造业的格局发生了巨大变化。

篇一:数控机床设计-开题报告开题报告1 课题研究内容和意义1.1 课题研究内容数控机床设计主要内容:其一是运动功能设计,包括确定数控车床所学运动的个数、形式(直线运动、回转运动)、功能(主运动、进给运动、其他运动)及排雷顺序,最后画出数控车床的运动功能图。

其二是基本参数设计,包括尺寸参数、运动参数、和动力参数设计。

其三是传动系统设计,包括传动方式、传动原理图及传动系统图的设计。

其四是总体结构布局的设计,包括运动功能分配、总体布局结构形式及总体结构方案图设计。

其五是控制系统的设计,包括控制方式及控制原理、控制系统图设计。

1.2 课题意义1.2.1 理论意义数控加工技术的应用是机械制造业的一次技术革命,使机械制造的的发展进入了一个崭新的阶段。

由于数控机床综合应用了电子计算机、自动控制、伺服驱动、精密检测与新型机械结构等方面的技术成果具有高柔性、高精度与高度自动化的特点,因此它提高了机械制造的制造水平,解决了接卸制造中的常规加工技术难以解决甚至无法解决的发杂型面零件加工,为社会提供了高质量、多品种及高可靠的机械产品已取得了巨大的经济效益。

目前,数控技术已逐步晋级,数控机床在工业生产中得到了广泛应用,已成为机械自动化的一个重要发展方向。

1.2.2 现实意义随着可续技术和社会生产的不断进步,机械产品日趋复杂。

对机械产品的质量和生产率的要求也越来越高,在航空航天、微电子、信息技术、汽车、造船、建筑、军工和计算机技术等行业中,零件形状复杂、结构改型频繁、批量小、零件精度高加工困难、生产效率低已成为日益突出的现实问题,机械加工工艺过程的自动化和智能化是适应上述发展特点的最重要手段。

2国内国外数控技术发展趋势2.1数控技术的发展趋势数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业 it、汽车、轻工、医疗等的发展起着越来越重要的作用。

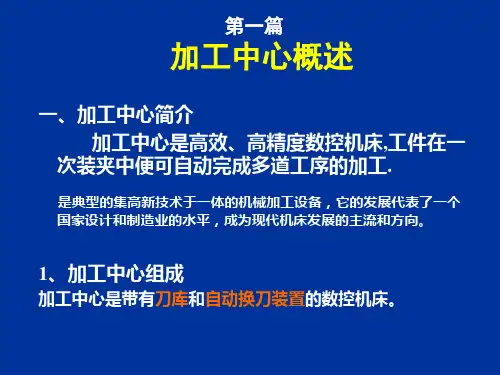

论述加工中心的工作原理及组成加工中心是一种集成了磨削、钻孔、铣削等多种加工功能于一身的机床装置。

它在现代制造业中扮演着重要的角色,其高精度、高效率的加工特性使得它成为了各种工件加工的首选设备之一。

要理解加工中心的工作原理及组成,首先需要了解其基本结构和工作方式。

一、加工中心的基本结构加工中心的基本结构大致分为机身、主轴系统、进给系统、控制系统和辅助系统五大部分。

机身是其最基本的组成部分,负责支撑和固定其他部件,也是整个机床装置的基础。

主轴系统是加工中心的核心组成部分,它主要负责转动和传递动能,通常包括主轴头、主轴箱、主轴传动和主轴电机等部件。

进给系统则是用来控制工件在加工过程中的进给速度和进给方向,它包括进给轴驱动器、进给轴执行器、进给轴分度等组件。

控制系统是整个加工中心的灵魂,它由数控装置、编程系统、输入输出设备等组成,用来控制整个机床的运行状态,保证加工的精度和稳定性。

辅助系统包括冷却液系统、润滑系统、废渣处理系统等,主要是为了保证加工环境的清洁和工件的质量。

二、加工中心的工作原理加工中心的工作原理主要包括工件定位、加工控制、进给运动和切削加工等环节。

首先是工件定位,即将工件安装在加工中心的工作台上,并通过夹具夹紧工件,以确保工件在加工过程中能够稳定地固定在工作台上。

然后是加工控制,即根据加工工艺和工件要求编写相应的数控程序,将程序输入到数控系统中。

接着是进给运动,也就是通过进给系统控制工件在加工过程中的进给速度和进给方向,确保切削刀具以一定的速度和轨迹对工件进行加工。

最后是切削加工,即利用刀具对工件进行相应的切削操作,实现工件的加工目的。

三、加工中心的基本组成1. 主轴系统加工中心的主轴系统是整个机床的核心部分,它直接影响到加工中心的加工质量和效率。

主轴系统通常包括主轴头、主轴箱、主轴传动和主轴电机等组件。

主轴头是安装在主轴上的刀具夹持装置,用来固定切削刀具,支撑和传递切削力。

主轴箱是主轴系统的外壳,负责支撑和固定整个主轴系统,同时也能起到一定的散热和降噪作用。

1 前言1.1设计的目的本次毕业设计是为了让我们更清楚地综合运用所学的理论知识,独立进行设计,为我们即将走上工作岗位的毕业生打基础。

数控技术的广泛应用给传统的制造业的生产方式,给产品结构带来了深刻的变化,而且也给传统的机械和机电专业的人才带来新的机遇和挑战。

数控机床是一种高科技的机电一体化产品,是精密测量、综合应用计算机技术及现在机械制造技术等各种先进技术相结合的产物。

数控机床作为计算机集成制造系统、实现柔性制造系统和未来工厂自动化的基础已成为现在制造技术中不可缺少的生产手段。

随着我国综合国力的进一步加强和加入世贸组织。

我国经济全面与国际接轨,并逐步成为全球制造中心,我国企业广泛应用现代化数控技术参与国际竞争。

数控技术是制造实现自动化,集成化的基础,是提高产品质量,提高劳动生产率不可少的物资手段因此,将卧式数控加工中心的设计作为毕业设计题目,迎合了装备制造业发展趋势。

目的主要有:(1)、通过对机械设计,掌握伺服电机的工作原理、控制驱动和计算控制方法方式。

(2)、掌握几种典型传动元件与导向元件的工作原理、设计计算及选用的方法。

(3)、通过设计,使学生全面地、系统地了解和掌握数控机床的基本组成及其相关知识,学习总体的方案拟定、分析与比较的方法。

(4)、锻炼提高学生应用手册、撰写科技论文的能力及查阅文献资料的能力。

1.2设计任务收集加工中心设计资料,了解数控加工中心的工作原理,对典型卧式数控加工中心的结构进行比较,提出本次设计的总体方案。

了解加工中心进给机构的类型及工作原理,并对Z向进给机构进行详细设计。

设计参数如下:加工中心的加工范围为800×500×600,工作台面尺寸1200×1000主轴输出功率10KW,采用BT40标准刀柄。

2绪论2.1加工中心的构成加工中心是在数控铣床的功能于一身的一种由计算机来控制的自动化程度、高效的机床。

应用加工中心这一概念,还派生了自动交换砂轮的磨削中心;在冲压加工中心自动交换模具的板材加工中心;在电火花加工中自动交换电极等。

XH716立式加工中心总体设计及主轴系统设计机械设计制造及其自动化摘要加工中心是典型的集高技术于一体的机械加工设备,它大大提高了劳动生产率,降低了劳动成本,改善了工人的工作环境,降低了工人的劳动强度。

本文经过对不同运动方案和各部件的设计方案的定性分析比较确定该立式加工中心的进给传动方案为:采用固定倒T型床身,电动机轴通过安装座安装在立柱导轨的滑座上,立柱导轨采用滚动直线导轨,可以实现Z方向的进给运动。

由X、Y向精密数控装置分别控制工作台和立柱完成X, Y两个方向的进给运动;X, Y, Z三个方向的进给运动均滚珠丝杠,并由交流伺服电机驱动。

导轨、滚珠丝杠采用多种润滑方式。

关键词:立式加工中心;伺服电机;精度;主轴箱;进给运动。

AbstractMachining center is a typical set of high-tech machining equipment in one, its greatly increased the labor productivity, reduce labor costs, improved working environment and reduce the labor of workers strength. This movement through the different programs and the design of various components of qualitative analysis and comparison of vertical machining centers to determine the progress of education to drive the program are: fixed inverted T-type bed, spindle seat installed by installing the sliding seat rail bed , use linear rolling guide rail bed can be achieved to the movement into the Z direction. By X, Y, precision CNC device to control the feed motion of the table and column X, Y two directions; X, Y, Z three directions of movement are ball screw feed, driven by AC servo motor. Guides, ball screws using a variety of lubrication.Key words: Vertical machining center; Servo motor; Accuracy;spindle box;Feed motion。

立式加工中心X、Y方向进给系统以及床身的设计1 引言1.1 快速成型技术的产生和发展1.1.1快速成型(RP)技术简介快速原型制造技术,又叫快速成型技术,英文:RAPID PROTOTYPING(简称RP技术),RAPID PROTOTYPING MANUFACTURING,简称RPM。

快速成型(RP)技术是在90年代发展起来的一项先进制造技术,是为制造业企业新产品开发服务的一项关键共性技术, 对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用。

它于20世纪80年代后期产生于美国,很快扩展到日本及欧洲,比喻20世纪90年代初期引进我国,是近20年来制造技术领域的一项重大突破,并由此产生一个新兴的技术领域。

它借助计算机、激光、精密传动、数控技术等现代手段,将CAD和CAM技术、数控技术、材料科学、机械工程、电子技术及激光技术的技术集成以实现从零件到三维实体原型制造一体化的系统技术。

它是一种基于离散堆积成型思想的新型成型技术,是又CAD 模型直接驱动的快速完成任意复杂形状三维实体零件制造的技术的总称。

快速成形(Rapid Prototyping, RP)技术基于离散/堆积原理,采用多种直写(Direct Writing)技术控制单元材料状态,将传统上相互独立的材料制备和材料成形过程合,建立了零件成形信息及材料功能信息数字化到物理实现数字化之间的直接映射,实现了从材料和零件的设计思想到物理时间的一体化[1]。

进入 21 世纪以来,间接快速制模技术成为 RP 最重要的应用领域;生物活性材料快速成形成为 RP 研究中一个新的热点,快速成形的生物材料进入细胞和大分子层次;RP 技术的研究重点逐步转移到快速制造(Rapid Manufacturing),主要是直接金属件的制造,快速成形技术的概念也由快速原型向快速制造转化[2]。

而基于喷射技术的熔融沉积成型(Fused Deposition Modeling,FDM)正是当前最活跃使用最广泛的 RP 技术之一。

加工中心XY向进给系统结构设计加工中心是一种高效率的机械设备,广泛应用于工业生产中。

其XY向进给系统的结构设计对于设备的稳定性和精度有着重要的影响。

在设计这一系统时,需要考虑到以下几个方面:运动方式、传动方式、导轨系统、控制系统等。

运动方式是XY向进给系统的关键。

常见的运动方式有直线运动和曲线运动。

在加工中心中,直线运动比较常见且普遍。

因此,XY向进给系统应设计为直线运动。

直线运动可以通过闭环系统来实现,闭环反馈可以帮助实现系统的高精度定位和跟踪。

在闭环控制系统中,运动控制器向驱动器发送指令,然后驱动器将信号转化为电信号,通过电机控制机构实现运动。

传动方式在XY向进给系统中起着关键作用。

常用的传动方式有螺旋传动、直线传动和齿轮传动等。

螺旋传动和直线传动适用于小范围、高重复精度的直线运动。

齿轮传动适用于中、大范围的直线运动。

在设计传动方式时,需要根据具体的工作条件和要求进行合理选择,以确保系统的稳定性和工作精度。

导轨系统也是XY向进给系统设计的重要方面。

导轨系统包括滑块、导轨和导轨座等组件。

滑块通过固定在机床上来实现运动,导轨和导轨座提供了滑动方向,保证系统运动的平稳性和稳定性。

在设计导轨系统时,需要考虑导轨材料的选择,如何减少磨损和摩擦,以及如何确保系统的刚性和精度。

控制系统是XY向进给系统设计中的另一个重要方面。

控制系统包括运动控制器、传感器和控制算法等。

运动控制器负责向驱动器发送指令,控制驱动器的运动。

传感器用于检测系统的位置和速度等信息,并将其反馈给运动控制器,以实现闭环控制。

控制算法决定了系统的运动轨迹和运动方式。

在设计控制系统时,需要考虑系统的响应速度、精度和稳定性,以及如何解决运动过程中的干扰和噪声等问题。

在XY向进给系统结构设计中,还有许多其他的因素需要考虑,如工作台的稳定性、工作环境的要求、安全性和维护便捷性等。

因此,在实际设计过程中,需要充分考虑这些因素,进行合理的设计和优化。

摘要数控机床作为机电一体化的典型产品,在机械制造业中发挥着巨大的作用,很好的解决了现代机械制造中结构复杂,精密,批量小,多变零件的加工问题,且能稳定产品的加工质量,大幅度提高生产效率。

本论文主要对数控机床伺服进给系统的机械部分这一课题进行探讨,文中详细描述了数控机床伺服进给系统的设计方法,包括传动系统总体设计,滚珠丝杠副的选择,伺服电动机的选择,精度和刚度验算。

同时运用软件Solidworks做出伺服进给系统的零部件,以及将各个零部件进行装配,二维工程图出图。

关键词:数控机床;伺服电动机;伺服进给系统;滚珠丝杠副AbstractNC machine tools as typical electromechanical products, plays an enormous role in machinery manufacturing, it solutes the problems of modern machinery manufacturing complex, precision, small batches,changeable parts processing, also it can be able to stable quality of products, increase productivity greatly. In this paper, it mainly explore to the topic of mechanical parts of NC machine tools’ servo feed system, This article describes the designing method of the NC machine tools’ servo feed system , including designing the transmission system, choosing Ball Screws, servo motor, checking the accuracy and rigidity. Make out parts of NC machine tools’ servo feed system and assemble the parts with solidworks. Export 2D engineering drawing and make the animations of feed system, produce three-dimensional cutaway views of Ball Screws and Rolling Guides.Key word: NC machine;Servo motor; Servo feed system; Ball Screws目录摘要 (I)Abstract (II)1 绪论 (1)1.1 数控机床的概念 (1)1.2 数控机床的组成分类及特点 (1)1.2.1 数控机床的组成 (1)1.2.2 数控机床的分类 (1)1.2.3 数控机床的特点 (2)1.3 数控系统的发展简史及国外发展现状 (2)1.4 我国数控系统的发展现状及趋势 (3)1.4.1 数控技术状况 (3)1.4.2 数控系统的发展趋势 (4)1.5 伺服系统的特点 (4)1.6 本课题的研究内容和方法 (6)1.7 本章小结 (7)2 进给系统的总体方案设计 (7)2.1 机床的主要性能 (8)2.2 进给系统的精度要求 (8)2.3 进给传动控制伺服系统的选择 (8)2.4 进给系统的传动要求及传动类型的选择 (9)2.4.1 进给系统的传动要求 (9)2.4.2 传动类型的选择 (9)2.5 电机与丝杠联接方式的选择 (10)2.6 进给传动方案设计 (11)3 数控车床伺服进给系统X轴选型 (12)3.1 滚珠丝杆机构的计算选型 (13)3.1.2 精度等级选定 (14)3.1.3 导程的计算和选定 (15)3.1.4 丝杆支承方式选定 (15)3.1.5 丝杆外径选定及校核 (15)3.1.6 计算最大轴向载荷 (16)3.1.7 轴向允许载荷计算 (16)3.1.8 丝杠允许转速计算及校核 (17)3.1.9 寿命计算及校核 (19)3.2 电机的选型 (19)3.2.1 转速的计算 (19)3.2.2 驱动扭矩计算 (20)3.2.3 计算角加速度 (21)3.2.4 电机所需的加速扭矩 (21)3.2.5 计算各种运动状态下点检所需要的驱动扭矩 (21)3.2.6 电机转动惯量要求 (22)3.3 滚珠丝杠副的支承的设计 (22)3.4 同步齿轮带传动的设计 (24)3.5 导轨的选择 (25)4 数控车床伺服进给系统Z轴选型 (26)4.1 滚珠丝杆机构的计算选型 (26)4.1.1载荷的确定 (27)4.1.2 精度等级选定 (27)4.1.3 导程的计算和选定 (28)4.1.4 丝杆支承方式选定 (29)4.1.5 丝杆外径选定及校核 (29)4.1.6 计算最大轴向载荷 (29)4.1.7 轴向允许载荷计算 (30)4.1.8 丝杠允许转速计算及校核 (31)4.1.9 寿命计算及校核 (33)4.2 电机的选型 (33)4.2.1 转速的计算 (33)4.2.2 驱动扭矩计算 (34)4.2.3 计算角加速度 (35)4.2.4 电机所需的加速扭矩 (35)4.2.5 计算各种运动状态下点检所需要的驱动扭矩 (35)4.2.6 电机转动惯量要求 (36)4.3 滚珠丝杠副的支承的设计 (37)4.4 联轴器传动的设计 (39)4.5 导轨的选择 (39)5 伺服进给系统的结构设计 (40)5.1 solidworks实体设计的特征功能及其在本次设计中的应用405.2 伺服进给系统主要零件的设计及装配 (41)5.2.1 导轨的设计 (41)5.2.2 Z轴丝杠螺母的设计 (45)5.2.3 添加轴承 (46)5.2.4 添加紧固件 (46)5.2.5 X轴滑块的设计 (47)5.2.6 丝杠的设计 (47)5.3 伺服进给系统零件的装配 (48)5.4 伺服进给系统的装配图 (49)结论 (51)致谢 (52)参考文献 (53)附录A (54)附录B (69)1 绪论1.1 数控机床的概念数控机床是综合应用计算机、自动控制、自动检测及精密机械等高新技术的产物,是技术密集度及自动化程度很高的典型机电一体化加工设备。

加工中心及其进给系统设计作者:张朝麟来源:《中国新技术新产品》2018年第01期摘要:加工中心是一个高精密、高集成化的设备,它的技术水平标志着一个国家制造业的强弱,加工中心的制造能力和加工能力非常广泛和强大,并且工件加工过程中减少装卸和换刀步骤,这样体现了加工中心的复杂程度,加工中心的主传动系统和进给系统精度高,同时也复杂,它的转速和进给效率非常高,这样体现了为什么加工中心加工能力强的原因之一。

关键词:加工中心;主传动系统;进给系统中图分类号:TG502 文献标识码:A1.加工中心加工中心的特点就是工序集中、加工精度高、适应性非常强、生产效率高、性价比高、利用生产管理等,以上这些特点相对于普通机床而言,加工中心具有刀库,可以实现自动换刀,机床装夹后,可以实现多面位加工。

加工中心的总体结构组成如图1所示。

加工中心的数控系统主要是由CNC装置、PLC、伺服驱动装置这几个部分组成,CNC控制系统可以对加工中心的功能、主轴等分别控制,实现加工范围广的特点。

加工中心的结构可以分为主机部分和控制部分两种,主机部分也就是机床本体,包括床身、立柱、主轴箱等,控制部分就是对加工中心控制的各种程序,加工中心的控制系统非常强大,智能化程度也非常高。

加工中心的结构特点就是刚度高、抗震性好,而对于机床刚度的设计时候,机床抵抗变形能力的计算公式如下:式中:K——机床刚度,N/um;F——机床外部载荷,N;Y——载荷作用下,机床或零部件的变形,um。

作用在加工中心上的载荷有很多种,包括夹紧力、切削力、传动力等,对于这些载荷不同,可以分为静载荷和动载荷。

2.主传动系统加工中心的主传动系统设计要求是调速范围要广、转动精度要高、同时传动系统的刚度要强,特别是主轴,主轴部件耐磨性要好。

主传动系统中的主轴变速方式有无极变速和有级变速两种,加工中心的主传动系统为了保证加工时候可以合理选择切削用量和保证加工的加工质量,一般主传动系统采用无极变速,但是为了扩大调速范围,采用齿轮和电机无极调速的结合形式,主轴传动分为带有变速齿轮的主传动,如图2(a)所示,带传动的主传动,如图2(b)所示,调速电机直接驱动,如图2(c)所示。

摘要本设计结合当今加工中心的发展,采用模块化的设计方法,结合现代机床动力学的原理,对MA6040教育型加工中心X轴向进给系统进行了详细的分析,提出了半闭环数控伺服进给系统中各种影响加工中心性能发挥的各种因素并提出了解决的方法。

并且重点确保伺服系统能够实现转矩、速度和位置的精确控制,实现控制系统的目标定位精度为0.012/300mm。

作为数控系统与机床本体的“桥梁”,伺服技术直接影响零件加工的质量、生产率及工作可靠性等技术指标。

若要求加工工件表面有较好的光洁度,则要求机床运动平稳,特别是在高速换向时的加减速控制,机床运动部件要有较高的运动精度和较小的惯性。

目前伺服技术的发展形势比较乐观,交流驱动取代了直流驱动、数字控制取代了模拟控制,产生了交流数字驱动系统。

同时DSP的推广和应用使伺服系统的计算速度进一步提高,采样时间减少、调试方便、柔性增强。

关键词:伺服系统;模块化;伺服电机AbstractThe design of the development of today's machining centers, modular design method, combined with the principles of modern machine tool dynamics, the MA6040 education type X axis machining center-feed system for a detailed analysis of the semi-closed-loop digital servo-feed to the system affecting the performance of machining centers and a variety of factors play a solution. And focus to ensure that the servo system to achieve torque, speed and precise position control, control system to achieve the goal of positioning accuracy for 0.012/300mm.CNC machine tools as a body with the "bridge", servo processing technology directly affects the quality of parts, productivity and reliability of technical indicators. If the request processing has a good surface finish, they are required to machine a smooth movement, especially in the high-speed for the acceleration and deceleration control when the machine moving parts to have higher accuracy and less movement of inertia. Servo technology is currently more optimistic about the situation, replace the AC Drive DC Drive, Digital Control replaces the analog control, resulting in the exchange of digital drive system. At the same time, the promotion and application of DSP servo system so that further enhance the computing speed, to reduce sampling time, debugging convenience, enhanced flexibility.Key word: Servo system; modular; servo motor目录内容摘要 (1)关键词 (1)Abstract (1)Key word (1)1、引言 (2)1.1课题的背景 (2)1.2本论文课题的目的和意义 (3)1.3本论文所做的主要工作 (3)2、对进给系统的要求及各部件的了解 (4)2.1对加工中心进给系统的整体要求 (4)2.2对丝杠的要求及认识 (4)2.3对机床导轨的要求及认识 (7)2.4对支撑部分的认识及要求 (8)2.5对伺服系统的要求 (9)3、进给系统方案的确定 (10)3.1确定系统方案 (10)4、滚珠丝杠螺母副的设计计算与防护 (11)4.1精度的确定 (11)4.2疲劳强度的计算 (12)4.3传动效率 (13)4.4支撑跨局的计算 (13)4.5稳定性验算 (14)4.6临界转速的校核 (14)4.7滚珠丝杠副的Dn值 (15)4.8预拉伸计算 (15)4.9刚度验算 (16)4.10防护与密封 (17)4.11滚珠丝杠螺母副设计使用中应注意的问题 (17)5、伺服电机 (18)5.1伺服电机的原理 (18)5.2伺服电机与步进电机的比较 (19)5.3最大切削负载荷转距 (21)5.4惯量匹配及计算负载惯量 (22)5.5空载加速转距 (23)5.6机械转动装置刚度计算 (24)5.7伺服刚度计算 (25)5.8最大压区误差 (25)结论 (26)致谢 (27)参考文献 (28)1 引言1.1课题的背景随着计算机技术和控制理论的应用和发展,机械加工工艺设备技术水平有了迅猛的发展。

摘要床身是立式加工中心非常重要的基础支撑件,它起到了支撑立柱、滑座、工作台等重要零部件的作用,主要承受机床的静载荷以及在加工时产生的切削负载。

床身的静动态性能直接影响机床的加工精度和稳定性,因此,床身结构的优化对于立式加工中心的发展具有十分重要的意义,本课题即结合沈阳机床厂VMC850B立式加工中心的性能特点与相关参数,对立式加工中心床身结构进行了科学系统的设计,具体内容如下:(1)借鉴于同类型的床身结构,根据VMC850B的整机结构设计了床身上表面布局,通过查阅《实用机床设计手册》《机械设计手册》等参考书,科学的设计了床身的截面形状,包括壁厚的选定以及加强肋、方孔、圆孔的合理布置。

同时对床身进行了受力分析并利用ANSYS软件对床身模型采取了静态力有限元分析。

(2)针对与床身相关的重要零部件,包括Y方向伺服进给系统的驱动电机、滚珠丝杠、直线导轨、轴承、联轴器,进行了分析与计算,并最终确立了型号与参数。

(3)提出了床身的精度要求,包含加工和装配过程中的几何精度。

关键词:立式加工中心;床身;结构设计;选型计算;有限元分析;精度设计AbstractThe bed is a very important basis for supporting parts in the vertical machining center, it plays a role that supporting the column, the slide, the workbench and some other important parts. The bed mainly withstands the static load of the machine tool and the cutting load in the processing. The static and dynamic performance of the bed directly affects the machining accuracy and stability. Therefore, the optimization of the bed structure has great significance for the development of the vertical machining centers. The subject, which is combined with the performance characteristics and parameters of the vertical machining center 850B of the Shenyang Machine Tool Factory, have designed the bed structure of the vertical machining center scientifically and systematically, the details are as follows:(1)Learnt from the bed structure of the same type and designed the layoutof the bed top surface under VMC850B’s whole structure, through accessingto <Practical Machine Design Manual> and <Mechanical Design Manual> and otherreference books, scientifically designed the cross-sectional shape of thebed, including the selection of the wall thickness as well as the reasonablelayout of the reinforcing rib, the square and circle holes. The subject alsodid the stress analysis for the bed and used the software called ANSYS todo the finite element analysis of the static force for the model of the bed.(2)For the important parts of the bed, including the Y-direction servofeed drive motor, ball screws, linear guides ,bearings and couplings, didthe analysis and the calculation, and eventually established the models andthe parameters.(3)Put forward the accuracy requirements of the bed, including thegeometric precision of the machining and assembly process.Keywords: the vertical machining ;center the bed ; structural design ;selection calculation finite element analysis ; precision design目录1 机床设计现状 (1)1.1 课题研究的背景和意义 (1)1.2 国内外研究现状与发展趋势 (2)1.3 本论文内容概要 (4)2 床身结构设计 (4)2.1 床身材料 (4)2.2 床身时效处理 (4)2.3 床身结构设计 (5)2.3.1床身重要表面设计 (5)2.3.2床身截面形状设计 (5)2.4 床身热变形 (10)2.5 床身结构确定方案 (11)3 床身零部件的计算与选型 (12)3.1 Y方向滚珠丝杠副的选择 (12)3.1.1 初步计算丝杠导程 (13)3.1.2 滚珠丝杠副当量载荷与当量转速计算 (14)C (17)3.1.3计算预期额定动载荷am (18)3.1.4 估算滚珠丝杠允许最大轴向变形m3.1.5估算滚珠丝杠副的底径 (18)F (20)3.1.6 计算滚珠丝杠副预紧力p3.1.7 滚珠丝杠副剩余结构尺寸确定 (20)3.2 伺服电机的选择 (21)3.2.1电机的负载转矩计算 (21)3.2.2 惯量匹配计算 (22)T计算: (24)3.2.3空载启动时最大加速力矩maxa3.2.4快速空载启动时所需最大启动力矩T计算 (24)M3.2.5 电动机连续匀速工作时的最大力矩T (25)ms3.2.6 电动机输出端轴的直径计算 (25)3.3 滚动轴承的选择 (25)3.3.1 滚动轴承使用条件 (26)3.3.2 初选止动球轴承型号 (26)3.3.3 止推轴承组配方式 (26)3.3.4 止推轴承的选用计算 (27)3.3.5 圆柱滚子轴承的选型计算 (29)结论 (31)致谢 (33)参考文献 (34)1 机床设计现状随着机械制造业的飞速发展与竞争市场需求的不断扩大,数控机床的应用范围持续扩张,同时,为了应对市场日新月异的变化及加工要求难度的不断提高,数控机床产业的水平也在飞速进步,不断向高速化、复合化、高精度化、智能化转变。