加气混凝土砌块配方与工艺2011

- 格式:doc

- 大小:36.50 KB

- 文档页数:3

加气混凝土砌块的加工工艺流程加气混凝土砌块是一种常用的建筑材料,具有轻质、保温、隔热、隔声等特点,被广泛应用于建筑工程中。

下面将介绍加气混凝土砌块的加工工艺流程。

一、原材料准备加气混凝土砌块的主要原材料包括水泥、石灰、砂、石头、水和发泡剂。

首先需要将这些原材料按一定比例进行准备,并确保质量符合要求。

二、配料将原材料按照一定比例进行配料,通常采用称量的方式进行。

配料时需要保证各种原材料的比例准确,以确保加气混凝土砌块的质量稳定。

三、搅拌配料完成后,将原材料放入加气混凝土搅拌机中进行搅拌。

搅拌的时间和速度要适当,以确保原材料充分混合均匀。

搅拌过程中还可以根据需要添加适量的水或调整搅拌时间,以达到理想的搅拌效果。

四、浇筑搅拌完成后,将混凝土浆料倒入模具中进行浇筑。

模具可以是各种形状和尺寸的,根据需要选择合适的模具。

浇筑时要注意控制浆料的流动速度和厚度,以确保砌块的密实度和表面平整度。

五、养护浇筑完成后,加气混凝土砌块需要进行养护。

养护的目的是让砌块充分反应和硬化,提高其强度和耐久性。

养护的时间一般为7-14天,期间需要保持适宜的温度和湿度。

六、切割养护完成后,加气混凝土砌块可以进行切割。

切割可以采用机械切割或手工切割的方式,根据需要进行选择。

切割后的砌块要保持边缘整齐,尺寸准确。

七、包装与存储切割完成后,加气混凝土砌块可以进行包装和存储。

包装一般采用纸箱或托盘包装,以防止砌块受潮或破损。

存储时要选择干燥通风的地方,避免阳光直射和雨水浸泡。

加气混凝土砌块的加工工艺流程主要包括原材料准备、配料、搅拌、浇筑、养护、切割、包装与存储等步骤。

通过合理控制每个环节的质量和工艺要求,可以生产出质量稳定、性能优良的加气混凝土砌块,满足不同建筑工程的需求。

加气混凝土砌块配方1. 简介加气混凝土砌块是一种建筑材料,由水泥、砂、骨料和发泡剂等原材料组成。

它具有轻质、保温、隔音和抗震等优点,在建筑领域得到广泛应用。

本文将介绍加气混凝土砌块的配方和制作方法。

2. 配方加气混凝土砌块的配方由以下几个主要材料组成:•水泥:用于增加砌块的强度和硬度;•砂:用于增加砌块的稳定性;•骨料:用于增加砌块的强度和耐久性;•发泡剂:用于产生气泡,减轻砌块的质量。

下面是一种常用的加气混凝土砌块配方:•水泥:300 kg•砂:600 kg•骨料:1200 kg•发泡剂:5%(按干料总重计算)3. 制作方法步骤1:准备材料根据配方准备所需材料,包括水泥、砂、骨料和发泡剂。

确保材料质量符合要求。

步骤2:配料按照配方中的比例,将水泥、砂和骨料进行配料。

可以使用搅拌机或手工进行搅拌,确保均匀混合。

步骤3:加入发泡剂将发泡剂加入到配料中,并继续搅拌,直到发泡剂均匀分布。

发泡剂的加入可采用机械搅拌或手工翻拌的方式。

步骤4:浇注将混合好的配料倒入砌块模具中,用手或橡皮锤轻轻拍打模具,以消除空隙和提高砌块的密实度。

确保砌块模具填满,并顶平表面。

步骤5:养护将浇注好的砌块放置在通风平坦的地面上,用塑料薄膜或湿布覆盖,以保持适宜的温度和湿度。

养护时间一般为24小时以上,根据气候条件和砌块尺寸而定。

4. 注意事项•水泥、砂、骨料和发泡剂的质量和比例对加气混凝土砌块的质量和性能影响很大,应严格按照配方要求进行配料。

•混合物的均匀性对砌块的密实度和强度有很大影响,搅拌时间不宜过长或过短。

•砌块模具要干净平整,以确保砌块的外观和尺寸符合要求。

•养护过程中要注意保持适宜的温度和湿度,避免砌块表面龟裂或失去强度。

5. 结论加气混凝土砌块是一种优秀的建筑材料,配方的合理性和制作工艺的掌握对砌块的质量和性能至关重要。

通过本文介绍的配方和制作方法,可以制作出质量稳定、性能优良的加气混凝土砌块。

混凝土加气块制作工艺流程一、简介混凝土加气块,是一种轻质高强的建筑材料。

它采用水泥、石灰、煤渣、砂等原材料,加入气泡发生剂,通过加气、挤压、蒸养等工艺制成。

混凝土加气块具有轻质、保温、隔音、抗震、耐火等特点,是现代建筑中广泛使用的建筑材料。

下面将详细介绍混凝土加气块制作工艺流程。

二、原材料准备1.水泥:水泥是混凝土加气块的主要原材料,可采用普通硅酸盐水泥或其他适宜的水泥。

2.煤渣:煤渣是一种广泛使用的原材料,是煤矿开采后剩余的固体废弃物。

3.砂:砂是混凝土加气块的重要原材料之一,可采用人工砂、机制砂等。

4.水:水是混凝土加气块的重要组成部分,对混凝土加气块的质量有很大影响。

5.气泡发生剂:气泡发生剂是混凝土加气块的关键原材料之一,它能够在混凝土中形成气泡,使混凝土加气块具有轻质的特点。

三、混合制备1.将水泥、煤渣、砂、气泡发生剂等原材料按照一定比例混合。

2.加入适量的水,搅拌均匀,形成混合物。

四、模具制作1.选择合适的模具,根据加气块的规格和尺寸进行设计。

2.将模具放置在平整的水泥地面上,涂抹模具表面的模具油,以便加气块易于脱模。

五、成型1.将混合物倒入预制好的模具中,同时进行振动,使混合物均匀填充模具。

2.在混合物表面抹平,使其表面平整。

六、切割1.经过一定时间的养护后,将加气块从模具中取出。

2.使用切割机对加气块进行切割,使其尺寸符合要求。

七、养护1.将切割好的加气块放置在养护室中,进行蒸养。

2.蒸养时间一般在6-12小时之间,具体时间根据加气块的规格、厚度、气泡发生剂种类等因素而定。

八、包装经过蒸养后的加气块需要进行包装,以便运输和储存。

1.将加气块放入塑料袋中,封口并打包。

2.在包装过程中,需要注意保护加气块的表面,以免表面破损影响使用效果。

九、质检1.对加气块进行重量、尺寸、强度等方面的检测,确保其符合国家相关标准和技术要求。

2.对加气块的表面质量、气泡分布等进行检查。

十、存储1.将加气块存储在干燥、通风的地方,以免湿气影响其性能。

蒸压加气混凝土砌块配合比与生产配方一配合比的基本概念1钙硅比如前所述,加气混凝土之所以能够具有一定的强度,其根本原因是由于加气混凝土的基本组成材料中的钙质材料和硅质材料在蒸压养护条件下相互作用,氧化钙与二氧化硅之间进行水热合成反应产生新的水化产物的结果。

因此,为了获得必要的水化产物(包括质量和数量),必须使原材料中的氧化钙(CaO与二氧化硅(SiO2)成分之间维持一定的比例,使其能够进行充分有效的反应,从而达到使加气混凝土获得强度的目的。

我们把加气混凝土原材料中的氧化钙与二氧化硅之间的这种比例关系,称为加气混凝土的钙硅比。

它是加气混凝土组成材料中CaO与SiO2的总和的摩尔数比,称为钙硅比,写成C/S。

加气混凝土不同于水泥等其它硅酸盐材料,其强度还包括气孔的形状和结构,而良好的气孔与结构又有懒于料浆的发气膨胀过程。

因此,对某一品种的加气混凝土和一定的材料,生产工艺来说,C/S有一个最佳值和最佳范围。

从我国主要的三种加气混凝土品种来看,水泥-矿渣-砂加气混凝土的C/S在0.54左右;水泥-石灰-粉煤灰加气混凝土的C/S在0.8左右;而水泥-石灰-砂加气混凝土的C/S约在0.7〜0.8之间。

加气混凝土的钙硅比不同于溶液中的摩尔比,更不等于水化硅酸钙的碱度。

因此,不能机械地把钙硅比与水化产物的组成和性能等同起来。

2水料比水在加气混凝土生产中是很重要的,它既是发气反应和水热合成反应的参与组分,又是使各物料均匀混合和进行各种化学反应的必要介质,水量的多少直接关系到加气混凝土生产过程的好坏。

衡量配方中用水量的多少,常用水料比这个概念。

水料比指料浆中的总含水量与加气混凝土干物料总和之比。

水料比=总用水量/基本组成材料干重量水料比不仅为了满足化学反应的需要,更重要的是为了满足浇注成型的需要。

适当的水料比可以使料浆具有适宜的流动性。

为发气膨胀提供必要的条件;适当的水料比可以使料浆保持适宜的极限剪切应力,使发气顺畅,料浆稠度适宜,从而使加气混凝土获得良好的气孔结构,进而对加气混凝土的性能产生有利的影响。

欢迎共阅蒸压加气混凝土规范3.1 蒸压加气混凝土砌块的使用范围3.1.1 蒸压加气混凝土砌块适用于各类建筑地面(±0.000)以上的内外填充墙和地面以下的内填充墙(有特殊要求的墙体除外)。

3.1.2 蒸压加气混凝土砌块不应直接砌筑在楼面、地面上。

对于厕浴间、露台、外阳台以及设置在外墙面的空调机承托板与砌体接触部位等经常受干湿交替作用的墙体根部,宜浇筑宽度同墙厚、高度不小于0.2m的C20素混凝土墙垫;对于其它墙体,宜用蒸压灰砂砖在其根部砌筑高度不小于0.2m的墙垫。

3.1.3 蒸压加气混凝土砌块不得使用在下列部位:1 建筑物±0.000以下(地下室的室内填充墙除外)部位;2 长期浸水或经常干湿交替的部位;3 受化学侵蚀的环境,如强酸、强碱或高浓度二氧化碳等的环境;4 砌体表面经常处于80℃以上的高温环境;5 屋面女儿墙。

3.2 蒸压加气混凝土砌块和砂浆3.3 模数平面模数宜采用2M(0.2m),特殊情况可用1M(0.1m);竖向模数、墙体的分段净长度及门窗洞口的宽度与高度尺寸宜以1M为模数。

3.4 窗间墙窗间墙的长度宜为0.3m的倍数且不宜小于0.6m。

3.5 空调机、防盗网、遮阳罩等重物以及重型门的固定安装3.5.1 空调机、防盗网、遮阳罩等重物的固定安装应在建筑平面、立面设计中统一考虑。

3.5.3 重型门的固定安装应作专门设计。

3.6 砌体抗裂设计要点3.6.1 下列部位宜设置构造柱或抗裂柱(以下统称抗裂柱),抗裂柱的平面位置应在结构平面图中表示出来:1 宽度大于2m的洞口两侧;2 厂房门、车房门、安全门以及洞口宽度大于1.5m的重型门两侧;3 墙长大于5m时,每隔不超过5m的部位;5 窗间墙长度小于0.6m且其侧向无墙处;6 设计需要加强的部位。

图3.6.1 支承于悬臂梁、悬臂板上的砌体设置抗裂柱示意3.6.2 兼有其它功能的抗裂柱应作专门设计。

常规抗裂柱的设计及施工宜符合下列要求:1 抗裂柱截面不宜大于墙厚×0.2m、或墙厚×窗间墙长度。

第一章砌筑工程1.1砌筑材料1.1.1加气混凝土砌块厂家的要求:■年生产能力大于20万立方米,堆场堆放能力1万立方米以上,供应商必须有比较严格的质量管理体系。

■生产工艺和设备必须比较先进和现代化:原材料质量可靠、配料必须有电脑严格控制,有六面切割的自动化切割设备,蒸压养护设备有可靠的压力和温度供给和控制。

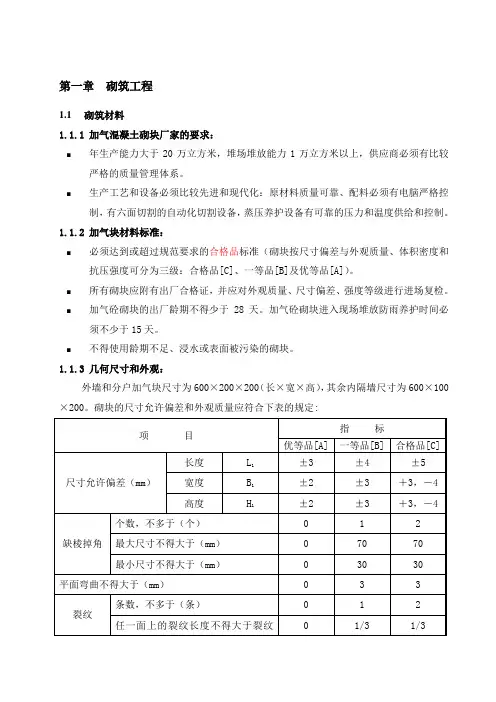

1.1.2加气块材料标准:■必须达到或超过规范要求的合格品标准(砌块按尺寸偏差与外观质量、体积密度和抗压强度可分为三级:合格品[C]、一等品[B]及优等品[A])。

■所有砌块应附有出厂合格证,并应对外观质量、尺寸偏差、强度等级进行进场复检。

■加气砼砌块的出厂龄期不得少于28天。

加气砼砌块进入现场堆放防雨养护时间必须不少于15天。

■不得使用龄期不足、浸水或表面被污染的砌块。

1.1.3几何尺寸和外观:外墙和分户加气块尺寸为600×200×200(长×宽×高),其余内隔墙尺寸为600×100×200。

砌块的尺寸允许偏差和外观质量应符合下表的规定:1.1.4主控技术参数:■立方体抗压强度外墙≥5.0MPa,内墙≥3.5MPa■干体积密度为7 KN/M3■干燥收缩值:≤0.80mm/m [快速法:温度为50±1℃,相对湿度为(30±2)%]。

(提供检测报告)■放射性达标(提供检测报告)■耐火性和隔声性、隔热性较好■握裹力:Ф6MM膨胀螺栓>100KG1.1.5加气混凝土砌块砌筑砂浆及抹灰砂浆要求■墙体砌筑砂浆使用强度等级为M5.0水泥砂浆,掺加CL30专用添加剂,配比为CL30:水=1:200。

■内外墙抹灰砂浆掺加CL30专用添加剂,配比为CL30:水=1:200;抹灰砂浆配比为1:4。

■厨卫间及外墙外侧抹灰还应掺加0.9公斤杜拉纤维/立方米砂浆或1.0公斤福丝达纤维(12-19mm)/立方米砂浆,取消防水粉。

■现场搅拌砂浆优先使用普通硅酸盐水泥,强度不低于32.5#。

加气混凝土砌块的加工工艺流程

加气混凝土砌块是一种具有轻质、保温、隔热、防火和冷、热影响等

综合性能的建筑材料。

加气混凝土砌块的加工工艺流程主要包括原料准备、配料混合、坯体成型、蒸养和包装等环节。

以下是加气混凝土砌块的加工

工艺流程详解:

一、原料准备

1.沙子:选择粒度适中的细沙,颗粒均匀细腻。

2.气泡剂:根据配料要求,选择合适的气泡剂,如铝粉、氨水等。

3.石膏粉:选择优质的石膏粉,保证砌块的强度和质量。

4.水:配料中需要加入适量的清水。

二、配料混合

1.按一定比例将沙子和石膏粉混合,搅拌均匀。

2.将气泡剂加入混合料中,再次充分搅拌。

三、坯体成型

1.将混合料倒入砌块模具中。

2.在模具中震动,使混合料均匀分布。

3.在顶部平整模具上的混合料。

四、蒸养

1.将成型的砌块放入蒸养室中。

2.控制蒸养室中的温度和湿度,使砌块在蒸养过程中适度增长。

3.蒸养时间为一定的周期,通常为24小时。

五、包装

1.在砌块完全蒸养后,将其取出。

2.对砌块进行质量和外观检查。

3.将合格的砌块包装起来,方便运输和储存。

1.原料的选择和准备要具备一定的规范性,以保证砌块的质量稳定。

2.在混合料搅拌过程中,需要充分混合,避免露出气泡剂或石膏粉的颗粒,影响砌块的质量。

3.在坯体成型的过程中,要控制好混合料的投入量和压实度,保证成型的砌块质量统一

4.在蒸养环节中,需要严格控制温度和湿度,以确保砌块达到预期效果。

蒸压加气混凝土砌块配合比与生产配方一配合比的基本概念1钙硅比如前所述,加气混凝土之所以能够具有一定的强度,其根本原因是由于加气混凝土的基本组成材料中的钙质材料和硅质材料在蒸压养护条件下相互作用,氧化钙与二氧化硅之间进行水热合成反应产生新的水化产物的结果。

因此,为了获得必要的水化产物(包括质量和数量),必须使原材料中的氧化钙(CaO)与二氧化硅(SiO2)成分之间维持一定的比例,使其能够进行充分有效的反应,从而达到使加气混凝土获得强度的目的。

我们把加气混凝土原材料中的氧化钙与二氧化硅之间的这种比例关系,称为加气混凝土的钙硅比。

它是加气混凝土组成材料中CaO与SiO2的总和的摩尔数比,称为钙硅比,写成C/S。

加气混凝土不同于水泥等其它硅酸盐材料,其强度还包括气孔的形状和结构,而良好的气孔与结构又有懒于料浆的发气膨胀过程。

因此,对某一品种的加气混凝土和一定的材料,生产工艺来说,C/S有一个最佳值和最佳范围。

从我国主要的三种加气混凝土品种来看,水泥一矿渣一砂加气混凝土的C/S在0.54左右;水泥一石灰一粉煤灰加气混凝土的C/S在0.8左右;而水泥一石灰一砂加气混凝土的C/S约在0.7〜0.8之间。

加气混凝土的钙硅比不同于溶液中的摩尔比,更不等于水化硅酸钙的碱度。

因此,不能机械地把钙硅比与水化产物的组成和性能等同起来。

2水料比水在加气混凝土生产中是很重要的,它既是发气反应和水热合成反应的参与组分,又是使各物料均匀混合和进行各种化学反应的必要介质,水量的多少直接关系到加气混凝土生产过程的好坏。

衡量配方中用水量的多少,常用水料比这个概念。

水料比指料浆中的总含水量与加气混凝土干物料总和之比。

水料比=总用水量/基本组成材料干重量水料比不仅为了满足化学反应的需要,更重要的是为了满足浇注成型的需要。

适当的水料比可以使料浆具有适宜的流动性。

为发气膨胀提供必要的条件;适当的水料比可以使料浆保持适宜的极限剪切应力,使发气顺畅,料浆稠度适宜,从而使加气混凝土获得良好的气孔结构,进而对加气混凝土的性能产生有利的影响。

混凝土加气块的制造工艺一、概述混凝土加气块是一种轻质建筑材料,具有重量轻、保温隔热、防火、隔声等优点,广泛应用于建筑、道路、桥梁等领域。

本文将介绍混凝土加气块的制造工艺,包括原材料的准备、配料、搅拌、成型、蒸养、包装等环节。

二、原材料的准备1. 水泥:采用普通硅酸盐水泥,其品种应符合国家标准。

2. 砂:选用细度模数为2.3~3.1的河砂或海砂。

3. 石灰:采用优质石灰,其活性应符合国家标准。

4. 石粉:选用石灰石或白云石磨制而成的细粉末。

5. 煤灰:采用火力发电厂煤炭燃烧产生的粉煤灰。

6. 水:采用符合国家标准的自来水或井水。

三、配料1. 水泥、砂、石灰和石粉按一定比例混合,用于制备加气块的主体材料。

2. 煤灰作为混凝土的一部分,可以提高加气块的强度和耐久性。

3. 水的用量应根据材料的质量和含水率进行适量加水。

四、搅拌1. 搅拌方式:采用机械搅拌,可以是强制式搅拌或自动式搅拌。

2. 搅拌时间:一般搅拌时间为3~5分钟,搅拌完后应停机2~3分钟,让混凝土静止,以充分消泡。

五、成型1. 成型方式:采用压力成型,通过压制机压制成型。

2. 成型压力:成型压力为3~4MPa,压制时间为10~15秒。

3. 模具温度:模具温度应控制在40~60℃之间,以保证加气块表面光滑。

六、蒸养1. 蒸养方式:采用蒸气加热的方式进行蒸养。

2. 蒸养时间:蒸养时间应根据气孔率和加气块厚度进行控制,一般为8~12小时。

3. 蒸养温度:蒸养温度应控制在170~200℃之间,以保证加气块的强度和耐久性。

七、包装1. 包装方式:采用托盘包装,每托盘上放置有规定数量的加气块。

2. 包装尺寸:每块加气块的尺寸应符合国家标准,一般为600×200×200mm。

3. 包装标识:包装上应标注加气块的品种、规格、批号、生产日期、生产厂家等信息。

八、质量检测1. 检测项目:对加气块的强度、气孔率、干密度等指标进行检测。

2. 检测方法:采用国家标准规定的检测方法进行检测。

加气混凝土砌块生产工艺加气混凝土砌块是一种采用稳定的气泡来减小密度的建筑材料,具有重量轻、抗震性能好、保温隔热性能好等优点。

下面将详细介绍加气混凝土砌块的生产工艺。

一、原料准备加气混凝土砌块的主要原料包括水泥、石灰、砂、水等。

其中,水泥是增加砌块强度的主要成分,石灰用于控制砌块的酸碱度,砂是制备砌块的主要填料,而水则是原料的结合剂。

在原料准备阶段,需要将这些原料进行定量称重并进行混合。

二、搅拌原料混合后,需要进行搅拌。

搅拌的目的是将原料均匀混合,形成均匀的浆状体。

搅拌机通常采用水平双轴强制搅拌机,搅拌时间一般为3-5分钟,搅拌完后将得到的砂浆倒入搅拌机的料斗中。

三、气泡形成加气混凝土砌块的特点之一就是具有稳定的气泡。

在加气过程中,通常采用物理方法或化学方法来产生稳定的气泡。

物理方法主要通过加气剂的作用,在搅拌的同时产生气泡。

而化学方法则是通过向砂浆中加入一定比例的气泡稳定剂来制造气泡。

无论是采用物理方法还是化学方法,都需要进行严格的配比和控制,以保证砌块质量的稳定性。

四、浇注加气砌块的生产过程中,浇注是一个重要的步骤。

浇注的目的是将搅拌好的砂浆填充到模具中,并进行养护。

在浇注过程中,需要控制浇注的速度和方式,以保证砌块的均匀性和稳定性。

五、养护浇注完成后,需要对砌块进行养护。

养护的目的是让砌块逐渐凝固,提高其强度和稳定性。

养护的时间一般为24小时,养护条件包括恒定的温度和湿度。

在养护过程中,需要对养护环境进行严格控制,以确保砌块养护的效果。

六、切割和包装养护完成后,需要对砌块进行切割和包装。

切割是将砌块按照一定尺寸切割成相同大小的砌块,一般采用机械切割方式。

切割后,砌块需要进行包装,以便储运和销售。

七、品质检测最后,需要对砌块进行品质检测。

品质检测的目的是检验砌块的质量和性能是否符合要求。

常见的品质检测包括检测砌块的强度、密度、吸水率、抗冻性等指标。

通过品质检测,可以对砌块进行质量控制和调整生产工艺。

加气混凝土砌块的制备方法宝子,今天咱来唠唠加气混凝土砌块是咋制备的哈。

这加气混凝土砌块啊,原料可是很关键的呢。

一般主要的原料有水泥、石灰、砂啥的。

水泥就像个强力胶水,把各种原料紧紧地黏合在一起。

石灰呢,它在这个过程中也起着重要的化学作用哦。

砂就像是骨架一样,给砌块一定的支撑力。

准备好原料之后呀,就得把它们混合搅拌啦。

就像咱们做蛋糕搅拌面糊似的,要搅拌得很均匀哦。

这时候,还得加入水呢,水的量也得控制好,不能太多也不能太少。

太多了,这料就稀得不像话,做出来的砌块不成型;太少了,又搅拌不均匀,砌块质量就不好啦。

接下来就是加气这个神奇的步骤啦。

要往里面加入发气剂呢。

这个发气剂就像魔法粉末一样,一进去就开始产生好多小气泡。

这些小气泡在砌块里均匀分布,就像给砌块里装了好多小气球一样。

这样做出来的砌块就变得很轻啦,而且还有很多气孔,保温隔热性能就特别好呢。

然后就是把搅拌好的料浆灌到模具里啦。

这模具就像是一个小房子的框架,决定了砌块的形状和大小。

把料浆灌进去的时候,要慢慢地灌,确保每个角落都能灌到,不能有遗漏的地方哦。

灌好之后呢,就得让它静养啦。

就像小宝贝要睡觉一样,在这个过程中,砌块内部在慢慢地发生化学变化,变得越来越结实。

等静养得差不多了,就可以脱模啦。

脱模的时候要小心翼翼的,可不能把砌块弄坏了呢。

最后呀,还得把脱模后的砌块进行切割。

切成合适的大小,这样就可以拿去使用啦。

你看,加气混凝土砌块的制备就像是一场奇妙的魔法之旅,每个步骤都很重要,少了哪一步都不行呢。

宝子,现在是不是对它的制备方法有点了解啦? 。

蒸压加气混凝土砌块配合比及生产配方

蒸压加气混凝土砌块是一种高性能的建筑材料,其强度和绝热性能优于传统砌块。

其

主要原料有水泥、石膏、石灰、砂、膨胀剂等。

下面我将介绍蒸压加气混凝土砌块的

配合比和生产配方。

1. 配合比:

蒸压加气混凝土砌块的配合比主要包括水泥、砂、石灰、水和膨胀剂的比例。

一般来说,水泥和石灰的比例为1:1,砂和水泥的比例为3:1,而石灰和水的比例为1:2。

膨

胀剂的用量一般为水泥用量的10%左右。

2. 生产配方:

蒸压加气混凝土砌块的生产配方是根据配合比确定的,其主要包括原材料的种类和用量。

(1) 水泥:选择优质的普通硅酸盐水泥,其强度和稳定性较好。

一般采用42.5号或者52.5号水泥。

(2) 膨胀剂:膨胀剂是决定加气混凝土砌块绝热性能的重要因素。

一般采用铝粉、铝粉和铝粉-泡沫剂的复合膨胀剂等。

(3) 石灰:石灰是调节水泥活性的重要原料。

一般采用优质的纤维石灰。

(4) 砂:砂是混凝土中的骨料,可以增强砌块的强度。

选择颗粒大小均匀、质量好的砂。

(5) 水:用于混合原材料的水应具备一定的流动性和稠度。

选择优质的清洁水。

根据各原料的配合比,将以上原料按一定比例进行混合,然后进行搅拌、制浆和灌浆,最后在模具中进行压制和蒸汽养护,即可生产出蒸压加气混凝土砌块。

总结:

蒸压加气混凝土砌块的配合比和生产配方主要包括水泥、石灰、砂、水和膨胀剂的比

例和用量。

合理的配合比和生产配方可以确保蒸压加气混凝土砌块具备良好的强度和

绝热性能。

蒸压加气混凝土砌块生产工艺及质量控制一、引言蒸压加气混凝土砌块是一种轻质、高强度的建筑材料,具有良好的隔热、保温和减振性能。

在现代建筑中,蒸压加气混凝土砌块被广泛应用于住宅、商业和工业建筑的墙体和隔墙构造。

本文将对蒸压加气混凝土砌块的生产工艺及质量控制进行深入探讨。

二、蒸压加气混凝土砌块生产工艺概述1. 原材料配比:- 水泥:蒸压加气混凝土砌块的主要胶凝材料,常用的水泥类型有普通硅酸盐水泥、硅酸盐水泥和高铝水泥等;- 砂:用于调节混凝土砌块的体积密度;- 加气剂:用于产生气泡,提高混凝土砌块的轻质性;- 添加剂:如增韧剂、减水剂等,用于改善混凝土砌块的性能。

2. 生产工艺步骤:- 预处理原材料:水泥、砂等原材料进行筛选、称量和配制;- 混合料制备:将配好的原材料与适量的水进行混合;- 成型:将混合料倒入蒸压加气混凝土砌块模具中,并采用振实和压实工艺,将混凝土均匀地填充到模具中;- 蒸养:将成型后的混凝土砌块送入蒸养室,在一定的温度和湿度条件下进行蒸养,使混凝土充分反应、凝固和气泡膨胀;- 储存和包装:蒸养后的混凝土砌块经过一定的硬化时间后,可进行储存和包装,以便后续使用。

三、蒸压加气混凝土砌块生产工艺的质量控制1. 原材料质量控制:- 水泥:按照相关标准进行检测,主要关注其强度、凝结时间和化学成分;- 砂:检测砂的颗粒大小和含水率,保证其对混凝土砌块的影响可控; - 加气剂:检测加气剂的比表面积、气孔大小分布等指标,确保其使用效果良好。

2. 生产过程控制:- 配料工艺:控制原材料的比例和配制方式,确保混合料的质量稳定; - 成型工艺:控制振实和压实的力度和速度,使混凝土砌块充分密实; - 蒸养工艺:控制蒸养室温度和湿度,保证混凝土砌块的充分反应和凝固。

3. 产品质量检测:- 外观质量:主要检测砌块表面平整度、边缘垂直度等指标;- 尺寸偏差:测量砌块的尺寸,并与标准进行比对;- 压缩强度:通过试验方法测定砌块的抗压强度;- 导热系数:测试砌块的导热系数,评估其隔热性能。

加气混凝土砌块生产过程

加气混凝土砌块是一种新型的轻质墙体材料,被广泛应用于建筑、道路、桥梁等工程中。

其生产过程包括以下几个步骤:

1. 原材料准备:将水泥、石灰、石膏、石粉、石灰石粉、硅石

等原材料按一定比例混合均匀,形成加气混凝土原料。

2. 加水混合:将原料送入混合机中,加入一定比例的水进行搅

拌混合,形成加气混凝土浆料。

3. 加气:将加气剂注入混合机中,通过机械搅拌将气体均匀分

散在混凝土浆料中,使混凝土浆料发生膨胀反应,形成大量的小气泡。

4. 成型:将加气混凝土浆料倒入模具中,经过震动、压实等工

艺处理,使混凝土浆料形成规格统一、密实坚固的加气混凝土砌块。

5. 固化:将成型的加气混凝土砌块放置在露天场地上,静置一

段时间,使其充分固化、强度得到提高。

6. 切割:待加气混凝土砌块固化完成后,通过切割机器对砌块

进行切割,裁剪成符合规格要求的加气混凝土砌块。

以上是加气混凝土砌块的生产过程,生产过程中需要注意原料的准备、加气浆料的配比、震动压实等工艺处理,以及砌块的固化和切割等环节,才能生产出符合质量要求的加气混凝土砌块。

- 1 -。

蒸压加气混凝土砌块的使用范围蒸压加气混凝土砌块适用于各类建筑地面(±)以上的内外填充墙和地面以下的内填充墙(有特殊要求的墙体除外)。

蒸压加气混凝土砌块不应直接砌筑在楼面、地面上。

对于厕浴间、露台、外阳台以及设置在外墙面的空调机承托板与砌体接触部位等经常受干湿交替作用的墙体根部,宜浇筑宽度同墙厚、高度不小于的C20素混凝土墙垫;对于其它墙体,宜用蒸压灰砂砖在其根部砌筑高度不小于的墙垫。

蒸压加气混凝土砌块不得使用在下列部位:1 建筑物±以下(地下室的室内填充墙除外)部位;2 长期浸水或经常干湿交替的部位;3 受化学侵蚀的环境,如强酸、强碱或高浓度二氧化碳等的环境;4 砌体表面经常处于80℃以上的高温环境;5 屋面女儿墙。

蒸压加气混凝土砌块和砂浆用于外墙的蒸压加气混凝土砌块,强度级别不宜小于、不应小于,干密度级别不宜小于B07,也不宜大于B08。

用于外墙的砌筑砂浆强度级别不应小于。

用于内墙的砌筑砂浆强度级别、蒸压加气混凝土砌块的强度级别和干密度级别宜与外墙相同。

内外墙的砌筑砂浆强度级别不应低于砌块的强度级别。

砌筑砂浆、找平砂浆、饰面砖粘结砂浆和涂料面层的抹面砂浆应选用保水、专用砂浆,性能指标符合表、的要求。

模数平面模数宜采用2M(),特殊情况可用1M();竖向模数、墙体的分段净长度及门窗洞口的宽度与高度尺寸宜以1M为模数。

窗间墙窗间墙的长度宜为的倍数且不宜小于。

空调机、防盗网、遮阳罩等重物以及重型门的固定安装空调机、防盗网、遮阳罩等重物的固定安装应在建筑平面、立面设计中统一考虑。

窗式或分体式空调机应采用现浇或预制混凝土板承托固定。

防盗网、遮阳罩应利用框架梁、过梁、阳台梁等混凝土构件固定安装。

不得直接在砌体上安装吊挂空调机等重物。

重型门的固定安装应作专门设计。

砌体抗裂设计要点下列部位宜设置构造柱或抗裂柱(以下统称抗裂柱),抗裂柱的平面位置应在结构平面图中表示出来:1 宽度大于2m的洞口两侧;2 厂房门、车房门、安全门以及洞口宽度大于的重型门两侧;3 墙长大于5m时,每隔不超过5m的部位;4 支承于悬臂梁、悬臂板上的砌体,如图所示;5 窗间墙长度小于且其侧向无墙处;6 设计需要加强的部位。

加气块生产工艺与配方加气块是一种具有轻质、高强度、保温隔热性能好的环保建筑材料,其生产工艺和配方是保证其质量的关键因素。

加气块的生产工艺包括原料准备、配料、搅拌、注浆、砂浆成型、蒸养、露天晾晒、码垛等环节。

首先是原料准备。

加气块的主要原料是石灰、水泥、石膏、砂以及气泡剂等。

石灰和水泥是粘结剂,石膏用于调节加气块的凝结时间,砂用于控制加气块的材料配合比,气泡剂则是加气块轻质的关键。

这些原料要经过高效的筛选、搅拌和储存处理,确保原料的质量稳定和粒度合理。

其次是配料环节。

根据加气块的配方要求,将经过筛选和搅拌的原料按照一定比例混合,保证加气块的性能稳定。

在混合过程中,要保持搅拌平稳,混合均匀,以充分融合各种原料。

接下来是搅拌环节。

将经混合的原料均匀放入搅拌机中,进行高速搅拌。

搅拌时间要控制在一定范围内,以保证搅拌均匀,避免过长时间的搅拌导致原料质量变差。

然后是注浆环节。

将搅拌好的原料放入注浆机中,通过注浆机的高压喷射,将原料注入模具。

注浆要均匀、稳定,确保加气块的密实度和结构稳定。

下一步是砂浆成型。

将注浆好的原料置于模具中,通过振动、压力等工艺进行成型。

成型过程要控制时间和压力,以保证加气块的外形规整、密度均匀。

之后是蒸养环节。

将成型好的加气块放入蒸养室,在高温高压的环境下进行蒸养。

蒸养时间要根据加气块的规格和配方进行合理控制,以保证加气块的强度和稳定性。

最后是露天晾晒和码垛环节。

蒸养好的加气块在露天晾晒中,通过自然风吹、阳光照射等自然环境条件,将加气块进行干燥,使其具有一定的强度和稳定性。

之后将晾干的加气块进行码垛,以便储存和运输。

加气块的配方主要是根据不同场合的使用要求来确定的,其主要配方包括粘结剂、填充材料、调节材料和气泡剂。

粘结剂通常是石灰和水泥,填充材料可以使用砂、页岩等,调节材料主要是石膏用于控制加气块的凝结时间,而气泡剂则是加气块轻质的关键。

综上所述,加气块的生产工艺和配方是保证其质量的重要方面。

加气混凝土砌块工艺流程说明书一、引言加气混凝土砌块是一种轻质、高强度的砌体材料,具有良好的保温隔热性能和施工性能,广泛应用于建筑、道路、桥梁等工程领域。

本文档将详细介绍加气混凝土砌块的工艺流程,包括原材料准备、加工生产、质量控制等内容,旨在帮助读者了解加气混凝土砌块的制造工艺,并指导生产过程中的操作。

二、原材料准备1. 气泡剂:选用质量稳定、发泡率高的气泡剂,将其储存在密封罐中,并按需求量适量提取。

2. 水泥:选择硅酸盐水泥,按比例将水泥储存在防潮、通风良好的仓库中。

3. 石灰:选择活性石灰,保证石灰的纯度和活性,存放在干燥通风的仓库中。

4. 砂:选用洁净、细度适中的天然砂,储存在干燥的仓库中。

5. 混凝土掺合料:可根据需要选用矿渣、粉煤灰等掺合料。

三、加工生产1. 配料:按设计配方将水泥、石灰、砂和混凝土掺合料进行称量,并充分混合均匀,确保各原材料的配比精确。

2. 加水与搅拌:在混合的原材料中适量加入清洁的水,以实现浇筑混合物的流动性要求。

通过搅拌设备对混合物进行充分搅拌,确保混合物均匀、稳定。

3. 发泡:将准备好的气泡剂按照设计要求适量加入混合物中,通过搅拌设备再次搅拌,使气泡均匀分布在混合物中。

4. 浇筑成型:将搅拌好的加气混凝土浆料倒入模具中,使用振动台或压力机进行压实,确保混凝土浆料均匀填充模具,排除空气。

5. 养护与固化:在浇筑成型后的砌块进行养护,使其逐渐固化并获得足够的强度,养护时间一般为28天。

养护期间需要防止干燥和极端温度变化。

四、质量控制1. 原材料检验:对所选用的水泥、石灰、砂等原材料进行严格检验,确保其质量符合标准要求。

加气混凝土砌块配方与工艺2011-06-24 01:48加气混凝土砌块配方与工艺在造纸厂内建两个黑液反应池(以备交替使用),把经过除尘的烟道气引进池中进行反应。

因鼓风送来的烟道气具有一定动力,不需搅拌黑液,自行在池内循环;黑液吸收烟道气的热量不断浓缩;加气混凝土砌块由于烟道气中含有C02、S02、NO等酸性物质,可与黑液中的碱性物质中和,从而使黑液的pH值下降至7~9。

经烟道气处理的黑液臭味变小,特黑液浓缩到一定程度后送进粉煤灰砖厂。

(6)利用造纸厂黑液生产免烧砖及利用造纸厂烟气养护免烧砖的具体方法本方法可一举三得,既可治理造纸黑液污染,又可治理造纸厂烟道气污染,同时又降低了免烧砖的养护本钱,加气混凝土砌块是非常理想的养护方法。

其具体方法如下。

先将150kg生石灰和lOkg石膏破碎,磨细后再与500kg活性废渣、20kg氧化镁和适量水放进轮碾机进行轮碾,先加少量水碾成型。

成型的砖块经1天的自然养护后送进碳化室。

将石灰窑的C02气体通过风机和管道输送到碳化试冬:, C02气体的浓度为7土12%,碳化室的温度控制在40~60。

C,加气混凝土砌块碳化过程中需加水,使空气相对湿度保持在90%左釉冬碳化时间为 48~72h。

最后将经碳化处理的砖块运送至成品场堆放。

③各组分物料配比、工艺过程。

活性废渣500kg,加气混凝土砌块生石灰150kg,石膏lOkg,.,氧化镁20kg,丶水320kg (整个工序中水用量)。

氧化镁, MgC03经煅烧天生高镁质生石灰(MgO)占20 %以,煅烧温度600~900七,水化时间30min左釉冬,水化温度40'C以上。

石膏:对成分的要求CaO为32 %、1 S03为43 %、结晶水为19.7%,加气混凝土砌块设备密度为2.3~2.4g/cm3。

②其他物料的要求。

活性废渣堆积密度400~1200kg/m3 5颗粒直径50~l00尸m,占50%以上;砂粒含量85%左右;加气混凝土砌块毛细孔隙为70 %左右;渗漏量为1. 7mm/h。

①生石灰的煅烧、煤与石灰石的重量比为煤:石灰石=(6.5~7. 5) : 100,石灰石中的CaC03含量85 %以上,无烟煤的矣热量为5000 ~1000cal/kg,物料装窑后填充系数90 %左釉冬采用连续式混料煅烧工艺使全、和物料向运动逆向热交换进行煅烧,在温度850~1000乞条件下慢火焖烧4~5天。

加气混凝土砌块煅烧生石灰的物理性能:水化时间29min水化温度30. b'c, ,密度2.8g/cm3,堆积密防苴他物料的亚毋(5)利用生石灰煅烧气养护免烧砖的具体方法生石灰煅烧过程产生的烟气C02含量高,更有利于免炔烧砖的碳化乔护,加气混凝土砌块头怜力法如下。

在上述工艺过程中,石灰乳液浓度控制在8%~15%之间。

吸收终点pH控制在6~7之间。

碳化免烧砖制品坯体的生产是先将炉渣、石灰石等进行破碎,然后配料、搅拌、成型。

经自然养护后的坯体再进碳化窑进行碳化养护,加气混凝土砌块经产品检验合格即为碳化免烧砖成品。

在成型时,可以制成各种坯体,如标准砖、砌块、保温砖、异型砖等,经碳化养护后便成为碳化标准砖,碳化粉煤灰砌块,碳化保温砖、碳化异型砖等。

碳化系统如图5-20所示,在锅炉烟囱1之前前设置旁路管管道,使经除尘器出来的烟气由引风机2送往碱洗器3,用碱性洗涤液喷射洗涤,对烟气进行洗涤。

经过洗涤后的烟气进进碳化窑7。

而洗涤液循环使用。

当pH值达到6~7时则作为废液排放至固液分离器6。

分离后的固体为脱硫软泥,加气混凝土砌块送往灰渣制品车间作为原掠料(掺进料),与炉渣、粉煤灰、石灰、石灰石或电石渣等进行配料生产制品坯体,并将其置进碳化窑7,利用经碱洗器3处理后的烟气进行碳化。

碳化过程中烟气中的C02气体和灰渣制品坯体中的部分石灰反应天生碳酸钙沉淀结晶。

同时产生的反应湿热蒸汽又促使t活性材料和石灰中的有效氧化钙反应天生硅酸盐,使制品坯体强度得以增长,剩余的烟气作为尾气由引风机8抽至排气烟囱9放空。

加气混凝土砌块从固液分离器6分离出的液体可排进地沟。

(4)利用锅炉废烟气养护免烧砖的具体方法、在各种方法中,利用锅炉废烟气进行碳化养护最经济、利国利民、爪应多提倡。

具体方法如下所述。

因此,这种窑烟气C02的含量很好,是最理想的碳化气体来源。

加气混凝土砌块假如有条件(当地有石灰窑),可以将砖厂建在石灰窑四周,直接引来石灰窑烟气养护免烧砖。

③自行煅烧生石灰。

由于生产免烧砖要使用生石灰(一般加量为10% ~15%),以年产4000万块标砖计算,年需生石灰约1500~2000t,天天纵约4~ 7t左釉冬可以自建一座石灰窑,除自用外,还可部分外销。

生百灰窑的烟气可提供大量的C02气体。

由于石灰石的主要成分为碳酸钙,碳酸钙的热分解产生 Coz。

②利用各工厂燃煤锅炉产生的烟气来提供C02,这不但可以消除企业的锅炉废气污染,也降低了养护能耗,省往了自建火炉。

①自建燃煤炉,一方面向养护窑供干热风,另一方面也产生了C02,C02和热空气一起送人养护窑。

这一方法不经济,一般不提倡。

(3)二氧化碳气体的产生方法二氧化碳气体可采用如下几种方法来产生或利用。

(2)碳化养护室碳化养护室是一座密闭性敦好的砖混结构建筑物。

为「不使C02气体逸出,应采取各种密闭措施,如不开窗户要尽量小且有密封机构,墙壁要粉刷良好。

、为了不使碳化反应产生的热量散失,加气混凝土砌块达到自升温养护。

墙体和屋面可采用发泡水泥夹心或珍岩、矿棉夹心;地面可采用展设聚苯板(上抹水泥保护层3cm)、浇筑发泡水泥或珍珠岩保温砂浆。

除此之外,养护室最好多座座串联或并联,加气混凝土砌块达到C02气体可互排、热量互流,这样,当一个养护窑出砖时,可将C02气体和热量排到另一个窑试冬实现C02与热量的有效利用。

因此,碳化养护对加进生石灰的免烧砖的强度贡献包括两个方一是进产生的碳酸钙所直接形成的强度;二是在形成碳酸钙过程中的蚁热坊ik蚁的间接强度。

根据上述技术原理,碳化养护就是向养护室巡进二氧化碳气体,加气混凝土砌块让它与坯体中的氢氧化钙反圾尘以候酸钙而提商砖坯强度。

这样,加进的生石灰就可以产生两次放热,第一次有效氧化钙与水反应放热,进步了物料的温度,有利于活性废渣的活化;第二次生石灰与水反应所形成的氢氧化钙与二氧化碳反应,加气混凝土砌块再次开释热量,又一次进步了免烧砖坯的温度,促进了各种活性成分之间的反应,有利于天生更多的反应产物。

⑤(1)技术原理本养护方法适用于配料中石灰用量较大的免烧砖。

这种砖的主要原料应是活性产业废渣如粉煤灰、矿渣等,也可以是电石渣等以CaO 为主的产业废渣。

加气混凝土砌块为了激发粉煤灰等这些活性废渣的活性性,在配料中加进生石灰。

大部分生石灰与废渣中的二氧化硅、三氧化二铝反应,天生水化硅酸盐和铝酸盐。

当剩余的部分氧化钙碰到二氧化碳气时,又会和二氧化碳反应天生高强度的碳酸钙,从而增加了制品的反应。

④5.5.2碳化养护③浸渍后的干燥。

浸渍之后,将砖坯从水中取出,即先将池水排放,让砖坯再空一下水,待砖坯不滴水时,即可从池内取出,取出后应码垛让其自然晾干。

在码垛时应把砖码放的稀疏一些,加气混凝土砌块以利透风千燥,砖距应为2~Smm,不可过于紧密。

如不急于出厂,可以堆放的时间长一些,使其反应更加充分。

⑤浸渍时间。

目前,我国各地的浸渍养护时间为12~48h. 养护温度低于60七时,需浸渍36h。

养护温度80。

C时为24h,养护温度拎oC时,浸渍时间为16h。

另外,养护浸渍时间也与激发剂品种有关,应通过小试来确定。

② 浸渍前,先在池内码放砖坯,砖坯的码放高度以低于池口30cm为宜。

砖坯码好后,可向池内加进浸渍液。

浸渍液的浓度为3%~5%。

浸渍液的温度为40~80℃。

其浸渍液的温度最好保持在80℃以上。

静止水的浸渍效果较差,而循环活动水的浸渍效果较好,所以,浸渍液应采川加热循环装置,使池水不断向加热炉内循环,,以保持浸渍温度。

池水加热循环如图所示。

① 浸渍处理。

先在养护场砌筑浸渍池。

池子的大小应根据场地来决定,池子的数目则需根据产量来决定。

为「浸砖万便,池子不宜太深/一般应在3m以内。

池子浅则场地大,池子太深则进出砖不方便。

加气混凝土砌块若场地许可,以1~1.Sm为最好。

③配制浸渍液。

了浸渍液的主要成分是各种活化剂的复合物,甭时又加八1一定量渗透渗出性活性物质,以强化浸渍掖的渗透渗出能力。

浸渍液选用何种活性激发剂,加气混凝土砌块具体应视活性废渣的品种而定,一般需2~5种配合,且应选择易溶不析晶的品种。

活性激发剂的选择方法请参看本书的第3章。

②将砖坯自然晾干至含水率10%以下,为浸渍做好预备;砖坯的含水率过大则吸水率会降低,不利于砖坯对养护浸渍液的吸止。

因而砖坯的较低含水率十分关键。

①选择活性Si02含量〉30%的活性产业废渣,加进生石灰和石膏,经搅拌、加气砌块陈化、成型,制成砖坯。

基本原理水浸养护是将活化剂配制成一定浓度的浸渍h对已经自然固化产生一定强度盏且自然晾千的砖坯进行浸渍。

活化剂经毛细孔渗人到砖体内部,加气混凝土砌块参与与水化反应,加速凝胶形成,伙砖的整体结构更加致密,从而进步了砖体的强度和耐久性,达到养护的目的。

水浸乔护址兔烧砖一种全新的养护方法。

它的主要优点是活化效果好,能提追高废渣掺量,同时又能保证砖的质量。

水浸养护一般适合于以SiU2和A12 03为主要成分的活性产业废渣(如粉蒙灰、红矸石、矿渣、炉渣、钢渣、有色金属冶炼渣等)所生产的免饶砖,加气混凝土砌块而对其他种类的免烧砖则不大适用。

混凝土加气块|蒸压灰砂加气混凝土设备砌块对水泥的技术要求隆泰技术专栏:加气砖砌筑要求加气混凝土砌块配方与工艺砂加气混凝土砌块典型原材料配方及消耗:砂:含量比例69.2%;每立方米消耗量:350kg;水泥:含量比例13.8%;每立方米消耗量:70kg;石灰:含量比例13.8%;每立方米消耗量:70kg;硬石膏(石膏):含量比例2.96%;每立方米消耗量:15kg;铝粉:含量微量;每立方米消耗量:0.4kg。