(直流电机效率曲线图) -

- 格式:xls

- 大小:101.00 KB

- 文档页数:2

实验一 带传动性能分析实验一、实验目的1、了解带传动试验台的结构和工作原理。

2、掌握转矩、转速、转速差的测量方法,熟悉其操作步骤。

3、观察带传动的弹性滑动及打滑现象。

4、了解改变预紧力对带传动能力的影响。

二、实验内容与要求1、测试带传动转速n 1、n 2和扭矩T 1、T 2。

2、计算输入功率P 1、输出功率P 2、滑动率ε、效率η。

3、绘制滑动率曲线ε—P 2和效率曲线η—P 2。

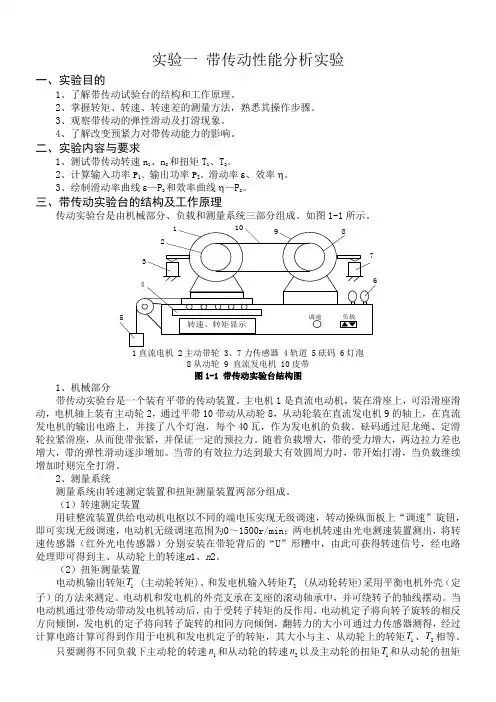

三、带传动实验台的结构及工作原理传动实验台是由机械部分、负载和测量系统三部分组成。

如图1-1所示。

1直流电机 2主动带轮 3、7力传感器 4轨道 5砝码 6灯泡8从动轮 9 直流发电机 10皮带 图1-1 带传动实验台结构图1、机械部分带传动实验台是一个装有平带的传动装置。

主电机1是直流电动机,装在滑座上,可沿滑座滑动,电机轴上装有主动轮2,通过平带10带动从动轮8,从动轮装在直流发电机9的轴上,在直流发电机的输出电路上,并接了八个灯泡,每个40瓦,作为发电机的负载。

砝码通过尼龙绳、定滑轮拉紧滑座,从而使带张紧,并保证一定的预拉力。

随着负载增大,带的受力增大,两边拉力差也增大,带的弹性滑动逐步增加。

当带的有效拉力达到最大有效圆周力时,带开始打滑,当负载继续增加时则完全打滑。

2、测量系统测量系统由转速测定装置和扭矩测量装置两部分组成。

(1)转速测定装置用硅整流装置供给电动机电枢以不同的端电压实现无级调速,转动操纵面板上“调速”旋钮,即可实现无级调速,电动机无级调速范围为0~1500r/min ;两电机转速由光电测速装置测出,将转速传感器(红外光电传感器)分别安装在带轮背后的“U ”形糟中,由此可获得转速信号,经电路处理即可得到主、从动轮上的转速n 1、n 2。

(2)扭矩测量装置电动机输出转矩1T (主动轮转矩)、和发电机输入转矩2T (从动轮转矩)采用平衡电机外壳(定子)的方法来测定。

电动机和发电机的外壳支承在支座的滚动轴承中,并可绕转子的轴线摆动。

实验三带传动及齿轮传动效率实验一、实验目的1、观察带传动弹性滑动与打滑现象;2、了解带的初拉力、带速等参数的改变对带传动能力的影响;3、掌握摆动式电机的转矩、扭矩、转速差及带传动效率的基本测量方法。

4、了解封闭功率流式齿轮试验台的基本原理、特点及测定齿轮传动效率的方法。

5、通过改变载荷,测出不同载荷下的传动效率和功率。

二、实验内容1、测定不同初拉力下实验带的弹性滑动曲线(ε-F曲线)和效率曲线(η-F曲线)。

2、测定齿轮传动效率,输出T1-T9关系曲线及η-T9曲线。

其中:T1为轮系输入扭矩(即电机输出扭矩);T9为封闭扭矩(即载荷扭矩);η为齿轮传动效率。

三、实验仪器DCSⅡ型带传动测试系统CLS-II型齿轮传动效率测试系统四、实验原理1、带传动测试系统原理(1)调速和加载主动电机的直流电源由可控硅整流装置供给,转动电位器可改变可控硅控制角,提供给主动电机电枢不同的端电压,以实现无级调节电机转速。

本实验台中设计了粗调和细调两个电位器。

可精确的调节主动电机的转速值。

加载是通过改变发电机激磁电压实现的。

逐个按动实验台操作面上的“加载”按扭(即逐个并上发电机负载电阻),使发电机激磁电压加大,电枢电流增大,随之电磁转矩增大。

由于电动机与发电机产生相反的电磁转矩,发电机的电磁转矩对电动机而言,即为负载转矩。

所以改变发电机的激磁电压,也就实现了负载的改变。

本实验台由两台直流电机组成,左边一台是直流电动机,产生主动转矩,通过皮带,带动右边的直流发电机。

直流发电机的输出电压通过面板的“加载”按键控制电子开关,逐级接通并联的负载电阻(采用电烙铁的内芯电阻),使发电机的输出功率逐级增加,也即改变了皮带传送的功率大小,使主动直流电动机的负载功率逐级增加。

图1直流发电机加载示意图(2)转速测量两台电机的转速,分别由安装在实验台两电机带轮背后环形槽中的红外交电传感器上测出。

带轮上开有光栅槽,由光电传感器将其角位移信号转换为电脉冲输入单片计算机中计数,计算得到两电机的动态转速值,并由实验台上的LED 显示器显示上来也可通过微机接口送往PC机进一步处理。

直流电机的特性测试一、实验要求在实验台上测试直流电机机械特性、工作特性、调速特性(空载)和动态特性,其中测试机械特性时分别测试电压、电流、转速和扭矩四个参数,根据测试结果拟合转速—转矩特性(机械特性),并以X 轴为电流,拟合电流—电压特性、电流—转速特性、电流—转矩特性,绘制电机输入功率、输出功率和效率曲线,即绘制电机综合特性曲线。

然后在空载情况下测试电机的调速特性,即最低稳定转速和额定电压下的最高转速,即调速特性;最后测试不同负载和不同转速阶跃下电机的动态特性。

二、实验原理1、直流电机的机械特性直流电机在稳态运行下,有下列方程式:电枢电动势 e E C n =Φ (1-1) 电磁转矩 e m T C I =Φ (1-2) 电压平衡方程 U E IR =+ (1-3)联立求解上述方程式,可以得到以下方程:2e e e m U Rn T C C C =-ΦΦ(1-4) 式中 R ——电枢回路总电阻 Φ——励磁磁通 e C ——电动势常数 m C ——转矩常数 U ——电枢电压 e T ——电磁转矩n ——电机转速在式(1-4)中,当输入电枢电压U 保持不变时,电机的转速n 随电磁转矩eT 变化而变化的规律,称为直流电机的机械特性。

2、直流电机的工作特性因为直流电机的励磁恒定,由式(1-2)知,电枢电流正比于电磁转矩。

另外,将式(1-2)代入式(1-4)后得到以下方程:e e U Rn I C C =-ΦΦ(1-5) 由上式知,当输入电枢电压一定时,转速是随电枢电流的变化而线性变化的。

3、直流电机的调速特性直流电机的调速方法有三种:调节电枢电压、调节励磁磁通和改变电枢附加电阻。

本实验采取调节电枢电压的方法来实现直流电机的调速。

当电磁转矩一定时,电机的稳态转速会随电枢电压的变化而线性变化,如式(1-4)中所示。

4、直流电机的动态特性直流电机的启动存在一个过渡过程,在此过程中,电机的转速、电流及转矩等物理量随时间变化的规律,叫做直流电机的动态特性。

电机效率MAP图测试规范1.1.1目的:控制测试的结果准确性,规范化。

1.1.2执行标准:1.1.2.1按电机测试规范执行1.1.2.2有技术协议要求按技术协议执行1.1.3测试条件:1.电机与控制器在标定后,基本能满足电机输出性能找出控制器最佳匹配位置后,一般给定力矩与实测力矩相差不超过±1.5%2.电机绕组温度已达水温值若有要求在水温多少度下测试的,电机绕组温度要到该值3. 测试台架能满足电机输出值根据电机基本参数,确定测试台架力矩转速功率是否能满足要求4.直流高压能满足控制器输入容量接入控制器的直流电源最大容量是否足够5.循环水压力流量要达到测试标准有水冷却的电机,接入水循环的压力流量是否能达到电机冷却要求1.1.4适用条件:使用于标定完成后,需要做性能测试的样机1.1.5测试方法1.1.5.1乘用车转速测试点的选取:在驱动电机系统工作转速范围内一般取不少于10个转速点,最低转速点宜不大于最高工作转速的10%,相邻转速点之间的间隔不大于最高工作转速的10%,测试点选择时应包含必要的特征点,- 最低转速点(一般50RPM)-额定工作转速点-最高工作转速点-持续功率对应的最低工作转速点;-其它特殊定义的工作点等。

转矩测试点选择:注:特殊要求300N.M以下电机,60N.m以内,已每5N.M为一个点采集数据300N.M以下电机,60N.m以上,已每20N.m为一个点采集数据驱动电机系统在转速模式下运行时,每个转速点上一般取点不少于10个转矩点,对于高速工作状态,在每个转速点上选取的转矩点数可以适当减少,但不宜低于5个。

测试点选择时应包含必要的特征点,-持续转矩数值处的点;-峰值转矩(或最大转矩)数值处的点;-持续功率曲线上的点;-峰值功率(或最大功率)曲线上的点;测试过程控制1.电参数输入输出采集时间同步电机输入电流、输入电压、输入功率与电机输出电流、输出电压、输出功率、输出力矩等,要同时进行2.控制器在给定力矩后等2S后稳定记录电机输出数据由于给定力矩后,输出力矩有延迟影响,控制器在给定力矩后要等2S再记录数据3.在高速输出不稳定时,读取力矩较高值在测试高转速时,电机输出有不稳定时,应读取最大的力矩值或输出功率4.在测试过程中低转速效率会偏低,额定点附近效率高电机正常情况下,低速时效率较低在读取数据同时要记录电机温度与控制器温度在读取电机输出参数时,还要同时记录电机温度和控制器温度5.输出功率、效率、转矩数据记录小数点后1位即可在测试数据时,对于输出功率、效率、转矩只需数据记录到小数点后1位6.在做外特性时,要找出最大力矩和最大轴功率,至少要大于峰值力矩和峰值功率测试电机最大输出力矩和功率,结果应该会大于电机理论要求峰值力矩和峰值功率7.测试外特性过程中,要采集到峰值功率和峰值力矩转折点测试时,尽量采集到峰值功率和峰值转矩在同一个点上8.在做过载温升时,数据采集频次为1S做峰值功率与峰值力矩温升时,采样时间尽量按1次/ 1S9.做其余温升时,数据采集频次为1min做额定温升与峰值转速温升时,采样时间尽量按1次/1Min10.在测试过程中控制器输出最大电流不能超过电机要求最大电流根据技术协议要求,在给定力矩时,控制器最大输出电流不能大于电机最大电流11.测试MAP水温及测试MAP数据研发样机常温水必须测试和恒温水都要测试,市场样机只提供常温水MAP数据在常温水测试时,每个速度点在大转矩之后停机3min,该速度点最大转矩低于峰值转矩50%以下则不停机连续测试。

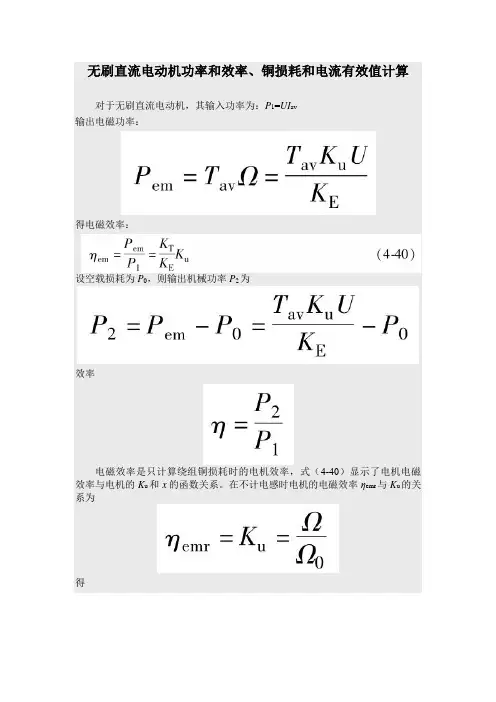

无刷直流电动机功率和效率、铜损耗和电流有效值计算

对于无刷直流电动机,其输入功率为:P1=UI av

输出电磁功率:

得电磁效率:

设空载损耗为P0,则输出机械功率P2为

效率

电磁效率是只计算绕组铜损耗时的电机效率,式(4-40)显示了电机电磁效率与电机的K u和x的函数关系。

在不计电感时电机的电磁效率ηemr与K u的关系为

得

值得注意的是,上式表明:在同一个转速(即同一个K u)下,计及电感时的电磁效率比不计电感时的电磁效率要高。

而且,电感作用越大,即x越小,电磁效率提高得越多。

但是,应当注意到的是,这时的电磁转矩要比同一个转速下的不计电感时的电磁转矩小了许多。

由式(4-40),计算绕组铜损耗P cu:

如果等效电流有效值表示为I rms,定义它与铜损耗关系为

由

即

得到电流有效值和平均值之比的表达式:

式(4-41)表明,电流有效值和平均值之比是X和K u的函数,图4-23是式(4-41)计算得到电流有效值与电流平均值比的函数曲线图。

如图所示,随着x的

减少,电流有效值和平均值之间的差异越来越大。

对于K u大于0.5,只当x大于5以后,其差别才可以忽略。

由于无刷电机电流波动明显,等效电流有效值要比电流平均值大许多,甚至可能到几倍,如果按电流平均值计算无刷电机绕组总铜损耗将带来明显的原理性误差。

在近似计算时,近似取K T/K E≈1

得

或

式(4-42)表明,按电流有效值计算的铜损耗和按电流平均值计算的铜损耗之比与平均电流比K A近似成反比关系。

图4-23 电流有效值/平均值比的函数曲线图。

毕业论文论文题目学院专业年级学号学生姓名指导教师完成时间年月肇庆学院教务处制摘要:随着科学技术的不断快速发展,人们对生活质量、生产效率及安全性等方面的要求越来越高,而自动化控制系统以其能将人类从复杂、繁琐危险、的劳动环境中解放出来并大大提高控制效率等的众多优点被大家所接受并得到了广泛的推广应用,逐渐成为现在生活生产中必不可少的一种科技,因此该设计具有很深远的研究价值。

设计主要是一种基于A VR单片机控制,采用ATmega16的芯片,通过用H桥式控制PWM通过检测光脉冲数进行定位进行对减速电机的控制,从而实现对系统的位置控制。

设计的目的是通过一个位置控制系统来自动控制门得开关,比较手动的,自动控制更省时省力,更安全,而且增加了生活的乐趣。

设计的结果是:所设计的位置控制系统,能较为稳定地对电机进行控制,符合实验的要求。

关键词:AVR单片机H桥式控制减速电机Abstract:With the rapid development of science and technology, more and morepeople on the quality of life, production efficiency and safety aspects of the higher requirements, and the automatic control system for its many advantages canbe complex, tedious, dangerous from human labor environment to liberate and improve the control efficiency ofthe acceptedand popularized widely used, has gradually becomean essentialtechnology in the production of life now, so ithas very far-reachingresearch value of the design. Design is a A VR microcontroller based control, using ATmega16 chip, through the bridge control of PWM by detecting the pulsenumber of positioning control gear motor with H, in order toachieve position control system. The purpose of the design is througha position control system to automatic control door switches,compared with manual, automatic control more time-saving, more secure,and to increase the pleasures of life. The result of the design is: position control system design, can steadily control the motor, meets the test requirements.Keywords: A VR microcontroller H bridge control gear motor目录:第一章:绪论 (5)1.1、直流伺服电机的背景、原理及分类 (5)1.1.1:背景: (5)1.1.2:原理: (6)1.1.3:分类: (6)1.2、直流伺服电机的应用与意义 (7)1.2.1:应用: (7)1.2.2:意义: (7)1.3、国内外现状和发展趋势 (8)第二章:直流伺服电机(减速电机)的工作原理、结构及其基本特性 (10)2.1、直流伺服电机的工作原理、原理 (10)2.2、直流伺服电机的基本特性 (10)2.2.1、直流伺服电机的机械特性 (11)2.2.2、直流伺服电机的调节特性 (12)2.2.3、直流伺服电机的动态特性 (13)2.3、直流减速电机 (18)第三章:A VR单片机系统的结构概况 (19)3.1、单片机的基本组成结构 (19)3.2、A VR单片机的介绍 (21)3.3、ATmega16单片机的介绍 (23)第四章:A VR单片机实现位置控制 (27)4.1、设计的原理: (27)4.1.1、H桥电路 (27)4.2、设计的电路框图 (31)4.2.1、独立按键: (31)4.2.2、光电码盘: (31)4.2.3、A VR单片机最小系统 (32)4.2.4、H桥驱动 (32)4.2.5、直流电机 (33)第五章:总结 (33)参考文献: (34)致谢: (37)第一章:绪论1.1、直流伺服电机的背景、原理及分类1.1.1:背景:近半个世纪以来,随着科学技术的快速发展进步,关于直流伺服控制技术的各项研究已经慢慢地走向成熟,直流伺服控制系统也随之得到了很大的重视,在研究探讨中不断的进步,在系统性能要求较高以及市场的急切需求的情况下得到了更深层次的理解,得到了广大人们的广泛地应用。

电机实验报告电气1209高树伦12292002实验一:他励直流发电机一、实验电路图按图接线:图中直流发电机G 选用DJ15,其额定值P N=100W,U N=180V,I N=0.5A,n N=1600r/min。

校正直流测功机MG 作为G 的原动机(按他励电动机接线)。

MG、G 及TG 由联轴器直接连接。

开关S 选用D51组件。

R f1 选用D44 的1800Ω变阻器,R f2 选用D42 的900Ω变阻器,并采用分压器接法。

R1 选用D44 的180Ω变阻器。

R2 为发电机的负载电阻选用D42,采用串并联接法(900Ω与900Ω电阻串联加上900Ω与900Ω并联),阻值为2250Ω。

当负载电流大于0.4 A 时用并联部分,而将串联部分阻值调到最小并用导线短接。

直流电流表、电压表选用D31、并选择合适的量程。

二、实验器材三、实验步骤(1)测空载特性1)把发电机G 的负载开关S 打开,接通控制屏上的励磁电源开关,将R f2 调至使G 励磁电流最小的位置。

2)使MG 电枢串联起动电阻R1 阻值最大,R f1 阻值最小。

仍先接通控制屏下方左边的励磁电源开关,在观察到MG 的励磁电流为最大的条件下,再接通控制屏下方右边的电枢电源开关,起动直流电动机MG,其旋转方向应符合正向旋转的要求。

3)电动机MG 起动正常运转后,将MG 电枢串联电阻R1 调至最小值,将MG 的电枢电源电压调为220V,调节电动机磁场调节电阻R f1,使发电机转速达额定值,并在以后整个实验过程中始终保持此额定转速不变。

4)调节发电机励磁分压电阻R f2,使发电机空载电压达U0=1.2U N 为止。

5)在保持n=n N=1600r/min 条件下,从U0=1.2U N 开始,单方向调节分压器电阻R f2 使发电机励磁电流逐次减小,每次测取发电机的空载电压U0 和励磁电流I f,直至I f=0(此时测得的电压即为电机的剩磁电压)。

6)测取数据时U0=U N 和I f=0 两点必测,并在U0=U N 附近测点应较密。