低压电动机检修工序卡

- 格式:docx

- 大小:80.66 KB

- 文档页数:12

设备检修技术规程–低压电动机设备明升新材低压电机检修前的准备1.备件材料的准备根据设备检查结果,准备所需更换的易损件,如:轴承、风罩、风叶、端盖、接线盒、接线座、润滑脂等。

2.设备工具材料准备修前要准备好维修时所用工具。

常用工具有手锤、扳手、拉马、轴承加热器、钢丝钳、螺丝刀、卡簧钳等。

3.做好拆卸前准备拆卸前要做好记录和检查工作。

如:用兆欧表测量电机绝缘电阻值,与上次测量的绝缘电阻进行比较。

在线头、端盖等处将相序做好标记,以便于修复后的装配。

二、电机拆装顺序(检修工艺)1拆卸:(由外到内顺序地拆卸)1)拆除电机的所有引线。

2)拆卸电机皮带轮或联轴器,先将皮带轮或联轴器上的固定螺丝钉或销子松脱或取下,再用专用工具“拉马”转动丝杠,把皮带轮或联轴器慢慢拉出。

3)拆卸电机风罩或风叶,取下风罩上定位螺栓,将风罩拔出,用卡簧钳将轴端卡簧卸下,从轴上顺槽拔出,卸下风叶。

4)拆卸电机端盖。

在端盖与机座的接缝处作好标记,然后拧下固定端盖的螺钉,用螺丝刀慢慢地撬下端盖(拧螺钉和撬端盖都要对角线均匀对称地进行)。

前后端盖要作上记号。

5)拆卸电机轴承。

先将轴承端卡簧取下,再用专用工具“拉马”将轴承慢慢拉出。

2 装配:(与拆卸顺序相反)装配前应将残留在电机转子、定子上的水珠、油污、灰尘及其它杂物仔细擦干。

1.清除电机内部的水珠、油污、灰尘及其它杂物。

2先用轴承加热器将轴承加热到一定程度。

3将准备好的轴承更换到电机上,安装时轻轻敲击,用力要均匀。

4装配电机端盖时,一定要对准机壳和端盖的接缝标记,装上端盖,插入螺钉拧紧(要按对角线对称地旋进螺钉,而且要分几次旋紧,且不可有松有紧,以免损伤端盖),同时要随时动弹转子,以检查动弹是否灵活。

5将准备好的风叶更换到电机轴端,用卡簧钳将卡簧装入。

6将准备好的风罩更换到电机上,安上风罩上定位螺栓。

三、验收标准(装配的技术标准)1.电流在允许范围以内,出力能达到铭牌要求。

2.定子、转子温升和轴承温度在允许范围以内,A 级绝缘不超过60℃;E 级绝缘不超过设备检修技术规程–低压电动机设备明升新材65℃;B 级绝缘不超过75℃;, F级绝缘不超过85℃;H级绝缘不超过95℃;滑动轴承温度不超过65℃;滚动轴承温度不超过75℃。

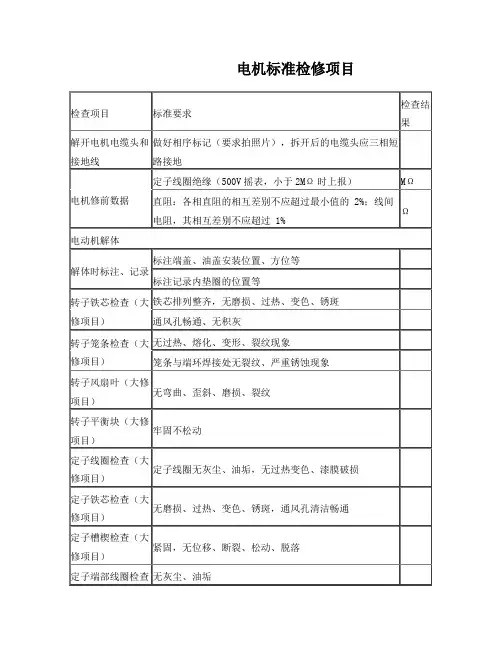

电机标准检修项目

附表一:技术记录

附表二:设备再鉴定报告

附录一:滚动轴承允许间隙

附录二:试验标准

定子绕组绝缘电阻:室温下不应低于2MΩ(我司标准)。

直流电阻:各相直阻的相互差别不应超过最小值的 2%;

线间电阻,其相互差别不应超过 1%。

附录三:轴承配合标准

1、轴承内圈与轴颈的紧力为:+0.02-0.05mm;

2、轴承室与轴承外圈的紧力为:+0.02-0.05mm;

3、轴承室厚度=外侧止口高度+内侧止口高度+轴承外圈宽度+垫圈厚度。

附录四:转子轴与内、外油盖内孔间隙标准:轴承盖与轴的间隙应不小于0.3mm。

附录五:测量导风圈与风叶间隙标准:应四周均匀,并均应大于0.5mm以上。

附录六:风档与轴间隙间隙标准:应四周均匀,并均应大于0.5mm以上。

附录七:定转子空气间隙标准:

在定转子铁芯之间(非槽楔)测量,各点间隙值误差不超过5%-10%。

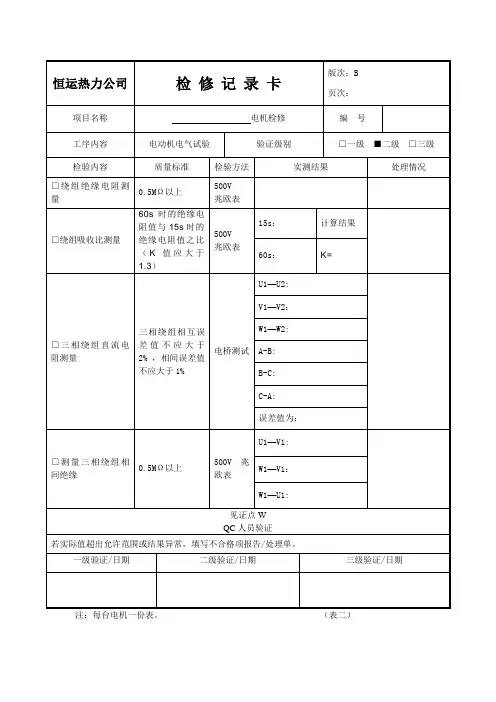

注:每台电机一份表。

(表二)

注:每台电机一份表。

(表一)

注:每台电机一份表。

(表三)

注意:1、制定检修质量控制程序,制定见证点(W点)、停工待检点(H点)、公司级验收点(P)验收方案。

见证点(W点):是指工作负责人(或检修管理组人员)通知质量监督验收组人员后,质量监督验收组人员可选择参加,若不参加,检修工作可继续往下进行的控制点。

停工待检点(H点):是指工作负责人(或检修管理组人员)通知质量监督验收组人员后,质量监督验收组人员必须参加并按工艺要求检查签字后检修工作方可继续往下进行的控制点,是不可逾越的控制点。

公司级验收点(P):是指较为重要的需要大修领导工作组副组长以上人员参与验收的质量控制点。

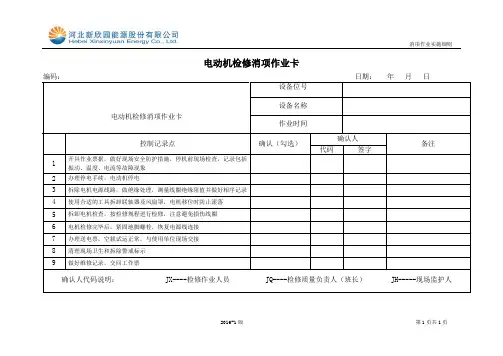

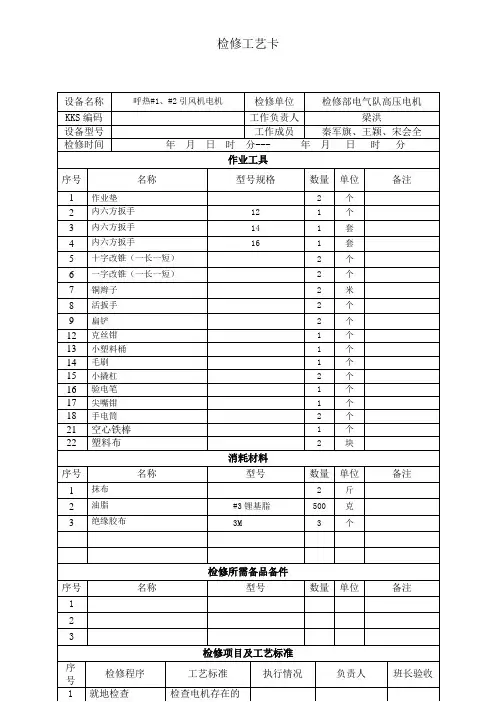

设备名称呼热#1、#2引风机电机检修单位检修部电气队高压电机KKS编码工作负责人梁洪设备型号工作成员秦军旗、王颖、宋会全检修时间年月日时分--- 年月日时分作业工具序号名称型号规格数量单位备注1 作业垫2 个2 内六方扳手12 1 个3 内六方扳手14 1 套4 内六方扳手16 1 套5 十字改锥(一长一短) 2 个6 一字改锥(一长一短) 2 个7 铜辫子 2 米8 活扳手 2 个9 扁铲 2 个12 克丝钳 1 个13 小塑料桶 1 个14 毛刷 1 个15 小撬杠 2 个16 验电笔 1 个17 尖嘴钳 1 个18 手电筒 2 个21 空心铁棒 1 个22 塑料布 2 块消耗材料序号名称型号数量单位备注1 抹布2 斤2 油脂#3锂基脂500 克3 绝缘胶布3M 3 个检修所需备品备件序号名称型号数量单位备注123检修项目及工艺标准序检修程序工艺标准执行情况负责人班长验收号1 就地检查检查电机存在的缺陷和预计工作中可能用的工具2 办理电气一种票按照要求执行工作票的三个百分百3 确认电动机的名称工作前确认电动机的名称及编号4 三讲一落实所有工作班成员都已知晓危险点及控制措施5 拆开接线盒做好标记,清理干净6 电源三相短路接地短接良好,包好后看不到金属部位7 拆冷却器将拆下来冷却器吊至检修场地并用倒木垫好。

8 盖好电机用塑料布盖住电机上面,防止异物进入9 拆开前后轴承小盖拆开前后轴承小盖10 检查轴承检查轴承油脂,一看轴承油脂颜色,二看轴承油脂内部是否有金属沫,检查后确定下一步工作。

11 恢复安装恢复轴承小盖,恢复冷却器,恢复电机接线。

12 清理电动机现场用抹布擦净电动机上灰尘、电动机上油污13 所有人员及工具撤离现场、终结工作票工作结束后,做到工完料净场地清。

低压检修工艺流程低压检修啊,这可有点门道呢。

一、检修前的准备。

咱们得先把工具都找齐喽。

像什么螺丝刀呀,钳子呀,万用表这些都是必备的。

可别小看这些工具,就跟厨师做菜得有锅碗瓢盆一样,咱检修没这些工具那可就抓瞎啦。

而且呀,在检修之前,一定要把电给断了哦。

这可不是闹着玩的,电这东西可危险着呢。

就好比一个小怪兽,你要是不小心,它可就会咬你一口。

所以,一定要再三确认电源是断开的状态。

二、线路检查。

线路是低压系统里很重要的部分呢。

先看看线路的外观有没有破损呀,有没有烧焦的地方。

要是看到线路的外皮破了,就像人的衣服破了个洞一样,那可不行,得赶紧处理。

有时候线路就像调皮的小蛇,可能会缠在一起,这时候就得把它们理顺喽。

还有啊,线路的连接点也很关键,要看看连接是不是牢固。

如果连接不牢,就像两个人拉手没握紧,那电在传输的时候就会出问题啦。

三、设备检查。

对于那些低压设备,像是配电箱之类的。

要打开配电箱的门,先看看里面有没有灰尘堆积。

灰尘就像一群小捣蛋鬼,要是太多了,可能会影响设备的正常运行呢。

然后检查一下各种开关,看看它们的操作是不是灵活。

要是开关像个小老头一样,动起来很费劲,那肯定是有问题的。

还有那些保险丝,也要看看有没有熔断的情况。

如果保险丝断了,就好比是一个小卫士牺牲了,得找出原因,再换上新的保险丝。

四、检修后的测试。

检修完了可不能就这么算了呀。

咱们得进行测试呢。

用万用表来测一测电压是不是正常。

这就像给检修完的“小病人”做个体检一样。

如果电压不正常,那就说明还有问题没解决好。

这个时候可不能偷懒,要重新检查一遍,直到电压正常为止。

这就像是医生给病人看病,要是病没治好,可不能让病人出院呀。

五、收尾工作。

检修完了,测试也没问题了,就可以把工具都收拾好啦。

可别把工具扔得到处都是,要把它们放回原来的地方,这样下次用的时候就能很快找到。

然后呢,把检修的记录写好。

这记录就像是检修的小日记一样,把检修的过程,发现的问题,解决的方法都写下来。

培训内容:高/低压一次设备、高/低压-一/二次原理、电气安全规程、工作票/操作票管理规定、运行规程、PLC/变频器等。

低压异步电动机检修项目流程一、小修1.电动机外部检查,并进行外部清理;2.测量电动机绝缘电阻和吸收比;3.检查引线头是否有过热现象,紧固连接螺丝;4.检查外壳接地线及通风系统情况;5.检查轴承润滑油是否变色或缺油;6.检查环绕线式电动机转子集电环和电刷的磨损程度,检查刷架弹簧、集电环提升短路装置并清扫灰尘。

(线绕型电机检修项目)二、中修1.包括小修内容;2.电动机解体,抽出转子;3.拆装前,测量绝缘电阻和吸收比;4.修理前后,测量定子和转子之间的气隙;5.检查和清理定、转子槽契、端部绑线、垫块及端匝绑扎;6.检查转子短路环和铜条;7.检查清理轴承和润滑系统;8.检查轴承状况及测量轴承间隙;9.检查转子风叶和平衡块装置;10.检查和处理转子支架焊缝;11.检查定子铁芯、通风系统清理;12.按标准填充润滑油脂;13.整体回装,回装准确到位,螺丝齐全紧固;14.检修后,测量电动机绝缘电阻和吸收比;15.电动机本体试验,高压电机需做耐压试验;16.按标示恢复电动机接线,检查紧固电动机操作柱;17.电动机本体检修工作结束,销除停电工作票进行电动机空试,详细记录电机运行数据。

三、大修(恢复性修理)1.包括中修内容;2.根据绝缘老化程度及故障情况或试验结果,局部或全部更换定子绕组或转子绕组;3.更换转子鼠笼条或短路环;4.转子环线后或运行中发现振动超过允许值时,进行动平衡试验;5.电机空试并测量运行振动值。

检修工器具及材料(主要针对中修项目)工器具包括:轴承加热器一套NSK BEARING HEATER CHE0222-50E、DYF型分体式液压拔轮器一套;长城精工梅花扳手一套、ENDURA E1217套筒一套、沪工工具内六角一套、1.5m撬棍两根、扁铲一个、风葫芦一个、0.05-1.00mm塞尺一副、0-25mm外径千分尺一个、钢刷一个、毛刷三个、40cm平口穿心螺丝刀两个、弹簧卡子张口钳一个、10Kg铜锤一个、5L喷壶一个PRESSURE SPRAYER、测振仪Riovibro vm-63a一个、红外线测温仪Raytek raynger ST一个.材料包括:3#锂基脂一桶、涤特纯一桶、所需轴承备齐、铅丝一卷、抹布若干。

GHDZ-ZHDJ-2010-GX-检修程序卡序号检修工序步骤及注意事项质量标准签字☐ 1. ☐ 2. ☐ 3. ☐ 4. ☐ 4.1 ☐ 4.2 ☐ 4.3 ☐ 4.4☐ 5 ☐ 6 ☐7.1 办理工作票电机断引线及接地线拆底角螺栓,解对轮电机解体拆下电机侧联轴器拆电机风罩、风扇拆电机后侧油盖和端盖、前侧油盖和端盖接线盒检查定子端部线圈检查定子其他部分的检查转子端部检查:主要检查短路环和笼条的固定,焊接,铁芯的紧固及固定件的紧固性做好标记,核实正确,接地可靠保存好螺栓、垫片做好标记并做好相应记录拆风扇用专用拉马做好标记;拆螺丝要防止滑扣;拆端盖时,保护好端部线圈。

检查接线螺丝、瓷瓶及接线板完好无损,电机及电缆引线鼻子焊接良好且无断裂。

接线盒螺丝应紧固,接线板干净且绝缘良好,接线盒复装后应密封完好,安装规范。

绕组表面漆膜良好,无变色裂纹,端部固定良好,绑线无断裂松动现象,线棒出槽口处无磨损,端部过线绝缘良好清理机壳内灰尘、异物,紧固螺丝。

检查接地线螺丝与机壳的接触情况。

清理机壳内灰尘、异物,紧固螺丝。

检查接地线螺丝与机壳的接触情况。

铁芯紧固,无张口、变色、毛刺、锈斑现象,笼条与短路环无变形、变色、断裂现象,各紧固件无松动;平衡块固定良好;外观检查风扇无变形,无损伤,裂纹。

W1W2W3☐7.2 ☐8.☐9 ☐9.1☐9.2 ☐10. 轴承检查:清洗检查轴承,压轴承间隙,加润滑脂。

电气试验回装装前检查回装前、后端盖油盖、风扇、风罩、对轮等。

电机接线试运轴承应用汽油或煤油清洗,清洁无异物,滚珠及滑道光滑无麻点、锈斑,保持架无变形,铆钉无松动,轴承转动灵活,轴承磨损允许间隙应符合标准.轴承加润滑油量一般为轴承室容量的1/2-1/3,润滑油应清洁无杂物, 质量可靠1)绝缘电阻:大于0.5MΩ.2)直阻:互差<4%。

电机各部应清洁无杂物,检查内部无遗留物。

按对应标记进行回装1)检查电机接线正确,螺丝紧固可靠。

低压普通三相交流异步电动机检修工艺流程电动机修理是对使用中有故障的电动机进行全面检查和针对性的修复,使其恢复原有的参数或形状的一种技术保障工作。

它是保证电动机安全经济运行的一项重要措施。

因此,应当切实做到应修必修,修必修好,使电动机经常处于良好的技术状态。

电动机修理工作包括:检查、修理、试机三个阶段,修理工作根据故障性质和现场条件,有的可以就地进行,有的要送到专门的电动机修理部门修理。

在动手修理前应进行的技术准备,大致有以下几点内容:1、查阅核对待修电动机的有关数据;2、检查弄清故障性质及其部位;3、制定修理方案与安全措施;4、准备工具材料及仪器仪表。

电动机的拆卸与装配:1、办理工作票,停电后验电,做好安全措施。

2、准备好所需工具和做好位置记号。

3、拆下电动机的外部连接线,检查接线端子有无破裂、烧焦、脱线等。

4、将电动机底角螺栓松开取下,将电动机拖离座台检修位置,底角处有找正垫的应做好标记,分开放置。

5、检查机械零部件的情况,如机座、端盖是否破裂,转轴是否弯曲,风扇是否有损坏等。

6、检查轴承情况,将转轴上下左右摇动,如有较大松动或窜动,表示轴承有问题,用力转动转子,看其是否灵活,有无干涩现象。

7、检查绕组绝缘情况,可用兆欧表测试是否有接地现象,拆开接线端子连接片,用兆欧表测量是否有断线或相间短路的现象,也可用万用表测量三相阻值是否平衡,并作必要记录。

8、有必要解体检查时,应先拆卸皮带轮或联轴器:拆卸时,先把皮带轮(或联轴器)上的固定螺栓或销钉取下,然后用拉具将皮带轮(或联轴器)慢慢拉出来。

将拉具的挂钩(二根或三根)对称的钩住皮带轮(或联轴器)边缘,注意螺杆必须顶正轴心,以免皮带轮受力不均匀,难以拉出或将皮带轮(或联轴器)边缘损坏,如皮带机(或联轴器)锈住,可在其与轴配合面上渗些煤油再拉,仍拉不动时,可用喷灯火焊枪迅速加热皮带轮(或联轴器)外周,同时用石棉或棉湿布抱住轴头,防止轴与皮带轮(或联轴器)一同受热膨胀,并且注意加热温度不要太高。