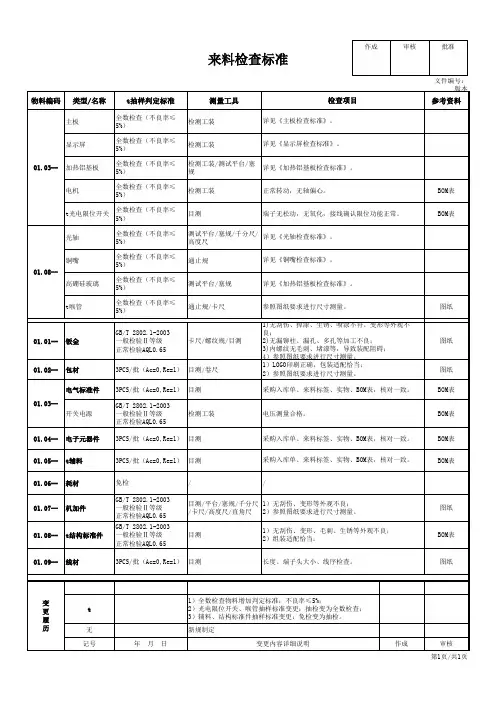

物料品质判定标准

- 格式:doc

- 大小:20.50 KB

- 文档页数:1

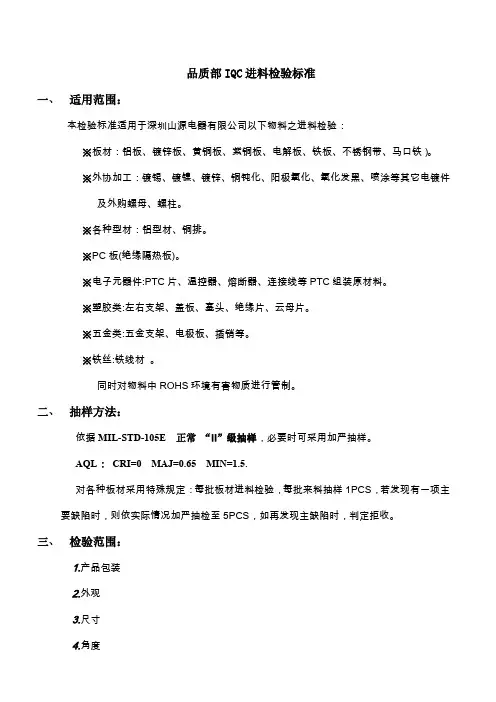

品质部IQC进料检验标准一、适用范围:本检验标准适用于深圳山源电器有限公司以下物料之进料检验:※板材:铝板、镀锌板、黄铜板、紫铜板、电解板、铁板、不锈钢带、马口铁)。

※外协加工:镀锡、镀镍、镀锌、铜钝化、阳极氧化、氧化发黑、喷涂等其它电镀件及外购螺母、螺柱。

※各种型材:铝型材、铜排。

※PC板(绝缘隔热板)。

※电子元器件:PTC片、温控器、熔断器、连接线等PTC组装原材料。

※塑胶类:左右支架、盖板、塞头、绝缘片、云母片。

※五金类:五金支架、电极板、插销等。

※铁丝:铁线材。

同时对物料中ROHS环境有害物质进行管制。

二、抽样方法:依据MIL-STD-105E 正常“Ⅱ”级抽样,必要时可采用加严抽样。

AQL:CRI=0 MAJ=0.65 MIN=1.5.对各种板材采用特殊规定:每批板材进料检验,每批来料抽样1PCS,若发现有一项主要缺陷时,则依实际情况加严抽检至5PCS,如再发现主缺陷时,判定拒收。

三、检验范围:1.产品包装2.外观3.尺寸4.角度5.性能6.适配7.检测要求:尺寸测量、角度测量、拉力测试、附着力测试、可焊性测试、盐雾测试、平面度测试、电气强度测试、导通测试、耐温测试及其它特殊需要性能测试(客户有特殊要求按客户标准增加检测项目)。

四、测量设备:平台、游标卡尺、千分尺、米尺、万能角度尺、高度尺、针规、薄厚塞规、半径规、百分表、投影仪、导电率测试仪、耐压测试仪、盐雾测试机、拉力器、锡炉、数显干燥箱、专用检具、适配样品等检测工具。

五、检查项目:购螺母、螺柱。

3.各种型材(铝型材、铜排)4.PC板(绝缘隔热板)5、电子元器件(PTC片、温控器、熔断器、连接线)6.塑胶类(左右支架、盖板、塞头、绝缘片、云母片)7.五金类(五金支架、电极板、插销等)8.铁丝(铁线材)此类材料只测直径;直径符合订货要求,粗细均匀一致即可。

9.ROHS环境有害物质管制标准值每批来料必须提供TCP/SGS检测报告,参照ROHS环境有害物质管制标准值进行检验,没有TCP/SGS检测报告或者ROHS环境有害物质管制标准值不符合要求的,视为主要MAJ 缺点。

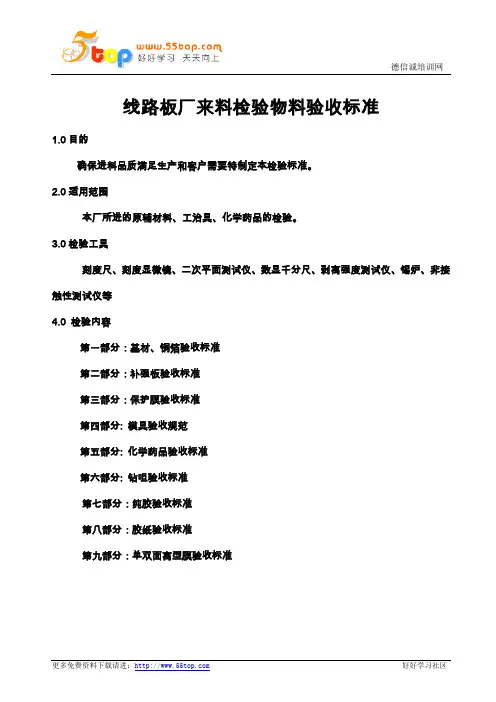

线路板厂来料检验物料验收标准

1.0目的

确保进料品质满足生产和客户需要特制定本检验标准。

2.0适用范围

本厂所进的原辅材料、工治具、化学药品的检验。

3.0检验工具

刻度尺、刻度显微镜、二次平面测试仪、数显千分尺、剥离强度测试仪、锡炉、非接触性测试仪等

4.0 检验内容

第一部分:基材、铜箔验收标准

第二部分:补强板验收标准

第三部分:保护膜验收标准

第四部分: 模具验收规范

第五部分: 化学药品验收标准

第六部分: 钻咀验收标准

第七部分:纯胶验收标准

第八部分:胶纸验收标准

第九部分:单双面离型膜验收标准。

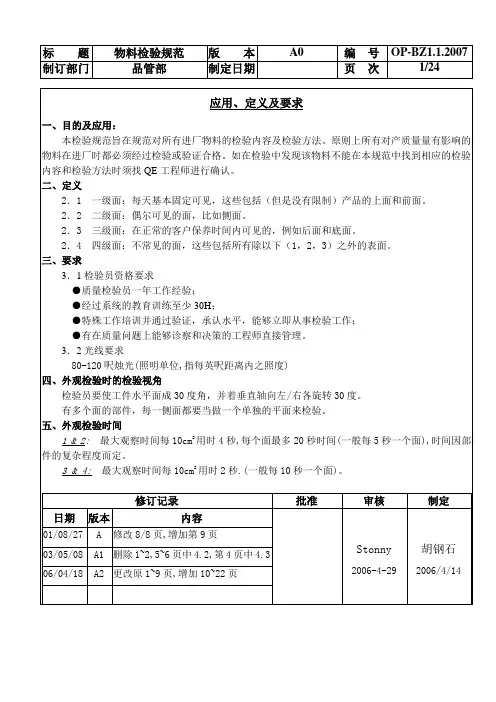

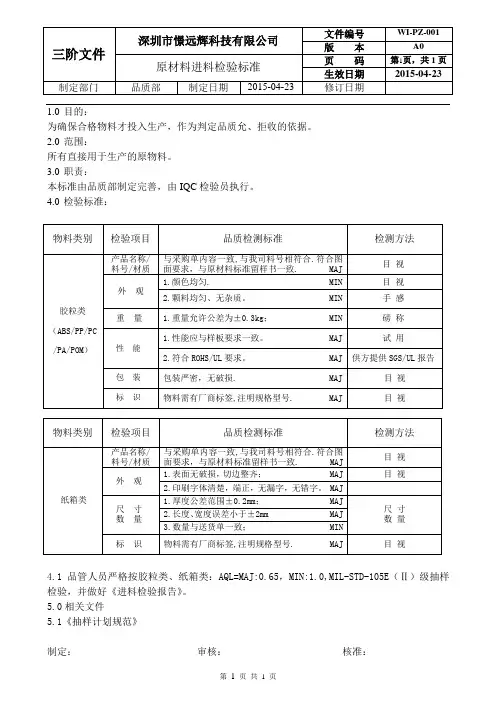

竭力为客户提供满意的产品和服务1.目的本公司为管制采购物料品质,使其符合设计规格及允收品质水准,物制定本规定。

2.范围凡本公司采购物料或本公司自制加工产品均适用本规定。

3.权责单位3.1 品管部负责本规定制定、修改、废止之起草工作。

3.2 总经办负责本规定制定、修改、废止之核准。

3.3 作业部门:品管部IQC4.检验规定4.1 抽样计划依据 MIL-STD-105E 单次取样计划。

4.2 品质特性品质特性分为一般特性和特殊特性。

4.2.1一般特性符合下列条件之一者属一般特性4.2.1.1检验工作容易者,如外观特性4.2.1.2品质特性对产品品质有直接而重大之影响者4.2.1.3品质特性变异大者4.2.2特殊特性符合下列条件之一者属特殊特性4.2.2.1检验工作复杂,费时或费用高者4.2.2.2品质特性可由其他特性之检验参考判断者4.2.2.3品质特性变异小者4.2.2.4破坏性之试验4.3 检验水准4.3.1一般特性采用MIL-STD-105E 正常单次抽样一般II级水准。

4.3.2特殊特性采用MIL-STD-105E 正常单次抽样特殊S-2 级水准。

4.4 缺陷等级抽样检验中发现之不符品质标准之瑕砒,称为缺陷,其等级有下列三种:4.4.1致命缺陷(CR)能或可能危害制品的使用者、携带者的生命或财产安全之缺陷,称为致命缺陷又称为严重缺陷,用CR表示。

4.4.2主要缺陷(MAJ)不能达成支配的使用目的之缺陷,称为主要缺陷,或重缺陷,MAJ表示。

4.4.3次要缺陷(MIN)并不影响支配使用目的之缺陷,称为次要缺陷或轻微缺陷,用MIN表示4.5 允收水准( AQL)4.5.1AQL 定义AQL即 Acceptable Quality Leval,是何以接收的品质不良比率的上限,也称为允许接收品质水准,简称允收水准。

4.5.2允收水平本公司对进料检验时个缺陷等级之进料允收水准为:4.5.2.1CR缺陷,AQL=04.5.2.2 MAJ缺陷,AQL=0.4%,具体按分类物料检验规范之要求4.5.2.3MIN缺陷,AQL=1.5%进料允收水准应严于或同于客户对成品的允收水准,因此,如客户对成品的允收水准高于上述标准,应以客户标准为依据。

物料管理中的质量检测与验收标准1. 引言在物料管理过程中,质量检测与验收标准起着至关重要的作用。

它们确保了公司所采购和接收的物料符合预期的质量要求,并降低了因次品物料带来的生产问题和风险。

本文将介绍物料管理中的质量检测与验收标准的重要性,以及一些常见的质量检测和验收方法。

2. 质量检测的重要性物料质量的检测是物料管理中不可或缺的一环。

通过进行质量检测,可以确保所采购和接收的物料符合预期的质量标准,并减少可能出现的质量问题。

以下是质量检测的重要性:•降低生产问题:及时检测物料的质量问题,可以避免将次品物料用于生产,从而降低生产过程中出现问题的可能性。

•提高产品质量:只有使用高质量的物料才能生产出高质量的产品。

质量检测可以帮助过滤掉低质量物料,确保产品的质量符合客户的期望。

•降低供应链风险:及时发现供应商提供的次品物料可以避免低质量物料进入供应链,从而降低因低质量物料带来的风险。

3. 质量检测方法在物料质量检测过程中,有多种方法可以使用。

下面是一些常见的质量检测方法:3.1 外观检查外观检查是最常见的质量检测方法之一。

通过对物料的外观进行观察和比对,可以判断物料是否存在明显的外观缺陷,如表面损坏、色差、变形等。

外观检查可以通过肉眼直接观察或使用放大镜等工具进行。

3.2 尺寸测量尺寸测量用于确定物料的几何尺寸是否符合要求。

通过使用测量工具,如卡尺、厚度计等,可以对物料的长度、宽度、厚度等进行测量,并与预先设定的标准进行比较。

尺寸测量通常使用数值来表示,以减少主观因素的干扰。

3.3 材料测试材料测试用于确定物料的组成和特性是否符合要求。

常用的材料测试方法包括拉伸试验、硬度测试、化学分析等。

拉伸试验可评估物料的强度和延展性;硬度测试可确定物料的硬度,如金属材料的硬度;化学分析可检测物料中的化学成分和杂质。

3.4 功能性测试功能性测试用于验证物料的功能是否符合要求。

这种测试通常通过将物料放入实际使用或模拟使用的环境中,并进行相应的测试和观察。

一颗螺丝钉,都足以造成一次灾难;你的工作与他人的幸福息息相关,因此,标准不能只当作是挂在墙上的观赏物,而要时时记在心上。

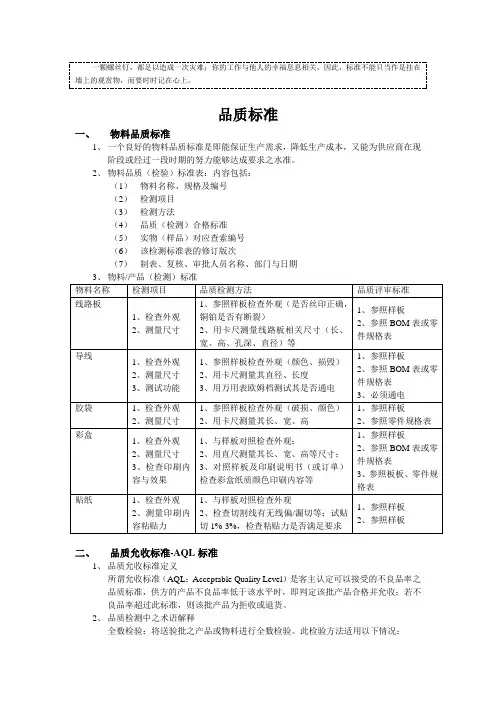

品质标准一、物料品质标准1、一个良好的物料品质标准是即能保证生产需求,降低生产成本,又能为供应商在现阶段或经过一段时期的努力能够达成要求之水准。

2、物料品质(检验)标准表:内容包括:(1)物料名称、规格及编号(2)检测项目(3)检测方法(4)品质(检测)合格标准(5)实物(样品)对应查索编号(6)该检测标准表的修订版次(7)制表、复核、审批人员名称、部门与日期物料名称检测项目品质检测方法品质评审标准线路板1、检查外观2、测量尺寸1、参照样板检查外观(是否丝印正确,铜铂是否有断裂)2、用卡尺测量线路板相关尺寸(长、宽、高、孔深、直径)等1、参照样板2、参照BOM表或零件规格表导线1、检查外观2、测量尺寸3、测试功能1、参照样板检查外观(颜色、损毁)2、用卡尺测量其直径、长度3、用万用表欧姆档测试其是否通电1、参照样板2、参照BOM表或零件规格表3、必须通电胶袋1、检查外观2、测量尺寸1、参照样板检查外观(破损、颜色)2、用卡尺测量其长、宽、高1、参照样板2、参照零件规格表彩盒1、检查外观2、测量尺寸3、检查印刷内容与效果1、与样板对照检查外观;2、用直尺测量其长、宽、高等尺寸;3、对照样板及印刷说明书(或订单)检查彩盒纸质颜色印刷内容等1、参照样板2、参照BOM表或零件规格表3、参照板板、零件规格表贴纸1、检查外观2、测量印刷内容粘贴力1、与样板对照检查外观2、检查切割线有无线偏/漏切等;试贴切1%-3%,检查粘贴力是否满足要求1、参照样板2、参照样板二、品质允收标准-AQL标准1、品质允收标准定义所谓允收标准(AQL:Acceptable Quality Level)是客主认定可以接受的不良品率之品质标准,供方的产品不良品率低于该水平时,即判定该批产品合格并允收;若不良品率超过此标准,则该批产品为拒收或退货。

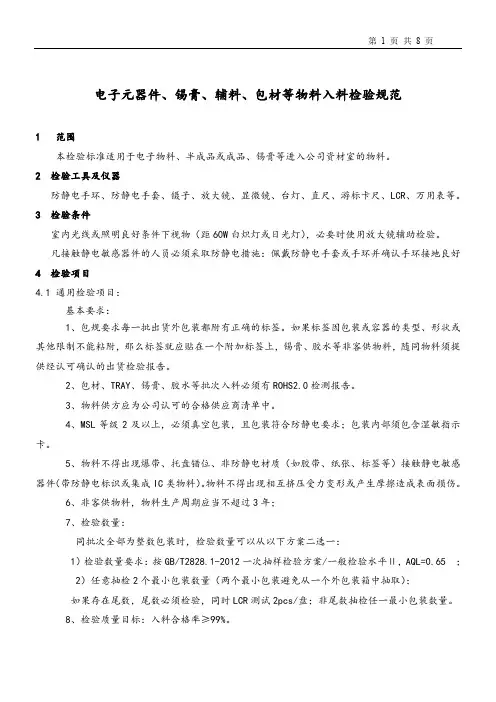

电子元器件、锡膏、辅料、包材等物料入料检验规范1范围本检验标准适用于电子物料、半成品或成品、锡膏等进入公司资材室的物料。

2检验工具及仪器防静电手环、防静电手套、镊子、放大镜、显微镜、台灯、直尺、游标卡尺、LCR、万用表等。

3检验条件室内光线或照明良好条件下视物(距60W白炽灯或日光灯),必要时使用放大镜辅助检验。

凡接触静电敏感器件的人员必须采取防静电措施:佩戴防静电手套或手环并确认手环接地良好4检验项目4.1 通用检验项目:基本要求:1、包规要求每一批出货外包装都附有正确的标签。

如果标签因包装或容器的类型、形状或其他限制不能粘附,那么标签就应贴在一个附加标签上,锡膏、胶水等非客供物料,随同物料须提供经认可确认的出货检验报告。

2、包材、TRAY、锡膏、胶水等批次入料必须有ROHS2.0检测报告。

3、物料供方应为公司认可的合格供应商清单中。

4、MSL等级2及以上,必须真空包装,且包装符合防静电要求;包装内部须包含湿敏指示卡。

5、物料不得出现爆带、托盘错位、非防静电材质(如胶带、纸张、标签等)接触静电敏感器件(带防静电标识或集成IC类物料)。

物料不得出现相互挤压受力变形或产生摩擦造成表面损伤。

6、非客供物料,物料生产周期应当不超过3年;7、检验数量:同批次全部为整数包装时,检验数量可以从以下方案二选一:1)检验数量要求:按GB/T2828.1-2012一次抽样检验方案/一般检验水平Ⅱ,AQL=0.65 ;2)任意抽检2个最小包装数量(两个最小包装避免从一个外包装箱中抽取);如果存在尾数,尾数必须检验,同时LCR测试2pcs/盘;非尾数抽检任一最小包装数量。

8、检验质量目标:入料合格率≥99%。

4.2检验规程IQC检验不合格物料,按照不合格品处置流程进行,并通知到品质担当,由担当根据物料计划需求和对产品的影响程度进行复核判定。

4.3检验项目及要求电阻贴片电容(无极性)电容(有极性)电感/磁珠二极管(发光二极管)三极管(晶体管)IC芯片晶振接插件(插针/插座/TF卡座/USB接口等)线材包材锡膏、胶水免检物料:办公用品、耗材、劳保用品、标准件、设备配件、清洗液。

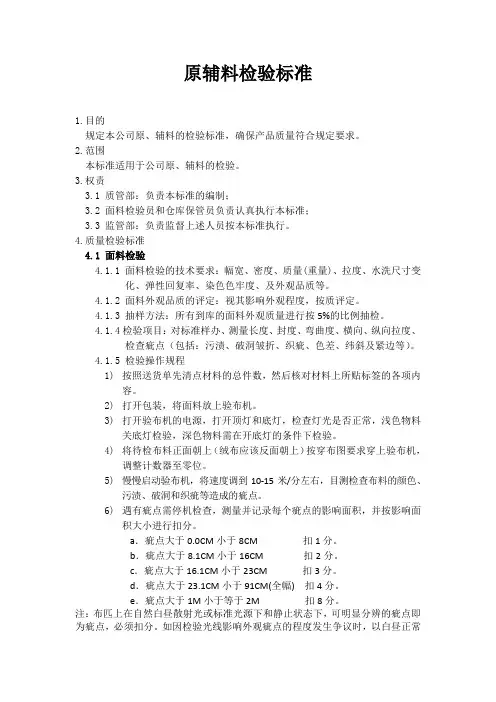

原辅料检验标准1.目的规定本公司原、辅料的检验标准,确保产品质量符合规定要求。

2.范围本标准适用于公司原、辅料的检验。

3.权责3.1 质管部:负责本标准的编制;3.2 面料检验员和仓库保管员负责认真执行本标准;3.3 监管部:负责监督上述人员按本标准执行。

4.质量检验标准4.1 面料检验4.1.1 面料检验的技术要求:幅宽、密度、质量(重量)、拉度、水洗尺寸变化、弹性回复率、染色色牢度、及外观品质等。

4.1.2 面料外观品质的评定:视其影响外观程度,按质评定。

4.1.3 抽样方法:所有到库的面料外观质量进行按5%的比例抽检。

4.1.4检验项目:对标准样办、测量长度、封度、弯曲度、横向、纵向拉度、检查疵点(包括:污渍、破洞皱折、织疵、色差、纬斜及紧边等)。

4.1.5 检验操作规程1)按照送货单先清点材料的总件数,然后核对材料上所贴标签的各项内容。

2)打开包装,将面料放上验布机。

3)打开验布机的电源,打开顶灯和底灯,检查灯光是否正常,浅色物料关底灯检验,深色物料需在开底灯的条件下检验。

4)将待检布料正面朝上(绒布应该反面朝上)按穿布图要求穿上验布机,调整计数器至零位。

5)慢慢启动验布机,将速度调到10-15米/分左右,目测检查布料的颜色、污渍、破洞和织疵等造成的疵点。

6)遇有疵点需停机检查,测量并记录每个疵点的影响面积,并按影响面积大小进行扣分。

a.疵点大于0.0CM小于8CM 扣1分。

b.疵点大于8.1CM小于16CM 扣2分。

c.疵点大于16.1CM小于23CM 扣3分。

d.疵点大于23.1CM小于91CM(全幅) 扣4分。

e.疵点大于1M小于等于2M 扣8分。

注:布匹上在自然白昼散射光或标准光源下和静止状态下,可明显分辨的疵点即为疵点,必须扣分。

如因检验光线影响外观疵点的程度发生争议时,以白昼正常光下检验为准。

7)比较布料与“采购确认书”所附的标准样办是否有差异。

从每一批样本中剪取一内在质量试验办(在不同卷加剪一块作缩水测试办),剪办位置必须在距开头2M以后。

探探封面探探内部资料注意保存不准复印不准外传探探目录探探探探修订履历探探审核版次B0 物料检验规范修订日期页次12/12审核版次B0 物料检验规范修订日期页次12/121 .2 .3 .4 .5 . 目的:完善公司质量作业标准,规范物料的进料检验方式,确保进料质量满足公司及客户质量要求。

范围:所有供应商提供的元器件、参考文件:3.1《进料检验控制程序》3.2《可靠度测试作业办法》3.3《抽样计划作业办法》权责:品质部:IQC检验员对供应商提供的材料依照此标准和规定方法进行检验、判定等。

定义:5.15.25.3材料、产品均适合本规范。

SL-QP-QA-06SL-WI-ENG-05SL-WI-QA-056 .7 .自检:由IQC根据现有设备自行检验外检:由供应商测试或第三方检测机构进行测试实验室:由公司实验室作可靠性测试严重缺点:会直接导致严重伤害或灾难性的经济损失。

主要缺点:指产品的缺陷特征使产品不能实现其应有功能,或降低其可用性,使其不能实现设计目的。

次要缺点:指产品的缺陷特征并不影响产品的使用,但偏离规定的接受标准,影响外观,或导致产品使用不便。

5.7不良缺点二次要缺点+主要缺点,原则上3个次要缺点=1个主要缺点.流程:无内容:7.1抽样计划:7.1.1包装、外观、标识、功能项目检查采用MIL-STD-105ELEVELH正常检验单次抽样计划进行随机抽样.7.1.2尺寸检查、试装检查及可靠性检查采用MIL-STD-105ES-1特殊检验单次抽样计划进行随机抽样.7.1.3根据材料特性不同,采用不同AQL值(可接受的质量水准)如下:5.45.55.6类别五金类塑胶类线材类包材类AQLCRI 0 0 0 0MAJ 0.4 0.4 0.4 0.4MIN 0.65 0.65 0.65 0.65五金外壳物料检验规范包装箱物料检验规范PE袋、气泡袋物料检验规范塑胶件物料检验规范插座物料检验规范线材物料检验规范五金物料检验规范。

IQC来料检验标准一看采购订单,二看物料,三看标准,四才检,五出报告一、贴片类1)PCB板检验比例:每批次10片检验方发:目视检验项目:1)PCB丝印是否正确2)焊盘是否氧化3)P CB是否变型2) 电容、电阻、电感抽检比例:5PCS/盘检验方法:测试(万用表、电容表)及目视检验项目:1)检测料件实际数值与料盘标示数值是否相同或在误差范围内2)料件焊盘是否氧化3)料件表面有无断裂4)是否是按BOM要求的允许及供应商品牌。

3) 二极管、三极管、IC抽检比例:5PCS/盘检验方法:测试(测试架)及目视检验项目:1)性能测试(测试架)2)料件焊盘是否氧化3)料件表面有无断裂4)对照样品丝印.(实物)5)是否是按BOM要求4) CPU(2085.2051)检验比例:5PCS/盘检验方法:测试(测试架)检验项目:功能测试,引脚平整度,垂直度良好,无氧化5)按键、拨动开关、拨轮址抽检比例:每批号抽检5%(总数小于20PCS)检验方法:目视、高温测试(高温箱)及制具测试检验项目:1)焊盘是否氧化2)料件是否手感良好(高温前后)3)料件是否100%可以触发(老化220度、10分钟后,制具测试)6) 贴片USB接头检验比例:每批次10pcs检验方法:目视检验项目:1)焊盘有无氧化2)金手指折弯处是否有明显压痕3)定位柱是否正确4)焊盘引脚平整度是否良好二、手焊类:1)排线、晶振、免检注:如以上物料在生产中出现品质问题则针对问题点连续五批抽检、直至连续三批没有问题方可恢复免检。

2)电池(充电电池)抽检比例:每批号3%检验项目:1)尺寸、(a物料规格,b实际装机)2)电压大于3.7V3)电池充放电时间(按实际情况检测)4) 电池容量3)背光源抽检比例:每包2%(总数小于5PCS)检验项目:1)尺寸(料件使用规格)2)表面有无异物、污垢锡纸折弯是否过长3)发光是否艳丽光亮,七彩是否缺色偏色4)OLED抽检比例:10%检验方法:性能测试,目视检验项目:1)有无缺画、多画、偏暗、偏亮、偏色(测试架检验)2)有无划伤、压伤、焊盘有无氧化5)USB接头抽检比例:每批号2%(总数小于5PCS)检验方法:目视检验项目:1)焊盘有无氧化2)金手指折弯处是否有明显压痕3)尺寸宽12mm±0.30,高4.5mm±0.3,戴帽检查4)用USB线与USB接头进行试插,看是否合适6)耳机扦座:抽检比例:每批号2%检验方法:目视,组装检验项目:1)焊脚有无氧化,缺少,塑皎破裂2)插耳机10次看有无松动,接触不良等现象7)正负极检验比例:每批号10pcs.检验方法:目视实组检验项目:1)有无氧化和镀金不良2)确认是否与样品一致(圈数,软硬度)3)实组后电池是否松动8)LCM抽检比例:每批号:10%检验项目:1)有无缺画,多画2)有无屏划伤,压伤,焊盘有无氧化9)FM模块抽检比例:每批号10%检测项目:1)模块主IC是否按采购订单送货(检查型号规格)2)能自动收台,收台后有无杂音三、装配料1)机壳(塑胶、五金)抽检比例:每批号5%(实组二套)检验方法:目视,实组(装机芯)检验项目:1)外观:看有无划伤,掉油,色差,尘点,氧化不良2)有无变色、断字、漏字、印反(客户特殊丝印由销售部签样确认,IQC一定要用胶带粘扯看)3)实组2套检验缝隙(装配组配合)2)电镀件抽检比例:每批号5%(实组2套)检验方法:目视,实组检验项目:1)外观:有无划伤,漏电度,电度不良,绝缘油多。

物料品质判定标准

为使IQC作业员明确公司各种来料的缺陷级别判定,根据公司产品质量要求,现分类说明各类物料的缺陷级别判定方法。

一.电子类物料

(一)严重缺陷(CR)

1.物料存在有漏电,灼伤等危及生命安全的缺陷;

2.物料失去其主要功能,包括:

A.IC坏,失去主要功能,

B.灯泡不发光等;

3.物料的主要性能指标不合格,包括:

A.电阻,电容,电感的有效值与其标称值偏差达到或超过+-30%,

B.二极管,三极管的耐压偏低,三极管放大倍数的有效值与其标称值偏差达到或超过+-30% 4.物料的主要尺寸规格,型号等与样品不符,包括:

A物料的脚距,脚长等与样品有误差,

B.物料的长度,宽度,高度等与样品不符,

C.物料的型号与样品不符,

D多端元器件的引脚有少脚,断脚等不良现象,

5.抽点数量与实际数量相差达到或超过10PCS,

6.模拟测试中出现烧毁,爆裂等异常情况

(二)中度缺陷(MAJ)

1.外包装破损或包装不符合规范,导致物料掉落或损坏,

2.电阻,电容,电感的有效值与其标称值偏差达到或超过+-20%,

3.。