工序质量控制工具—控制图

- 格式:ppt

- 大小:1.33 MB

- 文档页数:93

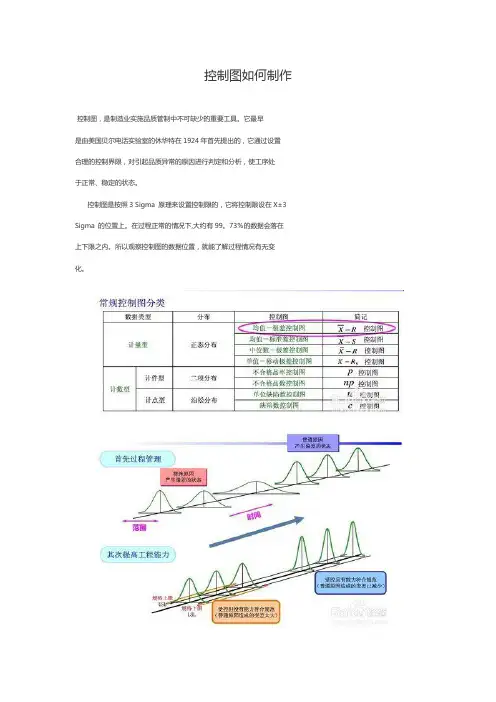

控制图如何制作控制图,是制造业实施品质管制中不可缺少的重要工具。

它最早是由美国贝尔电话实验室的休华特在1924年首先提出的,它通过设置合理的控制界限,对引起品质异常的原因进行判定和分析,使工序处于正常、稳定的状态。

控制图是按照3 Sigma 原理来设置控制限的,它将控制限设在X±3 Sigma 的位置上。

在过程正常的情况下,大约有99。

73%的数据会落在上下限之内。

所以观察控制图的数据位置,就能了解过程情况有无变化。

工具/原料•电脑•待解决问题方法/步骤1. 1确定抽样数目,平均值—极差控制图的抽样数目通常为每组2~6个。

确定抽样次数,通常惯例是每班次20~25次数,最少20组,一般25 组较合适,但要确保样本总数不少于50个单位。

2. 2确定级差、均值及均值、级差控制界限(通过公式计算)。

3. 3制作Xbar—-R控制图.4. 4分析控制图并对异常原因进行调查及对策;继续对生产过程进行下一生产日的抽样并绘制控制图,以实现对工程质量的连续监控。

END注意事项•制作Xbar--R控制图,需要明确记录抽样数据的基本条件(机种、项目、生产线、规格标准、控制界限、抽样时间及日期、抽样频次等),在控制图的上方可开辟“基本条件记录区”以记录上述条件;另外抽样的数据及计算出的X 和R值记录在控制图的下方区域,形成“抽样数据区”,最下方可作为“不良原因对策区",这样就可形成一份完整的Xbar ——R控制图。

二、控制图的轮廓线第3页 /(共6页)控制图是画有控制界限的一种图表。

如图5-4所示。

通过它可以看出质量变动的情况及趋势,以便找出影响质量变动的原因, 然后予以解决。

图5—4控制图我们已经知道:在正态分布的基本性质中, 质量特性数据落在[μ±3]范围内的概率为99。

73%, 落在界外的概率只有0. 27%,超过一侧的概率只有0。

135%, 这是一个小概率事件。

这个结论非常重要,控制图正是基于这个结论而产生出来的.现在把带有μ±3线的正态分布曲线旋转到一定的位置(即正态分布曲线向右旋转9,再翻转),即得到了控制图的基本形式,再去掉正态分布的概率密度曲线, 就得到了控制图的轮廓线, 其演变过程如图5-5所示。

过程质量控制常用10种工具一,矩阵图把问题及与其有对应关系的各因素按数学矩阵形式排列,并在其交点处标出三者之间关系程度,从中确定关键点。

是中、高层管理人员计划,控制的管理方法之一。

二,水平对比法利用量化的标准,寻找行业“最佳做法”,将过程和结果,效益同公认的处于领先地位的竞争者的过程,结果和效益进行比较,从而认清目标,并据此进行过程和系统化的改进。

是高层管理人员的重要管理工具。

三,平衡记分卡通过由顾客(下过程,下工序),过程管理,效益(质量)指标和学习、能力成长等四个项目组成的四维度矩阵表,将企业的目标,岗位的职能任务逐一转化为量化的指标和初始行动,从而进行全面评价和考核,避免片面性。

是企业绩效评价和考核的基本模式工具。

四,过程决策程序图为了完成某个项目业务或达到某个目标,在制定行动计划或方案设计时,预测可能出现的障碍和结果。

并相应提出各种应变计划的方法,这样在计划执行过程中遇到不利情况时,仍能按其他方案顺利进行,以达到预定的计划目标。

是中、高曾管理决策,组织领导的基本工具。

五,统筹法(网络图)把推进计划所必须的各过程和作业,按顺序,占用时间,从属关系,用网络形式表示出矢线走向,找出影响工作计划进度的关键和非主导因素,从而进行统筹,协调。

取得最佳结果。

是计划管理非常有效的控制工具,方法。

六,因果图用来揭示过程的输出,缺陷和问题,与其潜在原因的关系,表述并分析其因果关系。

是管理和作业中进行偏差纠正的重要方法。

七,排列图帕累托原则:80%的结果源于20%的原因。

比较不同的问题原因和问题类型所导致缺陷产生的频率及其生产的影响,选出最重要的改进项中的优先项目,确定关键变量或决定主要原因,进行解决。

是管理工作中找出关键点的基本数据分析方法。

八,散步图验证因果假设的一种途径,从若干成对数据中验证自变量与因变量之间是否存在相关关系。

是管理层对工作过程输出结果进行数据分析的基本工具。

九,直方图对大量计量值数据进行整理加工,找出其统计规律,即分析数据的分布形态,从而对其总体的分布特征进行推断的方法。

常用质量管理工具之控制图控制图控制图是用来对过程状态进行监控,并可度量、诊断和改进过程状态。

控制图是反映和控制质量特性值分布状态随时间而发生的变动情况的图表。

它是判断工序是否处于稳定状态、保持生产过程始终处于正常状态的有效工具。

控制图与趋势图的比较采用趋势图可以掌握不断变化着的工序状态。

为了判别工序的质量波动是正常波动还是非正常波动,在趋势图的基础上,控制图发生如下变化:①纵坐标可能是质量特性值,也可能是其统计量;②增加上、中、下三条控制线作为判断工序有无异常的标准和尺度。

若点子落在控制界限内,认为工序的波动是正常的波动;若点子落在控制界限外或其排列有明显缺陷,则说明工序有异常因素的影响。

控制图的构造说明:1、以随时间推移而变动着的样品号为横坐标,以质量特性值或其统计量为纵坐标的平面坐标系;2、三条具有统计意义的控制线:中心线CL、上控制线UCL和下控制线LCL;3、一条质量特性值或其统计量的波动曲线。

控制图应用在实际生产过程中,坐标系及三条控制线是由质量管理人员事先经过工序能力调查及其数据的收集与计算绘制好的。

工序的操作人员按预先规定好的时间间隔抽取规定数量的样品,将样品的测定值或其统计量在控制图上打点并联接为质量波动曲线,并通过点子的位置及排列情况判断工序状态。

控制图的类型1、按用途划分(1)分析用控制图。

用间隔取样的方法获得数据。

依据收集的数据计算控制线、作出控制图,并将数据在控制图上打点,以分析工序是否处于稳定状态,若发现异常,寻找原因,采取措施,使工序处于稳定状态;若工序稳定,则进入正常工序控制。

(2)控制用控制图。

当判断工序处于稳定状态后,用于控制工序用的控制图。

操作工人按规定的取样方式获得数据,通过打点观察,控制异常因素的出现。

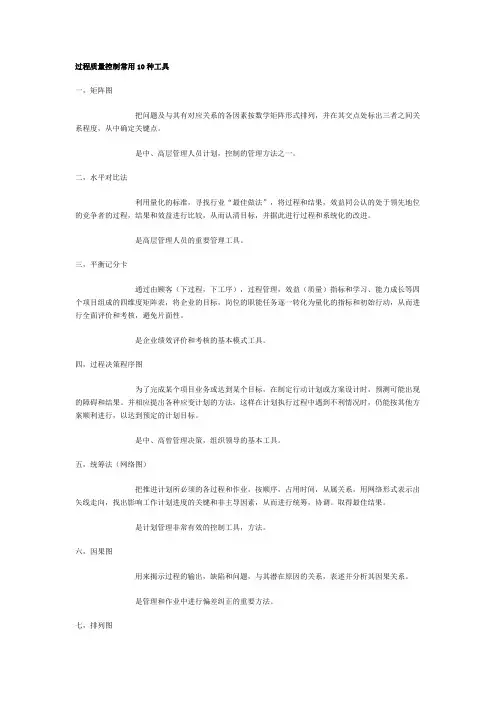

2、按质量特性值的类型及其统计量划分由于数据分为计量值与计数值两大类。

因此控制图分为计量值控制图和计数值控制图两大类型。

又因各种类型的控制图所选择的统计量不同,因此又可分为不同种类的控制图。

质量五大工具质量五大工具是质量管理体系中常用的工具和方法,用于确保产品或服务的质量符合标准和要求。

以下是质量五大工具的详细介绍。

1. 流程图:流程图是一种图形化的表示方法,用于描述和分析流程、系统或活动的步骤和关系。

通过绘制流程图,可以清晰地了解和表达每个步骤的输入、输出、顺序、责任和所需资源。

流程图可以帮助识别流程中的瑕疵、瓶颈和改进机会,从而提高生产效率和质量。

2. 控制图:控制图是一种统计工具,用于监测和控制过程的性能。

它通过绘制样本数据的变化趋势和统计上下限,显示过程的稳定性和可控性。

控制图可以帮助判断过程是否符合预期,是否存在特殊因素或异常状况,从而及时采取纠正措施,避免质量问题的发生。

3. 鱼骨图:鱼骨图,又称为因果图或石川图,是一种图形化的工具,用于分析和解决问题的根本原因。

它使用鱼骨状的图形,将问题分解为多个影响因素,如人员、方法、材料、机器、测量等,并逐层细化,以确定导致问题的主要原因。

鱼骨图可以帮助团队进行头脑风暴和讨论,找出问题的潜在原因,并制定改进措施。

4. 直方图:直方图是一种可视化的图表,用于显示数据的分布情况。

它将数据分组并绘制为柱状图,柱子的高度代表每个组中数据的频率或数量。

直方图可以帮助了解数据的分布形态、中心趋势和离散程度,从而评估过程的质量水平和稳定性。

直方图还可以通过对比不同数据集的分布,进行质量改进和判断。

5. 散点图:散点图是一种用于显示两个变量之间关系的图形工具。

它将每个观测值绘制为坐标平面上的点,横轴表示一个变量,纵轴表示另一个变量。

通过观察和分析散点图的分布模式,可以判断变量之间是否存在相关性、趋势或异常关系。

散点图可以帮助找出影响系统或过程的主要因素,从而采取相应的改进和控制措施。

综上所述,质量五大工具是质量管理体系中的重要工具,包括流程图、控制图、鱼骨图、直方图和散点图。

这些工具可以帮助识别问题、分析原因、监测过程、改进质量,以确保产品或服务达到预期的质量要求。

引言:在现代制造和服务行业中,质量控制是确保产品和服务质量的关键要素。

为了实现高质量标准,企业需要采用各种工具和技术来监测、评估和改进其生产过程。

本文将介绍质量控制的7种工具,包括直方图、因果图、帕累托图、散点图、控制图、5W1H和环形图。

概述:质量控制工具是帮助企业识别和解决质量问题的重要工具。

它们提供了一种系统的方法来分析问题的原因并采取适当的措施来改进质量。

这些工具可以用于数据分析、流程改进和决策制定等方面。

让我们逐一了解这些工具的作用和应用场景。

正文内容:1.直方图:1.1目的:直方图是一种用来展示数据分布的图表。

它可以帮助人们快速理解数据的分布情况,识别异常值和趋势。

1.2应用场景:直方图可以应用于各种数据类型,包括质量指标、生产过程数据和顾客满意度调查等。

它可以帮助企业识别潜在的质量问题,并采取相应的措施来改进。

2.因果图:2.1目的:因果图也被称为鱼骨图或石墨图,是一种用来表示问题根本原因的图表。

它可以帮助企业去发现问题的本质原因,从而采取正确的措施来解决问题。

2.2应用场景:因果图广泛应用于分析质量问题、生产流程优化和团队管理等方面。

通过用因果图来识别问题的原因,企业可以更好地理解问题,并采取针对性的解决措施。

3.帕累托图:3.1目的:帕累托图是一种按照重要性排序的直方图。

它可以帮助企业识别最主要的问题或原因,并优先解决。

3.2应用场景:帕累托图常用于分析质量问题、故障发生和生产过程中的瓶颈。

通过帕累托图,企业可以快速识别并解决最主要的问题,从而提高整体效率和质量水平。

4.散点图:4.1目的:散点图是一种用来表示两个变量之间关系的图表。

它可以帮助企业理解两个变量之间的相互作用规律,从而优化生产过程或服务提供。

4.2应用场景:散点图广泛用于分析质量指标和生产参数之间的关系。

通过散点图,企业可以找到最佳的操作条件,以实现最佳的质量和绩效结果。

5.控制图:5.1目的:控制图是一种用来监控过程稳定性和变异的工具。

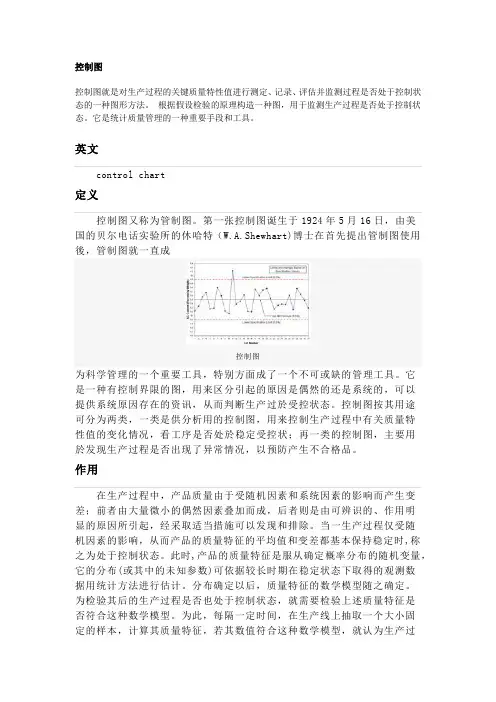

控制图控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

英文control chart定义控制图又称为管制图。

第一张控制图诞生于1924年5月16日,由美国的贝尔电话实验所的休哈特(W.A.Shewhart)博士在首先提出管制图使用後,管制图就一直成控制图为科学管理的一个重要工具,特别方面成了一个不可或缺的管理工具。

它是一种有控制界限的图,用来区分引起的原因是偶然的还是系统的,可以提供系统原因存在的资讯,从而判断生产过於受控状态。

控制图按其用途可分为两类,一类是供分析用的控制图,用来控制生产过程中有关质量特性值的变化情况,看工序是否处於稳定受控状;再一类的控制图,主要用於发现生产过程是否出现了异常情况,以预防产生不合格品。

作用在生产过程中,产品质量由于受随机因素和系统因素的影响而产生变差;前者由大量微小的偶然因素叠加而成,后者则是由可辨识的、作用明显的原因所引起,经采取适当措施可以发现和排除。

当一生产过程仅受随机因素的影响,从而产品的质量特征的平均值和变差都基本保持稳定时,称之为处于控制状态。

此时,产品的质量特征是服从确定概率分布的随机变量,它的分布(或其中的未知参数)可依据较长时期在稳定状态下取得的观测数据用统计方法进行估计。

分布确定以后,质量特征的数学模型随之确定。

为检验其后的生产过程是否也处于控制状态,就需要检验上述质量特征是否符合这种数学模型。

为此,每隔一定时间,在生产线上抽取一个大小固定的样本,计算其质量特征,若其数值符合这种数学模型,就认为生产过程正常,否则,就认为生产中出现某种系统性变化,或者说过程失去控制。

这时,就需要考虑采取包括停产检查在内的各种措施,以期查明原因并将其排除,以恢复正常生产,不使失控状态延续而发展下去。

通常应用最广的控制图是W.A.休哈特在1925年提出的,一般称之为休哈特控制图。

控制图控制图(Control Chart )又称管理图、休哈特图,是一种将显著性统计原理应用于控制生产过程的图形方法。

控制图是区分过程中正常波动和一场波动,并判断过程是否处于控制状态的一种工具。

正常波动是由普通原因(偶然因素、随机因素)造成的,这些因素在生产过程中大量存在,对产品质量经常发生影响,但它造成的质量波动往往比较小,在生产过程中是允许存在的,如材料成分的微小变化、设备的轻微震动、刃具的正常磨损、夹具的弹性变型等;一场波动是由特殊原因(异常因素、系统因素造成的。

这些因素在生产过程中并不大量存在,对产品质量也不经常发生影响,一旦存在,它对产品质量的影响就比较显著,如机器设备带病运转,操作者违章操作等。

控制图的控制界限就是用来区分正常波动和异常波动的。

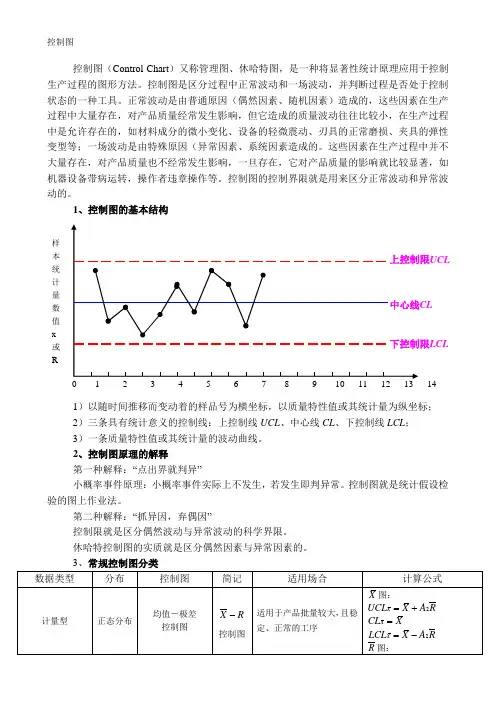

1、控制图的基本结构1)以随时间推移而变动着的样品号为横坐标,以质量特性值或其统计量为纵坐标; 2)三条具有统计意义的控制线:上控制线UCL 、中心线CL 、下控制线LCL ; 3)一条质量特性值或其统计量的波动曲线。

2、控制图原理的解释 第一种解释:“点出界就判异”小概率事件原理:小概率事件实际上不发生,若发生即判异常。

控制图就是统计假设检验的图上作业法。

第二种解释:“抓异因,弃偶因”控制限就是区分偶然波动与异常波动的科学界限。

休哈特控制图的实质就是区分偶然因素与异常因素的。

UCLLCL样本统计量数值x 或R14 15 16 17 18按用途分类1)分析用控制图——用于质量和过程分析,研究工序或设备状态;或者确定某一“未知的”工序是否处于控制状态;2)控制用控制图——用于实际的生产质量控制,可及时的发现生产异常情况;或者确定某一“已知的”工序是否处于控制状态。

4、R X -图的绘制1)确定控制对象(统计量)一般应选择技术上最重要的、能以数字表示的、容易测定并对过程易采取措施的、大家理解并同意的关键质量特性进行控制。

2)选择控制图对于计量数据而言,R X -控制图是最常用最基本的。

控制图在质量控制中的应用技巧质量控制是生产过程中至关重要的一环,而控制图则是常用的质量管理工具之一。

控制图能够帮助企业监控生产过程,及时发现问题并采取措施进行调整和改进。

下面将探讨控制图在质量控制中的应用技巧。

1. 控制图的种类在质量控制中,最常用的控制图包括X-Bar控制图、R控制图和S控制图。

X-Bar控制图用来监控过程的平均值;R控制图用来监控过程的变异性;S控制图也用来监控过程的变异性,适合于小样本的情况。

2. 数据的采集在应用控制图时,首先要收集相关的数据。

这些数据可以来自生产过程、质量检测等环节。

数据的准确性对于控制图的应用至关重要,所以要确保数据的采集方法和过程是规范和可靠的。

3. 确定控制限在绘制控制图时,需要确定上限和下限的控制限。

这些控制限可以通过统计算法或经验方法确定。

控制限的设定要考虑到过程的稳定性和容忍度,确保可以及时识别出异常情况。

4. 解读控制图控制图的核心是监控过程的稳定性和偏差。

当数据点超出控制限时,表示过程存在异常。

此时需要及时分析原因,采取措施进行调整,以确保产品质量符合标准。

5. 常见问题的处理在实际应用中,控制图可能会出现一些常见问题,如数据的集中或分散、连续性问题等。

针对这些问题,需要结合实际情况进行分析,找出问题的根源并采取相应的改进措施。

6. 控制图的周期性更新控制图不是一劳永逸的工具,而是需要定期更新和维护的。

通过不断地收集数据,更新控制图,可以及时发现生产过程中的变化,并及时调整控制限以适应新的情况。

7. 培训员工在实际应用控制图时,需要培训相关员工,使其了解控制图的原理和应用方法。

只有员工具备了解相关知识,才能更好地应用控制图来监控和改进生产过程。

8. 持续改进持续改进是质量控制的核心理念之一。

通过应用控制图,可以发现生产过程中的问题,及时进行调整和改进,从而不断提升产品质量和生产效率。

9. 与供应商合作在质量控制中,供应商是一个重要的环节。

控制图的基本概念1、控制图——过程控制的工具。

用来表示一个过程特性的图象。

它有两个基本用途:①用来判断过程是否一直受统计控制。

②用来帮助过程保持受控状态。

1 控制图的构成:①收集:收集数据并画在图上。

②控制:根据过程数据计算试验控制线识别变差特殊原因并采取措施。

③分析及改进:确定普通变差的大小,并采取减少它的措施。

重复三个阶段,从而不断改进过程。

2 控制图的益处:①供正在进行过程控制的操作者使用。

②有助于过程在质量上和成本上能持续地、可预见的保持下去。

③使过程达到:——更高的质量。

——更低的单件成本。

——更高的有效能力。

④为讨论过程的性能提供共同的语言。

⑤区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措施的指南。

常用的控制图相关公式及表格SPC控制图应用详细介绍2.1什么是控制图控制图由正态分布演变而来。

正态分布可用两个参数即均值μ和标准差σ来决定。

正态分布有一个结论对质量管理很有用,即无论均值μ和标准差σ取何值,产品质量特性值落在μ±3σ之间的概率为99.73%,落在μ±3σ之外的概率为100%-99.73%= 0.27%,而超过一侧,即大于μ+3σ或小于μ-3σ的概率为0.27%/2=0.135%≈1‰,休哈特就根据这一事实提出了控制图。

由于上下的数值大小不合常规,再把分布图上下翻转180°,这样就得到一个单值控制图,称μ+3σ为上控制限,记为UCL,称μ为中心线,记为CL,称μ-3σ为下控制限,记为LCL,这三者统称为控制线。

规定中心线用实线绘制,上下控制限用虚线绘制。

综合上述,控制图是对过程质量数据测定、记录从而进行质量管理的一种用科学方法设计的图。

图上有中心线(CL)、上控制限(UCL)和下控制限(LCL),并有按时间顺序抽取的样本统计量数值的描点序列。

2.2质量数据与控制图2.2.1计量型数所确定的控制对象即质量指标应能够定量。

所控制的过程必须具有重复性,即表现出统计规律性。

控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

有三条平行于横轴的直线:中心线(CL,Central Line)、上控制线(UCL,Upper Control Line)和下控制线(LCL,Lower Control Line),并有按时间顺序抽取的样本统计量数值的描点序列。

UCL、CL、LCL统称为控制线(Control Line),通常控制界限设定在±3标准差的位置。

根据控制图使用目的不同,控制图可分为:分析用控制图和控制用控制图。

根据统计数据的类型不同,控制图可分为:计量控制图和计数控制图(包括计件控制图和计点控制图)。

计量型控制图平均数与极差控制图( -X-R Chart )平均数与标准差控制图( -X-S Chart )中位数与极差控制图( ~X-R Chart )个別值与移动极差控制图( X-Rm Chart )计数值控制图不良率控制图(P chart)不良数控制图(nP chart,又称np chart 或d chart)缺点数控制图(C chart)单位缺点数控制图(U chart) 控制图种类及应用场合控制图的分析与判定应用控制图的目的,就是要及时发现过程中出现的异常,判断异常的原则就是出现了“小概率事件”,为此,判断的准则有两类。

第一类:点子越出界限的概率为0.27% 。

准则1属于第一类。

第二类:点子虽在控制界限内,但是排列的形状有缺陷。

准则2-8属于第二类。

控制图八大判异准则(口诀)2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)4/5C (连续5点中有4点在中心线同一侧的C区以外)6连串(连续6点递增或递减,即连成一串)8缺C (连续8点在中心线两侧,但没有一点在C区中)9单侧(连续9点落在中心线同一侧)14交替(连续14点相邻点上下交替)15全C (连续15点在C区中心线上下,即全部在C区内1界外(1点落在A区以外)▶ 2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)判读:1、控制过严;2、材料品质有差异;3、检验设备或方法之大不相同;4、不同制程之资料绘于同一控制图上;5、不同品质材料混合使用。