纸箱检验作业指导书

- 格式:doc

- 大小:74.50 KB

- 文档页数:3

纸箱入厂检验作业指导书

1.目的

确保入厂纸箱(托、垫)符合公司的质量标准。

2.适用范围

适用于公司所有入厂瓦楞纸箱(托、垫)的检查。

3.职责

3.1物料检验员负责取样及检测。

3.2QA工程师或主任负责对检验结果的审核及判定。

4.定义

无

5.程序

5.1 运输及包装的检查

5.1.1应无运送过程中造成的损坏及污染.

5.1.2每托板必须附有生产厂家提供的资料.

5.1.3整板包装的四角及顶部需采用比纸箱(垫、托)硬度高的纸板进行防护,棱角需分明,包角尽量成90度。

5.1.4纸箱采用两条打包带平行打包,纸托、纸垫采用四条打包带交叉打包。

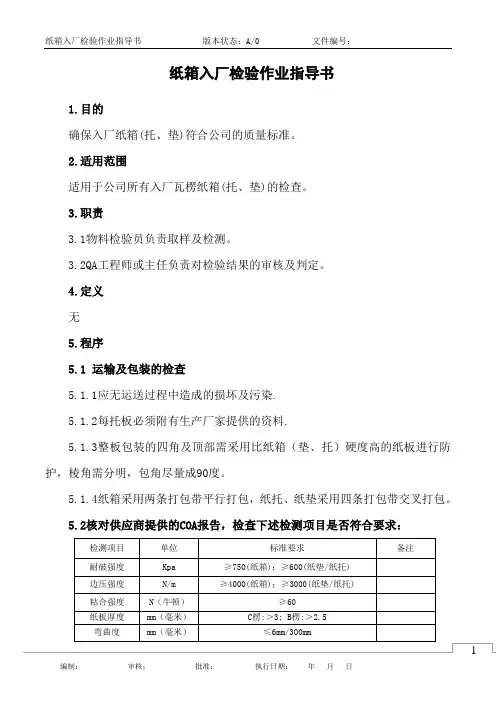

5.2核对供应商提供的COA报告,检查下述检测项目是否符合要求:

5.3 抽样

按特殊检查水平S1抽样,记录供应商,生产日期/批号。

5.4 外观检查

5.4.1 核对纸箱(托、垫)的规格、瓦楞种类、纸质。

5.4.2 箱体:

(1) 基本箱型不正确 (AQL 1.0 )

(2) 表面损坏及污迹 (AQL 1.0 )

(3) 箱体不方正(AQL 1.0)

(4) 箱壁多余折线痕 (AQL 4.0 )

(5) 切断口面纸、里纸与芯纸分离 (AQL 0.65)

(6) 弯曲度大于6mm/300mm长度 (AQL 1.0 )

(7) 瓦楞数量少于要求 (AQL 1.0 )

纸箱(纸托)瓦楞的方向应优先根据生产厂的设备情况而定

5.4.3 纸箱接缝(粘合)

(1) 接舌宽度是否符合要求 (AQL 1.0)

(2) 粘合接缝不牢固 (AQL 0.65)。

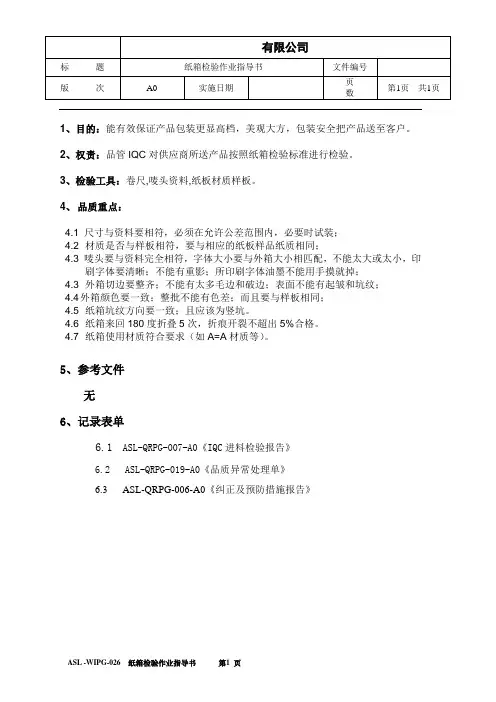

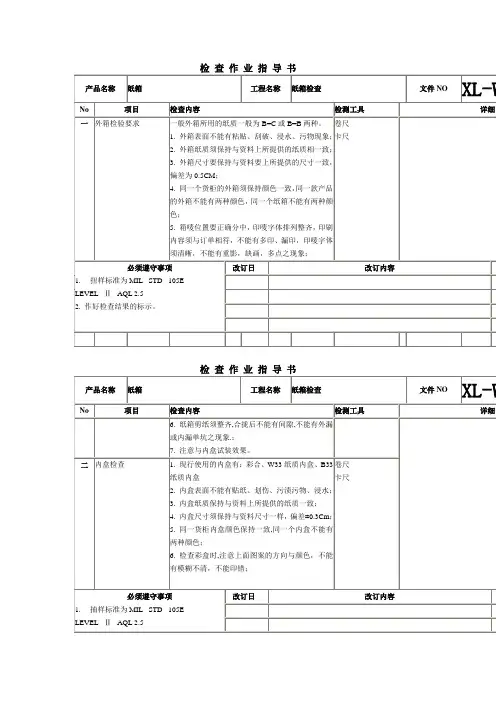

1、目的:能有效保证产品包装更显高档,美观大方,包装安全把产品送至客户。

2、权责:品管IQC对供应商所送产品按照纸箱检验标准进行检验。

3、检验工具:卷尺,唛头资料,纸板材质样板。

4、品质重点:

4.1 尺寸与资料要相符,必须在允许公差范围内,必要时试装;

4.2 材质是否与样板相符,要与相应的纸板样品纸质相同;

4.3 唛头要与资料完全相符,字体大小要与外箱大小相匹配,不能太大或太小,印

刷字体要清晰;不能有重影;所印刷字体油墨不能用手摸就掉;

4.3 外箱切边要整齐;不能有太多毛边和破边;表面不能有起皱和坑纹;

4.4 外箱颜色要一致;整批不能有色差;而且要与样板相同;

4.5 纸箱坑纹方向要一致;且应该为竖坑。

4.6 纸箱来回180度折叠5次,折痕开裂不超出5%合格。

4.7 纸箱使用材质符合要求(如A=A材质等)。

5、参考文件

无

6、记录表单

6.1 ASL-QRPG-007-A0《IQC进料检验报告》

6.2 ASL-QRPG-019-A0《品质异常处理单》

6.3 ASL-QRPG-006-A0《纠正及预防措施报告》

ASL -WIPG-026 纸箱检验作业指导书第1 页。

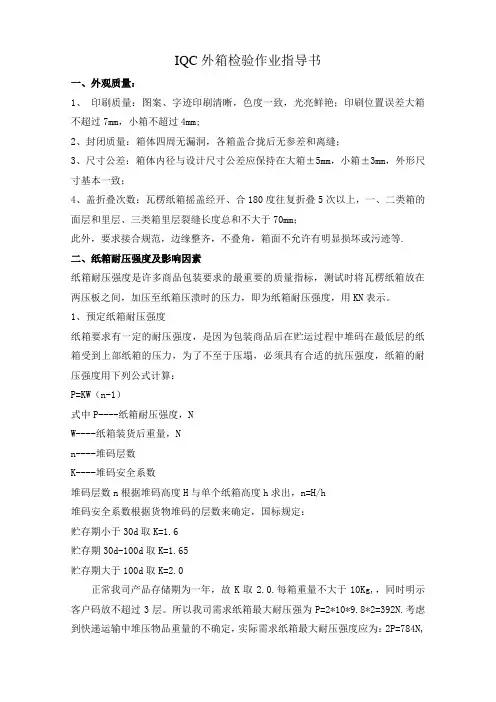

IQC外箱检验作业指导书一、外观质量:1、印刷质量:图案、字迹印刷清晰,色度一致,光亮鲜艳;印刷位置误差大箱不超过7mm,小箱不超过4mm;2、封闭质量:箱体四周无漏洞,各箱盖合拢后无参差和离缝;3、尺寸公差:箱体内径与设计尺寸公差应保持在大箱±5mm,小箱±3mm,外形尺寸基本一致;4、盖折叠次数:瓦楞纸箱摇盖经开、合180度往复折叠5次以上,一、二类箱的面层和里层、三类箱里层裂缝长度总和不大于70mm;此外,要求接合规范,边缘整齐,不叠角,箱面不允许有明显损坏或污迹等. 二、纸箱耐压强度及影响因素纸箱耐压强度是许多商品包装要求的最重要的质量指标,测试时将瓦楞纸箱放在两压板之间,加压至纸箱压溃时的压力,即为纸箱耐压强度,用KN表示。

1、预定纸箱耐压强度纸箱要求有一定的耐压强度,是因为包装商品后在贮运过程中堆码在最低层的纸箱受到上部纸箱的压力,为了不至于压塌,必须具有合适的抗压强度,纸箱的耐压强度用下列公式计算:P=KW(n-1)式中P----纸箱耐压强度,NW----纸箱装货后重量,Nn----堆码层数K----堆码安全系数堆码层数n根据堆码高度H与单个纸箱高度h求出,n=H/h堆码安全系数根据货物堆码的层数来确定,国标规定:贮存期小于30d取K=1.6贮存期30d-100d取K=1.65贮存期大于100d取K=2.0正常我司产品存储期为一年,故K取2.0.每箱重量不大于10Kg,,同时明示客户码放不超过3层。

所以我司需求纸箱最大耐压强为P=2*10*9.8*2=392N.考虑到快递运输中堆压物品重量的不确定,实际需求纸箱最大耐压强度应为:2P=784N,相当于80Kg重量物体压在上面不被压塌。

2、据原料计算出纸箱抗压强度预定了纸箱抗压强度以后,应选择合适的纸箱板、瓦楞原纸来生产瓦楞纸箱,避免盲目生产造成的浪费;根据原纸的环压强度计算出纸箱的抗压强度有许多公式,但较为简练实用的是kellicutt公式,它适合于用来估算0201型纸箱抗压强度。

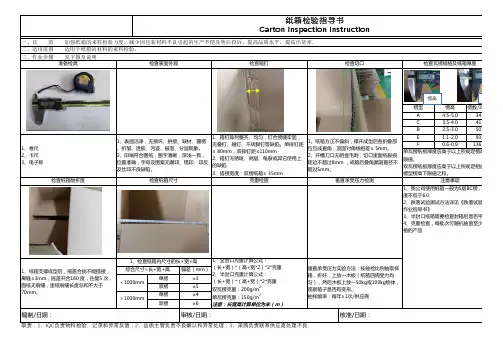

<1000mm偏差(mm)单楞双楞综合尺寸=长+宽+高±3>1000mm单楞±5±4纸箱检验指导书Carton Inspection Instruction一、目 的 加强纸箱的来料检验力度,减少因包装材料不良引起的生产不便及售后投诉,提高品质水平,提高出货率。

二、适用范围 适用于纸箱的材料的来料检验。

三、作业步骤 见下图及说明检查表面外观检查箱钉检查切口B2.5-3.050±4准备检具1、表面洁净,无损坏、拼接、缺材、露楞、折皱、透胶、污迹、鼓泡、分层现象。

2、印刷符合图纸,图字清晰,深浅一致,位置准确,字母及图案无漏印、错印、印反及丝印不良缺陷。

1、卷尺2、卡尺3、电子称1、箱钉排列整齐、均匀,钉合接缝牢固,无叠钉、翘钉、不转脚钉等缺陷。

单排钉距≤ 80mm,双排钉距≤110mm2、箱钉无锈斑、剥层、龟裂或其它使用上的缺陷3、搭接宽度:双楞纸箱≥ 35mmE1.1-2.093±6F A 4.5-5.034±3C 3.5-4.041±3检查瓦楞规格及纸箱厚度楞型愣高楞数/300mm0.6-0.9136±20单瓦楞纸板厚度应高于以上所规定楞高的下限值。

双瓦楞纸板厚度应高于以上所规定相应两种楞型楞高下限值之和。

检查纸箱尺寸1、纸箱方正不偏斜,撑开成型后各折叠部位互成直角,顶面对角线相差≤ 5mm。

2、开槽刀口无明显毛刺,切口里面纸裂损距边不超过8mm ,成箱后叠角漏洞直径不超过5mm。

垂直承受压力检测垂直承受压力实验方法:按抽检比例抽取样箱,折好,上放一木板(纸箱四周受力均匀),然后木板上放一50kg或100kg物体,观察箱子是否有变形。

抽样频率:每年≥1次/供应商克重检查注意事项1、全封口克重计算公式:(长+宽)*(高+宽*2)*2*克重2、半封口克重计算公式:(长+宽)*(高+宽)*2*克重双瓦楞克重:200g/m 2单瓦楞克重:150g/m 2注意:长宽高计算单位为米(m)1、我公司使用纸箱一般为5层BC楞,纸箱厚度不低于6.02、跌落试验测试方法详见《跌落试验测试作业指导书》3、半封口纸箱需要检查封箱后是否平整4、克重检查,每批次可随机抽查至少1种规格的产品1、纸箱支撑成型后,摇盖合拢不能搭接,离缝≤3mm,摇盖开合180 度,往复5次,面纸无裂缝,里纸裂缝长度总和不大于70mm。

纸箱检验首件确认作业指导书

1.0目的:

指导首件确认,防止生产过程中出现的意外失误,保证成品的合格率

2.0范围:

适用于本公司生产过程的首件确认

3.0职责:

3.1生产部:每次生产条件发生改变的

3.1.1.首件确认条件:

3.1.1.1更换规格时

3.1.1.2停机后开机

3.1.1.3修机后开机

3.1.1.4交接班时

3.2品管部:对生产过程的作业方法进行监督和对产品进行检验。

4.0首件确认项目:

4.1 检验

4.1.1 检验项目

4.1.1.1 轻缺陷:标志、印刷、压痕线、刀口、箱钉、接合、裱合、摇盖耐折。

4.1.1.2 重缺:内尺寸、厚度、含水率。

4.1.2 检验方法及要求

4.1.2.1 外观检验按表1规定逐项检验。

表4

注:大、中、小型箱内综合尺寸分别为:大于或等于2000mm、小于2000mm而大于1000mm、小于或等于1000mm

5.0相关标准

5.1GB/T 6543 包装用单瓦楞纸箱和双瓦楞纸箱

6.0相关记录

6.1《首件确认单》。

![纸箱来料检验作业指导书[模板]](https://uimg.taocdn.com/a4ef434c0029bd64793e2c2e.webp)

对应的流程/规范

1. 目的

为了指导SQE作成纸箱来料检验标准书(SIP),IQC按SIP进行纸箱来料检验,保证入仓纸箱的品质状况能够满足星星精密科技有限公司产品的出货包装要求。

2. 概述

通过对纸箱来料的检验项目及检验标准规范,SQE按照本指导书作成纸箱来料检验标准书,对纸箱来料检验进行标准化管控。

3. 术语

4. 操作说明

4.1检验项目:

检验项目主要有尺寸检验、外观检验、装订检验、印刷、压痕线、箱钉、存储、含水量检验、边压强度检验等,供应商《材质检验报告》确认(供应商有检测能力则供应商自行检测,并出报告;若供应商无检测能力,则需要委托第三方检测机构进行材质检测,或供应商使用该批原材料来料的《检验报告》复印件+供应商公章)。

4.2检验说明:

4.3纸箱检验处理流程图:

5. 相关文件

6. 记录的保存

7. 文件拟制/修订记录。

印刷包装制程检验作业指导书(纸箱类)1. 背景印刷包装是一项重要的生产工艺,为确保产品质量,制程检验是必不可少的环节之一。

本指导书旨在为负责印刷包装制程检验的操作人员提供详细的作业指导,确保检验工作的准确性和高效性。

2. 检验准备2.1 准备检验设备和工具:- 温湿度计- 纸箱样品- 印刷质量检测仪器- 等等2.2 环境要求:- 检验区域应保持干燥、清洁,并确保合适的温湿度水平。

- 环境温度应在20-25摄氏度,湿度应控制在50%-60%之间。

3. 检验步骤3.1 外观检验:- 检查纸箱表面是否有明显的破损、变形或污渍。

- 检查印刷质量,包括印刷图案清晰度、颜色鲜艳度等。

3.2 尺寸检验:- 使用适当的测量工具,按照要求测量纸箱的长度、宽度和高度。

- 检查尺寸是否符合要求。

3.3 功能检验:- 测试纸箱的承载能力,确保其能够承受所需的重量。

- 检查纸箱的封口性能,确保能够有效封闭并防止内部物品外溢。

4. 检验记录4.1 在检验过程中要详细记录实际检验情况,包括被检样品的编号、外观质量、尺寸数据、功能测试结果等。

4.2 检验记录应准确、清晰,并由负责人签字确认。

5. 异常处理5.1 若发现纸箱在检验过程中存在质量问题,应立即停止使用,并通知相关人员进行处理。

5.2 在记录中详细描述异常情况,并提出相应的改进措施。

6. 常见问题6.1 未正确测量纸箱尺寸会导致什么问题?答:如果纸箱尺寸不符合要求,可能无法正常包装产品或造成产品损坏。

6.2 为什么要测试纸箱的承载能力?答:确保纸箱能够承受运输过程中的压力和冲击,保护内部物品的完整性。

以上即为印刷包装制程检验作业指导书(纸箱类)的内容,请按照指导书进行相应的操作和记录,并及时处理异常情况。

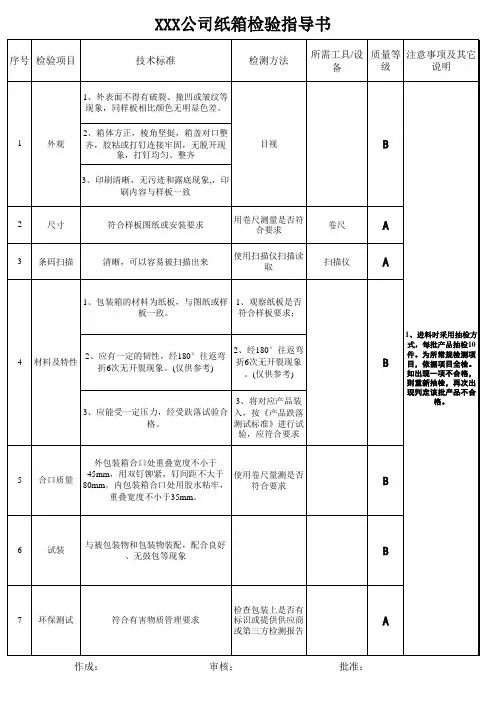

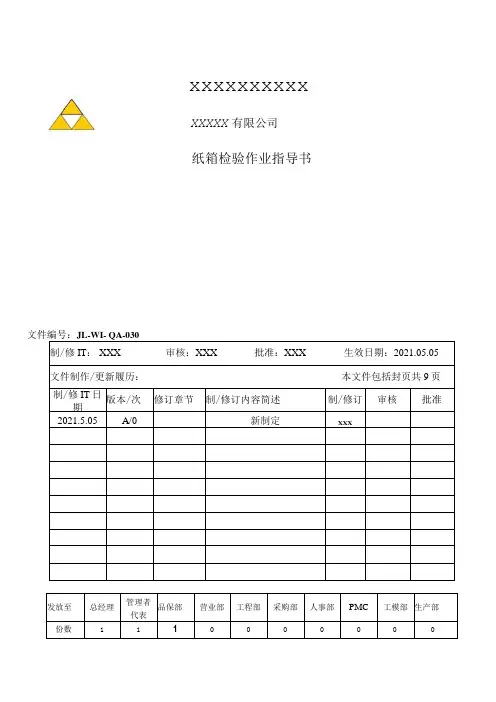

xxxxxxxxxx纸箱检验作业指导书文件编号:JL-WI- QA-030制/修IT: XXX 审核:XXX 批准:XXX 生效日期:2021.05.05文件制作/更新履历:本文件包括封页共9页制/修IT日期版本/次修订章节制/修订内容简述制/修订审核批准2021.5.05A/0新制定XXX发放至总经理管理者代表品保部营业部工程部采购部人事部PMC工模部生产部份数 1 1 10 0 0 0 0 0 0XXXXX有限公司1.目的明确包材来料品质验收标准,规范检验动作,使检验、判定标准能达到一致性2.适用范围本规范适用于瓦楞纸箱进料检查,适用于我司所有包材制品来料检验.3.参考文件GB 5034-85 GB 13023-91 GB 6547-86 GB 5033-85 GB 6543-86 GB 6544-86 等国家标准4.检验条件:1.1照明条件:日光灯600〜800LUX;1.2目光与被测物距离:30〜45CM;1.3灯光与被测物距离:IoOCM以内;1.4检查角度:以垂直正视为准±45度;1.5检测工具:卷尺、耐破强度测试仪5检验标准依照ANSI-ASQZ1.4-2003 ∏ 级单次正常检验:CR=O,MA=0.65,MI=1.54.补充说明检验过程中,规范中未加说明或者与规范有明显冲突的检查项目应依实际情况进行评估及判定。

5.检验方法与品质要求见下表注:纸箱的综合尺寸,是指其内尺寸长、宽、高之和。

其中1类箱主要用于出口及贵重物品的运输包装;2类箱主要用于内销产品的运输包装;3类箱主要用于短途、低廉商品的运输包装。

附表2其他相关试验及说明1.已制成的瓦楞纸箱,根据纸箱种类及需要,应进行纸板性能试验,如有需要可进行纸箱强度试验。

2.测纸箱内尺寸时,把纸箱撑开成型、相邻而夹角成90° ,量取搭接舌边以外的,构成长宽两面间的距离(内尺寸)为箱长(L)、箱宽(B),量取构成箱高的底、盖间的内距离为箱高(H)。

检验作业指导书名称纸板检验作业指导书编号版次分发号序号检验项目质量要求检验方法(仪器)检验频次1 配纸实际配纸应符合工单的要求(包括纸品等级、纸色等),实际用纸应生产单一致。

目测首检2 规格尺寸长度尺寸偏差±3mm;宽度尺寸及压线尺寸偏差±1mm, 对角线±5mm。

钢卷尺首检/每30分钟抽查一次3 纸板表面纸板表面平整清洁,无脏污、裂纹、折皱、人为机损痕迹,表面不得拼接。

目测,钢卷尺首检/每30分钟抽查一次4 瓦楞成型瓦楞成型正常,楞高无明显损失,不允许存在倒楞、斜楞、塌楞、高低楞、扭曲变形等缺陷。

目测首检/每30分钟抽查一次5 粘合纸板粘合良好,不能有明显假粘、漏楞现象,以手撕粘合面不完全撕开为准,纸板表面不许有起泡,露楞、薄边、不许有缺材现象,脱胶。

目测,钢卷尺首检/每30分钟抽查一次6 压痕线纸板线压线尺寸偏差为±1mm,,压线折痕居中,不得有破裂断线,深浅适度,面纸不得有明显损伤现象,经180度五次反复折叠压痕处无裂纹。

钢卷尺首检/每30分钟抽查一次7 厚度纸板厚度符合要求。

钢卷尺首检8 水份手感首检9 边压强度边压强度应符合图纸或客户要求。

电脑测控压缩试验仪首检10 耐破强度耐破强度应符合图纸或客户要求。

电脑测控纸板耐破度仪首检11 特殊要求有特殊要求的,应符合工单或图纸的要求。

目测首检检测要点:1.首检必须以工艺图为准,看清配纸栏、技术要求栏、工序栏,是否有特殊要求。

检测项目为:尺寸、配纸、强度、粘合、特殊要求等逐一检查。

2.对一砍几的纸板,在幅宽方向上几张均须进行检查,特别是尺寸,应逐一检查尺寸、粘合。

3.检查两侧的粘合是否良好,面纸是否有皮带压凹现象;面、里是否有打皱、起泡现象。

4.检查整批纸色是否一致;首检留样,巡检比较。

5.巡检每30分钟一次,每次抽查3-5个产品。

6.作好首、巡检及相关记录,异常情况及时反馈,对不合格品如:粘合、缺材、尺寸、纸色差异等异常问题及时处理,作好标识,并监督执行。

<1000mm偏差(mm)单楞双楞综合尺寸=长+宽+高±3>1000mm单楞±5±4纸箱检验指导书Carton Inspection Instruction一、目 的 加强纸箱的来料检验力度,减少因包装材料不良引起的生产不便及售后投诉,提高品质水平,提高出货率。

二、适用范围 适用于纸箱的材料的来料检验。

三、作业步骤 见下图及说明检查表面外观检查箱钉检查切口B2.5-3.050±4准备检具1、表面洁净,无损坏、拼接、缺材、露楞、折皱、透胶、污迹、鼓泡、分层现象。

2、印刷符合图纸,图字清晰,深浅一致,位置准确,字母及图案无漏印、错印、印反及丝印不良缺陷。

1、卷尺2、卡尺3、电子称1、箱钉排列整齐、均匀,钉合接缝牢固,无叠钉、翘钉、不转脚钉等缺陷。

单排钉距≤ 80mm,双排钉距≤110mm2、箱钉无锈斑、剥层、龟裂或其它使用上的缺陷3、搭接宽度:双楞纸箱≥ 35mmE1.1-2.093±6F A 4.5-5.034±3C 3.5-4.041±3检查瓦楞规格及纸箱厚度楞型愣高楞数/300mm0.6-0.9136±20单瓦楞纸板厚度应高于以上所规定楞高的下限值。

双瓦楞纸板厚度应高于以上所规定相应两种楞型楞高下限值之和。

检查纸箱尺寸1、纸箱方正不偏斜,撑开成型后各折叠部位互成直角,顶面对角线相差≤ 5mm。

2、开槽刀口无明显毛刺,切口里面纸裂损距边不超过8mm ,成箱后叠角漏洞直径不超过5mm。

垂直承受压力检测垂直承受压力实验方法:按抽检比例抽取样箱,折好,上放一木板(纸箱四周受力均匀),然后木板上放一50kg或100kg物体,观察箱子是否有变形。

抽样频率:每年≥1次/供应商克重检查注意事项1、全封口克重计算公式:(长+宽)*(高+宽*2)*2*克重2、半封口克重计算公式:(长+宽)*(高+宽)*2*克重双瓦楞克重:200g/m 2单瓦楞克重:150g/m 2注意:长宽高计算单位为米(m)1、我公司使用纸箱一般为5层BC楞,纸箱厚度不低于6.02、跌落试验测试方法详见《跌落试验测试作业指导书》3、半封口纸箱需要检查封箱后是否平整4、克重检查,每批次可随机抽查至少1种规格的产品1、纸箱支撑成型后,摇盖合拢不能搭接,离缝≤3mm,摇盖开合180 度,往复5次,面纸无裂缝,里纸裂缝长度总和不大于70mm。

纸箱检验指导书编制:审核:会签:批准:一、纸板检验标准1质量标准1.1修边压线纸板质量标准①材质:按纸板生产计划单、客户产品图纸技术要求。

②纸色:同批纸色基本一致。

③楞高:A楞4.5~5.0mm; C楞3.5~4.0mm; B楞2.5~3.0mm;E楞1.1~2.0mm; CB楞6.0~7.0mm; AB楞7.0~8.0mm。

④贴合:无起泡、跳楞、倒楞。

⑤压痕线:折线居中,不得有裂破、断线、重线等缺陷,不得有多余的压痕线,摇盖易折不断裂。

⑥平整度:在每1米长的单张瓦楞纸板上,不得有大于20mm的弯翘。

⑦尺寸误差:长度尺寸:±2mm。

压线尺寸:± 1mm⑧修边:无毛刺、无缺材、光洁、切边应整齐。

⑨表面:纸板面纸不能有折痕及皱纹,无污损。

2.2不修边压线纸板质量标准①材质:按《纸板制造作业单》要求。

②纸色:同批纸色基本一致。

③楞高:A楞4.5~5.0mm; C楞3.5~4.0mm; B楞2.5~3.0mm;E楞1.1~2.0mm; CB楞6.0~7.0mm; AB楞7.0~8.0mm。

④贴合:无起泡、跳楞、倒楞。

⑤平整度:在每1米长的单张瓦楞纸板上,不得有大于20mm的弯翘。

⑥尺寸误差:a.长度尺寸:±2mm;b.对角误差:±3mm;c.一裁对边不齐≤10mm,多裁对边不齐≤6mm;多裁修边修宽尺寸误差0mm。

⑦表面:面纸不能有折痕及皱纹,无污损。

3.抽样检验3.1尺寸抽样方案按GB2828 特殊检验水平S-1,AQL为1.5执行,具体见表1.表13.2其它外观检验项目抽样方案按GB2828 特殊检验水平S-3,AQL 为2.5执行,具体见表2. 表2生产数 ≤15 16-50 51-150 151-500 501-3200 3201-35000 35000-150000 150000 以上抽样数 2 3 5 8 13 20 32 分批抽检 合格Ac 0 0 0 0 1 1 2 不合格Re1111223二、印刷质量检验标准 1外观1.1.1普通印刷①标志:符合《技术工艺卡》要求。

尾钉距底面压痕边线不大于20mm。

钉合接缝应钉牢、钉透,不得有迭、翘钉、不转角等缺陷。

4.1.7纸箱的压痕线宽度,单瓦楞纸箱不大于12mm,双瓦楞纸箱不大于17mm,折线居中,不得有破裂断线,箱壁不允许有多余的压痕线。

4.2 尺寸要求尺寸公差:箱体(内尺寸)与设计尺寸公差应保持在大箱±5mm,小箱(内盒)±3mm(外尺寸)4.3 性能要求4.3.1摇合测试:瓦楞纸箱摇盖经开、合180°往复至少5次以上,面层和里层都不得有裂缝。

4.3.2跌落测试:将外箱分成以下几个面。

上面是右侧是底部是左端是近端是远程是4.3.2.1以上的规定的面,两个面形成的边,而确定边(如:项面和右侧面形成的是-)4.3.2.2以上的数字,三个面可形成一个角,而确定角(如:由侧面右面,底部各近端形成的角是--)4.3.2.3以上数字确定,产品各个位置自由落下各一次,一角三边六面,如下过程:4.3.2.3.1--角4.3.2.3..2那个角伸展出的最短边4.3.2.3.3从那个角伸展出的较长边4.3.2.3.4从那个角伸展出的最长边4.3.2.3.5在一个最小面上的平面4.3.2.3.6在相对小面上的平面4.3.2.3.7其中一个中等面上的平面4.3.2.3.8在相对中等面的平面4.3.2.3.9在其中一最大面上的平面4.3.2.3.10在相对大面上的平面4.3.2.4落地测试时,外箱抛掷的高度标准如下:箱重量(单位:kg)抛掷高度(单位:cm)0.5~9.5 769.6~18.2 6118.3~27.2 45.727.3~45.4 30.5测试检验标准序检验标准允收范围号-变形程度不可超过最短边之1/4,外箱无破裂1-。