动力电池自动化测试系统总体方案样本

- 格式:doc

- 大小:2.33 MB

- 文档页数:34

动力电池自动化测试系统总体方案修改一、引言随着电动汽车的普及,动力电池作为其核心组成部分之一,具有重要的功能和安全性要求。

因此,对动力电池进行准确、快速、稳定的自动化测试,是保证电池质量和性能的重要环节。

本文对现有的动力电池自动化测试系统进行修改和完善,提出了一套全新的总体方案。

二、系统概述本次修改的动力电池自动化测试系统主要包括硬件设备、测试流程和软件系统三个方面。

硬件设备包括测试平台、测试电路和相关传感器等;测试流程包括测试过程和测试指标等;软件系统包括测试控制、数据处理和报告生成等。

通过对这三个方面进行修改和优化,提高测试系统的准确性、效率和稳定性。

三、硬件设备方案修改1.测试平台方面:本次修改将原有的测试平台进行优化改造,增加电池固定装置、升降装置和可调整平台等功能,以适应不同尺寸、不同类型的电池测试需求。

2.测试电路方面:在测试电路方面,本次修改将引入更先进和精确的测试仪器和传感器,以提高测试的准确性和可靠性。

同时,加强对测试电路的防护和安全性设计,避免因测试过程中出现的电路问题对电池和操作人员造成伤害。

3.传感器方面:本次修改将增加一些新型传感器,如温度传感器、湿度传感器和振动传感器等,以获取更全面、准确的测试数据。

同时,优化传感器的布置方式,保证测试数据的高可靠性和再现性。

四、测试流程方案修改1.测试过程方面:本次修改将对现有的测试过程进行优化,增加多项测试指标,如内阻测试、电能密度测试、循环寿命测试等,以更全面地评估电池的性能和健康度。

2.测试指标方面:通过对测试指标的优化和调整,建立更合理、准确的测试标准,以确保测试结果的可靠性和一致性。

同时,加强对测试指标的数据库管理,方便后续数据分析和比对。

五、软件系统方案修改1.测试控制方面:本次修改将优化测试控制软件,增加自动化测试的稳定性和可靠性。

通过引入更高级的控制算法和自适应控制策略,提高测试系统对电池参数变化的适应能力,并能够自动调整测试参数,以获得更准确和稳定的测试结果。

汽车电池自动化检测系统设计汽车电池自动化检测系统是一种用于对汽车电池进行自动化测试和检测的设备。

本文将针对汽车电池自动化检测系统的设计进行详细阐述。

1. 引言汽车电池作为汽车动力系统的核心组件之一,对汽车的性能和可靠性有着重要影响。

汽车电池的质量和性能检测十分重要。

传统的电池检测方法通常是手工操作,费时费力且容易出现误差。

而汽车电池自动化检测系统可以通过自动测试来提高检测的效率和准确性。

2. 系统设计方案(1)系统架构设计汽车电池自动化检测系统的主要组成部分包括测试夹具、测试设备、测试软件和数据分析模块。

测试夹具负责对电池进行固定和连接,测试设备用于测量电池的性能指标,测试软件用于控制测试设备和收集测试数据,数据分析模块用于对测试数据进行分析和处理。

(2)测试夹具设计测试夹具是汽车电池自动化检测系统的核心部件之一,其设计应考虑电池的固定和连接需求。

一般而言,测试夹具应具备下列特点:夹具结构简单、稳固可靠,能够轻松固定电池;连接端口设计合理,易于与测试设备连接,并能够保证测试信号的传输质量和稳定性。

(3)测试设备选择测试设备的选择应根据具体需要进行,常见的测试设备包括电池内阻测试仪、电池容量测试仪和电池循环测试仪等。

根据不同的测试需求,可以选择不同的设备进行组合使用。

测试设备应具有高精度、高稳定性和高速度的特点,以确保测试结果的准确性和可靠性。

(4)测试软件开发(5)数据分析模块设计数据分析模块用于对测试数据进行分析和处理,提取有用的信息。

数据分析模块应具备以下功能:数据处理和整合,能够对测试数据进行处理和整合,提取出关键信息;数据可视化,能够将数据以图表等形式直观地展示出来;异常数据检测,能够检测和标识测试数据中的异常值。

3. 总结汽车电池自动化检测系统通过自动测试和检测,可以大大提高汽车电池测试的效率和准确性。

本文详细阐述了汽车电池自动化检测系统的设计方案,包括系统架构设计、测试夹具设计、测试设备选择、测试软件开发和数据分析模块设计等内容,为汽车电池自动化检测系统的设计和应用提供了参考。

电池测试系统方案摘要本文介绍了一个电池测试系统的方案。

该系统旨在对电池进行各种测试,以评估其性能和可靠性。

文中对系统的需求分析、设计方案、测试流程和系统架构进行了详细的介绍。

引言电池作为储能设备在现代社会中起着重要作用。

然而,电池的性能和可靠性对其安全及使用寿命具有重要影响。

因此,对电池进行全面的测试是非常必要的。

本文提出了一个电池测试系统方案,旨在实现对电池进行各项测试以保证其性能和可靠性。

系统需求分析在设计电池测试系统之前,需要首先进行系统需求分析,明确系统的功能和性能要求。

电池测试系统的主要需求如下:1.可以对不同类型的电池进行测试,包括锂电池、铅酸电池等;2.能够进行电池的容量测试,精确度在±5%以内;3.具备对电池的内阻进行测试的能力,测试精度在±2mΩ以内;4.能够对电池进行循环充放电测试,记录和分析电池的循环寿命;5.具备对电池进行温度测试的能力,测试范围在0℃-60℃;6.支持对电池测试数据进行存储和导出,方便后续数据分析。

系统设计方案根据系统需求分析,可以设计出如下的电池测试系统方案:1.系统硬件设计:–采用多通道的电流电压传感器,实现对电池容量的测试和循环充放电测试;–配备高精度的内阻测试仪,对电池的内阻进行测试;–使用温度传感器,实现对电池温度的测试;–配备高性能的数据存储设备,用于存储测试数据。

2.系统软件设计:–开发测试控制软件,实现对电池测试设备的控制和数据采集;–开发数据分析软件,对测试数据进行分析和处理;–设计用户界面,方便用户输入测试参数和查看测试结果;3.系统集成设计:–对系统硬件进行集成,确保各个组件的稳定和可靠性;–将软件部分与硬件部分进行集成,实现整个测试系统的功能。

测试流程电池测试系统的测试流程如下:1.参数设置:用户通过测试控制软件设置测试参数,包括电池类型、测试电流、循环充放电次数等;2.连接电池:连接待测试的电池到测试设备;3.测试执行:启动测试控制软件,系统开始执行电池测试流程;–容量测试:测试设备通过向电池充放电,并记录电池的电流和电压,计算电池的容量;–内阻测试:测试设备通过施加恒流或恒压,测量电池的电压变化,计算电池的内阻;–循环充放电测试:测试设备对电池进行循环充放电,记录电池的充放电容量以评估其循环寿命;–温度测试:测试设备通过温度传感器监测电池的温度变化;4.数据处理:测试控制软件将测试数据保存到数据存储设备中,并进行相应的数据分析和处理;5.结果展示:测试控制软件将测试结果以报告的形式呈现给用户;6.报告生成:通过数据分析软件,将测试结果生成报告并导出。

汽车电池自动化检测系统设计一、绪论汽车电池是汽车的重要零部件之一,对汽车的正常运行起着至关重要的作用。

而汽车电池的使用寿命和性能直接影响着汽车的使用寿命和性能。

对汽车电池进行定期的检测和维护显得尤为重要。

但是传统的汽车电池检测方法一般是采用人工方式,操作繁琐,效率低下,且容易出现人为疏忽导致的错误。

研发一套自动化的汽车电池检测系统显得尤为必要。

二、系统设计方案1.系统构成汽车电池自动化检测系统主要由硬件和软件两部分组成。

硬件部分包括电池测试仪、计算机控制系统和相关传感器,软件部分包括数据采集、处理和分析系统。

2.硬件设计(1)电池测试仪电池测试仪是汽车电池自动化检测系统的核心设备,其主要功能是通过对电池的电压、电流、温度等参数进行测试,从而判断电池的健康状况和剩余使用寿命。

电池测试仪需要具备高精度、高稳定性、自动化程度高等特点。

(2)计算机控制系统计算机控制系统是整个汽车电池自动化检测系统的控制中心,它通过对电池测试仪和传感器进行控制和数据采集,并对采集到的数据进行处理和分析,最终给出对电池健康状况和剩余使用寿命的评估结果。

计算机控制系统需要具备高性能的计算能力、友好的人机界面和稳定的系统可靠性。

(3)传感器传感器是汽车电池自动化检测系统的数据采集设备,其主要功能是采集电池的电压、电流、温度等参数,并将采集到的数据传输给计算机控制系统。

传感器需要具备高精度、高稳定性和良好的抗干扰能力。

3.软件设计(1)数据采集系统数据采集系统是软件部分的重要组成部分,其主要功能是通过与传感器进行数据交互,实时地采集电池的电压、电流、温度等参数,并将采集到的数据传输给数据处理系统。

(2)数据处理系统数据处理系统是软件部分的核心组成部分,其主要功能是对采集到的数据进行实时处理和分析,从而给出对电池健康状况和剩余使用寿命的评估结果。

数据处理系统需要具备高效的数据处理算法和可靠的数据分析能力。

三、系统实施方案1.系统实施流程汽车电池自动化检测系统的实施流程主要包括系统设备安装调试、系统功能测试和系统性能评估三个环节。

动力电池组及管理系统试验方案一、引言动力电池组是电动车辆的重要部件,其性能直接影响车辆的续航里程、动力输出以及安全性等关键指标。

为了确保电动车辆的性能和安全性,需要进行动力电池组及管理系统的试验。

本试验方案旨在对动力电池组及管理系统进行全面的性能评估和安全性验证。

二、试验目标1.评估动力电池组的能量密度、功率密度、循环寿命等性能指标。

2.验证动力电池组在正常工作条件下的安全性能。

3.测试动力电池组在极端条件下的安全性能,如高温、低温、高湿度等。

三、试验内容1.动力电池组性能评估试验a)测试电池组的容量,评估能量密度和功率密度指标。

b)进行充放电循环试验,评估循环寿命。

c)进行快速充电和快速放电试验,评估电池组的快充性能和快放性能。

d)进行电池组平台测试,验证电池组在车辆动力需求下的性能。

2.安全性能验证试验a)进行单体电池短路试验,评估电池的安全性。

b)进行电池组短路试验,评估电池组的安全性。

c)进行过充试验和过放试验,评估电池组的安全性。

d)进行高温试验和高湿度试验,评估电池组在极端条件下的安全性。

四、试验设备和工具1.电池测试台:用于测试电池组的容量、循环寿命和快充快放性能等。

2.温湿度测试箱:用于进行高温试验和高湿度试验。

3.短路测试设备:用于进行单体电池和电池组的短路试验。

4.充电设备和放电设备:用于进行过充试验和过放试验。

五、试验步骤1.安全性能验证试验a)首先进行单体电池短路试验,记录试验过程中的参数和现象,并评估电池的安全性。

b)进行电池组短路试验,记录试验过程中的参数和现象,并评估电池组的安全性。

c)进行过充试验和过放试验,记录试验过程中的参数和现象,并评估电池组的安全性。

d)进行高温试验和高湿度试验,记录试验过程中的参数和现象,并评估电池组的安全性。

2.动力电池组性能评估试验a)测试电池组的容量,记录测试结果,并评估能量密度和功率密度指标。

b)进行充放电循环试验,记录测试结果,并评估循环寿命。

汽车电池自动化检测系统设计汽车电池是汽车动力系统的重要组成部分,为了确保电池的质量和性能,需要进行严格的检测和测试。

传统的电池检测通常需要人工操作,费时费力且具有一定的不稳定性。

设计一个自动化的汽车电池检测系统可以提高效率和精度,减少人力成本同时提高检测可靠性。

汽车电池自动化检测系统主要由硬件和软件两部分组成。

硬件部分主要包括电池接口模块、测量模块、控制模块和显示模块。

接口模块负责连接电池和系统,测量模块用于对电池的各项性能进行测量,包括电压、电流、内阻等。

控制模块用于控制整个检测过程,包括采集数据、开关电路等。

显示模块用于显示监测结果和系统状态。

软件部分主要包括用户界面和控制程序。

用户界面用于与用户进行交互,包括设置参数、查看结果和报警等。

控制程序是系统的核心部分,负责整个检测过程的控制和数据处理。

它通过与硬件部分的接口实时采集数据,并进行数据分析和判断,最终给出该电池的合格或不合格结果。

系统的工作流程如下:用户将待检测的电池连接到系统的接口模块上,并在用户界面上设置相应的参数,如检测方法、检测标准等。

然后,控制程序通过测量模块对电池的性能进行测量,并将数据实时传输到控制程序中。

控制程序根据设定的检测标准,对数据进行分析和判断,并给出相应的结果。

结果将显示在用户界面上,并进行相应的报警处理。

在系统设计中需要考虑的关键技术包括数据采集技术、数据处理和分析技术、自动控制技术等。

数据采集技术需要选择合适的传感器和测量模块,并确保数据的准确性和稳定性。

数据处理和分析技术需要结合统计学和算法分析,对采集到的数据进行处理和判断。

自动控制技术需要实时控制硬件模块的开关和采集,并确保系统的稳定性和可靠性。

汽车电池自动化检测系统设计汽车电池是汽车动力系统中至关重要的部件,它为汽车提供起动、供电和辅助能源,并直接关系到整车的性能和使用寿命。

对汽车电池进行有效的检测和管理尤为重要。

为了提升汽车电池检测的效率和精度,本文设计了一套汽车电池自动化检测系统。

一、系统设计概述汽车电池自动化检测系统旨在实现汽车电池的自动检测、数据采集和分析,并能够对电池的质量和性能进行快速准确的评估。

该系统主要由硬件和软件两个部分组成。

硬件部分包括传感器、数据采集设备、控制系统和显示设备。

传感器用于检测电池的电压、电流、温度和内阻等参数;数据采集设备用于将传感器采集的数据转化为数字信号,并上传到控制系统进行处理;控制系统用于对数据进行分析、评估和显示,同时控制整个检测过程的进行;显示设备用于呈现检测结果和操作界面。

二、系统工作流程1. 初始化系统:启动系统时,进行传感器校准和数据采集设备的初始化,确保系统能够正常工作。

2. 采集数据:系统通过传感器实时采集电池的电压、电流、温度和内阻等参数,并将数据传输到数据采集设备。

3. 数据处理:数据采集设备将采集的数据转化为数字信号,并上传到控制系统进行处理。

控制系统利用数据处理算法对数据进行分析、评估和显示。

4. 结果显示:系统将评估的结果显示在用户界面上,包括电池的健康状态、剩余电量、充放电性能等信息。

5. 判定结果:系统根据评估的结果对电池进行判定,如果电池状态良好,则显示合格;如果电池状态不佳,则显示不合格,并给出具体的不合格项。

6. 系统控制:系统根据判定结果决定后续处理流程,如果电池合格,则停止检测并提示用户取走电池;如果电池不合格,则提示用户进行更换或维修。

三、系统特点1. 高效性:系统能够实现对电池的自动检测和评估,大大提高了检测效率和精度。

2. 精确性:系统采用先进的传感器和数据处理算法,能够对电池的各项参数进行准确的测量和评估。

3. 用户友好性:系统设计了直观简洁的用户界面,方便用户查看检测结果和操作系统。

动力电池系统总体方案设计概述一、动力电池系统的总体结构1、电池模组:单体电池、模组结构件、电池参数检测传感器、电器连接部件2、电池箱体结构组件:电池箱体、固定、支撑结构部件、密封组件、平衡阀3、电子电气件:电池管理系统、继电器、保险丝、电流传感器、预充电阻、高低压线束、连接器组件4、热管理系统组件:冷板、软管、管接头、弹性支撑、电阻丝、加热膜5、功能辅件:平衡防爆阀、卡扣、扎带、密封圈、密封胶、导热板二、动力电池系统的基本性能参数1、额定电压:动力电池的额定电压与电压应用范围必须与电动车辆的高压系统部件,如电机和电机控制器等进行匹配;2、工作电压范围:动力电池的工作电压范围主要与整车电机和电机控制器等高压部件允许的工作电压上下限要求相适应;3、总容量:在规定条件下(例如25°C,1C放电或1/3C放电)的放电容量要求;4、总能量:在规定条件下(例如25°C,1C放电或1/3C放电),从满电态100%SOC完全放电至0%SOC时所能放出的总能量/总电量要求;5、可用能量:在规定条件下(例如25°C,1C放电或1/3C放电),从可用SOC上限值放电至SOC下限时所能放出的总能量/总电量要求;6、可用SOC范围:与可用能量对应的是可用SOD范围,这主要受限于单体电池的应用范围;7、峰值放电功率:在规定的时间(一般不大于30S)内以规定条件能够提供最大放电功率;8、峰值充电功率:在特定时间内,以规定条件能够提供的最大充电功率;9、寿命:循环寿命:在规定的充放电终止的条件下,以特定的充放电制度进行充放电,达到寿命终止条件之前所能进行的循环次数,通常规定放电容量低于初始容量的80%作为寿命终止条件。

使用寿命:是系统工作时间和空闲时间共和工作时间:是系统处于系统自检和预处理、提供电能、回收电能、充电存储电能、均衡等过程的时间总和空闲时间:系统处于休眠状态,没有能力流动的状态所对应的时间内总和。

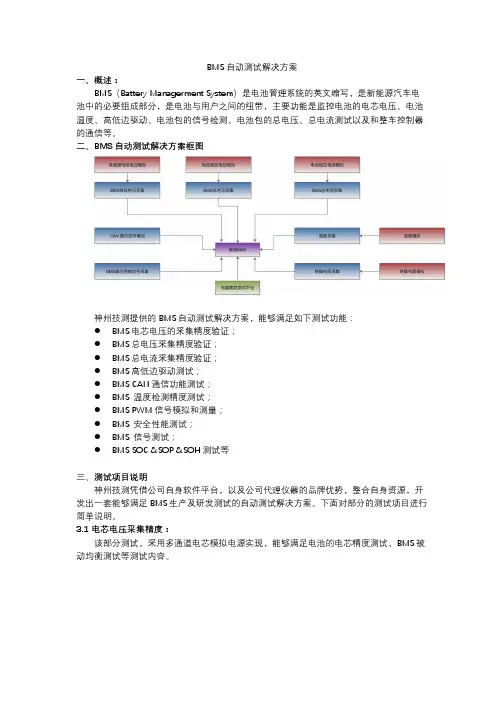

BMS自动测试解决方案一、概述:BMS(Battery Managerment System)是电池管理系统的英文缩写,是新能源汽车电池中的必要组成部分,是电池与用户之间的纽带,主要功能是监控电池的电芯电压、电池温度、高低边驱动、电池包的信号检测、电池包的总电压、总电流测试以及和整车控制器的通信等。

二、BMS自动测试解决方案框图神州技测提供的BMS自动测试解决方案,能够满足如下测试功能:●BMS电芯电压的采集精度验证;●BMS总电压采集精度验证;●BMS总电流采集精度验证;●BMS高低边驱动测试;●BMS CAN通信功能测试;●BMS 温度检测精度测试;●BMS PWM信号模拟和测量;●BMS 安全性能测试;●BMS 信号测试;●BMS SOC &SOP &SOH测试等三、测试项目说明神州技测凭借公司自身软件平台,以及公司代理仪器的品牌优势,整合自身资源,开发出一套能够满足BMS生产及研发测试的自动测试解决方案。

下面对部分的测试项目进行简单说明。

3.1电芯电压采集精度:该部分测试,采用多通道电芯模拟电源实现,能够满足电池的电芯精度测试,BMS被动均衡测试等测试内容。

电芯采样精度及被动均衡和线路漏电流检测原理电芯采样精度检测,闭合K1,K3继电器,被动均衡电流或者线路漏电流测试闭合K2,K4。

电流通过电阻采样,经过数字万用表(DMM)或者数据采集卡(DAQ)进行采样测量。

3.2BMS总电压采集精度测试BMS总电压采集,主要是为了检测BMS的电压采集精度,测量原理如下:神州技测具有多条电源产品线,能够满足客户的不同需求,具体规格指标需要根据客户的技术要求进行选定。

3.3BMS总电流采集精度测试通过K1,K2,K3,K4的4个继电器的控制,可以实现BMS正负电流的检测功能。

K1、K3闭合时,BMS检测电流为正,K2,K4闭合时,BMS检测电流为负。

其中霍尔传感器为神州技测自主研发设计的,万分之5精度的高精度计量级别电流传感器,能够提高测量的精度,保证测量的可靠性。

EOL测试系统总体方案EOL测试系统总体方案一、简述及设计思想电源系统EOL综合测试系统是针对目前电池Pack测试过程自动化程度较低,记录分析能力较差的问题,开发的一种全智能化测试平台。

将电池充放电测试、电池安规检测、电池参数测试、BMS测试、辅助功能测试等多种功能,通过设备集成的方式,采用条码绑定、自动启动测试、自动判断测试结果的方法,实现整个工作流程的全智能化、自动化,以达到减少操作人员、提高测试效率的目的。

测试范围包含电池本体及相关辅件、BMS系统等。

二、功能、组成2.1 测试功能EOL系统的主要测试功能如表1所示。

表1 EOL系统测试功能列表以上各功能可根据实际需求,进行选配。

2.2 组成综合测试平台主要由以下设备组成,系统原理框图如图1所示。

1)上位机系统2)充放电测试仪3)Pack自动测试柜4)扫码枪图1 EOL系统原理图其中PACK自动测试柜包含PACK测试主控制器、Hipot测试仪、交流内阻测试仪、六位半多功能电表、气密测试仪和EOL辅助测试仪,其中各测试仪器可根据功能需求进行配置。

2.2.1 上位机系统上位机管理系统提供测试流程脚本编辑功能,对需要测试的流程进行编辑配置,并可以作为文件保存在本地。

上位机管理系统根据预先配置好的测试脚本,启动测试流程,系统自动控制充放测试仪、Pack自动测试柜等设备的启停及运行,采集充放电测试仪、Hipot测试仪、BMS系统传输来的各种实时及计算参数并进行整合,形成测试报表及测试记录,并上传至MES系统。

主要功能特点如下:➢友好的用户界面➢强大在线编辑器显示➢图形化显示测试数据➢校准和诊断工具➢数据记录,浏览,打印和分析➢通用的网络接口和系统安全➢通过LAN 将数据传至上层控制系统2.2.2 充放电测试仪充放电测试仪能对电池Pack进行循环充放电测试以及行车动态模拟测试,记录充放电过程中时间、电压、电流等实时信息,并以时间、电压、电流数据计算相应的衍生函数量,如DCR、容量等;同时通过对电池的充放电实现BMS系统的过充/过放保护功能的测试。

汽车电池自动化检测系统设计随着现代社会的快速发展,汽车行业也迎来了长足的发展。

汽车中最重要的部件之一就是电池,它为汽车提供了必要的电源。

然而,为了保障汽车电池的品质,必须对其进行严格的检测。

传统的人工检测方法效率低下,并且存在误判率高的问题。

为了提高汽车电池检测的准确性和效率,本文设计了一种汽车电池自动化检测系统。

一、系统需求分析在汽车电池生产过程中,需要进行多项检测。

首先,需要对汽车电池的外观进行检测。

其次,需要对该汽车电池进行开路电压检测、内阻检测以及充电电流检测。

最后,需要对汽车电池进行放电检测。

考虑到汽车电池的检测需要一个高精度、高效率的检测系统,我们决定采用计算机视觉技术进行外观检测,并搭建多通道测试台对汽车电池进行内部性能测试。

二、系统设计与实现1. 外观检测系统设计汽车电池的外观检测可通过计算机视觉技术实现。

我们使用了OpenCV库和Python语言实现了这个功能。

首先,我们使用相机将汽车电池的照片拍摄下来,然后提取其HSV图像。

由于汽车电池的颜色与周围环境的颜色差别不大,采用HSV图像可以有效地区分汽车电池和周围环境,从而实现自动化检测。

接下来,使用阈值分割、膨胀和腐蚀等图像处理技术,可以得到清晰的汽车电池轮廓。

最后,根据汽车电池轮廓的大小、位置以及其他特征,可以对汽车电池的外观质量进行自动化判断。

该系统的准确率可以达到99%以上。

2. 内部性能测试系统设计对于电池的内部性能测量,我们在多通道测试大台上实现了自动化检测。

具体而言,我们使用了10个测试通道,每个通道可以同时测试一个电池的各项性能指标,如内阻、电压、充电电流和放电电流等。

在测试过程中,可以通过RS-232接口将测试数据传输给计算机,并将其储存在数据库中。

由于所有的测试是自动完成的,且测试数据准确可靠,可以大大提高检测效率,并减少误判率。

三、总结本文设计了一种基于计算机视觉技术和多通道测试的汽车电池自动化检测系统。

该系统具有高精度、高效率以及准确可靠的特点,可以有效地提高汽车电池的检测质量和生产效率。

“动力电池自动化测试系统总体方案(修改)剖析”一想到动力电池自动化测试系统,我脑海中瞬间涌现出十年来的经验积累。

这个方案,已经修改过无数次,但每一次都要力求完美,力求让系统运行得更加稳定、高效。

先从系统架构说起。

这个自动化测试系统,是由多个模块组成的复杂体系。

核心模块自然是测试控制模块,它就像大脑,指挥着整个系统的运作。

然后是数据采集模块,它负责收集电池的各项性能数据,包括电压、电流、温度等。

再然后是执行模块,它根据控制模块的指令,对电池进行充放电、加热、冷却等操作。

1.测试控制模块这个模块,是我心中的宝贝。

它采用了最新的算法,能够根据测试需求,自动测试流程。

这样一来,测试工程师只需要输入测试参数,系统就能自动完成整个测试过程。

而且,这个模块还能根据测试结果,自动调整测试流程,以达到最佳的测试效果。

2.数据采集模块这个模块,就像一只敏锐的眼睛,实时监控着电池的各项性能指标。

它采用了高精度的传感器,能够精确地测量电池的电压、电流、温度等数据。

同时,这个模块还具备强大的数据处理能力,能对采集到的数据进行实时分析,为测试控制模块提供决策依据。

3.执行模块这个模块,是整个系统的“手”和“脚”。

它负责执行测试控制模块的指令,对电池进行各种操作。

这个模块的设计,要求既要有足够的力度,又要有足够的精度。

因此,我们采用了高精度的电机和控制系统,确保每一个操作都能精确到位。

1.电池测试平台这个平台,是整个系统的核心硬件。

它采用了模块化设计,可以根据测试需求,灵活配置不同类型的电池。

同时,平台还具备自动校准功能,确保测试数据的准确性。

2.传感器传感器是系统的重要组成部分,它们负责采集电池的各项性能数据。

我们选择了高精度的传感器,确保数据的准确性。

同时,传感器还具有抗干扰能力强、响应速度快等特点,保证了数据的实时性。

3.控制系统控制系统是整个系统的神经中枢,它负责指挥各个模块协同工作。

我们采用了最新的PLC技术,确保控制系统的稳定性和可靠性。

EOL测试系统总体方案EOL测试系统总体方案一、简述及设计思想电源系统EOL综合测试系统是针对目前电池Pack测试过程自动化程度较低,记录分析能力较差的问题,开发的一种全智能化测试平台。

将电池充放电测试、电池安规检测、电池参数测试、BMS测试、辅助功能测试等多种功能,通过设备集成的方式,采用条码绑定、自动启动测试、自动判断测试结果的方法,实现整个工作流程的全智能化、自动化,以达到减少操作人员、提高测试效率的目的。

测试范围包含电池本体及相关辅件、BMS系统等。

二、功能、组成2.1 测试功能EOL系统的主要测试功能如表1所示。

表1 EOL系统测试功能列表以上各功能可根据实际需求,进行选配。

2.2 组成综合测试平台主要由以下设备组成,系统原理框图如图1所示。

1)上位机系统2)充放电测试仪3)Pack自动测试柜4)扫码枪图1 EOL系统原理图其中PACK自动测试柜包含PACK测试主控制器、Hipot测试仪、交流内阻测试仪、六位半多功能电表、气密测试仪和EOL辅助测试仪,其中各测试仪器可根据功能需求进行配置。

2.2.1 上位机系统上位机管理系统提供测试流程脚本编辑功能,对需要测试的流程进行编辑配置,并可以作为文件保存在本地。

上位机管理系统根据预先配置好的测试脚本,启动测试流程,系统自动控制充放测试仪、Pack自动测试柜等设备的启停及运行,采集充放电测试仪、Hipot测试仪、BMS系统传输来的各种实时及计算参数并进行整合,形成测试报表及测试记录,并上传至MES系统。

主要功能特点如下:➢友好的用户界面➢强大在线编辑器显示➢图形化显示测试数据➢校准和诊断工具➢数据记录,浏览,打印和分析➢通用的网络接口和系统安全➢通过LAN 将数据传至上层控制系统2.2.2 充放电测试仪充放电测试仪能对电池Pack进行循环充放电测试以及行车动态模拟测试,记录充放电过程中时间、电压、电流等实时信息,并以时间、电压、电流数据计算相应的衍生函数量,如DCR、容量等;同时通过对电池的充放电实现BMS系统的过充/过放保护功能的测试。

2019.7Vol.43No.7收稿日期:2018-12-16基金项目:合肥工业大学2017年国家级大学生创新创业训练计划项目(201710359072)作者简介:郑致远(1997—),男,安徽省人,学士,主要研究方向为机电一体化装备控制与检测。

通信作者:陈甦欣,E-mail:chensuxin2003@1144锂离子动力电池模组EOL 自动检测系统设计郑致远,陈甦欣,胡晓坤,石志豪,田润泽(合肥工业大学机械工程系,安徽宣城242000)摘要:设计了一种基于PCI 总线输入/输出卡和OPC 即用于过程控制的对象连接与嵌入(OLE)技术的锂离子动力电池模组装配线电池下线检测(EOL)自动检测系统。

PC 端通过开发的上位机软件控制输入/输出卡切换检测回路,实现对电池模组及各模块电压、电阻在线自动测量及数据存储。

经调试及现场生产表明,系统运行稳定,测试结果准确,能满足锂离子动力电池模组自动化装配线的设计需求。

关键词:PCI 总线输入/输出卡;OPC ;动力电池模组装配线;EOL 检测中图分类号:TM 912文献标识码:A文章编号:1002-087X(2019)07-1144-03Design of EOL automatic test system for lithium-ion power battery moduleZHENG Zhi-yuan,CHEN Su-xin,HU Xiao-kun,SHI Zhi-hao,TIAN Run-zeAbstract:The assembly line EOL automatic test system of lithium-ion power battery module was designed based on PCI bus I/O card and OPC technology.By controlling I/O card to switch test circuit with PC software,the on-line automatic measurement and data storage of voltage and resistance of battery modules were achieved.The debug and actual production results show that the system is stable,the measurement is accurate,and the system could meet the design requirement of battery module automatic assembly line.Key words:PCI bus I/O card;OPC;power battery module assembly line;EOL test 近年来,各国正大力推动电动汽车工业发展,而其心脏动力电池组的生产备受关注,汽车动力电池组需要把几十甚至上百节单体锂电池通过串并联的方式连接成电池组,以达到所需电压电阻值,由此也对单体电池及电池组的参数检测工艺提出了更高的要求[1-3]。

动力电池自动化测试系统总体方案

摘要:随着汽车新能源开发的加快,动力电池正成为汽车新能源发展的重要组成部分,对动力电池的安全可靠性进行全面测试,有助于保障汽车新能源的发展和实现,提升汽车新能源的可信度和品牌形象。

本文针对动力电池各个种类的不同测试要求,提出了一种自动化测试系统的总体方案,采用PLC+HMI+伺服电机等组件构成自动化测试系统硬件框架,实现测试现场的实时控制与显示;在上位机上编写相应的软件,实现测试数据的报表及存储,实现对于测试过程的实时管理。

此外,为了提升测试系统的灵活性和可靠性,本文还介绍了基于智能操作的智能电池自动化测试系统的设计方案,实现系统的自动化控制和参数调节。

关键词:动力电池;自动化测试;PLC;HMI;智能操作

1、绪论

随着新能源技术的发展,动力电池的使用越来越广泛。

动力电池已经可以有效地满足提高汽车新能源能效和减少汽车污染,因此,对动力电池的安全可靠性进行全面测试,有助于保障汽车新能源的发展和实现,提升汽车新能源的可信度和品牌形象。

汽车电池自动化检测系统设计随着汽车的普及,汽车电池的检测变得越来越重要。

汽车电池是车辆的重要组成部分,对其性能进行正确的检测能够保证车辆的正常运行。

为了提高汽车电池的检测效率和准确性,我们设计了一套汽车电池自动化检测系统。

系统硬件部分主要由传感器、执行器、控制器和计算机组成。

传感器主要包括电池电压传感器、电池温度传感器、电流传感器、气压传感器等。

执行器主要包括继电器、电动机等。

控制器主要由微控制器和单片机组成。

计算机则用于显示电池测试结果、保存数据和生成报告等。

系统主要分为三个功能模块:电池参数检测、充电测试和放电测试。

电池参数检测模块主要用于检测电池的电压、电流和温度。

它的工作原理是,利用传感器采集电池的各项参数并传输给控制器,经过处理后显示在计算机上。

如果电池某项参数超出正常范围,系统会自动报警并停止检测。

这样可以确保电池的安全性能。

充电测试模块主要用于检测电池的充电性能。

它的工作原理是,将电池连接到一定条件下的充电设备上,经过一段时间的充电后,系统会通过传感器采集电池的电压和电流等参数,经过处理后显示在计算机上。

在该模块中,我们可以设置充电时间、充电电流等参数来测试电池的充电效率。

在设计该系统时,我们还考虑了安全性和便捷性。

系统具有过压、过流、温度过高等保护功能,能够有效地避免电池的损坏。

同时,系统的操作界面简单直观,易于使用,能够提高检测的效率和准确性。

总之,我们设计的汽车电池自动化检测系统,可以对电池的各项参数进行准确、自动化地检测。

该系统具有快速、方便、实用等特点,能够为汽车电池检测提供有效的帮助。

动力电池自动化测试系统

总体方案

湖北德普电气股份有限公司

( 、3276513)

第一部分: 模组来料OCV检测系统方案

一、简述

本系统首先导入模组出厂数据到本地数据库, 测试时经过条码扫描枪读取电池包的条码信息, 按照预设好的测试方案, 经过CAN总线读取BMS的电池OCV信息, 并将电池OCV信息与出厂数据进行比对, 按照预设的条件进行产品合格判定。

并把相关信息记录在数据库中, 同时将不合格结果进行标签打印。

二、组成

模组来料OCV检测系统主要由以下设备组成, 系统原理框图如图1所示。

1) 研华工控机

2) Honeywell条码扫描枪

3) NI PCI CAN通讯卡

4) 明纬开关电源

5) NI PCI I/O板卡

6) Zebra标签打印机

7) 扫描枪伺服系统

8) 附属组件

工控机

PCI I/O 板卡PCI

CAN 通

道卡

MES

以太

网口

标签打印机

辅助接触器

电池包

……

……

12VDC

+

-

扫描枪

MSD

USB 通讯口开关电源

BMS

CAN 总线

扫描枪伺服系统

图1 模组来料OCV 检测系统原理框图

三、 功能实现技术方案

图2 来料OCV 检测系统示意

模组来料OCV 检测系统由工控机经过软件进行设备集成。

用户登录后, 根据权限编写测试流程, 测试流程包含扫描枪伺服系统的控制、 DBC 文件的选择、 不合格条件的设定等, 并将测试流程与条码进行模糊

绑定。

在进行具体测试过程中, 当完成线束连接后, 能够点击启动按钮, 模组来料OCV检测系统自动按照测试方案驱动扫描枪伺服系统, 扫描枪到预设位置后读取相应的条形码填入对应位置。

条形码读取完毕后自动从数据库中搜索电池的相应出厂OCV值, 并根据DBC文件, 自动经过PCI CAN通讯卡读取并解析相应的电池OCV信息, 按照预设的判定条件进行结果判定。

完成测试后, 将不合格的测试结果按照预设格式进行打印。

同时出于满足手动调试的需要, 所有的操作均能够单步手动操作。

工控机内安装PCI接口的CAN通讯卡、I/O板卡。

工控机经过PCI I/O板卡控制的接触器对BMS上电、下电控制。

工控机经过PCI CAN 通讯卡与BMS进行通讯, 完成数据的读取与解析。

按照功能划分, 软件具备如下功能:

3.1人机界面

提供用户的登入登出、新用户的建立、管理等功能。

软件提供了测试流程的编辑、检查、载入等功能。

并提供测试方案的启动、停止、暂停、回复等按钮, 用于测试流程控制。

软件提供了电池条码信息、接触器状态、BMS信息、测试流程的状态等信息。

界面大致如下:

图3 模组来料测试系统主界面示意图

3.2 测试流程控制

软件能根据预先编制好的测试方案, 按照用户的命令启动测试方案, 并能按照测试方案自动的执行测试流程, 并完成结果判定。

模组条码扫描查找入厂OCV 开始测试读取当前OCV

OCV 差值计算结果判断

连接线束接插件

数据保存断开线束接插件

工控机CAN 卡BMU

网卡被测模组CMU

被测模组CMU

被测模组CMU

被测模组CMU

被测模组CMU

被测模组CMU

MES 数据服务器条码扫描枪

图4系统及流程

3.3 数据存储、 管理、 查询功能

记录用于对电池包设备的OCV 测试信息, 并存储在数据库中, 并提供

查询界面, 用于用户查询。

图5 数据管理功能示意

3.4标签打印

经过以太网接口, 将电池包的测试结果按照定制好的格式用标签打印机打印出来, 粘贴在流程卡上, 便于直接查看电池包状态。

打印格式由客户定制。

四、接口及形式

◆对MES的以太网通讯接口

◆对电池包的CAN通讯接口

◆对电池包的12VDC电源接口。