汽车用聚氨酯密封胶性能及应用PPT

- 格式:ppt

- 大小:2.90 MB

- 文档页数:38

聚氨酯密封胶解析1.概述密封胶是用来填充空隙(孔洞、接头、接缝等)的材料。

无定形密封胶是密封材料的主体,种类有有机硅(包括改性有机硅)类、聚氨酯类、聚硫橡胶类、丙烯酸酯类、SBR橡胶类、丁基橡胶类、沥青、油性嵌缝胶类等,最早使用的密封胶有沥青类、油性嵌缝胶等。

而用于填充须经受震动或热涨冷缩等所致具有伸缩性的间隙,则必须采用弹性密封胶。

30多年来,弹性密封胶在建筑、土木、汽车、船舶、电气通讯等许多工业、民用领域中的应用越来越广泛,其中建筑用密封胶需求量最大。

弹性密封胶是将粘接和密封两种功能集于一身的产品。

其中性能较好的三类高档弹性密封胶分别是有机硅密封胶、聚硫密封胶和聚氨酯密封胶。

表1列出几种弹性密封胶的性能。

表2为弹性密封胶所要求的性能项目。

表1 几种弹性密封胶的种类与特性○优良,△中。

表2 密封胶所要求的性能表3 美国1995年部分密封胶的产量表3可看出,美国1985年聚氨酯密封胶的产量与有机硅密封胶相当。

90年代其聚氨酯密封胶产量已超过了有机硅,1990年聚别为15kt和19kt,而1995年欧洲聚氨酯密封胶产量达10.8万t。

聚氨酯密封胶之所以发展快,需求大,是因为它具有优良的性能。

聚氨酯密封胶的特点有:(1)优良的耐磨性;(2)低温柔软性;(3)性能可调节范围广;(4)机械强度大;(5)粘接性好; (6)弹性好,具有优良复原性,可适合于动态接缝; (7)耐候性好,使用寿命可长达15-20年;(8)耐油性优良;(9)耐生物老化;(10)价格适中。

当然,聚氨酯密封胶也有一些缺点。

如:不能长期耐热;浅色配方易受紫外光老化;单组分胶贮存稳定性受包装及外界影响较大、通常固化较慢;高湿热环境下固化可能产生气泡和裂纹;许多场合需底涂剂。

聚氨酯密封胶一般分为单组分和双组分两种基本类型,单组分为湿气固化型,双组分为反应固化型。

单组分密封胶施工方便,但固化较慢;双组分有固化快、性能好的特点,但使用时需配制,工艺复杂一些。

聚氨酯密封胶的性能聚氨酯胶粘剂的配方设计基本要求及注意事项胶粘剂的设计是以获得最终使用性能为目的,对聚氨酯胶粘剂进行配方设计,要考虑到所制成的胶粘剂的施工性(可操作性),固化条件及粘接强度,耐热性,耐化学品性,耐久性等性能要求。

1.聚氨酯分子设计——结构与性能聚氨酯由于其原料品种及组成的多样性,因而可合成各种各样性能的高分子材料,例如从其本体材料(即不含溶剂)的外观性严主讲,可得到由柔软至坚硬的弹性体,泡沫材料,聚氨酯从其本体性质(或者说其固化物)而言,基本上届弹性体性质,它的一些物理化学性质如粘接强度,机械性能,耐久性,耐低温性,耐药品性,主要取决于所生成的聚氨酯固化物的化学结构,所以,要对聚氨酯胶粘剂进行配方设计,首先要进行分子设计,即从化学结构及组成对性能的影响来认识,有关聚氨酯原料品种及化学结构与性能的关系。

2. 从原料角度对PU胶粘剂制备进行设计聚氨酯胶粘剂配方中一般用到三类原料:一类为NCO类原料(即二异氰酸酯或其改性物、多异氰酸酯),一类为oH类原料(即含羟基的低聚物多元醇、扩链剂等,广义地说,是含活性氢的化合物,故也包括多元胺、水等),另有一类为溶剂和催化剂等添加剂,从原料的角度对聚氨酯胶粘剂进行配方设计,其方法有下述两种。

(1).由上述原料直接配制最简单的聚氨酯胶粘剂配制法是0H类原料和NCO类原料(或及添加剂)简单地混合,直接使用,这种方法在聚氨酯胶粘剂配方设计中不常采用,原因是大多数低聚物多元醇分子量较低(通常聚醚 Mr<;6000,聚酯Mr<;3000),因而所配制的胶粘剂组合物粘度小,初粘力小,有时即使添加催化剂,固化速度仍较慢,并且固化物强度低, 实用价值不大,并且未改性的 TDI蒸气压较高,气味大,挥发毒性大,而MDI常温下为固态,使用不方便,只有少数几种商品化多异氰酸酯如PAPlDesmodur RDesmodur RFCoronate L等可用作异氰酸酯原料。

聚氨酯胶粘剂的特点及应用一、特点:1.高强度和耐热性:聚氨酯胶粘剂具有很强的粘接强度,可以在高温环境下保持良好的粘接性能。

2.耐化学腐蚀性:聚氨酯胶粘剂对酸、碱、溶剂等化学物质具有较高的耐腐蚀性,适合用于化工设备、金属结构等要求耐腐蚀的场合。

3.良好的柔韧性:聚氨酯胶粘剂具有良好的柔韧性和弹性,能够适应各种形变和振动环境,不易断裂,使粘接部位具有较好的抗冲击性能。

4.优异的耐疲劳性:聚氨酯胶粘剂具有出色的耐疲劳性能,能够承受多次循环加载而不会出现粘接失效的情况,适合于需要长时间受力的场合。

5.粘接范围广:聚氨酯胶粘剂可粘接多种材料,包括金属、塑料、橡胶、陶瓷等,具有较强的粘接性能。

二、应用领域:1.电子电器领域:聚氨酯胶粘剂广泛应用于电子电器制造领域,如电路板的组装固定、电子器件的封装、电缆与插头的连接等。

2.交通运输领域:聚氨酯胶粘剂可以用于汽车、飞机、火车等交通工具的制造和维修,如车身板金的粘接、航空航天设备的连接等。

3.建筑装饰领域:聚氨酯胶粘剂在建筑装饰领域具有广泛的用途,可以用于金属幕墙的粘接、玻璃幕墙的安装、地板铺设的粘接等。

4.工程机械和重型设备领域:由于聚氨酯胶粘剂具有较高的粘接强度和耐疲劳性,适合于工程机械和重型设备的组装和固定,如挖掘机的履带固定、风电设备的叶片粘接等。

5.包装和制鞋领域:聚氨酯胶粘剂可以用于包装材料的粘接,如纸箱封口胶、胶带、胶合木箱等,还可以用于制鞋行业的鞋底和鞋面的粘接。

总之,聚氨酯胶粘剂具有粘接强度高、耐热、耐化学腐蚀、柔韧性好、耐疲劳性强等特点,并且适用于多种领域的粘接需求。

随着科学技术的进步,聚氨酯胶粘剂的应用领域还将不断扩大和深化。

聚氨酯在汽车中的应用及配方要求作者:王宝艳来源:《中国化工贸易·中旬刊》2018年第11期摘要:轻量化作为汽车领域未来发展的主要趋势,必须对高分子材料进行有效的使用,这样可以实现汽车的轻量化,也能有一定的节能环保作用,而且还能使汽车的制造领悟更加的完善,使汽车的综合性能提高,可以在汽车制造的结构与装饰中合理的运用聚氨酯材料。

关键词:聚氨酯;汽车制造;应用本文对汽车制造过程中聚氨酯材料在各个结构上的应用与配方要求进行简要的分析与总结,主要是对聚氨酯泡沫塑料、反应注射成型聚氨酯制品、聚氨酯弹性体与聚氨酯胶黏剂等内容的分析希望可以对未来汽车制造行业的发展起到促进作用。

1 聚氨酯泡沫塑料聚氨酯泡沫塑料主要是异氰酸酯与羟基化合物在聚合作用下发泡制成的,聚氨酯泡沫塑料主要可以分为软质与半硬质以及硬质的材料,软质泡沫塑料主要在汽车制造中用于汽车的头枕与汽车顶棚等人们可以直接接触的材料,因为其特质可以进行回弹,可以有效的保护人的安全,可以提高汽车的安全系数。

而半硬质的材料主要是仪表盘等结构的运用,可以有效的节省制造的时间,而且稳定性比较高。

硬质材料主要应用于汽车的车厢保温,聚氨酯泡沫塑料通常通过添加阻燃剂来延迟燃烧、阻止烟雾甚至熄灭点火部件来提高泡沫塑料的阻燃性,从而提高汽车的安全性。

有着很好的填充效果,可以防止汽车受到腐蚀与降低车内的噪音。

2 反应注射成型聚氨酯制品反应注射成型法具有设备投资和运行成本低、产品外形美观、抗冲击性能好、设计灵活性大等优势,这种聚氨酯制品是通过对液体原料进行在模具中制造而成型的,刚性与强度与钢的强度几乎没有差别,但是比钢轻50%,可以更好的促进汽车的轻量化,主要用于车身与转向盘等部分结构。

转向盘作为汽车的主要结构,能够有效的保证家食人午安的安全,在意外发生的时候可以减少对驾驶人员的伤害,又可以保证结构的稳定性。

很多汽车的保险杠也是采用这样的制品,内部也可以进行钢筋的嵌入,更好的保证驾驶人员受到最小的威胁。

聚氨酯密封胶的性能与应用聚氨酯密封胶用于汽车工业的密封胶一般应具有较高且长期耐久的粘接力,因而有时也称为胶粘剂及(或)结构胶粘剂。

有人认为,这种具有粘接和密封双重功能的胶可称作“密封胶/胶粘剂”。

聚氨酯密封胶具有较好的物性和耐久性能,对被粘材料适应性强,可具有适合汽车快速装配生产线的作业性和固化速度,在汽车工业发达的国家已被广泛用于风挡玻璃的装配和密封,车身与其它部件的装配,防撞杆、前灯、后门等的密封兼粘接,使这些部件接头具有防锈、防水、防尘、抗震和增强作用。

所使用的胶的类型.有单组分和双组分。

有些部位如发动机盖、行李箱等处,所用的双组分胶其粘接功能远甚于密封,环氧树脂胶属于结构性胶粘剂。

下面介绍在汽车制造占主导地位的聚氨酯密封胶————风挡玻璃装配用单组分湿固化聚氨酯密封胶。

为了提高密封胶的粘接效果,一般在玻璃和窗框接触密封胶的一侧预先用底涂剂。

土木建筑工业土木建筑用聚氨酯密封胶有单组分型和双组分型。

AB胶由于使用时不必混合,因而操作方便;双组分型密封胶对物性、固化速度选择的自由度大,缺点是由于密封胶粘度大,需专门的混合设备且费工、费时,因为双组分必须混合均匀。

在建筑用途场合,双组分聚氨酯密封胶用量比单组分的大。

可使用聚氨酯密封胶的场合有:①大楼主结构中混凝土嵌板之间的水平及垂直接头的密封及缝隙的填充;②住宅门窗框四周与混凝土或砖墙之间缝隙的密封;③建筑物幕墙、厕所附属设备等处接头的密封;④屋顶缝隙的密封防漏,地板缝隙的嵌缝,地砖的铺设;⑤空调及通风系统中所有接头的密封;⑥供排水系统中各种材质管道插接口处的粘接密封;⑦供气系统中管道接头及泄漏处的密封;⑧地铁及地下隧道中混凝土嵌板对接头的密封;⑨复层玻璃用密封胶及隔热窗框用密封胶;⑩高速公路、桥梁、飞机场等伸缩性间隙的嵌缝和密封。

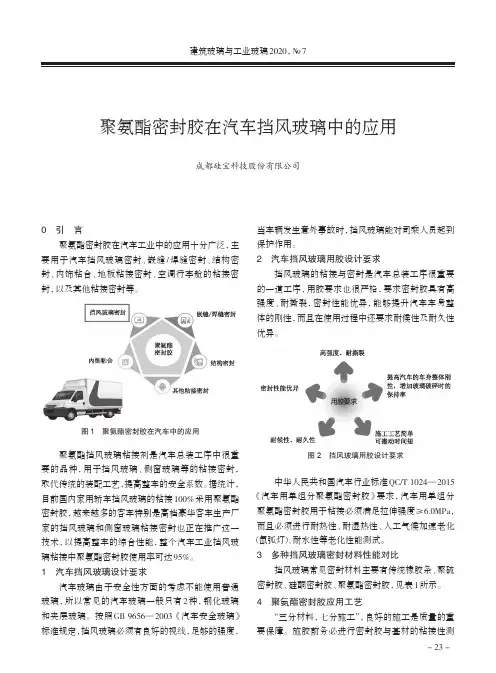

建筑玻璃与工业玻璃2020,№7- 23 -0 引 言聚氨酯密封胶在汽车工业中的应用十分广泛,主要用于汽车挡风玻璃密封、嵌缝/焊缝密封、结构密封、内饰粘合、地板粘接密封、空调行李舱的粘接密封,以及其他粘接密封等。

挡风玻璃密封嵌缝/焊缝密封内饰粘合其他粘接密封结构密封聚氨酯密封胶图1 聚氨酯密封胶在汽车中的应用聚氨酯挡风玻璃粘接剂是汽车总装工序中很重要的品种,用于挡风玻璃、侧窗玻璃等的粘接密封,取代传统的装配工艺,提高整车的安全系数。

据统计,目前国内家用轿车挡风玻璃的粘接100%采用聚氨酯密封胶,越来越多的客车特别是高档豪华客车生产厂家的挡风玻璃和侧窗玻璃粘接密封也正在推广这一技术,以提高整车的综合性能,整个汽车工业挡风玻璃粘接中聚氨酯密封胶使用率可达95%。

1 汽车挡风玻璃设计要求汽车玻璃由于安全性方面的考虑不能使用普通玻璃,所以常见的汽车玻璃一般只有2种,钢化玻璃和夹层玻璃。

按照GB 9656—2003《汽车安全玻璃》标准规定,挡风玻璃必须有良好的视线,足够的强度,当车辆发生意外事故时,挡风玻璃能对司乘人员起到保护作用。

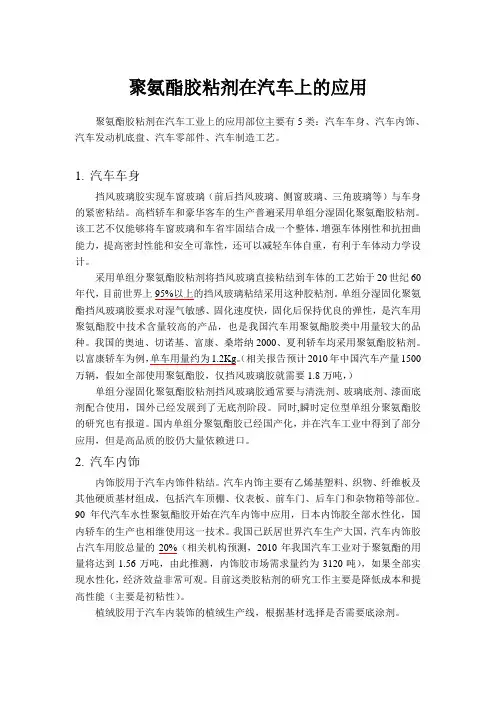

2 汽车挡风玻璃用胶设计要求挡风玻璃的粘接与密封是汽车总装工序很重要的一道工序,用胶要求也很严格,要求密封胶具有高强度、耐撕裂,密封性能优异,能够提升汽车车身整体的刚性,而且在使用过程中还要求耐候性及耐久性优异。

施工工艺简单可搬动时间短高强度、耐撕裂密封性能优异提高汽车的车身整体刚性,增加玻璃破碎时的保持率耐候性、耐久性图2 挡风玻璃用胶设计要求中华人民共和国汽车行业标准QC/T 1024—2015《汽车用单组分聚氨酯密封胶》要求,汽车用单组分聚氨酯密封胶用于粘接必须满足拉伸强度≥6.0MPa,而且必须进行耐热性、耐湿热性、人工气候加速老化(氙弧灯)、耐水性等老化性能测试。

3 多种挡风玻璃密封材料性能对比挡风玻璃常见密封材料主要有传统橡胶条、聚硫密封胶、硅酮密封胶、聚氨酯密封胶,见表1所示。

聚氨酯胶粘剂在汽车上的应用聚氨酯胶粘剂在汽车工业上的应用部位主要有5类:汽车车身、汽车内饰、汽车发动机底盘、汽车零部件、汽车制造工艺。

1.汽车车身挡风玻璃胶实现车窗玻璃(前后挡风玻璃、侧窗玻璃、三角玻璃等)与车身的紧密粘结。

高档轿车和豪华客车的生产普遍采用单组分湿固化聚氨酯胶粘剂。

该工艺不仅能够将车窗玻璃和车省牢固结合成一个整体,增强车体刚性和抗扭曲能力,提高密封性能和安全可靠性,还可以减轻车体自重,有利于车体动力学设计。

采用单组分聚氨酯胶粘剂将挡风玻璃直接粘结到车体的工艺始于20世纪60年代,目前世界上95%以上的挡风玻璃粘结采用这种胶粘剂。

单组分湿固化聚氨酯挡风玻璃胶要求对湿气敏感、固化速度快,固化后保持优良的弹性,是汽车用聚氨酯胶中技术含量较高的产品,也是我国汽车用聚氨酯胶类中用量较大的品种。

我国的奥迪、切诺基、富康、桑塔纳2000、夏利轿车均采用聚氨酯胶粘剂。

(相关报告预计2010年中国汽车产量1500以富康轿车为例,单车用量约为1.2Kg。

万辆,假如全部使用聚氨酯胶,仅挡风玻璃胶就需要1.8万吨,)单组分湿固化聚氨酯胶粘剂挡风玻璃胶通常要与清洗剂、玻璃底剂、漆面底剂配合使用,国外已经发展到了无底剂阶段。

同时,瞬时定位型单组分聚氨酯胶的研究也有报道。

国内单组分聚氨酯胶已经国产化,并在汽车工业中得到了部分应用,但是高品质的胶仍大量依赖进口。

2.汽车内饰内饰胶用于汽车内饰件粘结。

汽车内饰主要有乙烯基塑料、织物、纤维板及其他硬质基材组成,包括汽车顶棚、仪表板、前车门、后车门和杂物箱等部位。

90年代汽车水性聚氨酯胶开始在汽车内饰中应用,日本内饰胶全部水性化,国内轿车的生产也相继使用这一技术。

我国已跃居世界汽车生产大国,汽车内饰胶占汽车用胶总量的20%(相关机构预测,2010年我国汽车工业对于聚氨酯的用量将达到1.56万吨,由此推测,内饰胶市场需求量约为3120吨),如果全部实现水性化,经济效益非常可观。

双组份聚氨酯结构胶在汽车中的应用双组份聚氨酯结构胶,听起来是不是有点高大上,像是科学家们在实验室里搞出来的高科技玩意儿?它离我们并不远,尤其是在汽车行业中,简直是个“大明星”。

你有没有想过,车身上的那些看不见的接缝、车窗的密封、甚至车内的很多小部件,都少不了这种胶的身影。

别看它平时低调,作用可不小!说起双组份聚氨酯结构胶,你可能第一反应就是:胶水,没错,实际上它就是一种胶水,但比普通的胶水强大得多。

这种胶水有两个部分,要在使用前混合,才能发挥出它应有的威力,就像是“左手和右手互相配合”,才可以做出漂亮的“动作”。

你想想,一辆汽车上,车身、门窗、甚至前后保险杠的固定都少不了它。

它的作用不仅是“粘”,更重要的是“稳”和“强”。

这种胶水可不止是“粘”那么简单,简直是全能选手!它不仅能承受极端的高温低温,还能抵抗各种化学物质,耐腐蚀,简直就像是汽车的“防弹衣”。

你以为它就是一个普通的粘合剂?NO,完全不是。

就拿现在的很多车门、车窗来说,双组份聚氨酯结构胶的加入,让这些部件能够牢牢地固定,不仅提高了安全性,也能提升整车的抗震性。

你想象一下,车在高速行驶中,受到风压、碰撞、颠簸等各种挑战,双组份聚氨酯结构胶的存在,让这些“弱点”都被强有力地“守住”了。

车主们如果能看到它在汽车上的作用,估计都会发出一声“哇哦”,为它点个赞!我们可能没有意识到,这种“隐形的英雄”其实无处不在。

拿车窗举个例子,早期的车窗是通过螺丝固定的,随着技术进步,很多车窗都是通过这种胶水来固定的。

你说它是不是很聪明?不仅外形简洁,安装也很方便,而且能有效减少车窗的重量,间接地提高了燃油效率。

话说回来,你可能觉得这种胶水太“厉害”了,是不是有什么缺点?当然有啦!但是别担心,缺点也不是无法克服的。

毕竟每个东西都有两面,虽然双组份聚氨酯结构胶固化后很坚固,但如果长期受到紫外线暴晒,它的性能可能会有所下降。

所以,为了延长它的使用寿命,厂家们通常会在配方中加入一些特殊的抗紫外线成分,让它在阳光下晒得更久也不怕。