第七节 溶解氧对发酵的影响及控制

- 格式:ppt

- 大小:758.00 KB

- 文档页数:31

溶氧对发酵的影响及其控制The dissolved oxygen concentration in the fermentation broth (Dissolved Oxygen, referred to as DO) is the key factor to influence the fermentation, has an important influence on microbial growth and product formation. According to the demand of dissolution characteristics and microbial oxygen on oxygen, analysis of the effects of dissolved oxygen on the fermentation and the effect on fermentation, and then determine the control of dissolved oxygen in the fermentation broth and transfer, the maximum production efficiency.Compared with normal PID controller, the new controller is of small overshoot and quick response, improved stability of the system andincrease the yield of products. Study the influence of dissolved oxygen and controlling the fermentation to improve production efficiency, improve product quality, etc. are important.溶氧浓度(DO)作为发酵控制中的一个关键参数,直接影响着发酵生产的稳定性和生产成本,受到工业生产和实验室研究的重视,无论是厌氧还是需氧发酵,研究发酵液中溶氧对发酵的影响都有重要意义。

第七章发酵工艺过程控制11. 发酵工艺过程控制2. 温度对发酵的影响及其控制3. pH值对发酵的影响及其控制4. 溶解氧对发酵的影响及其控制5. 泡沫对发酵的影响及其控制6. 补料(基质浓度)控制7. 发酵过程中的参数检测8. 高密度发酵21.发酵工艺过程控制3发酵过程控制的重要性•过程控制的内容:最佳工艺条件的优选(即最佳工艺参数的确定)以及在发酵过程中通过过程调节达到最适水平的控制。

•过程控制的目的:就是要为生产菌创造一个最适的环境,使所需要的代谢活动得以最充分的表达,以最经济、最大限度地获得发酵产物。

决定发酵水平的因素外部环境因素生物因素:菌株特性(营养要求、生长速率、产物合成速率)设备性能: 传递性能工艺条件物理:T 、Ws化学:pH 、DO 、基质浓度4工业微生物发酵过程52.温度对发酵的影响及其控制影响发酵温度变化的因素温度对微生物生长的影响温度对基质消耗的影响温度对产物合成的影响最适温度的选择与控制62.1 影响发酵温度的因素发酵热就是发酵过程中所产生的净热量Q发酵=Q生物+Q搅拌-Q蒸发-Q辐射产热因素:生物热机械搅拌热散热因素:蒸发热辐射热7(1)生物热Q生物生物热是生产菌在生长繁殖过程中产生的热能。

在发酵过程中,菌体不断利用培养基中的营养物质,将其分解氧化产生能量,一部分用于合成ATP提供细胞代谢产物合成需的能量,另一部分以热的形式散发,这散发出来的热就叫生物热。

影响生物热的因素:菌株发酵类型、培养基、发酵时期8生物热与发酵类型有关微生物进行有氧呼吸产生的热比厌氧发酵产生的热多。

和水一摩尔葡萄糖彻底氧化成CO2好氧:产生287.2千焦耳热量,–183千焦耳转变为高能化合物–104.2千焦以热的形式释放厌氧:产生22.6千焦耳热量,–9.6千焦耳转变为高能化合物–13千焦以热的形式释放9培养过程中生物热的产生具有强烈的时间性细胞呼吸量强弱与生物热的大小有关:1.在培养初期,菌体处于适应期,菌数少,呼吸作用缓慢,产生热量较少。

溶解氧对微生物发酵的影响及其控制一、溶解氧对发酵的影响在发酵过程中,影响耗氧的因素有以下几方面:⑴培养基的成分和菌浓显著影响耗氧培养液营养丰富,菌体生长快,耗氧量大;菌浓高,耗氧量大;发酵过程补料或补糖,微生物对氧的摄取量随之增大。

⑵菌龄影响耗氧呼吸旺盛时,耗氧量大。

发酵后期菌体处于衰老状态,耗氧量自然减弱。

⑶发酵条件影响耗氧在最适条件下发酵,耗氧量大。

发酵过程中,排除有毒代谢产物如二氧化碳、挥发性的有机酸和过量的氨,也有利于提高菌体的摄氧量。

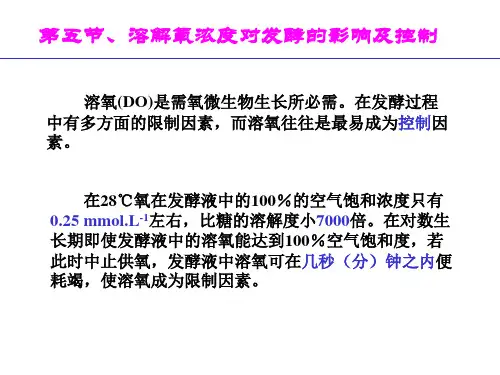

在25℃,0.10MPa下,空气中的氧在水中的溶解度为0.25mmol /L,在发酵液中的溶解度只有0.22mmol/L,而发酵液中的大量微生物耗氧迅速(耗氧速率大于25~100mmol/L·h)。

因此,供氧对于好氧微生物来说是非常重要的。

在好氧发酵中,微生物对氧有一个最低要求,满足微生物呼吸的最低氧浓度叫临界溶氧浓度(criticalvalueofdissolvedoxygenconcentration),用c临界表示。

在c临界以下,微生物的呼吸速率随溶解氧浓度降低而显著下降。

一般好氧微生物c临界很低,约为0.003~0.05mmol/L,需氧量一般为25~100mmol/(L·h)。

其c临界大约是氧饱和溶解度的1%~25%。

当不存在其他限制性基质时,溶氧高于c临界,细胞的比耗氧速率保持恒定;如果溶氧低于c临界,细胞的比耗氧速率就会大大下降,细胞处于半厌氧状态,代谢活动受到阻碍。

培养液中维持微生物呼吸和代谢所需的氧保持供氧与耗氧的平衡,才能满足微生物对氧的利用。

液体中的微生物只能利用溶解氧,气液界面处的微生物还能利用气相中的氧,故强化气液界面也将有利于供氧。

溶氧是好氧发酵控制最重要的参数之一。

由于氧在水中的溶解度很小,在发酵液中的溶解度更小,因此,需要不断调整通风和搅拌,才能满足不同发酵过程对氧的需求。

溶氧的大小对菌体生长和产物的形成及产量都会产生不同的影响。

溶氧对发酵的影响及其控制摘要:发酵液中的溶氧浓度(Dissolved Oxygen,简称DO)是影响发酵的关键因素,对微生物的生长和产物形成有重要的影响。

要根据氧的溶解特性及微生物对氧的需求,分析溶氧对发酵的影响及对发酵产物的影响,进而确定溶氧量的控制及在发酵液中的传递,使生产效益最大化。

关键词:溶氧发酵代谢溶氧量控制传递Abstrac t: The dissolved oxygen concentration in the fermentation broth (Dissolved Oxygen, referred to as DO) is the key factor to influence the fermentation, has an important influence on microbial growth and product formation. According to the demand of dissolution characteristics and microbial oxygen on oxygen, analysis of the effects of dissolved oxygen on the fermentation and the effect on fermentation, and then determine the control of dissolved oxygen in the fermentation broth and transfer, the maximum production efficiency.Key words: dissolved oxygen; fermentation; metabolism;Dissolved oxygen control transfer溶氧浓度(DO)作为发酵控制中的一个关键参数,直接影响着发酵生产的稳定性和生产成本,受到工业生产和实验室研究的重视,无论是厌氧还是需氧发酵,研究发酵液中溶氧对发酵的影响都有重要意义。

溶氧对发酵的影响及控制好氧微生物细胞分散在培养液中,只能利用溶解氧,但是氧是一种难溶气体,并且培养基中一般含有大量的有机物和无机盐,由于盐析等作用造成氧在培养基中的溶解度更低,因此在好氧微生物的发酵过程中,氧的供应往往是成功与否的重要限制因素之一。

一般来说,在大规模发酵生产中,通常采用深层培养方式,氧的提供是给培养中的微生物通入无菌空气来进行。

此时需要不断通风和搅拌,才能满足不同发酵过程对氧的需求,而且为了提高供氧效率,还必须控制搅拌速率。

溶氧的大小对菌体生长和产物的形成及产量都会产生不同的影响。

如谷氨酸发酵,供氧不足时,谷氨酸积累就会明显降低,产生大量乳酸和琥珀酸。

改变通气速率发酵前期菌丝体大量繁殖,需氧量大于供氧,溶氧出现一个低峰。

在生长阶段,产物合成期,需氧量减少,溶氧稳定,但受补料、加油等条件大影响。

补糖后,摄氧率就会增加,引起溶氧浓度的下降,经过一段时间以后又逐步回升并接近原来的溶解氧浓度。

如继续补糖,又会继续下降,甚至引起生产受到限制。

发酵后期,由于菌体衰老,呼吸减弱,溶氧浓度上升,一旦菌体自溶,溶氧浓度会明显上升。

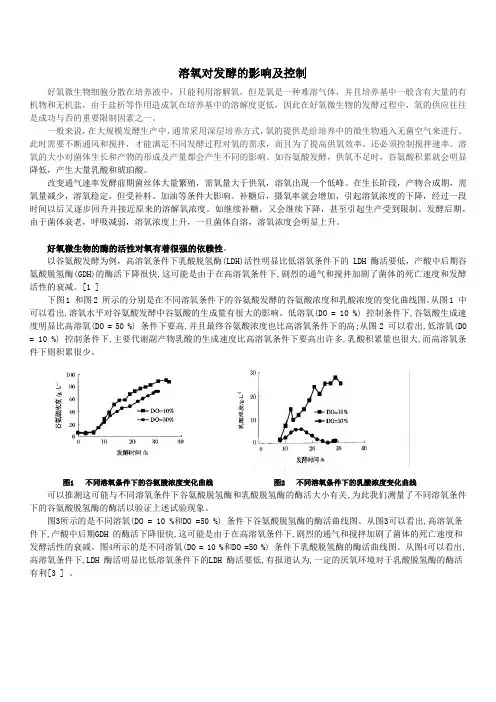

好氧微生物的酶的活性对氧有着很强的依赖性。

以谷氨酸发酵为例,高溶氧条件下乳酸脱氢酶(LDH)活性明显比低溶氧条件下的LDH酶活要低,产酸中后期谷氨酸脱氢酶(GDH)的酶活下降很快,这可能是由于在高溶氧条件下,剧烈的通气和搅拌加剧了菌体的死亡速度和发酵活性的衰减。

[1 ]下图1 和图2 所示的分别是在不同溶氧条件下的谷氨酸发酵的谷氨酸浓度和乳酸浓度的变化曲线图。

从图1 中可以看出,溶氧水平对谷氨酸发酵中谷氨酸的生成量有很大的影响。

低溶氧(DO = 10 %) 控制条件下,谷氨酸生成速度明显比高溶氧(DO = 50 %) 条件下要高,并且最终谷氨酸浓度也比高溶氧条件下的高;从图2 可以看出,低溶氧(DO = 10 %) 控制条件下,主要代谢副产物乳酸的生成速度比高溶氧条件下要高出许多,乳酸积累量也很大,而高溶氧条件下则积累很少。

溶氧对发酵的影响极其控制的读书报告摘要:发酵液中的溶氧浓度(Dissolved Oxygen,简称DO)是影响发酵的关键因素,对微生物的生长和产物形成有重要的影响。

在发酵过程中,必须供给适量的无菌空气,菌体才能繁殖和积累所需代谢产物,因此,了解溶氧对发酵的影响极其控制对微生物发酵有重要意义。

关键字:溶氧、发酵、溶氧控制Abstrac t: The dissolved oxygen concentration in the fermentation broth (Dissolved Oxygen, referred to as DO) is the key factor to influence the fermentation, has an important influence on microbial growth and product formation.During fermentation, it is necessary to supply the right amount of aseptic air, bacteria can multiply and accumulate the metabolites, therefore, to understand the effects of dissolved oxygen on fermentation extremely control microbial fermentation has important significance. Key words: dissolved oxygen, fermentation, dissolved oxygen control一、微生物对氧的需求好氧微生物的的生长发育和合成代谢产物都需要消耗氧气,它们只有在氧分子的存在下才能完成生物氧化作用,因此,供氧对微生生物必不可少。

微生物的耗氧速率受发酵液中氧的浓度的影响,各种微生物对发酵液中的溶氧浓度有一个最低要求,这一溶氧浓度叫做临界氧浓度。

好氧发酵过程中溶氧的影响因素和控制策略好氧发酵是指在氧气的存在下,通过微生物来进行发酵过程。

溶氧的含量和控制在好氧发酵中起着非常重要的作用。

本文将从溶氧的影响因素和控制策略两个方面对其进行详细阐述。

一、影响因素1.溶氧供应速率:溶解氧的供应速率是影响好氧发酵过程中溶氧含量的关键因素之一、溶氧供应速率过低会导致微生物无法充分利用氧气,影响发酵产物的生成效率。

而供氧速率过高则容易导致增氧设备能耗增加,设备投资成本增加。

2.发酵液的搅拌强度:搅拌强度对于好氧发酵过程中溶氧含量的影响也是十分重要的。

搅拌强度越大,气液传质越充分,溶氧含量越高。

因此,合适的搅拌强度对于保持溶氧含量在适宜范围内非常重要。

3.液体温度:液体温度对微生物的生长和代谢过程有着重要影响。

通常情况下,液体温度越高,微生物的代谢速度越快,溶氧含量也会有所提高。

4.液体的粘度:液体的粘度也会影响溶氧的含量。

当液体粘度较高时,气液传质受到一定程度的限制,溶氧含量可能会下降。

5.液面高度:好氧发酵过程中,液面高度对于溶氧的传输也有一定的影响。

通常情况下,液面越低,气液交换的面积越小,氧气的传输也越有限。

二、控制策略1.调整气体供给:增加气体供给速率是提高好氧发酵中溶氧含量的有效方法之一、可以通过增大气体流量或增加氧气浓度来实现。

2.调节搅拌强度:根据具体情况,合理调节搅拌的转速和时间,以改善气液传质效果,提高溶氧效率。

同时,选择合适的搅拌设备和搅拌方式也是重要的。

3.控制液体温度:通过调节发酵液的温度可以控制微生物的生长速率和代谢过程。

通常情况下,将温度保持在适宜范围内,如30-37摄氏度,可以提高好氧发酵中的溶氧含量。

4.添加表面活性剂:表面活性剂能够降低液体的表面张力,促进气体在液体中的传质。

适量添加表面活性剂可以提高好氧发酵中的溶氧含量。

5.优化好氧反应器的设计:根据不同的发酵工艺和物料特性,对好氧反应器进行合理的设计,包括反应器的体积和形状、进气和搅拌装置等,以提高氧气的传质效果,保持适宜的溶氧含量。

溶氧对发酵的影响及其控制发酵影响因素很多,其中发酵液中的溶氧浓度是最关键因素。

发酵液中的溶氧浓度,简称OD,对微生物的生长和产物形成有重要的影响。

在发酵过程中,必须供给适量的无菌空气,菌体才能繁殖和积累所需代谢产物。

不同菌种及不同发酵阶段的菌体的需氧量是不同的,发酵液的DO值直接影响微生物的酶活性、代谢途径及产物产量,要根据氧的溶解特性及微生物对氧的需求,分析溶氧对发酵的影响及对发酵产物的影响,进而确定溶氧量的控制及在发酵液中的传递,使生产效益最大化。

溶解氧是指溶解于水中分子状态的氧, 是一种难溶气体,在常压、25℃的条件下,空气中的氧在纯水中的溶解仅约为0.25mmol/L,好氧微生物细胞分散在培养液中,只能利用溶解氧。

但是,氧是一种难溶气体,并且培养基中一般含有大量的有机物和无机盐,由于盐析等作用造成氧在培养基中的溶解度更低,此外,溶氧浓度会随着温度、气压、盐分的变化而变化。

一般说来,温度越高,溶解的盐分越大,水中的溶解氧越低;气压越高,水中的溶解氧越高。

好氧微生物生长和代谢均需要氧气,因此供氧必须满足微生物在不同阶段的需要,在不同的环境条件下,各种不同的微生物的吸氧量或呼吸强度是不同的。

微生物的吸氧量常用呼吸强度和摄氧率两种方法来表示。

发酵前期菌丝体大量繁殖,需氧量大于供氧,溶氧出现一个低峰。

在生长阶段,产物合成期,需氧量减少,溶氧稳定,但受补料、加油等条件大影响。

补糖后,摄氧率就会增加,引起溶氧浓度的下降,经过一段时间以后又逐步回升并接近原来的溶解氧浓度。

如继续补糖,又会继续下降,甚至引起生产受到限制。

发酵后期,由于菌体衰老,呼吸减弱,溶氧浓度上升,一旦菌体自溶,溶氧浓度会明显上升。

因此在好氧微生物的发酵过程中,氧的供应往往是成功与否的重要限制因素之一。

在需氧微生物发酵过程中影响微生物需氧量的因素很多,除了和菌体本身的遗转特性有关外,还与培养基、菌龄及细胞浓度、培养条件、有毒产物的形成及积累、挥发性中间产生的损失等因素相关。

溶氧对赖氨酸发酵工艺的影响及控制措施摘要:文章简述了赖氨酸的发展现状,包括赖氨酸的化学名称、作用,赖氨酸生产工艺先后经历的四个阶段,并对发酵法生产赖氨酸工艺的特点进行分析。

阐述了溶解氧含量在赖氨酸发酵工艺中的重要性,并分析了影响溶解氧含量的因素,列举了赖氨酸发酵过程中溶解氧异常情况及其处理措施。

关键词:赖氨酸发酵工艺溶解氧浓度能量代谢控制Abstract: This paper introduces the development status of lysine, comprising lysine chemical name, role, lysine production technology has experienced four stages. Elaborated the content of dissolved oxygen in lysine fermentation process in importance, and analyzed the influence factors of dissolved oxygen content, enumerates the lysine fermentation process of dissolved oxygen in the abnormal condition and its treatment measures.Key words: lysine fermentation process dissolved oxygen energy metabolism control1、赖氨酸发酵工艺的发展赖氨酸的化学名称为2,6-二氨基己酸,有L型和D型两种光学异构体。

L-赖氨酸是人和动物营养的8种必须氨基酸之一,它对调节体内代谢平衡,提高体内对谷类蛋白质的吸收,促进生长发育均有重要作用。

其生产工艺先后经历了水解、合成、酶法和发酵法四个阶段,生产工艺越来越复杂,生产效率越来越高。