CNC机加工FMEA模板

- 格式:xlsx

- 大小:417.36 KB

- 文档页数:5

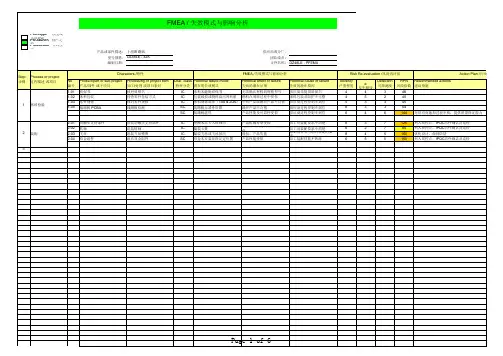

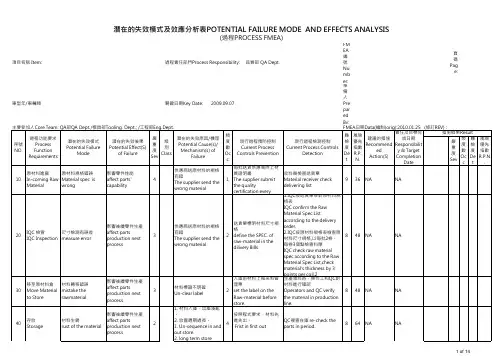

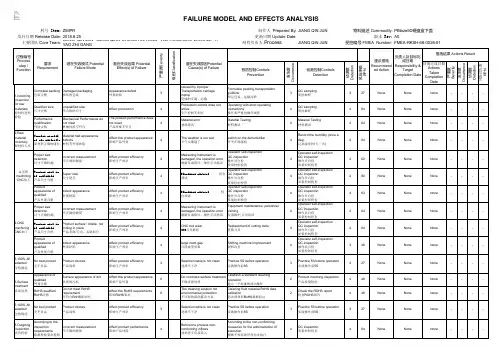

FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工machiningFMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工FMEA 編號Number:頁碼Page:準備人Prepared By:潛在的失效模式及效應分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(過程PROCESS FMEA)過程責任部門Process Responsibility: 品質部 QA Dept.項目名稱 Item: 關鍵日期Key Date: 2009.09.07車型年/車輛類工。

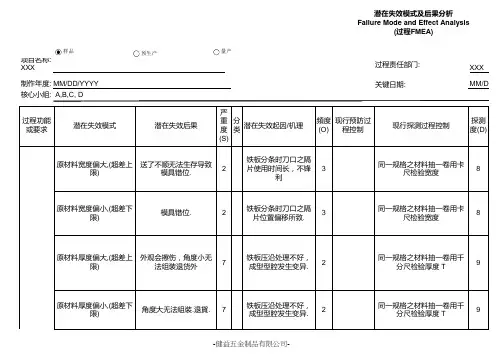

项目名称:

XXX

过程责任部门:XXX

关键日期:

核心小組:

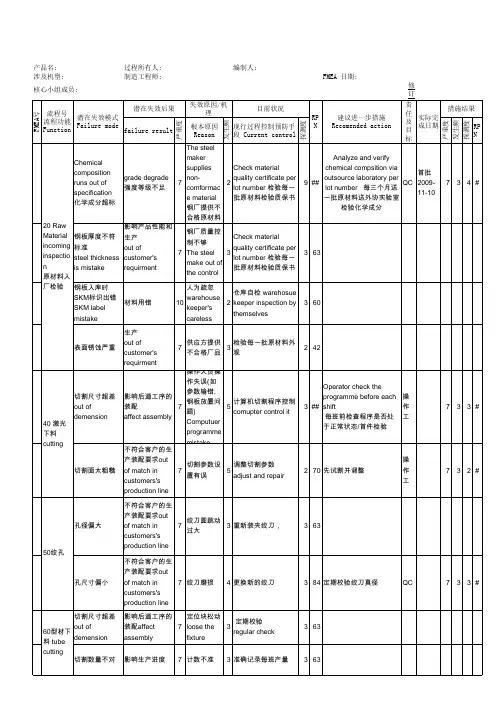

原材料宽度偏大,(超差上

限)送了不顺无法生存导致

模具错位.2

铁板分条时刀口之隔

片使用时间长,不锋

利

3

同一规格之材料抽一卷用卡

尺检验宽度8

原材料宽度偏小,(超差下

限)模具错位.2铁板分条时刀口之隔

片位置偏移所致.3

同一规格之材料抽一卷用卡

尺检验宽度8

原材料厚度偏大,(超差上

限)外观会擦伤,角度小无

法组装退货外7

铁板压沿处理不好,

成型型腔发生变异.2

同一规格之材料抽一卷用千

分尺检验厚度 T9

原材料厚度偏小,(超差下

限)角度大无法組裝.退貨.7铁板压沿处理不好,

成型型腔发生变异.2

同一规格之材料抽一卷用千

分尺检验厚度 T9

(过程FMEA)

现行预防过

程控制现行探测过程控制

探测

度(D)

潜在失效模式潜在失效后果严

重

度

(S)

分

类潜在失效起因/机理

頻度

(O)

潜在失效模式及后果分析

Failure Mode and Effect Analysis

制作年度: MM/DD/YYYY MM/DD/Y A,B,C, D

过程功能

或要求

样品预生产量产

進料檢

驗

FMEA 编号:

編制者:FMEA 日期:

过程FMEA)

页码: 第 页 共 页

/DD/YYYY

Abc。

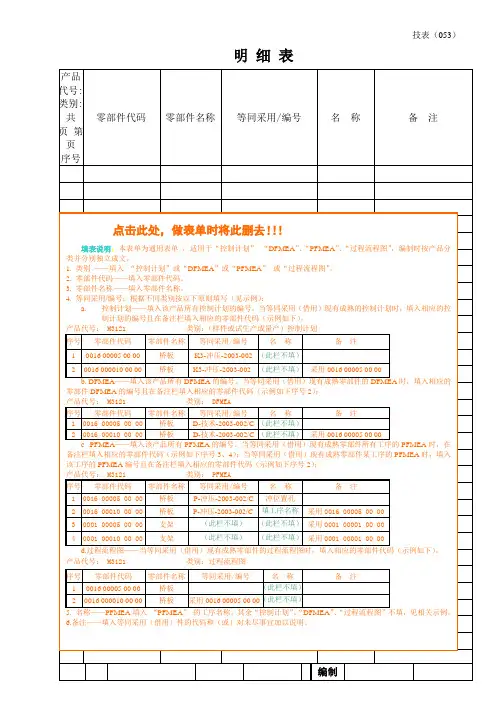

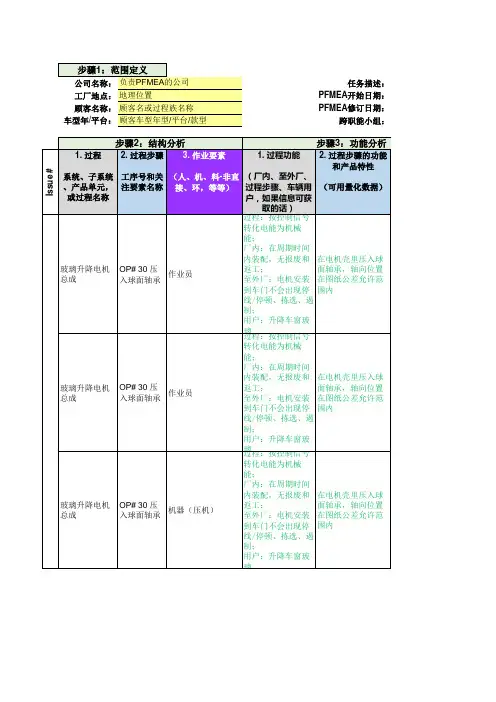

fmea及对应控制计划的模板FMEA(Failure Mode and Effects Analysis)是一种用于识别和评估潜在故障模式及其对系统性能和安全性的影响的方法。

对应的控制计划是为了降低或消除潜在故障模式的风险而制定的一系列控制措施。

下面是一个常见的FMEA及对应控制计划的模板,供参考:1. FMEA模板:- 故障模式(Failure Mode):列出可能的故障模式。

- 故障原因(Failure Cause):对每个故障模式列出可能的原因。

- 故障影响(Failure Effect):描述每个故障模式对系统性能和安全性的影响。

- 严重度(Severity):评估每个故障模式的严重程度,通常使用1-10的评分,10表示最严重。

- 发现性(Detection):评估当前探测到故障模式的能力,通常使用1-10的评分,10表示最容易发现。

- 发生性(Occurrence):评估每个故障模式发生的可能性,通常使用1-10的评分,10表示最容易发生。

- RPN(Risk Priority Number):根据严重度、发现性和发生性计算出的风险优先级数值,用于确定优先处理的故障模式。

2. 对应控制计划模板:- 控制措施(Control Measures):针对每个故障模式,列出相应的控制措施,以降低或消除风险。

- 负责人(Responsible):指定负责实施和监督控制措施的人员。

- 实施期限(Implementation Deadline):规定控制措施的实施期限。

- 实施状态(Implementation Status):记录控制措施的实施状态,例如已实施、正在实施或未实施。

- 效果验证(Effectiveness Verification):评估控制措施的有效性,可以记录验证方法和结果。

举例说明:假设我们正在开发一款电子产品,其中一个潜在的故障模式是电池过热。

故障原因可能是电池过充、电路设计问题或温度过高等。

文件编号: DHW/B 7.3-2版本:Ⅰ编制:技术部批准:实施日期: 2023年4月1日发放序号:持有人:中国★山东★淄博1目的为了有效地预防产品设计和生产过程中的潜在缺陷,及其造成的后果和风险,在决策过程中采取措施加以消除。

2适用范围适用于本公司新产品设计和生产过程中的FMEA分析。

3定义3.1 FEMA:失效模式和效果分析(Failure Mode and Effect Analysis),是一种用来确定潜在失效模式及其原因的分析方法。

4职责4.1 技术部4.1.1本文件由技术部制订、修改并组织培训。

4.1.2负责组织项目小组针对产品特性要求开展FMEA分析工作;5程序5.1确定缺陷项目的依据5.1.1在产品设计过程中,根据与过去同类产品的设计和工艺比较而了解到的,什么问题已经发生过,现在不允许再发生等类似经验的反馈。

5.1.2在生产工艺执行过程中,用挑剔的眼光来观测,可能会发生什么问题,虽然这类问题未曾发生过,但经过分析估计可能会发生。

根据本公司的生产特点,对所有的产品都应进行FMEA分析。

5.2 FMEA小组的组成5.2.1 设计FMEA小组由负责设计的主管工程师,联系相关部门的代表,如:技术、制造、品质、购买、销售等组成。

5.2.2 过程FMEA小组由负责过程的主管工程师联系相关部门的代表,如:技术、制造、品质、购买、销售等组成。

5.3 对所确定的缺陷项目,进行缺陷分析,包括:5.3.1 缺陷形式——可能产生的缺陷模式;5.3.2 缺陷原因——可能引起缺陷的原因;5.3.3 缺陷后果——缺陷可能产生的影响和后果。

5.4将所作的缺陷分析,填入FMEA表的相应的栏目内。

5.5结合目前检验措施执行的状况,对当前的状态作缺陷风险率(风险顺序数RPN)的评价。

风险顺序数包含以下因素:5.5.1 严重度数:指潜在的失效模式对顾客造成后果的严重程度;5.5.2 频度数:指具体的失效起因/机理的发生频率;5.5.3不易探测度数:用相应的现行控制方法来探测潜在失效原因/机理能力的评价指标。

fmea报告模板范例FMEA(Failure Mode and Effects Analysis)是故障模式与影响分析的简写,是一种系统性的方法,用于识别和评估产品或过程中可能存在的故障模式及其潜在影响。

下面是一个FMEA报告模板的范例:1.项目信息-项目名称:XXX产品生产过程FMEA-报告编制日期:YYYY年MM月DD日-报告编制人:XXX2.FMEA表格序号,重要性,故障模式,故障原因,设计控制,控制动作,潜在影响,自动性,发现度,严重度,建议措施------,--------,----------,----------,----------,----------,----------,--------,--------,--------,----------1,高,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX2,中,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX3,低,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX,XXX3.重要信息解释-重要性:根据故障的潜在影响和频度来评估故障的重要性,分为高、中、低三个等级。

-故障模式:记录故障出现的模式或类型,例如机器停机、设备损坏等。

-故障原因:识别导致故障的根本原因,例如零部件磨损、操作错误等。

-设计控制:标记故障模式是否由设计决策引起。

-控制动作:记录已经或将要采取的控制措施来减少或消除故障模式。

-潜在影响:分析故障可能带来的影响,如生产延误、产品质量下降等。

-自动性:描述人工检查效果,区分人工检查的故障发现自动性高低。

-发现度:根据控制措施可能发现的故障数量进行评估。

-严重度:根据故障带来的影响评估故障的严重性,分为高、中、低三个等级。

-建议措施:记录针对每个故障模式采取的应对措施和改进建议。

4.分析结果总结-根据FMEA表格中的评估和分析,我们可以得出以下结论:-高重要性的故障模式需要优先处理,并采取相应措施进行风险控制。