18浅埋、偏压及软弱围岩隧道施工技术[1]

- 格式:doc

- 大小:116.00 KB

- 文档页数:3

某隧道浅埋偏压软弱围岩客运专线隧道施工技术研究【摘要】文章针对某隧道施工特点和变形原因进行了分析,提出了一些整治应急措施,并对这些问题解决情况进行了探讨分析。

【关键词】客运专线;隧道;施工技术目前随着铁路隧道的不断发展,施工过程中遇到的复杂地质条件给施工带来越来越严峻考验。

如高速铁路隧道空气动力学问题、防排水问题、消防和防灾救援问题、大断面和超大断面隧道施工设计及施工技术等问题都需要进一步研究和完善。

1、工程简介某隧道属于大跨隧道,隧道附近无连续水源,主要由大气降水补给,水位季节性波动比较大。

施工过程中围岩及结构受力复杂,加上埋深浅、围岩软弱,如果施工措施不当,势必引起隧道变形过大或边坡失稳,该段施工方法的选择必须慎重。

2、隧道施工情况根据隧道沿程地形条件和埋深分布,在实际施工过程中,洞顶在洞内变形后出现裂缝,裂缝纵向有主裂缝3~4条,小裂缝密布,最大缝宽15~20 cm,并拌有明显坍陷台阶。

靠左侧较大,至右侧悬空处依次减弱。

根据现场施工情况以及施工过程中对地表的调查分析结果,经多次专家组现场讨论研究认为,该段发生显著大变形的主要原因体现在以下几方面:(1)浅埋、偏压、软弱地层是大变形发生的内在原因。

根据地质勘察结果,该段隧道埋深仅20m左右,约为1.5 倍洞跨,属于典型浅埋隧道,隧道上覆地层主要为粉质粘土和全风化泥岩、页岩。

经现场取样和室内试验,岩样性质接近粘土。

该区段地表横坡明显,隧道一侧山体覆盖厚度过薄,属显著偏压地层,因此,施工中坡体向山体外侧发生水平位移不可避免。

(2)连续大雨的天气情况是大变形发生的客观原因。

在施工过程中,从2007 年2月14日开始,施工现场连降大雨,持续时间达1 个月之久。

此时,正值隧道偏压段开挖施工,由于隧道埋深相对较浅,加之上覆泥岩、页岩地层风化严重、裂隙发育并彼此连通,为地表水的渗入提供了有利条件,这种岩性地层遇水后软化势必导致隧道开挖变形加剧和影响边坡稳定。

论浅埋、偏压/软弱围岩隧道施工技术【摘要】1本文以高速公路下湾隧道施工为实例,具体介绍了高速公路浅埋、偏压、软弱围岩隧道的施工工艺、施工方法,并提出了“亲嘴”进洞方案,此方案可减少对山体及植被的破坏,同时更有效地保证施工安全。

【关键词】浅埋偏压软弱围岩隧道施工技术

1在浅埋、偏压及软弱围岩隧道施工中,由于施工技术运用或处理不当,经常会造成较大面积的坍方,由此带来人身伤害、财产损失及工期延误等是无法估量的。

由我单位施工的泰赣高速公路C4合同段下湾隧道属于路堑高边坡在施工过程中变更为隧道的工程项目,整座隧道均处于严重浅埋偏压段,其中靠赣州端98米围岩极其软弱,且该隧道有效施工时间仅三个月如何保证施工工期成为整个高速公路能否按期实现通车的关键。

11工程概况

1下湾隧道位于高速公路K203+545~K203+780段左线(因该段为分离式路基),长235米,最大埋深21米,最小埋深靠赣州端有20余米为半明半暗挖隧道,并在洞外接长明洞30米。

隧道净宽10.60米。

隧道段原设计为高达87米路堑高边坡,在第四、五级及第三级上半阶边坡防护施工完毕、开挖平台距路基设计标高最大为30米时,因地质原因,为保证该处施工及运营安全而将该段路基变更为单线隧道(右线仍为路基)。

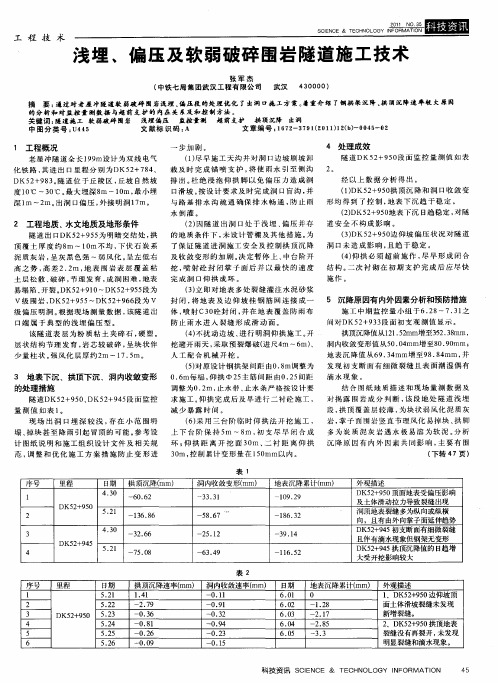

变更后的隧道横断面布置示意图详见图1。

图1 下湾隧道横断面示意图(单位:m)

3)变质岩性,岩性主要有两种:

(1)、变质砂岩层青灰色—灰黑色,厚层状构造,局部夹粉砂质千枚状板岩,硅质砂岩,岩性坚硬致密,饱和单轴抗压强度60~80Mpa,抗风化强,主要分布于K203+550~K203+670,为Ⅲ~Ⅳ类围岩。

(2)、千枚状板岩层:以黄绿色斑点板岩、粉砂质斑点板岩为主,偶夹灰黑色变余长石石英砂岩,千枚状构造,岩性较软,强度低,抗风化能力差,主要分布于K203+670~+780

段,为Ⅰ~Ⅱ类围岩。

1整个隧道段岩体节理裂隙发育,地下水较发育。

12 工艺流程

因该隧道均处于已破坏的高边坡范围,为保证施工安全,采取早进晚出的进洞方案,即洞门修建应尽量避免对山体的扰动,尽可能减少边仰坡刷坡范围。

洞口处已有部分按路基开挖,且边坡较高(约55米),不宜再破坏洞口边坡,就采取了回填贫砼反压、套拱、超前长管棚等辅助施工措施,确保了施工安全。

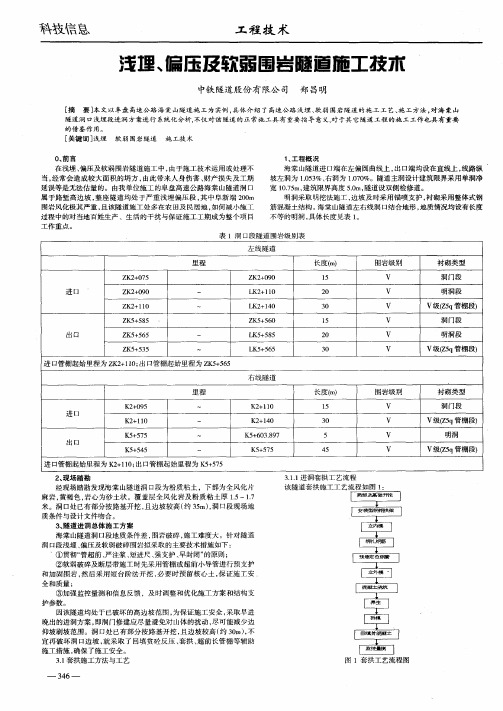

2.1 进洞套拱工艺流程

隧道进洞方案首次提出了“亲嘴”原理,其工艺流程如图2:

2.2 偏压、浅埋、软弱围岩工艺流程

软弱围岩承载力低、稳定性差,易发生坍方,再加上处于偏压、浅埋段,因此,如何对围岩进行预加固和消除偏压对隧道施工的影响成为关键。

工艺流程如图3:

3

3.1 套拱

下湾隧道采用了在设计进行方案论证提出的“亲嘴”原理进洞,即在洞1外一定距离首先施作一个类似明洞的暗洞,逐步向洞内方向推进,直到完全嵌入山体。

该隧道采用I16工字钢作为内模支撑,再浇注90cm厚C25#钢筋混凝土,将I16工字钢一起浇注在混凝土中,并在浇注前预埋Ф150mm钢管作为超前长管棚施工的定位、定向套管。

在套拱砼两侧回填贫混凝土至套拱外拱顶标高,然后回填土。

这样,洞口的边仰坡几乎不会受到破坏,而且,套拱与回填的贫混凝土形成整体支护作用,有效地保证了洞口段及边仰坡施工的安全。

13.2 超前支护

在偏压、浅埋及软弱围岩隧道施工中,一般须进行超前支护。

本隧道洞口采用Ф108mm 热扎1无缝钢管长管棚注水泥单浆液进行超前支护,导管长20米,节长4米,两节之间用“V”型对焊,环向间距40cm,注浆终压为2Mpa(注浆孔孔径为16mm,间距为20cm,呈梅花型布置)。

洞身Ⅱ类围岩地段采用Ф42热扎无缝钢管短管棚注水泥水玻璃双浆液进行超前支护,导管长4米,环向间距40cm,注浆压力为0.8Mpa(注浆孔孔径为6mm,间距

为15mm,呈梅花型布置4排)。

13.3 开挖

1待超前支护注浆强度达85%后,方可开挖。

考虑处于偏压、浅埋及软弱围岩段,虽已进行超前支护,但也不能大意,因此,采用预留核心土开挖方法,即先沿隧道轮廓线开挖,每循环进尺0.5~1.0m,待锚喷支护达到一定强度后,再开挖核心土。

开挖外轮廓时,采用风镐配合人工开挖,局部遇到坚石时,为减少对周边围岩的扰动,采用弱爆破将坚石震裂后用风镐开挖。

核心土采用挖掘机开挖,局部坚石采用弱爆破将坚石震裂后用挖掘机开挖。

13.4 围岩量测

根据新奥法施工原理,监控量测是隧道施工的重要环节,对围岩的监控量测的目的:①掌握围岩动态,对围岩稳定性作出评价;②确定支护形式、支护参数和支护时间;③了解支护结构、受力状态和应力分布;④评价支护结构的合理性和安全性。

在施工中,我们通过对围岩周边收敛量测、拱顶下沉量测数据的分析,发现局部地段变形较快并出现细小裂缝,通过及时修改支护参数,采取了加强支护措施,并及时施作仰拱,有效避免了安全质量事故的发生。

13.5 初期支护

1初期支护采用了常规的锚喷支护,即采用I16型钢钢架,间距50cm,用Ф22钢筋环向联接,钢筋间距1m;系统锚杆采用Ф22钢筋,长350cm,间距80cm,呈梅花型布置;钢筋网采用ø8钢筋,间距20*20cm;喷射24cm厚C25混凝土。

在施工过程中,因局部围岩变形,将围岩特软弱地段靠山体一侧的系统锚杆改为系统导管注水泥水玻璃双浆液,导管长450cm,注浆压力0.5~0.8Mpa,增强了支护效果。

13.6 防排水

主要防排水措施:①排水:沿隧道纵向每10米环向设置一道ф50mm软式透水管,并在透水管外铺设排水板;边墙底部以上1.2米处设置ф100mm软式纵向透水管,并用三通管引至水沟排出洞外。

②防水:紧帖喷射混凝土表面铺设复合防水板;根据外国专家的建议,每道工作缝均设置两条止水带;衬砌混凝土采用抗渗等级为S6的防水混凝土。

13.7 衬砌

1整个隧道均采用偏压加强衬砌,拱墙及仰拱均设置双层钢筋,混凝土为C25泵送混凝土,采用行走式全液压衬砌台车衬砌。

14 结语

对偏压、浅埋及软弱围岩隧道施工,应注意以下几点:

(1)、施工前首先应制定详细可行的施工方案,处理好偏压问题,尽量减少偏压对隧道施工的影响。

(2)开挖要遵循“超前支护、短进尺、弱爆破、勤量测、强支护”的原则。

(3)施工中,应将超前支护与锚喷支护紧密结合,超前长管棚、短管棚均应与型钢钢架联接成整体,才能发挥更好地联合支护作用。

(4)为保证钢架及锚喷支护的支护效果,要及时施工隧道仰拱。

(5)要重视洞内文明施工,洞内裂隙渗水及施工用水要及时引排至洞外排水沟,不能有积水浸泡隧底。