农用车底盘车架有限元分析

- 格式:pdf

- 大小:237.98 KB

- 文档页数:3

装载机前车架参数化有限元分析技术研究的开题报告一、研究背景和意义装载机是工程机械中的一种重要的设备,在建筑施工、采矿、物流等行业起着重要作用。

但是,装载机作为一种重型机械设备,在工作中常常处于高强度、高载荷、瞬间冲击等恶劣的工作环境中,长期使用容易导致车架疲劳、裂纹等问题,严重影响机器的使用寿命和安全性能。

因此,对装载机前车架进行参数化有限元分析,探究车架在高载荷下的应力分布和变形情况,具有重要的现实意义。

二、研究内容和途径本研究将以某型装载机的前车架为研究对象,采用有限元方法对其进行参数化建模,探究车架在不同负荷下的应力分布和变形情况,并分析其疲劳寿命和安全性能。

主要研究内容包括:1.完成装载机前车架CAD三维建模;2.选择适当的有限元分析软件对车架进行参数化有限元分析;3.对车架在不同载荷下的应力分布、变形情况进行分析;4.基于有限元分析结果,探究前车架的疲劳寿命和安全性能。

三、研究目标和预期成果本研究旨在探究装载机前车架在高载荷下的应力分布和变形情况,进行疲劳寿命和安全性能分析,为装载机的设计和制造提供技术支持和指导。

预期成果包括:1.完成装载机前车架的CAD三维建模,获取前车架的几何尺寸和重要结构参数;2.完成有限元分析,获得前车架在不同载荷下的应力分布和变形情况,并得出其疲劳寿命和安全性能;3.对分析结果进行分析和总结,提出合理的建议和措施,提高装载机前车架的安全性和使用寿命。

四、研究难点和解决途径本研究的难点在于如何完成装载机前车架的参数化建模,如何选择适当的有限元分析方法和软件,并对分析结果进行合理的解释和总结。

解决途径包括:1.借助CAD软件完成装载机前车架的三维建模,利用MATLAB等软件,将车架各个参数进行统一的表示和管理,并与有限元分析软件进行连接;2.针对不同的载荷情况,选择合适的有限元分析方法和算法,对车架进行参数化的有限元分析;3.对分析结果进行合理的解释和总结,针对不同的问题提出相应的解决方案和建议。

试析农用车车架的结构分析与优化摘要:众所周知,我国自古以来就是农业大国。

而新时代下我国正朝着农业强国的方向发展。

农业技术水平的提升对于提高我国农业生产效率、降低农业生产难度是大有裨益的。

农业设施的普及和完善是我国农业科技得到发展的一个重要体现。

农用车作为农业生产运输中的主要设备之一,也在积极的探寻改良之路。

农用车的车架是整个车身结构中最主要的承载构成部分。

其结构和性能的稳定性直接决定着农用车的承载能力。

因此,在对农用车进行改良时,对车架的结构设计进行优化是必经之路。

在本文中,笔者以某款中型农用车为主要研究对象,在建立有限元结构模型的基础上对其车架结构进行了分析,并提出了优化方案。

关键词: 农用车; 车架结构; 模型分析; 结构优化前言农用车的主要作用是对各种农产品进行运输。

其特点有以下三点:(1)承载量大。

农户在进行运输时,为了节约运输时间、减少运输次数往往会在每次运输时都将载重量增加到最大。

因此,农用车长期处于过载的运行模式之下。

(2)运行环境较差:农村地区的公路情况较差。

农用车一般在乡间小路和崎岖不平的山路上作业。

因为在崎岖的道路上行驶时车身与路面发生撞击使得车身震荡,且发动机的输出功率不平稳。

这对于车身尤其是车架的质量有较高的要求。

(3)造价较低。

农用车与商务车和私家车不同,农户购置的主要目的是帮助完成农业生产。

且考虑到农户的购买力优先,因此农用车的造价必须控制在合理的范围内。

考虑到以上三点,如何在有限的生产成本内对车身的车架进行优化设计以使其能够在恶劣的环境下稳定、高效的运行就成了我们研究的重点。

1 车架有限元模型的建立从目前的实际情况来看,对农用车车架结构进行分析和优化的一般方法是将有限元方法、实验技术和优化算法三者进行有机的结合。

因此第一步就是建立起有限元模型。

所谓有限元法(FEA),其基本思想是把连续的几何结构离散成有限个单元。

并在每一个单元中设定有限个节点,从而将连续体看作仅在节点处相连接的一组单元的集合体,同时选定场函数的节点值作为基本未知量并在每一单元中假设一个近似插值函数以表示单元中场函数的分布规律,再建立用于求解节点未知量的有限元方程组,从而将一个连续域中的无限自由度问题转化为离散域中的有限自由度问题。

农用运输车车架动静态有限元分析的开题报告1. 研究背景和目的农用运输车是农业生产中不可缺少的运输工具,它承担着运输农产品、农用物资等重要任务。

然而,随着农业科技的不断发展,农用运输车的要求也越来越高,如载重量、运输速度、安全性等方面都需要得到提高。

针对农用运输车车架的动、静态特性问题,本研究旨在利用有限元分析方法,对农用运输车车架进行动、静态分析,为提高农用运输车的性能和安全性提供理论依据。

2. 研究内容和方法2.1 研究内容本研究的主要研究内容如下:(1)农用运输车车架的结构特点和载荷特点分析(2)建立农用运输车车架有限元模型(3)对农用运输车车架进行静态分析,考虑不同载荷情况下的应力和变形情况(4)对农用运输车车架进行动态分析,考虑车辆在不同道路条件下的受力情况2.2 研究方法本研究采用以下方法进行研究:(1)文献调研法:对相关文献进行搜集、整理和分析,了解农用运输车车架结构和有限元分析方法等方面的研究现状和发展趋势。

(2)理论分析法:通过理论方法分析农用运输车车架的结构特点、载荷特点等因素对车架动、静态特性的影响。

(3)有限元分析法:利用ANSYS、ABAQUS等有限元分析软件,建立农用运输车车架的有限元模型,并对其进行动、静态分析。

3. 研究意义(1)为提高农用运输车的性能和安全性提供理论依据。

(2)为农用运输车的设计、制造和运输提供参考。

(3)为相关领域的研究者提供参考和借鉴。

4. 研究计划和进度安排本研究的主要工作计划和进度安排如下表所示:序号 | 工作内容 | 时间节点-----|---------|--------1 | 文献调研 | 第1-2周2 | 农用运输车车架的结构和载荷特点分析 | 第3-4周3 | 建立农用运输车车架有限元模型 | 第5-6周4 | 对农用运输车车架进行静态分析 | 第7-10周5 | 对农用运输车车架进行动态分析 | 第11-14周6 | 成果总结和撰写论文 | 第15-16周5. 项目预算和资金来源本研究预计总投入50万元,其中包括设备购置、人员经费、实验费用等。

农用车底盘车架有限元分析

王善军;余其霞

【期刊名称】《湖南农机》

【年(卷),期】2010(037)009

【摘要】车架是汽车上重要的承栽部件,车辆所受到的各种载荷最终都传递给车架,因此,车架结构性能的好坏直接关系到整车设计的成败.利用有限元分析软件,对某农用车车架进行了有限元分析,计算出了车架的应力分布、弯曲强度、和各阶振动模态,提出了改进意见,使其结构能够更好地满足强度和刚度要求,它对提高汽车动、静态性能和优化车身、车架结构设计,缩短新车开发周期,节约开发费用,均具有重要意义.

【总页数】3页(P55-57)

【作者】王善军;余其霞

【作者单位】霍邱县农机局,安徽,霍邱,237400;霍邱县农机局,安徽,霍邱,237400【正文语种】中文

【中图分类】S22

【相关文献】

1.HFC6100KY客车底盘车架的有限元分析 [J], 任佩红;魏中良;王其云

2.自卸车底盘车架的改装设计及有限元分析 [J], 赵美云;康晓妮;严厚林;王锐锋

3.纯电动城市客车底盘车架有限元分析及轻量化设计 [J], 任可美;戴作强;郑莉莉;冷晓伟;廖佩诗

4.农用车底盘车架有限元分析 [J], 王善军;余其霞

5.客车底盘车架有限元分析 [J], 梁洪明; 王靖岳; 徐磊

因版权原因,仅展示原文概要,查看原文内容请购买。

收割机车架有限元优化分析——基于半定规划增广拉格朗日算法蔡畔【摘要】为了提高水稻收割机车架结构的设计效率,使用MSC.Patran软件对结构进行了优化设计,并在拉格朗日动力学分析过程中引入了二次半定规划模型,提出了解决此问题的增广拉格朗日算法,并通过有限元数值计算,验证了算法的可靠性.在Patran软件中导入了车架的结构模型,利用位移法对车架满载工况进行了简化,在铰接位置设置了扭矩和弯矩载荷,通过迭代计算得到了车架在作业工况时的最大应力,利用特征值提取方法得到了前18阶固有频率,验证了车架的动态特性,提高了设计效率.【期刊名称】《农机化研究》【年(卷),期】2017(039)002【总页数】5页(P66-70)【关键词】收割机车架;拉格朗日;二次半定;Patran软件;有限元【作者】蔡畔【作者单位】吉林工商学院,长春130507【正文语种】中文【中图分类】S225.4水稻联合收割机的工作环境一般为沼泽地,在作业过程中,其车架结构较为容易出现韧性断裂和变形过大,从而发生疲劳破坏,导致收割机的车架结构失效。

为了提高水稻收割机的设计精度,优化水稻收割机的车架结构,本研究引入了CAE技术,通过有限元仿真计算,对车架结构进行校核和优化设计,对于提高水稻的收获技术具有重要的意义。

随着计算机辅助设计(CAD)、计算机辅助工程(CAE)和计算机辅助制造(CAM)技术的成熟和发展,运用计算机对水稻联合收割机进行优化设计成为可能。

通过计算机辅助设计可以建立车架结构的几何模型,然后对其进行结构静力学分析,验证车架结构的刚度和强度,避免在作业过程中产生大的变形和应力,导致车架结构失效。

对于车架模态的分析,可以防止作业过程中发生共振,产生过大的应力,运用计算机辅助技术对收割机车架进行优化设计,可以有效地降低设计和生产成本。

水稻收割机的半喂入结构是从全喂入结构的基础上设计出来的,不论是作业质量、收获效果还是结构上,都要优于全喂入式收割机。

目录一结构简介 (1)二计算载荷工况 (2)三有限元模型 (5)四静强度分析结果 (10)一、结构简介本次作业以某转向架构架为几何模型,进行静强度分析,下图为本次计算针对的某型转向架几何模型,结构上由侧架、摇枕、转臂座、齿轮箱吊挂、轴箱吊挂、一系减震器座等组成。

整个计算主要分为网格划分和静强度计算两个过程。

图1 某型转向架几何模型(a)图2 某型转向架几何模型(b)二、计算载荷工况根据要求,对转向架采取如下的加载方式: 1、约束图3 约束要求如下的局部视图中圈出处即为所加的约束之一;图4 模型中所加约束之一2、载荷在此点出建立Z 方向的位移约束在此点出建立X 、Z 方向的位移约束在此点出建立X 、Y 、Z 方向的位移约束在此点出建立Y 、Z 方向的位移约束图5 受力要求模型中加载作用力的局部视图如下(注:图中坐标系中红色为X 轴,绿色为Y 轴,蓝色为Z 轴);图6 Z 轴正向26.2kN 的力在此处加26.2KN 的力,力的方向为Z 轴负方向在此处加26.2KN 的力,力的方向为Z 轴正方向在此处加45.6KN 的力,力的方向为X 轴正方向中心销半圆内部分(Z 方向距上盖板80mm,距下盖板131mm ,X 方向距离圆心7mm )图7 Z轴负向26.2kN的力图8 中心处加载X轴正向45.6kN的力计算工况如下表1所示表1 工况工况横向(X向)纵向(Y 向)垂向(Z向)1 -- --+三.有限元模型整个模型由两类网格组成:构架采用壳网格单元建立模型,转臂座构件采用六面体网格建立模型;其中壳网格单元以四边形网格为主。

有限元模型重量为1422.015kg,结点总数为81382,单元总数为74991。

有限元模型如图9~12所示。

图9 壳单元模型(1/4模型)图10 转臂座实体网格模型图11 整体网格(a)图12 整体网格(b)需考虑对各个连接处的连接方式,根据工厂要求,具体连接处及连接方式可参考如下要求。

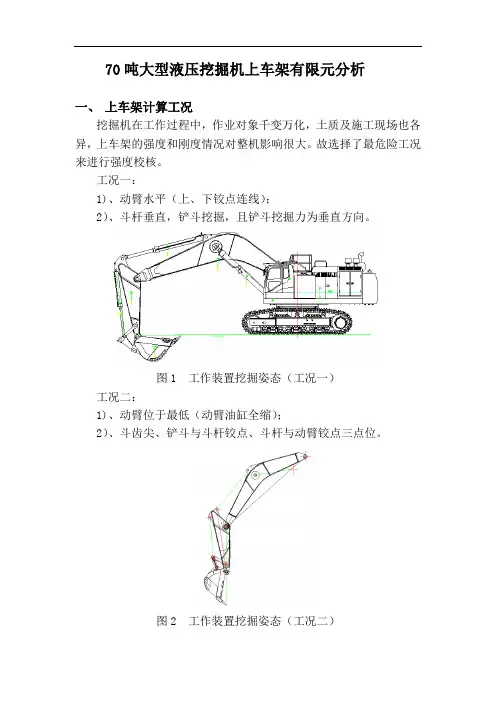

70吨大型液压挖掘机上车架有限元分析一、上车架计算工况挖掘机在工作过程中,作业对象千变万化,土质及施工现场也各异,上车架的强度和刚度情况对整机影响很大。

故选择了最危险工况来进行强度校核。

工况一:1)、动臂水平(上、下铰点连线);2)、斗杆垂直,铲斗挖掘,且铲斗挖掘力为垂直方向。

图1 工作装置挖掘姿态(工况一)工况二:1)、动臂位于最低(动臂油缸全缩);2)、斗齿尖、铲斗与斗杆铰点、斗杆与动臂铰点三点位。

图2 工作装置挖掘姿态(工况二)工况三:满斗最大卸载半径,并回转制动。

三、上车架受力分析1)、上车架受到配重、发动机、驾驶室、液压油箱、燃油箱、散热器等重量,为了补偿覆盖件等零部件对上车架的影响,通过密度设定来进行补偿,取ρ=9.0×103Kg/m3;另外,对于发动机、配重、液压油箱等由于震动产生的动载效应,设定发动机动载系数为2.0,其它分别为1.2。

另外上车架还受到动臂及动臂油缸的反作用力。

2)、铰点载荷的处理在挖掘机工作装置中,铰点是铲斗与斗杆、斗杆与动臂、动臂与机体以及各油缸和连杆机构与工作装置的连接构件。

因此,对于铰点处的载荷施加就显得尤为关键。

以往对于铰点处的载荷大多简化为集中力或等值的面载荷,施加集中载荷会产生很大的集中应力;施加等值面载荷无法全面考虑铰孔的应力分布情况。

本有限元计算铰点载荷的施加应用弹性力学的相关理论对销孔内表面的载荷简化为余弦分布的面载荷,(如图3所示)图3 铰点处余弦载荷分布余弦载荷分布假设:(1)载荷在x-y平面内在180°范围内按余弦分布;(2)分布力的方向为沿销孔表面的法向;(3)载荷在z向均布。

四、上车架有限元计算1)、有限元模型上车架实体模型采用应用软件Pro/Engineer建立,如图4。

上车架实体模型采用20节点三维实体单元SOLID95,有限元模型见图5。

上车架有限元模型共划分单元224984个,节点431815个。

图4 动臂三维实体模型图5 动臂有限元模型2)、有限元计算将各项载荷加入有限元模型后,计算结果如下:①工况一:图6 上车架Von Mises应力分布云图图7 上车架最大Von Mises应力处图8 上车架Von Mises应力分布云图(动臂铰点,去除最大点后)图9 发动机支座Von Mises应力分布云图图10 中框架Von Mises应力分布云图(前后板连接处)图11 上车架位移分布云图②工况二:图12 上车架Von Mises应力分布云图图13 上车架最大Von Mises应力处图14 上车架Von Mises应力分布云图(底盘底部)图15 上车架Von Mises应力分布云图(上车架前端)图16 发动机支座Von Mises应力分布云图图17 上车架位移分布云图③工况三:图18 上车架Von Mises应力分布云图图19 上车架最大Von Mises应力处图20 上车架Von Mises应力分布云图(第2大应力点)图21 上车架位移分布云图五、结果分析从以上三种工况计算结果来看,最大应力为182.603 Mpa,安全系数为:305/182.603=1.67,大于安全系数1.5,故满足强度使用要求。

汽车底盘车架设计中的有限元分析技术应用对于汽车制造商和设计师来说,设计一款坚固、耐用且安全的底盘车架是至关重要的。

在现代汽车设计过程中,有限元分析技术(Finite Element Analysis, FEA)被广泛应用于底盘车架设计中,以保证其结构的可靠性和性能。

本文将探讨有限元分析技术在汽车底盘车架设计中的应用,并介绍其在结构优化、材料选择和碰撞安全等方面的重要作用。

有限元分析技术是一种计算求解结构力学问题的数值分析方法,通过将底盘车架分割成有限个小单元(有限元),借助计算机进行离散化求解,从而得到车架在外力作用下的应力、应变、位移等力学响应。

这一计算模型可以准确描述车架的力学特性,并预测其结构行为。

首先,有限元分析技术在汽车底盘车架设计中的应用之一是结构优化。

通过对车架的有限元模型进行各种负载条件和约束条件的分析,设计师可以确定哪些局部区域受到最大的应力,从而确定哪些地方需要加强或重新设计。

例如,在汽车底盘车架的连接点和受力集中的区域,可以使用有限元分析来评估应力分布情况,以确保其强度和刚度满足设计要求。

此外,有限元分析还可以帮助设计师优化车架的减重设计,在保证结构安全性和刚度的前提下最大限度地降低车重,提高燃油经济性。

其次,有限元分析技术在材料选择方面也发挥着重要作用。

通过在有限元模型中引入不同材料的特性参数,设计师可以比较不同材料组合的效果,选取最佳材料以满足设计要求。

例如,比较不同材料的强度、刚度、耐腐蚀性等特性,以在保证结构安全性的前提下选择最轻最强的材料。

这种材料选择的优化可以有效地提高整个车架的性能,并且在节约成本的同时提高车辆的可靠性和可维护性。

最后,有限元分析技术在碰撞安全方面也具有重要意义。

通过对车架在碰撞事故时的有限元分析,设计师可以模拟和预测车辆受到冲击后的结构变形、应力分布和吸能能力等。

这对于汽车碰撞安全的设计和评估非常重要。

通过有限元分析的结果,设计师可以根据不同碰撞力的作用方式,合理设计车架吸能结构,以保护车辆内部乘客的安全。

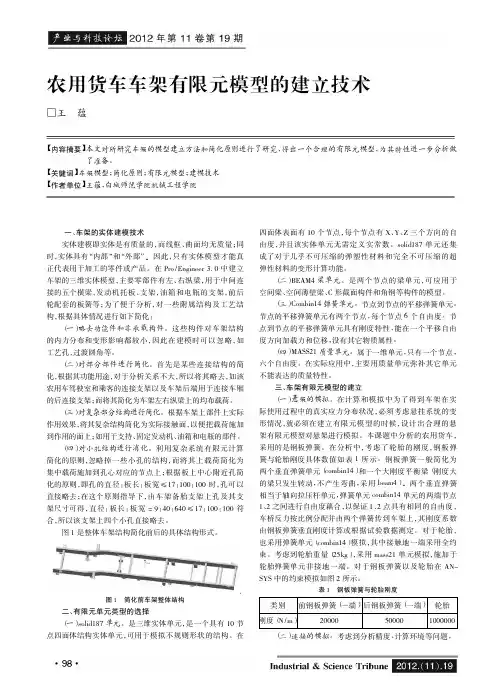

农用货车车架有限元模型的建立技术□王蕴【内容摘要】本文对所研究车架的模型建立方法和简化原则进行了研究,得出一个合理的有限元模型,为其特性进一步分析做了准备。

【关键词】车架模型;简化原则;有限元模型;建模技术【作者单位】王蕴,白城师范学院机械工程学院一、车架的实体建模技术实体建模即实体是有质量的,而线框、曲面均无质量;同时,实体具有“内部”和“外部”。

因此,只有实体模型才能真正代表用于加工的零件或产品。

在Pro/Engineer3.0中建立车架的三维实体模型,主要零部件有左、右纵梁,用于中间连接的五个横梁,发动机托板、支架,油箱和电瓶的支架,前后轮配套的板簧等;为了便于分析,对一些附属结构及工艺结构,根据具体情况进行如下简化:(一)略去功能件和非承载构件。

这些构件对车架结构的内力分布和变形影响都较小,因此在建模时可以忽略,如工艺孔,过渡圆角等。

(二)对部分部件进行简化。

首先是某些连接结构的简化,根据其功能用途,对于分析关系不大,所以将其略去,如该农用车驾驶室和乘客的连接支架以及车架后端用于连接车厢的后连接支架;而将其简化为车架左右纵梁上的均布载荷。

(三)对复杂部分结构进行简化。

根据车架上部件上实际作用效果,将其复杂结构简化为实际接触面,以便把载荷施加到作用的面上;如用于支持、固定发动机、油箱和电瓶的部件。

(四)对小孔结构进行消化。

利用复杂系统有限元计算简化的原则,忽略掉一些小孔的结构,而将其上载荷简化为集中载荷施加到孔心对应的节点上;根据板上中心附近孔简化的原则,即孔的直径:板长:板宽≤17:100:100时,孔可以直接略去;在这个原则指导下,由车架备胎支架上孔及其支架尺寸可得,直径:板长:板宽=9:40:640≤17:100:100符合,所以该支架上四个小孔直接略去。

图1是整体车架结构简化前后的具体结构形式。

图1简化前车架整体结构二、有限元单元类型的选择(一)solid187单元。

是三维实体单元,是一个具有10节点四面体结构实体单元,可用于模拟不规则形状的结构。

农用运输车车架的有限元分析作者:杨武杜俊廷盖雪莹来源:《科教导刊·电子版》2014年第14期摘要本文以车型为黑豹380型农用车的车架为例,首先建立了该车架的有限元模型,然后利用ansys软件对车架进行静态分析,其中考虑到了车架的过弯、制动加速及垂直下落工况。

最后对车架进行了模态分析,得到了车架的各阶固有频率和主振型。

可以得出该车架的强度,刚度均满足使用要求。

同时,分析结果为车架结构的改进设计提供了理论依据。

关键词农用运输车车架 ansys 静态分析模态分析中图分类号:U270.1 文献标识码:A车架作为汽车的承载基体,安装着发动机、传动系、转向系、悬架、驾驶室、货厢等有关部件和总成,承受着传递给它的各种力和力矩。

车架工作状态较为复杂,传统的数学方法很难准确地分析计算。

采用有限元方法可以对车架的静动态特性进行较为准确的分析,从而使车架设计从经验设计进入到科学设计阶段。

1研究目的与方法通过ANSYS对实验室的农用运输车车架进行静态,模态分析,对该产品的静动态强度性能做出分析评价,为该类型农用运输车的改型设计提供依据。

本文研究方法:建立四轮运输车车架结构模型;车架离散化,建立车架的有限元模型;三种极限工况下的静态分析;模态分析,得出车架的固有频率和振型;对车架的整体性能做出分析与评价并提出优化思路。

2有限元模型的建立2.1三维建模黑豹380型农用车车架为边梁式车架。

左右纵梁中后部设计有纵梁加强盒。

左右纵梁为槽形截面,纵梁加强盒截面形状与纵梁相同。

各横梁截面形状各异,除了液压油箱前(后)横梁壁厚为4 mm外,其它各横梁壁厚均为5 mm。

整个车架结构在力学上可视为典型的薄壁结构,大梁板材为B-5.0/16 MnL钢板。

CATIA三维建模有四个过程:(1)绘制纵梁,(2)绘制支架,(3)绘制横梁,(4)完成模型。

把所有绘图中使用的曲线和平面都移到一个不用的图层,并将之隐藏。

最后得到一个完整的模型。

基于有限元法的半挂车车架振型与模态分析汽车服务工程专业丁建建指导老师吴永海摘要车架是汽车上重要的承载部件,车辆所受到的各种载荷最终都传递给车架,因此,车架结构性能的好坏直接关系到整车设计的成败。

随着汽车工业的高速发展,对汽车的性能要求越来越高,这使得传统的设计计算方法已经无法满足现代汽车设计的要求。

有限元法的飞速发展为车架的结构性能的计算分析带来了新的革命。

本课题采用有限元方法对HYG9386半挂车车车架结构进行振型模态分析,运用Solidworks对车架进行三维建模,通过Ansys软件进行模态分析,计算了车架在施加位移约束下的前二十阶模态特性,识别出车架振型的模态参数,获得了车架在该状态下的固有频率和振型特征。

关键词半挂车,车架,有限元,模态分析1绪论1.1研究的目的和意义车架作为支承连接汽车的各零部件是汽车的主要骨架之一,它是整个整个汽车的基体。

整车的绝大多数部件和总成(包括地板、侧围、悬架和发动机等)都是通过车架来固定位置的,它将汽车的各总成有机连成一体。

汽车在行驶过程中作用在汽车各部件上的载荷都是动载荷,结构上产生的位移、应力、应变不仅随其在结构中的空间位置变化,车架要承受扭转、弯曲等多种载荷产生的弯矩和剪切力,同时受到来自路面和车桥的激振。

当载荷的频率与结构的某些固有频率接近或相等时,结构将产生强烈的共振,从而引起很高的动应力,它会使汽车各部分之间产生剧烈振动,会出现噪声过大,早期损坏汽车的某些部件的现象,降低汽车的使用寿命。

设计中除了要有足够的强度、足够的抗弯刚度和合适的扭转刚度保证汽车对路面不平度的适应性外,合理的振动特性也是十分重要的,因此车架对整车的刚强度、抗疲劳等性能和汽车的振动频率有非常重要的影响。

车架结构的模态分析是汽车新产品开发中结构分析的主要内容,尤其是车架结构的低阶弹性模态,它不仅反映了车架的整体刚度性能,而且是控制汽车常规振动的关键指标,应作为汽车新产品开发的强制性考核内容。

基于UG的某电动三轮车车架有限元分析二、有限元分析的基本原理有限元分析(Finite Element Analysis, FEA)是一种工程计算方法,通过将复杂结构分解为许多小的有限元单元,然后在每个单元上进行物理场的数值模拟,最终得到整体结构的物理行为。

有限元分析的基本原理是将连续物体离散为有限个元素,然后在每个元素上建立物理方程,通过求解这些方程来分析整体结构的力学性能。

在进行有限元分析时,首先需要对要分析的结构进行几何建模和网格划分,然后设置物理参数和边界条件,最后进行计算和分析。

三、建立电动三轮车车架的有限元模型在进行有限元分析前,首先需要建立电动三轮车车架的三维模型。

我们选择使用UG软件进行建模。

UG是一种专业的三维设计软件,能够满足复杂结构的建模需求。

我们根据实际车架的结构和尺寸,在UG软件中进行三维建模,包括主要构件的几何形状、连接方式等。

在建模过程中,需要考虑结构的对称性、受力情况和安装位置等因素,以保证建立的有限元模型能够尽可能真实地反映实际情况。

建立完三维模型后,我们需要对车架进行网格划分。

网格的划分方式会直接影响有限元分析的计算精度和效率,需要根据实际情况合理划分。

在进行网格划分时,需要注意将结构复杂、受力较大的区域进行细化,以确保分析结果的准确性。

四、设置有限元分析的边界条件和加载在建立完有限元模型并完成网格划分后,我们需要设置分析的边界条件和加载。

边界条件包括约束条件和受力条件,约束条件用于描述结构的受限情况,受力条件用于描述结构所受的外部载荷。

对于电动三轮车车架的有限元分析,约束条件通常包括固定连接的轮轴处以及悬挂处的约束,受力条件包括车架受到的动力载荷、垂直载荷和转向载荷等。

五、进行有限元分析计算在设置完边界条件和加载后,就可以进行有限元分析的计算了。

有限元分析软件会根据之前设置的条件,在每个网格单元上建立物理方程,并进行求解。

在计算过程中,可以得到结构的应力、应变、位移等物理量分布,通过对这些物理量的分析,可以判断结构的强度和刚度等性能。

农用鲜奶运输车主要零件有限元分析及设计方案

本文将对农用鲜奶运输车主要零件进行有限元分析和设计方案。

主要零件包括车架、

悬挂系统、轮胎等。

通过分析,优化设计方案,以提高运输车的使用寿命和安全性。

1.车架

车架是农用鲜奶运输车的主要承重部件,它的稳定性、牢固性和耐久性直接影响整车

的安全性和使用寿命。

本文选用了电焊矩形钢管作为车架材料,通过有限元分析得出了车

架的应力分布情况,最终确定了车架的尺寸和壁厚。

2.悬挂系统

悬挂系统是农用鲜奶运输车的重要组成部分,对于车辆的舒适性和稳定性有着重要的

影响。

本文采用了双叉臂式独立悬挂系统,通过有限元分析评估了悬挂系统的刚度、阻尼

等参数,并进行了优化设计,以提高车辆的悬挂性能。

3.轮胎

轮胎是农用鲜奶运输车的重要组成部分,直接关系到车辆的牵引性、操控性和安全性。

本文通过有限元分析评估了轮胎在不同工况下的应力分布情况,并优化了轮胎的胎面花纹

和结构设计,以提高轮胎的抓地性和耐磨性。

车架有限元分析范文车架有限元分析是一种用于计算机辅助设计和优化车架结构的工程分析方法。

通过对车架结构进行适当的离散化处理,将复杂的连续体结构转化为由有限个节点和单元组成的离散系统,然后利用数学和力学原理对这个离散系统进行数值计算和分析。

有限元分析方法首先需要将车架结构进行三维建模。

建模时需要考虑到车架的外形尺寸、材料性质、连接方式等。

然后,将车架模型分割成有限个小的单元,如三角形或四边形单元。

每个单元有一组节点,它们的位置决定了单元的形状和尺寸。

在建立了有限元模型后,需要给单元节点分配适当的约束条件和加载条件,以模拟实际工况下的力学行为。

约束条件可以是固定边界条件或限制位移条件,加载条件可以是施加在车架上的荷载、压力或温度差等。

接下来,有限元分析方法将根据车架模型和加载条件构建一个刚度矩阵。

这个刚度矩阵描述了车架模型在各个节点上的刚度和幅度。

然后,通过计算刚度矩阵和加载条件的乘积,得到车架结构在受到施加的荷载下的应变和应力分布。

通过有限元分析方法,可以获得车架模型在不同工况下的应力、应变、位移等信息。

这些信息可以用来评估车架结构的强度、刚度和稳定性,并指导优化设计过程。

例如,可以在一些应力集中的区域增加材料或调整结构形状,以提高车架的承载能力和刚度。

另外,有限元分析方法还可以用于模拟车架在不同工况下的动态响应。

通过对车架结构进行动态分析,可以评估车架在行驶过程中的振动和冲击响应,并优化车架结构以提高乘坐舒适性和行驶稳定性。

总之,车架有限元分析是一种有效的工程分析方法,能够帮助设计人员评估车架结构的强度、刚度、稳定性和动态响应,从而指导优化设计过程,提高车架的性能和可靠性。