电镀表面氧化教程

- 格式:ppt

- 大小:3.74 MB

- 文档页数:17

电镀工艺流程简介一、流程步骤:电镀工艺分为三个阶段,即电镀前处理、电镀过程、电镀后处理。

1、电镀前处理:镀件在进行电镀之前,要根据镀件的材质、表面状况和表面处理的要求进行预处理,如除去待镀工件油污、氧化皮等;对有表面粗糙度或光亮度要求的待镀工件,要进行机械抛光、电化学抛光、喷砂处理等,以改善镀件表面状况,使镀层质量达到要求。

当镀件表面有油污、锈蚀、氧化皮时,就会使镀层不致密、多孔,镀件受热时会出现小气泡、鼓泡;当镀件表面附着极薄的甚至肉眼看不见的油膜或氧化膜时,虽然也可以得到外观正常、结晶致密的镀层,但镀层与基体结合的并不牢固,在遇到外力的冲击、冷热变化时,镀层就会开裂、脱落。

只有在镀液和镀件表面有良好的结合,发生分子间力和金属间力的结合时,镀层与基体的结合才是牢固的,因此在电镀前一定要将镀件清洗干净。

2.、电镀过程:其主要工作有工件电镀表面积的计算、挂具的选择或设计、阴阳极的调整(距离、面积)、非镀表面的绝缘、电镀电流密度的选择、镀液的配制,然后进入电镀。

流程如下∶毛坯→磨光→抛光→化学除油→水洗→酸洗→水洗两道→淡碱浸渍甩干→上挂具→电解除油→酸洗水洗两道→电镀第一层(铜)→浸洗回收两道→漂洗两道→电镀第二过层(镍)→浸洗回收两道→漂洗两道→电镀第三层(铬)→浸洗回收两道→漂洗两道→热水洗→下挂具→干燥→抛光。

具体到某一种镀种、镀件,根据其要求,其工艺有所增减。

3、电镀后处理:电镀后处理直接影响镀层质量的好坏,是电镀中非常重要的一个环节,其作用是清除表面残液、提高耐蚀性、提高镀层亮度、消除镀层应力、提高镀层结合力、改善镀层理化性能,它包括清洗、出光、除氢、钝化、干燥、防变色等。

二、电镀原材料电镀液的成分:电镀液主要包括主盐、导电盐、缓冲剂、络合剂、添加剂等,各自的作用如下:1、主盐:能提供镀液金属离子的盐,能在阴极上沉积,其沉积是所要求的金属盐。

主盐浓度要控制在工艺要求的范围内,并与其他成分维持恰当的浓度比例。

铝板表面氧化处理方法(一)铝板表面氧化处理方法1、热水冲洗:使用40-50度的热水冲洗,让表面形成保护膜2、干燥:先用毛巾吸干表面水分,让铝材自然风干3、老化:放在阳光下暴晒或者是放在烤箱内烘干。

(二)铝板氧化后的好处:(1)防止铝制品出现腐蚀的情况:用热水冲洗铝材,这样就可以达到老化膜层的目的,但是使用这种方法的时候,一定要注意水温,清洗的时间也要严格控制,一般情况下水温大概是40度到50度,清洗的时间控制在一分钟之内,这样才不会让铝材的颜色变淡。

(2)增加产品的美观:形成的氧化膜可以吸附多种染料,所以制成的产品可以设计成多种鲜艳的图案以及色彩,最具代表性的应该就是打火机、金笔等其他的产品。

(3)耐磨损性强:氧化后的保护膜硬度更加的强,这层保护膜的吸收性比较出色,可以用来储存油料,最具代表性的应该就是汽车以及拖拉机的发动机气缸以及活塞。

(三)铝板表面电镀和表面氧化的区别:1、适用范围不同(1)电镀:适用于各种金和非金的表面处理。

只要经过合理的表面处理,各种金属及部分非金属都可以进行电镀。

(2)氧化:并不是所有的金属都适合阳极氧化。

金属合金适宜进行阳极氧化处理,而铝材是应用的最为广泛的。

2、原理不同(1)电镀:被电镀的材料是作为阴极,镀层金作为阳极进行通电的,镀层金以金离子的状态存在电解液中。

(2)氧化:是通过把被氧化的金(铝材)作为阳极,通低压直流电进行电解氧化,使材料表面形成一层致密的氧化膜,这层氧化膜是自身金属的氧化物。

3、保护方式不同(1)电镀:电镀是通过物理效应在原本的材料表面添加另一种金保护层。

(2)氧化:阳极氧化是将金的表面一层进行电化学氧化。

不锈钢电镀的操作方法

以下是不锈钢电镀的操作方法:

1. 对待电镀前的工作:先将不锈钢零件用酸洗处理,除去表面的油脂和氧化层,并用水洗净。

2. 使用电解液:将经过处理的不锈钢零件放入电解液中。

液体中的正电极应为电镀材料的金属,而负极应为不锈钢零件。

3. 连接电源:将正负电极分别连接在电源上,并按照所需的电镀厚度设置电流强度和电镀时间。

4. 进行反应:开始电镀时,电极会受到电极化,生成氢气和氧气泡,并在不锈钢零件表面沉积金属。

5. 停止反应:达到所需厚度后,关掉电源,将不锈钢零件从电解液中取出,用水洗净并晾干。

6. 放置:将电镀好的零件放在阳光下,让它晾干。

如果需要,可以在表面涂上一层保护层,以使它保持亮闪闪的外观。

以上就是不锈钢电镀的操作方法。

请注意,这是一项危险的任务,需要在专业人

员的指导下进行。

同时,为了确保安全,请戴上防护手套和眼镜。

电镀彩锌是一种常见的表面处理工艺,用于保护金属表面免受腐蚀和氧化。

下面是电镀彩锌工艺的详细解释:

1. 表面准备:首先,需要对金属表面进行清洁和去除任何污垢、油脂或氧化物。

这可以通过化学清洗、机械清洗或喷砂等方法完成。

2. 酸洗:接下来,金属件需要进行酸洗处理,以去除表面的氧化物和其他杂质。

酸洗可以使用盐酸或硫酸等酸性溶液进行。

3. 预处理:在酸洗之后,金属件需要经过一系列的预处理步骤,以提高镀层的附着力和均匀性。

这包括钝化、活化和中和等步骤。

4. 电镀:在预处理完成后,金属件被放置在含有锌盐的电解液中。

通过施加电流,锌离子会在金属表面沉积成锌层。

电镀过程中,可以控制电流密度、电镀时间和温度等参数,以获得所需的镀层厚度和质量。

5. 彩色涂层:在电镀完成后,金属件可以进行彩色涂层处理,以增加外观的美观性和耐久性。

彩色涂层可以通过喷涂、滚涂或浸涂等方法进行。

6. 后处理:最后,金属件需要进行后处理,以去除任何残留的污垢、油脂或其他杂质。

这可以通过冲洗、烘干或烘烤等方法完成。

电镀彩锌工艺可以应用于各种金属材料,如铁、钢、铝等。

它可以提供良好的耐腐蚀性和外观效果,常用于制作建筑材料、汽车零部件、家具和电器等产品。

这是电镀与表面处理的表示方法【基体材料】/【处理方法】.【处理名称】【处理特征】。

【后处理(颜色)】处理方法有:Ep——电镀、Ap—-化学镀、Et—-电化学处理、Ct—-化学处理处理名称有:P——钝化、O--氧化、A——阳极化(包括草酸、硫酸、铬酸和磷酸)、Ec——电解着色等处理特征有:b——光亮、s—-半光亮、m——暗、hd——硬质、cd——导电、i—-绝缘等等后处理有:P——钝化、O—-氧化、Cl——着色、S——封闭、Pt—-封闭等等例如: Al / Et。

Ahd 铝合金电化学硬质阳极化Al / Et。

A.Cl(bk)铝合金电化学阳极化并着黑金属电镀和喷涂表示方法金属电镀和喷涂表示方法(摘录标准:SJ20818-2002电子设备的金属镀覆与化学处理)A1.1 金属镀覆表示方法:基体材料/ 镀覆方法.镀覆层名称镀覆层厚度镀覆层特征.后处理镀覆层特征、镀覆层厚度或后处理无具体要求时,允许省略。

例1:Fe / Ep。

Zn7。

c2C(钢材,电镀锌7μm以上,彩虹铬酸盐处理2级C型。

)例2:Fe / Ep.Ni25dCr0。

3mp(钢材,电镀双层镍25μm以上,微孔铬0。

3μm以上.)例3:Cu / Ep.Ni5bCr0。

3r(铜材,电镀光亮镍5μm以上,普通装饰铬0。

3μm以上。

)例4:Al/Ap.Ni-P13.Ep.Ag10b/At。

DJB—823(铝材,化学镀镍磷合金13μm以上,电镀光亮银10μm以上,涂DJB-823防变色处理。

)A1.2 化学处理和电化学处理的表示方法:基体材料/ 处理方法.处理名称覆盖层厚度处理特征.后处理(颜色)若对化学处理或电化学处理的处理特征,镀覆层厚度,后处理或颜色无具体要求时,允许省略.例5:Al/Et。

A.Cl(BK)(铝材,电化学处理,阳极氧化,着黑色,对阳极氧化方法,氧化膜厚度无特定要求)例6:Al/Ct。

Ocd(铝材,化学氧化处理,生成可导电的铬酸盐转化膜)例7:Cu/Ct.P(铜材,化学处理,钝化。

塑胶电镀工艺流程塑胶电镀是一种将金属镀层覆盖在塑料制品表面的工艺。

该工艺不仅可以增强塑料制品的外观,还可以提升其耐久性和导电性能。

下面是塑胶电镀的详细工艺流程。

1.塑料制品表面处理:首先,要对塑料制品进行表面处理,以确保清洁和增加其表面粗糙度。

常用的处理方法包括化学处理、机械处理和火焰处理。

化学处理主要是使用溶剂去除油脂和其他杂质,机械处理是通过刷洗或喷砂等方式增加表面粗糙度,火焰处理则是利用火焰燃烧去除塑料表面的杂质。

2.金属化处理:经过表面处理后,将塑料制品浸泡在金属化处理液中,以使其表面形成金属化层。

金属化处理液通常包括金属盐和还原剂。

在处理液中,金属盐被还原成金属物质,并沉积在塑料表面形成金属化层。

这一步骤是塑料电镀的关键步骤,金属化层的厚度和均匀性直接影响到电镀层的质量。

3.电镀:金属化处理后的塑料制品将被用作阳极,金属片将作为阴极。

它们一起浸泡在电解液中,通过电流将金属离子沉积在塑料制品表面形成金属电镀层。

常用的电镀电解液有镀铬电解液、镀镍电解液和镀铜电解液等。

在电流作用下,金属盐溶解成金属离子,并在塑料制品表面沉积成金属电镀层。

电镀时间的长短和电流的大小决定了金属电镀层的厚度和质量。

4.镀层处理:电镀完成后,将塑料制品从电解液中取出,经过清洗和处理,以去除剩余的电解液和其他杂质。

处理方法通常包括漂洗、酸洗和加热等。

漂洗可以用水冲洗掉残留的电解液,酸洗则是使用酸溶液去除表面的氧化层,加热可以提高镀层的硬度和光泽。

处理后的塑料制品将进行质检,以确保电镀层的质量满足要求。

5.后处理:质检合格后的塑料制品可以进行后处理,常见的后处理方法包括磨光、抛光和涂覆等。

磨光可以去除电镀层上的杂质和小坑,抛光可以提高电镀层的光泽,涂覆可以保护电镀层的耐用性和防止氧化。

总结:塑胶电镀工艺流程包括塑料制品表面处理、金属化处理、电镀、镀层处理和后处理等步骤。

通过这些步骤,可以在塑料制品表面形成均匀、耐用且具有导电性的金属电镀层。

第1篇一、引言电镀是一种利用电解原理在金属或非金属表面形成一层均匀、致密、具有一定厚度的金属或合金层的方法。

电镀工艺广泛应用于各个领域,如电子、汽车、轻工、航空航天等。

本文将详细介绍电镀生产工艺流程,包括准备工作、电镀过程、后处理等方面。

二、电镀生产工艺流程1. 准备工作(1)镀件表面处理镀件表面处理是电镀工艺的重要环节,主要包括清洗、除油、酸洗、钝化、活化等步骤。

①清洗:将镀件放入清洗槽中,用超声波或手工清洗,去除表面污物、油脂、尘埃等。

②除油:采用有机溶剂或碱液去除镀件表面的油脂。

③酸洗:用稀硝酸或盐酸溶液去除镀件表面的氧化层。

④钝化:在酸洗后,对镀件进行钝化处理,以防止镀层与基体金属发生电化学反应。

⑤活化:在钝化处理后,对镀件进行活化处理,以提高镀层与基体金属的结合力。

(2)电镀液配制根据镀层要求,配制相应的电镀液。

电镀液主要由主盐、辅助盐、导电盐、pH调节剂、光亮剂等组成。

(3)镀槽准备将镀槽清洗干净,检查槽内是否有异物,确保镀槽符合电镀要求。

2. 电镀过程(1)挂具安装将处理好的镀件安装在挂具上,确保镀件在镀槽内均匀分布。

(2)通电接通电源,调整电流、电压,使镀层厚度达到要求。

(3)镀层形成在电流、电压的作用下,电镀液中的金属离子在镀件表面还原,形成金属镀层。

(4)电镀时间控制根据镀层要求,控制电镀时间,确保镀层厚度均匀。

(5)电镀液维护定期检查电镀液成分,补充消耗的化学药品,保持电镀液稳定性。

3. 后处理(1)清洗电镀完成后,将镀件取出,用去离子水或蒸馏水清洗,去除表面残留的电镀液。

(2)干燥将清洗后的镀件放入干燥箱中,进行干燥处理,去除表面水分。

(3)抛光对镀层进行抛光处理,提高镀层的光亮度和平整度。

(4)检测对电镀产品进行检测,确保镀层质量符合要求。

三、电镀工艺注意事项1. 电镀液稳定性电镀液稳定性是电镀工艺的关键,应定期检查电镀液成分,补充消耗的化学药品,保持电镀液稳定性。

2. 镀层均匀性镀层均匀性是电镀工艺的重要指标,应确保镀件在镀槽内均匀分布,调整电流、电压,使镀层厚度均匀。

锡电镀工艺流程锡电镀是一种常见的表面处理工艺,它可以在金属表面形成一层均匀、致密的锡镀层,起到提高金属的耐腐蚀性能和装饰效果。

下面将介绍一下锡电镀的工艺流程。

首先,准备工作。

需要保证待镀的工件表面清洁无油污和氧化物,并进行必要的抛光处理,以提高镀层的附着力。

同时,还需要将工件与镀锡槽接地连接,以确保电流正常流动。

第二步,除油除垢。

将工件置于去油槽中,用化学溶液将工件表面的油脂和污垢进行溶解和清洗。

除油溶液的组成和使用方法会根据具体的工件材料和污染程度而有所不同。

第三步,酸洗。

将工件置于酸洗槽中,用酸溶液处理工件表面的氧化物,恢复金属表面的光洁度。

常用的酸洗液主要有硝酸、盐酸和硫酸等。

第四步,水洗。

将经酸洗的工件进行清洗,除去残留的酸洗液和杂质。

一般会进行多次水洗,以确保工件表面干净。

第五步,电镀。

在电镀槽中加入锡盐溶液,并控制电流密度和电镀时间,是工作件上生成致密、均匀的锡镀层。

电镀过程中,需要注意控制温度、搅拌和电流等因素,以确保电镀效果。

第六步,热处理。

电镀完成后,将工件置于烘箱中进行热处理,以提高锡镀层的附着力和耐腐蚀性能。

一般会将温度控制在100-150摄氏度,热处理时间根据工件的大小和材料而定。

第七步,冷却和水洗。

热处理完成后,将工件取出,并在清水中进行冷却。

冷却后,再次进行水洗,除去热处理产生的残留物。

第八步,干燥和包装。

将工件放置于通风干燥的地方,使其自然风干。

然后进行包装,以保护锡镀层不受外界环境影响。

总之,锡电镀是一种常用的表面处理工艺,通过上述的工艺流程,可以在金属表面形成一层均匀、致密的锡镀层,提高金属的耐腐蚀性能和装饰效果。

但在实际应用中,锡电镀过程中需要注意控制各项参数,确保工艺稳定性和产品质量。

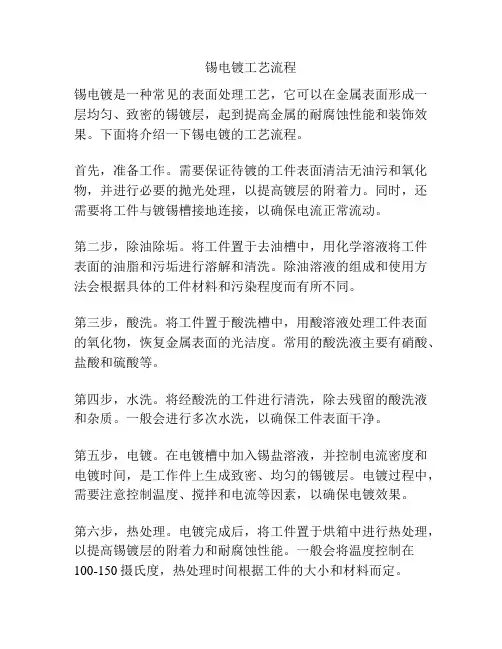

镀锌厚度镀铬装饰镀铬镀硬铬镀暗铬阳极化阳极氧化工艺流程为:表面整平——除油——浸蚀或抛光——阳极氧化——着色处理——封闭处理——干燥(三个主要过程:阳极氧化、着色、封孔),本色氧化就是少了着色处理这一过程,阳极氧化后直接封孔。

1.阳极氧化(1)硫酸阳极化(5-20um)物色氧化膜,易于染色,硬度高,是铝和铝合金主要的防护和装饰方法,工艺简单,操作方便,应用最广。

(2)铬酸阳极化(2-5um)氧化膜不透明,未浅灰色或乳白色,孔隙率低,所以零件仍能保持原来的精度和表面粗糙度,丐工艺适用于精密零件,膜比较薄。

(3)草酸阳极化(8-20um,最厚达60um)草酸阳极化易于制取较厚膜层,氧化膜硬度高,孔隙率低,耐蚀性高,有良好的电绝缘性。

但成本较高,是硫酸阳极化的3-5倍,一般用于特殊要求的表面,如制作电器绝缘保护层、日用品的表面装饰。

(4)硬质阳极化(又称厚膜氧化,250-300um)硬度很高,一般为400-600HV,电流密度为普通阳极氧化的2-3倍。

(5)瓷质阳极化(6-20um)氧化膜具有不透明的灰色外观,类似瓷釉、搪瓷,也被称之为仿釉氧化膜。

一般不会改变零件的表面粗糙度,也不影响其尺寸精度,适用于仪器、仪表等精密零件和日用品的表面防护和装饰。

2.阳极氧化膜染色(1)整体着色法采用特定成分的铝合金或在特殊的电解液中阳极氧化时,获得氧化膜的同时,而着上不同颜色,也成自然着色法。

(阳极氧化和染色同时进行)能耗较大,成本高,着色膜色泽不鲜艳,逐渐被电解着色所取代。

(2)吸附着色法将阳极氧化后的铝制品浸渍到带有染料的溶液中,则多孔层外表能吸附各种染料而呈现出染料的色彩。

(3)电解着色铝制品经阳极氧化后,再在含金属盐的电解溶液中进行交流电解,则在多孔层孔隙底部沉积金属或金属化合物而显色。

3.封孔(1)热水封闭法(2)重铬酸盐封闭法防护性封孔,封孔后氧化膜呈黄色,耐蚀性较好,不适用于以装饰为目的着色氧化膜的封闭。

铝电镀工艺的基本流程铝电镀是指在铝基材上通过电化学反应的方法,将一层铝合金的镀层均匀地附着在铝基材上的工艺。

铝电镀的基本流程主要包括预处理、清洗、酸洗、电解洗净、电解铝镀和后处理等环节。

1. 预处理预处理是为了去除铝表面的杂质和氧化物,保证铝基材表面平整、光洁和具有一定的粗糙度,以便后续的处理步骤能够顺利进行。

预处理可以采用化学处理或机械处理的方法。

2. 清洗清洗是为了去除表面的油脂、灰尘等有机和无机杂质,保证镀层与基体的结合力和附着力。

清洗中一般常用的方法有水洗、碱洗和酸洗等。

3. 酸洗酸洗是为了除去铝表面的氧化膜和其他杂质,提供良好的金属表面,以便于电镀过程中金属离子的吸附和镀层的增长。

常用的酸洗液包括硝酸或硫酸和氢氟酸等。

4. 电解洗净电解洗净是为了进一步去除铝表面的杂质,保证基材的纯净度。

在电解洗净的过程中,铝基材作为阴极,通过电解的方式将铝表面的杂质转移到阳极上。

5. 电解铝镀电解铝镀是利用电解法将铝镀层沉积在铝基材上的过程。

在电解铝镀过程中,铝基材作为阳极,铝离子在电场力的作用下被还原为金属铝,形成均匀致密的铝镀层。

6. 后处理电镀完成后,还需要对铝镀层进行后处理,以增强铝镀层的附着力和耐腐蚀性。

后处理一般包括水洗、中和、干燥和喷漆等步骤。

总结起来,铝电镀的基本流程包括预处理、清洗、酸洗、电解洗净、电解铝镀和后处理等步骤。

这些步骤的目的是为了保证铝基材表面的纯净度和平整度,提供良好的金属表面,使铝镀层能够均匀地附着在基材上,并具有良好的附着力和耐腐蚀性。

铝电镀工艺的完善和精细化可以提高铝镀层的质量和性能,进而满足不同领域对铝材的使用要求。

铝表面电镀处理介绍如下:铝表面电镀处理是一种常用的表面处理方法,可以提高铝材料的耐腐蚀性、硬度、耐磨性等性能,同时也能美化铝材料的表面,使其更具有装饰性。

以下是关于铝表面电镀处理的介绍。

一、铝表面电镀处理的原理铝表面电镀处理是通过将铝材料浸入含有金属盐的电解液中,然后通以电流,在铝材料表面形成一层金属镀层的方法。

在电镀过程中,金属离子被还原成金属原子,通过电解液中的电子和阳极中的铝原子结合,形成金属镀层。

二、铝表面电镀处理的分类铝表面电镀处理可以分为以下几种类型:1.阳极氧化电镀:这种电镀方法通常用于铝合金材料,可以在铝材表面形成一层氧化膜,提高铝材的耐腐蚀性和硬度。

2.镀铬电镀:这种电镀方法可以在铝材表面形成一层光亮的铬镀层,具有高的抗腐蚀性和装饰性。

3.镀锌电镀:这种电镀方法可以在铝材表面形成一层锌镀层,提高铝材的耐腐蚀性。

4.镀铜电镀:这种电镀方法可以在铝材表面形成一层铜镀层,提高铝材的导电性和耐腐蚀性。

三、铝表面电镀处理的优点铝表面电镀处理有以下优点:1.提高铝材料的耐腐蚀性、硬度、耐磨性等性能。

2.可以美化铝材料的表面,使其更具有装饰性。

3.电镀处理过程中不会改变铝材料的形状和尺寸,保证了铝材料的准确度。

4.电镀处理可以在大批量生产中使用,提高生产效率和质量。

四、铝表面电镀处理的注意事项铝表面电镀处理需要注意以下事项:1.阳极氧化电镀需要控制电解液的温度、浓度、电压等参数,以保证电镀效果和质量。

2.铝材表面需要进行预处理,如除油、清洗等,以保证电镀效果和质量。

3.电镀处理需要进行质量检验,以保证电镀层的厚度、均匀性和质量。

总之,铝表面电镀处理是一种常用的表面处理方法,可以提高铝材料的性能和美观度,广泛应用于工业制造、建筑装饰等领域。

在使用过程中需要注意掌握电镀处理的方法和注意事项,以保证电镀效果和质量。

电镀工艺流程

电镀是一种通过电解沉积金属或其他材料在基体表面上形成一层保护性涂层的工艺。

电镀的基本流程包括以下步骤:

1.基体处理:将待镀件表面清洁去除油污、氧化物和其他附着物,以确保表面光洁,便于涂层附着。

包括化学清洗、机械处理和电解处理等工艺。

2.电解处理:将处理好的基体浸泡在电解质溶液中,工件连接阴极,电流通过阴阳极之间的电解质体中,阳极溶解金属或其他材料,在阴极表面上沉积出所需涂层。

3.中性化和再清洗:将电镀后的工件,通过酸洗、碱洗等方法对其进行中和,除去残存的电解质及防腐剂等物质,并冲洗干净。

4.表面处理:对于镀铬、电镍等涂层,还需要进行研磨、抛光等表面处理工艺,以达到所需的表面光洁度或光泽度。

5.检验和包装:对电镀后的产品进行质量检验,例如膜厚、耐蚀性等指标。

然后将产品进行包装,以防止搬运和运输过程中受损。

以上是电镀工艺的基本流程。

在实际生产中,具体工艺流程和方法可能因产品材料和要求不同而有所不同。

这是电镀与表面处理的表示方法【基体材料】/【处理方法】。

【处理名称】【处理特征】.【后处理(颜色)】处理方法有:Ep-—电镀、Ap-—化学镀、Et—-电化学处理、Ct——化学处理处理名称有:P--钝化、O——氧化、A-—阳极化(包括草酸、硫酸、铬酸和磷酸)、Ec——电解着色等处理特征有:b-—光亮、s-—半光亮、m-—暗、hd-—硬质、cd--导电、i——绝缘等等后处理有:P-—钝化、O—-氧化、Cl—-着色、S——封闭、Pt——封闭等等例如:Al / Et.Ahd 铝合金电化学硬质阳极化Al / Et。

A。

Cl(bk) 铝合金电化学阳极化并着黑金属电镀和喷涂表示方法金属电镀和喷涂表示方法(摘录标准:SJ20818-2002电子设备的金属镀覆与化学处理)A1.1 金属镀覆表示方法:基体材料/ 镀覆方法.镀覆层名称镀覆层厚度镀覆层特征.后处理镀覆层特征、镀覆层厚度或后处理无具体要求时,允许省略。

例1:Fe / Ep.Zn7。

c2C(钢材,电镀锌7μm以上,彩虹铬酸盐处理2级C型。

)例2:Fe / Ep.Ni25dCr0.3mp(钢材,电镀双层镍25μm以上,微孔铬0。

3μm以上.)例3:Cu / Ep。

Ni5bCr0。

3r(铜材,电镀光亮镍5μm以上,普通装饰铬0.3μm以上。

)例4:Al/Ap.Ni—P13.Ep.Ag10b/At.DJB-823(铝材,化学镀镍磷合金13μm以上,电镀光亮银10μm以上,涂DJB—823防变色处理。

)A1。

2 化学处理和电化学处理的表示方法:基体材料/ 处理方法.处理名称覆盖层厚度处理特征.后处理(颜色)若对化学处理或电化学处理的处理特征,镀覆层厚度,后处理或颜色无具体要求时,允许省略。

例5:Al/Et。

A.Cl(BK)(铝材,电化学处理,阳极氧化,着黑色,对阳极氧化方法,氧化膜厚度无特定要求)例6:Al/Ct.Ocd(铝材,化学氧化处理,生成可导电的铬酸盐转化膜)例7:Cu/Ct。