除氢工艺规范

- 格式:pdf

- 大小:77.04 KB

- 文档页数:2

化工工艺加氢与脱氢过程化工工艺是为了提高产品质量和生产效率而进行的一系列生产过程。

其中,加氢和脱氢是常见的化工反应过程,主要用于原料的转化和产品的改性。

以下将对加氢和脱氢过程进行详细介绍。

一、加氢过程加氢是指在反应中向化合物中加入氢气的过程。

该过程通常涉及氢气与有机物之间的反应,目的是将有机物中的不饱和键加氢饱和,或是将有机物中的官能团与氢气反应生成其他目标化合物。

1.加氢工艺的原理加氢工艺主要依靠催化剂来实现。

通常使用的催化剂是金属催化剂,如铜、镍、铱等。

这些催化剂能够吸附氢气分子,并为氢气分子提供吸附位点,从而促使氢气与有机物发生反应。

在反应中,催化剂可以提供活化能,使加氢反应得以进行。

2.加氢反应的应用加氢反应在化工工艺中具有广泛的应用。

常见的应用有:加氢脱气、重整反应、加氢裂化和加氢脱硫等。

(1)加氢脱气:将氢气加入原料中,去除其中的气体成分,从而降低气体浓度,达到控制反应环境的目的。

(2)重整反应:通过加氢反应,将低碳烃转化为高碳烃,从而提高产物的价值。

(3)加氢裂化:将高碳烃加氢后进行裂化,得到较小分子量的产物。

这样做不仅能提高燃料的质量,也能减少环境污染。

(4)加氢脱硫:将含硫化合物加氢后,使其转化为易于处理和回收的化合物,从而达到脱除硫化物的目的。

二、脱氢过程脱氢是指在化学反应中去除化合物中的氢原子的过程。

通常涉及碳氢化合物与氧化剂反应,形成不饱和化合物或氧化产物。

1.脱氢工艺的原理脱氢工艺主要依靠高温、高压和催化剂来实现。

脱氢反应需要高温和高压来提供足够的能量,以克服反应的活化能。

同时,催化剂的存在可以加速反应速率,降低反应温度和压力等条件。

2.脱氢反应的应用脱氢反应在化工工艺中也具有广泛的应用。

常见的应用有:脱氢加氢反应、脱氢氧化反应和脱氢重排等。

(1)脱氢加氢反应:通过去除部分氢原子,将饱和化合物转化为不饱和化合物,从而改变产物的性质和用途。

(2)脱氢氧化反应:通过去除氢原子和加入氧原子,使得有机物部分氧化为醛、酮或羧酸,从而提高产品的氧化潜能。

铸钢件的热处理方式按加热和冷却条件不同,铸钢件的主要热处理方式有:退火(工艺代号:5111)、正火(工艺代号:5121)、均匀化处理、淬火(工艺代号:5131)、回火(工艺代号:5141)、固溶处理(工艺代号:5171)、沉淀硬化、消除应力处理及除氢处理。

1.退火(工艺代号:5111) 退火是将铸钢件加热到Acs以上20~30℃,保温一定时间,冷却的热处理工艺。

退火的目的是为消除铸造组织中的柱状晶、粗等轴晶、魏氏组织和树枝状偏析,以改善铸钢力学性能。

碳钢退火后的组织:亚共析铸钢为铁素体和珠光体,共析铸钢为珠光体,过共析铸钢为珠光体和碳化物。

适用于所有牌号的铸钢件。

图11—4为几种退火处理工艺的加热规范示意图。

表ll—1为铸钢件常用退火工艺类型及其应用。

2.正火(工艺代号:5121) 正火是将铸钢件目口热到Ac。

温度以上30~50℃保温,使之完全奥氏体化,然后在静止空气中冷却的热处理工艺。

图11—5为碳钢的正火温度范围示意图。

正火的目的是细化钢的组织,使其具有所需的力学性能,也可作为以后热处理的预备处理。

正火与退火工艺的区别有两个:其一是正火加热温度要偏高些;其二是正火冷却较快些。

经正火的铸钢强度稍高于退火铸钢,其珠光体组织较细。

一般工程用碳钢及部分厚大、形状复杂的合金钢铸件多采用正火处理。

正火可消除共析铸钢和过共析铸钢件中的网状碳化物,以利于球化退火;可作为中碳钢以及合金结构钢淬火前的预备处理,以细化晶粒和均匀组织,从而减少铸件在淬火时产生的缺陷。

3.淬火(工艺代号:5131) 淬火是将铸钢件加热到奥氏体化后(Ac。

或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。

常见的有水冷淬火、油冷淬火和空冷淬火等。

铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能。

图11—6为淬火回火工艺示意图。

铸钢件淬火工艺的主要参数:(1)淬火温度:淬火温度取决于铸钢的化学成分和相应的临界温度点。

镀后处理1.除氢处理有些金属如锌,在电沉积过程中,除自身沉积出来外,还会析出一部分氢,这部分氢渗入镀层中,使镀件产生脆性,甚至断裂,称为氢脆。

为了消除氢脆,往往在电镀后,将镀件在一定的温度下热处理数小时,称为除氢处理。

除氢这个工序一般在钝化之前。

除氢处理的方法比较单一和简单,一般都是采用热处理的方式把原子态的氢驱逐出来。

对于常用的镀锌构件,应在镀后立即或4h内进行去氢处理。

一般在带风机的烘箱中,即在200~215℃温度条件下保温2h,即可达到去氢目的。

如果保温时间过长则容易产生铬脆。

除氢后再进行钝化,这样不会造成由于氢脆而导致钝化层破裂。

2.钝化处理所谓钝化处理是指在一定的溶液中进行化学处理,在镀层上形成一层坚实致密的、稳定性高的薄膜的表面处理方法。

钝化使镀层耐蚀性大大提高,并能增加表面光泽和抗污染能力。

这种方法用途很广,镀锌,铜等后,都可进行钝化处理。

按照钝化膜的化学成分钝化处理可分为无机盐钝化和有机类钝化两类;根据钝化膜组成成分对人体的危害性可分为铬酸钝化和无铬钝化。

铬酸钝化是无机盐钝化的一个分支,目前国内外采用较多的无铬钝化有钼酸盐溶液、钨酸盐溶液、硅酸盐溶液、钛盐钝化、含锆溶液、含钴溶液、稀土金属盐溶液、三价铬溶液、磷酸盐钝化(磷化处理)等无机盐钝化和有机类钝化等。

1)无机盐钝化处理无机盐钝化处理研究比较成熟和应用较早的是铬酸盐钝化。

在含铬钝化膜中,Cr3+起骨骼作用,Cr6+起血肉作用,Cr6+在空气中具有良好的自修复功能,因而对镀层具有很好的保护作用,而且,改变Cr6+和Cr3+的不同配比,还可以得到不同色彩的钝化膜。

这些突出的优点使得铬酸钝化仍然是目前应用最广的钝化工艺。

但是由于Cr6+具有相当高的毒性且易致癌,随着环境保护意识的增强,人们越来越希望寻找可以代替铬酸钝化的新配方和新工艺。

钼和铬是同族元素,因此,它与铬具有相似的化学性质。

钼酸盐已经广泛用于钢铁以及有色金属的缓蚀剂和钝化剂。

除氢工艺规范运用现代技术加速实现清洁能源转型清洁能源转型是当今世界面临的一个重要挑战。

随着全球对环境保护的日益关注以及传统能源资源的枯竭,氢能作为一种清洁能源备受瞩目。

除氢工艺规范的出台,将在加速实现清洁能源转型的过程中发挥重要作用。

一、氢能的优势和应用前景氢能作为一种无污染、可持续、高效能源,具有多项优势。

首先,氢能可以提供大量清洁的能源,使得能源供应更加稳定可靠。

其次,氢能的产生和利用过程中几乎不排放任何有害气体,彻底解决了传统燃料燃烧产生的环境问题。

此外,氢能在储存和运输方面具有灵活性,可以满足不同场景下的需求。

在未来,氢能有广泛的应用前景。

首先,氢能可以应用于交通领域,用于代替传统燃油驱动汽车。

由于不会产生尾气排放,氢能汽车是解决城市空气污染问题的理想选择。

其次,氢能还可以用于热能供应领域,例如替代工业生产中的天然气或煤炭,减少温室气体的排放。

此外,氢能也可以应用于电力行业,用于储能或者直接供应电力。

二、除氢工艺规范的重要性除氢工艺规范的制定和执行对于推动氢能产业的发展至关重要。

首先,规范的制定可以确保氢能生产的安全性。

氢气具有一定的爆炸性和可燃性,对于其生产过程需要严格的操作规范和安全措施,以防止事故的发生。

其次,规范的制定可以确保氢能生产的高效性。

规范的执行可以提高生产效率,并确保产品质量的稳定和可靠。

最后,规范的制定还有利于提高氢能产业的标准化程度,降低生产成本,促进氢能的快速普及和应用。

三、除氢工艺规范的内容和要求除氢工艺规范包括对氢能生产的各个环节进行规范和要求。

首先,对于氢气的生产过程,规范应包括原料的选择、处理和储存,以及反应条件、催化剂的选择和使用等方面的要求。

其次,对于氢气的储存和运输,规范应包括储存容器的设计和操作要求,以及运输车辆的规范和技术要求。

最后,对于氢气的使用过程,规范应包括氢能设备的安全操作规范、应急处理措施等方面的要求。

除氢工艺规范的制定需要多方共同参与,包括政府部门、科研机构、能源企业以及相关行业协会等。

镀金后去氢处理工艺流程

(1)电镀后要除氢处理的原因:金属材料由于渗氢而引起的早期脆断现象称为氢脆。

酸洗和电镀等表面处理常常会造成金属基体和镀层渗氢,不进行除氢处理就不能避免氢脆危害。

(2)必须除氢的制品:A、对氢敏感的高强度结构钢和弹性零件。

B、带有多层超硬材料的厚镀层的电镀制品,如地质钻头、工程钻头、套料刀等。

(3)除氢方法:采用热处理方法。

一般是在烘箱中加热并保温一段时间,即可驱逐基体和镀层中的氢。

经热处理后出现鼓泡、脱皮等现象者即视为废品。

具体作法:一般在200~250℃保温2~4小时;对于钻头之类具有多层磨料且在恶劣条件下工作的电镀制品,应保温4~6小时甚至更长;对于渗碳件和锡焊件,除氢温度宜在140~150℃保温约3小时。

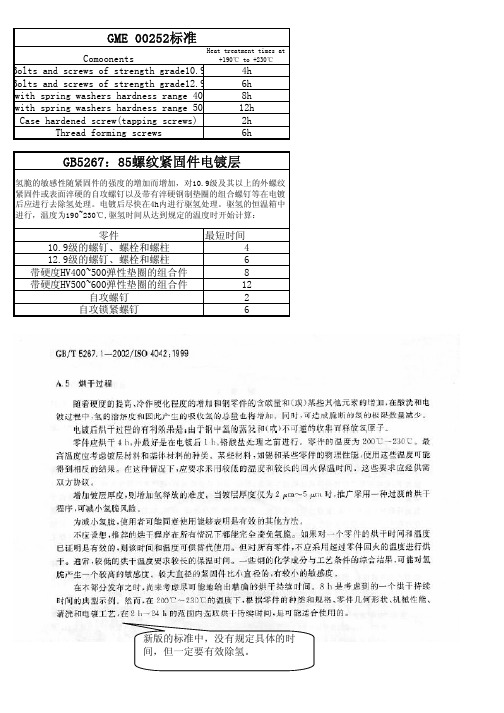

Comoonents

Heat treatment times at +190℃ to +230℃Bolts and screws of strength grade10.9

4h Bolts and screws of strength grade12.9

6h with spring washers hardness range 40

8h with spring washers hardness range 5012h

Case hardened screw(tapping screws)

2h

Thread forming screws 6h

零件

最短时间10.9级的螺钉、螺栓和螺柱

412.9级的螺钉、螺栓和螺柱

6带硬度HV400~500弹性垫圈的组合件

8带硬度HV500~600弹性垫圈的组合件

12自攻螺钉

2自攻锁紧螺钉6

氢脆的敏感性随紧固件的强度的增加而增加,对10.9级及其以上的外螺纹紧固件或表面淬硬的自攻螺钉以及带有淬硬钢制垫圈的组合螺钉等在电镀后应进行去除氢处理。

电镀后尽快在4h内进行驱氢处理。

驱氢的恒温箱中进行,温度为190~230℃,驱氢时间从达到规定的温度时开始计算:

GME 00252标准

GB5267:85螺纹紧固件电镀层。

去氢脆性处理的规定标准HES A 3032-99A(版本号:1)1范围本标准适用于电镀及酸洗时产生氢脆性的去除处理(以下简称除氢处理)。

2 对象原则上除氢处理的适用对象如下:1)热处理(淬火,或淬火回火)后实施电镀,且热处理后其实际硬度(*1)在HRC32(或与此相当的硬度)以上的零件。

2)除氮化以外的表面硬化(*2)后实施电镀,且热处理后其实际硬度超HRC32(或者与此相当的硬度)的零件。

3)氮化后实施电镀,且其氮化层的内部硬度在HRC32(或与此相当的硬度)以上的零件。

4)常温加工后实施电镀的零件,其实质硬度超过HRC32(或者与此相当的硬度)。

5)实施酸洗且其硬度超过HRC40(或与此相当的硬度)的零件。

6)除上述外其他特别要求进行除氢处理的零件。

注(*1):实际硬度是指电镀层下的该种材料的本身硬度。

(普通淬火或淬火回火的零件,在再渗碳的环境中经过热处理后,会产生一种表面硬化现象。

如硬度测定值为HRC30和HMV340,则其实质硬度为HMV340〔≈HRC34〕,因此该零件应进行氢脆性去除处理。

)注(*2):是指渗碳、高频淬火、火焰淬火。

3 除氢处理3.1 除氢处理的温度及时间温度:185±10℃时间:4h以上备注1)上述以外的除氢处理条件应与担当部门协商后决定。

备注2)除氢处理的温度是指被除氢处理材料的温度。

3.2除氢处理要领除氢处理必须在酸洗和电镀后马上进行。

化学处理如镀锌等必须在除氢处理后进行。

4 图面指示1)电镀件的除氢处理指示方法按照HES A 3010(电镀指示方法)。

例)表面处理:2)原则上酸洗除氢脆性的除氢处理指示,按照各SS 的工艺进行。

— 1 —。

热处理除氢工艺《热处理除氢工艺:金属的“氢排毒”之旅》你知道吗?在金属的世界里,有一种隐藏的“小恶魔”,那就是氢。

氢这个家伙啊,悄悄钻进金属里,就会搞出好多麻烦事儿,让金属变得脆弱得像个病秧子。

这时候,热处理除氢工艺就像超级英雄闪亮登场啦。

我给你打个比方吧。

金属就好比是一座坚固的城堡,氢呢,就像是偷偷潜入城堡的小贼。

它们在城堡里搞破坏,让城墙变得摇摇欲坠。

那热处理除氢工艺怎么做的呢?就像是给城堡来一场大扫除。

把金属放到特定的环境里加热,这就像是打开城堡所有的门窗,让新鲜空气进去,把那些坏东西赶出去。

在这个过程中啊,温度的控制可太重要了。

要是温度太低,就像只轻轻吹了口气,那些氢小贼根本就不会被吓跑。

可温度要是太高呢,又像是一场狂风暴雨,可能会把城堡也给损坏了。

所以啊,这个温度就得刚刚好,就像你做菜的时候放盐,多一点少一点都不行。

还有啊,时间也是个关键因素。

你不能太心急,想一下子就把氢都赶走。

这就像你要赶走家里的老鼠,得有耐心等它们都跑出去。

时间太短,氢还没来得及全跑呢;时间太长,又可能会有其他新的问题冒出来。

这热处理除氢工艺可真是个神奇的东西。

你想啊,如果没有它,那些被氢侵蚀的金属就只能病恹恹的,啥也干不了。

我们的很多东西可都是金属做的呀,从汽车到桥梁,从小小的螺丝钉到大大的机器。

要是金属都因为氢变得脆弱,那多危险啊。

这就好比是一个人的身体里进了毒素,不把毒素排出去,人就没法健康地生活。

我觉得热处理除氢工艺就是金属健康的守护者。

它默默地在背后发挥着巨大的作用,让我们周围的金属制品都能坚强可靠地为我们服务。

所以啊,我们可不能小看这个工艺,它虽然听起来有点复杂,但就像守护天使一样,一直在保护着金属的世界。

镀金后去氢处理工艺流程一、概述镀金是一种广泛应用于各个行业的表面处理工艺,它能够在金属表面形成一个具有一定厚度的金属涂层,从而增加金属的耐腐蚀性能、表面光泽和装饰效果。

然而,在镀金过程中往往会产生一些氢气,如果这些氢气不及时处理,就会对镀金层的质量造成影响,甚至导致镀金层发生氢脆性破裂。

因此,对镀金后的金属材料进行去氢处理是非常重要的。

本文将介绍镀金后去氢处理的工艺流程,包括去氢处理的原理、设备及操作方法等方面。

二、去氢处理的原理去氢处理是通过一定的方法将镀金后的金属材料表面的氢气去除的过程。

一般来说,去氢处理的原理主要有以下几种:1. 热处理法:利用高温,将金属表面的氢气向外扩散,从而使金属内部的氢浓度降低。

热处理法一般适用于高温稳定性好的金属材料。

2. 化学溶解法:在特定的化学条件下,通过溶解氢气的方法将金属表面的氢气溶解掉。

这种方法适用于一些对高温敏感的金属材料。

3. 机械去氢法:通过机械的方式将金属表面的氢气挤压出去,一般适用于一些硬度较高的金属材料。

4. 吸附法:利用特定的吸附剂,将金属表面的氢气吸附掉。

这种方法一般适用于对金属表面无损伤的要求较高的材料。

根据不同的金属材料和要求,选择合适的去氢处理方法是非常重要的。

三、去氢处理的设备对于去氢处理,一般需要以下设备:1. 热处理炉:用于热处理法去氢处理的设备,一般需要具备一定的温度控制和加热均匀性。

2. 化学处理槽:用于化学溶解法去氢处理的设备,一般需要具备耐腐蚀性和液体循环的功能。

3. 压力机器:用于机械去氢法去氢处理的设备,一般需要具备一定的压力控制和力度均匀性。

4. 吸附剂槽:用于吸附法去氢处理的设备,一般需要具备一定的吸附性能和吸附速度。

四、去氢处理的工艺流程下面将介绍一下镀金后去氢处理的工艺流程:1. 准备工作:首先需要对去氢处理的设备进行检查和准备工作,确保设备的工作状态良好,包括热处理炉的温度控制、化学处理槽的液体循环、压力机器的压力控制等。

技术文件代号XX-001-01 XX有限公司

除氢工艺规范代替

1、目的

减少或消除金属或合金由于吸氢而引起的脆性,恢复其本身的延展性。

2、适应范围

本标准包含了除氢的目的、概念、工艺范围,规定了除氢的工艺过程、记录过程及质量要求。

适用于需去氢处理的电镀产品。

3、名词术语

氢脆:金属或合金因吸收原子氢而引起的一种特殊形式的脆性,例如酸洗、阴极清洗或电镀过程中的吸氢。

它本身表现为迟后破裂或延展性降低。

4、除氢工艺范围

4.1除氢温度范围:180℃~190℃。

4.2除氢恒温时间:氢脆的敏感性随紧固件强度的增加而增加,不同强度的零件采用不同的除氢时间,参照表1。

表1

零件最短除氢时间(h)

8.8级且直径大于或等于30mm的螺栓2

10.9级的螺钉、螺栓、螺柱4

12.9级的螺钉、螺栓、螺柱6

带硬度400HV~500HV弹性垫圈的组合件8

带硬度500HV~600HV弹性垫圈的组合件12

自攻螺钉2

自攻锁紧螺钉6

编制

审核批准

标记处数更改文件号签名年月日职务签名年月日职务签名年月日

除氢工艺规范代号FDJ-002-09代替FDJ-007-05

注:除上表中8.8级且直径大于或等于30mm的螺栓以外,其余零件都必须在电镀结束后4小时以内进行除氢处理。

4.3渗碳件和锡焊件除氢温度为140℃~160℃,除氢恒温时间为3小时。

4.4其它零件一律按图纸要求处理,图纸要求除氢的零件必须予以除氢。

一般除氢温度为180℃~190℃,除氢恒温时间为2小时。

5、工艺过程

5.1将要除氢的电镀产品放入恒温箱中,关严恒温箱门。

5.2打开恒温箱总电源。

5.3参照除氢工艺范围,设定恒温箱加热的温度。

5.4打开恒温箱两个加热电源。

5.5当恒温箱XMT数显调节仪显示温度达到工艺要求时,开始计时。

5.6除氢恒温时间达到工艺要求时,关闭恒温箱总电源。

5.7取出电镀产品,在除氢时间记录纸上签名后,通知检验员作除氢记录,除氢结束。

6、除氢记录过程

6.1当接到操作者通知时,检验员必须及时在除氢记录本上作除氢记录。

6.2除氢记录本包括以下内容:日期、产品名称、图号、温度、除氢时间、产品数量、操作者、检验员。

以上内容检验员必须如实填写。

6.3检验员将产品名称和产品图号记录在除氢时间记录纸上,并将除氢时间记录纸整理成册,以备查询。

7、镀层外观要求

7.1除氢后,镀层不允许出现起皮、脱落及严重变色的现象。

7.2除氢零件的钝化膜允许轻度变暗。