用矿热法冶炼硅铝铁

- 格式:docx

- 大小:18.47 KB

- 文档页数:5

硅铝铁合金生产方法

1、重熔法冶炼合金重熔法冶炼硅铝铁合金是将硅铁、铝以及钢屑重新加热熔化在一起。

根据预生产硅铁铝合金的牌号及硅和铝的冶炼回收率计算原料配比,然后将硅铁等原料破碎成小块,称量混匀,加入中频感应炉内,在惰性气体保护下进行熔炼,浇注成硅铝铁合金锭。

2、硅铁出炉加铝锭热冲法生产硅铝铁合金根据预炼的硅铝铁合金牌号,将铝锭放入刚浇完铁的铁水包内预热,并加入冰晶石等盐类作保护。

将出炉时的硅铁水冲入铁水包内熔化铝锭,生成硅铝铁合金,然后浇铸成硅铝铁合金锭。

3、碳热法生产硅铝铁合金碳热法生产硅铝铁合金是以硅石、粉煤灰或铝土矿(或其他含Al2O3的矿物)、钢屑等为原料,焦炭或石油焦、烟煤为还原剂,在电炉内直接冶炼硅铝铁合金。

冶炼的关键是要使炉内达到比硅铝铁高的温度。

炉内温度高,合金含铝才能高;炉内温度低,合金含铝也低。

为达到并保持炉内的高温,采用比硅铁生产低一级的工作电压、较大的极心圆功率和较高的电流电压比,并采用不导电的耐火砖作炉衬。

第 1 页共 1 页。

71■ 王保利我的王封我的矿1982年,在井下劳作30年的老父亲光荣退休。

大哥上山下乡,于1974年1月返城,没有与“道班”为伍,也没有和“建筑”联姻,而是追随父亲的足迹,来到王封煤矿的高车架下,把青春和热血留在这里。

1983年,高考落第的我也忝列煤矿工人的队伍。

第一份工作,就是站在王封煤矿教育科的讲台上,与矿工兄弟姐妹们走进鸦片战争与辛亥革命的历史。

王封煤矿不仅有厚重的文化,矿工的生活环境也在全国煤炭行业独占鳌头。

1985年冬季,我的爱人就是王封煤矿宿舍的一名后勤人员。

那时,我在王封煤矿更新队工作,常到王封煤矿宿舍去。

在我的印象中,80年代那里就可以称得上是花园式的宿舍,牡丹园里竞芬芳,八角亭外皆花香。

工人宿舍,被褥整洁,窗明几净,水泥地被拖得锃亮,可以用一尘不染来形容。

而今,我家里几十年如一日保持整洁,得益于爱人在王封煤矿宿舍工作的锤炼呀。

5分钱澡堂说起与王封煤矿的渊源,作为矿工子弟,不能不提儿时的记忆。

作为60年代的人,王封矿的“3个5分”让人难以忘怀,即5分钱电影票、5分钱冰棒、5分钱洗澡。

而5分钱在澡堂中扑腾一通也是儿时的乐趣之一。

小时候,孩子们洗脸,只注重表面光鲜亮丽,脖子后面与耳后根处常是遗忘的角落。

早上时间紧,洗漱完全是军事化动作,三下五除二洗把脸,实际是擦把脸。

久而久之,有的人脖后面如黑轴一般,耳根也形成不规则的“黑痣”。

于是,每星期天到王封煤矿对面的澡堂洗澡时,这两个地方是必洗且重点关照的地方。

洗澡回来,有的家人哪儿也不看,转过身来,让检查脖后和耳根,若这两个地方干净了,证明其他地方也合格了。

为此,小伙伴在澡堂就互相搓擦这两个重点部位,互相把关。

身上其他地方可以先不洗,要先在池里尽情地扑腾,或打水仗、或学狗刨,你推我、我摸你,你揪揪我、我拽拽你,玩个痛快,耍个天昏地暗。

假若哪个孩子先在澡堂扎猛子狂耍,小伙伴玩够出来时,他顾不上洗重点部位,回家少不了挨顿臭骂或松松皮肉。

编织荆片家居王封矿区,从大人的言谈话语中得知,在采煤工作面,为防止松动的煤矸石掉落,当时就用荆片一层层护着工作面顶部。

铁合金的五种生产方法【保护视力色】【打印】【进入论坛】【评论】【字号大中小】2006-11-12 14-03 中国钢铁新闻网铁合金的种类繁多,生产方法各异,但归纳起来主要有以下五种:(1)、高炉法高炉冶炼铁合金与高炉冶炼生铁相似,是利用高炉的高温及还原性气氛使合金矿石还原制成铁合金的。

在高炉中生产的铁合金主要是高碳锰铁。

此外,用高炉还可冶炼低硅硅铁(Si约10%)与镜铁,前者供铸造使用。

用高炉冶炼铁合金,劳动生产率高,成本低。

但因高炉内氧化带的存在,高熔点或难还原的氧化物不能还原,所以其它一些铁合金不能用高炉冶炼,只能用电炉生产。

(2)、电热法电热法是铁合金生产的主要方法。

由于碳的还原能力随着温度的升高而增强,故很多难还原的氧化物如:CaO、Al2O3、稀土氧化物等都可以在还原电炉中还原出来。

在还原电炉内以电能为热源,用碳作还原剂,还原矿石生产铁合金。

此法的缺点是许多金属极易和碳生成碳化物,故用碳作还原剂生产的合金(除硅质外)含碳都很高。

为了得到低碳合金,就不能用碳作还原剂,而只能用低碳硅质合金作还原剂。

因此低碳铁合金不能用电热法,而只能用电硅热法。

(3)、电硅热法此法是在电炉内用硅(如硅铁或中间产品硅锰或硅铬合金)还原矿石、氧化物或炉渣,并以石灰作熔剂生产铁合金。

因此获得的产品含碳量较低。

目前,用这种方法生产微碳铬铁、中低碳铬铁、中低碳锰铁、钒铁和稀土硅合金等。

成品的含碳量主要取决于原料的含碳量。

用电硅热法生产铁合金时,电极会使合金增碳,故生产含碳量极低或纯的金属,不能使用电炉。

熔点很高而不能从炉内流出的铁合金也不能用电炉生产,而只能用炉外法(也称金属热法)。

(4)、金属热法金属热法是用还原反应产生的化学热加热合金与炉渣,并使反应自动进行。

这种方法又叫“炉外法”。

此法常用的还原剂有铝、硅铁(75%Si)、铝镁合金等。

得到的铁合金或纯金属含碳量极低。

目前用这种方法生产钛铁、钼铁、硼铁、铌铁、高钨铁、高钒铁与金属铬等。

一、硅铁及其性质和用途1、什么是硅铁,它有哪些特性,其用途如何?硅铁是应用广泛的一个铁合金品种。

它是硅和铁按一定比例组成的硅铁合金,是炼钢不可缺少的材料。

硅铁是炼钢的脱氧剂,是炼硅钢的合金剂,冶炼弹簧钢、耐热钢时,也要加入一定数量的硅铁做合金剂。

生产实践证明,钢中有了氧会显著地恶化钢的性质,降低钢的机械性能。

因此,炼钢过程中必须要脱氧。

氧在钢中以氧化亚铁﹙FeO﹚状态存在。

硅是与氧结合能力很强的元素。

炼钢过程中加入硅铁后,即发生如下脱氧反应:2FeO+Si=2Fe+SiO2式中二氧化硅﹙SiO2﹚是脱氧后的产物,它比钢水轻,浮钢液面进入渣中,从而脱掉钢中氧提高了钢的质量。

硅与氧结合力很强,故冶炼某些品种的铁合金时,也有用硅铁作还原剂,例如钨铁、铝铁等。

以炼钨铁为例,钨矿中的三氧化钨与硅铁中的硅的反应如下:2WO3+3Si=2W+3SiO2硅还有导电性能低,导热性差和导磁性较强的重要物理性能。

因此炼硅钢﹙含硅约2~4﹪﹚时硅铁可作合金剂。

硅钢片是电力工业材料之一,用它作变压器和电动机的铁芯,可使磁滞损失大为降低,能满足变压器和电动机的运转技术要求。

如用普通碳素钢片代硅钢片作铁芯,则变压器和电动机的发热量增大3~6倍。

这使设备功率因数降低,也会造成设备运转过热现象,使其不能正常运转。

以上是硅铁的主要用途。

此外,某些生铁铸件经加入少量硅铁后,可以改善其机械性能;当浇注钢水时,往保温帽中加入硅铁粉,可以起到发热剂作用。

这些不是硅铁的主要用途,在此不详述了。

从以上可看出,为了保证钢的质量,首先必须保证硅铁的质量,即应稳定成分,减少杂质。

当硅铁成分过大,或者夹渣和杂质含量过多时,会降低钢的质量,尤其是炼合金钢的硅铁,其质量应更加好些。

根据冶金工业部颁发的硅铁标准﹙YB 58—65﹚,对硅铁的要求是:YB 58—65本标准适用于炼钢作脱氧剂或合金加入剂用的硅铁。

技术条件硅铁按硅和杂质含量的不同,分下列三个牌号,如表1.2、硅铁生产方法的特点是什么?冶炼硅铁一般采用矿热炉,用连续操作法进行生产。

煤矸石利用的流程和工艺条件一、煤矸石资源化利用的评价煤矸石的性质决定着煤矸石资源化的途径,因此对煤矸石的组分及性质进行分析和评价,将有利于选择煤矸石最佳的资源化利用途径,更好、更有效地利用煤矸石资源,达到综合利用。

按照煤矸石的岩石特征分类,可以分成高岭石泥岩(高岭石含量>60%)、伊利石泥岩(伊利石含量>50%)、砂质泥岩、砂岩及石灰岩。

主要综合利用途径为:高岭石泥岩、伊利石泥岩-生产多孔烧结料、煤矸石砖、建筑陶瓷、含铝精矿、硅铝合金、道路建筑材料;砂质泥岩、砂岩-生产建筑工程用的碎石、混凝土密实骨料;石灰岩-生产胶凝材料、建筑工程用的碎石、改良土壤用的石灰。

煤矸石中的铝硅比(三氧化二铝/二氧化硅)也是确定一般煤矸石综合利用途径的因素。

铝硅比大于0.5的煤矸石,铝含量高,硅含量较低,其矿物成分以高岭石为主,有少量伊利石、石英,质点粒径小,可塑性好,有膨胀现象,可作为制造高级陶瓷、煅烧高岭土及分子筛的原料。

煤矸石中的碳含量是选择其工业利用方向的依据。

按煤矸石中碳的含量多少可分为四类:一类<4%,二类4~6%,三类6~20%,四类>20%。

四类煤矸石发热量较高(6270~12550千焦/千克),一般宜用作为燃料,三类煤矸石(2090~6270千焦/千克)可用作生产水泥、砖等建材制品,一类、二类煤矸石(2090千焦/千克以下)可作为水泥的混合材、混凝土骨料和其他建材制品的原料,也可用于复垦采煤塌陷区和回填矿井采空区。

在煤矸石的化学成分中,全硫含量一是决定了矸石中的硫是否具有回收价值,二是决定了煤矸石的工业利用范围。

按硫含量的多少也可将煤矸石分为四类:一类(0.5%,二类0.5~3%,三类3~6%,四类>6%。

全硫量达6%的煤矸石即可回收其中的硫精矿,对于用煤矸石作燃料的要根据环保要求,采取相应的除尘、脱硫措施,减少烟尘和二氧化硫的污染。

二、煤矸石发电1、煤矸石发电的技术要求含碳量较高(发热量大于4180千焦/千克)的煤矸石,一般为煤巷掘进矸和洗矸,通过简易洗选,利用跳汰或旋流器等设备可回收低热值煤,供作锅炉燃料。

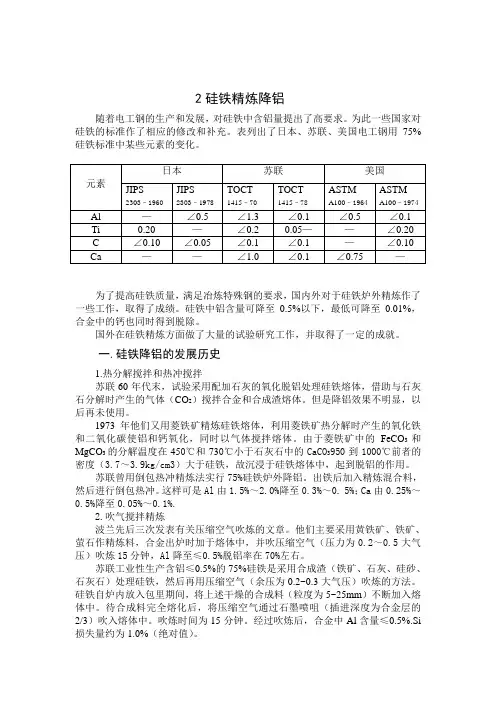

2硅铁精炼降铝随着电工钢的生产和发展,对硅铁中含铝量提出了高要求。

为此一些国家对硅铁的标准作了相应的修改和补充。

表列出了日本、苏联、美国电工钢用75%硅铁标准中某些元素的变化。

为了提高硅铁质量,满足冶炼特殊钢的要求,国内外对于硅铁炉外精炼作了一些工作,取得了成绩。

硅铁中铝含量可降至0.5%以下,最低可降至0.01%,合金中的钙也同时得到脱除。

国外在硅铁精炼方面做了大量的试验研究工作,并取得了一定的成就。

一.硅铁降铝的发展历史1.热分解搅拌和热冲搅拌苏联60年代末,试验采用配加石灰的氧化脱铝处理硅铁熔体,借助与石灰石分解时产生的气体(CO2)搅拌合金和合成渣熔体。

但是降铝效果不明显,以后再未使用。

1973年他们又用菱铁矿精炼硅铁熔体,利用菱铁矿热分解时产生的氧化铁和二氧化碳使铝和钙氧化,同时以气体搅拌熔体。

由于菱铁矿中的FeCO3和MgCO3的分解温度在450℃和730℃小于石灰石中的CaCO3950到1000℃前者的密度(3.7~3.9kg/cm3)大于硅铁,故沉浸于硅铁熔体中,起到脱铝的作用。

苏联曾用倒包热冲精炼法实行75%硅铁炉外降铝。

出铁后加入精炼混合料,然后进行倒包热冲。

这样可是Al由1.5%~2.0%降至0.3%~0. 5%;Ca由0.25%~0.5%降至0.05%~0.1%.2.吹气搅拌精炼波兰先后三次发表有关压缩空气吹炼的文章。

他们主要采用黄铁矿、铁矿、萤石作精炼料,合金出炉时加于熔体中,并吹压缩空气(压力为0.2~0.5大气压)吹炼15分钟,Al降至≤0.5%脱铝率在70%左右。

苏联工业性生产含铝≤0.5%的75%硅铁是采用合成渣(铁矿、石灰、硅砂、石灰石)处理硅铁,然后再用压缩空气(余压为0.2~0.3大气压)吹炼的方法。

硅铁自炉内放入包里期间,将上述干燥的合成料(粒度为5~25mm)不断加入熔体中。

待合成料完全熔化后,将压缩空气通过石墨喷咀(插进深度为合金层的2/3)吹入熔体中。

用矿热法冶炼硅铝铁

时间:2005-5-27 0:00:00 来源: 本站原创浏览次数: 95697 发表评论

所属分站:硅系

所属产品:复合脱氧剂

关键词:矿热法硅铝铁 new

文章摘要:在炼钢过程中,铝和硅铝铁都是强脱氧剂,但铝的价格昂贵,且密度小,

熔点低,易氧化,使用过程中大部分铝在钢液表面燃烧,其利用率只有30%;而

硅铝铁因密度大、熔点高而易沉入钢液中,因而其利用率可达70%。

在炼钢过程中,铝和硅铝铁都是强脱氧剂,但铝的价格昂贵,且密度小,熔点低,易氧化,使用过程中大部分铝在钢液表面燃烧,其利用率只有30%;而硅铝铁因密度大、熔点高而易沉入钢液中,因而其利用率可达70%。

炼制硅铝铁的传统方法是将硅铁和铝熔融而得,这种方法需消耗大量的铝,且成本高。

而矿热炉法是以铝土矿为主要原料,其资源广,价格低廉,有广阔的发展前景。

用碳还原矿中的二氧化硅和三氧化铝,生产硅铝铁合金,是分三个阶段进行的:

1)碳化硅的生成。

在较低温度时,SiO

2

与碳反应生产碳化硅:

SiO

2

+3C=SiC+2CO (1)

=486924.84-322.1T

T

始

=1511.4K

2)铝氧化碳化物和碳化物的生成。

在1600~2000℃温度区间内,碳与三氧化二铝反应生成铝氧化物和硅的碳化物:

2Al

2O

3

+3C=Al

4

O

4

C+2CO (2)

2Al

2O

3

+9C=Al

4

C

3

+6CO (3)

3)碳化物等中间化合物分解,硅铝铁形成。

在更高的温度下铝氧化物、碳化硅、碳化铝与二氧化硅作用,得到硅铝:

Al

4O

4

C+3C+3SiC=8Al+3Si+8CO (4)

2Al

4

C

3

+3SiO

2

=8Al+3Si+6CO

T

始

=2246K (5)

因为铝和硅、铝和铁都可以以任意比例互熔,并且铝和铁生成金属化合物,故铁、硅存在时,铝的活度值大大降低,使实际反应温度低于理论开始温度。

冶炼硅铝铁所需的温度高,因此冶炼的关键是提高炉温,可以采取如下措施:

1)电极间距和炉膛直径比冶炼FeSi要小一些;

2)采用低电压、大电流操作,以利于电极深插;

3)采用比电阻较大的木炭、烟煤、气煤焦作还原剂,以利于电极深插;

4)采用高挥发分的烟煤散于料面,并保持集中强制下料和分层加料相结合,以延长焖烧时间。

在某厂生产实验中发现如下问题:

1)配碳量过多或过少对炉况都不利,过多时,合金中含碳高,铝的回收率高,但同时炉底上涨快;配碳过少时,铝的回收率降低;

2)开炉前一段时间炉底上涨慢,但一旦有上涨迹象时,就迅速上涨;

3)焖烧时间越长,铝的回收率越高,且炉底上涨慢;

4)使用电压一般为50V,最高不超过55V,否则化料快,焖烧时间短,炉底迅速上涨;

5)合金中的碳波动大,在0.054%~1.27%之间。

在对原料配比作了调整将还原剂中的烟煤比例加大并以铁矿石代替钢屑取得了明显的效果,其配比见下表:

原料配比调整后的实验结果:

改变配比前焖烧时间最多只能达到90min,改变配比后可达到120~

150min;改变配比前使用的电压为60V时,炉底上涨快,而改变配比后用60V 电压时,炉底不涨。

但合金中的碳的波动仍较大,在0.07%~2.63%之间。

从多数厂家生产硅铝铁和硅铝铁小试的情况来看,生产过程中都有炉底易上涨的现象,大体上讲,主要是两方面引起的:一是炉渣,二是碳化物。

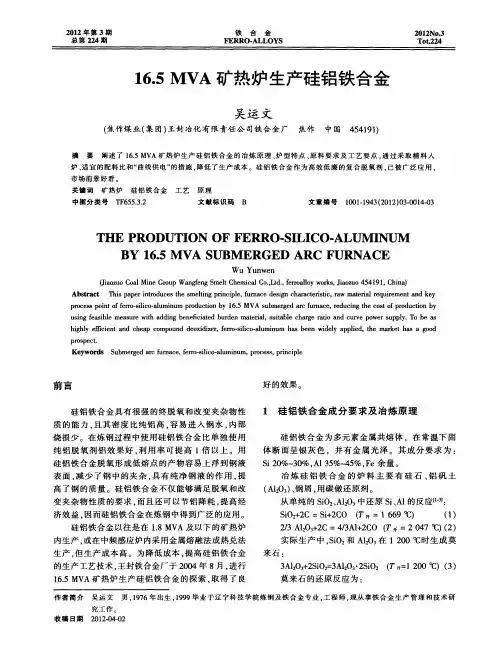

1、炉渣

虽然硅铝铁属无渣法冶炼,但多少总是带有一定的渣量,由于炉渣的主要

成分是Al

2O

3

、SiO

2

等,参考Al

2

O

3

-SiO

2

二元相图(见图1),当Al

2

O

3

高时渣的

熔点高,难以被排出,从而引起炉底上涨,而渣中Al

2O

3

高的原因主要是配碳不

足或炉温不高,使得Al

2O

3

没有被充分还原。

图1 Al

2O

3

-SiO

2

相图

2、碳化物

从硅铝铁的生成过程来看,其中有中间化合物——碳化物的生成,而碳化物是一种高熔点、高电导性的物质,如果它没有被破坏,就难以被排出,而沉积于炉底,引起炉底上涨,同时由于它的电导性强,使电极难以深插,从而进一步引起炉况恶化。

从硅铝铁生成的过程和碳化物的性质来看,其被破坏必须有三个条件:一

是高温,二是有过剩的SiO

2,三是铁的存在(使SiO

2

易于破坏),故在尽量提

高炉温的同时,还须控制好配碳量。

1)选用合理的电气参数

低电压、大电流、大功率是提高炉温的措施之一。

在直流电炉中,电流由于受可控硅的限制,其值不能超过1500A,而电压可以通过电极的升降来调节,故实验中给定电流为1500A。

改变配比前电压在50~55V范围内波动,过高时化料快,焖烧时间短,电极上抬,炉温不够,化料速度快于反应速度,炉底上涨快;调整配比后,使炉料电阻增大,电压可达60V,而电极插入深度不变,此时功率由原来的67kW增至81kW左右,冶炼效果很好。

2)选择高电阻的炉料

改变配比后用铁矿石代替钢屑,同时还原剂中增加烟煤的比例,从而提高

了炉料的比电阻,使电极深插。

3)延长焖烧时间

焖烧时间越长,越有利于提高炉温。

由于高挥发物的烟煤既具有较高的比电阻,又有良好的烧结性,这都有利于延长焖烧时间,加大烟煤的比例,使焖烧时间延长可以取得较好的效果。

根据硅铝合金的形成过程,其中间产物有大量的碳化物,是碳在合金中存在的主要形式,据资料介绍,硅系合金碳存在的主要形式是SiC。

影响合金中碳含量的因素主要有:

1)反应温度

根据反应式(4)、(5),反应温度越高,碳化物越易被破坏,使合金含碳降低。

2)配碳量

去破坏碳化物,故合金含碳高。

当碳过剩时,没有过剩的氧化物SiO

2

3)浇铸温度

合金中碳的溶解度随温度的升高而增大,因此降低温度时会有大量的碳析出上浮,使合金降碳。

故为了使碳化物有充分的上浮时间和较快的上浮速度,必须有适当的温度以使粘度降低。