墨辊压力

- 格式:pdf

- 大小:103.91 KB

- 文档页数:1

海德堡墨辊更换标准

海德堡印刷机的墨辊更换标准主要包括以下几个方面:

1. 墨辊尺寸:海德堡印刷机墨辊的尺寸根据不同的机型和印刷需求有所不同。

常见的墨辊直径尺寸包括71mm、73mm、69mm、78mm等。

在更换墨辊时,应根据印刷机的型号和

印刷要求选择合适的墨辊直径。

2. 墨辊材质:海德堡印刷机墨辊通常采用高强度、耐磨的材质制成,如聚氨酯、硅胶等。

在更换墨辊时,应选择与原厂墨辊相同或兼容的材质,以确保印刷效果和设备运行稳定。

3. 墨辊长度:墨辊的长度应与印刷机的幅面相匹配。

在更换墨辊时,要确保新墨辊的长度与原墨辊相同,以保证印刷质量。

4. 墨辊接口:海德堡印刷机墨辊通常采用特殊的接口设计,以确保与印刷机的匹配。

在更换墨辊时,应注意选择与原墨辊接口兼容的新墨辊,以确保印刷机正常工作。

5. 墨辊压力:墨辊的压力对于印刷质量至关重要。

在更换墨辊时,应根据印刷机的型号和印刷需求调整墨辊的压力,以确保印刷效果和设备运行稳定。

6. 墨辊安装:在更换墨辊时,应按照印刷机的安装说明书进行操作,确保墨辊安装正确、牢固。

7. 墨辊调节:更换墨辊后,需要对墨辊进行调节,以保证印刷效果和设备运行正常。

调节内容包括墨辊与印版的压力、墨辊与墨槽的压力、水辊与印版的压力等。

总之,在更换海德堡印刷机的墨辊时,应根据印刷机的型号、印刷需求和墨辊的实际情况,选择合适的墨辊,并确保安装和调节正确。

这样可以确保印刷质量、提高设备运行效率并延长墨辊的使用寿命。

墨辊对版面压力太小,导致掉版对策

针对墨辊对版面压力太小导致的问题,可以采取以下对策:

1. 调整印刷机的墨辊压力:根据具体情况,可以通过调整印刷机上的墨辊压力调节装置来增加墨辊对版面的压力,确保墨色能够均匀覆盖在版面上。

2. 更换适合的墨辊材质:如果墨辊材质过于软弱或老化,可以考虑更换新的墨辊,选择适合的材质和硬度,以提供足够的压力。

3. 检查墨辊的磨损程度:墨辊如果存在严重的磨损,也会导致压力不足。

可以定期检查墨辊的磨损情况,及时更换或修复磨损严重的墨辊。

4. 加强对墨辊的保养:定期清洗墨辊,保持其表面的光洁度和平整度,避免灰尘等污物附着。

同时,根据生产情况,定期给墨辊加油润滑,保持其运转顺畅。

5. 考虑使用辅助器具:如果调整墨辊压力不够有效,可以考虑使用一些辅助器具,如分布在墨辊上的补偿垫片,以增加压力点,提高对版面的均匀压力。

以上是常见的墨辊对版面压力太小导致掉版的对策,具体应根据实际情况进行选择和调整。

在执行时,需要注意保持合理的墨辊压力,以确保印刷质量和生产效率的提高。

影响辊压机效率和压力因素及振动原因一、影响辊压机效率的因素中可调参数是什么在影响辊压机效率的三大因素(挤压力、磨辊转速及料饼厚度)中只有料饼厚度是操作中可以调整的。

形成料饼厚度的基本条件是:磨辊能将足够的压力传递到物料上。

只有以下两方面具体途径控制料饼厚度,表明物料已经圆满承受磨辊压力。

①磨辊必须有足够的压力。

大型进口辊压机的液压系统应该向磨辊提供50~200MPa的高压。

该压力由泵站溢流阀、电磁溢流阀与回路溢流阀控制。

当系统压力不足时,应检查泵站溢流阀;若进缸压力上不去,可能是电磁溢流阀渗漏,此时可多次加卸压操作,经反复冲洗将脏物冲开后好转。

否则需要检修。

②物料必须能承受足够的压力。

通过稳流称重仓的控制料流量调节回路,保证辊压机的喂料过饱和,使通过的喂料处于密实状态。

同时,通过料饼返回入料的作用,不仅使辊压机通过量大于球磨机产量的那部分得以平衡,而且也能改善入料的颗粒分布,增加物料的紧密程度。

这里还应考虑熟料的粒度变化,当粒度偏细时,辊压机及打散分级机通过物料能力过大,不仅有时会压死提升机,而且分选后入磨的物料量偏多,水泥细度偏粗,分级机回料少,挤压效果反而差,产量上不去。

只要将分级机的通过能力控制住,这种状况就会改善。

另外,物料的含水量变化,也将影响它所承受的压力。

实现磨辊压力已传递给物料的标志有两方面:活动辊脱离中间架挡块做有规律的水平往复运动;两台主电机电流大于空载电流。

二、影响辊压机压力的因素有哪些辊压机压力是保证实现辊压机高效稳定的重要参数。

压力过小,辊压机的挤压不足,使后续工序的磨机、选粉机的电流升高,产量降低;压力过大时,尽管动、静辊电流都很高,但台时产量却增加很少。

影响辊压机压力的因素主要如下。

①入机物料粒度控制在25mm以下,但细粉不要过多,最为合理。

为此,有喂料的稳流仓,仓下设有自动插板和推杆,并通过自动控制系统平衡投料量与料柱的关系,保持喂料的连续性和稳定性。

②辊面完好程度是影响辊压机压力稳定的前提。

印刷机印刷压力的调整印刷压力的大小,是保证印品质量的关键,压力的调整,主要是对三对辊之间间隙的调整。

柔性版印刷压力要大小合适,压力过重,柔性版被挤压变形,线条、网点向外铺展,线条变粗,纸板强度下降。

若压力过轻,则图文不实。

这就要求操作人员,从实际出发,合理调整各间隙的大小,合适的压力应以印刷图文墨色一致、印迹清楚为准。

几个重要的调整分别包括:第一,墨辊与网纹辊间隙的调整。

此处间隙的大小,关系到墨量的传递,应根据实际情况,灵活调整。

对实地印刷面积大或纸板面纸较粗、不平滑纸板的印刷,可适当减小压力,从而使网纹辊的传输墨层增厚,来满足大面积墨量的需要;对字迹较小,网线细的印品,应轻微加大压力,减少供墨量,达到印刷清晰的目的。

第二,网纹辊与印版辊间隙的调整。

此处间隙的大小,直接影响着印品的印刷质量,印版压力过大易出现重影、字迹模糊、积墨、毛边、亮度不一等故障。

应根据不同的版材,调整间隙压力。

网纹辊与印版辊轴线要平行,否则会影响印刷质量及损坏印版。

先开动印机运转、上墨、慢慢加压,以整个版面完全着墨为基准。

在油墨传递过程中,尽量不要使版材受压而变形过大。

对于局部图文不上墨的情况,不要盲目加大压力来解决,而应在此处加贴双面胶做衬垫,达到所需厚度。

这样会减轻整个印版的压力,以提高耐印率。

第三,印版与压印辊间隙的调整。

此处间隙的大小,关系到印刷质量及纸板强度,在保证印刷效果的同时,应尽量加大间隙的调整。

过大的压力会使纸板强度下降,出现印迹铺展、层次模糊等故障。

对于套印的产品,间隙调整的要求则更高,如果前一色印刷压力大,色泽深,那么后色就会出现印迹不清、图形不完整等问题。

应适当减轻前色压力,加大后印压力,使印品质量最佳。

由于生产中使用的瓦楞纸板的平整度及平滑度不同,所以在印刷过程中要特别注意,换纸印刷时,应适当调整此处间隙。

当然,要尽量使用平整性好的纸板,以满足印刷的要求。

此外,还要注意各辊之间轴线的平行,防止出现各辊两端间压力不同的情况,以保护网纹辊及印版的正常使用,防止因过大的压力使印版和网纹辊受损。

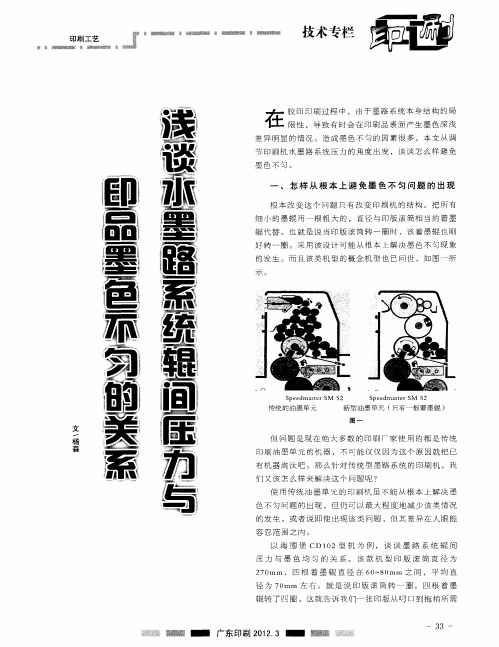

墨辊太硬导致墨杠,太软.......胶辊知识大全一、印刷胶辊胶印机的供水、供墨均由印刷胶辊来完成,那么,对印刷胶辊有什么要求呢?1、墨辊概述墨辊是指所有供墨系统中的胶辊。

墨辊的作用是将印刷油墨定量,均匀的输送到印版上。

如图2所示,墨辊大至可分为带墨、传墨和靠版三类,带墨也称墨斗辊,用于从墨斗中每次提取定量的油墨,然后传递给传墨辊(也称匀墨辊)。

传墨辊接到这些油墨将其均匀的分布开来,形成均布墨膜,然后传给靠版辊,靠版辊(也称到版辊)则负责将传来的油墨均布于印版上。

至此,墨辊的任务就完成了。

油墨的均布是在若干胶辊的依次传递过程中逐步完成的,在此过程中除胶辊外还有硬辊和所谓串墨辊的参与。

在胶印机中,胶辊和硬辊总是间隔排列的,形成软硬交替搭配,这种安排更有利于油墨的传递和均布。

串墨辊的作用可更进一步加强油墨的轴向分布,工作时一边转动,一边还做轴向平移串动,故称串墨辊。

2、水辊概述水辊是供水系统中的胶辊,同墨辊类似,其作用是将水均匀输送到印版上。

水辊同样有带水、传水和靠版之类。

目前,水辊供水方式有两种,如图2所示,为连续供水方式,其靠版辊是不包水绒布套的,供水量靠调节水斗辊的速度实现。

而早期的供水方式是间歇式的,其靠版辊包有水绒布套,带水辊来回摆动供水,连续供水方式适于高速印刷,间歇供水方式已逐步被取代。

3、胶辊结构辊芯和外包胶料则依用途不同而不同。

辊芯结构根据用途不同,可以是空芯、也可以是实芯。

胶辊的重量一般是有要求的,它影响机器的配重,进而影响运行时的振动稳定性。

胶印机胶辊大多数为空芯辊,一般用无逢钢管制造,两边轴头与钢管焊接成一体。

但是,近期也有用非金属材料,如玻璃钢等高分子材料制造的,其目的是减轻重量,提高运行速度和稳定性,如高速轮转机就有应用实例。

4、胶层材料胶层材料对胶辊的性能与质量几乎具有决定性影响,不同的使用环境必须选用不同的胶料,如耐磨、耐热、耐寒、耐酸、耐咸、耐水等等。

还有硬度、弹性、颜色等,都是因应使用环境和客户要求提出的。

安装网纹辊、刮墨刀、调节三辊压力1.安装网纹辊(图5--7)在安装网纹辊之前,必须通过阅读印件任务单或印件加工工艺单,或查看印前样张及已经印刷的产品,来确定相应墨色密度所需的合适网纹辊.并且,要检查网纹辊两端的轴承是否损坏,齿轮是否有脏物(如干墨)。

一般情况下,网纹辊的安装应按照以下几个步橄进行:①在机器定位前,先调整好转动轴凹槽与滑动块凹槽的重复对中(与水平面垂直或平行);②手扶、托网辊上机.配备辅助工具;③调整网纹辊凸台对垂直水平凹槽的位置,放置并定位.再转动网纹辊.检查其位置的准确度;④将网纹辊表面的保护层去掉。

特别值得注意的是,在装卸过程中要避免网纹辊表面与金属面的碰撞(由于材质原因.网纹辊表面一经碰撞.很容易造成水久性损坏)。

2.安装刮墨刀安装刮墨刀之前,先加入油墨.转动网纹辊,然后小心装上刮墨刀.横向串动几次(不能在网辊上干磨或在转动时上刮墨刀)。

刮墨刀压力要恰当,压力过大,影响网辊寿命;过小则不能取得应有的作用。

建议先把压力调到网纹辊表面无油墨(已刮净),然后减小压力使辊面出现油墨,稍微增加压力,使辊面再次无墨.此时认为压力调节恰当.并要求确保刀口直线和网辊轴线完全平行。

此外,还应仔细调整刮刀架上的螺丝.以改变刮墨刀局部与网纹辊表面的接触压力。

3.调节三辊压力印刷机组各部件压力的调整就是通过调节两辊之间的间距,使它们之间的间距达到所需要的值,从而完成各部件压力调节的目的。

柔性版印刷机的压力调节是利用压力调节机构实现的,压力调节机构是通过改变印版滚筒的位置来调整印刷压力.印版滚筒位置变化就改变了印版滚筒与压印滚筒的中心距.也改变了印版滚筒与网纹辊的中心距。

调节印刷压力时必须保证滚筒两端压力相同,并保证印刷压沿滚简轴向均匀分布。

柔性版印刷机压力调节机构主要调节3种压力:即传墨压力(输墨辊与网纹传墨辊之间)、着墨压力(网纹传墨辊与印版滚筒之间)和印刷压力(印版辊与压印滚筒之间)。

在调节压力之前。

影响墨斗辊---网纹传墨辊输墨系统传墨量的机械因素油墨在印刷机中的重要位置是不言而喻的。

倘若机器之间的配合不好(如刮墨刀、网纹辊),导致油墨的的转移或者墨量出现问题,直接会影响印品工艺质量。

(1)墨斗辊与网纹传墨辊之间的压力在某一速度下,墨斗辊与网纹传墨辊之间的压力决定了两辊的间隙大小,直接控制了传墨量。

墨斗辊与网纹传墨辊之间压力的调节机构有机械式、液压式和气动式三种。

采用机械式调节机构时,直接调整量是辊的位移,通过改变墨斗辊与网纹传墨辊的中心距,调整两辊间的压力,在这种结构中橡胶墨斗辊的硬度对传墨量影响很大。

对于一定的位移调整量,墨斗辊软,则压力小,刮墨作用小。

因此,机械式的调压机构一般只用在手动调节的中、低水平的柔性版印刷机上。

采用机械式的调压机构时,最好使用扭矩扳手,以精确记录理想的压力位,便于重复设定.在技术水平较高的柔性版印刷机上,墨斗辊与网纹传墨辊的压力调节广泛采用了气动或液压机构。

采用气动或液压机构时,直接控制量就是墨斗辊和网纹传墨辊间的压力。

在相同的压力下,硬度低的墨斗辊变形较大,但两辊间的压力与橡胶的硬度无关,这就克服了墨斗辊本身硬度的影响。

采用气动或液压机构调节墨斗辊与网纹传墨棍的压力时,也应能对辊两端的压力值进行显示,以便操作者根据油墨粘度、传墨量等条件选择确定标准压力,便于重复调节设定。

在以上三种调节机构中,刮墨刀和网纹辊之间的压力配合非常重要,否则,两者之间都会有非常巨大的磨损。

(2)墨斗辊与网纹墨辊之间的表面速度差墨斗辊与网纹传墨辊之间采用变比差速传动时,在一定的压力条件下,两辊表面速度差越大,网纹传墨辊接受的油墨越少,前面对此已作了分析。

调整墨斗辊与网纹传墨辊表面速度比值的大小,主要根据印刷速度的情况。

在中速时,一般速比为1:4,当印刷速度很高时(现代柔性版印刷机的速度已可达350m/min) ,墨斗辊与网纹传墨辊表面速比可达1:8,甚至1:10。

(3)墨斗辊与网纹传墨辊之间积墨区的位置墨斗辊1向网纹传墨辊2传墨时,墨斗辊表面的多余油墨在进行压合区时被截留,形成楔形积墨区。