高纯石墨特性及不同生产工艺下的产品密度

- 格式:docx

- 大小:18.29 KB

- 文档页数:1

有关石墨:性质:导热系数是不锈钢的5倍,碳钢的2倍。

不耐强氧化性酸、强碱。

线膨胀系数5~27×10-6。

密度1.55~1.98g/cm3。

使用温度-70~450℃。

耐氢溴酸的材料:钽,铌,锆可以耐沸腾的48%的氢溴酸,但铌可能发生氢脆,当体系中存在游离溴时,用钛也可以。

耐HBr的反应器,工艺条件如下:常压,230℃48%HBr,103℃30%NaOH,环己烷等有机溶剂。

用什么样的材质。

答:哈氏合金GH型浮头列管式石墨换热器【结构和特点】列管式石墨换热器是由浸渍石墨管板加挤压石墨换热管,用粘接剂粘接组成管束,放置于钢制圆筒壳体内,两端设置不透性石墨材料或其他防腐蚀材料制的封头,分别用螺栓紧固而成。

管板一头固定、一头可以自由浮动,浮动管板的外圆密封一般用盘根密封,也用“O”型圈密封。

本设备一般由Φ22/Φ32mm挤压石墨管组装。

也可生产Φ25/Φ37mm、Φ36/Φ50mm石墨管组装。

本设备结构简单、紧凑、流体阻力小,可制造大型设备。

但耐压、耐温较块孔式低。

适用于非强烈冲击、振动较小的场合,并以作冷却(冷凝)器为好。

本设备分I型和II型,I型不带气液分离器、II型带气液分离器,作冷凝器时应选用带气液分离器结构。

【技术特性】设计压力:管程:0.3MPa(DN≤900)、0.2MPa(DN>900)壳程:0.5MPa(DN≤1100)、0.4MPa(DN>1100)设计温度:管程:-20℃~130℃壳程:-20℃~120℃换热面积:5~810m2,可根据用户需要设计、制造810m2以上的换热器。

执行标准:HG/T3112-1998《浮头列管式石墨换热器》【主要优点】1)所有的密封都容易检查2)低压力降3)产品规格大4)传热效率高5)价格便宜【用途】本系列产品可用作冷却器、冷凝器。

型号介质蒸汽放、排净汽液分离器进出口、冷却水进出口口a b dc石墨制钢衬胶介质出口尾气出口h hGH3 0 95259850 10GH4 0 11511150 12GH4 5 147141550 15GH5 0 147141580 20GH5 5 282280 20GH6 0 282280 20GH6212280 205 00 0GH7 0 251252580 25GH8 0 251252525100 25GH9 0 3125100 300GH1 00 315100 300GH1 10 3515100 350安装尺寸表型号规格m2安装尺寸H1 H0GH30-5 2905 294510 39053945GH40- 10 29053090 15 39054090 20 49055090GH45- 20 39254215 30 49255215GH50- 25 39554285 30 49555285GH55- 30 39654340 40 49605340GH60- 35 40504520 50 50505520GH65- 45 40654535 60 50655535GH70 60 41254620 80 51255620 100 61256620GH80- 75 41454740 105 5145 574 130 614564GH90- 105 418542 140 518552 170 618562GH100- 155 422543 170 522556 210 622566GH110-175 422550 210 528560 260管口尺寸表GGH型新型列管石墨换热器【结构和特点】为解决浮头列管式石墨换热器许用温度较低,尤其作加热时不够理想的问题,本公司生产的新型列管换热器采用单管填料密封,单管填料密封是对每一根石墨管各自独立的进行密封,使其能独立热胀冷缩。

高纯石墨提炼工艺流程一、什么是高纯石墨石墨的固定碳含量不同,特性和用途也有所不同,高纯石墨是指碳含量较高的石墨,一般含碳量>99.99%的石墨虽称之为高纯石墨。

高纯石墨有两种,一种是天然的高纯石墨,另一种是人工合成的高纯石墨(又称高导热纳米鳞片状碳粉)。

鳞片结晶完整,片薄且韧性好,物理化学性能优异,具有良好的导热性、耐温性、自润滑性、传导性、抗热震性、耐腐蚀性等性能。

二、高纯石墨的特点高纯石墨具有高强度、高密度、高纯度、化学稳定性高、结构致密均匀、耐高温、导电率高、耐磨性好、自润滑、易加工等特点,广泛应用于冶金、化工、航天、电子、机械、核能等工业领域,尤其是大规格高质量的高纯石墨,作为替代性材料,在高科技、新技术领域有着宽广的应用空间,具有广泛的应用前景。

三、高纯石墨提炼工艺流程1、煅烧碳质原料在高温下进行热处理,排除所含水分和挥发分,并相应提高原料理化性能的生产工序称为煅烧。

一般碳质原料采用燃气及自身挥发分作为热源进行煅烧,最高温度为1250℃-1350℃。

①、煅烧使碳质原料的组织结构和物理化学性能发生深刻变化,主要体现在提高了焦炭的密度、机械强度和导电性,提高了焦炭的化学稳定性和抗氧化性能,为后续工序奠定了基础。

煅烧设备主要有罐式煅烧炉、回转窑和电煅烧炉。

煅烧质量控制指标是石油焦真密度不小于cm3,电阻率不大于550μΩ.m,针状焦真密度不小于cm3,电阻率不大于500μΩ.m。

②、原料的破碎处理和配料在配料之前,须对大块煅后石油焦和针状焦进行中碎、磨粉、筛分处理中碎:通常是将50mm左右的物料通过颚式破碎机、锤式破碎机等破碎设备进一步破碎到配料所需的磨粉:通过磨粉机(球磨机、环棍式环辊磨粉机)将碳质原料磨细到粒径以下的粉末状小颗粒的过程。

筛分:通过具有均匀开孔的一系列筛子,将破碎后尺寸范围较宽的物料分成尺寸范围较窄的几种颗粒粒级的过程。

配料:是按配方要求,对各种粒度的骨料和粉料、粘结剂分别计算、称量、聚焦的生产过程。

高纯石墨是指石墨中杂质含量低、晶体结构完整的石墨材料。

其生产工艺流程主要包括石墨矿石的选矿、矿石的预处理、粉碎、浮选、干燥、石墨的升级、精炼、造坯和成品处理等环节。

首先是石墨矿石的选矿。

石墨矿石一般存在于含石墨岩、石墨页岩和碳贫岩石中。

选矿工艺主要目的是通过物理或化学方法将岩石中的石墨分离出来。

常用的选矿方法包括重选、浮选、磁选和化学选等。

然后是矿石的预处理。

这一步主要是将石墨矿石进行破碎、磨矿、磨矿和筛分等处理,以便于后续的浮选和精矿工艺。

破碎过程通常采用破碎机进行粗碎,再经过细碎机进行细碎。

接着是浮选过程。

这一步主要通过化学药剂和物理操作将石墨浮选出来。

首先采用药浆进行混合,然后加入泡沫剂和调节剂,使石墨矿石质量比较轻的部分浮起来,并用泡沫捕集装置进行收集。

浮选后,需要对石墨进行干燥。

干燥的目的是除去石墨中的水分,提高石墨的纯度和电导性。

通常采用烘箱或干燥机将石墨在低温下进行干燥处理,控制干燥温度和时间。

接下来是石墨的升级和精炼。

升级是指通过物理或化学方法进一步提高石墨的纯度和质量。

常见的方法包括氧化、酸洗、碱洗等。

精炼是指将石墨进行高温炼制,进一步提高石墨的结晶度和晶体结构的完整性。

然后是石墨的造坯。

这一步主要是将石墨进行烘干、烧结和压制等工艺,形成具有一定形状和尺寸的石墨坯。

具体步骤包括混合粉末、坯料制备、坯体成型、烘干和烧结。

最后是成品处理。

这一步主要是对石墨坯进行精加工和表面处理,形成高纯度、高精度的石墨制品。

常见的处理方法包括机械加工、化学处理、磨削和抛光等。

总的来说,年产5500吨高纯石墨的生产工艺流程主要包括石墨矿石的选矿、矿石的预处理、浮选、干燥、石墨的升级、精炼、造坯和成品处理等环节。

通过控制工艺参数和选择适当的工艺方法,可以获得高纯度、高品质的石墨制品。

高纯石墨加工工艺主要包括以下几个步骤:

1.原料准备:选用高纯度的天然石墨或人工合成的石墨粉末作为

原料。

2.石墨烘干:将原料石墨粉末进行烘干,以去除其中的水分。

3.石墨压制:将烘干后的石墨粉末放入压制机中,在高压下进行

压制成块状或板状。

4.石墨烧结:经过压制后的石墨块或板放入石墨烧结炉中,在高

温条件下进行烧结,使其颗粒之间相互结合。

5.石墨加工:经过烧结的石墨块或板进行机械加工,如铣削、车

削、磨削等,以获得所需的形状和尺寸。

6.表面处理:对石墨制品进行表面处理,如抛光、清洁等,以提

高其光洁度和表面质量。

7.检测和质量控制:对加工后的石墨制品进行检测,如密度、硬

度、导电性等参数的测量,以确保产品质量。

8.最终产品包装:将加工好的高纯石墨制品进行适当的包装,以

保护产品免受外界环境的影响。

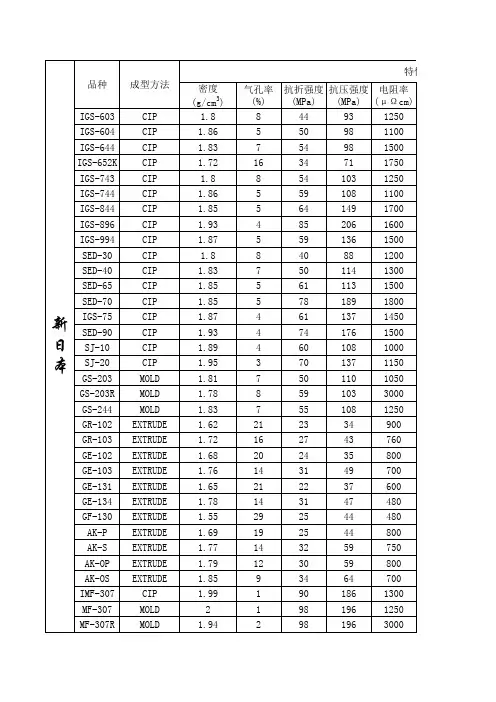

东海石墨物理参数表

【原创版】

目录

1.引言

2.东海石墨的基本信息

3.东海石墨的物理参数

4.结论

正文

【引言】

石墨是一种常见的矿物质,被广泛应用于各个领域,如电子产品、新能源等。

在我国,东海地区是一个重要的石墨产区,其石墨资源丰富,品质优良。

本文将对东海石墨的物理参数进行介绍和分析。

【东海石墨的基本信息】

东海石墨,顾名思义,是指产自我国东海地区的石墨。

东海地区位于我国东北部,包括辽宁、吉林、黑龙江等省份。

这里的石墨矿藏量大,品质高,是我国石墨资源的重要组成部分。

【东海石墨的物理参数】

东海石墨的物理参数主要包括以下几个方面:

1.颜色和外观:东海石墨的颜色通常为深灰色或黑色,具有金属光泽。

外观呈片状或鳞状,结构紧密。

2.密度:东海石墨的密度一般在 2.2-2.3g/cm之间,与其他石墨品种相比,密度较高。

3.硬度:东海石墨的硬度一般在 1-2 之间,属于较软的矿物,容易被切割和加工。

4.电导率:东海石墨的电导率非常高,可以达到 1000-2000Ω·m,这使得它成为优秀的导电材料。

5.热稳定性:东海石墨的热稳定性良好,可以在高温环境下保持其物理和化学性质。

6.化学稳定性:东海石墨的化学稳定性高,不易与其他物质发生化学反应。

【结论】

总的来说,东海石墨因其优良的物理参数,使其在各个领域都有广泛的应用。

高纯石墨是一种具有优异导电、导热、机械强度和化学稳定性的材料,广泛应用于电子、锂电池、涂料、冶金、化工等领域。

下面介绍一种年产5500吨高纯石墨生产工艺流程。

1.原料准备阶段:(1)石墨矿石选矿:首先进行石墨矿石的挑选,剔除杂质和次品石墨矿。

(2)粉碎和称量:将选矿后的石墨碎片进行粉碎,通过粉碎机制备所需颗粒大小的石墨粉。

然后按照配方比例称量所需的石墨粉和其他添加剂。

2.石墨烘干和预处理阶段:(1)石墨烘干:将粉碎后的石墨粉进行烘干,以去除其中的水分和杂质。

(2)石墨表面处理:加入表面处理剂,对石墨粉进行化学处理,以提高表面活性和降低粉末的粘结性。

3.石墨绿坯制备阶段:(1)石墨绿坯浆料制备:将烘干后的石墨粉与浆料粘结剂混合,加入适量的水,形成石墨浆料。

然后通过搅拌和搅拌设备进行混合和分散。

(2)石墨绿坯成型:将石墨浆料注入成型机,通过振动或压制等方法进行成型,得到绿坯。

4.石墨绿坯烧结阶段:(1)石墨绿坯烧结:将石墨绿坯放入烧结炉内进行烧结。

烧结温度和时间根据具体工艺要求进行控制,以使石墨绿坯的颗粒结合成为致密的高纯石墨。

(2)石墨绿坯降温:烧结完成后,将烧结炉逐渐降温,使石墨绿坯缓慢冷却。

5.石墨烘干、加工和筛分阶段:(1)石墨烘干:将烧结后的石墨绿坯放入烘干机中进行烘干,去除残留的水分。

(2)石墨加工和筛分:对烘干后的高纯石墨进行加工和筛分,以确保产品的粒度和纯度符合要求。

6.石墨石化处理阶段:(1)石墨石化:将经过烘干、加工和筛分处理的高纯石墨,放入石墨石化炉中进行高温处理,使石墨结构发生变化,提高石墨的纯度和机械性能。

(2)石墨石化产物处理:取出经过石化处理的高纯石墨产物,进行冷却、清洗和干燥等处理。

7.高纯石墨成品制备阶段:(1)石墨成品加工:将经过石化处理的高纯石墨进行切割或加工,得到所需的形状和尺寸。

(2)石墨成品检测和包装:对成品进行检测和质量控制,然后进行包装和标识,以便储存和运输。

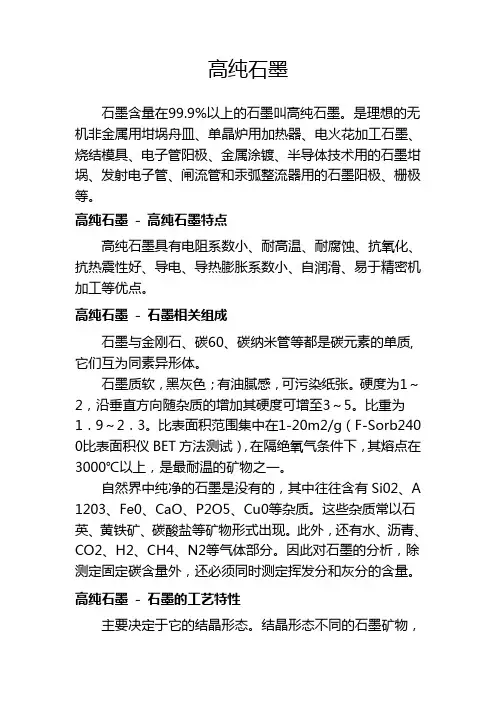

高纯石墨石墨含量在99.9%以上的石墨叫高纯石墨。

是理想的无机非金属用坩埚舟皿、单晶炉用加热器、电火花加工石墨、烧结模具、电子管阳极、金属涂镀、半导体技术用的石墨坩埚、发射电子管、闸流管和汞弧整流器用的石墨阳极、栅极等。

高纯石墨- 高纯石墨特点高纯石墨具有电阻系数小、耐高温、耐腐蚀、抗氧化、抗热震性好、导电、导热膨胀系数小、自润滑、易于精密机加工等优点。

高纯石墨- 石墨相关组成石墨与金刚石、碳60、碳纳米管等都是碳元素的单质,它们互为同素异形体。

石墨质软,黑灰色;有油腻感,可污染纸张。

硬度为1~2,沿垂直方向随杂质的增加其硬度可增至3~5。

比重为1.9~2.3。

比表面积范围集中在1-20m2/g(F-Sorb240 0比表面积仪BET方法测试),在隔绝氧气条件下,其熔点在3000℃以上,是最耐温的矿物之一。

自然界中纯净的石墨是没有的,其中往往含有Si02、A 1203、Fe0、CaO、P2O5、Cu0等杂质。

这些杂质常以石英、黄铁矿、碳酸盐等矿物形式出现。

此外,还有水、沥青、CO2、H2、CH4、N2等气体部分。

因此对石墨的分析,除测定固定碳含量外,还必须同时测定挥发分和灰分的含量。

高纯石墨- 石墨的工艺特性主要决定于它的结晶形态。

结晶形态不同的石墨矿物,具有不同的工业价值和用途。

工业上,根据结晶形态不同,将天然石墨分为三类。

1.致密结晶状石墨致密结晶状石墨又叫块状石墨。

此类石墨结晶明显晶体肉眼可见。

颗粒直径大于0.1毫米,比表面积范围集中在0. 1-1m2/g(F-Sorb2400比表面积仪BET方法测试),晶体排列杂乱无章,呈致密块状构造。

这种:石墨的特点是品位很高,一般含碳量为60~65%,有时达80~98%,但其可塑性和滑腻性不如鳞片石墨好。

石墨比表面积研究是非常重要的,石墨的比表面积检测数据只有采用BET方法检测出来的结果才是真实可靠的,国内目前有很多仪器只能做直接对比法的检测,现在国内也被淘汰了。

一、石墨提纯法湿法提纯火法提纯二、高纯石墨提纯工艺细结构高纯石墨原料采用优质低灰分的石油焦、沥青焦为原料、灰分含量应小于0.5%。

选用中温煤沥青或高温煤沥青为黏结剂。

其提纯工艺在改进的艾奇逊石墨化炉中进行。

在2000~ 2800度 高温下通入氯气和氟利昂气体, 使杂质元素形成氯化物和氟化物挥发逸出, 并在炉温下降至时送进纯净氮气使多余的氯气、氟气排出, 以达到提纯的目的。

细结构高纯石墨正朝着颗粒纯度越高的方向发展, 颗粒为5~10μm结构的石墨材料已工业化生产, 并有用沥青中间相小球体为原料制作细结构高纯石墨, 有可能达到纳米级结构, 纯度也越来越高, 高纯石墨含碳量已达到99.9995% , 总灰分含量小于5*10-6。

三、高纯石墨提纯相关设备目前,国内绝大部分企业所用的石墨化设备是艾奇逊石墨化炉,而国外则多采用内热式串接石墨化炉。

艾奇逊法主要特点是装入炉内的焙烧制品与电阻料(焦粒)共同构成炉阻,通电后产生2000~3000 ℃的高温使焙烧品石墨化。

由于这种炉子的特点是结构简单、坚固耐用、容易维修,目前是我国工业普遍使用的石墨化炉。

不过这种炉子有电能消耗过大,石墨化产品的质量不稳定、不均匀、波动很大,有害气体难以回收、粉尘大等缺点,目前工业多采用内热式串接(简称“内串”)石墨化炉。

“内串”石墨化炉是一种不用电阻料,电流直接通过由数根焙烧品纵向串接的电极柱产生高温使焙烧品石墨化的炉子。

这种内热式串接石墨化工艺的特点,一是“内热”,二是“串接”。

“内热”是不用电阻料,电流从焙烧电极的轴向通入,以电极本身作为发热体,既可提高效率,又可降低电耗。

“串接”是把电极沿轴线头对头地串联起来,提高炉阻,减少热损,便于与配电设备配套高纯石墨调研报告酸碱法 99%氢 氟酸法 99.9%浮选法 99%氯化焙烧法 98%高温法 99.999%高温石墨化炉成套设备主要包括以下部分:炉体、感应加热器、中频电源(晶闸管变频装置空系统、测温及控温、液压进出料机构、水冷系统等。

石墨的有关知识点总结1. 石墨的结构石墨的结构是由碳原子组成的,这些碳原子被排列成平面六角形的晶格结构。

这种结构使得石墨具有很好的薄片性和柔软性,能够很容易地在两个平行平面之间滑动。

这也是石墨具有很好的润滑性的原因。

2. 石墨的物理性质石墨是一种黑色的固体材料,具有金属光泽。

它的密度为2.09~2.23g/cm3,熔点为3550°C,沸点为4200°C。

石墨是良导体,具有很好的导电和导热性能。

3. 石墨的化学性质石墨在常温下不与大多数物质反应,稳定性很高。

但在高温下会发生氧化反应,生成二氧化碳。

此外,石墨也能够与氧气、氯气、氢气、氢化物、卤素等发生反应。

4. 石墨的用途石墨具有很多重要的用途,其中最主要的就是用作润滑剂。

由于石墨的结构特性,使其具有很好的润滑和抗磨损性能,因此广泛应用于机械制造行业。

此外,石墨还被用于电池、化学制品、塑料、橡胶、建筑材料等方面。

5. 石墨的生产石墨有天然石墨和合成石墨两种类型。

天然石墨是由地壳岩石中形成的,可以通过开采和加工获得。

而合成石墨则是通过高温高压或化学气相沉积等方法制备而成。

6. 石墨的环境影响石墨的开采和加工会对环境造成一定的影响,尤其是在采矿过程中会产生废水、废渣和废气等污染物。

因此在石墨的生产过程中需要采取一系列的环境保护措施,减少对环境的影响。

总的来说,石墨是一种非常重要的材料,具有很广泛的用途。

但是在利用石墨的同时,我们也需要关注它对环境的影响,采取相应的措施保护环境。

希望未来能够有更多的科研成果,使石墨的用途得到更好的发展和利用。

高纯石墨是指石墨中碳含量高于99%的纯度,具有良好的导电性、热传导性和化学稳定性,在电子、半导体、冶金、化工等领域有广泛的应用。

下面是年产吨高纯石墨的生产工艺流程的详细介绍。

1.原料采购:高纯石墨的原料主要是天然石墨、云母等。

原料的选择要求碳含量高,并且杂质含量低。

这些原料经过采购后,需要进行原料的质量检测,确保原料能够满足生产的要求。

2.原料碾磨:将采购到的原料进行破碎和碾磨处理,以便提高原料的可加工性和反应性。

常用的碾磨设备有颚式破碎机、圆锥破碎机和球磨机等。

3.加工制备石墨颗粒:经过碾磨处理后的原料进一步进行筛分和分级处理,得到一定范围内的石墨颗粒。

通常采用震动筛、波浪筛等设备进行颗粒筛分和分级。

4.石墨层析:将石墨颗粒放入层析炉中,在高温下进行石墨层析过程。

层析炉一般是由石墨电极和陶瓷箱体组成,箱体内装有层析石墨杂质的物料。

通过电流作用,石墨颗粒在高温下脱掉一部分杂质,并形成层析石墨。

5.过滤和洗涤:将层析后的石墨颗粒进行过滤和洗涤处理,去除其中残留的杂质和酸性物质。

常用的过滤设备有压滤机和真空过滤机,以及洗涤设备有洗涤机和洗涤槽等。

6.干燥和烘烤:将洗涤后的石墨颗粒进行干燥和烘烤处理,除去其中的水分和一些低熔点杂质。

常用的设备有干燥箱和烘烤炉,温度和时间可以根据需要进行调节。

7.精磨和筛分:将干燥后的石墨颗粒进行精磨和筛分处理,使得颗粒的大小分布更加均匀。

常用的设备有球磨机和振动筛等。

8.化学处理:经过精磨和筛分后的石墨颗粒,可以进一步进行化学处理,去除其中的氧化物和气体杂质。

常用的处理方法有酸洗、碱洗和氧化处理等。

9.高温石墨化:将经过化学处理的石墨颗粒放入高温炉中,在高温下进行石墨化反应。

常用的石墨化炉有电阻炉和电弧炉等。

通过高温处理,石墨颗粒中的残留杂质可以被去除,并使得石墨颗粒更加纯净。

10.成品质量检测:经过高温石墨化后的石墨颗粒,还需要进行成品质量检测。

检测项目主要包括石墨颗粒的碳含量、尺寸分布、抗压强度和导热系数等。

6650石墨材料参数1.引言1.1 概述石墨是一种特殊的材料,具有许多独特的特性和应用领域。

它具有高温稳定性、导电性、导热性和化学稳定性等优秀的性能,因此在多个领域中得到广泛的应用。

石墨材料广泛应用于石墨电极、石墨烯、石墨纤维等产业,同时也在航空航天、电池储能、化工等领域具有很大的潜力。

石墨材料的特性决定了它可以在高温条件下稳定工作,具有较高的导电和导热性能,还可以承受较大的化学腐蚀。

本文将详细介绍石墨材料的参数特性,包括其晶体结构、密度、热导率、电导率等方面。

通过了解这些参数,可以更好地评估石墨材料在不同领域中的应用潜力,为材料研究和应用提供科学依据。

接下来的章节将分别介绍石墨材料的基本特性和物理参数,以及总结石墨材料的参数特性,并展望其在未来的应用前景。

通过本文的阐述和介绍,相信读者能够对石墨材料有一个全面的了解,并能够更好地应用于实际生产和科学研究中。

1.2 文章结构:本文将以以下几个部分来介绍6650石墨材料的参数特性。

首先,引言部分将对本文的概述进行概括,讨论石墨材料在工业应用中的重要性,并提出本文的目的。

接下来,正文部分将详细介绍石墨材料的基本特性和物理参数。

其中,在2.1部分将重点探讨石墨材料的基本特性,包括化学成分、晶体结构和矿物组成等方面。

在2.2部分,将详细介绍石墨材料的物理参数,包括导电性、热膨胀系数、机械性能等方面的参数。

最后,在结论部分中,将总结石墨材料的参数特性,并对其应用前景进行展望。

通过本文的阐述,读者将能够更全面地了解6650石墨材料的参数特性,以及其在工业领域的潜在应用价值。

1.3 目的本文的目的主要有以下几点:1. 探究石墨材料的参数特性:通过对石墨材料的基本特性和物理参数进行分析和研究,旨在增进对石墨材料的了解。

我们将重点关注石墨材料的导电性、导热性、机械性能等参数,以及这些参数与石墨材料的结构和制备工艺之间的关系。

2. 分析石墨材料参数对其应用的影响:通过对石墨材料参数的深入研究,我们将探讨这些参数对石墨材料在各个应用领域中的影响。

3n高纯石墨分类

3N高纯石墨是指纯度为99.9%的石墨,按照生产工艺的不同,高纯石墨可分为机加工高纯石墨和化学提纯高纯石墨。

机加工高纯石墨主要由天然鳞片石墨经过机械处理、化学提纯、高温热处理等工序制成,具有较高的纯度和良好的导电性能。

化学提纯高纯石墨则通过化学气相沉积法或液相法等化学方法制备,具有较高的结晶度和较低的杂质含量。

此外,根据石墨的粒度和形貌,高纯石墨还可以分为粉末状、鳞片状、球形、纤维状等不同类型。

总的来说,3N高纯石墨的分类主要取决于其生产工艺和性能特点。

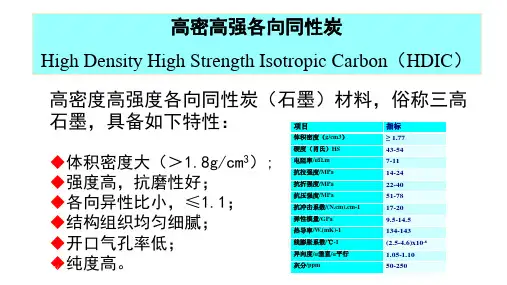

高纯石墨特性及不同生产工艺下的产品密度

高纯石墨是指石墨的含碳量>99.99%,具有良好的导电性能、耐高温、抗氧化、电阻系数小、耐腐蚀、高纯度、自润滑、抗热震、各向同性、易于精密机加工等优良特点。

高纯石墨生产厂家选用优质石油焦为原料,采用先进的生产工艺和设备生产,经过严格的高纯石墨工艺生产出的产品具有密度大、抗压和抗折强度高、气孔率低、耐烧蚀、耐酸硷等特点,为冶金炉、电阻炉、炉衬材料、化工设备、机械模具、异型石墨件加工选用材料。

高纯石墨提纯方法要分为两类:一是湿法提纯,包括浮选法、酸碱法、氢酸法;二是火法提纯,包括氯化焙烧法和高温法。

高纯石墨生产工艺已经比较成熟,高纯石墨价格相对比较稳定。

高纯石墨又被称为模压石墨,具有导电性好、耐高温、抗酸、碱腐蚀和易加工等良好特性,高纯石墨制品广泛用于冶金工业的耐火材料与涂料、军事工业火工材料安定剂、轻工业的铅笔芯、电气工业的碳刷、电池工业的电极、化肥工业催化剂添加剂等。

高纯石墨经过深加工,又可生产出石墨乳、石墨密封材料与复合材料、石墨制品、石墨减磨添加剂等高科技产品,成为各个工业部门重要的非金属矿物原料。

根据高纯石墨生产工艺的不同可以分为一浸一焙石墨、二浸三焙石墨、三浸四焙石墨四浸五焙石墨等。

二浸三焙的高纯石墨密度在1.7多,三浸四焙石墨密度在1.8以上。