铣床操作说明书

- 格式:doc

- 大小:50.50 KB

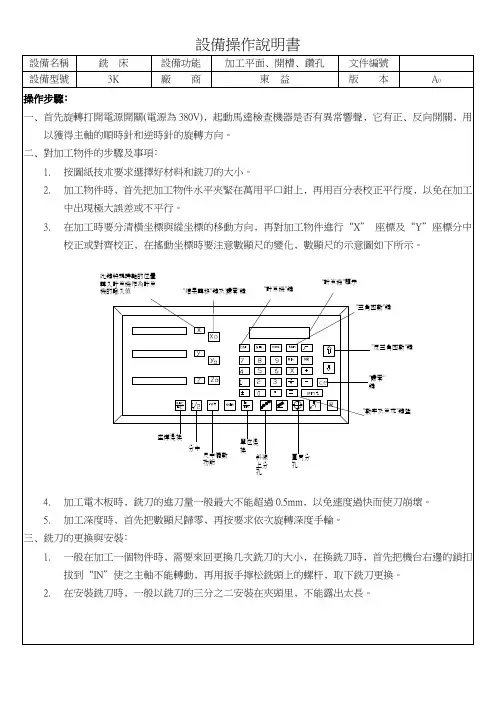

- 文档页数:8

铣床作业指导书一、任务描述本指导书旨在详细介绍铣床的操作流程、注意事项和安全规范,以确保操作人员能够正确、安全地进行铣床作业。

二、操作流程1. 准备工作a. 确保铣床及其附件处于正常工作状态。

b. 检查刀具、夹具和工件是否固定牢固。

c. 穿戴好个人防护装备,如安全帽、护目镜、耳塞和防护手套。

2. 开机a. 按照铣床的启动程序启动设备。

b. 等待铣床达到运行速度后,检查设备是否正常运转。

3. 调整工作台和刀具a. 根据工件的尺寸和形状,调整工作台的位置和角度。

b. 安装合适的刀具,并根据需要调整刀具的位置和角度。

4. 进行铣削操作a. 将工件放置在工作台上,并使用夹具固定。

b. 根据加工要求,选择合适的铣削方式,如平面铣削、立面铣削或轮廓铣削。

c. 控制铣床的进给速度和切削深度,确保加工质量。

d. 定期检查切削液的供给情况,保持切削区域的冷却和润滑。

5. 完成操作a. 当铣削操作完成后,关闭铣床并等待其停止运转。

b. 清理工作台和切削区域,移除废料和切屑。

c. 将刀具和夹具归位,并进行必要的维护和保养。

三、注意事项1. 在操作铣床前,务必熟悉设备的使用说明书和安全规范。

2. 铣床操作时,操作人员应集中注意力,避免分心或疲劳操作。

3. 确保工件和刀具的固定牢固,以防止意外脱落或飞出。

4. 在操作过程中,严禁用手直接接触刀具或工件,以免发生伤害。

5. 遵循正确的切削速度和进给速度,以保证加工质量和工具寿命。

6. 定期检查切削液的供给情况,保持切削区域的冷却和润滑。

7. 如遇到设备故障或异常情况,应立即停机并通知相关维修人员。

四、安全规范1. 操作人员应穿戴个人防护装备,如安全帽、护目镜、耳塞和防护手套。

2. 禁止戴长发、长袖、项链等物品进行作业,以免被卷入机器造成伤害。

3. 在操作过程中,禁止随意触摸设备的运动部件,以免发生夹伤或切割伤。

4. 严禁在设备运行时进行维修、清理或调整工作,必须先停机并断开电源。

龙门铣床使用说明书安全操作及保养规程1. 引言龙门铣床是一种常见的金属加工设备,被广泛应用于机械制造、铁路建设、航空航天等领域。

本文档旨在向用户提供龙门铣床的安全操作指南和保养规程,以确保操作人员的人身安全和设备的长期稳定运行。

2. 安全操作指南为确保龙门铣床的安全操作,请遵循以下指南:2.1 操作前的准备在进行任何操作之前,务必执行以下准备步骤:2.1.1 安全环境确保操作区域的环境符合以下标准: - 无易燃物、易爆物或其他危险物质; - 操作区域清洁整齐,没有杂乱的物品; - 地面平整稳固,不会滑动。

2.1.2 安全装备操作人员应佩戴以下安全装备: - 护目镜或面罩:保护眼睛免受金属屑、油漆或其他悬浮颗粒的伤害; - 防护手套:防止手部受伤或被夹住; - 防护服:保护身体免受溅射物和切削液的侵害; - 防滑鞋:确保操作时的稳定性。

2.1.3 设备检查在开始操作之前,检查龙门铣床的以下部件: - 紧固件:确保所有螺母、螺栓和固定件都牢固且完好无损; - 电源:确保龙门铣床有正确的电源供应,并检查电缆是否磨损; - 切削工具:检查刀具是否正确安装并紧固; - 润滑系统:确认润滑系统正常工作。

2.2 安全操作步骤遵循以下操作步骤以确保安全操作:1.打开龙门铣床的主电源开关,确保所有指示灯正常工作。

2.调整工作台高度,使切削工具与工件相切合。

3.将工件固定在工作台上,确保工件稳定固定。

4.调整切削速度和进给速度,以适应所需的切削要求。

5.启动电机,并让切削工具缓慢接触工件表面。

6.监视切削过程,确保切削平稳进行。

7.结束切削后,关闭电源开关,停止电机运转。

8.清理工作区域,包括清理切削屑和使用吸尘器清理油漆或润滑剂的残留。

2.3 安全操作注意事项在操作过程中,请注意以下事项:•切勿将手或其他身体部位靠近切削部位,以防受伤;•不要用手接触电机或其他运转部件;•当机床处于运转状态时,禁止操作人员离开工作区域;•在切削工具运转之前,确保操作人员离开工作区域。

..XK712小型数控立式铣床操作说明书※广州航海高等专科学校轮机系机械教研室※2006年5月制一 铣床操作流程1 开机前必须认真阅读“机床的使用说明书”、“数控系统编程与操作”使用说明书和“变频器使用”。

掌握机床的各个操作键的功能和熟悉机床的机械传动原理及润滑系统。

2 机床上电与关机顺序 机床上电先把机床左电器柜侧面的断路开关向上合闸,然后按下小幅面板(见下图)的“电源ON ”按钮,系统进入操作界面显示55#急停报警,将“急停按钮”顺时针旋开解除急停状态;机床关机先按下“急停按钮” 按钮,再按“电源OFF ”断开系统电源,最后打下断路开关断开机床电源。

3 机床润滑 对集中式润滑泵进行加油(30#机械润滑油),然后扳动油泵手柄3-6次以保证各传动及运动副得到充足的润滑。

并在每班开机前对机床提供一次润滑。

检查动力电源电压是否与机床电气的电压相符接地是否正确可靠。

X 、Y 、Z 方向的定位行程撞块是否松动和缺损。

检查无误后,启动机床操作各控制按钮检查机床运转是否正常。

急停按钮 电源OFF 循环停止 手摇轮警报指示灯循环启动 电源ON检查X、Y、Z轴的三个运动方向是否正确无误。

4 主轴旋转方向是否正确主轴的转速范围是根据机床使用说明书的主要参数对交流变频器内部参数在机床出厂前已设定好。

用户不得随意擅自改变主轴的转速范围,因为主轴的转速范围是由主轴自身结构所决定。

5主轴本体上端的外六角是用来配合装卸刀具用的。

装卸完刀具后必须将杯罩盖上才能启动主轴,以防止主轴转动带动其它物件伤及到人体。

…流程图如下…注:每次开机之后都必须回机床原点二机床基本操作1. 对工作原点:用碰数棒或用铣刀试铣法:以所加工工件中心为编程原点来说明找正工作原点:1)找Z向零点,在手动操作方式下,启动主轴沿着Z-向用铣刀刚好铣削到工件为止,按偏置-Z-ENTER。

2)找X向零点,铣刀沿着X-向偏离工件,把铣刀移动到Z-2处,沿着X+靠近工件即将铣刀改用点动方式刚好铣削到工件为止,按偏置-X-ENTER.,把铣刀移动到工件另一侧,沿着X+靠近工件即将铣刀改用点动方式刚好铣削到工件为止,读取X向的坐标值a,按G92Xa/2—ENTER。

数控铣床操作说明书一、引言数控铣床是一种广泛应用于机械加工行业的设备,通过计算机控制系统实现工件的精确切削。

本操作说明书将详细介绍数控铣床的操作步骤,以及注意事项,帮助操作人员正确、高效地操作数控铣床。

二、准备工作1. 确认操作人员已经接受过基本的数控铣床操作培训,并具备一定的机械加工知识和技能;2. 确保所需的切削刀具及夹具齐全,并处于良好的工作状态;3. 检查数控铣床的各个部件是否完好,并进行必要的润滑保养;4. 将工件正确固定在数控铣床工作台上,并妥善调整工件与切削刀具之间的距离。

三、操作步骤1. 打开数控铣床的电源,并保证数控系统正常运行;2. 启动控制软件,在计算机端输入所需的加工参数,包括切削速度、进给速度、坐标原点等;3. 将加工程序加载到数控铣床的控制器中;4. 根据加工程序设置切削刀具的初始位置,避免与工件发生碰撞;5. 按照加工程序的要求,设置数控铣床的自动运行模式或手动运行模式;6. 在运行之前,请确保操作人员迅速离开数控铣床的操作区域,确保人员的安全;7. 启动数控铣床,开始加工工件;8. 在加工过程中,操作人员需要密切关注加工状态,并根据需要进行相应的调整;9. 加工完成后,关闭数控铣床并断开电源。

四、注意事项1. 操作人员在操作数控铣床前必须穿戴好防护设备,包括工作服、安全帽等;2. 禁止在操作过程中随意触碰数控铣床的运动部件,以免造成伤害;3. 严禁在数控铣床运行时拔插电源或进行其他干扰操作,以免影响设备的工作稳定性;4. 操作人员应定期检查数控铣床的润滑系统,并及时补充润滑油;5. 若发现数控铣床有任何异常情况或故障,应立即停止操作,并及时通知维修人员进行检修;6. 对于加工后的废料和切屑,应及时清理,避免影响下一次操作。

五、操作安全1. 操作人员必须经过正规培训,并持有相关操作证书;2. 操作人员应按照正确的操作流程进行操作,严禁违规操作;3. 在操作过程中,应保持集中注意力,切勿分心;4. 严禁在操作过程中穿戴松散的衣物或配饰;5. 禁止未经授权的人员接触数控铣床。

引言概述:正文内容:一、安全操作1.穿戴个人防护装备,包括安全帽、护目镜、防护手套等。

2.确保铣床运行平稳,无异响。

3.在操作前,清理工作台面和周围环境,确保没有杂物。

4.严禁在铣床运转时进行除尘、修整和测量等工作。

5.对于电动铣床,要确保操作人员有资格证并熟悉其操作规程,禁止无关人员擅自使用。

二、铣床的启动与停止1.确保电源正常,并检查操作控制按钮是否处于释放状态。

2.按下启动按钮,确认工作台保持静止后,放开按钮。

3.停止时,先关闭给进电源,然后关闭主电源。

三、刀具安装与调整1.根据加工要求选择适当的刀具,并确保其质量和尺寸符合要求。

2.先将刀具与刀杆配合好,然后固定好刀具。

3.调整刀具的位置和角度,保证其与工件接触时能够正常切削。

四、工件夹紧与对刀1.选择合适的夹具,将工件固定在工作台上。

2.根据工艺要求,进行加工前的对刀操作,调整铣刀位置和角度。

3.忌讳在加工中进行对刀操作,避免刀具磨损和工件加工错误。

五、常见故障排除和维护保养1.遇到异常声音或震动时,应立即停机检查,排除故障。

2.定期检查铣床的润滑系统,确保油润滑正常。

3.坚持定期清洁和保养铣床,保持设备表面干净和零部件正常工作。

4.对于长时间不使用的铣床,应及时进行防锈处理,保证设备的正常运行。

总结:通过本操作说明书,我们对铣床的安全操作、启动与停止、刀具安装与调整、工件夹紧与对刀,以及常见故障排除和维护保养进行了详细的阐述。

正确使用铣床,不仅能够保证安全,提高工作效率,还能够保证加工质量和延长设备的使用寿命。

因此,在操作铣床时,操作人员务必遵守相关安全规程,并按照本说明书的指导进行操作,以确保加工质量和人身安全。

引言概述正文内容一、准备工作1.检查铣床的工作环境和设备是否符合操作要求。

2.检查刀具的刀片是否装好,夹具是否固定牢靠。

3.确认工件和夹具是否符合加工要求,进行必要的测量和检查。

二、操作步骤1.启动铣床之前,先确认各个控制开关的位置是否正确。

数控铣床使用方法说明书一、产品介绍数控铣床是一种先进的金属加工设备,利用数控技术控制工作台移动和切削工具的旋转,实现对工件的精准铣削。

本说明书将详细介绍数控铣床的使用方法,以及操作注意事项。

二、数控铣床的基本结构数控铣床由数控系统、主轴、滑台、工作台等组成。

数控系统是数控铣床的核心部件,通过编程控制铣床的各项动作。

主轴是安装切削工具的部件,旋转切削工具实现铣削功能。

滑台和工作台是支撑和移动工件的部件。

三、使用方法1. 准备工作a. 确保数控铣床正确接通电源,并开启电源开关。

b. 检查润滑系统是否正常工作,必要时添加润滑油。

c. 检查主轴和切削工具的安装是否牢固。

2. 数控系统操作a. 打开数控系统,并按照系统提示进行登录。

b. 进入程序编辑界面,新建或导入相应的加工程序,并进行参数设置。

c. 根据工件要求,在程序编辑界面编写数控加工程序,包括工件轮廓、加工路径、切削深度等。

d. 编写完成后进行程序的校验和修正,确保程序正确无误。

3. 夹紧工件a. 确保工作台平整、清洁,清除任何杂质和障碍物。

b. 将工件放置在工作台上,并使用夹具将其牢固夹紧,保证工件不会移动或晃动。

4. 工艺参数设置a. 根据工件材料、切削工具类型和加工要求,设置合适的切削速度、进给速度和切削深度。

b. 根据工件形状和加工路径,设置合适的坐标系和坐标原点。

5. 开始加工a. 校对工件坐标系和坐标原点的准确性,确保工件与切削工具的相对位置正确。

b. 启动数控系统,并按照程序加工工序的顺序逐步进行铣削操作。

c. 观察加工过程中的切削情况,如有异常情况及时停机检查。

6. 加工后处理a. 加工完成后,关闭数控系统,并断开电源。

b. 清理加工区域,清除切屑和废料,并对数控铣床进行日常维护和保养。

四、操作注意事项1. 在操作数控铣床之前,应仔细阅读并理解本说明书,并接受相关培训。

2. 在操作过程中,应佩戴适当的个人防护装备,如工作服、安全帽、护目镜等。

铣床使用说明书使用说明书1. 概述铣床是一种常见的机床,广泛应用于金属加工行业。

本使用说明书将为您详细介绍铣床的使用方法、操作要点和注意事项。

2. 铣床的组成铣床主要由以下几个部分组成:2.1 主机:包括机床床身和工作台,用于固定和支撑工件。

2.2 进给系统:负责控制工作台和刀具的运动速度和方向。

2.3 主轴系统:驱动切削刀具旋转,实现加工操作。

2.4 控制系统:用于调节和控制整个铣削过程的参数。

2.5 辅助装置:如冷却液系统、润滑系统等,用于提高加工效率和保证加工质量。

3. 铣床的使用方法3.1 安装与调试在使用铣床之前,首先需要进行安装和调试。

确保机床平稳牢固地固定在地面上,并检查主轴、工作台和进给系统的正常运行。

3.2 工件安装选择适当的夹具将工件固定在工作台上,确保工件与刀具之间有足够的间隙,以避免碰撞和损坏。

3.3 刀具选择根据工件的材料和加工要求选择合适的刀具。

确保刀具的质量和刃状,以获得最佳的加工效果。

3.4 加工参数设置在进行铣削操作之前,需要根据工件材料和加工要求,设置适当的加工参数,如切削速度、进给速度和切削深度等。

3.5 进行铣削操作a. 打开电源并启动铣床,确保铣床处于正常工作状态。

b. 将刀具移至工件表面,通过调节进给轴和进给手柄控制加工速度和方向。

c. 按照预定的路径和深度进行铣削操作,确保操作准确和稳定。

d. 定期清洁加工区域和夹具,保持工作环境整洁。

4. 注意事项4.1 安全操作使用铣床时,请遵循以下安全操作规范:- 穿戴符合规定的个人防护装备,包括手套、安全眼镜和防护罩等。

- 禁止戴着手套和长袖操作,以免被卷入进给系统或切削刀具。

- 注意操作区域周围的安全隐患,保持机台周围的通道畅通无阻。

- 在操作过程中,保持集中注意力,避免分心或疲劳操作。

- 禁止未经许可擅自拆卸或改动机床的任何部件。

4.2 维护保养铣床的正常维护保养是保证其持续稳定运行的关键。

以下是一些建议:- 定期检查和更换润滑油和润滑脂,保持润滑系统的正常工作。

手动铣床使用说明书一、产品概述手动铣床是一种常见的金属加工设备,广泛应用于机械制造、模具加工和零件加工等领域。

本使用说明书将会详细介绍手动铣床的使用方法、操作要点和注意事项,以确保您正确、安全地操作设备,达到预期的加工效果。

二、安全注意事项1. 在使用手动铣床之前,必须熟悉并遵守相关的安全操作规程。

2. 在操作过程中,穿戴适当的劳保用品,如安全帽、护目镜、手套等。

3. 在操作手动铣床之前,确认工作区域的环境清洁整齐,确保设备稳定。

4. 手动铣床的操作必须由经过专业培训的人员进行,未经许可禁止他人擅自操作。

三、设备组成和结构1. 主要组成部分:(1) 床身:用于固定工件和刀具,提供工作平台。

(2) 工作台:支撑工件,可以水平和垂直调节。

(3) 铣头:负责切割和铣削工件。

(4) 电动机:用于驱动铣头进行加工。

2. 设备结构示意图(图1)四、操作步骤1. 准备工作(1) 将手动铣床放置在平稳、干净的工作台上。

(2) 检查设备各部位是否完好,确认工作状态正常。

(3) 准备所需的刀具和夹具,并确保其固定可靠。

2. 打开电源(1) 将电源插头插入电源插座,并打开电源总开关。

(2) 操作面板上的电钮选择铣削速度,根据材料的硬度和工件的要求进行调节。

3. 调整工作台和铣头位置(1) 根据工件的大小和形状,调整工作台的高度和角度。

(2) 轻轻转动手柄,将铣头靠近工件,并确保刀具与工件接触面平行。

4. 切削加工(1) 手动铣床的工作方式有纵向进给和横向进给,根据需求选择合适的方式。

(2) 调节铣头的下降速度,根据工件的硬度和加工要求进行调整。

(3) 按下启动按钮,开始切割和铣削工件。

5. 工作结束(1) 切削完成后,停止电源供应。

(2) 清理工作台和铣床,清除切削过程中产生的废屑和碎屑。

(3) 检查设备各部件是否完好,并做好日常维护工作。

五、常见故障及排除方法1. 切削噪声过大:(1) 检查刀具是否磨损,及时更换。

銑床操作說明書1.將機臺電源開關(33)打開;正反轉開關(30)轉到for正轉位置上;2.矫正機臺主軸(8)的垂直度及虎鉗平行度,並把虎鉗牢固的鎖緊在工作平臺(10)上;3.放兩個高度合適的墊塊在虎鉗上(墊塊高度取決於將工件高出虎鉗高度有利於尋邊器作業,並且虎鉗夾持部分要超過工件厚度一半以上),將工件放在墊塊上,轉動虎鉗手柄將工件平穩的固定在虎鉗上.4.選擇合適的套筒夾,把尋邊器裝于機臺主軸刀杆頭(9)內,將凹凸速轉換開關(38),轉至H 檔,主軸轉動開關(22)打到轉動位置,轉動主軸變速開關(e) ,將轉速調整在500rpm~550rpm之間,對工件進行尋邊(根據圖紙要求把工件分中或者尋單邊);5.以分中尋邊方式進行加工,轉速調好后打開緊急停止開關(d),按下電源開關(a),再將主軸轉動開關(b)打開,尋邊器由主軸帶動轉起來,開始尋邊,用手搖動左右,前后移動搖動搖桿(13),(16)先尋A,B邊,尋好后Y軸歸零,再尋BC邊,尋好后X軸歸零,轉過來尋CD邊,尋好后分中Y軸,最后尋DA邊,再分中X軸,這樣分中尋邊就尋好了,0,0一般與模具中心線重合,如果不重合,將其移至模具中心線歸零。

注意在分中時應多次尋一條邊,尋好后再尋下一邊,以保證尋邊更加準確;6.根據工件的材質和開槽的大小選擇合適的銑刀,裝夾在主軸夾頭內,裝夾刀具凸出長度應盡量減小,但不可夾持刀具刃口,刀具裝夾時需夾緊牢固;7.根據刀具的大小及工件的材質選擇適當的轉速,先在工件頂面碰刀,先將銑刀直徑1/4面積對於工件上,然后用手慢慢均勻向上搖動上,下移動搖杆(35),用力不可過猛,以免損壞刀具或工件,待碰刀后將Z軸歸零,然后下降約1~2mm,接著用手搖至上次歸零處0.05~0.08mm處.再半條半條的進刀,待剛好進半條時碰到工件為準,再次將Z軸歸零,這樣Z軸碰刀完成;8.進行開-槽,按下主軸轉動開關(b),根據銑刀大小,工件材質和開槽深度進行銑削工作,注意深度不能一次性到位,應分兩次或兩次以上階段進行加工(包括側壁加工),注意預留餘量給磨床加工,一般留單邊0.15mm,然后根據圖紙要求進行其它的孔穴加工(具體加工方法可參考銑床組教育資料);9.在銑削過程中注意刀具是否有異常現象,如果有異常情況應马上停機,進行修磨或更換刀具,不可繼續使用已磨損或破損的刀具;10.加工過程中選擇適當的切削液,以減少刀具磨損.注意事項:1.在整個加工過程中,不可載手套,應穿工作服、安全鞋,對於加工過程中有鐵屑飛濺時應作好眼睛的保護工作;2.加工過程中不能用手或碎布等雜物接觸正在轉動的刀具,在清理鐵屑時要確保刀具完全停止運轉才干清除鐵屑;3.銑床運轉過程中不得變動凹凸速轉換杆(38);4.銑床高速擋轉速不可低於450rpm,不可高於3600rpm,低速擋時不可低於60rpm,不可高於480rpm;5.在加工過程中每加工完一個步驟,需將工件毛邊打乾凈,虎鉗虎口板擦拭乾凈,再進行下一步操作;6.為保證精度,在加工時應多次測量工件,以求將誤差減到最小;7.各光學尺在打掃衛生時,不可用風槍吹拭(以免影響精度),打掃時用羊毛刷將鐵屑等雜物清掃乾凈,然后用抹布擦拭乾凈即可;8.機臺其它地方打掃時,可先用風槍吹拭,再用抹布擦乾凈.。

数控铣床操作面板介绍1. CRT/MDI面板CRT/MDI面板CRT/MDI面板各键功用说明功能说明RESET 复位键按下此键,复位CNC系统。

包括取消报警、主轴故障复位、中途退出自动操作循环和输入、输出过程等OUTPT 输出START 启动键按下此键,CNC开始输出内存中的参数或程序到外部设备地址和数字键按下这些键,输入字母、数字和其它字符INPUT 输入键除程序编辑方式以外的情况,当面板上按下一个字母或数字键以后,必须按下此键才能到CNC 内。

另外,与外部设备通讯时,按下此键,才能启动输入设备,开始输入数据到CNC内CAN 取消键按下此键,删除上一个输入的字符CURSOR 光标移动键用于在CRT页面上,一步步移动光标↑:向前移动光标↓:向后移动光标PAGE 页面变换键用于CRT屏幕选择不同的页面↑:向前变换页面↓:向后变换页面POS 位置显示键在CRT上显示机床现在的位置PRGRM 程序键在编辑方式,编辑和显示在内存中的程序在MDI方式,输入和显示MDI数据MENU、OFSET 刀具偏置数值和宏程序变量的显示的设定DGNOS、PRARM 自诊断的参数键,设定和显示参数表及自诊断表的内容OPRALARM 报警号显示键,按此键显示报警号AUXGRAPH图象、图象显示功能2. 下操作面板下操作面板操作面板各开关功用说明功用说明CNC POWER CNC电源按钮、按下ON接通CNC电源,按下OFF断开CNC电源CYCLE START 循环启动按钮(带灯)在自动操作方式,选择要执行的程序后,按下此按钮,自动操作开始执行。

在自动循环操作期间,按钮内的灯亮。

在MDI方式,数据输入完毕后,按下此按钮,执行MDI指令FEED HOLD进给保持按钮(带灯)机床在自动循环期间,按下此按钮,机床立即减速、停止,按钮内灯亮MODE SELECT方式选择按钮开关EDIT:编辑方式AUTO:自动方式MDI:手动数据输入方式HANDLE:手摇脉冲发生器操作方式JOG:点动进给方式RAPID:手动快速进给方式ZRM:手动返回机床参考点方式TAPE:纸带工作方式TEACH:手脉示教方式BDT 程序段跳步功能按钮(带灯)在自动操作方式,按下此按钮灯亮时,程序中有“/”符号的程序将不执行SBK 单段执行程序按钮(带灯)按此按钮灯亮时,CNC处于单段运行状态。

X62W万能铣床说明书目录1.摘要2. x62w万能铣床简介3. x62w万能铣床的基本组成4. x62w万能铣床工作原理5. x62w万能铣床原理图6. x62w机床分析7. X62W万能铣床电气线路的故障与维修8.X62W万能铣床模拟装置的安装与试运行操作9. X62W万能铣床电气控制线路故障排除训练指导10.教学演示、故障图及设置说明一.摘要铣床是用铣刀对工件进行铣床前加工的机床。

铣床除了能铣前平面、沟槽、齿轮、螺纹和花键轴外,还能加工比较复杂的平面;效率较刨床高,在机械制造和修理部门得到广泛应用。

最早的铣床是美国人惠特尼于1818年创造的卧式铣床,为了铣削麻花钻头的螺旋槽,美国人布朗于1862年创立了第一台万能铣床,这是升降的邹形;1884年又出现了龙门铣床;二十世纪20年代出现了半自动铣床,工作台利用挡块可完成“进给-快速”或“快速-进给”的自动转换,1950年以后,铣床在控制系统方面发展很快,数字控制的应用大大提升了铣床的自动化程度。

尤其是70年代后,微处理机的数字控制系统和自动换刀系统在铣床上得到了应用,扩大了铣床的加工范围,提高了加工精度和效率。

二、x62w万能铣床简介卧式万能升降台铣床简称万能铣床,它是铣床中应用最多的一种。

图8-55所示为X6132型卧式万能铣床。

其主要组成部分:1.床身床身用来固定和支承铣床各部件。

顶面上有供横梁移动用的水平导轨。

前壁有燕尾形的垂直导轨,供升降台上下移动。

内部装有主电动机,主轴变速机构,主轴,电器设备及润滑油泵等部件。

2.横梁横梁一端装有吊架,用以支承刀杆,以减少刀杆的弯曲与振动。

横梁可沿床身的水平导轨移动,其伸出长度由刀杆长度来进行调整。

3.主轴是用来安装刀杆并带动铣刀旋转的。

主轴是一空心轴,前端有7:24的精密锥孔,其作用是安装铣刀刀杆锥柄。

4.纵向工作台纵向工作台由纵向丝杠带动在转台的导轨上作纵向移动, 以带动台面上的工件作纵向进给。

台面上的T形槽用以安装夹具或工件。

XKA5032A/1F 型 数控立式升降台铣床使用说明书(机械部分)工作台面宽度320mm出厂编号中华人民共和国北京第一机床厂欢迎您使用我厂的产品!为了您和本产品的安全,请您在吊运、安装、使用、操作、保养、维修本产品前,仔细阅读本使用说明书。

我们诚挚地欢迎您对我厂产品提出宝贵的改进意见。

地 址: 北京市顺义区林河开发区双河大街16号邮 政 编 码: 101300电 话: 0086-010-********0086-010-********传 真: (010)58690354(010)89451779E- Mail: BYJC@目 次1 主要用途和适用范围-―――――――――――――――――-42 工作安全注意事项――――――――――――――――――--43 产品的工作条件―――-――――――――――――――----54 主要规格和技术参数―――――――――――――――――-65 产品的主要结构概述――――――――――――――――――76 机械传动系统―――――――――――――――――――――97 液压系统――――――――――――――――――――――-158 润滑系统――――――――――――――――――――――-159 冷却系统――――――――――――――――――――――-1510 吊运和保管―――――――――――――――――――――-1611 安装与调整――――――――――――――――――――---1612 使用与操作―――――――――――――――――――――-1713 机构的调整―――――――――――――――――――――-1914 维护与保养―――――――――――――――――――――-2015 附件及易损件―――――――――――――――――――――――――2116 四轴回转台-------------------------------------------21附 图:图1 XKA5032A/1F数控立式升降台铣床外形图――――――――22~23机械传动系统图―――――――――――――――――――24主轴转速分布图―――――――――――――――――――25进给速度分布图 -――――――――――――――――――-26滚动轴承位置图――――――――――――――――――――27主传动电磁离合器制动结构图―――――――――――28图7 液压原理图―――――――――――――――――――29图8 机床润滑图―――――――――――――――――――30图9 机床吊运图―――――――――――――――――――31图10安装基础图―――――――――――――――――――32 图11机床操纵位置图――――――――――――――――33~34 图12主变速操纵箱外观图―――――――――――――――35 图13主轴结构图―――――――――――――――――――36 图14主轴输出特性曲线图―――――――――――――――37 图15 易损件图―――――――――――――――――――38~401 主要用途及适用范围XKA5032A/1F型数控立式升降台铣床共有三本说明书,此说明书为机械部分、另外还有电气部分及数控系统部分说明书。

铣床作业指导书引言概述:铣床是一种常用的机械加工设备,广泛应用于创造业中。

本文将为大家提供一份铣床作业指导书,以匡助操作人员正确、安全地操作铣床。

指导书将分为五个部份,分别是设备准备、操作步骤、注意事项、常见问题解决和安全措施。

一、设备准备:1.1 确认铣床的型号和规格,了解其工作原理和操作要求。

1.2 检查铣床的各个部件是否齐全、完好,并进行必要的润滑。

1.3 确保操作人员穿戴好安全装备,如安全帽、护目镜、防护手套等。

二、操作步骤:2.1 将工件固定在工作台上,并调整好工件的位置和角度。

2.2 根据工件的要求,选择合适的刀具,并进行刀具的安装和调整。

2.3 根据加工要求,设置好铣床的切削参数,如进给速度、切削速度等。

三、注意事项:3.1 在操作铣床前,必须熟悉铣床的使用说明书,并按照要求进行操作。

3.2 在操作过程中,要保持清洁整齐的操作环境,防止杂物进入铣床内部。

3.3 在操作过程中,要注意切削液的使用,保持切削液的清洁,并定期更换。

四、常见问题解决:4.1 如果铣削浮现过热现象,可以适当减小切削速度,增加切削液的使用量。

4.2 如果浮现切削不稳定的情况,可以检查刀具是否磨损,必要时更换刀具。

4.3 如果浮现工件加工精度不符合要求的情况,可以检查工件夹持是否坚固,刀具是否调整正确。

五、安全措施:5.1 操作人员在操作铣床时,必须遵循相关的安全操作规程,严禁违规操作。

5.2 在操作铣床时,必须戴好安全帽、护目镜等防护装备,确保人身安全。

5.3 在操作铣床时,必须保持警惕,注意周围环境和机械设备的工作状态,避免事故发生。

总结:本文为大家提供了一份铣床作业指导书,通过设备准备、操作步骤、注意事项、常见问题解决和安全措施等五个部份,详细介绍了铣床的正确操作方法和安全注意事项。

希翼本指导书能够匡助操作人员正确、安全地操作铣床,提高工作效率和加工质量。

铣床操作说明书1. 将机台电源开关(33)打开;正反转开关(30)转到for正转位置上;2. 校正机台主轴(8)的垂直度及虎钳平行度,并把虎钳牢固的锁紧在工作平台(10)上;3. 放两个高度合适的垫块在虎钳上(垫块高度取决于将工件高出虎钳高度有利于寻边器作业,并且虎钳夹持部分要超过工件厚度一半以上),将工件放在垫块上,转动虎钳手柄将工件平稳的固定在虎钳上.4. 选择合适的套筒夹,把寻边器装于机台主轴刀杆头(9)内,将高低速转换开关(38),转至H檔,主轴转动开关(22)打到转动位置,转动主轴变速开关(e) ,将转速调整在500rpm~550rpm之间,对工件进行寻边(根据图纸要求把工件分中或者寻单边);5. 以分中寻边方式进行加工,转速调好后打开紧急停止开关(d),按下电源开关(a),再将主轴转动开关(b)打开,寻边器由主轴带动转起来,开始寻边,用手摇动左右,前后移动摇动游戏杆(13),(16)先寻A,B边,寻好后Y轴归零,再寻BC边,寻好后X轴归零,转过来寻CD边,寻好后分中Y轴,最后寻DA边,再分中X轴,这样分中寻边就寻好了,0,0一般与模具中心线重合,如果不重合,将其移至模具中心线归零。

注意在分中时应多次寻一条边,寻好后再寻下一边,以保证寻边更加准确;6. 根据工件的材质和开槽的大小选择合适的铣刀,装夹在主轴夹头内,装夹刀具凸出长度应尽量减小,但不可夹持刀具刃口,刀具装夹时需夹紧牢固;7. 根据刀具的大小及工件的材质选择适当的转速,先在工件顶面碰刀,先将铣刀直径1/4面积对于工件上,然后用手慢慢均匀向上摇动上,下移动摇杆(35),用力不可过猛,以免损坏刀具或工件,待碰刀后将Z轴归零,然后下降约1~2mm,接着用手摇至上次归零处0.05~0.08mm处.再半条半条的进刀,待刚好进半条时碰到工件为准,再次将Z轴归零,这样Z轴碰刀完成;8. 进行开-槽,按下主轴转动开关(b),根据铣刀大小,工件材质和开槽深度进行铣削工作,注意深度不能一次性到位,应分两次或两次以上阶段进行加工(包括侧壁加工),注意预留余量给磨床加工,一般留单边0.15mm,然后根据图纸要求进行其它的孔穴加工(具体加工方法可参考铣床组教育数据);9. 在铣削过程中注意刀具是否有异常现象,如果有异常情况应立即停机,进行修磨或更换刀具,不可继续使用已磨损或破损的刀具;10. 加工过程中选择适当的切削液,以减少刀具磨损.注意事项:1. 在整个加工过程中,不可载手套,应穿工作服、安全鞋,对于加工过程中有铁屑飞溅时应作好眼睛的保护工作;2. 加工过程中不能用手或碎布等杂物接触正在转动的刀具,在清理铁屑时要确保刀具完全停止运转才能清除铁屑;3. 铣床运转过程中不得变动高低速转换杆(38);4. 铣床高速挡转速不可低于450rpm,不可高于3600rpm,低速挡时不可低于60rpm,不可高于480rpm;5. 在加工过程中每加工完一个步骤,需将工件毛边打干凈,虎钳虎口板擦拭干凈,再进行下一步操作;6. 为保证精度,在加工时应多次测量工件,以求将误差减到最小;7. 各光学尺在打扫卫生时,不可用风枪吹拭(以免影响精度),打扫时用羊毛刷将铁屑等杂物清扫干凈,然后用抹布擦拭干凈即可;8. 机台其它地方打扫时,可先用风枪吹拭,再用抹布擦干凈.铣床的保养一级保养(每天)1.每天打扫机台卫生,擦拭机身,保持机身无油污,无铁屑,无生锈现象;2.机台各导轨每天擦拭干凈,不可有铁屑、油污杂质等;3.液晶显示器上无铁屑、无灰尘等,透明罩保持清洁透明;4.机台各导轨每天按时上油(X、Y、Z导轨由驻油器供给)保持正常作用;5.工作平台每天擦拭干凈,无油污、无生锈、铁屑等现象;6.机台虎钳擦拭干凈,无油污、导轨无铁屑卡死现象,保持作用顺畅;7.主轴刀杆头每天保养擦拭,以确保机头精度和可靠性.二级保养(每季度)1.机台主轴润滑油添加或更换;2.检查机台电源线是否完好无损,有无漏电、短路现象;3.机台导轨X、Y、Z轴运动是否灵活无故障,液晶显示器是否灵敏;4.检查机床油路是否畅通,油管有无破损的地方或漏油现象;三级保养(每年)1.测试机台刀杆头精度,看是否需要更换;2.检查机台工作平台精度,导轨精度;3.检查传动丝杆有无严重磨损,是否更换.铣床的维护一. 工作平台校正1.用梅花扳手拆下螺丝,拆下万力虎钳;2.用放电油石除锈(放虎钳处),用抹布将平台擦拭干凈;3.用0.02mm水平仪校正平台;4.调整机床底座之地脚螺丝(共4个),校正时水平仪应多换几个地方校正(四角和中心),以求更加准确.二. 导轨油添加卡簧式注油器(如图1所示)λ1.当油箱内的导轨油低于低线“MIN”时即须加油;2.加油时,用手扭开盖子(4),将清洁的导轨油从油口注入油箱内,油将经过过滤网 (7)过滤一次,以防杂质落入油箱内;3.调节自动注油的吐出量,如图所示:油箱马达每小时注油一次(机台电源打开的情况下),每次吐出量为3~6ml,调节吐出量时,将防尘盖(3)旋出,用卡簧钳将卡簧取出,再装到你需要的吐出量数字下方的卡簧槽内,如图所示吐出量为4ml/ 小时,一般我们铣床上调为3ml/小时.调好后,将防尘盖旋上.旋钮式注油器λ1.当蜂呜器(9)发出“呜、呜……”响声时,即表示须添加润滑油;2.加油时,用手扭开防尘盖(10),将清洁的导轨油从油口注入油箱内,油将经过过滤网(14)过滤一次,以防杂质落入油箱内;3.调节每次注油的吐出量及间隔时间,如图所示:注油时间调钮(4)为调节每次吐出量的操作钮,从左边起为3秒钟时间,右边终点为3分钟时间,间隔时间调钮(8)为每两次注油之间的时间间隔,从左边起为1分钟,右边终点为60分钟.一般铣床吐出量调为20秒,间隔时间调为60分钟;4.观察压力表(13),如压力过低可调节调压阀(2);5.正在进行注油时,注油指示灯(5)会发光,注油停止发光停止.当处在两次注油间隔时间内时,停止指示灯(6)会发光,在有异常情况时(如缺油),异常指示灯(7)会发光;6.本注油器过滤网(10)需三个月清洗一次,以达到良好的过滤效果.油箱内的残留导轨油亦需三个月清洗一次,清洗时将卸油螺丝(16)松开,废油将从此孔流出.三. 主轴润滑油更换或添加1.平时注意观察主轴润滑油油量表,当油量低于L线时,即需加油.加油时,旋开上防尘盖,将清洁之润滑油注入,加至H线时即可,再将防尘盖旋紧;2.当主轴润滑油太混浊时即须换油,换油时将卸油孔螺丝用5mm内六角扳手拆下,废润滑油将从此孔流出,注意拆螺丝时要小心,先用盒子放好在下面准备接油,螺丝快全部松开时要小心油油到脸上或身上,当废润滑油流完后,再放一些干凈油清洗一下,待清洗好后将卸油孔螺丝重新装上去,并锁紧,同第1点相同加入干凈之新润滑油.PS: 1.工作平台校正为每月一次;2.导轨油添加亦为每月一次;3.主轴润滑油添加或更换为每半年一次;以上三点为制定标准时间,工作中依实际情况考虑,如机台稼动频繁,导轨油先用完,即可添加.铣床加工规范提纲一. 模具的大致结构二. 各类模板的加工顺序及加工方法三. 以DP322模板为例具体说明加工方法及标准工时说明一. 模具的大致结构上固定板剥料板母模板公模板公模中板承板间隔板上顶出板下顶出板下固定板模具的大致结构分为三板式和二板式。

铣床操作说明书1. 将机台电源开关(33)打开;正反转开关(30)转到for正转位置上;2. 校正机台主轴(8)的垂直度及虎钳平行度,并把虎钳牢固的锁紧在工作平台(10)上;3. 放两个高度合适的垫块在虎钳上(垫块高度取决于将工件高出虎钳高度有利于寻边器作业,并且虎钳夹持部分要超过工件厚度一半以上),将工件放在垫块上,转动虎钳手柄将工件平稳的固定在虎钳上.4. 选择合适的套筒夹,把寻边器装于机台主轴刀杆头(9)内,将高低速转换开关(38),转至H檔,主轴转动开关(22)打到转动位置,转动主轴变速开关(e) ,将转速调整在500rpm~550rpm之间,对工件进行寻边(根据图纸要求把工件分中或者寻单边);5. 以分中寻边方式进行加工,转速调好后打开紧急停止开关(d),按下电源开关(a),再将主轴转动开关(b)打开,寻边器由主轴带动转起来,开始寻边,用手摇动左右,前后移动摇动游戏杆(13),(16)先寻A,B边,寻好后Y轴归零,再寻BC边,寻好后X轴归零,转过来寻CD边,寻好后分中Y轴,最后寻DA边,再分中X轴,这样分中寻边就寻好了,0,0一般与模具中心线重合,如果不重合,将其移至模具中心线归零。

注意在分中时应多次寻一条边,寻好后再寻下一边,以保证寻边更加准确;6. 根据工件的材质和开槽的大小选择合适的铣刀,装夹在主轴夹头内,装夹刀具凸出长度应尽量减小,但不可夹持刀具刃口,刀具装夹时需夹紧牢固;7. 根据刀具的大小及工件的材质选择适当的转速,先在工件顶面碰刀,先将铣刀直径1/4面积对于工件上,然后用手慢慢均匀向上摇动上,下移动摇杆(35),用力不可过猛,以免损坏刀具或工件,待碰刀后将Z轴归零,然后下降约1~2mm,接着用手摇至上次归零处0.05~0.08mm处.再半条半条的进刀,待刚好进半条时碰到工件为准,再次将Z轴归零,这样Z轴碰刀完成;8. 进行开-槽,按下主轴转动开关(b),根据铣刀大小,工件材质和开槽深度进行铣削工作,注意深度不能一次性到位,应分两次或两次以上阶段进行加工(包括侧壁加工),注意预留余量给磨床加工,一般留单边0.15mm,然后根据图纸要求进行其它的孔穴加工(具体加工方法可参考铣床组教育数据);9. 在铣削过程中注意刀具是否有异常现象,如果有异常情况应立即停机,进行修磨或更换刀具,不可继续使用已磨损或破损的刀具;10. 加工过程中选择适当的切削液,以减少刀具磨损.注意事项:1. 在整个加工过程中,不可载手套,应穿工作服、安全鞋,对于加工过程中有铁屑飞溅时应作好眼睛的保护工作;2. 加工过程中不能用手或碎布等杂物接触正在转动的刀具,在清理铁屑时要确保刀具完全停止运转才能清除铁屑;3. 铣床运转过程中不得变动高低速转换杆(38);4. 铣床高速挡转速不可低于450rpm,不可高于3600rpm,低速挡时不可低于60rpm,不可高于480rpm;5. 在加工过程中每加工完一个步骤,需将工件毛边打干凈,虎钳虎口板擦拭干凈,再进行下一步操作;6. 为保证精度,在加工时应多次测量工件,以求将误差减到最小;7. 各光学尺在打扫卫生时,不可用风枪吹拭(以免影响精度),打扫时用羊毛刷将铁屑等杂物清扫干凈,然后用抹布擦拭干凈即可;8. 机台其它地方打扫时,可先用风枪吹拭,再用抹布擦干凈.铣床的保养一级保养(每天)1.每天打扫机台卫生,擦拭机身,保持机身无油污,无铁屑,无生锈现象;2.机台各导轨每天擦拭干凈,不可有铁屑、油污杂质等;3.液晶显示器上无铁屑、无灰尘等,透明罩保持清洁透明;4.机台各导轨每天按时上油(X、Y、Z导轨由驻油器供给)保持正常作用;5.工作平台每天擦拭干凈,无油污、无生锈、铁屑等现象;6.机台虎钳擦拭干凈,无油污、导轨无铁屑卡死现象,保持作用顺畅;7.主轴刀杆头每天保养擦拭,以确保机头精度和可靠性.二级保养(每季度)1.机台主轴润滑油添加或更换;2.检查机台电源线是否完好无损,有无漏电、短路现象;3.机台导轨X、Y、Z轴运动是否灵活无故障,液晶显示器是否灵敏;4.检查机床油路是否畅通,油管有无破损的地方或漏油现象;三级保养(每年)1.测试机台刀杆头精度,看是否需要更换;2.检查机台工作平台精度,导轨精度;3.检查传动丝杆有无严重磨损,是否更换.铣床的维护一. 工作平台校正1.用梅花扳手拆下螺丝,拆下万力虎钳;2.用放电油石除锈(放虎钳处),用抹布将平台擦拭干凈;3.用0.02mm水平仪校正平台;4.调整机床底座之地脚螺丝(共4个),校正时水平仪应多换几个地方校正(四角和中心),以求更加准确.二. 导轨油添加卡簧式注油器(如图1所示)λ1.当油箱内的导轨油低于低线“MIN”时即须加油;2.加油时,用手扭开盖子(4),将清洁的导轨油从油口注入油箱内,油将经过过滤网 (7)过滤一次,以防杂质落入油箱内;3.调节自动注油的吐出量,如图所示:油箱马达每小时注油一次(机台电源打开的情况下),每次吐出量为3~6ml,调节吐出量时,将防尘盖(3)旋出,用卡簧钳将卡簧取出,再装到你需要的吐出量数字下方的卡簧槽内,如图所示吐出量为4ml/ 小时,一般我们铣床上调为3ml/小时.调好后,将防尘盖旋上.旋钮式注油器λ1.当蜂呜器(9)发出“呜、呜……”响声时,即表示须添加润滑油;2.加油时,用手扭开防尘盖(10),将清洁的导轨油从油口注入油箱内,油将经过过滤网(14)过滤一次,以防杂质落入油箱内;3.调节每次注油的吐出量及间隔时间,如图所示:注油时间调钮(4)为调节每次吐出量的操作钮,从左边起为3秒钟时间,右边终点为3分钟时间,间隔时间调钮(8)为每两次注油之间的时间间隔,从左边起为1分钟,右边终点为60分钟.一般铣床吐出量调为20秒,间隔时间调为60分钟;4.观察压力表(13),如压力过低可调节调压阀(2);5.正在进行注油时,注油指示灯(5)会发光,注油停止发光停止.当处在两次注油间隔时间内时,停止指示灯(6)会发光,在有异常情况时(如缺油),异常指示灯(7)会发光;6.本注油器过滤网(10)需三个月清洗一次,以达到良好的过滤效果.油箱内的残留导轨油亦需三个月清洗一次,清洗时将卸油螺丝(16)松开,废油将从此孔流出.三. 主轴润滑油更换或添加1.平时注意观察主轴润滑油油量表,当油量低于L线时,即需加油.加油时,旋开上防尘盖,将清洁之润滑油注入,加至H线时即可,再将防尘盖旋紧;2.当主轴润滑油太混浊时即须换油,换油时将卸油孔螺丝用5mm内六角扳手拆下,废润滑油将从此孔流出,注意拆螺丝时要小心,先用盒子放好在下面准备接油,螺丝快全部松开时要小心油油到脸上或身上,当废润滑油流完后,再放一些干凈油清洗一下,待清洗好后将卸油孔螺丝重新装上去,并锁紧,同第1点相同加入干凈之新润滑油.PS: 1.工作平台校正为每月一次;2.导轨油添加亦为每月一次;3.主轴润滑油添加或更换为每半年一次;以上三点为制定标准时间,工作中依实际情况考虑,如机台稼动频繁,导轨油先用完,即可添加.铣床加工规范提纲一. 模具的大致结构二. 各类模板的加工顺序及加工方法三. 以DP322模板为例具体说明加工方法及标准工时说明一. 模具的大致结构上固定板剥料板母模板公模板公模中板承板间隔板上顶出板下顶出板下固定板模具的大致结构分为三板式和二板式。

它们的区别为:如果上固定板与母模板之间有剥料板的为三板式,反之为二板式。

二. 各类型模板的加工顺序及加工方法:1. 对于有剥料板的三板式模具,剥料板和上固定板组合在一起加工,加工时上固定板与剥料板用导柱串起,加工螺纹孔和拉料销孔,加工时寻边分中上固定板定位环孔,定位环螺丝孔以此基准加工,拉料销孔以母模板基准加工;加工拉料销孔时需绞孔,并且在剥料板上钻铰一个Φ6或Φ8的孔,以便于线割寻边加工注射衬套孔。

2. 对于公母模板的加工,一般先把模框修OK,然后再加工斜面和斜销孔,最后加工螺丝孔.顶针孔.水孔等。

3. 对于公模板和承板的加工,如果模板上面有要求的和公模板同心度和精度要求较高的孔时,要用导柱和辅助导柱等组合起来进行加工。

4. 加工上顶出板上顶针孔时,用回位销和公模板组合起来,保证公模板和上顶出板顶针孔同心,且孔位置不可偏移。

5. 加工下顶出板要用导套套在上顶出板上。

6. 加工下顶出板上有司筒针孔时,要用辅助导柱导套组合起来,保证下固定板同公模板司筒针孔同心。

三. 以DP322说明加工方法及标准工时说明1. 上固定板和剥料板加工顺序及方法1-1 把剥料板和上固定板用导柱组合起来装夹在工作台上,注意把上固定板放在上面,并且上固定板和剥料板基准相对应。

1-2 用寻边器分中上固定板Φ70孔,加工2-M4和2-M6螺丝孔。

1-3 钻铰2-Φ5拉料销孔,并加工拉料销沉头孔(4.0 )和M10螺牙孔,加工M10螺牙孔时一定要注意螺纹要攻到底,以便M10无头螺丝压紧拉料销沉头。

1-4 上固定板加工完后可先取下,然后钻铰剥料板上2-Φ5.0 ,Φ16孔,并保证中心和上固定板中心同心。

1-5 标准工时预定: 上固定板为1H下固定板为0.5H2. 母模板加工顺序和加工方法2-1 开模框(方法及公差要求上次培训已讲过),加工108和131.52寸法,修准后不要倒角,以便于加工180斜面模刀用(6H)2-2 加工180斜面,首先把机台立轴用校表校为180,若垂直距离100mm,保证另一边距离32.49±0.01然后用精修刀模刀后把坐标归零,换开粗刀开粗后,用精修刀精修到位。

(3H)2-3 用同样方法把机台立轴校正为160,用画线台画线标记,把模板校正并锁紧,用冲子对点,钻铰Φ12斜导孔,注意机台Z轴距离改变时,另一轴也要用三角函数算出和Z轴同时改变(2.5H)2-4 钻铰Φ16开闭器孔,钻M8螺丝过孔,加工Φ20压块槽和M5螺纹孔(2H)2-5 铣T5流道,先用划线方式画出(28.3﹑23.16)(0.0) (1.2﹑48)几个点,用冲子对正后加工T5流道,(0.5H)2-6 钻水孔攻E1/8PT螺牙(1H)2-7 标准工时预定15H三. 公模板的加工顺序3-1 开模框(12H)3-2 钻M6 M5螺丝孔,顶针孔,螺丝孔,顶杆线割穿线孔,斜销槽开粗,钻顶针过孔时注意孔中心不可偏,孔加大时要严格按照图纸要求加工(3H)3-3 对模框各棱边及各孔进行倒角(1H)3-4 加工水孔(2H)3-5 标准工时预定18H四. 上下顶针板的加工顺序及注意事项4-1 用回位销把顶针板和公模板组合在一起钻顶针孔,要保证和公模板顶针孔同心(1H)4-2 铣顶针沉头,注意顶针沉头是否防转,顶杆沉头要注意深度和防转方向(1H)4-3 加工下顶出板M6停止梢(0.5H)4-4 开微动开关槽开钻M5螺丝孔(1H)4-5 标准工时预定:上顶出板2.5H下顶出板1H五. 下固定板加工5-1 开微动开关槽,钻2-M4螺丝孔,保证中心距为25.5mm5-2 标准工时预定为45`铣床加工六面体方法1. 选择刀具,铣床加工六面体一般使用舍弃式飞刀。