热解气化装置介绍..

- 格式:ppt

- 大小:2.34 MB

- 文档页数:34

热解气化炉工作原理热解气化炉是一种利用高温和压力将固体物质转化为气体的装置。

其工作原理是通过将固体物质加热至高温,并施加一定的压力,使其发生热解反应,从而将固体物质转化为气体。

热解气化炉通常由炉体、加热系统、压力系统、气体分离系统和废气处理系统等组成。

炉体是热解气化炉的主要部分,用于容纳和加热固体物质。

加热系统通过各种方式(如电加热、燃烧等)向炉体提供热量,使固体物质达到热解所需的高温。

压力系统用于控制炉体内的压力,以确保热解反应的进行。

气体分离系统用于将热解产生的气体与固体残渣分离开来,以便进一步处理和利用。

废气处理系统则用于处理热解过程中产生的废气,以减少对环境的污染。

在热解气化炉中,固体物质在高温下发生热解反应,主要包括干馏、热解和气化等过程。

干馏是指在无氧或缺氧条件下,将固体物质加热至一定温度,使其发生裂解,生成液体、气体和固体残渣。

热解是指在有限氧气或水蒸气存在的条件下,将固体物质加热至高温,使其发生裂解,生成气体和固体残渣。

气化是指在有氧气或水蒸气存在的条件下,将固体物质加热至高温,使其发生氧化反应,生成气体和固体残渣。

热解气化炉的工作原理可以通过以下步骤来描述。

首先,将待处理的固体物质投入炉体中,并关闭炉门,确保炉体密封。

然后,通过加热系统向炉体提供足够的热量,使固体物质逐渐升温。

当固体物质达到一定温度时,开始发生热解反应。

在热解过程中,固体物质的分子间键断裂,产生大量的气体和固体残渣。

此时,压力系统会控制炉体内的压力,以确保热解反应的进行。

热解产生的气体通过气体分离系统与固体残渣分离开来。

气体可以进一步处理和利用,而固体残渣则需要进行处理和处理。

热解气化炉是一种利用高温和压力将固体物质转化为气体的装置。

其工作原理是通过将固体物质加热至高温,并施加一定的压力,使其发生热解反应,从而将固体物质转化为气体。

热解气化炉在能源转化和废物处理等领域具有广泛的应用前景,可以有效地利用和处理固体物质,实现资源的循环利用和减少对环境的污染。

气化炉原理和构造气化炉是一种用于将固体燃料转化为可燃气体的设备,它在能源利用和环境保护方面发挥着重要作用。

气化炉的原理和构造对于其性能和效率具有至关重要的影响,下面将对气化炉的原理和构造进行详细介绍。

首先,气化炉的原理是利用高温和缺氧条件下,将固体燃料转化为可燃气体。

在气化过程中,燃料经过干馏、裂解和气化反应,生成可燃气体和灰渣。

气化炉的原理可以简单地概括为热解和气化两个基本过程。

热解是指在高温条件下,固体燃料中的有机物质分解为气体和残渣;气化是指在缺氧条件下,有机物质与气化剂发生反应,生成可燃气体。

其次,气化炉的构造包括进料系统、炉体、气体产出系统和灰渣处理系统。

进料系统用于将固体燃料送入气化炉,通常包括送料装置和料斗。

炉体是气化炉的核心部件,用于进行燃料的热解和气化反应,通常由炉膛、炉壁和炉盖组成。

气体产出系统用于收集和处理气化产生的可燃气体,通常包括冷却器、除尘器和气体储存罐。

灰渣处理系统用于处理气化产生的灰渣,通常包括灰渣排出装置和灰渣处理设备。

在气化炉的运行过程中,固体燃料首先经过进料系统送入炉体,在高温条件下进行热解和气化反应,生成可燃气体和灰渣。

可燃气体经过气体产出系统处理后,可以用作燃料供给锅炉、发动机等设备,实现能源的有效利用。

灰渣经过灰渣处理系统处理后,可以用作建筑材料、肥料等,实现资源的综合利用。

总的来说,气化炉的原理和构造直接影响着其性能和效率。

了解气化炉的原理和构造,有助于合理选择和使用气化炉,提高能源利用效率,减少环境污染,推动清洁能源的发展。

以上就是关于气化炉原理和构造的介绍,希望对大家有所帮助。

如果您对气化炉还有其他疑问,欢迎随时与我们联系。

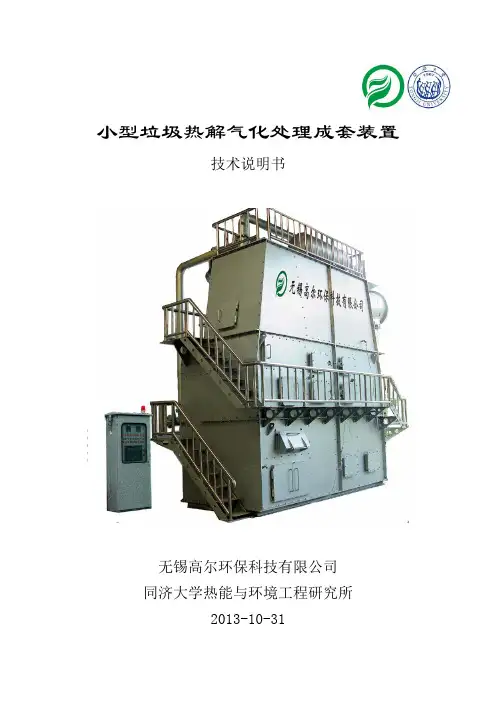

产品说明书一、产品名称:全自动内燃双解立式气化炉二、产品功能简介:1.热解气化炉自上而下依次分干燥层、热解干馏气化层、燃烧层、燃烬层和灰化层五段组成。

2.废弃物在底层立体式炉排上由生物质燃烧器点火后燃烧,当燃烧温度达到1000-1300度时,生物质燃烧器自动停止工作。

3.热量由燃烧层上升传递到热解干馏气化层、干燥层,热解气化后的残留物(液态焦油、丙酮、复合碳氢化合物、固定碳、废弃物本身含有的无机灰土和惰性物质)进入燃烧层充分燃烧后,产生的热量提供热解干馏气化层和干燥层所需的热量。

热解干馏气化干燥层挥发的水分以及在热解和气化反应过程中产生的一氧化碳、氢、气态烃类(甲烷等)可燃物组合成混合烟气。

4.燃烧层产生的残渣经燃烬层立体式炉排及炉底的空气配气口供风富氧燃烧后进入到灰化层冷却,空气也同时得到预热,燃烬层的炉灰由排渣系统排出炉外。

5.由热解气化炉底部送入的预热空气给燃烬层和燃烧层提供必须的助燃氧,空气在上行过程中经历不同的阶段不断消耗大量氧。

在热解干馏气化层形成贫氧或欠氧环境,满足了热解干馏气化的必要条件,并且能使参加反应的废弃物维持在贫氧或欠氧高温环境下足够的时间逐步消化。

6.热解干馏气化产生的混合烟气经处理后循环回燃烧层和炉底热空气配气后吸入旋风燃烧器进行二次燃烧。

旋风燃烧器产生的热量经管道热传导后加速热解干馏及上部干燥层垃圾干燥速度,提高了整体处理废弃物的效率,也降低了对废弃物含水率的要求。

废弃物在热解干馏气化炉内经热解后实现能量的二级分配,热解气体成分上升经处理后和热空气配气混合进入旋风燃烧器燃烧形成1000-1300度高温,促使炉内各反应层的物理化学过程连续稳定地进行。

废弃物经投料干燥和热解干馏气化层燃烧层燃烬后出渣排渣形成向下的连续稳定地运行逐步稳定地消化。

热解干馏气化炉连续正常地运转。

三、产品优特点:*内燃式双解立式气化炉被广泛应用于机械、建材、轻纺工业、石化、环保等多个领域。

内燃式双解立式气化炉系统的核心设备热解气化炉,是以空气和水蒸汽的混合气体作为气化剂,以生活垃圾为原料在高温条件下发生氧化-还原反应,产生以烷类和H2为主要可燃成分的节能环保设备。

如今环境问题越来越成为人们关注的话题,近日,郑州紧跟北上广全面实施“垃圾分类”,更让平日里随处可见的垃圾也成为人们口中的热词,“今天的垃圾你丢对了吗”也成为人们寒暄的话语,这种现象也暴露出全民对于垃圾的关注,更是国家对于生活垃圾无处可放的担忧。

随着“蓝天保卫战”“无废城市”的提出,国家层面也越来越重视固体废弃物带来的新的环境问题,垃圾围城的现象日益凸显,固体废弃物的减量化、资源化、无害化、稳定化处理亟需寻找一条新的出路。

据相关部门公开资料显示,目前我国生活垃圾无害化处理方式主要以焚烧为主,占80%,厌氧消化、卫生填埋、回收利用、堆肥等只占20%左右。

生活垃圾焚烧产生的二恶英类物质(PCDDs)是已知的毒性最大的物质之一,焚烧产生的飞灰中含有大量重金属,因此焚烧对大气环境造成比较严重的二次污染。

而厌氧消化、卫生填埋不仅需要占用大量宝贵的土地资源,并且渗滤液等有毒有害物质也造成土壤、地下水的严重污染。

塑料垃圾热解气化技术很好的解决了以往塑料垃圾处理中存在的各种环境污染问题。

采用塑料垃圾破碎→干化→热解气化的工艺将废塑料热解气化,在此系统中,废塑料经撕碎机撕碎成2 ~ 5公分的碎块(图2),然后经过滚筒干化机(图3)干化后在热解气化装置(图4)中经过高温加热热解气化,产生CO、H2、CH4 等可燃气体,这些可燃气体经过净化系统(图5)冷却净化后直接通入燃烧室进行燃烧,燃烧后的气体通入余热锅炉产生蒸汽提供给附近纸厂使用,余热气体又引入滚筒干化机,使撕碎后的塑料干燥到含水率15%~20%,最后气体脱硫后排入大气中,在这个系统中,整个反应处在贫氧、高温、密闭的条件下,因此杜绝了二恶英类物质的生成,也杜绝飞灰泄露进入大气环境中,此外气化焚烧后的残渣(图6)可以用作新型建材材料,比如新型建材砖,真正实现固废垃圾的资源化、无害化。

图1 破碎前的塑料垃圾图2 破碎后的塑料垃圾图3 滚筒干化机图4 热解气化装置图5 净化装置图6 气化炉残渣垃圾热解气化技术是近几年来世界各国为解决垃圾焚烧过程中产生二恶英类毒性物质问题而提出的一种新技术,热解气化技术是指在无氧或缺氧条件下,高温加热有机物,使有机物的大分子裂解成为小分子、甲烷和炭黑,炭黑又在气化层缺氧的条件下生成CO,最终获得可燃气体的技术。

微型热解气化装置介绍微型热解气化装置是一种小型化的气化设备,它可以将固体废弃物、生物质或其他有机物质转化为可用的燃气或液体燃料。

它具有结构简单、操作方便、能耗低等特点,被广泛应用于农村能源利用、工业废弃物处理和能源回收等领域。

微型热解气化装置的工作原理是通过高温反应将固体物质转化为气体或液体。

首先,将固体废弃物或生物质放入反应室中,然后加热反应室至高温状态。

在高温下,固体物质发生热解反应,分解为气体和液体产物。

气体产物主要是一氧化碳、氢气和甲烷等可燃气体,液体产物主要是液体燃料,如生物油或合成油。

微型热解气化装置的优势在于其小型化和高效化。

相比传统的气化装置,微型热解气化装置体积小,占地面积小,不需要大型反应器和复杂的设备,降低了设备投资和运营成本。

同时,微型热解气化装置采用高温反应,反应速度快,能够在短时间内完成废弃物的转化,提高了处理效率。

微型热解气化装置的应用范围广泛。

在农村能源利用方面,微型热解气化装置可以将农作物秸秆、畜禽粪便等农业废弃物转化为可用的燃气或液体燃料,用于取暖、烹饪或发电。

这不仅可以解决农村能源供应问题,还能有效利用农业废弃物资源,减少环境污染。

在工业废弃物处理方面,微型热解气化装置可以将工业废弃物如塑料、橡胶等转化为可燃气体或液体燃料,实现废弃物的资源化利用,减少对环境的负面影响。

同时,微型热解气化装置还可以处理有机污染物,如石油污泥、污水等,将其转化为可用的能源或化学品。

除了农村和工业领域,微型热解气化装置还可以应用于能源回收。

目前,许多城市面临着废弃物处理和能源供应的双重压力。

微型热解气化装置可以将城市生活垃圾等有机废弃物转化为可用的能源,如燃气或液体燃料,为城市提供可持续的能源供应。

微型热解气化装置是一种小型化、高效化的气化设备,可以将固体废弃物、生物质或其他有机物质转化为可用的燃气或液体燃料。

它在农村能源利用、工业废弃物处理和能源回收等领域具有广泛的应用前景。

随着技术的不断进步和成本的降低,微型热解气化装置将发挥更大的作用,为可持续发展和环境保护做出贡献。

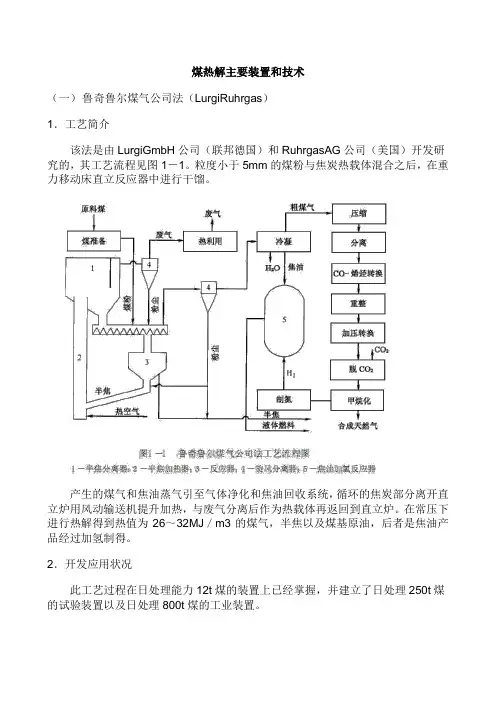

煤热解主要装置和技术(一)鲁奇鲁尔煤气公司法(LurgiRuhrgas)1.工艺简介该法是由LurgiGmbH公司(联邦德国)和RuhrgasAG公司(美国)开发研究的,其工艺流程见图1-1。

粒度小于5mm的煤粉与焦炭热载体混合之后,在重力移动床直立反应器中进行干馏。

产生的煤气和焦油蒸气引至气体净化和焦油回收系统,循环的焦炭部分离开直立炉用风动输送机提升加热,与废气分离后作为热载体再返回到直立炉。

在常压下进行热解得到热值为26~32MJ/m3的煤气,半焦以及煤基原油,后者是焦油产品经过加氢制得。

2.开发应用状况此工艺过程在日处理能力12t煤的装置上已经掌握,并建立了日处理250t煤的试验装置以及日处理800t煤的工业装置。

(二)大连理工大学固体热载体干馏新技术1.工艺简介大连理工大学郭树才等人开发的固体热载体干馏新技术主要实验装置有混合器、反应槽、流化燃烧提升管、集合槽和焦油冷凝回收系统等。

原料煤粉碎干燥后加入原料槽。

干馏产生的半焦为热载体,存于集合槽,煤和半焦按一定的焦煤比分别经给料器进入混合器。

由于混合迅速而均匀,物料粒度小,高温的半焦将热量传给原料粒子,加热速度很快,煤即发生快速热分解。

由于煤粒热解产生的挥发物引出很快,二次热解作用较轻,故新法干馏煤焦油产率较高。

经混合器混匀的物料进入反应槽,在此完成干馏过程,析出干馏气态产物,即挥发产物。

反应槽固态产物半焦经给料器进入燃烧器。

半焦或加入的燃料与预热的空气进行燃烧,使半焦达到热载体规定的温度,在提升管中被提升到一级旋风分离器,半焦与烟气分离。

热半焦自一级旋风分离器人集合槽,作为热载体循环。

多余的半焦经排料槽作为干馏产物外送。

烟气在二级旋风分离器除尘后外排。

干馏气态产物自反应槽导出后,经过除尘器、空冷器和水冷器析出焦油和水。

煤气经干燥脱去水分,在-30℃左右条件下进行冷冻,回收煤气中的汽油。

净煤气经抽气机及计量后送出。

2.开发应用状况已完成多种油页岩、南宁褐煤、平庄褐煤和神府煤的10kg/h的试验室实验,在内蒙古平庄煤矿进行了能力为150t/d的褐煤固体热载体热解的工业性实验并建成5.5万t/a的工业示范厂。

热解反应装置是一种用于进行热解反应的设备,主要用途是将有机化合物通过加热分解,产生相应的产品。

这种装置通常包括加热系统、反应室、冷却系统、控制系统等部分。

加热系统负责提供反应所需的热量,反应室则用于装载和反应的进行,冷却系统用来快速降温,控制系统则用于精确控制整个装置的运行。

具体来说,热解反应装置的加热方式有多种,如电热、火焰加热等,根据不同的原料和产品需求选择合适的加热方式。

反应室通常采用耐高温、耐腐蚀的材料制成,以确保在高温下能够保持稳定。

冷却系统通常采用快速冷却的方式,以防止反应过度或者产生副产品。

控制系统则采用先进的工艺和技术,实现精确的温度控制、压力控制等,以确保反应的顺利进行和产品的质量。

热解反应装置广泛应用于化工、制药等行业,是进行高温有机合成的重要设备之一。

它能够提供高效、精确的反应控制,从而提高产品质量和生产效率。

在实际应用中,根据具体的生产需求和技术要求,选择合适的热解反应装置并进行优化和改进,对于推动化学工业的发展具有重要意义。

热解气化炉流程-回复热解气化炉是一种可将固体物质转化为气体燃料的设备,能有效地利用生物质、废物和煤炭等资源。

它可以通过高温和缺氧环境将原料热解化学反应,产生可燃气体和其他有价值的副产品。

在本文中,我们将分步介绍热解气化炉的流程。

第一步:预处理原料在热解气化炉中,原料的预处理是非常重要的一步。

这包括去除杂质、减少水分含量和调整粒度大小。

杂质和水分会影响热解过程和产物质量,粒度大小则会影响原料在炉中的反应速率和均匀性。

通常情况下,原料会先经过破碎设备进行粉碎,然后通过干燥设备去除水分。

第二步:进料和加热在热解气化炉中,原料通过给料系统进入炉体内部。

炉体通常由高温耐火材料构成,以防止对炉壁产生过多的热负荷。

一旦原料进入炉体,加热系统会将其加热到热解温度。

传统的加热方式包括电加热、燃烧加热和高温介质加热。

这里需要注意的是,热解过程需要在缺氧或低氧环境中进行。

第三步:热解和气化在热解气化炉中,原料在高温和缺氧条件下发生热解反应。

在这个过程中,原料的有机组分会分解产生气体、液体和固体产物。

主要的气体产物是一氧化碳(CO)、氢气(H2)、甲烷(CH4)等。

液体产物包括液态燃料和化学品,如油、醇类和酸。

固体产物主要是残留的灰分和炭黑。

热解气化反应是一种复杂的热化学过程,它涉及多个反应路径和产物分布。

第四步:冷却和净化在热解气化炉中,热解产物会通过冷却系统冷却到适宜的温度。

冷却过程可以通过多种方式实现,如水冷、气体冷却和热交换。

冷却后,产物中的固体和液体组分会凝聚成颗粒或液滴,需要经过处理进行分离。

通常会采用过滤、离心或萃取等技术对产物进行净化和分离。

第五步:气体利用和能源回收经过净化处理后,热解气化炉产生的气体可以用于生产燃料、发电或供热。

一氧化碳可以被用作合成天然气或燃料气的原料,氢气可以用于燃料电池或直接燃烧,甲烷可以作为燃料供给市场。

此外,热解气化炉还可以利用高温废气产生蒸汽,用于热力发电或提供工业过程热能。

热解气化炉工作原理

热解气化炉是一种重要的能源转化设备,它能将固体物质通过高

温下的分解、气化和燃烧过程转化为可利用的气体燃料。

其工作原理

主要包括进料、分解、气化和燃烧几个环节。

首先,进料是热解气化炉的第一步。

固体物质,如生物质、煤炭、废弃物、木材等被定期或连续地输入到炉腔内,以供后续的热解和气

化反应。

进料可以通过手工或自动装置进行。

其次,分解是热解气化炉的关键环节。

进料加热到一定的温度后,其中的可燃物质开始分解,产生大量的气体和液体产物。

这些产物中

包括热解气、可燃气体、焦油等。

分解的温度和时间会影响产物的种

类和含量,因此,热解温度的控制非常重要。

接下来是气化过程。

分解产生的气体通过气体分离装置进入气化炉,在高温和适当的气氛下,气体发生氧化还原反应,产生更高热值

的可燃性气体,主要成分包括氢气、一氧化碳和甲烷等。

气化过程中,燃料中的碳还会生成灰渣,需要通过相应的装置除去。

最后是燃烧。

在气化炉中,经过气化反应后产生的可燃气体通过

燃烧装置进行完全燃烧,释放出大量的热能。

这种热能可以用作锅炉、发电机等各种能源设备的燃料,实现能源的高效利用。

总的来说,热解气化炉通过高温下的分解、气化和燃烧过程,将

固体物质转化为可利用的气体燃料。

它的工作原理涵盖了进料、分解、

气化和燃烧几个重要环节。

通过对这些环节的控制和优化,可以实现燃料的高效转化和能源的可持续利用。

因此,热解气化炉在可再生能源和废弃物处理等领域具有广阔的应用前景,将对能源产业和环境保护发挥积极的促进作用。

VPG立式连续热解气化技术热解气化是指利用大分子有机物的热不稳定性,控制反应环境内空气供应量在理论空气量之下、保持一定温度范围内使垃圾吸热,垃圾中的大分子有机化合物裂解成小分子量物质的物理化学反应过程。

热解后的残留物进行高温燃烧能达到大量减容、无害化目的;热解气化产生的混合烟气进行富氧燃烧。

高温燃气进入余热锅炉换热后,蒸汽可另作它用。

此种技术已成为环保部主推的医废处理技术。

VPG立式连续热解气化焚烧系统是深圳市汉环科技有限公司技术人员经多年研制开发出的高效垃圾处理设备,由自动进料系统、焚烧系统、尾气处理系统、自动检测与控制系统、余热利用系统等构成。

该系统具有技术先进、性能稳定可靠、焚烧效果好、运行成本低等优势。

一、适应对象适合于中小规模的城镇生活垃圾;特别适合于医疗废物等特种垃圾;部分可燃工业废弃物。

二、VPG立式连续热解气化焚烧炉主要运行参数垃圾热值:1500-5500KCal/Kg垃圾含水率:<50%焚烧效率:>99.9%焚毁去除率:>99.99%残渣热灼减率:<3%垃圾减容率:90%-95%烟气在二燃室停留时间:>2s二恶英浓度:<0.1TEQng/Nm3三、VPG立式旋转热解气化焚烧炉焚烧机理热解气化炉(一燃室)从上往下,依次为干燥段、热解段、燃烧段、燃烬段和冷却段。

垃圾首先在干燥段由热解段上升的烟气干燥,其中的水分挥发。

在热分解段和气化燃烧段分解为一氧化碳、氢、气态烃类(甲烷等)等可燃物进入混合烟气中。

热解气化后的残留物(液态焦油、油的化合物(醋酸、丙酮、复合碳氢化合物)、较纯的固定碳以及垃圾本身含有的无机灰土和惰性物质)进入燃烧段充分燃烧,燃烧温度达到1100~1300℃。

燃烧段产生的热量用来提供热解段和干燥段所需的热量。

燃烧段产生的残渣经过燃烬段继续燃烧后,进入冷却段。

由炉底的一次供风冷却(同时达到预热一次风之目的),经炉排机械挤压、破碎后,由排渣系统排出炉外。