机械分离

- 格式:pptx

- 大小:1.60 MB

- 文档页数:148

机械分离通常用等体积当量直径作为颗粒的当量直径体积相同的各种形状的颗粒,球形颗粒的表面积(比表面积)最小,与球形差别愈大,颗粒的表面积愈大。

因此,可用球形度的大小来表示颗粒的形状,对于球体,球形度为1;颗粒与球体的差别愈大,球形度愈小。

形状不规则颗粒可通过颗粒的当量直径和颗粒形状系数来表征。

安息角:将粉尘自然地堆放在水平面上,堆积成圆锥体的锥底角称为粉尘安息角。

安息角也称休止角、堆积角,PTA一般为35°-55°。

将粉尘置于光滑的平板上,使此平板倾斜到粉尘开始滑动时的角度,为粉尘滑动角,一般为30°-40°(PTA 为30°~ 35°)。

粉尘安息角和滑动角是评价粉尘流动特性的一个重要指标。

它们与粉尘粒径、含水率、尘粒形状、尘粒表面光滑程度、粉尘粘附性等因素有关,是设计除尘器灰斗或料仓锥度、除尘管道或输灰管道斜度的主要依据。

各向同性的床层有一个重要特点:床层横截面上可供流体通过的空隙面积(即自由截面)与床层截面之比在数字上等于空隙率。

粉尘密度有堆积密度和真密度之分。

自然堆积状态下单位体积粉尘的质量,称为粉尘堆积密度(或称容积密度)。

密实状态下单位体积粉尘的质量,称为粉尘真密度(或称尘粒密度)。

堆积密度是把粉尘或者粉料自由填充于某一容器中,在刚填充完成后所测得的单位体积质量。

物料的堆积密度可分为松散堆积密度和振实堆积密度。

其中,松散堆积密度包括颗粒内外孔隙及颗粒间空隙的松散颗粒堆积体的平均密度,用处于自然堆积状态的未经振实的颗粒物料的总质量除以堆积物料的总体积求得。

振实堆积密度不包括颗粒内外孔及颗粒间空隙,它是经振实后的颗粒堆积体的平均密度。

堆积密度的单位为:g/cm3 或kg/m3,可见,堆积密度越大的物质颗粒是越大的。

空隙率(ε):单位体积中所含空隙体积公式:Vb:整体体积 Vp :单一颗粒的体积Pp:物料单体一个颗粒的密度 Pb:物料堆积密度E = 空隙体积/整体体积范例:砂的粒子密度为2.6×103Kg/m3,但2.6×103Kg的砂堆积后的体积为2.0 m3,求空隙度?解:粉尘湿润性:粉尘粒子被水(或其它液体)湿润的难易程度称为粉尘湿润性。

机械分离的操作方法有几种机械分离是指通过机械力的作用将混合物中的不同组分分离开来,广泛应用于各个领域,如化工、制药、食品等。

机械分离的操作方法主要有离心分离、过滤、沉淀、蒸发、脱水、干燥等。

离心分离是机械分离中常用的方法之一。

离心分离利用离心力将混合物中的不同组分分离开来。

该方法适用于具有不同密度的组分,如固体颗粒与液体的分离、液体与液体之间的分离等。

离心分离通过将混合物置于高速旋转的离心机中,利用离心力将固体颗粒或液体从混合物中分离出来。

在离心过程中,固体颗粒和液体会按照密度的不同,在离心机的离心管中分层,达到分离的目的。

过滤是机械分离中常用的方法之一。

过滤利用过滤介质将混合物中的固体颗粒分离出来,使液体通过而过滤介质则将固体留在过滤介质上。

过滤通常用于分离固液混合物,如悬浊液、浆料等。

过滤器是过滤操作中常用的设备,过滤器可以根据不同的过滤介质和操作条件进行选择。

常见的过滤器有压力过滤器、真空过滤器、筛分过滤器等。

过滤操作可以用于固液分离、固气分离、液体之间的分离等。

沉淀是机械分离中常用的方法之一。

沉淀是指将固体颗粒或浮游物沉降到液体底部形成沉淀物的过程。

沉淀方法通常适用于混合物中的悬浮液或悬浮颗粒的分离。

常见的沉淀方法有自然沉淀、浓缩沉淀、沉淀剂法等。

自然沉淀是指将混合物静置一段时间,使固体颗粒在重力的作用下沉降到液体底部。

浓缩沉淀是通过加入沉淀剂,使混合物中的固体颗粒与沉淀剂结合,从而加速沉淀速度。

沉淀剂常用的有氢氧化钙、硫酸铝、硫化氢等。

蒸发是机械分离中常用的方法之一。

蒸发是指将液体沸腾转化为气体,达到分离目的的过程。

蒸发适用于分离混合物中不同的液态组分。

操作时,将混合物加热至其中某个组分的沸点以上,使其蒸发为气体,然后通过冷凝器将气体转化为液体。

常见的蒸发方式有自发蒸发、真空蒸发、蒸发结晶等。

自发蒸发是指将混合液料放置在通风良好的容器中,通过自然蒸发实现分离。

真空蒸发是指在低压条件下进行蒸发操作,可以降低液体的沸点,提高蒸发速率。

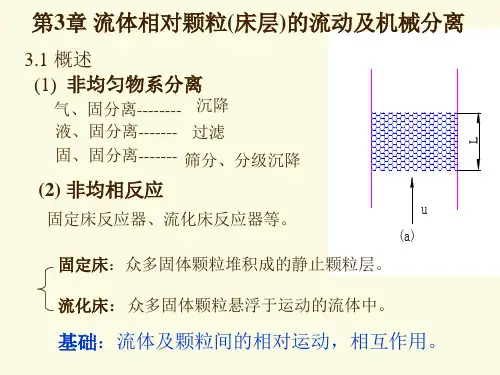

1.分离过程可分为机械分离和传质分离两大类。

机械分离过程的分离对象是由两相以上所组成的混合物。

其目的只是简单地将各相加以分离。

2.传质分离过程用于各种均相混合物的分离3.平衡分离过程是借助分离媒介使均相混合物系统变成两相系统,分离媒介可以是能量媒介(ESA)或物质媒介(MSA)有时也可两种同时使用4.速率分离过程是在某种推动力的作用下,有时在选择性透过膜的配合下,利用各组分扩散速率的差异实现组分的分离。

5.设计者只能规定其中若干个变量的数值,这些变量称为设计变量。

6.设计的第一步还不是选择变量的具体数值,而是要知道设计者所需要给定数值的变量数目。

如果Nv是描述系统的独立变量数,Nc是这些变量之间的约束关系数那么设计变量数Ni应为Ni=Nv – Nc7.约束关系式包括:物料平衡式、能量平衡式、相平衡关系式、化学平衡关系式、内在关系式。

8.引入逸度概念后,相平衡条件演变为“各相的温度、压力相同,各项组分的逸度也相等9.工程计算中常用相平衡常数来表示相平衡关系,相平衡常数Ki定义为Ki=yi/xi10.闪蒸是连续单机蒸馏过程11.有设计者指定浓度或提出要求的那两个组分,实际上也就决定了其他组分的浓度。

故通常把指定的这两个组分成为关键组分。

并将这两个中相对易挥发的那一个称为请关键组分(LK)不易挥发的那一个称为重关键组分(HK)12.若馏出液中除了重关键组分外没有其他组分,而釜液中除了轻关键组分外没有其他组分,这种情况称为清晰分割。

13.在化工生产过程中常常会遇到欲分离组分之间的相对挥发度接近于1或形成共沸物的系统。

如向这种溶液中加入一个新的组分,通过它对原溶液中各组分的不同作用,改变它们之间的相对挥发度,系统变得易于分离,这种既加入能量分离剂又加入质量分离剂的特殊精馏也称为增强精馏。

14.如果所加入的新组分和被分离系统中的一个或几个组分形成最低共沸物从塔顶蒸出,这种特殊精馏被称为共沸精馏,加入的新组分叫做共沸剂。

器械分离处理方法器械分离,顾名思义,是指将器械从其他物质中分离出来的过程。

在工业、实验室和日常生活中,我们经常需要处理各种类型的器械,而这些器械往往与其它物质紧密结合,难以分离。

因此,掌握正确的器械分离处理方法就显得尤为重要。

本文将详细介绍器械分离的概念、原因、重要性,以及不同类型器械的分离方法、操作步骤与技巧、影响因素、实际应用与案例展示,以期为读者提供全面而深入的参考。

一、器械分离的概念、原因和重要性器械分离是指将器械从与其结合的物质中分离出来的过程。

在工业生产、实验室研究以及日常生活中,我们经常需要处理各种类型的器械,如金属零件、玻璃器皿、塑料制品等。

这些器械在制造、使用和废弃过程中,往往会与其它物质紧密结合,难以分离。

例如,金属零件可能因为长期使用而沾满了油污和锈迹;玻璃器皿可能因为化学反应而附着了大量沉淀物;塑料制品则可能因为老化而与所接触的物质形成了牢固的粘合。

在这种情况下,正确的分离方法不仅可以帮助我们获得清洁的器械,而且对于环境保护、资源回收和安全性也具有重要意义。

一方面,清洁的器械可以提高其使用寿命和性能;另一方面,正确分离可以减少对环境的污染,实现资源回收和再利用。

二、器械分离方法根据不同的分离原理,器械分离方法主要可分为机械分离、化学分离和物理分离三种。

这三种方法在原理、适用范围和优缺点上存在明显差异。

1. 机械分离机械分离主要是通过外力作用,使器械与结合物质之间产生松动或分离。

常见的机械分离方法包括刷洗、刮擦、破碎等。

这种方法的优点是简单易行,适用于大型或表面较粗糙的器械;缺点是对小型或表面光滑的器械效果不佳,且容易造成损伤。

2. 化学分离化学分离主要是利用化学反应原理,使结合物质溶解、分解或氧化,从而达到分离目的。

常见的化学分离方法包括酸洗、碱洗、氧化还原等。

这种方法的优点是适用范围广,对各种类型的器械均可使用;缺点是化学试剂可能对环境造成污染,且处理不当可能对器械造成腐蚀。

机械分离的操作方法

机械分离是一种通过物理力或机械设备将混合物中的不同物质分开的方法。

具体的操作方法根据混合物中的物质性质和分离的目的可以有所不同,以下介绍几种常见的机械分离方法:

1. 过滤:适用于混合物中固体颗粒较大,而液体较细小且分散的情况。

将混合物倒入过滤纸或过滤器等过滤装置中,液体通过过滤孔进入容器,固体颗粒则留在过滤纸或过滤器上。

2. 离心:适用于混合液体中含有悬浮物或悬浊液的情况。

将混合物置于离心管中,通过高速离心使得悬浮物或悬浊液在离心力作用下沉降到离心管底部,从而与液体分离。

3. 水力冲洗:适用于混合物中固体颗粒较小且与液体粘附较强的情况。

利用水的冲击力将固体颗粒从液体中分离出来,可以通过喷水或用水管冲洗的方式进行。

4. 磁性分离:适用于混合物中含有带有磁性的物质和非磁性物质的情况。

利用磁力吸附特性,可以使用磁铁或磁性选矿机等磁性设备将带有磁性的物质分离出来。

这些方法只是其中的几种常见的机械分离方法,具体的操作步骤应根据实际情况和需要进行调整和选择。

电机械分离的现象和处理方法电机械分离是指电机在运行过程中,由于各种原因导致电机的转子与定子之间的机械连接断裂,从而使电机无法正常工作。

这种现象在工业生产中经常发生,给生产带来了很大的困扰和损失。

本文将探讨电机械分离的原因和处理方法。

一、电机械分离的原因1. 设计不合理:电机的设计不合理是导致电机械分离的主要原因之一。

例如,电机的轴承选择不当、轴承安装不牢固等都会导致电机在运行过程中产生振动,从而引发电机械分离。

2. 过载运行:电机在长时间的过载运行下,会产生过大的转矩和振动,从而导致电机械分离。

这种情况通常发生在电机的负载超过额定负载的情况下,或者电机长时间运行在高温环境下。

3. 维护不当:电机的维护不当也是导致电机械分离的原因之一。

例如,电机的轴承没有及时润滑、电机的定子绕组没有及时清洁等都会导致电机在运行过程中产生故障,从而引发电机械分离。

二、电机械分离的处理方法1. 加强设计:为了避免电机械分离的发生,首先需要加强电机的设计。

在电机的设计过程中,应该合理选择轴承,并确保轴承的安装牢固可靠。

此外,还应该合理选择电机的材料和结构,以提高电机的抗振性能。

2. 控制负载:为了避免电机长时间的过载运行,需要合理控制电机的负载。

在实际生产中,可以通过调整电机的工作参数,如电压、电流等,来控制电机的负载。

此外,还可以通过增加电机的冷却设备,提高电机的散热能力,以避免电机长时间运行在高温环境下。

3. 定期维护:为了保证电机的正常运行,需要定期对电机进行维护。

维护工作包括轴承的润滑、定子绕组的清洁等。

定期维护可以有效地减少电机故障的发生,从而降低电机械分离的风险。

4. 监测检测:为了及时发现电机械分离的迹象,可以通过监测检测的方式来实时监测电机的运行状态。

例如,可以通过振动传感器监测电机的振动情况,通过温度传感器监测电机的温度变化等。

一旦发现异常情况,应及时采取措施进行修复或更换。

总之,电机械分离是电机运行过程中常见的故障之一,给生产带来了很大的困扰和损失。