伺服液压缸动摩擦力的高精度测试方法研究

- 格式:pdf

- 大小:1.44 MB

- 文档页数:3

《基于摩擦补偿的高精度伺服控制方法研究与实现》一、引言伺服控制技术在工业自动化领域扮演着重要的角色,而摩擦力对伺服系统的影响则是导致控制精度降低的常见原因之一。

为提高伺服系统的精度与稳定性,基于摩擦补偿的高精度伺服控制方法研究成为重要的研究方向。

本文旨在研究并实现一种基于摩擦补偿的高精度伺服控制方法,以应对实际应用中的挑战。

二、研究背景及意义随着工业自动化的发展,高精度、高稳定性的伺服系统需求日益增长。

然而,由于机械系统中的摩擦力等因素的影响,伺服系统的性能往往难以达到预期。

因此,研究并实现基于摩擦补偿的高精度伺服控制方法,对于提高工业自动化水平、推动制造业发展具有重要意义。

三、相关技术综述目前,针对伺服系统的控制方法主要包括经典控制方法、现代控制方法和智能控制方法等。

其中,经典控制方法如PID控制等在工程实践中得到广泛应用。

然而,这些方法往往难以处理复杂的非线性因素,如摩擦力等。

因此,研究人员开始尝试引入现代控制方法和智能控制方法,如模糊控制、神经网络控制等,以实现更高的控制精度和稳定性。

四、基于摩擦补偿的高精度伺服控制方法研究1. 摩擦力分析与建模首先,需要对机械系统中的摩擦力进行深入分析,建立准确的摩擦力模型。

通过分析摩擦力的产生原因、影响因素及变化规律,为后续的摩擦补偿提供依据。

2. 传统伺服控制方法的改进针对传统伺服控制方法在处理非线性因素时的局限性,本研究在传统控制方法的基础上进行改进。

通过引入摩擦补偿策略,提高伺服系统的抗干扰能力和控制精度。

3. 智能控制方法的引入为进一步提高伺服系统的性能,本研究引入智能控制方法,如模糊控制、神经网络控制等。

通过训练和学习,使系统能够自适应地处理各种复杂工况下的摩擦力干扰,实现高精度的伺服控制。

五、实现方法与实验结果1. 实现方法本研究首先搭建了伺服系统实验平台,通过分析机械系统中的摩擦力,建立准确的摩擦力模型。

然后,在传统控制方法的基础上引入摩擦补偿策略,并通过智能控制方法的训练和学习,实现高精度的伺服控制。

《基于摩擦补偿的高精度伺服控制方法研究与实现》一、引言随着现代工业自动化和智能制造的快速发展,高精度伺服控制技术在各个领域的应用越来越广泛。

然而,由于机械系统中存在的摩擦力等因素的影响,伺服系统的精度和稳定性常常受到限制。

为了解决这一问题,本文提出了一种基于摩擦补偿的高精度伺服控制方法,旨在提高伺服系统的性能和精度。

二、相关技术背景伺服控制系统是一种通过反馈控制机制来精确控制机械系统运动的系统。

传统的伺服控制系统主要关注于位置、速度和加速度等控制参数的调节,而忽视了机械系统中存在的摩擦力对系统性能的影响。

摩擦力是机械系统中普遍存在的一种阻力,它会对系统的运动产生干扰,导致系统精度和稳定性的降低。

因此,如何有效地补偿摩擦力成为了提高伺服系统性能的关键问题。

三、基于摩擦补偿的高精度伺服控制方法为了解决上述问题,本文提出了一种基于摩擦补偿的高精度伺服控制方法。

该方法主要包括以下步骤:1. 摩擦力建模:首先,需要对机械系统中的摩擦力进行建模。

通过实验数据和理论分析,建立准确的摩擦力模型,以便后续的补偿操作。

2. 实时监测与补偿:在伺服系统运行过程中,实时监测系统的运动状态和摩擦力的变化情况。

根据监测到的数据,通过控制器对摩擦力进行实时补偿,以减小其对系统运动的影响。

3. 优化控制算法:针对不同的机械系统和应用场景,采用不同的控制算法进行优化。

例如,可以采用模糊控制、神经网络控制等智能控制算法,以提高系统的自适应能力和鲁棒性。

4. 反馈校正:通过引入反馈校正机制,对系统的运动状态进行实时校正。

当系统出现偏差时,通过反馈校正机制对控制参数进行调整,以保证系统的稳定性和精度。

四、实现过程在实际应用中,基于摩擦补偿的高精度伺服控制方法的实现过程主要包括硬件设计和软件设计两个方面。

1. 硬件设计:硬件设计主要包括传感器、执行器、控制器等部分的选型和设计。

传感器用于实时监测系统的运动状态和摩擦力的变化情况,执行器用于驱动机械系统进行运动,控制器则负责根据监测到的数据对系统进行控制和调整。

《基于摩擦补偿的高精度伺服控制方法研究与实现》一、引言随着现代工业自动化程度的不断提高,高精度伺服控制技术已成为各类机械设备中不可或缺的核心技术。

然而,由于摩擦、非线性负载、外界扰动等因素的存在,使得伺服系统在实际运行中存在诸多不确定性,对控制精度造成了很大影响。

为了解决这些问题,本文提出了基于摩擦补偿的高精度伺服控制方法的研究与实现。

该方法旨在通过摩擦补偿策略提高伺服系统的稳定性和控制精度,满足现代工业高精度、高稳定性的需求。

二、伺服系统的基本原理及现状分析伺服系统是一种自动控制系统,通过反馈机制对执行机构进行精确控制。

目前,传统的伺服控制方法主要依赖于精确的数学模型和线性控制策略,但在实际运行中,由于摩擦、非线性负载等因素的影响,系统的稳定性和控制精度往往难以达到预期。

特别是对于高精度、高稳定性的应用场景,如精密机床、机器人等,传统的伺服控制方法显得力不从心。

三、基于摩擦补偿的高精度伺服控制方法针对上述问题,本文提出了基于摩擦补偿的高精度伺服控制方法。

该方法主要包括以下几个方面:1. 摩擦模型建立:首先,通过实验和理论分析,建立系统的摩擦模型。

该模型能够准确描述系统在不同工作状态下的摩擦特性,为后续的摩擦补偿提供依据。

2. 摩擦补偿策略:根据建立的摩擦模型,设计合理的摩擦补偿策略。

通过在控制器中引入摩擦补偿项,对系统中的摩擦进行实时补偿,从而提高系统的稳定性和控制精度。

3. 控制算法优化:针对非线性负载和外界扰动等因素的影响,采用先进的控制算法对系统进行优化。

如采用模糊控制、神经网络控制等智能控制算法,提高系统的自适应能力和鲁棒性。

四、实现过程与实验结果1. 实现过程:在理论分析的基础上,本文设计了基于摩擦补偿的高精度伺服控制系统。

该系统包括硬件和软件两部分,硬件部分主要包括执行机构、传感器等,软件部分主要包括控制器、算法等。

在实际应用中,根据系统需求和工作环境,对硬件和软件进行合理配置和优化。

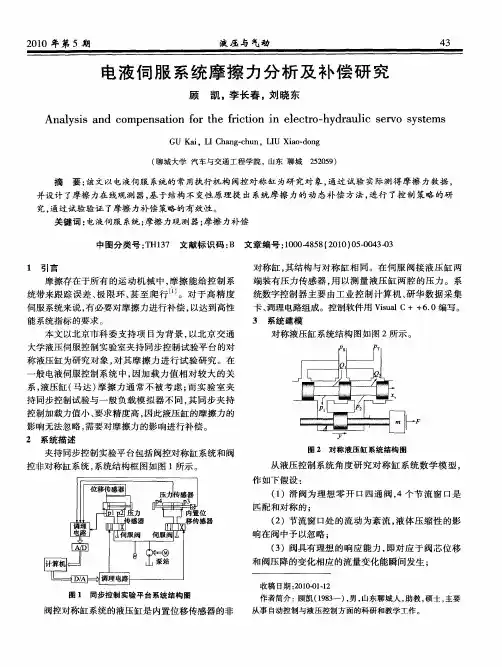

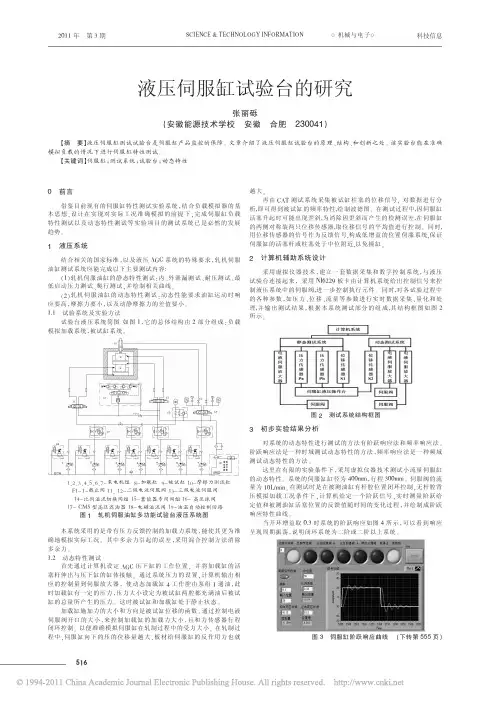

伺服液压缸试验台动态性能研究吴英武;宋锦春;李松;任广安【期刊名称】《机床与液压》【年(卷),期】2014(000)023【摘要】根据某钢厂AGC液压缸测试试验台的需要,设计了AGC测试缸加载机架和液压控制系统。

利用传递函数方法建立了液压控制系统模型,得到了系统开环伯德图。

根据设计的液压控制系统计算了相关参数,在有负载干扰的情况下得到了系统的阶跃响应曲线和20 Hz下的正弦响应曲线。

结果证明加载控制系统能满足AGC液压缸动态试验20 Hz的响应要求。

%According to the requirements of AGC hydraulic cylinder test⁃bed in a certain steel mill, the AGC test cylinder loading frame and hydraulic control system were designed. Transfer function method was adopted to establish the model of the hydraulic control system, and the open loop Bode⁃diagram of the system was got. Parameters were calculated according the hydraulic control system, and the step response curve and 20 Hz sinusoidal response curve were obtained under the condition of loading disturbance. The simulation results can satisfy the AGC hydraulic cylinder dynamic response requirements.【总页数】3页(P90-92)【作者】吴英武;宋锦春;李松;任广安【作者单位】东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819【正文语种】中文【中图分类】TH137.9【相关文献】1.大型轧制伺服液压缸试验台系统的设计与研究 [J], 曹立波;林君哲2.基于AMESim的液压管道对大型伺服液压缸动态性能测试影响的分析 [J], 曾子敬;曾良才;李涛;宋佳3.伺服液压缸试验台研究 [J], 宋自成;曾良才4.液压伺服液压缸静动态性能测试系统开发 [J], 陈新元;蔡钦;湛从昌;张东升;汪锐;张家相5.伺服液压缸静动态性能测试系统研究 [J], 付曙光;陈奎生;湛从昌;梁媛媛因版权原因,仅展示原文概要,查看原文内容请购买。

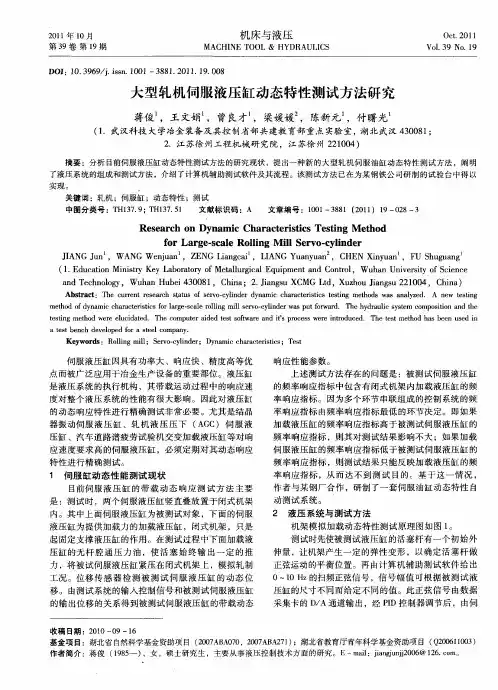

专利名称:一种伺服液压缸空载启动摩擦力的测试系统及测试方法

专利类型:发明专利

发明人:陈新元,付连东,张济民,湛从昌,曾良才,陈奎生,卢云丹,梁媛媛,黄富瑄

申请号:CN200810236764.5

申请日:20081211

公开号:CN101441122A

公开日:

20090527

专利内容由知识产权出版社提供

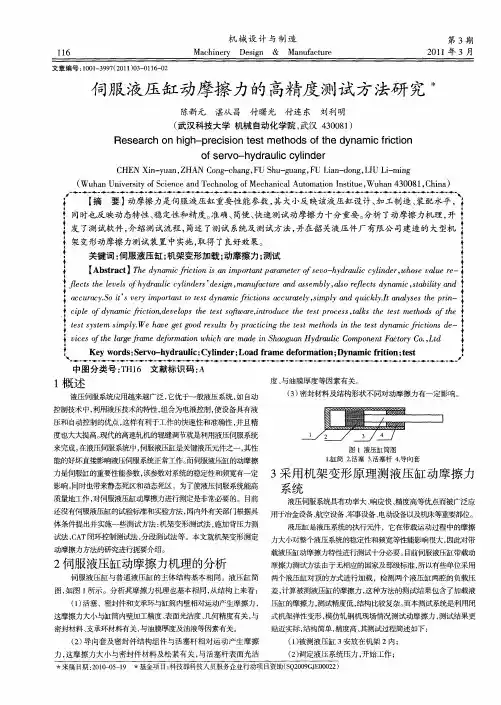

摘要:本发明涉及一种伺服液压缸空载启动摩擦力测试系统及测试方法。

其技术方案是:油泵[4]的出油口通过过滤器[7]与电液伺服阀[8]的P口相通,电液伺服阀[8]的A口或B口与节流阀[2]的A口相通,电液伺服阀[8]的A口或B口和节流阀[2]的A口相连的管路与被测试液压缸[13]的无杆腔相通。

被测试液压缸[13]的活塞杆上设置有位移传感器[1],位移传感器[1]与数据采集卡[10]的A/D-1口电连接;电液伺服阀[8]的A口或B口与节流阀[2]的A口相连的管路上装有压力传感器[12],压力传感器[12]与数据采集卡[10]的A/D-2口电连接;数据采集卡[10]和计算机辅助测试软件[11]安装在计算机内。

本发明具有测试精确、自动化程度高的特点。

申请人:武汉科技大学

地址:430081 湖北省武汉市青山区建设一路

国籍:CN

代理机构:武汉开元专利代理有限责任公司

代理人:樊戎

更多信息请下载全文后查看。