等离子体点火技术共22页

- 格式:ppt

- 大小:1.81 MB

- 文档页数:22

锅炉|电厂锅炉应用等离子点火的技术电力百科第 67 期:点火系统1. 等离子点火系统及原理1.等离子点火系统及原理1.1 等离子点火系统在等离子点火系统当中,主要由等离子发生器、直流电源、点火燃烧器、控制系统等部分组成。

其中,等离子发生器能够对50kW~150kW电功率的空气等离子体进行产生,直流电源能够将三相380V的交流电源整合成直流电源,向发生器供电。

点火燃烧器配合等离子发生器使用,对煤粉进行点燃。

控制系统采用了数据总线、通信接口、CRT、PLC等部分构成,能够实现全数字化自动控制。

系统具有50kW~150kW的输出功率,且连续可调。

压缩空气压力在0.12MPa~0.4MPa,流量在150m3/h以上,且能够保持洁净无油。

冷却水压力在0.3MPa以上,流量在10t/h 以上,t在40℃以下。

1.2 等离子点火原理在等离子点火装置当中,对直流电源进行利用,基于相应的介质气压条件接触引弧,在强磁场控制下,对稳定功率定向流动空气等离子体进行获取,采用磁压缩、机械等方法,向需要点火的位置送入等离子体射流,在点火燃烧器当中,能够达到4000K以上具有极大梯度的局部高温火核,当等离子火核与煤粉颗粒相接触,煤粉颗粒会对挥发物进行迅速释放,劈裂粉碎再造挥发充分,从而被快速点燃。

在等离子发生器当中,采用了阳极、阴极、线圈等部分,在发火原理上,基于相应的输出电流条件,中心阴极和阳极进行接触,系统达到短路的状态,阴极和阳极缓慢分开的过程中,会有电弧产生,在线圈磁场的作用下,将电弧拉出喷管外部。

在电弧的作用下,压缩空气受到电离,产生高温等离子体,从而使煤粉产生了被点燃的可能性。

在设计过程中,采用进退执行机构控制点火装置的阴极,同时控制电弧电功率。

此外,还利用相同的计算机控制系统,监视冷却水、冷却风等。

2. 等离子点火技术的实际应用2.1 技术改造在电厂锅炉对等离子点火技术的应用中,对老机进行技术改造是一项重要的内容。

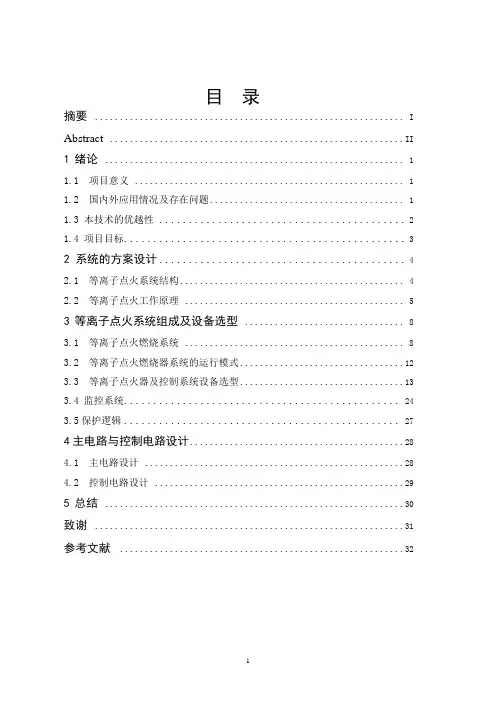

目录摘要 (I)Abstract (II)1绪论 (1)1.1 项目意义 (1)1.2 国内外应用情况及存在问题 (1)1.3 本技术的优越性 (2)1.4 项目目标 (3)2 系统的方案设计 (4)2.1 等离子点火系统结构 (4)2.2 等离子点火工作原理 (5)3等离子点火系统组成及设备选型 (8)3.1 等离子点火燃烧系统 (8)3.2 等离子点火燃烧器系统的运行模式 (12)3.3 等离子点火器及控制系统设备选型 (13)3.4 监控系统 (24)3.5保护逻辑 (27)4主电路与控制电路设计 (28)4.1 主电路设计 (28)4.2 控制电路设计 (29)5总结 (30)致谢 (31)参考文献 (32)一章绪论1.1 项目意义我国火力发电厂动力基本上都来自煤粉锅炉,它们的启动点火和低负荷助燃每年要用去大量的燃油。

如田家庵电厂1997年用油为7188吨,费用约为1797万元,1999年又用油近10000吨,的确是一笔可观的经济支出。

而对于燃烧贫煤的火电厂,启动点火和低负荷助燃的用油则更多,费用则更大。

1997年“中国能源”白皮书公布,95年电力系统燃油为1120万吨,96年为1300万吨。

近年来,我国对煤粉锅炉点火和助燃稳燃进行了大量的研究与改进,比较典型的是采用了小油枪煤粉直接点火的燃烧器,其节油率可达50%左右,但用油量仍然较大。

1998年和1999年电站锅炉的启动和稳燃计划用油为280万吨和320万吨,而大量的计划外用油难以统计。

由于我国石油资源的贫乏,大量的石油需要进口,即使对于南方电厂可用重油,也是市场紧缺的化工原料。

因此,开发新的技术和产品,用低级能源燃油用于锅炉的稳燃、助燃和点火,可以取消用油、节省大量资金和外汇,并且使煤粉锅炉可燃烧低质煤,其经济意义是很大的,市场效益是明显的[1]。

等离子体直燃煤粉装置,就是利用发电厂低价(厂用)电能产生等离子体,其温度在6000K以上,等离子体的高温及化学活性不仅可快速点燃煤粉,而且增加煤粉的挥发份,在等离子体燃烧器内被点燃的少量煤粉随同部分可燃气体喷入炉内形成中心火焰区、代替燃油,并点燃主燃烧器的喷出煤粉,代替油枪点燃煤粉燃,达到节油节能的目的;同时在做到保证发电机组安全运行的前提下,低负荷工况下寻求最佳经济效益,挖掘潜力,降低成本;从而可使燃煤火电站取得可观的经济效益。

1、等离子点火技术等离子体是部分或完全电离的离子化的气态状物质,它是由大量的带电粒子(离子、电子)和中性粒子(原子、分子)组成的。

在整个等离子体内,电子所带的负电荷数和离子所带的正电荷数相等,所以称它为等离子体。

等离子体是处于高温或特定激励下的一种物质状态。

当用等离子体与煤粉作用时,在燃烧流中会形成T > 4000K和温差大的局部高温区,当煤粉颗粒落入该区后受到高温的热冲击,迅速释放出挥发分,并使煤粉颗粒因急剧热膨胀而破碎,从而迅速引发周界煤粉气流着火燃烧。

在等离子燃烧器内煤粉的点火燃烧过程中,等离子体只是引燃热源,起活化作用而已。

真正将燃烧器内部大量煤粉加热到挥发分析出,达到着火点的热量来源于煤粉本身。

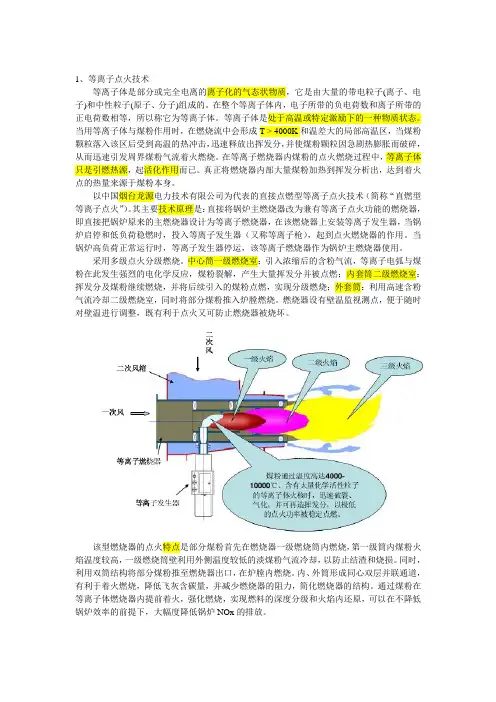

以中国烟台龙源电力技术有限公司为代表的直接点燃型等离子点火技术(简称“直燃型等离子点火”)。

其主要技术原理是:直接将锅炉主燃烧器改为兼有等离子点火功能的燃烧器,即直接把锅炉原来的主燃烧器设计为等离子燃烧器,在该燃烧器上安装等离子发生器,当锅炉启停和低负荷稳燃时,投入等离子发生器(又称等离子枪),起到点火燃烧器的作用。

当锅炉高负荷正常运行时,等离子发生器停运,该等离子燃烧器作为锅炉主燃烧器使用。

采用多级点火分级燃烧。

中心筒一级燃烧室:引入浓缩后的含粉气流,等离子电弧与煤粉在此发生强烈的电化学反应,煤粉裂解,产生大量挥发分并被点燃;内套筒二级燃烧室:挥发分及煤粉继续燃烧,并将后续引入的煤粉点燃,实现分级燃烧;外套筒:利用高速含粉气流冷却二级燃烧室,同时将部分煤粉推入炉膛燃烧。

燃烧器设有壁温监视测点,便于随时对壁温进行调整,既有利于点火又可防止燃烧器被烧坏。

该型燃烧器的点火特点是部分煤粉首先在燃烧器一级燃烧筒内燃烧,第一级筒内煤粉火焰温度较高,一级燃烧筒壁利用外侧温度较低的淡煤粉气流冷却,以防止结渣和烧损。

同时,利用双筒结构将部分煤粉推至燃烧器出口,在炉膛内燃烧。

内、外筒形成同心双层并联通道,有利于着火燃烧,降低飞灰含碳量,并减少燃烧器的阻力,简化燃烧器的结构。

等离子点火技术(优选)word资料等离子点火技术1、等离子点火系统构成等离子点火系统主要由以下几部分组成(见图1):·等离子发生器——产生功率为60-130KW的等离子体;·电源柜及供电系统——将三相380V电源整流成直流,用于产生等离子体。

由直流电源柜(含整流变压器)、冷却风机、直流平波电搞器组成;·燃烧器——与等离子发生器配套使用点燃煤粉;·辅助系统——由冷却水、空气的供给系统组成;·控制系统——由PLC、CRT、通讯接口和数据总线构成;·风粉系统——煤粉由新增小粉斗通过给粉机、混合器进入一次风管,由热风送入等离子燃烧器。

2、等离子点火系统工作原理(见图2)直流电流在一定介质气压的条件下引弧,并在强磁场控制下获得稳定功率的定向流动空气等离子体,该等离子体在点火燃烧器中形成T>4000K的梯度极大的局部高温火核,煤粉颗粒通过该等离子“火核”时,迅速释放出挥发物、再造挥发份,并使煤粉颗粒破裂粉碎,从而迅速燃烧,达到点火并加速煤粉燃烧的目的。

等离子体内含有大量的化学活性粒子,如原子(C、H、O)离子(O2-、H+、OH-)和电子等。

它们可加速热化学转换,促进燃料完全燃烧。

这对于点燃煤粉(特别是贫煤)强化燃烧有着特别重要的意义。

等离子发生器由线圈、阴极、阳极组成。

其中阴极和阳极由高导电率、高导热率及抗氧化的特殊材料制成,以承受高温电弧冲击。

线圈在高温情况下具有抗直流高压击穿能力。

电源采用全波整流并具有恒流性能。

其发火原理为:在一定输出电流条件下,当阴极前进同阳极接触后,系统处在短路状态,当阴极缓缓离开阳极时产生电弧,电弧在线圈磁场的作用下被拉出喷管外部。

压缩空气在电弧的作用下,被电离为高温等离子体,进入燃烧器点煤粉。

3、技术特点·阳极与阴极使用抗氧化材料,使等离子体载体可以采用廉价易得的压缩空气,大大简化了系统,降低了运行成本;·精心设计的复合结构,保证了输出电功率达到100KW以上,抗污染能力强,阳极使用寿命长(≥1000小时),适合与各种燃烧器配合;·在燃烧器的设计上采用了分极燃烧、气膜冷却及浓淡分离等技术,使其适应煤种范围宽,对煤粉细度无特殊要求,且出力大、不结焦、耐磨损、使用寿命长;·风粉在线监测系统,可为燃烧控制提供准确的数据;·供电电源及控制主机采用了总线式的通讯方式,切换方便,两台单元式锅炉可采用共用一套供电电源、各自使用独立的操作界面的办法,从而节省大量的初始投资,提高设备的利用率。