现代工业工程(IE)技术

- 格式:doc

- 大小:32.00 KB

- 文档页数:4

IE工业工程技术培训资料1. 简介IE工业工程技术是指通过科学的管理方法,对工业生产过程进行优化和改进,以提高生产效率和质量的一种技术。

工业工程技术培训资料主要包括工业工程的基本概念、方法和工具,以及在实际工作中的应用案例和实践经验。

2. 工业工程基本概念工业工程是综合应用物流、生产、管理等学科的工程技术,旨在提高生产效率和质量。

主要包括如下几个方面的内容:2.1 工业工程的作用和意义工业工程可以帮助企业提高生产效率,降低成本,提高产品质量,提升竞争力。

它通过优化工业生产过程,改进生产方法,实现最佳生产效益。

2.2 工业工程的基本原理工业工程的基本原理包括流程分析、作业测量、工作设计和设备配置等。

通过研究和分析生产过程中的每个环节,找出优化的方法和工具。

2.3 工业工程的核心概念工业工程的核心概念包括工作测量、工作布局、工作方式、生产过程控制、生产系统设计等。

这些概念是工业工程技术的基础,可以应用于各个行业和领域。

3. 工业工程方法和工具工业工程方法和工具是工业工程技术的重要组成部分,可以帮助企业进行生产过程的优化和改进。

常用的工业工程方法和工具包括:3.1 工业工程分析方法工业工程分析方法主要包括流程分析、时间测量、动作分析等。

通过对工业生产过程中的关键环节和动作进行分析,找出问题并提出改进措施。

3.2 优化方案设计工具优化方案设计工具可以帮助企业设计出最佳的生产方案。

常用的工具包括优化模型、仿真软件等。

3.3 生产过程控制工具生产过程控制工具可以帮助企业实现对生产过程的控制和管理。

常用的工具包括生产计划软件、生产监控系统等。

4. 工业工程应用案例4.1 工业工程在制造业中的应用案例工业工程在制造业中的应用可以通过优化生产流程、改进工作方法和设备配置等方面来提高生产效率和质量。

4.2 工业工程在物流行业中的应用案例工业工程在物流行业中的应用可以通过优化货物的流动和配送,提高物流效率,降低物流成本。

目录一、工业工程的概念.............................................. - 1 -二、工业工程的发展历程.......................................... - 1 -三、基础IE与现代IE的关联...................................... - 3 -3.1、几个相同............................................... - 3 -3.2、几个区别............................................... - 3 -四、现代工业工程技术与方法...................................... - 4 -4.1、现代工业工程环境的新变化............................... - 4 -4.2、现代工业工程创新体系-新理念............................ - 4 -4.3、现代工业工程创新体系-新特征............................ - 5 -4.4、现代工业工程先进在制造系统............................. - 5 -4.5、现代工业工程创新体系-系统层............................ - 6 -五、现代工业工程发展趋势........................................ - 7 -5.1、新的工业工程思想与信息技术紧密融合..................... - 7 -5.2、现代工业工程应用日趋复杂化............................. - 8 -5.3、生产方式的精益化和敏捷化............................... - 8 -5.4、深度探索现代企业系统的人本化........................... - 8 -5.5、工业工程研究手段不断涌现............................... - 8 -一、工业工程的概念工业工程(Industrial Engineering简称IE),是从科学管理的基础上发展起来的一门应用性工程专业技术。

现代工业工程(IE )技术方法工具培训目标:伴随人类社会工业化的进程,工业工程走过了百年历史。

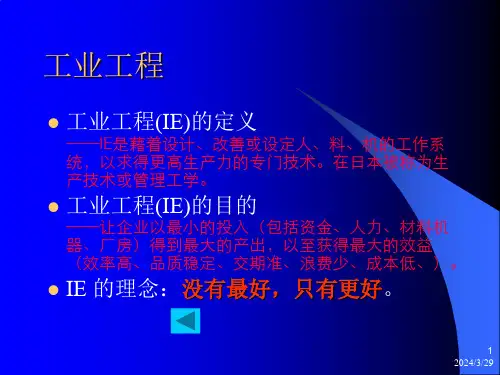

工业工程(IE )是一门旨在提高生产效率和经济效益的工程技术,其任务是研究生产经营及管理系统的设计、改善和实施;其方法是综合运用自然科学、社会科学和工程技术知识,进行科学的规划、设计、实施、评价和创新,把各种生产要素(人员、物料、设备、能源、场地和信息等)组成更富有生产力和有效运行的整体系统,从而不断降低成本、确保质量、提高生产率。

是一门把技术与管理有机地结合起来学科通过本课程培训,使学员实现从传统的生产管理,工程技术支持向现代的工业工程技术支持,精益生产管理模式的转变,帮助学员通过工艺及流程程序分析、操作分析、动作分析,改善工艺流程,提高人机协作效率,提高动作的经济性并使动作更加符合人因工程学,从而提高生产效率,并保护操作员工的身体健康;通过工厂布局及路径分析提高作业场地的利用率,减少无价值增值的移动。

通过时间研究,工作抽样,预定动作时间标准来科学地制定标准工时及工作定额。

通过生产线平衡来消除流水线作业中的瓶颈,缩短制程时间。

课程大纲:第一单元:工业工程概论•工程的定义•工业工程的作用和应用•工业工程的发展•工业工程的意识第二单元:方法研究---程序分析•工作研究的内容和步骤•程序分析--工艺程序分析---工艺程序分析介绍---案例:产品生产工艺程序分析实例---练习:用工艺程序分析的方法画出你所熟悉的工艺生产流程--流程程序分析---流程程序分析介绍---案例:某产品生产流程分析实例*人型*物料型---练习:用流程程序分析的方法画出你所熟悉的工艺生产流程--布置与路径程序分析---布置与路径分析的意义---几种Layout布局类型*基于流程的布局*基于产品的布局*固定式布局-大型设备的生产*细胞式生产布局*柔性制造生产布局*混线式生产布局---案例:路径与布置分析•---练习:用路径与布置程序分析的方法画出你所熟悉的产品生产流程布局有关生产布局的视频••程序分析改善--程序改善的原则*ECRS原则--程序分析技巧*5W2H技巧--程序改善的步骤*程序改善的五大步骤第三单元:方法研究---操作分析•操作分析的定义•操作分析--人机配合操作---人机配合操作分析图---案例:某产品测试的人机配合图---练习:用人机配合操作分析的方法画出你所熟悉的产品生产人机配合图并分析人员与设备的利用效率及如何改善的方法--联合操作---联合操作分析的意义---联合操作分析图--双手操作分析---双手操作分析的符合---双手操作分析图第四单元:方法研究---动作分析•动作分析的意义•动作分析--细微动作分析---动作分析沙布利克符号---沙布利克动作分析案例---动作经济性原则---动作经济原则---动作经济原则的制约因素---动作改善的基本原则案例:用AVIX软件进行动作分析第五单元:工作测量•时间研究--时间研究的方法---马表测时法---速度评比法---宽放时间---工作抽样•预定动作时间标准(PTS)--预定动作时间标准的方法---模特排时法(MOD---方法时间衡量(MTM---工作因素(WF•标准工时的制定第六单兀: :生产率改善与生产线平衡•生产率改善--IE的追求-ABCDEF--IE改善的基础-3S--IE改善四原则--IE现场改善步骤•生产线平衡--生产线平衡的目的--生产线平衡的几个因素---节拍时间---TAKT Time---网络活动图---AOV ---生产周期时间---CT---理论工位数--生产线平衡改善实例---消除生产流程中的瓶颈---在线作业转化为离线作业第七单元:工业工程与精益生产的关系•精益生产的定义及发展史•精益生产的主要内容•工业工程与精益生产的关系--丰田生产模式Video第八单元:应用IE与6 Sigma的方法进行产能改进的成功实例讲师介绍:张老师特聘高级讲师,东南大学硕士,高级工程师,并拥有一项国家专利局颁布的实用新型发明专利讲师经历与专长:张老师曾任多家著名外资企业工业工程部经理、生产质量经理以及工艺工程师等职务;曾赴瑞典总公司、欧美等多家分公司深造工业工程(IE)和精益生产方面的技术;在近二十年工作中,张老师积累了有丰富的工业工程(IE)技术、精益生产、精益价值流等方面的实践经验;并结合自己丰富的工业工程知识体系,精心设计并主讲的课程有:工业工程技术、全景式精益生产、精益价值流分析等精品课程。

载支持。

IE基本内容及技法1.简介:IE英文为(industrial engineering),中文翻译为工业工程.发展历程为:起源于19世纪美国人泰勒,他最先提出了动作研究,被后人称为工业工程之父.成功应用于福特汽车公司,使福特汽车公司迅速崛起.在七十年代流行于欧美日等发达国家.IE是一门集技术与管理于一体的边缘科学.IE定义:是对人员,物料,设备,能源及信息所组成的集成系统,进行设计、改善和设置的一门学科.它综合运用数学、物理学和社会科学方面的专门知识以及工程分析和设计的原理和方法,对该系统所取得的成果进行确定、预测和评价.简而言之, 就是运用人,机,料做最有效的组合, 以达到最有效的产出(OUT PUT)IE目标:是设计一个生产系统及该系统的控制方法.使之成本最低,具有特定的质量水平,并且这种生产必须是在保证工人和最终用户的健康和安全的条件下进行.IE的特点:(1)以人为中心进行设计,注重人的因素.(2)面向微观管理:关注减少浪费,降低成本.2.基础IE:IE专业入门课.基础IE主要内容分为三部分:动作研究,时间测定及现场管理优化.基础IE的全过程为:利用程序分析、操作分析、动作分析研究获得最佳程序和方法,然后再利用作业测定将所有作业制定出标准时间.整個制造程序分析-操作程序圖Operation Process Chart產品或材料之流動--流程程序圖Flow Process Chart程序分析Process Analysis布置与路徑分析--線圖Flow Diagram人--机程序圖Man-Machines閉系統能量分析-聯合程序圖Process Chart多動作程序圖工作時兩手之移動-操作人程序圖Multiple-Activity ChartOperator Process Chart操作分析Operation Analysis方法研究Method Study目視動作研究Cursory Analysis微速度動作分析Memo-motion Study動作研究影片分析細微動作研究Motion Study Micro-motion Study動作軌跡影片Cycle-graphic工作研究Operation 動作經濟原則Reserch Principles of Motion Economy標准應用設備選定標准操作員馬表時間研究實施時間研究決定基本操作時間Stop-watch Study計算時間資料賦予評比(Rating)決定標准時值賦予寬放(Allowance)作業測定預定動作時間研究Work Pre-determined Motion Time StudyMeasurement工作抽查Work Sampling標准動作說明工作指導單Instruction Sheet對動圖(Simo-chart)設定工作標准(Standardizing )1.方法2.材料3.工具与設備微細動作指導第一篇方法研究从操作、运输、贮存、检验、等待这五个方面来进行分析.例如检验经常考虑以下问题:能否取消或与其它操作合并;能否同时使用多种量具或多用途量具;增加亮度或改善灯光布置是否可减少检验的时间;检验物与检验者眼睛的距离是否合适;检验物的数量是否足够采用电动自动检验.一.程序分析:程序分析:完成任何工作所需经过的路线和手续即为程序.常用程序图,线路图.程序图以工作内容为主,线路图以料件从投入到产出的路线为主.二.操作分析:研究分析以人为主体的工序.依据人与机器的关系分为人机操作分析、联合操作分析、双手操作分析三种.三.动作研究:研究分析人在进行各种操作时的身体动作.人体的生产动作基本可以分为十七个动素.台湾一个教授将动素分为四个同心圆.由里向外依次为1.(核心动素)使用,装配,拆卸.2.(常用动素,需要改善)伸手,运送,抓取,放下.3.(辅助性动素,生产中越少越好)检查,寻找,选择,定位,预定位,持住.4.(消耗性动素,尽可能予以取消)延迟,故延,思考,休息.IE七大手法1>.防错法(也叫防呆法或愚巧法FOOL-PROOF):第一次就把事情做好.2>.动作改善:改善人体动作方式,减少疲劳.使工作更舒适,更有效率3>.流程法: 研究探讨涉及几个不同工站或地点之流动关系,藉以发掘改善之处.4>.六何分析法即5W1H提问技术:when,who,where,what,why,how.式.5>.人机配合法.6>.经济动作(双手法)7>.抽查法:通过抽查统计能了解问题真象.四.ECRS四大原则.1>.删除─所研究之工作,首先考虑取消之可能性,如不必要的作业,不必要的搬运,不必要的检验,不必要的停滞.2>.合并──通过对生产线平衡的分析,对不平衡之环节重新整合.3>.重组──改变工作程序,使前后顺序,重新的组合,以达到改善之目的.4>.简化──在经过删除,合并.重组之后,再对每一项工作作深入分析,昼量简化动作,使新的方法能产生更高之效率.五.PDCA循环:与ISO9000中的质量环相同.方法研究步骤1.选择问题运用IE手法发现3U(不合理, 不平衡, 不节省)2.掌握现状运用IE手法调查,研究, 分析3.改良方法设计运用现场布置法或搬运布置法加予研究改良4.改良方法试行依照改良的新方法试行, 并加以统计.5.比较新旧方法之结果依新方法试行结果与原方法在效率,成本方面进行比较6.做成结论改良的新方法是接受或经修改后重新回到步骤47.标准化经接受的新方法是做成新的工作标准通过方法研究,目的是建立标准化,及找出问题所在,进行改善.第二篇作业测定定义:运用各种技术来确定合格工人按规定的作业标准,完成某项工作所需的间.在成本预算中,人工成本占有很大的比例.而且在相同的环境下,人工成本的高低反映了企业经营管理的水平.所以,作业测定的真实性、准确性至关重要.标准工时的测定应该建立在作业标准化的基础上,否则将失去应有的意义.标准工时:是指在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间.作业测定常用的方法:一.经验判断法:即估工.根据图纸,样品等来估计所需的工时.如冲床,生产效率以冲床的开动率为主.多任务序模产能可以定为300件/小时,连续模可定为600件/小时.二.历史纪录法:即统计分析法.根据以往的生产纪录或同类型产品的纪录.三.秒表法:在一段时间内,连续观测,纪录下来给予一个评比值,再加上宽放值,最后确定出该项作业的时间标准.秒表法是目前常用的方法,但误差很大.因为国内没有专门的训练机构,所以时间测定员不同,所得的时间也会有差别.秒表法所测的标准时间=平均操作时间*评比系数+宽放时间.宽放率=宽放时间/稼动时间*100%一般宽放包括:作业宽放(物), 需要宽放(人), 疲劳宽放(人)评比因素分为1.熟练度2.努力度3.工作环境4.一致性(及操作者生产多个料件所用的时间是否一致.)四.工作抽样法:在较长时间内,以随机方式,分散观测.利用分散抽样来研究工时的利用效率.它主要应用于以下两个方面:1.工作改善,调查操作者或机器的利用率. 2.制定标准时间.它的计算公式为标准时间=总观测时间*工作比率*平均绩效指针/观测期间的总产量+宽放.五.MOD法:不需观测,可以客观地确定出标准时间.MOD法所有人力操作时的动作,均包含在一些基本的动作里.可以归纳为21种;不同人做相同的动作所需的时间值基本相同.1MOD=0.129s(实际值) 0.142s(宽放后的值).例如,手指动作=M1,手腕动作=M2,小臂动作=M3,大臂动作=M4,伸直的臂=M5,坐下~站起=S30,弯曲~站起=B17,用眼=E2,判断=D3,走步=W5等.(数字即为MOD值,共有0、1、2、3、4、5、17、30八个值)六.标准资料法:综合以上测定所得,进行分门别类,建立动作、操作、程序的标准时间.第三篇现场管理优化现场是一个系统,IE要求从人,机,物,料,环五个方面进行综合考察.1.5S2.定置管理.是5S的深化.3.目视管理.现场只存在两种劳动,一种创造价值,一种不创造价值,IE的使命就是减少甚至消除不创造价值的劳动,即消除浪费.现场工作改善常用的IE手法有关”物”的方面1.工程分析法2.现场布置法3.搬运布置法4.稼动分析法5.工作简化法6.生产平衡法生产平衡分析的步骤A.确定工序B.确定各工序人数C.计算各工序之平均时间D.最高工序之时间划线E.计算不平衡损失时间不平衡损失时间=(最高DM*总人数) – (各工序时间合计)F.计算不平衡损失率不平衡损失率= 各工序时间合计/(最高DM*人数)生产线工时平衡实例分析分析手法/技巧在工序工时平衡中运用举例核准审核制作工作中心***** 线点时间13秒生产时间8小时x y z制品名称**** 料号********* 生产数量2000PCS不良率2%工程名称1234567合计工作人数11111117实际时间12(秒)101391181275工序工时平衡率:75/改善着眼点:第三工程工时降低,第四,六工程重排工序工时不平衡率损失:17.58%备注:不平衡率在15%内可接受,10%为良好.7.时间研究8.标准时间有关”人”的方面动作分析法动作经济原则1.双手应同时对称,谐调(最好反向)完成动作.除规定的休息时间外,双手不应同时空闲.例如,方法一为在拉钉机上装拉钉,左手拿取拉钉,右手一次一个将拉钉插入拉钉孔中.方法二为双手同时做拿取拉钉和插入拉钉的动作.很明显,双手同时动作较单手操作节省时间,并且不易疲劳.2.人体的动作应以最低的等级而能得到满意的结果.人体的动作可以分位五级:第一级为手指动作(食指最灵活,迅速) 第二级为手指、手腕的动作. 第三级为手指、手腕及小臂的动作. 第四级为手指、手腕及大臂的动作.第五级为大臂及身体的动作.应该尽可能选择级次最低的动作,使工作距离缩短,材料、工具、零件尽可能靠近工作地.例如组装在线的电批及气动拉钉枪,可以悬挂在夹具上,用一根弹簧来使其复位.在需要使用时,用手一拉就可以将电动工具拉下来就位,用完之后一松手电动工具就回复到上面.夹具做成可移动式,花费并不大.3.动作尽可能运用轻快的自然节奏,因为节奏能使动作流利及自发;连续的曲线运动,比方向突变的直线运动为佳.例如,冲压部擦拭冲压件油污,按正常情况,应先根据制件的表面情况,规定擦拭方法.如先擦何处,再擦何处,擦几下,如何擦.决无到处乱擦,反复寻找的浪费动作,有节奏,工作效率自可提高.4.工具、物料及装置应放置在固定的地方,最好在操作者的前面近处;工具物料应依最佳的工作顺序排列.5.零件、物料的供给,应利用其重量坠送至工作者的手边,坠落尽量依靠重力自然下滑.6.应有适当的照明,使视觉舒适;工作台及座椅的高度,应保证工作者坐立适宜.7.尽量解除手的动作,以夹具或脚踏工具代替.8.可能时,应该将两种工具合并使用.9.工具、物料尽可能预放在工作位置上.10.设计夹具、手柄时,尽可能增大与手的接触面.IE其余内容有运筹学,工效学,技术经济分析,工程师质量管理,激励学,生产管理,现代制造技术,现代生产方式等,不一一介绍了.IE的发展新时代的工业工程师赵耀东着天下文化出版新时代的工业工程师应培养世界观的气质,切忌划地自限,坐井观天,如此才能打破国内有限资源及狭小市场的瓶颈,寻求更佳的生产及贸易机会。

工业工程(IE)的分类工业工程是对人、物料、设备、能源、和信息等所组成的集成系统,进行设计、改善和实施的一门学科。

下面是小编整理的关于工业工程的分类,希望大家认真阅读!一、传统的工业工程(IE)传统的工业工程(IE)主要的工作对象是制造工业。

下面是工业工程(IE)部门人员的功能:二、现代工业工程现代工业工程,除包括传统的工业工程技术外,尚有在第二次世界大战时期和战后若干年中所发展新技术;同时,随着科学技术的进步,新观念、新方法相继出现,对工业工程的不断冲击和挑战,现就将现代工业工程技术中影响较大的几项技术分别说明如下:1、工作研究工作研究可定义为:为有组织的群体中的某一个人或某一群人指明工作活动的内容。

其目的是为了设计出满足组织及其技术要求和满足员工生理及个人需求的工作结构。

2、统计学的广泛应用美国的格兰脱(Eugene L·Grant)教授在1954年时间研究中总结出了一种辅助用马蹄表时间研究的统计技巧,名为工作抽查(Work Sampling)。

3、作业研究及科学管理1950年由英国的卜拉开德教授(Professor P·M·S·Bracket)所领导的一个混合小组,他们着眼于在全系统整体建立数学模式,用计量方法代替定性方法,名为作业研究(Operations Research)。

并于当年出版了作业研究季刊。

4、电子计算机的影响计算机的设计制造据称是由美国本本薛文尼亚大学的毛池莱博士(Dr·John W·Gauchely)及艾可泰博士(Dr·J·Presper Echerat)所完成的,并于1946年在美国陆军的阿波狄恩试验基地首次使用。

随之计算机广泛的应用于工业工程。

模拟(Simulation);计划与时程安排;电脑管理的制造方法;工作衡量(Work Measurement);集成制造(CIM)。

5、全系统观念及系统设计工业工程(IE)是关于人、机、物等整体系统的设计、改善与装置的一门科学,在处理问题时不可能脱离现实环境而超然独立的结论,其关键在于系统本身具有相互联系及相互影响的作用。

IE工业工程知识讲解什么是IE工业工程?IE,即工业工程,是一门关于工业制造和生产过程中优化、提高效率的学科。

它通过对生产系统进行分析和优化,旨在最大限度地提高资源利用率、降低成本和提高生产效率。

IE工程师的核心工作是设计和管理生产流程,以最优化资源的利用情况。

他们需要对生产过程中的各个环节进行评估和改进,以实现生产过程的最佳效果。

IE工程的目标和原则IE工程的目标主要包括以下几个方面:1.提高生产效率:通过优化生产流程、减少生产时间和成本,提高产品的产出率和质量。

2.降低成本:通过优化生产过程、降低废料率、提高资源利用率,降低生产成本。

3.提高质量:通过分析生产环节中的潜在问题,加强质量控制,提高产品的质量。

4.增强工人安全和舒适度:通过对工作环境的改善和生产设备的优化,提高工人的工作安全性和舒适度。

IE工程的实践遵循以下几个原则:1.系统分析:对生产过程进行全面、深入的分析,找出问题所在和优化的空间。

2.数据驱动:通过收集、分析和利用大量的生产数据来指导决策和优化。

3.持续改进:IE工程是一个持续改进的过程,需要不断地评估、调整和改进生产系统。

4.团队合作:IE工程师需要与生产部门、设计师、供应商等各个相关团队密切合作,共同达成目标。

IE工程的工具和技术IE工程使用了许多工具和技术来实现其目标。

下面介绍几种常用的IE工程工具和技术:1.Lean生产:Lean生产是一种以降低浪费为目标的生产方法。

它通过优化生产流程、减少无谓的运动和等待时间等方式,最大限度地提高效率。

2.6σ(Six Sigma):6σ是一种用于过程质量控制的方法论。

它通过收集和分析大量的数据,寻找生产过程中出现的问题和不良项的根本原因,并提出相应的改进方案。

3.运筹学:运筹学是一种管理科学,通过数学模型和算法来解决生产过程中的决策问题。

它可以帮助IE工程师优化资源分配、生产调度等问题。

4.工时研究:工时研究是通过对工作任务进行精确测量和分析,确定完成任务所需的标准时间。

工业工程ie的理解工业工程(Industrial Engineering,简称IE)是一门以系统优化和管理为基础,应用科学、工程技术和管理技能研究现代化生产、服务和管理系统的综合学科。

工业工程师在生产、服务、政府和商业等领域中发挥着重要作用。

下面我们按照列表的方式来深入理解工业工程。

一、IE的目标和范畴工业工程的基本目标是以最小的投入获得最大的产出。

IE研究的领域包含产业工程、制程工程、人因工程、系统工程、质量工程、信息工程等多个领域。

二、IE的基本方法IE的基本方法包括工程经济学、数学优化、统计学、模拟仿真、人机工程学、信息技术等。

三、IE的主要内容1. 工序与流程改善IE通过对工序和流程进行分析和改进,减少浪费、提升效率,优化资源利用。

2. 设备和系统优化IE通过对设备和系统的分析和优化,提高产能、改进生产工艺,实现生产效益的最大化。

3. 人力资源管理IE通过对人力资源的科学配置和管理,提高员工的动力和积极性,提升员工素质和技能,从而提高企业的竞争力。

4. 质量控制IE通过科学的质量管理方法,保证产品和服务质量,提升企业的市场信誉度和品牌价值。

5. 供应链管理IE通过优化供应链,实现生产物流效益的最大化,最大限度降低企业成本。

四、IE的应用领域IE在制造业、服务业、医疗卫生等多个领域都有广泛应用。

其中,制造业是IE的主要应用领域之一,包括汽车制造、电子制造、航空航天等。

五、IE的职业发展IE毕业生在工业及服务部门、政府机关和咨询公司等领域均有就业空间。

职业方向包括流程工程师、供应链工程师、质量工程师、生产经理等。

IE工程师从事的职业需要有很强的系统思维能力、分析解决问题的能力、领导组织能力以及团队合作精神。

总之,工业工程在现代生产中扮演着重要的角色,其综合科学性和实用性一直备受业界和学界的赞誉。

IE工业工程是什么简介IE工业工程(Industrial Engineering)是一门关注如何提高生产和运作效率的学科。

它的主要目标是通过优化流程和资源利用,提高生产力、效率和质量,降低成本、风险和浪费。

IE工业工程是一门综合性学科,涉及到许多领域,包括生产管理、供应链管理、人力资源管理等。

本文将介绍IE工业工程的定义、历史、应用领域以及核心概念。

定义IE工业工程是一门应用科学,旨在优化生产和运作管理。

它结合了工程和管理的原则,通过分析、设计和优化系统,提高组织的效率和竞争力。

IE工业工程关注如何最大化资源的效益,包括人力资源、物资资源、能源资源等。

IE工业工程强调系统思维和综合能力,通过整合不同领域的知识和技术,解决实际问题,提高组织的绩效。

历史IE工业工程的起源可以追溯到19世纪末的美国。

当时,工业革命带来了新的生产方式和管理需求,工程师们开始探索如何提高生产效率。

弗雷德里克·W·泰勒被公认为IE工业工程的创始人之一,他提出了科学管理的理念,通过分析和优化生产流程,提高工人的效率。

随着时间的推移,IE工业工程逐渐扩展到其他领域,包括服务业、医疗保健和金融等。

应用领域IE工业工程在各个行业都有广泛的应用。

以下是一些常见的应用领域:1.生产管理:IE工业工程帮助组织优化生产流程,提高生产效率和质量。

它包括生产计划、物料管理、工厂布局等方面的工作。

2.供应链管理:IE工业工程通过优化供应链,降低成本、提高效率。

它包括物流管理、库存控制、供应商评估等方面的工作。

3.人力资源管理:IE工业工程应用于人力资源管理,通过优化员工的分配和培训,提高员工的生产力和满意度。

4.质量管理:IE工业工程可以帮助组织实施质量管理体系,提高产品和服务的质量水平。

它包括质量控制、质量改进等方面的工作。

5.运营管理:IE工业工程在运营管理中发挥重要作用,帮助组织提高运营效率和客户满意度。

6.数据分析:IE工业工程借助数据分析工具和技术,帮助组织进行业务决策和优化。

现代工业工程(IE)技术培训目标:您的现场是否也存在着:生产线上物料、工具摆放杂乱无章;工序间忙闲不均,等待、停滞时时发生;工人作业程序不规范,重复多余的动作多,浪费普遍;大量的在制品在工序间搬来搬去;生产切换频繁,成本居高不下;人机配合作业安排不当,人等机或机等人的现象时常发生;多品种少批量的客户要求,生产线无法快速响应;设施布置不合理,搬运路线迂回曲折,搬运距离长……经过了百年历史的工业工程已经被公认为是一项可以有效提升生产效率和经济效益的工程技术。

IE技术可以帮助企业综合运用自然科学、社会科学和工程技术知识,进行科学的规划、设计、实施、评价和创新,把各种生产要素(人员、物料、设备、能源、场地和信息等)组成更富有生产力和有效运行的整体系统,从而不断降低成本、确保质量、提高生产率。

如何实现从传统的生产管理、工程技术向现代的工业工程技术、精益生产管理模式的转变;如何通过工艺及流程程序分析、操作分析、动作分析,改善工艺流程,提高人机协作效率;如何提高动作的经济性并使动作更加符合人体工程学,从而提高生产效率,并保护操作员工的身体健康;如何通过工厂布局及路径分析提高作业场地的利用率,减少无价值增值的移动;如何通过时间研究,工作抽样,预定动作时间标准来科学地制定标准工时及工作定额如何通过生产线平衡来消除流水线作业中的瓶颈,缩短制程时间……特别开设的“现代工业工程(IE)技术”将为您提供最佳答案!我们欢迎您带着企业的实际问题来到培训现场,我们具有二十年以上现场改善经验的培训师将与您分享宝贵经验,并为您答疑解惑!!授课对象:IE工程师,精益制造工程师,工艺工程师,生产主管,生产经理,工程经理等课程大纲:第一章生产与生产率管理第一节企业生产运作一、企业生产运作概述1.1、生产系统1.2、生产运作管理模式二、企业生产运作与管理存在的问题2.1、目前企业现场管理存在的问题2.2、企业流程与作业方法存在的问题2.3、基础工业工程能解决企业生产与运作哪些问题?第二节生产率与生产率管理一、生产率与生产率工程二、生产率管理与测定(一)生产率测定与评价的概念和意义(二)生产率测评的种类(三)生产率测定的基本方法(四)生产率评价的基本方法三、生产率的提高第二章工业工程概述第一节工业工程一、工业工程的定义二、工业工程的内涵三、工业工程与生产率工程第二节工业工程的生产与发展过程一、工业工程的产生二、工业工程的发展历程第三节工业工程的内容体系和人才素质一、工业工程的学科特点二、工业工程的内容体系三、工业工程人才的素质结构第三章工作研究第一节工作研究概述一、工作研究的起源二、工作研究的对象三、工作研究的特点四、工作研究的内容五、工作研究的分析技术六、工作研究的步骤第二节方法研究概述一、方法研究的涵义二、方法研究的内容三、方法研究的步骤第三节作业测定概述一、作业测定的起源二、作业测定的定义三、作业测定的方法四、作业测定的目的和用途第四章程序分析第一节程序分析概述一、程序分析的概念、特点及目的二、程序分析的常用符号——应用实例三、程序分析的种类四、程序分析的工具五、程序分析的方法六、程序分析的步骤第二节工艺程序分析一、工艺程序分析概述二、工艺程序图(一)工艺程序图的概念(二)工艺程序图的作用(三)工艺程序图的组成(四)工艺程序图的作图规则(五)工艺程序图的结构形式三、工艺程序分析的步骤四、工艺程序分析的应用第三节流程程序分析一、流程程序分析概述二、流程程序分析的种类三、流程程序图四、流程程序分析步骤五、流程程序分析的应用第四节布置和经路分析一、布置和经路分析概述二、布置和经路分析的种类三、布置和经路分析的工具四、布置和经路分析的应用第五节管理事务分析一、管理事务分析概述二、管理事务流程分析工具三、管理事务流程分析的步骤四、管理事务流程分析的应用第五章作业分析第一节作业分析的概述一、作业分析的定义二、作业分析与程序分析的区别三、作业分析的类型四、作业分析的特点五、作业分析的基本要求第二节人-机作业分析一、人—机作业分析的含义二、人—机作业分析的特征三、人—机作业分析的主要用途四、人—机作业分析的主要过程五、人—机作业分析图六、人—机作业分析应用实例分析第三节联合作业分析一、工组联合作业分析的含义二、工组联合作业分析的特征三、工组联合作业分析的过程四、工组联合作业分析的目的五、工组联合作业分析图六、联合作业分析实例分析第四节双手作业分析一、双手作业分析的定义二、双手作业分析的特征三、双手作业分析的作用四、双手作业分析图五、双手作业分析图实例分析第六章动作分析第一节动作分析概述一、动作分析1.动作的定义2.动作分析的定义3.动作分析的目的4.动作分析的用途二、动作分析的方法1、目视动作观察法——动素分析法2、影像动作观察法——高速摄影分析法——常速摄影分析法——慢速摄影分析法——VTR分析法(录相摄影分析)第二节动作要素分析一、动素与动素分析的概念二、动素分析的目的和用途三、动素分析的方法四、动素分析的总结五、动素分析的应用场合六、动素分析的应用实例第三节影像分析一、影像分析的概念和用途二、影像分析的方法——慢速影像动作分析——细微动作影像分析第四节动作经济原则一、动作经济原则的定义二、动作经济原则的四条基本原则三、关于动作的三要素四、动作经济原则的作用和应用目的第五节作业改善--动作经济原则的应用一、基本原则1:减少动作数——关于动作方法——关于作业现场布置——关于工夹具和机器二、基本原则2:双手同时动作三、基本原则3:缩短动作距离四、基本原则4:轻快动作第七章秒表时间研究第一节秒表时间研究的含义、特点和适用对象一、秒表实验研究的含义二、秒表时间研究的特点三、秒表时间研究的适用对象第二节秒表时间研究的工具1.秒表(马表、停表)2.记录板3.时间研究表格4.计算器、测量工具、摄影、录像设备或计时机等第三节秒表时间研究的步骤一、获取充分的资料二、作业分解——划分操作单元三、确定观测次数四、测时五、剔除异常值并计算各单元实际操作时间六、计算正常时间七、确定宽放时间八、确定标准时间第四节常用的几种评定方法一、速度评定法二、平准化法三、客观评定法四、合成评比(Synthetic Leveling)五、评比注意的要点第五节作业评定的培训及应用案例一、作业评定的培训二、秒表测时法应用案例第八章工作抽样第一节工作抽样的原理一、工作抽样的概念二、工作抽样的特征三、工作抽样的用途四、工作抽样的优缺点五、工作抽样与秒表测时比较第二节工作抽样的步骤和方法一、工作抽样的方法二、工作抽样的实施步骤1、明确调查目的范围2、调查项目分类3、确定观测路径4、设计工作抽样观测表5、试观测及总观测次数的确定6、向有关人员说明调查目的7、正式观测8、观测数据的整理与分析第三节工作抽样应用举例——某企业的齿轮厂工作抽样应用——某饮料厂工作抽样应用第九章预定时间标准法第一节预定动作时间标准法概述一、预定动作时间标准法的产生二、预定动作时间标准法的特点三、预定动作时间标准法的用途四、预定动作时间标准法的分类及应用步骤第二节方法时间衡量一、方法时间衡量(MTM)系统二、MTM的时间单位三、MTM动作要素说明四、MTM法制定标准时间的步骤(1)注明所用器具(2)方法记录(3)求操作的正常时间(4)计算标准时间五、MTM法分析举例第三节工作因素法一、工作因素法(WF)的产生二、WF简易法的基本原理1.动作单元划分2.影响动作时间的主要因素3.动作难度的确定方法三、WF简易法动作预定时间标准及分析举例第四节模特排时法一、模特法的基本原理二、模特法的特点三、模特法的动作分类四、模特法的动作分析1.移动动作(M)2.终结动作3.下肢和腰的动作4.附加因素及动作5.动作分析时使用的其它符号6.模特分析记录表的填写方法五、动作改进1.移动动作M2.抓取动作G3.放置动作P4.其它动作六、模特法应用案例第十章标准资料法第一节标准资料法的概念、特点和用途一、标准资料与标准资料法二、标准资料法特点三、标准资料法用途第二节标准资料的种类、形式和分级一、标准资料的种类二、标准资料的表现形式三、标准资料分级第三节标准资料的应用范围、条件和方法第四节标准资料的编制一、选择和确定建立标准资料的对象和范围二、进行作业分析三、确定建立标准资料所用的作业测定方法四、确定影响因素五、收集数据六、分析整理,编制标准资料第五节几种典型作业的标准资料一、机械加工的标准资料二、剪切的标准资料三、冲压作业的标准资料四、装配作业的标准资料。

现代工业工程(IE)是指通过科学的管理方法和技术手段,对生产过程进行优化和改进,旨在提高生产效率、降低成本、提高产品质量,并最终实现企业的可持续发展。

在现代制造业日益竞争激烈的环境下,IE的最佳实践对于企业的发展至关重要。

本文将结合相关理论和实践经验,系统介绍现代工业工程的最佳实践。

I. IE的基本原理IE作为一种管理科学,主要应用于生产系统的规划、设计和管理。

其基本原理可以总结为以下几点:1. 系统观念:IE强调整体观念,即将生产过程看作一个系统,包括人、机、料、法、环境等多个要素,通过系统分析和优化,实现生产过程的高效运行。

2. 标准化和规范化:IE倡导标准化和规范化的生产方法,通过制定标准作业程序、工艺流程等,提高生产的稳定性和一致性。

3. 过程优化:IE通过工艺改进、生产线平衡、作业分析等手段,对生产过程进行优化,提高生产效率。

4. 人力资源优化:IE注重人力资源的科学管理,包括工作安排、培训、激励等方面,提高员工的生产效率和满意度。

II. IE的最佳实践在实际应用中,IE的最佳实践主要包括以下几个方面:1. 强调质量管理IE倡导在生产过程中强调质量管理,包括质量控制、质量检验、质量改进等方面。

通过建立质量管理体系,实现产品质量的稳定和提升。

2. 实施精益生产精益生产是IE的重要实践内容,通过消除浪费、提高生产效率、优化供应链等手段,实现生产过程的精益化管理,降低成本、缩短交付周期。

3. 应用先进技术IE强调应用先进技术,包括信息技术、智能制造技术、自动化技术等,提高生产过程的自动化程度和智能化水平,提高生产效率和产品质量。

4. 优化生产布局生产布局的合理优化是IE的重要实践内容,通过合理规划生产车间、生产线、设备布局等,提高生产效率和空间利用率。

5. 优化物流管理IE强调优化物流管理,包括供应链管理、库存管理、物料搬运等方面,通过优化物流管理,降低库存成本、提高物料周转率。

6. 强调人力资源管理在IE的实践中,注重人力资源管理至关重要,包括员工技能培训、绩效考核、激励机制等方面,提高员工的生产效率和工作满意度。

]现代工业工程——IE精益生产:精、即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的市场急需产品;益、即所有经营活动都要有益有效,具有经济性。

精益生产是当前工业界公认最佳的一种生产组织体系和方式!精益生产和IE的关系:精益生产是当前工业界一种最佳的生产组织体系和方式。

而IE则是完成精益生产方式和工程基础。

IE是精益生产系统的基础工程技术,它又是科学、客观、量化的管理技术。

一、工业工程概述1、什么是工业工程工业工程简称IE,是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科。

它是运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法。

对该系统所取得的成果进行确定、预测和评估。

2、工业工程的起源工业工程起源于美国,工业工程师泰勒在美国管理史上被称作“科学管理之父”,也被称作:工业工程之父。

吉尔布雷斯被称之为工业工程的奠基人。

甘特也是工业工程的先驱者之一。

3、工业工程的研究目标工业工程的研究目标就是使生产系投入要素得到更高效利用,降低成本、保证质量安全、提高生产率、获得最佳效益。

它追求的是系统整体的优化与提高。

4、工业工程学科的范畴及应用范围IE可划分为17个分支①生物力学②成本管理③数据处理和系统设计④销售与市场⑤工程经济⑥设施规划⑦材料加工⑧组织规划与理论⑨数学应用⑩实用心理学⑾方法测定和作业研究⑿人的因素⒀工资管理⒁人体测量⒂安全⒃职业卫生与医学⒄生产规划与控制5、工业工程和特点I E 是实践性很强的应用科学可概括为以下几个方面:⑪IE的核心是降低成本、提高生产质量和生产效率⑫IE是综合性的应用知识体系⑬以人为本是IE区别其它工业工程的特点之一⑭IE的重点是面向微观管理(注重三化)。

三化是指工业简化、专业化、标准化。

三化是IE的重要原则。

⑮IE是系统优化技术6、工业工程对制造业的作用①对系统进行规划、设计、评价与创新;②优化生产系统、物流系统与住信息系统;③诊断企业症结;④挖掘潜力,保证质量,提高企业生产效率和经济效益⑤杜绝浪费、节约资源实现零浪费⑥提高企业素质,增强企业竟争力,⑦制定工作标准和管理标准7、IE的工作原理IE制造工业具有这样的特点:即其生产活动和全部内容包括技术和管理两个方面:1 围绕材料加工研究工艺与设备,这是制造硬件部分;2 关于制造系统,即由人、材料和设备等组成和集成系统的控制和管理。

IE工业(gōngyè)工程正确认知一、IE工业(gōngyè)工程的定义1.IE工业(gōngyè)工程的涵义IE工业(gōngyè)工程包含两层涵义:第一(dìyī),工业工程(Industrial Engineering);第二,改善效率(Improve Efficiency)。

IE工业工程是一门应用性的学术领域,称为“工程”是表示其不仅要做分析,而且必须做实务设计。

一般来说,凡“四大工程科系(电机工程、化学工程、机械工程、土木工程)”以外,且与产业现场相关者应属IE领域。

也就是说,IE工业工程包括制造现场部署、机器与生产线设计、作业员的动作经济与工具设计等。

因此,对于(IE,Industrial Engineering)工业工程的定义,可以描述为:工业工程就是工厂使用到的工程技术(电机/化工/土木/机械除外)。

2.学习工业工程的原因学习IE管理的原因主要包括:IE可应用于任何方面的企业单位无论是制造业,还是服务业,都必须对现代化的流程设计有正确的知识与认识。

首先要明确IE可应用的范围,它可应用于任何方面的企业单位(如行政、财务、采购、制造、研究等),并使这些单位的工作达到“多、快、好、省、精、美、准”的七大标准。

做好现场改善制造单位的各级人员只有学习并精通新旧IE技术,才能做好现场改善。

IE新工业工程的学习能够使企业节省成本提倡“节能降耗”口号的企业,更应该学习IE新工业工程中的调配与节省成本模式。

只有通过一系列学习,才能达到企业的目标——利润最大化和成本最小化。

1960年左右,工业工程(gōngchéng)成为大学中的科系,最初被称为工业工程管理,也可称为产业管理。

IE工业工程发展到现在,应用范围越来越广,甚至可以用到服务业。

例如,理发行业,如果没有用IE规划时间,就可能浪费时间;餐饮业中的麦当劳完全用IE工业工程的管理方案,这也是麦当劳作业程序非常快的主要原因。

工业工程(Industrial Engineering,简称IE)起源于20世纪初的美国,它以现代工业化生产为背景,在发达国家得到了广泛应用。

现代工业工程是以大规模工业生产及社会经济系统为研究对象,在制造工程学。

管理科学和系统工程学等学科基础上逐步形成和发展起来的一门交叉的工程学科。

它是将人、设备、物料、信息和环境等生产系统要素进行优化配置,对工业等生产过程进行系统规划与设计、评价与创新,从而提高工业生产率和社会经济效益专门化的综合技术,且内容日益广泛。

在人类从事小农经济和手工业生产的时代里,人们是凭着自己的经验去管理生产。

到20世纪初,工业开始进入“科学管理时代”,美国工程师泰勒(F.W.Taylor)发表的《科学管理的原理》一书是这一时代的代表作和工业工程的经典著作。

从1910年前后开始,美国的吉尔布雷斯夫妇(Frank.&.L.Gilbreth)从事动作(方法)研究和工作流程研究,还设定了17种动作的基本因素(动素,Threbligs)。

泰勒和吉尔布雷斯是最著名工业工程创始人。

1908年美国宾州大学首次开设了工业工程课程,后来又成立了工业工程系,1917年美国成立了工业工程师协会。

此后有人主张把当时从事动作研究、时间研究等提高劳动生产率的各种研究工作,从管理职能中分离出来,由懂得工程技术的人员去进行,逐步形成了一批将工程技术和管理相结合的工业工程工程师。

二战期间和其后的一段时间内,工作研究(包括时间研究与方法研究)、质量控制、人事评价与选择、工厂布置、生产计划等都已正式成为工业工程的内容。

随着制造业的发展,费希(J.Fish)开创了工程经济分析的研究领域;由于战争的需要,运筹学得到了很大的发展。

战后由于经济建设和工业生产发展的需要,使得工业工程与运筹学结合起来,并为工业工程提供了更为科学的方法基础,工业工程的技术内容得到了极大的丰富和发展。

1948年,美国成立了工业工程师学会。

五六十年代,美国许多大学先后成立了工业工程系,到1975年,已有150所大学开设了工业工程课程。

2、在必要的时候、必要的地方能获得充分的信息吗?

3、是否花费很多时间在填写和检查表单、文件呢?

4、能否减少表单、文件的数量?表单、文件的格式能否更单纯,更易于理解?

5、传送的方法是否有问题?

服务流程改善运用:政府(户籍迁移、驾照办理、行政许可审批等等)、服务性企业(信息传递)

四、时间分析

所谓时间分析,就是针对时间及产出做定量的分析,找出时间利用不合理的地方,从而进行改善的方法,是IE方法的一种基本方法;是改善生产效率的重要手段;设定标准工时的重要依据;制造系统规划和改善的依据;评价作业者技能和工程管理水平的依据;作为成本分析的重要依据。

其中,作为系统规划和改善的依据,体现在:

1、生产线平衡分析与改善。

2、联合作业方法的设定。

3、设备投资安排规划。

4、生产布局的设计。

5、决定一名操操作的机械设备台数。

服务流程改善运用:各环节服务能力规划、作业标准设定、人员配备、绩效考核(包括政府及各种服务行业)。

对IE工业工程的看法及理解介绍工业工程(Industrial Engineering,简称IE)是应用科学的一个分支,旨在优化和改进生产和运营过程,以提高效率和效益。

IE工程师使用工程技术和管理原则来设计、改造和管理生产系统。

本文将探讨IE工业工程的基本概念、主要任务和应用领域,并分享一些对IE工业工程的看法和理解。

IE工业工程的基本概念工业工程的定义工业工程是一门涵盖了工程技术和管理的学科,致力于优化和改进组织的生产和运营系统。

它涉及到多个领域,包括生产、供应链管理、质量控制、设备维护等。

工业工程的目标IE工业工程的主要目标是提高生产和运营效率,降低成本并提升产品质量。

通过合理的资源分配和流程优化,工业工程师能够提供科学的方法和技术来解决生产中的问题,同时还能帮助组织实现更高的运作效率和利润。

工业工程的原则工业工程依靠一系列原则来指导实践。

其中一些原则包括:•时间和动作研究:通过研究和分析人员在特定任务中的动作和时间分配,来寻求工作效率的改善和工作标准的制定。

•人机系统设计:将人员和机器合理地整合在一起,以实现最佳的工作效果和安全性。

•连续改进:持续寻求改进和创新,以不断提高工作效率和产品质量。

IE工业工程的任务工艺优化IE工程师在工艺优化方面扮演着重要的角色。

他们通过分析和评估生产过程中的各个环节,发现潜在的瓶颈和问题,并提出改进措施。

工艺优化的主要目标是降低生产成本、提高生产效率、缩短生产周期并提高产品质量。

运营管理IE工程师负责管理、规划和控制组织的运营系统。

他们通过制定生产计划、资源调配和生产调度,确保生产过程能够高效且无故障地运行。

运营管理的任务还包括库存管理、供应链管理和质量控制等方面。

人力资源管理IE工程师在人力资源管理方面也有重要的职责。

他们负责制定并实施培训计划,培养和提升员工的能力和技能。

此外,他们还负责评估员工绩效,并提出激励措施,以激发员工的工作积极性和创造力。

IE工业工程的应用领域制造业制造业是IE工业工程的主要应用领域之一。

现代工业工程(IE)技术

培训目标:

您的现场是否也存在着:

生产线上物料、工具摆放杂乱无章;

工序间忙闲不均,等待、停滞时时发生;

工人作业程序不规范,重复多余的动作多,浪费普遍;

大量的在制品在工序间搬来搬去;

生产切换频繁,成本居高不下;

人机配合作业安排不当,人等机或机等人的现象时常发生;

多品种少批量的客户要求,生产线无法快速响应;

设施布置不合理,搬运路线迂回曲折,搬运距离长

……

经过了百年历史的工业工程已经被公认为是一项可以有效提升生产效率和经济效益的工程技术。

IE技术可以帮助企业综合运用自然科学、社会科学和工程技术知识,进行科学的规划、设计、实施、评价和创新,把各种生产要素(人员、物料、设备、能源、场地和信息等)组成更富有生产力和有效运行的整体系统,从而不断降低成本、确保质量、提高生产率。

如何实现从传统的生产管理、工程技术向现代的工业工程技术、精益生产管理模式的转变;

如何通过工艺及流程程序分析、操作分析、动作分析,改善工艺流程,提高人机协作效率;

如何提高动作的经济性并使动作更加符合人体工程学,从而提高生产效率,并保护操作员工的身体健康;

如何通过工厂布局及路径分析提高作业场地的利用率,减少无价值增值的移动;

如何通过时间研究,工作抽样,预定动作时间标准来科学地制定标准工时及工作定额

如何通过生产线平衡来消除流水线作业中的瓶颈,缩短制程时间

……

特别开设的“现代工业工程(IE)技术”将为您提供最佳答案!我们欢迎您带着企业的实际问题来到培训现场,我们具有二十年以上现场改善经验的咨询师将与您分享宝贵经验,并为您答疑解惑!!

授课对象:

IE工程师,精益制造工程师,工艺工程师,生产主管,生产经理,工程经理等

课程大纲:

第一单元:工业工程概论

•工程的定义

•工业工程的作用和应用

•工业工程的发展

•工业工程的意识

第二单元:方法研究---程序分析

•工作研究的内容和步骤

•程序分析

--工艺程序分析

---工艺程序分析介绍

---案例: 产品生产工艺程序分析实例

---练习:用工艺程序分析的方法画出你所熟悉的工艺生产流程

--流程程序分析

---流程程序分析介绍

---案例: 某产品生产流程分析实例

*人型

*物料型

---练习:用流程程序分析的方法画出你所熟悉的工艺生产流程

--布置与路径程序分析

---布置与路径分析的意义

---几种Layout 布局类型

*基于流程的布局

*基于产品的布局

*固定式布局-大型设备的生产

*细胞式生产布局

*柔性制造生产布局

*混线式生产布局

---案例: 路径与布置分析.

---练习:用路径与布置程序分析的方法画出你所熟悉的产品生产流程布局有关生产布局的视频.

•程序分析改善

--程序改善的原则

*ECRS原则

--程序分析技巧

*5W2H技巧

--程序改善的步骤

*程序改善的五大步骤

第三单元:方法研究---操作分析

•操作分析的定义

•操作分析

--人机配合操作

---人机配合操作分析图

---案例: 某产品测试的人机配合图

---练习:用人机配合操作分析的方法画出你所熟悉的产品生产人机配合图并分析人员与设备的利用效率及如何改善的方法

--联合操作

---联合操作分析的意义

---联合操作分析图

--双手操作分析

---双手操作分析的符合

---双手操作分析图

第四单元:方法研究---动作分析

•动作分析的意义

•动作分析

--细微动作分析

---动作分析沙布利克符号

---沙布利克动作分析案例

---动作经济性原则

---动作经济原则

---动作经济原则的制约因素

---动作改善的基本原则

案例: 用AVIX软件进行动作分析

第五单元:工作测量

•时间研究

--时间研究的方法

---马表测时法

---速度评比法

---宽放时间

---工作抽样

•预定动作时间标准(PTS)

--预定动作时间标准的方法

---模特排时法(MOD)

---方法时间衡量(MTM)

---工作因素(WF)

•标准工时的制定

第六单元:生产率改善与生产线平衡•生产率改善

--IE 的追求-ABCDEF

--IE 改善的基础-3S

--IE 改善四原则

--IE 现场改善步骤

•生产线平衡

--生产线平衡的目的

--生产线平衡的几个因素

---节拍时间---TAKT Time

---网络活动图---AOV

---生产周期时间---CT

---理论工位数

--生产线平衡改善实例

---消除生产流程中的瓶颈

---在线作业转化为离线作业

第七单元:工业工程与精益生产的关系•精益生产的定义及发展史

•精益生产的主要内容

•工业工程与精益生产的关系

--丰田生产模式Video。